Изобретение относится к технологии получения карбоксилатов марганца (II) и может быть использовано в различных областях химической практики, при проведении научных исследований, а также в аналитическом контроле.

Известен способ получения формиата марганца (патент РФ №2316536, опубл. 10.02.2008, БИ №4), в соответствии с которым целевую соль получают прямым взаимодействием металла и его оксида с раствором муравьиной кислоты в органическом растворителе с концентрацией кислоты 3,5-10,8 моль/л и стимулирующей добавки йода в количестве 0,025-0,100 моль/кг жидкой фазы, дозируемой в массовом соотношении с твердыми реагентами (4,9÷11):1 и со стеклянным бисером 1:(1÷2). В качестве оксида марганца используют МnO2, Мn2O3 и Мn3O4, которые берут в мольном соотношении с марганцем 1:(1,8÷2,2). Загрузку ведут в последовательности: жидкая фаза в целом или ее компоненты, затем в ней растворяют стимулирующую добавку йода, после чего вводят металл и его оксид. Далее включают механическое перемешивание в бисерной мельнице и ведут процесс в отсутствие подвода внешнего тепла до практически полного расходования оксида. После этого процесс прекращают, реакционную смесь отделяют от стеклянного бисера и тяжелых частиц непрореагировавшего металла и далее фильтруют. Полученный осадок целевой соли марганца направляют на очистку путем перекристаллизации, а фильтрат возвращают в повторный процесс.

При этом в качестве растворителя жидкой фазы используют этилацетат, этиленгликоль, этилцеллозольв, 1,4-диоксан, диметилформамид и н-бутиловый спирт.

Недостатками данного способа являются:

1. Кислота загружается в отношении остальных реагентов в большом стехиометрическом избытке. Муравьиная кислота одноосновная, жидкая, с наименьшей для карбоновых кислот молекулярной массой, что предопределяет возможность взять ее большой избыток. К тому же она хорошо смешивается со многими органическими растворителями. Бензойная кислота более высокомолекулярная, в обычных условиях твердая, к тому же весьма ограничено и даже плохо растворима во многих органических растворителях. Следовательно, указанный избыток для нее в гомофазной системе просто невозможен. А наличие большого количества твердой фазы в начальной реакционной смеси весьма непредсказуемо в отношении влияния на протекающий окислительно-восстановительный процесс.

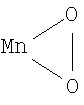

2. В рассматриваемом процессе окисление марганца формально происходит за счет восстановления соединений Mn (III) и Mn (IV) (марганец-восстановитель, оксиды марганца (III) и (IV) - окислители). Совсем не очевидно, что аналогичным окислителем металла может выступить пероксид  , при взаимодействии которого валентное состояние марганца меняться не будет. В настоящее время нет надежных данных, чтобы сопоставить оксиды и пероксид марганца в качестве потенциальных окислителей металла и сделать определенный вывод в рассматриваемом плане.

, при взаимодействии которого валентное состояние марганца меняться не будет. В настоящее время нет надежных данных, чтобы сопоставить оксиды и пероксид марганца в качестве потенциальных окислителей металла и сделать определенный вывод в рассматриваемом плане.

3. Бензойная кислота несколько более слабая в сравнении с муравьиной (рКа 4,2 против 3,8). Совсем не очевидно, как это скажется на характеристиках брутто-окислительно-восстановительных процессов с их участием.

Наиболее близким к заявляемому, в том числе и в части брутто-формулы используемого окислителя (МnO2 в обоих случаях), является способ получения ацетата марганца (II) (патент РФ №2294921, опубл. 10.03.2007, БИ №7) путем прямого взаимодействия окислителя с металлом и уксусной кислотой в присутствии стимулирующей добавки йода в бисерной мельнице. В соответствии с ним металл и диоксид марганца берут в мольном соотношении 2:1 в количестве 11,8% от массы жидкой фазы, основу которой составляет органический растворитель (этилцеллозольв, этиленгликоль, 1,4-диоксан, изоамиловый или н-бутиловый спирты) и уксусная кислота в количестве 3,4-5 моль/кг. Жидкую фазу дозируют в мольном соотношении со стеклянным бисером 1:1,5. В ней же растворяют и йод в количестве 0,025-0,070 моль/кг. Загрузку проводят в последовательности: жидкая фаза или ее компоненты, йод, металл и его диоксид. Процесс начинают при комнатной температуре и ведут до практически полного израсходования диоксида марганца. Полученную реакционную смесь отделяют от стеклянного бисера и тяжелых частиц непрореагировавшего металла, после чего направляют на фильтрование. Осадок соли-продукта очищают путем перекристаллизации, а фильтрат возвращают в повторный процесс.

Недостатками данного способа являются:

1, 2. Описанные выше в пп.1 и 2 в отношении способа получения формиата марганца. По молекулярной массе уксусная кислота не сильно отличается от муравьиной кислоты и равна примерно половине молекулярной массы бензойной кислоты. Как и муравьиная кислота, она жидкая. Следовательно, избыток кислоты-реагента может быть большим. Что же касается окислителя, то их брутто-формулы одинаковы (МnO2). Но совершенно разное строение: диоксид  - это соединения марганца (IV), а пероксид

- это соединения марганца (IV), а пероксид  - соединение марганца (II). Ясно, что физические и химические свойства этих соединений должны быть разными.

- соединение марганца (II). Ясно, что физические и химические свойства этих соединений должны быть разными.

3. Нет никаких оснований считать, что переход от уксусной кислоты к бензойной не потребует замены растворителя жидкой фазы, а также изменений величины предельной концентрации соли в конечной реакционной смеси, при достижении которой процесс нужно прекращать во избежание получения паст и других трудно перерабатываемых систем. Следовательно, начальные загрузки реагентов должны быть сделаны таким образом, чтобы превышение допустимого содержания продукта в конечной реакционной смеси было бы автоматически исключено. Ясно, что в известном и заявляемом решениях они не могут быть одинаковыми.

4. В известном решении накопление основной массы продукта проходило в твердой фазе, что предопределило возможность его отделения путем простого фильтрования. Хорошо бы, чтобы такое положение сохранилось бы и при получении бензоата марганца. Но это не означает, что так произойдет автоматически, как нет ясности и в том, что такой вариант возможен вообще. Все это необходимо доказывать и искать условия для получения благоприятного варианта.

5. На данный момент времени в справочной и периодической литературе нет достаточных сведений для сравнения растворимостей ацетатов и бензоатов марганца в большинстве органических сред. Следовательно, нельзя прогнозировать и динамики изменения гетерофазности процессов при переходе от уксусной кислоты к бензойной. Нет и возможности оценивать длительности процесса в отсутсвие их экспериментального определения. Тем более при замене МnO2-диоксида на МnO2-пероксид.

Задачей предлагаемого изобретения является подобрать такой растворитель, соотношение загрузок металла, его пероксида и кислоты, сами загрузки, а также условия получения бензоата марганца (II), которые бы обеспечили практически количественное превращение всех реагентов в целевую соль, а также накопление основной массы соли в твердой фазе реакционной смеси, легко отделяемой путем простого фильтрования.

Поставленная задача достигается тем, что в качестве окислителя при прямом взаимодействии марганца с бензойной кислотой берут пероксид марганца  в количестве 0,15-0,50 моль/кг, а мольное соотношение металл-пероксид (1,5÷2,2):1; бензойную кислоту берут в количестве (2,05÷2,1)·(nMn+

в количестве 0,15-0,50 моль/кг, а мольное соотношение металл-пероксид (1,5÷2,2):1; бензойную кислоту берут в количестве (2,05÷2,1)·(nMn+ ), где nMn и

), где nMn и  - количество молей металла и его пероксида в загрузке, в качестве растворителя жидкой фазы используют бутил-ацетат, а стимулирующей добавки - молекулярный йод в количестве 0,02-0,05 моль/кг; процесс начинают и ведут в условиях интенсивного перемешивания и принудительного охлаждения в диапазоне температур от комнатной до 45-60°C до достижения практически количественного расходования металла и его пероксида в продукт, после чего перемешивание и принудительное охлаждение реакционной смеси прекращают, реакционную смесь отделяют от стеклянного бисера и фильтруют, стеклянный бисер и элементы реактора промывают растворителем жидкой фазы, который в последующем идет на промывку осадка на фильтре, полученный фильтрат охлаждают до 7-10°C и выдерживают при такой температуре в течение 2-2,5 час для завершения кристаллизации продукта, образовавшуюся суспензию фильтруют, полученные осадки продукта направляют раздельно на очистку путем перекристаллизации, а фильтрат возвращают в повторный процесс.

- количество молей металла и его пероксида в загрузке, в качестве растворителя жидкой фазы используют бутил-ацетат, а стимулирующей добавки - молекулярный йод в количестве 0,02-0,05 моль/кг; процесс начинают и ведут в условиях интенсивного перемешивания и принудительного охлаждения в диапазоне температур от комнатной до 45-60°C до достижения практически количественного расходования металла и его пероксида в продукт, после чего перемешивание и принудительное охлаждение реакционной смеси прекращают, реакционную смесь отделяют от стеклянного бисера и фильтруют, стеклянный бисер и элементы реактора промывают растворителем жидкой фазы, который в последующем идет на промывку осадка на фильтре, полученный фильтрат охлаждают до 7-10°C и выдерживают при такой температуре в течение 2-2,5 час для завершения кристаллизации продукта, образовавшуюся суспензию фильтруют, полученные осадки продукта направляют раздельно на очистку путем перекристаллизации, а фильтрат возвращают в повторный процесс.

Характеристика используемого сырья

Марганец реактивный по ГОСТ 6008-90

Пероксид марганца по ГОСТ 4470-48

Йод кристаллический по ГОСТ 4159-79

Бензойная кислота по ГОСТ 6413-77

Бутилацетат по ГОСТ 8981-78

Проведение процесса заявляемым способом следующее. В бисерную мельницу вертикального типа, снабженную высокооборотной мешалкой лопастного типа, охлаждающей рубашкой с холодной проточной водой в качестве охлаждающего агента и обратным холодильником-конденсатором, вводят расчетные количества стеклянного бисера, растворителя жидкой фазы, стимулирующей добавки йода, бензойной кислоты. Включают механическое перемешивание и ведут какое-то время растворение кислоты и добавки. Затем вводят марганец и его пероксид и этот момент принимают за начало процесса. Сразу же подают охлаждение реактора, регулируя скорость подачи холодной воды таким образом, чтобы температура в зоне реакции не превысила 45-60°C. По ходу процесса отбирают пробы реакционной смеси, в которых определяют содержание накопившейся соли марганца, а также остаточные количества металла, его пероксида и бензойной кислоты. Это дает возможность своевременно определить момент прекращения окислительно-восстановительного процесса (остаточные содержания металла и его пероксида стремятся к нулю).

По окончании процесса перемешивание в бисерной мельнице и ее охлаждение прекращают, корпус реактора с реакционной смесью и стеклянным бисером отсоединяют от крышки с мешалкой и вынимают из специального гнезда каркасной рамы. Содержимое реактора выливают в приемную емкость узла фильтрования с сеткой с размерами ячеек 0,3×0,3 мм в качестве фильтровальной перегородки. Здесь происходит отделение реакционной смеси от стеклянного бисера. Далее стеклянный бисер снимают с фильтровальной перегородки и возвращают в реактор. Последний помещают в предназначенное для него гнездо в каркасной раме установки и соединяют с крышкой. Заливают расчетное количество растворителя жидкой фазы, включают перемешивание и отмывают бисер и элементы реактора от остатков реакционной смеси. Перемешивание прекращают, снова снимают реактор со своего рабочего места, а его содержимое отделяют от стеклянного бисера, как отмечалось выше.

Освобожденную от бисера реакционную смесь направляют на фильтрование. Отделяют суспендированную в жидкости твердую фазу, которую промывают растворителем после отмывки бисера и реактора от остатков реакционной смеси. Бисер направляют на подготовку к повторному процессу, а фильтрат и промывной растворитель - на охлаждение до 7-10°C и выдержку при такой температуре в течение определенного времени, достаточного для завершения кристаллизации продукта в таких условиях. Выпавшую твердую фазу отфильтровывают, снимают с фильтра и отправляют на очистку путем перекристаллизации. Смешивать ее с первоначально отфильтрованной твердой фазой обычно нет смысла, поскольку первая загрязнена продуктами механического износа пластмассовой лопасти механической мешалки. Поэтому очистку отделенных твердых осадков продукта есть смысл проводить отдельно.

Полученный при втором фильтровании фильтрат возвращают на загрузку повторного процесса.

Пример №1

В бисерную мельницу вертикального типа с корпусом в виде стакана с плоским дном из толстостенного стекла с внутренним диаметром 52,8 мм и высотой 141 мм с охлаждающей рубашкой по практически всей высоте корпуса и под днищем стакана, снабженную высокоскоростной мешалкой с прямоугольной лопастью из плексигласа размерами 50×46 мм и толщиной 3,8 мм, а также обратным холодильником-конденсатором с проточной водой в качестве охлаждающего агента, загружают последовательно 145 г стеклянного бисера, 59,03 г бутилацетата в качестве растворителя жидкой фазы, 30,74 г бензойной кислоты и 1,27 г йода в качестве стимулирующей добавки. Включают механическое перемешивание и в течение 5 мин готовят раствор суспензию бензойной кислоты и стимулирующей добавки йода. После этого, не прекращая перемешивания, вводят 4,40 г марганца и 4,56 г пероксида марганца MnO2·1,5H2O. Последний момент принимают за начало процесса. Сразу же подают проточную охлаждающую воду в рубашку реактора и в обратный холодильник-конденсатор. По ходу процесса отбирают пробы реакционной смеси, в которых определяют содержание накопившейся соли марганца (II), а также остаточные содержания металла, пероксида и бензойной кислоты. По этим данным определяют время достижения 25, 50, 75 и более 97%-ного выхода бензоата марганца от расчетного значения. В данном примере оно было соответственно 5, 12, 20 и 40 мин. Температура реакционной смеси в эти моменты была 49, 54, 58 и 60°C.

По истечении 45 мин от начала процесса его прекращают. Для этого останавливают механическое перемешивание и перестают подавать воду в охлаждающую рубашку и обратный холодильник-конденсатор. Реактор отсоединяют от крышки, связанной с обратным холодильником-конденсатором и содержащей сальниковую коробку механической мешалки, а также загрузочный люк и гнезда для пробоотборника и измерения температуры, после чего вынимают из соответствующего гнезда каркасной рамы таким образом, чтобы с мешалки, ее вала реакционная смесь смогла стечь в зону реактора, на что уходит примерно 3 мин. После этого содержимое реактора выливают в приемную воронку узла фильтрования с сеткой с размерами ячеек 0,3×0,3 мм в качестве фильтровальной перегородки. Реакционная смесь (суспензия соли в растворе) при температуре 57°C самотеком проваливается в сборную емкость, а на сетке остается стеклянный бисер с остатками реакционной смеси. Его аккуратно снимают с сетки и возвращают в реактор, который ставят на свое место в каркасной раме и соединяют с крышкой. В такой собранный реактор загружают 40 г бутилацетата и включают перемешивание на 5 мин.

Параллельно суспензию из сборной емкости фильтруют при температуре 50°C, а саму емкость возвращают на прежнее место.

Перемешивание промывного растворителя прекращают, реактор снимают, а его содержимое выливают в приемную воронку с сеткой в качестве фильтровальной перегородки. Отмытый бисер с сетки возвращают в реактор для повторного процесса. А промывной растворитель используют для промывки осадка на фильтре. По завершении этой операции промытый осадок соли снимают с фильтра и отправляют на очистку путем перекристаллизации. При такой очистке удаляются и твердые продукты механического разрушения пластмассовой лопасти механической мешалки.

Собранный фильтрат и промывной растворитель охлаждают до температуры 8,5±0,1°C и выдерживают 2 часа. Выкристаллизовавшийся бензоат марганца (II) отфильтровывают и далее сушат. А полученный фильтрат, содержащий избыточную кислоту, продукты превращения стимулирующей добавки и растворенный бензоат марганца отправляют на загрузку повторного процесса.

Выход отделенного путем фильтрования продукта составил 93% от расчетного значения при практически количественном расходовании металла и его пероксида в целевой продукт. Разница приходится на потери при разделении реакционной смеси и возврат с фильтратом в повторный процесс.

Примеры №2-9

Реактор, исходные реагенты, растворитель жидкой фазы, стимулирующая добавка йода, масса загрузки и ее соотношение с массой стеклянного бисера, порядок загрузки реагентов, проведения процесса, контроля за ходом протекания, момент прекращения процесса, порядок отделения реакционной смеси от стеклянного бисера, удаления остатков реакционной смеси с бисера и элементов реактора, выделения и очистки продукта и возврат фильтрата и промывного растворителя в повторный процесс аналогичны описанным в примере 1.

Отличаются начальным содержанием пероксида марганца в исходной загрузке, соотношением металл: пероксид; избытком бензойной кислоты, содержанием стимулирующей добавки йода, верхней границей диапазона температур, в котором протекает окислительно-восстановительный процесс, а также температурой охлаждения фильтрата и промывного растворителя и длительностью кристаллизации бензоата марганца. Указанные различия и полученные характеристики процесса приведены в табл. (PC - реакционная смесь).

Положительный эффект предлагаемого изобретения

1. Процесс проводят в мягких температурных условиях, поддерживаемых за счет реакционного тепла. Организация принудительного охлаждения больших трудностей не вызывает. Охлаждающим агентом является проточная вода, которую вполне можно использовать в замкнутом цикле.

2. Основная масса продукта накапливается в твердой фазе в виде суспензии и в последующем отделяется путем простого фильтрования.

3. Используемые твердые реагенты (марганец и его пероксид) практически полностью превращаются в соль-продукт, что исключает необходимость их выделения из конечной реакционной смеси, а также в последующем очистку продукта от них. Небольшой избыток кислоты вместе с растворителем жидкой фазы и растворенным продуктом - солью возвращается в повторный процесс многократно без всякого концентрирования и разделения такого раствора. Как следствие, выход отделенного продукта растет с увеличением начальной загрузки металла и пероксида, а также загрузки в целом.

4. При проведении процесса нет летучих загрязнений окружающей среды и сточных вод.

5. Аппаратурное оформление процесса простое. В нем нет котлонадзорного оборудования. Простой и контроль за ходом протекания процесса. Момент прекращения процесса определяется просто и надежно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ М-НИТРОБЕНЗОАТА МАРГАНЦА (II) | 2009 |

|

RU2412152C2 |

| Способ получения карбоксилатов олова (II) | 2017 |

|

RU2670199C1 |

| СПОСОБ ПОЛУЧЕНИЯ n-АМИНОБЕНЗОАТА МАРГАНЦА (II) | 2009 |

|

RU2414451C1 |

| Способ получения карбоксилатов олова (II) | 2017 |

|

RU2671197C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2007 |

|

RU2326861C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2006 |

|

RU2326107C1 |

| Способ получения соли олова (IV) с анионами азотной и бензойной кислот | 2020 |

|

RU2735433C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА СВИНЦА (II) | 2008 |

|

RU2398758C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2007 |

|

RU2412153C2 |

| Способ получения нитрата олова (II) при окислении металла | 2020 |

|

RU2744006C1 |

Изобретение относится к усовершенствованному способу получения бензоата марганца (II) прямым взаимодействием металла с карбоновой кислотой в присутствии окислителя, стимулирующей добавки йода и органического растворителя жидкой фазы в бисерной мельнице, в котором в качестве окислителя берут пероксид марганца в количестве 0,15-0,50 моль/кг, а мольное соотношение металл-пероксид (1,5÷2,2):1; бензойную кислоту берут в количестве (2,05÷2,1)·(nMn+ ), где nMn и

), где nMn и  - количество молей металла и его пероксида в загрузке, в качестве растворителя жидкой фазы используют бутилацетат, а стимулирующей добавки - молекулярный йод в количестве 0,02-0,05 моль/кг; процесс начинают и ведут в условиях интенсивного перемешивания и принудительного охлаждения в диапазоне температур от комнатной до 45-60°С до достижения практически количественного расходования металла и его пероксида в продукт, после чего перемешивание и принудительное охлаждение реакционной смеси прекращают, реакционную смесь отделяют от стеклянного бисера и фильтруют, стеклянный бисер и элементы реактора промывают растворителем жидкой фазы, который в последующем идет на промывку осадка на фильтре, полученный фильтрат охлаждают до 7-10°С и выдерживают при такой температуре в течение 2-2,5 час для завершения кристаллизации продукта, образовавшуюся суспензию фильтруют, полученные осадки продукта направляют раздельно на очистку путем перекристаллизации, а фильтрат возвращают в повторный процесс. Выход отделенного твердого продукта составляет 87-97% от теоретического. Часть продукта вместе с фильтратом возвращается в повторный процесс. 1 табл.

- количество молей металла и его пероксида в загрузке, в качестве растворителя жидкой фазы используют бутилацетат, а стимулирующей добавки - молекулярный йод в количестве 0,02-0,05 моль/кг; процесс начинают и ведут в условиях интенсивного перемешивания и принудительного охлаждения в диапазоне температур от комнатной до 45-60°С до достижения практически количественного расходования металла и его пероксида в продукт, после чего перемешивание и принудительное охлаждение реакционной смеси прекращают, реакционную смесь отделяют от стеклянного бисера и фильтруют, стеклянный бисер и элементы реактора промывают растворителем жидкой фазы, который в последующем идет на промывку осадка на фильтре, полученный фильтрат охлаждают до 7-10°С и выдерживают при такой температуре в течение 2-2,5 час для завершения кристаллизации продукта, образовавшуюся суспензию фильтруют, полученные осадки продукта направляют раздельно на очистку путем перекристаллизации, а фильтрат возвращают в повторный процесс. Выход отделенного твердого продукта составляет 87-97% от теоретического. Часть продукта вместе с фильтратом возвращается в повторный процесс. 1 табл.

Способ получения бензоата марганца (II) прямым взаимодействием металла с карбоновой кислотой в присутствии окислителя, стимулирующей добавки йода и органического растворителя жидкой фазы в бисерной мельнице, отличающийся тем, что в качестве окислителя берут пероксид марганца в количестве 0,15-0,50 моль/кг, а мольное соотношение металл-пероксид (1,5÷2,2):1; бензойную кислоту берут в количестве (2,05÷2,1)·(nMn+ ), где nMn и

), где nMn и  - количество молей металла и его пероксида в загрузке, в качестве растворителя жидкой фазы используют бутилацетат, а стимулирующей добавки молекулярный йод в количестве 0,02-0,05 моль/кг; процесс начинают и ведут в условиях интенсивного перемешивания и принудительного охлаждения в диапазоне температур от комнатной до 45-60°С до достижения практически количественного расходования металла и его пероксида в продукт, после чего перемешивание и принудительное охлаждение реакционной смеси прекращают, реакционную смесь отделяют от стеклянного бисера и фильтруют, стеклянный бисер и элементы реактора промывают растворителем жидкой фазы, который в последующем идет на промывку осадка на фильтре, полученный фильтрат охлаждают до 7-10°С и выдерживают при такой температуре в течение 2-2,5 ч для завершения кристаллизации продукта, образовавшуюся суспензию фильтруют, полученные осадки продукта направляют раздельно на очистку путем перекристаллизации, а фильтрат возвращают в повторный процесс.

- количество молей металла и его пероксида в загрузке, в качестве растворителя жидкой фазы используют бутилацетат, а стимулирующей добавки молекулярный йод в количестве 0,02-0,05 моль/кг; процесс начинают и ведут в условиях интенсивного перемешивания и принудительного охлаждения в диапазоне температур от комнатной до 45-60°С до достижения практически количественного расходования металла и его пероксида в продукт, после чего перемешивание и принудительное охлаждение реакционной смеси прекращают, реакционную смесь отделяют от стеклянного бисера и фильтруют, стеклянный бисер и элементы реактора промывают растворителем жидкой фазы, который в последующем идет на промывку осадка на фильтре, полученный фильтрат охлаждают до 7-10°С и выдерживают при такой температуре в течение 2-2,5 ч для завершения кристаллизации продукта, образовавшуюся суспензию фильтруют, полученные осадки продукта направляют раздельно на очистку путем перекристаллизации, а фильтрат возвращают в повторный процесс.

| Zhang Keli; Lu Jianhua; Yuan Jibing; Yuan Liangjie; Sun Jutang «Synthesis and thermal decomposition mechanism of manganese benzoate», J | |||

| WUHAN UNIVERSITY, 1998, 44(6), p.669-672 | |||

| Changneng Chen, Jiutong Chen, Hongping Zhu, Zixiang Huang and Qiutian Liu, «Synthesis and structure of linear hexanuclear manganese (II) benzoate cluster», |

Авторы

Даты

2010-06-10—Публикация

2008-10-08—Подача