Изобретение относится к технологии получения солей олова(II) и органических кислот и может быть использовано в химической и в ряде других областей практик, в переработке вторичного сырья металлов, в аналитическом контроле и в научно-исследовательской и технологической работе.

Известен способ получения салицилата марганца(II) путем взаимодействия металла, его диоксида с кислотой в присутствии стимулирующей добавки в среде гептана, м-ксилола, хлорбензола, уайт-спирита или бутилацетата в бисерной мельнице вертикального типа со стеклянным бисером в качестве перетирающего агента в отсутствии подвода внешнего тепла (Пат. РФ 2331629, опубл. 20.08.2008, Бюл. №23). Загрузку ведут в последовательности: стеклянный бисер, растворитель, кислота, стимулирующая добавка и далее металл и его диоксид. При этом содержание кислоты и йода в загрузке 0,8-2,2 и 0,04-0,07 моль/кг соответственно, мольное соотношение МпО2 и кислоты 1:(4,0÷4,2) и с металлом 1:(1,9÷2,3), массовое соотношение загрузки и стеклянного бисера 1:1,5. Процесс проводят при комнатной температуре до практически полного расходования диоксида марганца. Далее проводят отделение перетирающего агента и непрореагировавшего металла от суспензии продукта, последний фильтруют, осадок промывают растворителем и направляют на очистку путем перекристаллизации, а фильтрат и промывной растворитель направляют на загрузку повторного процесса.

Недостатками данного способа являются:

1. Диоксид марганца как окислитель значимо более эффективный в сравнении с диоксидом олова. Следовательно, то, что возможно с диоксидом марганца, совсем не обязательно должно реализовываться в аналогичных процессах с диоксидом олова.

2. Карбоксилаты марганца(II) и олова(II) имеют разные физические свойства и прежде всего растворимости в конкретных средах. Здесь какие-либо аналогии непредсказуемы, тем более, если речь идет о солях с разными по природе анионами. Только конкретный целенаправленный эксперимент может подтвердить или опровергнуть сделанные предположения и конкретизировать вывод и рекомендации.

3. Несмотря на довольно высокие эффективности марганца как восстановителя и его диоксида как окислителя, цитируемый процесс проводят при комнатной температуре без подвода внешнего тепла. В случае олова и его диоксида обозначенные характеристики значимо более скромные, что ставит под сомнение возможность проведения аналогичного процесса при близких температурах и прочих условиях как таковых.

Известен способ получения бензоата железа(III) путем взаимодействия металла и его оксида Fe3O4 с бензойной кислотой в среде на основе смеси ДМФА и н-бутилового спирта в присутствии молекулярного брома или йода в качестве стимулирующей добавки (Пат. РФ 2326861, опубл. 20.06.2008, Бюл. №17). В соответствии с ним используют 2,5÷3,5 моль/кг раствор бензойной кислоты в смеси ДМФА и н-бутанола в объемном соотношении 2:3, массовое соотношение жидкой фазы со стеклянным бисером 1:1, а с раздробленным чугуном (3,3÷4,0):1, мольное соотношение магнетита и кислоты 1:(14÷20), а содержание стимулирующей добавки 0,1 моль/кг. Реактор - бисерная мельница вертикального типа. Процесс начинают с приготовления раствора кислота при нагревании, в который вводят стимулирующую добавку и затем раздробленный чугун и магнетит. Процесс проводят при 70-90°С до практически количественного расходования загруженной кислоты. Далее проводят отделение суспензии продукта от перетирающего агента и непрореагировавшего чугуна, далее фильтруют, осадок промывают охлажденным растворителем и направляют на очистку путем перекристаллизации.

Недостатками данного способа являются:

1. Железо и магнетит как восстановитель и окислитель в сравнении с марганцем и его диоксидом менее эффективны. К тому же степень дробления марганца более сильная. Поэтому аналогичные процессы удается проводить при разных температурах (70÷90° против ~20°С). Тем не менее, это не означает, что такой принцип можно реализовать в случае олова и его диоксида.

2. Железо магнетитом окислено в соль железа(III) само по себе быть не может. Молекулярный йод и бром окисляют железо до степени окисления(II). Следовательно, в рассматриваемом процессе задействован еще один окислитель. Последним может быть молекулярный кислород: никаких препятствий на контакт реакционной смеси с воздухом по ходу процесса не оговорено. В случае марганца это не проявлялось, поскольку наиболее стабильны соли со степенью окисления металла(II). У железа более стабильными являются соли железа(III). У олова доминирующей степени окисления металла в солях нет. Следовательно, роль контакта реакционной смеси по ходу процесса с воздухом неочевидная и должна быть уточнена на опыте.

3. Соединения железа(III) сами являются окислителями металла, что неоднократно подтверждено на опыте и известно из литературы. Будут ли аналогичные продукты окислителя в системах олово-диоксид олова- молекулярный йод не ясно и требует дополнительного подтверждения или опровержения.

Наиболее близким к заявляемому является способ получения ацетата свинца(II) (патент РФ №2398758, опубл. 10.09.2010, Бюл. №25), путем прямого взаимодействия металла, диоксида с карбоновой кислотой в присутствии органической жидкой фазы и стимулирующей добавки йода в бисерной мельнице вертикального типа, в котором реагентом в недостатке берут диоксид свинца в количестве 0,4-0,6 моль/кг, уксусную кислоту дозируют в 4,1÷4,2 раза больше, металл вводят в количестве 0,6-1,5 моль/кг, а йод 0,01-0,05 моль/кг. В качестве растворителя жидкой фазы используют спирты (изопропиловый, изобутиловый, этилцеллозольв), либо диметилформамид или бутилацетат. Перетирающим агентом выбран стеклянный бисер в массовом соотношении с загрузкой 1,5:1. Процесс начинают при комнатной температуре и ведут при 30-50°С в условиях принудительного охлаждения и текущего контроля за накоплением соли, расходования окислителя и уксусной кислоты до практически полного расходования окислителя. Затем его прекращают, отделяют перетирающий агент и непрореагировавший металл от суспензии реакционной смеси, которую далее фильтруют, продукт промывают на фильтре и отправляют на очистку путем перекристаллизации, а фильтрат с промывным растворителем направляют на загрузку повторного процесса.

Недостатками данного способа являются:

1. Диоксид олова как окислитель в сравнении с диоксидом свинца более слабый. Поэтому вряд ли количественные соотношения реагентов и стимулирующей добавки, а также проведение процесса в условиях повышенных температур при использовании принудительного охлаждения возможны для механического переноса на аналогичный процесс с оловом и его диоксидом.

2. Не оснований ожидать, что растворимости и характеристики других физических свойств солей свинца(II) и олова(II) в аналогичных системах и условиях будут близки, либо, по крайней мере, соизмеримы по своим численным значениям. Поэтому, даже если аналогичный процесс с оловом и его диоксидом окажется работоспособным, нельзя надеяться, что продукт будет преимущественно накапливаться в твердой фазе (в суспендированном виде) и легко отделяться путем простого фильтрования.

3. В цитируемом способе приведены отработанные характеристики для ацетата свинца(II). При переходе к солям с иными анионами они, естественно, будут меняться. Перемены могут быть еще большими и непредсказуемыми, если одновременно будет меняться и анион, и катион соли-продукта. И предсказать такие изменения даже в качественном плане на данный момент времени практически невозможно.

4. Окислительно-восстановительные процессы рассматриваемого типа очень чувствительны к последовательности загрузки реагентов, стимулирующей добавки, прочих компонентов и ее временных характеристик. На данный момент времени даже качественно предсказать это невозможно, в том числе и из-за отсутствия должного массива опытных данных разных металлов и их производных. Поэтому получить оценку поставленного вопроса можно целенаправленным экспериментом.

Задачей предлагаемого решения является подобрать количественные соотношения реагентов, стимулирующей добавки и других компонентов в системе Sn- SnO2 - карбоновая кислота-молекулярный йод-растворитель жидкой фазы - перетирающий агент, а также последовательность и временные характеристики их ввода в зону протекания процесса, при которых имело бы место практически количественное превращение диоксида олова в целевой продукт в четком стехиометрическом соотношении с металлом и карбоновой кислотой, с высокой избирательностью по продукту и возможностью его выделения из реакционных смесей путем простого фильтрования с высокими выходами.

Поставленная задача достигается тем, что получении карбоксилатов олова(II) путем взаимодействия металла, его диоксида и карбоновой кислоты в присутствии органического растворителя и стимулирующей добавки йода в бисерной мельнице вертикального типа со стеклянным бисером в качестве перетирающего агента вначале в реактор загружают перетирающий агент в массовом соотношении с остальной загрузкой 1:1, растворитель жидкой фазы и кислоту в количестве 1,68 моль/кг, включают механическое перемешивание и готовят раствор-суспензию кислоты, после чего вводят 0,4 моль/кг диоксида олова и в отдельных случаях 10-2 моль/кг п-аминоазобензола как трибохимического катализатора и при текущем контроле за расходованием кислоты получают соль олова(IV) и введенной кислоты, далее 10% от остальной загрузки металла и 0,05 моль/кг молекулярного йода и при текущем контроле за накоплением соединений олова(II) получают искомый карбоксилат, после чего механическое перемешивание прекращают, проводят отделение перетирающего агента и непрореагировавшего металла от суспензии продукта, выделяемого последующим фильтрованием, промывкой осадка растворителем жидкой фазы, его сушкой и очисткой путем перекристаллизации. При этом в качестве кислоты используют бензойную, салициловую, п-оксибензойную, антраниловую, п-аминобензойную, о-хлорбензойную, м-нитробензойную, 5-аминосалициловую, галловую, п-нитробензойную, анисовую, уксусную, пропионовую, трихлоруксусную, гидрокоричную, в качестве растворителя жидкой фазы используют уайт-спирит, керосин, сольвент, о-ксилол, смесь ксилолов, хлорбензол, а трибохимический катализатор вводят в тех случаях, когда взаимодействие диоксида олова с выбранной кислотой идет очень медленно (низкомолекулярные жирные кислоты) и (или) прекращается до достижения количественного превращения реагента в недостатке.

Характеристика используемого сырья:

Олово белое (гранулированное, полоса) по ГОСТ

Оксидо олова(IV)

Касситерит

Молекулярный йод по ГОСТ

Кислоты:

Бензойная

Салициловая

п-оксибензойная

Антраниловая

п-аминобензойная

о-хлорбензойная

м-нитробензойная

5-аминосалициловая

Галловая

п-нитробензойная

анисовая

уксусная

пропионовая

трихлоруксусная

гидрокоричная

Растворители:

уайт-спирит ГОСТ 3134-78

керосин

сольвент

о-ксилол

смесь ксилолов

хлорбензол.

Проведение процесса заявляемым способом следующее. В бисерную мельницу вертикального типа со стеклянным корпусом, высокооборотной мешалкой лопастного типа загружают расчетные количества перетирающего агента, растворителя объемной фазы и кислоты. Включают механическое перемешивание и готовят раствор-суспензию кислоты. После этого, не прекращая перемешивания, вводят расчетные количества диоксида олова и при необходимости трибохимического катализатора и при текущем контроле расходования кислоты ведут превращение диоксида олова в карбоксилат олова(IV). По завершении этой операции без каких-либо перемен в перемешивании реакционной смеси вводят металл и молекулярный йод и начинают окисление металла в карбоксилат олова(II). Эту операцию проводят при текущем контроле за накоплением соли олова(II) и прекращают, когда определяемое значение этой характеристики достигает расчетного значения.

Далее процесс прекращают, сначала отделяют стеклянный бисер и непрореагировавший металл от суспензии продукта в реакционной смеси, которую фильтруют, осадок продукта промывают растворителем жидкой фазы и подвергают воздушной сушке либо направляют на дополнительную очистку путем перекристаллизации. А фильтрат и промывной растворитель возвращают на загрузку повторного процесса.

Пример №1.

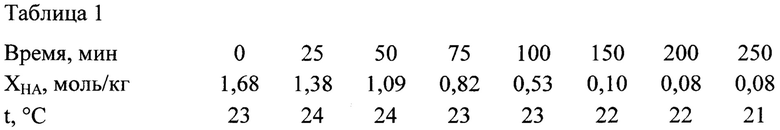

В бисерную мельницу вертикального типа со стеклянным корпусом в виде цилиндра внутренним диаметром 53 мм, высотой 157 мм и входным отверстием 50 мм, закрываемым автономной с сальниковой коробкой для высокооборотной (3000 об/мин) механической мешалкой лопастного типа с лопастью из текстолита 49×25×2,5 мм, а также гнездами для датчика температуры, пробоотборника и дозагрузок реагентов и прочих компонентов по ходу процесса вводят 150 г стеклянного бисера, 108,28 г уайт-спирита в качестве растворителя объемной фазы, 30,77 г бензойной кислоты. Корпус реактора, помещают в гнездо каркасной рамы, соединяют с крышкой, проверяют работоспособность мешалки вручную, включают механическое перемешивание и начинают готовить раствор-суспензию кислоты. Через 15 мин, не прекращая перемешивания, вводят 9,04 г оксида олова, т.е. (0,4 моль/кг) и ведут процесс превращения диоксида олова в бензоат олова(IV) с текущим контролем за расходованием кислоты. Результаты текущего контроля представлены в таблице 1.

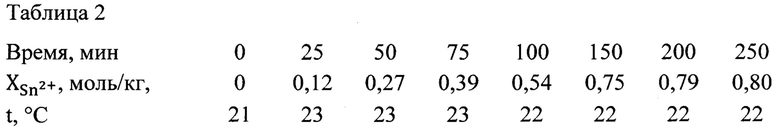

На 250 мин без прекращения перемешивания вводят 15 г измельченного до максимального размера 5 мм олова и 1,91 г (0,05 моль/кг) молекулярного йода и продолжают процесс при текущем контроле за накоплением соединений олова(II). Полученные данные сведены в таблицу 2.

Таким образом, общая длительность процесса 500 мин. ПО существу она на 1 час меньше, если полагаться на расчетное значение избытка загруженной кислоты и проводить загрузку металла и стимулирующей добавки не на 250 мин получения соли олова(IV), а на 200-й минуте или раньше.

По достижении расчетного содержания соединений олова(II) процесс прекращают, останавливают механическое перемешивание, отсоединяют корпуса реактора от крышки с мешалкой и опускают вниз настолько, чтобы нижня кромка лопасти оказалась чуть выше уровня содержимого, давая возможность в течение 5 мин остаткам реакционной смеси (PC) стечь с лопасти и вала мешалки. Затем содержимое реактора переносят в воронку для отделения суспензии PC от перетирающего агента и непрореагировавшего металла с мелкой сеткой в качестве фильтровальной перегородки. После завершения этой операции бисер и непрореагировавший металл возвращают в корпус реактора, собирают бисерную мельницу вновь, добавляют 40 г уайт-спирита, включают механическое перемешивание и в течение 10 мин отмывают возвращенные твердые фазы и элементы реактора от остатков PC. По завершении этой операции отделение перетирающего агента и металла проводят вновь, собирая промывной растворитель в предназначенную для него емкость. Далее биеср и металл разделяют, сушат и взвешивают. Потерь стеклянного бисера не обнаружено, убыль массы металла хорошо соответствовала расчетной величине.

Суспензию реакционной смеси фильтруют, осадок на фильтре обрабатывают промывным растворителем, хорошо отжимают, снимают с фильтра и сушат на воздухе до постоянной массы. Она оказалась равной 41,58 г. Следовательно, выход выделенного продукта составил 96, 0%. Эквивалентная масса 361±1.

Непрореагировавший металл, фильтра PC и промывной растворитель возвращают на загрузку повторного процесса.

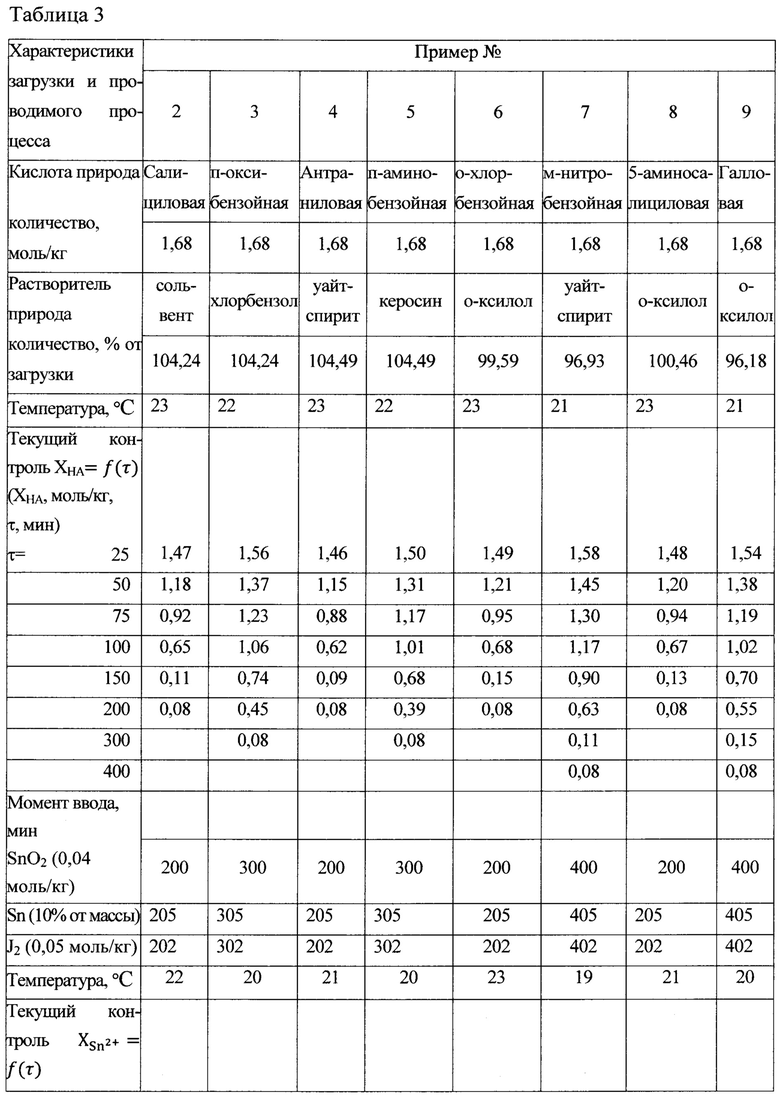

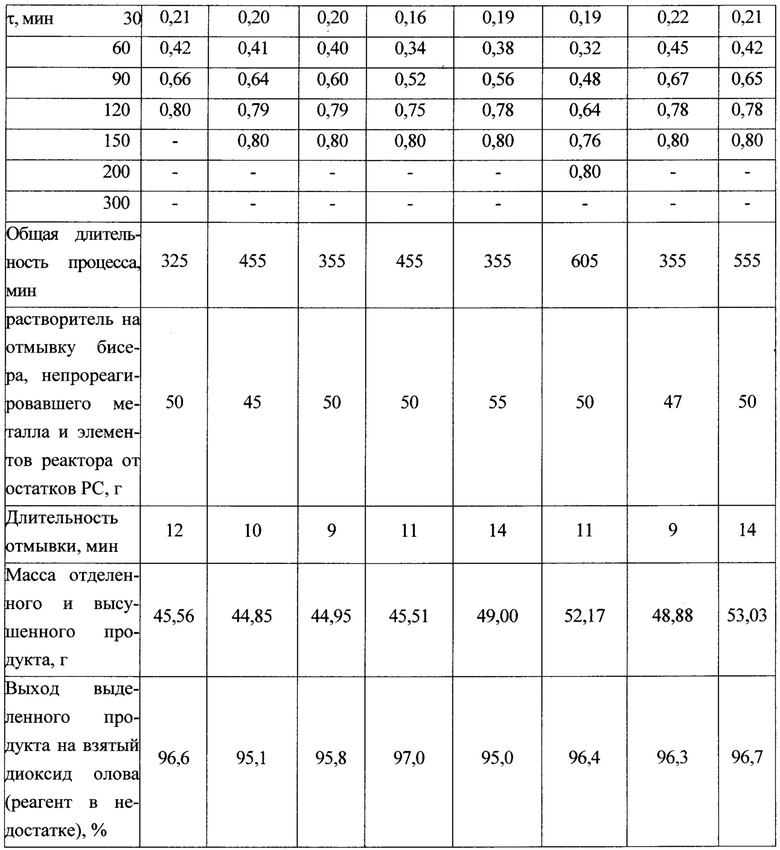

Примеры №2-9

Масса загрузки, мольные загрузки реагентов, порядок их загрузки, массовые соотношения перетирающего агента, металла и остальной загрузки, моменты дозагрузок отдельных компонентов и прекращения процесса, проведение процесса и его текущего контроля за ходом, операции по разделению PC и выделению целевого продукта аналогичны описанным в примере 1.

Отличаются природой используемой кислоты и растворителя жидкой фазы. Характеристики загрузок, процесса в целом и текущего контроля за его ходом сведены в таблицу 3.

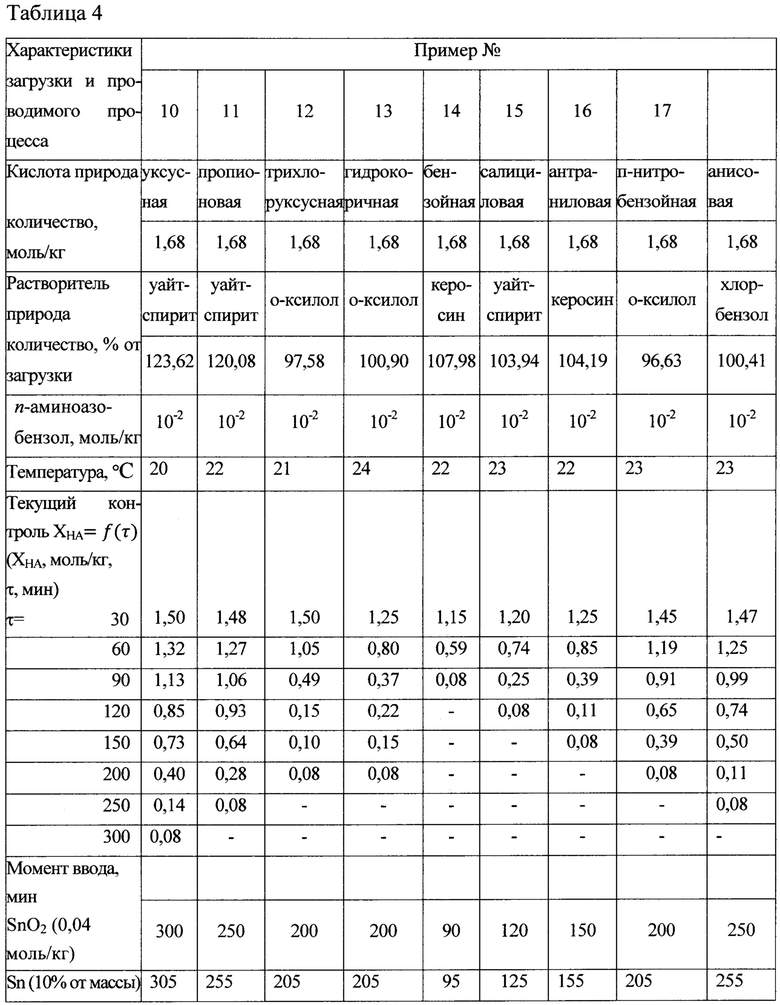

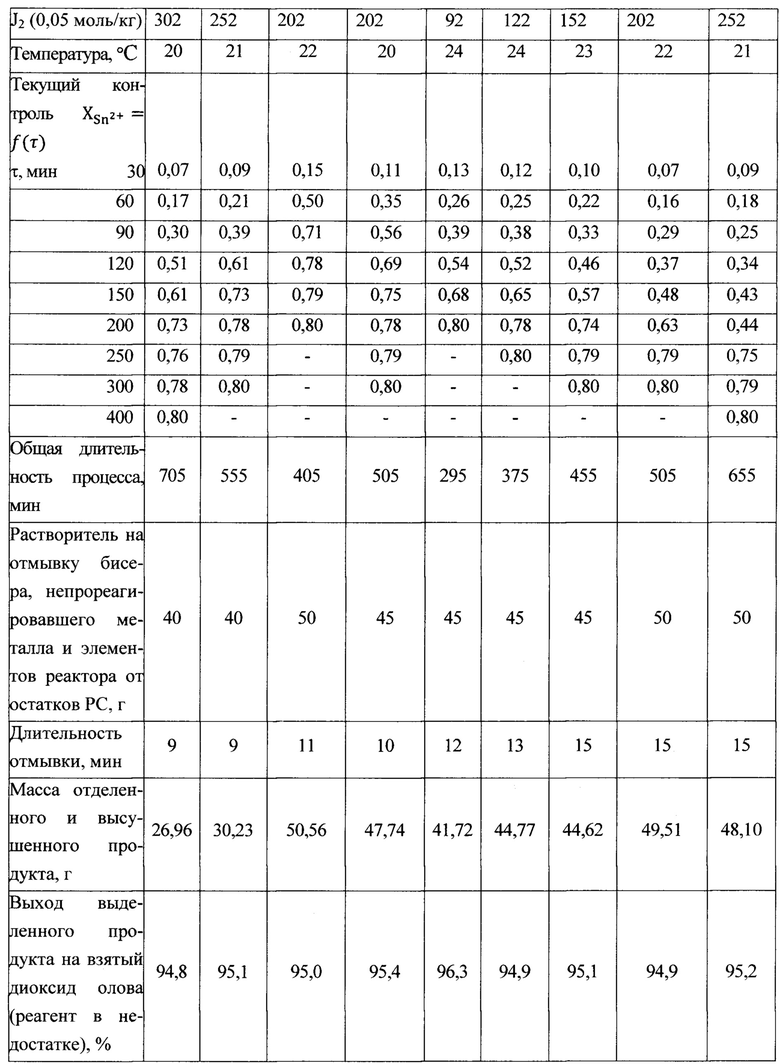

Примеры №10-18

Масса загрузки в реактор, мольные загрузки реагентов, массовые соотношения перетирающего агента, металла и остальной загрузки, последовательность загрузки и порядок проведения процесса, текущий контроль за его ходом, моменты дозагрузок отдельных компонентов, прекращение процесса, операции по разделению PC и выделению целевого продукта аналогичны описанным в примере 1. Отличаются вводом в загрузку п-аминоазобензола как трибохимического катализатора получения промежуточного карбоксилата олова(IV), использованием вместо реактивного диоксида олова касситерита, природой загружаемой кислоты и растворителя. Характеристики загрузок и процесса в целом сведены в таблицу 4.

Положительный эффект предлагаемого решения состоит:

1. Используется гораздо менее эффективный, но более доступный окислитель оксид олова(IV). Превращение его в более эффективныйокислитель соль олова(IV) введено в виде отдельной операции в процессе, которая разделена только во времени, выполняется в той же самой среде и в том же самом реакторе, не требуя ни выделения карбоксилатов олова(IV), ни его сушки и очистки.

2. В рассматриваемом процессе можно использовать в качестве окислителя и природный минерал касситерит.

3. Предлагаемое решение допускает довольно широкий выбор кислот (причем как жирных, так и ароматических), превращение которых в карбоксилаты не требует ни подвода внешнего тепла, ни охлаждения реакционной смеси по ходу протекания процесса.

4. Довольно широкий выбор и оганических растворителей, в том числе и промышленных композиций. Основное требование сводится к малой растворимости в нем и заметной растворимости кислоты-реагента.

5. Неизрасходованный металл (берущийся для ускоренного завершения конечных стадий в избытке), а также фильтраты и промывные растворители возвращаются на загрузку повторных процессов.

6. Аппаратурное оформление процесса довольно простое и не содержит котлонадзорного оборудования, а также элементов для подвода внешнего тепла и организации охлаждения по ходу процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ацетата или оксалата свинца из его оксида (II) | 2023 |

|

RU2807759C1 |

| Двухстадийный способ получения карбоксилатов олова (II) из металла | 2017 |

|

RU2678092C1 |

| Способ получения карбоксилатов олова (II) | 2017 |

|

RU2670199C1 |

| Способ получения фторида олова (II) из металла и его диоксида | 2018 |

|

RU2713840C1 |

| Способ получения бензоата и замещенных бензоатов олова (IV) | 2017 |

|

RU2660905C1 |

| Способ получения основного бензоата олова (II) | 2017 |

|

RU2650893C1 |

| Способ получения нитрата олова (IV) | 2017 |

|

RU2655142C1 |

| Способ получения бензоата и замещенных бензоатов олова (IV) из вторичного сырья | 2017 |

|

RU2673470C1 |

| Способ получения нитрата олова (IV) путем окисления нитрата олова (II) | 2019 |

|

RU2717810C1 |

| Способ получения нитрата олова (II) при окислении металла | 2020 |

|

RU2744006C1 |

Изобретение относится к способу получения карбоксилатов олова (II) путем взаимодействия металла, его диоксида и карбоновой кислоты в присутствии органического растворителя и стимулирующей добавки йода в бисерной мельнице вертикального типа со стеклянным бисером в качестве перетирающего агента, где в начале в реактор загружают перетирающий агент в массовом соотношении с остальной загрузкой 1:1, растворитель жидкой фазы и кислоту в количестве 1,68 моль/кг, включают механическое перемешивание и готовят раствор-суспензию кислоты, после чего вводят 0,4 моль/кг диоксида олова и в отдельных случаях 10-2 моль/кг п-аминоазобензола как трибохимического катализатора и при текущем контроле за расходованием кислоты получают соль олова (IV) и введенной кислоты, далее вводят 10% от остальной загрузки металл и 0,05 моль/кг молекулярного йода и при текущем контроле за накоплением соединений олова (II) получают искомый карбоксилат, после чего механическое перемешивание прекращают, проводят отделение перетирающего агента и непрореагировавшего металла от суспензии продукта, выделяемого последующим фильтрованием, промывкой осадка растворителем жидкой фазы, его сушкой и очисткой путем перекристаллизации. В качестве кислоты используют бензойную, салициловую, п-оксибензойную, антраниловую, п-аминобензойную, о-хлорбензойную, м-нитробензойную, 5-аминосалициловую, галловую, п-нитробензойную, анисовую, уксусную, пропионовую, трихлоруксусную, гидрокоричную. Способ позволяет получать продукт с высоким выходом. 3 з.п. ф-лы, 4 табл., 18 пр.

1. Способ получения карбоксилатов олова (II) путем взаимодействия металла, его диоксида и карбоновой кислоты в присутствии органического растворителя и стимулирующей добавки йода в бисерной мельнице вертикального типа со стеклянным бисером в качестве перетирающего агента, отличающийся тем, что в начале в реактор загружают перетирающий агент в массовом соотношении с остальной загрузкой 1:1, растворитель жидкой фазы и кислоту в количестве 1,68 моль/кг, включают механическое перемешивание и готовят раствор-суспензию кислоты, после чего вводят 0,4 моль/кг диоксида олова и в отдельных случаях 10-2 моль/кг п-аминоазобензола как трибохимического катализатора и при текущем контроле за расходованием кислоты получают соль олова (IV) и введенной кислоты, далее вводят 10% от остальной загрузки металл и 0,05 моль/кг молекулярного йода и при текущем контроле за накоплением соединений олова (II) получают искомый карбоксилат, после чего механическое перемешивание прекращают, проводят отделение перетирающего агента и непрореагировавшего металла от суспензии продукта, выделяемого последующим фильтрованием, промывкой осадка растворителем жидкой фазы, его сушкой и очисткой путем перекристаллизации.

2. Способ по п.1, отличающийся тем, что в качестве кислоты используют бензойную, салициловую, п-оксибензойную, антраниловую, п-аминобензойную, о-хлорбензойную, м-нитробензойную, 5-аминосалициловую, галловую, п-нитробензойную, анисовую, уксусную, пропионовую, трихлоруксусную или гидрокоричную.

3. Способ по п.1, отличающийся тем, что в качестве растворителя жидкой фазы используют уайт-спирит, керосин, сольвент, о-ксилол, смесь ксилолов, хлорбензол.

4. Способ по п.1, отличающийся тем, что п-аминоазобензол используют в тех случаях, когда взаимодействие диоксида олова с выбранной кислотой идет очень медленно (низкомолекулярные жирные кислоты) и (или) прекращается до достижения количественного превращения реагента в недостатке.

| Способ получения бензоата олова (II) | 2016 |

|

RU2630310C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТА СВИНЦА (II) | 2008 |

|

RU2398758C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОАТА ЖЕЛЕЗА (III) | 2007 |

|

RU2326861C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЛИЦИЛАТА МАРГАНЦА (II) | 2007 |

|

RU2331629C1 |

| EP 644223 A2, 22.03.1995. | |||

Авторы

Даты

2018-10-30—Публикация

2017-11-15—Подача