Изобретение относится к технологии получения солей олова (II)и может быть использовано в различных областях химической и иных видов практик, в аналитическом контроле и в научных исследованиях.

Известно получение нитрата олова (II) при окислении металла нитратом олова (IV) в присутствии стимулирующих добавок йода и азотной кислоты (Агеева Л.С., Пожидаева С.Д., Иванов A.M. Использование окисления олова диоксидом и солями олова (IV) при комнатных температурах в технологии избирательного получения галогенидов и нитрата олова (II). Тезисы докладов XXVIII Российской молодежной научной конференции с международным участием, посвященной 100-летию со дня рождения профессора В.А., Кузнецова «Проблемы теоретической и экспериментальной химии». Екатеринбург, 25-27 апреля 2018. - Екатеринбург: издательство Урал, ун-та, 2018 (458 с.) с. 313; Пожидаева С.Д., Агеева Л.С., Иванов A.M. Некоторые особенности окисления олова соединениями олова (IV) в присутствии молекулярного йода. Технология металлов. 2018, №8, с. 3-12).

Недостатками данного способа являются:

1. Он не оформлен как способ получения.

2. В нем в качестве окислителя металла используют нитрат олова (IV), не являющийся распространенным в химической практике окислителем, а, следовательно, и легко доступным.

Наиболее близким к заявленному является способ получения раствора азотнокислого олова (АС СССР №356248, опубл. 23.10.1972; БИ №32), в соответствии с которым амальгированное олово окисляют нитратом меди (II) при соотношении грамм-эквивалентов олова в амальгаме и меди в растворе 1,8:1 и свободной азотной кислоты и нитрата меди в цементирующем растворе не менее 1,5:1 (в моль/л), а также соотношения объемов амальгамы олова и раствора меди не менее 2,5:1.

Недостатками данного способа являются:

1. Получаемый продукт в виде довольно разбавленного раствора (~0,22 моль/кг), который довольно трудно концентрировать, хранить и тем более транспортировать, не говоря о выделении твердой формы.

2. В процессе на образование амальгамы олова задействована ртуть, работа с которой требует специальных условий в части рабочего места и навыков исполнителя такой работы.

3. Для проведения процесса требуется инертная атмосфера (по примеру в описании -аргона), работа в которой требует дополнительных операций и имеет свою специфику.

4. Предъявляются и повышенные требования к чистоте металлов, в частности, ртуть должна быть перегнанной и т.д.

5. Приведенный пример оперирует с массой загрузки реагентов до 10 г. Нет никакой ясности, может ли он воспроизведен с массой загрузки в 10-100 и более раз большей.

6. Получаемый раствор при стоянии теряет продукт (мутнеет), что, возможно, связано с недостаточным количеством в нем азотной кислоты для предотвращения гидролиза в основную соль и далее в оксид.

7. В опубликованном описании нет никаких сведений, что делать с отработанной амальгамой и продуктами превращения нитрата меди как окислителя.

Задачей предлагаемого решения является подобрать такой окислитель и условия проведения процесса с участием олова как восстановителя, чтобы исключить участие ртути и других металлов (кроме олова) в окислительно-восстановительном процессе, существенно снизить требования к чистоте олова вплоть до использования вторичного сырья, исключить использование инертной атмосферы во всех операциях пооперационной схемы и получить целевой продукт в твердом виде, отделяемый путем простого фильтрования, а сам процесс проводить при комнатной и близких к ней температурах.

Поставленная задача достигается тем, что получение нитрата олова (II) ведут путем окисления металла пероксидом водорода в присутствии стимулирующей добавки йода в бисерной мельнице с высокооборотной лопастной мешалкой и стеклянным бисером в качестве перетирающего агента в уайт-спирите как базовом растворителе при комнатной температуре, стеклянный бисер и остальную загрузку без учета массы металла дозируют в массовом соотношении 1:1, бисер загружают в реактор первым, далее загружают свежее и возвратное олово суммарно в количестве 10-15% от остальной загрузки и загруженные твердые фазы в реакторе омывают 7-15%-ным водным раствором пероксида водорода и 54%-ным водным раствором азотной кислоты с 5-15%-ными стехиометрическими избытками в расчете на получение продукта в количестве 0,17-0,52 моль/(кг реакционной смеси без учета металла),далее вводят уайт-спирит и стимулирующую добавку йода в количестве 0,05 моль/(кг реакционной смеси без учета металла),включают механическое перемешивание и ведут процесс при текущем контроле методом отбора проб и определения в них соли олова (II), кислоты и пероксида водорода до достижения расчетного значения продукта в конечной реакционной смеси, после чего перемешивание прекращают, реакционную смесь на фильтровальной установке пропускают через сетку для отделения перетирающего агента и непрореагировавшего металла, после чего полученную суспензию-эмульсию фильтруют, осадок на фильтре промывают растворителем жидкой фазы и сушат, либо направляют на дополнительную очистку; при этом водную и органическую фазы фильтрата разделяют и подвергают анализу каждую на содержание йода, йодидов, пероксида водорода, кислоты, а также соединений олова (II) и (IV), после чего органическую фазу, как и промывной растворитель и непрореагировавший металл, возвращают в загрузку повторного процесса; а при наличии в конечной реакционной смеси небольших остаточных количеств пероксида водорода основная масса вводимой стимулирующей добавки находится в виде молекулярного йода в растворе органической фазы и удаляется с ней;

Характеристика используемого сырья:

Металлическое олово ГОСТ 860-75.

Азотная кислота ГОСТ 4461-77,

Перекись водорода - некондиционная (по ТУ 2123-533-05763441-2011).

Молекулярный йод ГОСТ4159-79.

Уайт-спирит ГОСТ 3134-78.

Проведение процесса заявляемым способом следующее. В бисерную мельницу вертикального типа со стеклянным корпусом и плоским дном, снабженную высокооборотной механической мешалкой с широкой лопастью на 1-2 мм меньше внутреннего диаметра корпуса и высотой ~(0,6-0,7) ее ширины, выполненной как и вал из текстолита, загружают расчетные количества перетирающего агента и металла, которые омывают водными растворами пероксида водорода и азотной кислоты в любой последовательности и при использовании эпизодического перемешивания. После этого вводят уайт-спирит и стимулирующую добавку йода, собирают установку, должны образом ее крепят, проверяют вручную проворот мешалки, после чего включают механическое перемешивание и этот момент принимают за начало процесса. Расчет загрузки проводят на получение определенного количества продукта (соли олова (II)) в реакционной смеси с ограничением верхней границы, что вызвано способностью продукта окисляться в соль олова (IV), появление которой в реакционной смеси существенно осложняет не только очистку, но и само выделение соли олова (II) путем фильтрования.

Окисление металла проводят при текущем контроле за накоплением соли олова (II) и эпизодически соли олова (IV), пероксида водорода, кислоты. Такой режим предопределен нежеланием сильного снижения выхода целевого продукта за счет потерь его в большом массиве отбираемых проб реакционной смеси.

Как только накопление соли олова (II) достигает заявленного значения, процесс прекращают, для чего прекращают механическое перемешивание, корпус реактора отсоединяют и опускают в своем гнезде вниз таким образом, чтобы лопасть мешалки оказалась выше уровня содержимого. В таком положении оставляют на несколько минут для стекания остатков реакционной смеси с вала и лопасти мешалки. После этого корпус из своего гнезда перемещают в узел фильтрования, где на сетке в качестве фильтровальной перегородки отделяют стеклянный бисер и непрореагировавший металл от полученной реакционной смеси. Бисер и металл аккуратно снимают с сетки, возвращают в корпус мельницы, собирают установку вновь, вводят некоторое количество уайт-спирита и ведут промывку корпуса, его элементов и твердых фаз в нем от остатков реакционной смеси. Затем проводят повторное отделение бисера и непрореагировавшего металла от промывного растворителя. Бисер и металл после просушивания разделяют, взвешивают и направляют на загрузку повторных процессов. Промывной растворитель собирают в отдельную емкость и используют при разделении реакционной смеси.

Отделенную ранее реакционную смесь фильтруют, осадок на фильтре обрабатывают промывным растворителем и сушат, либо направляют на дополнительную очистку, после чего делают эквивалент. Фильтрат делят на водную и органическую фазы, которые анализируют на содержание йода, йодидов, пероксида водорода, кислоты, а также нитратов олова (II) и (IV). При этом при наличии в них остаточных количеств пероксида, практически полностью йодид превращается в йод, который вместе с органической фазой как и промывной растворитель и непрореагировавший металл без каких-либо дополнительных операций направляют на загрузку повторного процесса. Водную фазу накапливают и используют по иным направлениям.

Пример №1

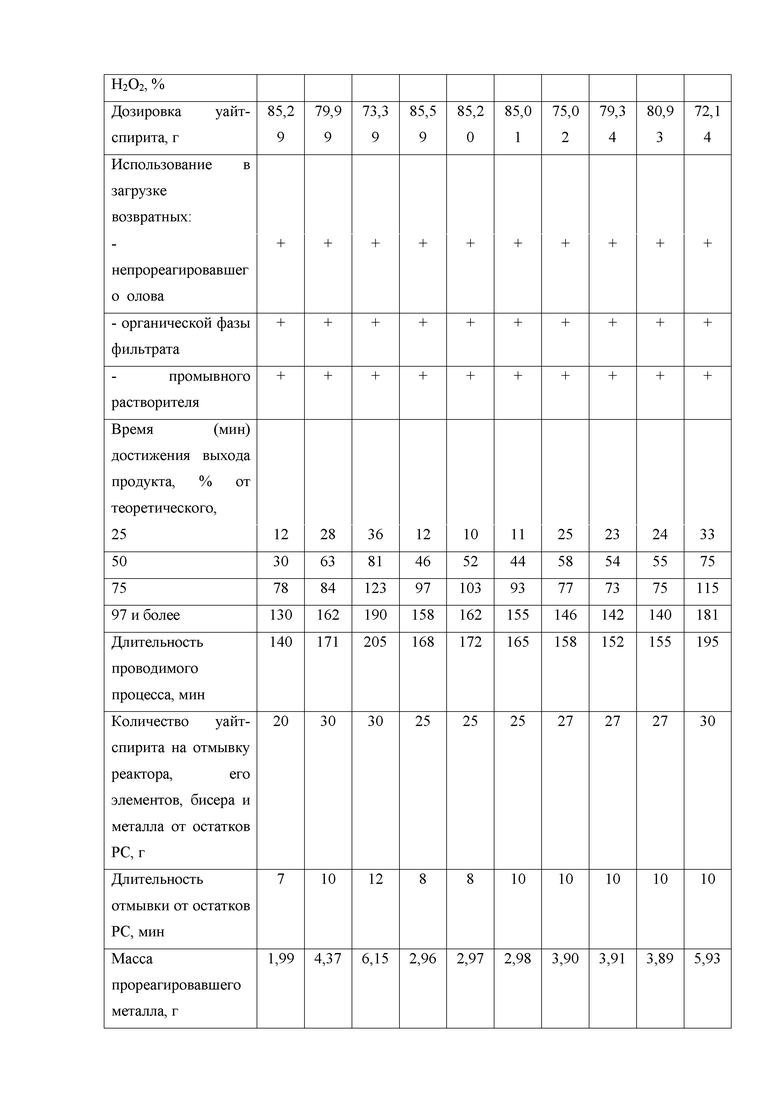

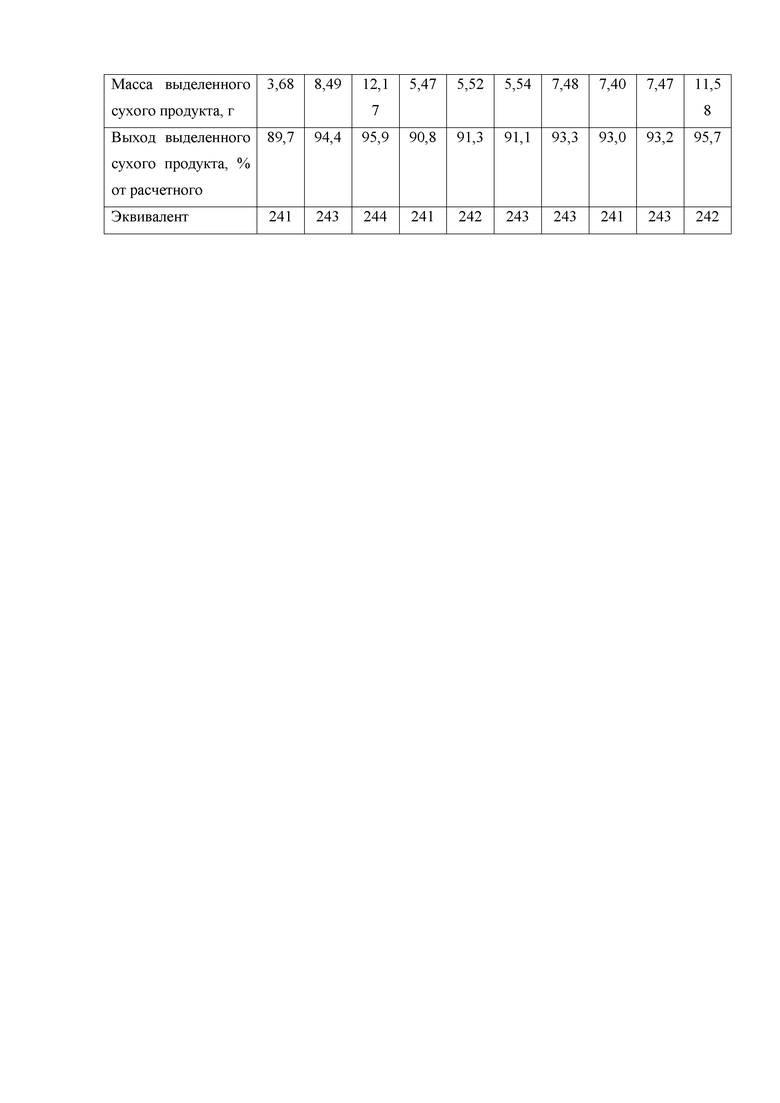

В бисерную мельницу вертикального типа с пластиковым корпусом в виде стакана с внутренним диаметром 54,3 мм и высотой 117 мм, плоским дном и высокооборотной мешалкой (1560 об/мин) и лопастью из текстолита с размерами 52×36×2,5 мм вмонтированной вместе с сальниковой коробкой в толстостенной крышке мельницы из текстолита, последовательно загружают: 100 г стеклянного бисера с диаметром шариков 1,8-2,5 мм и 12 г свежего олова, 10, 86 г 9%-ного пероксида водорода и 6,13 г 54%-ной азотной кислоты. При этом загрузку водных растворов пероксида и кислоты проводят таким образом, чтобы введенные ранее бисер и металл были хорошо смочены водными растворами, используя при этом и эпизодическое встряхивание, и иные виды перемешивания. Далее вводят 81,74 г уайт-спирита, и 1,27 г молекулярного йода, завершая загрузку на получение 0,25 моль/кг нитрата олова (II) как целевого продукта. Корпус с загрузкой помещают в гнездо каркасной рамы, соединяют с крышкой с гнездами для отбора проб, замера температуры и дробного ввода компонентов (при необходимости) и жестко крепят в предназначенном для этого месте. Проворачивают вал мешалки вручную, включают механическое перемешивание и этот момент принимают за начало процесса. Контроль проводят методом отбора проб и определения в них содержания соединений олова (II) (во всех пробах), пероксида водорода (во всех четных), кислоты (в третьей и других нечетных), соединений олова (IV), кислоты и пероксида в последней, в которой содержание соединений олова (II) превышает 0,24 моль/кг. Эксперимент продолжают до выполнения всех анализов последней пробы, на что уходит в данном случае 10 минут. По истечении их перемешивание прекращают, выключая механическое перемешивание. Завершают обработку результатов анализов и строят зависимость достигнутого выхода продукта во времени протекания процесса, приведенную в табл. 1.

Корпус мельницы отсоединяют от крышки и вместе с содержимым опускают вниз таким образом, чтобы нижняя кромка мешалки оказалась выше уровня содержимого в корпусе. В таком положении оставляют на 5 минут, давая возможность задержавшейся на корпусе и мешалке реакционной смеси (PC) стечь. Далее корпус с содержимым вынимают из гнезда каркасной рамы, переносят к узлу фильтрования и содержимое выливают в приемную емкость с сеткой с размерами ячеек 0,2×0,2 мм в качестве фильтровальной перегородки. PC легко проваливается через такую сетку, оставляя на ней перетирающий агент и непрореагировавший металл. Их аккуратно снимают с сетки и возвращают в корпус бисерной мельницы, которую собирают вновь, вводят 25 г уайт-спирита, включают механическое перемешивание и в течение 10 мин ведут отмывку бисера, металла, стеклянного корпуса и прочих элементов от остатков реакционной смеси. По истечение указанного времени отделение перетирающего агента и непрореагировавшего металла проводят повторно, собирая промывной растворитель в предназначенную для это емкость. Металл и бисер разделяют, сушат и взвешивают. Потери бисера отсутствуют, масса прореагировавшего олова 2,97 г. Далее бисер и металл возвращают на загрузку повторных процессов.

Отделенную ранее PC фильтруют, осадок на фильтре обрабатывают промывным растворителем, отжимают, аккуратно снимают с фильтра и сушат до постоянной массы, периодически измельчая, переводят в порошкообразное состояние. В данном случае масса выделенного продукта 5,55 г, что отвечает 91,4% от расчетного значения. Эквивалент продукта 243, что отвечает брутто-формуле Sn(NO3)2. При комнатной температуре данный продукт стабилен и склонность к поглощению влаги из воздуха не проявляет. Полученный фильтрат делят на органическую и водную фазы, которые анализируют на содержание солей олова (II) и (IV), йод и йодид, остаточных кислоту и пероксид. Аналогично анализируют и промывной растворитель. В органической фазе и промывном растворителе содержания указанных компонентов не превышает 10-3 моль/кг, за исключением молекулярного йода, которое в данном случае превысило 10-2 моль/кг. Это дало возможность эту фазу, как и промывной растворитель, не подвергая дополнительным операциям, направить на загрузку повторного процесса. Водная фаза содержала избыток избыточные количества HN3 и H2O2, а также соединения Sn2+ (~10-3 моль/кг) и Sn4+ (~3⋅10-3 моль/кг). Ее слили в закрывающуюся емкость и оставили на накопление из повторных процессов.

Примеры 2-11.

Реактор, исходные реагенты, растворитель жидкой фазы, стимулирующая добавка йода и ее дозировка, масса загрузки, последовательности операций при загрузке PC, проведении процесса, его завершении, отделении PC от бисера и непрореагировавшего металла, отмывки бисера, непрореагировавшего металла, стенок и элементов реактора от остатков PC, выделении из последней твердого продукта аналогичны описанным в примере 1. Отличаются концентрациями продукта в конечной PC, суммарной загрузкой свежего и возвратного олова, избытками азотной кислоты и пероксида водорода, начальными концентрациями дозируемого пероксида водорода, использованием в загрузках органической фазы фильтратов и промывного растворителя. Указанные различия и другие характеристики сведены в табл. 2 (PC - реакционная смесь).

Положительный эффект предполагаемого решения состоит в:

1. Предлагаемый процесс прост как в исполнении, так и в разделении реакционной смеси и выделении продукта из нее. Он проводится при комнатной и близкой к ней температурах и использует доступное сырье. В нем практически нет сточных вод и требующих специальной утилизации компонентов.

2. В предлагаемых решениях высокая доля перехода масс исходных реагентов в массу целевого продукта. Сопутствующим продуктом является вода, которая автоматически входит в небольшую по объему водную фазу и загрязнением, как и требующим утилизации продуктом не является.

3. Процесс довольно прост в аппаратурном оформлении и не требует котлонадзорного оборудования.

4. Продукт сразу накапливается в суспендированном состоянии и практически не подвергается гидролизу и не растворяется в водной составляющей объемной фазы. Этому препятствует и стабилизация продукта за счет адсорбционных процессов при его контакте с доминирующей по объему органической составляющей объемной фазы.

5. Непрореагировавший металл, промывной растворитель и органическая фаза фильтрата возвращаются на загрузку повторных процессов, тем самым не требуя специальных схем разделения, выделения отдельных компонентов и утилизации в целом. Одновременно повышается и коэффициент полезного использования загружаемых компонентов реакционной смеси.

6. В предлагаемом решении не требуются большие избытки азотной кислоты как средства подавление гидролиза средней соли и среды для кристаллизации продукта. В нем твердый продукт образуется на поверхности металла и попадает в суспендированное состояние за счет механического разрушения слоя поверхностных отложений на металле.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нитрата олова (IV) путем окисления нитрата олова (II) | 2019 |

|

RU2717810C1 |

| Способ получения хлорида олова (II) путем окисления металла | 2019 |

|

RU2717528C1 |

| Способ получения соли олова (IV) с анионами азотной и бензойной кислот | 2020 |

|

RU2735433C1 |

| Способ получения ацетата или оксалата свинца из его оксида (II) | 2023 |

|

RU2807759C1 |

| Способ получения карбоксилатов олова (II) | 2017 |

|

RU2670199C1 |

| Способ получения карбоксилатов олова (II) | 2017 |

|

RU2671197C1 |

| Двухстадийный способ получения карбоксилатов олова (II) из металла | 2017 |

|

RU2678092C1 |

| СПОСОБ ПОЛУЧЕНИЯ М-НИТРОБЕНЗОАТА МАРГАНЦА (II) | 2009 |

|

RU2412152C2 |

| Способ получения бензоата и замещенных бензоатов олова (IV) из вторичного сырья | 2017 |

|

RU2673470C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЛИЦИЛАТА МАРГАНЦА (II) | 2007 |

|

RU2331629C1 |

Изобретение относится к технологии получения солей олова (II). Нитрат олова (II) получают окислением металла пероксидом водорода в присутствии стимулирующей добавки йода в бисерной мельнице с мешалкой и стеклянным бисером в уайт-спирите при комнатной температуре. Дозировка стеклянного бисера по массе к остальной загрузке без массы металла 1:1. Бисер загружают в реактор первым, затем олово в количестве 10-15% от остальной загрузки. Твердые фазы омывают водными растворами пероксида водорода и азотной кислоты в количествах, рассчитанных с 5-15%-ными избытками на получение 0,17-0,52 моль/(кг реакционной смеси без учета металла) продукта. Затем вводят уайт-спирит и йод. Перемешивают и ведут процесс до достижения расчетного содержания продукта в реакционной смеси при контроле за накоплением соли олова (II) и расходованием пероксида водорода и азотной кислоты. Реакционную смесь отделяют от перетирающего агента и непрореагировавшего олова, фильтруют, осадок на фильтре промывают растворителем и сушат. Обеспечивается снижение требований к чистоте олова вплоть до использования вторичного сырья, исключение использования инертной атмосферы и получение целевого продукта в твердом виде, отделяемого путем простого фильтрования. 2 з.п. ф-лы, 2 табл., 11 пр.

1. Способ получения нитрата олова (II) при окислении металла, отличающийся тем, что окисление металла ведут пероксидом водорода в присутствии стимулирующей добавки йода в бисерной мельнице с лопастной мешалкой и стеклянным бисером в качестве перетирающего агента в уайт-спирите как базовом растворителе при комнатной температуре, стеклянный бисер и остальную загрузку без учета массы металла дозируют в массовом соотношении 1:1, бисер загружают в реактор первым, далее загружают свежее и возвратное олово суммарно в количестве 10-15% от остальной загрузки и загруженные твердые фазы в реакторе омывают 7-15%-ным водным раствором пероксида водорода и 54%-ным водным раствором азотной кислоты с 5-15%-ными стехиометрическими избытками в расчете на получение продукта в количестве 0,17-0,52 моль/(кг реакционной смеси без учета металла), далее вводят уайт-спирит и стимулирующую добавку йода в количестве 0,05 моль/(кг реакционной смеси без учета металла), включают механическое перемешивание и ведут процесс при текущем контроле методом отбора проб и определения в них соли олова (II), кислоты и пероксида водорода до достижения расчетного значения продукта в конечной реакционной смеси, после чего перемешивание прекращают, реакционную смесь на фильтровальной установке пропускают через сетку для отделения перетирающего агента и непрореагировавшего металла, после чего полученную суспензию-эмульсию фильтруют, осадок на фильтре промывают растворителем жидкой фазы и сушат, либо направляют на дополнительную очистку.

2. Способ по п.1, отличающийся тем, что водную и органическую фазы фильтрата разделяют и подвергают анализу каждую на содержание йода, йодидов, пероксида водорода, кислоты, а также соединений олова (II) и (IV), после чего органическую фазу, как и промывной растворитель и непрореагировавший металл, возвращают в загрузку повторного процесса.

3. Способ по п.1, отличающийся тем, что при наличии в конечной реакционной смеси остаточных количеств пероксида водорода основная масса вводимой стимулирующей добавки находится в виде молекулярного йода в растворе органической фазы и удаляется с ней.

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА АЗОТНОКИСЛОГО ДВУХВАЛЕНТНОГО ОЛОВА | 0 |

|

SU356248A1 |

| Способ получения нитрата олова (IV) | 2017 |

|

RU2655142C1 |

| Способ получения основного нитрата олова (IV) Sn(OH)(NO) | 2017 |

|

RU2680065C1 |

| JP 58002209 A, 07.01.1983. | |||

Авторы

Даты

2021-03-01—Публикация

2020-02-11—Подача