Изобретение относится к получению волокнистого материала из отхода масложирового производства, в частности из лузги подсолнечника, и может быть использовано для получения волокнистого полуфабриката с высокими бумагообразующими свойствами, который может применяться для изготовления бумаги или картона. Кроме того, изобретение относится к составам для производства бумаги или картона, изготовленным из композиционной массы, содержащей волокнистый полуфабрикат из лузги подсолнечника.

Традиционно потребляемым сырьем для производства целлюлозы являются древесина хвойных, лиственных пород. Однако в настоящее время наблюдается истощение медленно формирующихся лесных ресурсов. При постоянном наращивании целлюлозно-бумажного производства необходимо минимизировать ущерб, наносимый окружающей среде. Соответственно, важной задачей целлюлозно-бумажного отрасли является использование для получения целлюлозы ежегодно возобновляемого растительного сырья и растительных отходов производств.

Учеными доказано, что возобновляемое растительное сырье сложно структурировано и содержит много различных компонентов. Клетки растений (например, злаковых) могут быть как неодревесневшими, так и одревесневшими. Неодревесневшие клеточные оболочки содержат структурные углеводы - целлюлозу и гемицеллюлозу, поэтому легко поддаются обработке. Одревесневшие клетки содержат лигнины - сложные, химически устойчивые полимерные образования, придающие клеточной оболочке высокую прочность.

Подсолнечник являются одним из наиболее выращиваемых масличных растений в России. На больших площадях подсолнечник выращивается в Алтайском крае, Башкортостане, Татарстане, Белгородской, Брянской, Волгоградской, Воронежской, Курской, Нижегородской, Липецкой, Оренбургской, Орловской, Пензенской, Саратовской, Самарской, Тамбовской, Ростовской, Тульской, Ульяновской, Челябинской областях, Ставропольском крае и в других. Отходом масложирового производства является лузга (шелуха). Химический состав подсолнечной лузги зависит от сорта подсолнечника, зоны произрастания, климатических условий.

В таблице 1 представлен сравнительный компонентный состав лузги подсолнечника и других недревесных и древесных источников сырья для целлюлозно-бумажного производства.

Как видно из таблицы 1 лузга подсолнечника по содержанию углеводной части (целлюлозы, пентозанов) схожа с соломой злаковых, по содержанию лигнинных веществ - с древесным хвойным сырьем, имеет низкое содержание зольных веществ. Отсюда следует, что в качестве природного возобновляемого ресурса для получения целлюлозы, производства бумаги и картона может быть использована лузга (шелуха) семян подсолнечника.

В настоящее время лузга подсолнечника используется в качестве топлива, добавки в корма для животных, сорбента (RU 2650979, МПК B01J 20/30, опубл. 18.04.2018, бюл. №11), для извлечения меланина (RU 2643932, МПК A61K 36/28, B01D11/02, опубл. 06.02.2018, бюл. №4), для производства древесноволокнистых плит (RU 2196045, МПК B27N 3/02, C08L 97/02, опубл. 01.10.2003) и другое.

Ниже приведен уровень техники по получению волокнистого полуфабриката для целлюлозно-бумажной промышленности из древесного и недревесного сырья методами механохимической технологии.

Известен способ механического получения волокнистой массы из волокнисто-содержащего сырья (RU 2697616, МПК D21B1/30, приоритет 05.02.2018, опубл. 06.08.2019, бюл. №22), который производится без нагрева и пропарки в реакторе с водой путем его замачивания и измельчения, при этом замачивание и измельчение осуществляется в активном режиме при вращении режущего ножа с одновременным созданием за счет этого давления разрежения в образующейся при этом воронке, а также напора в статоре измельчителя.

Способ исследован для соломы и щепы, где необходимо не только продольное расщепление, но и поперечное измельчение, что неприемлемо для плотного, хрупкого и коротковолокнистого сырья (лузги подсолнечника).

Известен способ получения целлюлозы (RU 2487206, МПК D21C1/06, D21C3/02, D21C 9/00, приоритет 18.10.2011, опубл. 10.07.2013, бюл. №19), который осуществляют путем последовательной замочки целлюлозосодержащего сырья в щелочном растворе с содержанием NaOH - 10-60 г/л и ПАВ - 0,2-0,8 г/л, термомеханохимической обработки, отжима, промывки, отбелки, отжима, промывки, отжима и сушки с применением СФЧ-установки. В качестве целлюлозосодержащего сырья берут травянистые растения, например, лен-долгунец, -межеумок, -кудряш, -зеленец, конопля, рапс, камыш, подсолнечник, мискантус, донник, люцерна, клещевина, топинамбур, козлятник, борщевик Сосновского, кукуруза и т.п., различной степени зрелости, с большим содержанием костры, лигнина, с большим сроком вылежки в складских помещениях и на полях. Изобретение позволяет сократить энергозатраты и получить целлюлозу однородную по качественным характеристикам.

В изобретении на стадии подготовки сырья используют поверхностно-активные вещества, трудно удаляемые из сточных вод, что негативно сказывается на экологической составляющей процесс и требует дополнительной очистки, что влияет на экономическую эффективность.

Указанные способы (термомеханическая обработка в двухшнековом аппарате) применимы для длинноволокнистого растительного сырья (листья и стебли) и не дают положительного результата при применении в качестве сырья лузги подсолнечника, имеющего одревесневшие клеточные коротковолокнистые оболочки. Травянистая часть растений перед обработкой требует рыхления, очистки от сорняков, цветков, семян и предварительной сечки (резки) до требуемых размеров.

Известен способ получения древесной массы (ХТММ) из древесины осины, включающий пропитку древесной щепы щелочным раствором, состоящим из гидроксида натрия (NaOH) и сульфита натрия (Na2SO3), при повышенной температуре, отделение отработанного пропиточного раствора, размол щепы в две ступени. Между ступенями размола массу обрабатывают отработанным пропиточным раствором при температуре 65-90°С в течение 10-30 мин. (А.С. №979554, МПК D21B1/16, опубл. 07.12.82).

Способ разработан для получения волокнистого полуфабриката (ВПФ) из древесного растительного сырья. Недостатком является многостадийность, использование серосодержащих соединений.

Известен способ получения химико-термомеханической массы из джутовых волокон (RU 2287034, МПК D21B1/16, опубл. 10.11.2006), включающий пропитку сырья щелочным раствором, состоящим их NaOH и Na2CO3 при температуре 90-120°С в течение 5-15 минут, размол в центробежно-размалывающем аппарате до степени помола 60°ШР.

Способ применим для получения ВПФ из джутовых волокон. Недостатком является экологичность и энергозатратность способа с связи с применением компонентного пропиточного раствора при повышенной температуре на стадии пропитки и химико-термомеханической обработки, требуется подогрев стаканов. Кроме того, не указан гидромодуль массы на стадиях обработки (обработанное сырье переносят в размольные стаканы вместе с раствором химикатов). Гидромодуль является основополагающим технологическим параметром при диффузионно-контролируемых процессах, обеспечивающих диффузию реагента для получения ВПФ из шелухи подсолнечника.

Известен способ, касающийся получения целлюлозы с высоким содержанием альфа-целлюлозы (RU 2380466 (приоритет EP 05111643.2, 02.12.2005), МПК D21B1/02, D21B1/16, опубл. 27.01.2010, бюл. №3). Способ включает a) химическую обработку сырья, содержащего лигноцеллюлозу, посредством окислительной системы, которая содержит по меньшей мере один неферментный окислитель и активатор, при pH от 2 до 6,5 и b) механическую обработку сырья, содержащего лигноцеллюлозу, в течение времени, достаточном для получения целлюлозы с высоким содержанием альфа-целлюлозы, где сырье, содержащее лигноцеллюлозу, химически обрабатывают до и/или в течении любой стадии механической обработки, и где вещество, содержащее лигноцеллюлозу, химически не обрабатывают при pH примерно от 11,5 до примерно 14 между стадиями a) и b). Способ характеризуется переработкой в ВПФ неразделенной на волокна древесины (т.е. щепы и стружки). Механическая обработка сырья проведена в две или более стадий с использование лабораторного рафинера, при этом указаны аппараты механического воздействия различного типа. Способ характеризуется стадией окислительного воздействия с использованием пероксосоединений, галогенсодержащих окислителей, кислорода, оксидов азота и их комбинаций, при этом окислительная система дополнительно содержит усилитель, выбранный из азотсодержащих поликарбоновых кислот, азотсодержащих полифосфорных кислот, азотсодержащих многоатомных спиртов, щавелевой кислоты, оксалата, гликолята, аскорбиновой кислоты, лимонной кислоты, нитрилацетата, галловой кислоты, фульвовой кислоты, итаконовой кислоты, гемоглобина, гидроксибензолов, катехолятов, хинолинов, диметоксибензойных кислот, дигидроксибензойных кислот, диметоксибензиловых спиртов, пиридина, гистидилглицина, фталоцианина, ацетонитрила, простого 18-краун-6 эфира, меркаптоянтарной кислоты, циклогексадиенов, полиоксометалатов и их комбинаций; этилендиаминтетрауксусной кислоты (EDTA), диэтилентриаминпентауксусной кислоты (DTPA), нитрилтриуксусной кислоты (NTA) и их комбинаций.

Недостатком является то, что указанные соединения трудно извлекаются из вод, не оставляют возможности замкнутого водооборота, создают значительную экологическую нагрузку, предполагают систему очистки сточных вод, и снижают экономическую эффективность процесса. Кроме того, способ опробован только на древесных стружках, смеси коры со стружками, древесине ели, древесине осины и не обоснованно обобщен на волокна недревесных однолетних или многолетних растений, например, соломы зерновых культур, двукисточника тростниковидного, тростника, льна, конопли, кенафа, джута, рами, сизаля, абака, кокосового волокна, бамбука, багасса или их комбинации. Способ не применим для получения целлюлозы из лузги подсолнечника, т.к. лузга сложно структурирована и применение окислительной системы не обеспечит практический результат.

Известен способ получения волокнистого полуфабриката из лузги подсолнечника с низким потреблением энергии и процесс изготовления бумаги на его основе (CN101694075B, МПК D21C9/18, D21D1/20, D21D5/02, опубл. 14.04.2010). Способ предусматривает пропитку и варку лузги в гидроксиде натрия, карбонате натрия с пенообразователем и хелатирующим агентом. Рафинирование проводят при 18-22% концентрации массы до 25°ШР. Пропитывающий щелочной реагент содержит дополнительные химические добавки (пенетрант Т, оксид магния, хелатирующий агент ЭДТА), что значительно снижает экологическую безопасность процесса. Процесс характеризуется трехступенчатой окислительно-восстановительной обработкой, дополнительным рафинированием до 40°ШР.

Недостатком способа является многостадийность и длительность процесса, экологичность.

Известен способ производства волокна из лузги подсолнечника, описанный в патенте CN1718915A (МПК D21B1/02, D21B1/12, опубл. 18.04.2007). В изобретении для получения волокна используются процессы энзимолиза, варки и получения целлюлозы с низким содержанием щелочи.

Недостатком является низкий выход целлюлозы. Способ является долговременным и экологически не безопасным.

Известен способ получения целлюлозной массы из лузги подсолнечника (CN1311131C, МПК D21H11/12, D21C3/02, D21C1/00, D21D5/02, опубл. 18.04.2007) в котором применяются способы ферментативной обработки и варки. Предлагается гидролитическая обработка, энзимолиз составным раствором фермента в течение 120 ч, щелочная варка при 140°С в течение до 6 часов, далее окислительная делигнификация в растворах гипохлорита натрия.

Недостатком способа является существенная экологическая нагрузка, долговременность процесса. Эффективность процесса зависит от энзимной обработки, но наличие плотного меланинового слоя на лузге не способствует эффективности ее биотехнологической обработки, т.к. меланиновый компонент лузги в процессах вегетации подсолнечника и хранения семян оказывает противоэнзимное действие.

Известен способ получения целлюлозы из лузги подсолнечника (CN102031713A, МПК D21C3/22, опубл. 27.04.2011), который включает очистку шелухи семян подсолнечника, удаление примесей и кипячение с использованием NaOH при соотношении щелочей 1:2,5-6; добавление перекиси водорода, сульфата магния и силиката натрия в качестве стабилизаторов для кипячения, при этом общее время нагревания для кипячение составляет 40-120 минут, максимальная температура кипячения составляет 150-170°C, кипячение ведут в течение 120-210 минут, затем после варки, варки в целлюлозе, удаления шлака, делигнификации кислородом, рафинирования щелочью, отбеливания и варки получают целлюлозу из шелухи семян подсолнечника. Содержание метилволокна в мякоти более 85%.

Способ предполагает высокотемпературную (160°С) пероксидно-щелочную делигнификацию с расходом гидроксида натрия до 25%, с применением в качестве стабилизатора пероксида водорода сульфата магния и метасиликата натрия. Способ предполагает переработку высоко щелочных отработанных щелоков, что значительно повышает капиталозатраты и снижает экономическую и экологическую эффективность процесса. На второй ступени предполагается кислородная делигнификация с последующей щелочной делигнификацией с расходом гидроксида натрия 17,5%, после которой предполагается отбелка пероксидом водорода. Метод можно характеризовать как экологически не безопасный, энерго- и капиталозатратный, многоэтапный и продолжительный. Выход целлюлозы не показан, содержание α-целлюлозы высокое - 89,0%.

Известен способ получения небеленой целлюлозы из лузги подсолнечника, выбранный за прототип, описанный в заявке на изобретение CN105862494A (МПК D21H11/12, опубл. 30.06.2017). Способ включает этапы, на которых: сырую скорлупу семян подсолнечника замачивают в чистой воде, разминают, промывают, фильтруют и проветривают; предварительно обработанные ломтики материала слой за слоем помещают в небольшую емкость для переваривания, между слоями разбрызгивают жидкость для переваривания и после герметизации и встряхивания небольшую емкость для переваривания помещают в бассейн с теплой водой для размягчения; небольшой резервуар непосредственно помещают во вращающийся варочный котел с электрическим нагревом и подвергают герметизации, повышению температуры, сохранению тепла, сдуванию и продувке; отделяют пульпу и концентрированную черную жидкость, пульпу помещают в сетчатый фильтр и промывают до нейтрального состояния чистой водой; отсеивают шлаковую массу промытой пульпы, проводят экструзионное обезвоживание, волокна диспергируют через устройство для рассеивания пульпы и получают неотбеленную химическую пульпу из скорлупы семян подсолнечника.

В способе используется высокотемпературная (до 175°С) пероксидно-щелочная варка с использованием стабилизаторов разложения пероксида водорода (сульфата магния и силиката натрия), последующая окислительная делигнификация пероксидом водорода с расходом реагента до 20%. Метод характеризуется изобретателем как простой и экологически безопасный, хотя не представлены способы утилизации отработанных растворов. Не показан выход целлюлозы. Недостатком способа является то, что процесс получения волокнистого материала является долговременным и экологически не безопасным, т.к. используются серосодержащие соединения.

Задачей настоящего изобретения является сокращение расхода потребляемых энергоресурсов, экологичность, оптимизация технического процесса, минимизация экономических и экологических рисков.

Технический результат состоит в расширении арсенала волокнистого полуфабриката (ВПФ) на основе лузги подсолнечника, обеспечении переработки отходов масленичного производства, получении волокнистого материала с высоким выходом, высоким содержанием альфа-целлюлозы и бумагообразующими свойствами за счет сохранения углеводного комплекса, в том числе гемицеллюлозной фракции и лигнинных компонентов, обеспечивающего повышенные показатели механической прочности композиционных бумаг. Также изобретение обеспечивает снижение потерь биомассы, материальных, энергетических затрат и упрощение способа получения волокнистого полуфабриката за счет исключения стадии промывки после первичной обработки, одностадийности процесса разволокнения лузги посредством механического воздействия, создании замкнутого водооборота. Кроме того, изобретение обеспечивает экологическую безопасность и доступность производства ВПФ, снижение парогазовых выбросов, снижение себестоимости конечного продукта (композиционных бумаг) за счет исключения использования реагентов высокого класса опасности, применения низко концентрированного безопасного реагента.

Изобретение по способу получения представлено в вариантах.

Технический результат по первому варианту достигается тем, что способ получения волокнистого полуфабриката, содержащего волокнистый материал из лузги подсолнечника для производства бумаги и картона, включающий обработку сырья реагентами, получение размягченной пластичной массы и волокнистого материала, обладающего бумагообразующими свойствами, согласно изобретения, осуществляют предварительную гидролитическую или химико-гидролитическую активацию лузги подсолнечника путем экстрагирования или замачивания сырья при гидромодуле 1:8-10, атмосферном давлении и температуре 80-100°C до гибкого пластичного состояния сырьевой массы, при этом химико-гидролитическую обработку осуществляют в растворе реагента низкой концентрации, выбранного из ряда: NaOH; HNO3; Na2S2O4; Na2SO3; Na2CO3, после достижения пластичности и гибкости сырьевую массу отделяют от раствора известным способом, отделенную сырьевую массу подвергают разволокнению в водной среде при гидромодуле 1:16-20, атмосферном давлении и температуре саморазогрева путем механического воздействия, обеспечивающего продольное расщепление, фибриллирование и разволокнение лузги, при этом механическое воздействие ведут до образования волокон со степенью помола 58-73°ШР, полученную гетерогенную суспензию разделяют на волокнистый материал и водный раствор известным способом, водный раствор подвергают механической очистке, разбавляют свежей водой и возвращают в технологический цикл. Гидролитическую или химико-гидролитическую активацию лузги подсолнечника осуществляют в течение 10-30 минут в 1-5% растворе реагента. Разволокнение осуществляют сжатием, сдвигом, кручением при температуре саморазогрева 70-80°C в центробежно-размалывающем аппарате в течение 10-20 мин. При необходимости, полученный волокнистый полуфабрикат промывают и сушат.

Технический результат по второму варианту достигается тем, что способ получения волокнистого полуфабриката из лузги подсолнечника для производства бумаги и картона, включающий обработку сырья реагентами, получение размягченной пластичной массы и волокнистого материала, обладающего бумагообразующими свойствами, согласно изобретения, осуществляют предварительную гидролитическую или химико-гидролитическую активацию лузги подсолнечника путем экстрагирования или замачивания сырья при гидромодуле 1:8-10, атмосферном давлении и температуре 80-100°C до гибкого пластичного состояния сырьевой массы, при этом химико-гидролитическую обработку осуществляют в растворе реагента низкой концентрации, выбранного из ряда: NaOH; HNO3, после достижения пластичности и гибкости сырьевую массу отделяют от раствора известным способом, отделенную сырьевую массу подвергают разволокнению в водной среде при гидромодуле 1:16-20, атмосферном давлении и температуре саморазогрева путем механического воздействия, обеспечивающего продольное расщепление, фибриллирование и разволокнение лузги, при этом механическое воздействие ведут до образования волокон со степенью помола 10-28°ШР, полученную гетерогенную суспензию разделяют на волокнистый материал и водный раствор, водный раствор подвергают механической очистке, разбавляют свежей водой и возвращают в технологический цикл. Гидролитическую или химико-гидролитическую активацию лузги подсолнечника осуществляют в течение 10-30 минут в 1-5% растворе реагента. Разволокнение осуществляют путем пульсационного, кавитационного, гидродинамического и ударного механического воздействия в аппарате роторно-пульсационного типа при температуре саморазогрева 70-80°C в течение 20-30 мин. При необходимости, полученный волокнистый полуфабрикат промывают и сушат.

Технический результат достигается применением волокнистого полуфабриката, полученного по варианту 1, в количестве от 0,1% до 50% в качестве добавки (дополнительного компонента) в составе композиции волокнистой бумажной массы для изготовления бумаги на основе древесной целлюлозы или восстановленных волокон макулатурной массы или их композиций.

В описании прототипа приведен физико-химический состав оболочки семян подсолнечника, произрастающего в Китае. Обнаружено содержание в оболочке семян подсолнечника: целлюлозы - 40,87%; поливентозы- 17,86%; лигнина - 17,64%; золы - 1,51%, спиртобензольного экстракта 1,85%, экстракты - остальное. Однако не определены отличительные особенности лузги подсолнечника от возобновляемого растительного сырья, которые необходимо учитывать при разработке технологии получения волокнистого материала.

Физико-химический состав лузги подсолнечника во многом зависит от сорта растения, условий и зоны произрастания. В заявленном изобретении использовалась лузга подсолнечника, выращиваемого в Саратовской области (сорта: ЛГ59580 RU CR; Сурус, Экселент, Джоя, ЛГ 50479 SX CR, ПР63ЛЕ10, П64ЛЕ25, П64ХЕ118, Фаусто, Ароматик, Сумико). В таблице 2 приведены физические характеристики исследуемого сырья - лузги подсолнечника.

Определены физико-химические показатели лузги подсолнечника, характеризующие технологическую пригодность растительного сырья: влажность 5,93-6,35%; зольность - 2,60-2,62%; экстрактивные вещества - 6,42-6,84%; лигнин - 29,9-30,1%; холокомплекс 30,62-31,34%; целлюлоза Кюршнера 35,16-37,08%; пентозаны 28,0-28,5%; альфа-целлюлоза - 61,5-68,9% (фракция технической целлюлозы, определяющая механическую прочность, химическую и термическую стойкость и долговечность бумаги).

Содержание альфа-целлюлозы определяли по ГОСТ 6840-78. Содержание целлюлозы по Кюршнеру, холомплекс с перокоуксусной кислотой, содержание экстрактивных веществ, содержание зольных веществ, влажность образцов определяли по методикам, описанным в общедоступных источниках (Оболенская А. В., Ельницкая 3.П., Леонович А. А. Лабораторные работы по химии древесины и целлюлозы: Учебное пособие для вузов. -М.: «Экология», 1991. 320 с. ISBN 5-7120-0264-7). Содержание пентозанов определяли фотоколориметрическим методом (ГОСТ 10820-75). Содержание ароматической части определяли сернокислотным методом в модификации Комарова (ГОСТ 11960-79).

Изобретение поясняется чертежами.

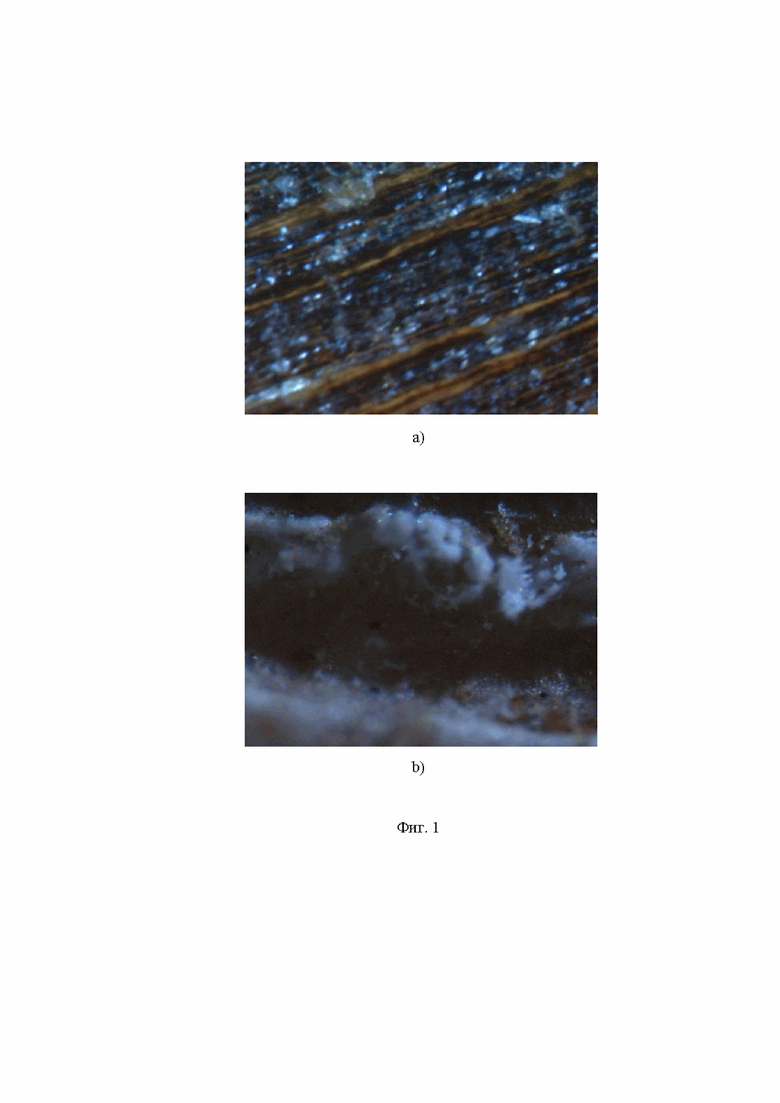

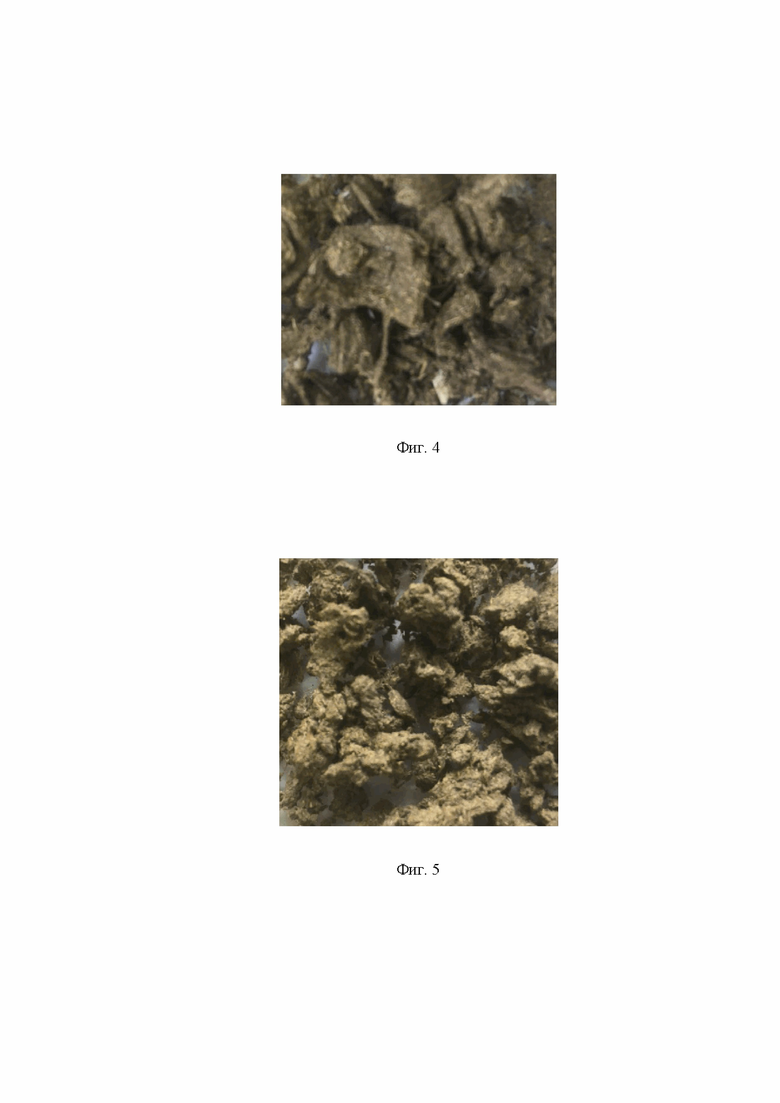

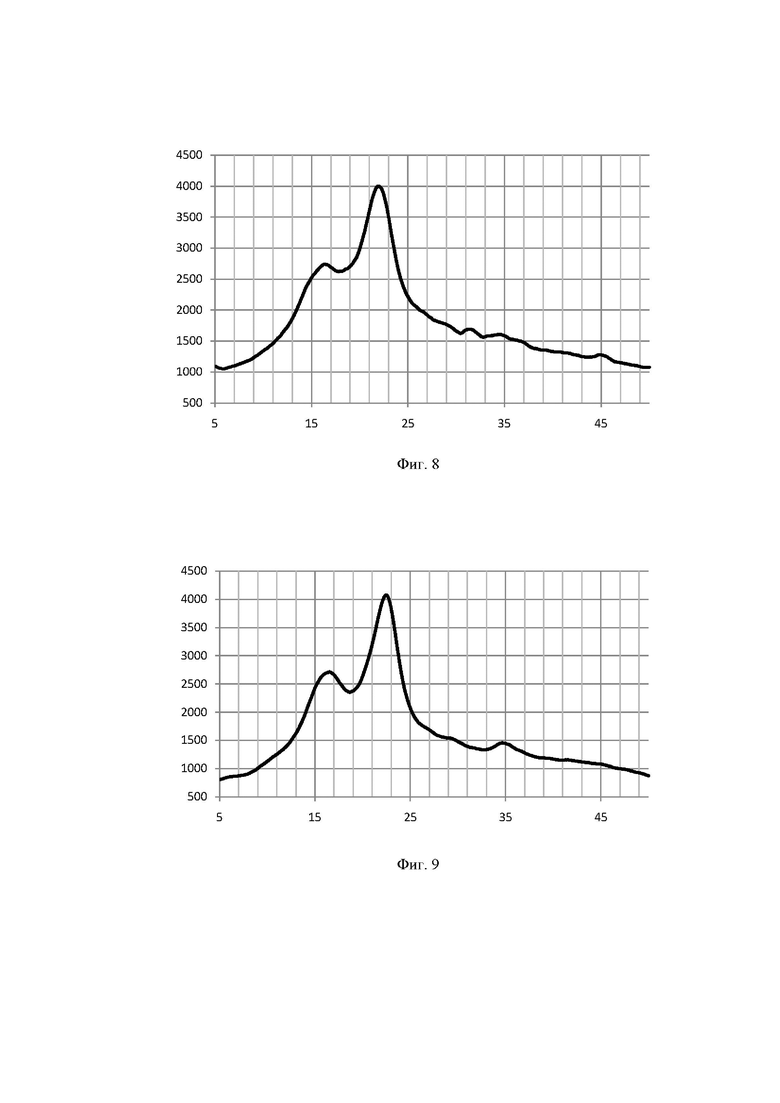

На фиг. 1 представлены микрофотографии внешней a) и внутренней b) поверхности чешуйки лузги подсолнечника. На фиг. 2 - ИК-спектр лузги подсолнечника. На фиг. 3 - дифрактограмма лузги подсолнечника. На фиг. 4 - фотография полученного полуфабриката по первому варианту способа. На фиг. 5 - фотография полученного полуфабриката по второму варианту способа. На фиг. 6 - ИК-спектр ВПФ, полученного по первому варианту способа. На фиг. 7 - ИК-спектр ВПФ, полученного по второму варианту способа. На фиг. 8 -дифрактограмма ВПФ из лузги подсолнечника по первому варианту способа. На фиг. 9 - дифрактограмма ВПФ из лузги подсолнечника по второму варианту способа. На фиг. 10 - фотографии образцов полученной бумаги: a) лист бумаги из композиции макулатурная масса (ММ) и волокнистый полуфабрикат (ВПФ) при соотношении, мас.%: ММ:ВПФ = 99,9:0,1; b) лист бумаги из композиции ММ и ВПФ при соотношении, мас.%: ММ:ВПФ = 50:50 (предварительная активация - Н2О); c) лист бумаги из композиции ММ и ВПФ при соотношении, мас.%: ММ:ВПФ = 50:50 (предварительная активация Na2S2O4); d) лист бумаги из композиции ММ и ВПФ при соотношении, мас.%: ММ:ВПФ = 50:50 (предварительная активация Na2SO4); e) лист бумаги из композиции ММ и ВПФ при соотношении (предварительная активация Na2CO3), мас.%: 1) ММ:ВПФ=30:70, 2) ММ:ВПФ=50:50; 3) ММ:ВПФ=70:30.

На фиг. 1 показано, что внешняя поверхность чешуйки лузги покрыта плотным слоем природного пигмента - фитомеланина, проникающего в срединную пластинку, который осуществляет защитную функцию семечки от атмосферных, биологических и окислительных процессов, это свойство меланина наносит свой отпечаток на реакционную способность лузги подсолнечника. Определено наличие на внутренней поверхности лузги жирового слоя, который придает гидрофобность исследуемому материалу и затрудняет диффузию химического реагента внутрь пластинки лузги.

Проведен спектральный анализ лузги подсолнечника. В ИК-спектре лузги подсолнечника (фиг. 2) наблюдаются все полосы, характерные для природных растительных полимеров (в области 3000-3600, 2700-3000, 1300-1500, 1000-1200, 900 см-1), которые соответствуют валентным колебаниям ОН- и СН-групп и валентным и деформационным колебаниям С-О-С группам целлюлозного кольца. Спектр характерен для модели целлюлозы I (отсутствие полосы поглощения в области 2983 см-1). Лузга подсолнечника содержит основной компонент - целлюлозу, ей сопутствуют гемицеллюлозы и лигнинные вещества. Гемицеллюлозы идентифицируют по полосе п.п. ~1739 см-1. Лигнин анализируют по полосам скелетных колебаний бензольного кольца при 1608 см-1 и 1508 см-1, также по п.п. ~1220-1500, 1600-1650, 1720-1740 см-1.

На фиг. 3 представлен рентгенофазовый анализ (РФА) лузги подсолнечника. В результате анализа установлены: индекс асимметрии - 0,47; индекс кристалличности по О'Коннор - 0,5.

Таким образом, в результате исследования выявлены отличительные особенности лузги подсолнечника, как исходного сырья для получения целлюлозы и волокнистого материала:

- все ОН-группа гликопиранозного кольца находятся в прочных внутримолекулярных связях (3423 см-1 -OII-Н…O6I), это характеризует плотность упаковки целлюлозных фибрилл и объясняет трудную доступность для реагента и как следствие низкую реакционную способность;

- меланин покрывает внешнюю поверхность пластинки лузги плотным тонким слоем и как следствие препятствует реакционной способности полимера, при этом меланин препятствуют окислительным и биологическим разрушениям при хранении сырья.

В результате исследований и в зависимости от структурного и физико-химического состава изучаемого растительного сырья (лузги подсолнечника) определены методы химической активации, последовательности обработки и режимы ведения процессов механического воздействия для эффективного получения практического результата.

Способ получения полуфабриката из лузги подсолнечника представлен в вариантах и осуществляется следующим образом.

Предлагаемое изобретение основано на принципах механохимической технологии получения ВПФ из растительного сырья. Разволокнение лузги подсолнечника характеризуется мягкими условиями предварительной химической активации: температурой 80-100°С, низкой концентрацией активирующего реагента (1-5%), возможностью проведения процесса разволокнения в одну стадию с помощью механического воздействия, возможностью варьирования степени помола (°ШР) волокнистого материала; созданием композиций бумажной массы, содержащих подготовленный волокнистый полуфабрикат из лузги подсолнечника до 50%. В процессе гидролитической или гидрохимической активации лузга переходит в гибкое пластичное состояние в результате размягчения лигнинных веществ, что способствует легкости размола лузги с сохранением природной длины волокна.

Для подготовки лузги к механическому разволокнению первоначально осуществляют предварительную активацию сырья: гидролитическую или химико-гидролитическую обработку неизмельченной лузги подсолнечника путем экстрагирования или замачивания сырья в водной или водно-щелочной или водно-кислотной среде при атмосферном давлении, температуре 80-100°C, при гидромодуле 1:8-10. Благодаря гидролитической или химико-гидролитической активации волокна лузги набухают, приобретают гибкость и пластичность, становятся мягкими и податливыми, что предохраняет их от сильного разрушения при размоле и способствует фибриллированию. Химико-гидролитическую обработку осуществляют в растворе реагента низкой концентрации (1-5%), которая характеризуется низкой степенью экологической опасности. Активирующий реагент выбирают из ряда: NaOH; HNO3; Na2S2O4; Na2SO3; Na2CO3. Обработку ведут до образования гибкого и пластичного состояния сырьевой массы, предпочтительно, в течении 10-30 минут. После достижения пластичности и гибкости сырьевую массу отделяют от раствора известными способами. Дополнительно, отделенный щелочной экстракт может быть направлен на дальнейшую переработку, т.к. содержит биополимер растительного происхождения - меланин, обладающий высокой биологической активностью, и который может быть использован для производства биологически активных и пищевых добавок.

По первому варианту отделенную сырьевую массу подвергают разволокнению в водной среде при атмосферном давлении и температуре саморазогрева (70-80°C), при гидромодуле 1:16-20 путем механического воздействия на пластичную лузгу семечки сжатием, сдвигом, кручением. В процессе механической обработки происходят качественные изменения кристаллической компоненты целлюлозы, осуществляется фибриллирование, продольное расщепление и разволокнение лузги за счет разрыва химической связи. Для осуществления механического разволокнения лузги используют центробежно-размалывающий аппарат (ЦРА) при 800-1200 об/мин. Воздействие осуществляют до образования волокон со степенью помола 58-73° ШР, предпочтительно, в течение 10-20 мин. По окончании размола полученную гетерогенную суспензию разделяют на волокнистый материал и отработанный раствор путем фильтрования или центрифугирования. Такое механическое воздействие на массу в водной среде благоприятствует формированию и развитию связей между волокнами при изготовлении бумаги, обеспечивается повышение механической прочности и улучшение других свойств бумаги. В условиях бумажного производства, полученный волокнистый полуфабрикат, направляют на следующую стадию для составления композиционной волокнистой бумажной массы и изготовления бумаги или картона. В условиях отдельного производства волокнистый полуфабрикат, при необходимости, промывают, сушат и складируют для отправки на целлюлозно-бумажное производство для составления композиционных волокнистых масс для изготовления бумаги или картона.

Водный раствор подвергают механической очистке, разбавляют свежей водой и возвращают в технологический цикл.

Отличие второго варианта способа от первого состоит в том, что активирующий реагент выбирают из ряда: NaOH; HNO3, а отделенную сырьевую массу подвергают разволокнению путем пульсационного, кавитационного, гидродинамического и ударного воздействия на подготовленную пластичную лузгу семечки. Для механического воздействия используют аппарат роторно-пульсационного типа (РПА) при 3000 об/мин. Аналогично, в процессе механической обработки происходят качественные изменения кристаллической компоненты целлюлозы, осуществляется фибриллирование, продольное расщепление и разволокнение лузги за счет разрыва химической связи. Воздействие осуществляют до образования волокон со степенью помола 10-28° ШР, предпочтительно, в течение 20-30 мин. Режим роспуска более щадящий, что важно для коротковолокнистых материалов, обеспечивается более интенсивная гидратация и фибриллирование практически без укорочения волокна. При этом помол массы увеличивается незначительно - на 1- 2°ШР.

Пример 1.

Реализация способа по первому варианту с применением центробежного размалывающего аппарата (ЦРА).

Лузгу подсолнечника подвергали гидролитической или химико-гидролитической активации с гидромодулем 1:8-10 при 90-100°С в течение 10-30 минут. Благодаря гидролитической или химико-гидролитической активации лузги происходит вытеснение воздуха из капилляров плотной структуры, частички лузги набухают, размягчаются, приобретают гибкость и пластичность, становятся податливыми, это предохраняет их от сильного разрушения при размоле и способствует фибриллированию. Подготовленную лузгу разволокняли путем механического воздействия на пластичную лузгу семечки сжатием, сдвигом, кручением в ЦРА при гидромодуле 1:16-20 и температуре саморазогрева (70-80°С) в течение 10-20 минут. В результате получили волокнистый материал со степенью помола 58-73°ШР, с выходом 63,5-95,6%, с содержание лигнинных веществ 27,1-29,4%, альфа-целлюлозы - 56,0-87,6%. В таблице 3 приведены характеристики полученного волокнистого материала при различных режимах ведения механохимического процесса.

модуль/

модуль

мин

Пример 2.

Реализация способа по второму варианту с применением роторно-пульсационного аппарата (РПА).

Лузгу подсолнечника подвергали гидролитической или химико-гидролитической активации с гидромодулем 1:8-10 при 90-100°С в течение 10-30 минут, благодаря гидролитической или химико-гидролитической активации вытесняется воздух из плотной структуры лузги, волокна лузги набухают, размягчаются, приобретают гибкое и пластичное состояние, становятся податливыми, это предохраняет их от сильного разрушения при размоле и способствует фибриллированию. Подготовленную лузгу разволокняли путем пульсационного, кавитационного, гидродинамического и ударного механического воздействия на пластичную лузгу семечки в РПА при гидромодуле 1:16-20 при температуре саморазогрева (70-80°С) в течение 20-30 минут. В результате получили волокнистый материал со степенью помола 10-28°ШР, с выходом 54,5-87,9%, с содержание лигнинных веществ 23,0-29,9%, альфа-целлюлозы - 47,9-87,9%. В таблице 4 приведены характеристики полученного волокнистого материала при различных режимах ведения механохимического процесса.

модуль

модуль

°С

На фиг. 4 и фиг. 5 представлены фотографии волокнистого материала, полученного с помощью предлагаемого способа. Полученный материал обладает высокими бумагообразующими свойствами, является волокнистым полуфабрикатом (ВПФ) и может применяться для изготовления бумаги или картона.

Химический анализ ВПФ идентифицирован по ИК-спектрам (фиг. 6 и фиг. 7), где показано, что природный материал не претерпевает химических изменений в рамках исследованных технологических приемов. Рентгенографические исследования фазового состояния целлюлозы, полученных полуфабрикатов (фиг.8 и фиг.9), свидетельствуют о том, что в процессах размола значительного изменения структурно-организационной характеристики целлюлозы не происходит. Степень кристалличности целлюлозы в исходном сырье составляет 0,5. При размоле в РПА степень кристалличности целлюлозы остается на таком же уровне - 0,5, при этом происходит фибриллирование сырья на волокна, но не происходит модифицирования. При размоле в ЦРА степень кристалличности повышается на 6% (составляет 0,56), т.е. происходит некоторое разрыхление (аморфизация целевого волокна) и этим объясняется высокая степень помола (50-70°ШР) и хорошие бумагообразующие свойства ВПФ.

Экспериментальные исследования по изготовлению образцов бумаги с использованием ВПФ проведены для первого варианта способа.

Волокнистый полуфабрикат из лузги подсолнечника характеризуется показателем механической прочности, тестируемой по разрывной длине - 519 м (60°ШР).

Пример 3. Полученную массу промывали на воронке Бюхнера с вакуумом (имитируя промывку на сгустителе). От полученной папки отбирали часть влажного волокна, определяли влажность (ГОСТ 16932-93 (ИСО 638-78)).

Составляли композицию волокнистой бумажной массы для изготовления бумаги, содержавшую ВПФ, древесную целлюлозу (хвойных (ХЦ) и/или лиственных (ЛЦ) пород) и/или восстановленных волокон макулатурной массы (ММ) при разных соотношениях. Из влажной массы готовили отливки массой 125 г/м2 и 200 г/м2 для определения показателей механической прочности. Отливки изготовляли (без дополнительного фибриллирования) на листоотливном аппарате ЛА-3, согласно ГОСТ 14363.4-89.

Показатели механической прочности образцов композиционных бумаг и картона с применением ВПФ из лузги подсолнечника, согласно приведенным выше критериям представлены в таблице 5.

ВПФ

Экспериментальными исследованиями установлено, что при применении ВПФ, содержащего 100% волокнистой бумажной массы на основе лузги подсолнечника, нельзя получить прочный лист бумаги или картона. При добавлении полученного ВПФ от 0,1% до 50% в композицию волокнистой бумажной массы на основе древесной или макулатурной массы, или их композиций получены образцы бумаги приемлемой механической прочностью (таблица 5). Таким образом, полученный волокнистый полуфабрикат, содержащий волокнистый материал на основе лузги подсолнечника, может быть применен в количестве от 0,1% до 50% в качестве добавки (дополнительного компонента) в состав композиции волокнистой бумажной массы для изготовления бумаги или картона на основе древесной целлюлозы или восстановленных волокон макулатурной массы или их комбинаций. Полученные образцы бумаги иллюстрируются фотографиями (фиг. 10).

Заявленное изобретение расширят арсенал ВПФ на основе лузги подсолнечника, который может быть использован в качестве компонента (добавки) при изготовлении бумаги, картона (гофрокартона), расширяет сырьевую базу для получения волокнистого полуфабриката из отходов масленичного производства, позволяет получить волокнистый материал с высоким выходом, высоким содержанием альфа-целлюлозы и высокими бумагообразующими свойствами при снижении количества потерь биомассы, снижении материальных, энергетических затрат и упрощении способа получения волокнистого полуфабриката. Кроме того, изобретение обеспечивает экологичность производства ВПФ, снижение парогазовых выбросов, доступность производства, снижение себестоимости конечного продукта (композиционных бумаг).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы из лузги подсолнечника | 2023 |

|

RU2808821C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2803626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| СПОСОБ МЕХАНИЧЕСКОГО ПОЛУЧЕНИЯ ВОЛОКНИСТОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2697616C2 |

| Способ изготовления подпергамента | 1980 |

|

SU903436A1 |

| КАБЕЛЬНАЯ БУМАГА | 2024 |

|

RU2829388C1 |

| КАБЕЛЬНАЯ БУМАГА И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2815971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2005 |

|

RU2287034C1 |

| Волокнистая масса для изготовления оберточной бумаги | 1989 |

|

SU1678942A1 |

Изобретение относится к получению волокнистого материала из отхода масложирового производства. Способ получения волокнистого полуфабриката включает предварительную гидролитическую или химико-гидролитическую активацию лузги подсолнечника путем экстрагирования или замачивания сырья при гидромодуле 1:8-10, атмосферном давлении и температуре 80-100°C до гибкого пластичного состояния сырьевой массы. Химико-гидролитическую обработку осуществляют в растворе реагента, выбранного из ряда: NaOH; HNO3; Na2S2O4; Na2SO3; Na2CO3. Отделенную сырьевую массу подвергают разволокнению в водной среде при гидромодуле 1:16-20 путем механического воздействия до образования волокон со степенью помола 58-73°ШР или 10-28°ШР. Полученную гетерогенную суспензию разделяют на волокнистый материал и водный раствор. Водный раствор подвергают механической очистке, разбавляют свежей водой и возвращают в технологический цикл. Обеспечивается расширение арсенала волокнистых полуфабрикатов на основе лузги подсолнечника, получение волокнистого материала с высоким выходом, высоким содержанием альфа-целлюлозы и высокими бумагообразующими свойствами при снижении количества потерь биомассы, снижении материальных, энергетических затрат и упрощении способа получения волокнистого полуфабриката. 3 н. и 9 з.п. ф-лы, 10 ил., 5 табл., 3 пр.

1. Способ получения волокнистого полуфабриката, содержащего волокнистый материал из лузги подсолнечника для производства бумаги и картона, включающий обработку сырья реагентами, получение размягченной пластичной массы и волокнистого материала, обладающего бумагообразующими свойствами, отличающийся тем, что осуществляют предварительную гидролитическую или химико-гидролитическую активацию лузги подсолнечника путем экстрагирования или замачивания сырья при гидромодуле 1:8-10, атмосферном давлении и температуре 80-100°C до гибкого пластичного состояния сырьевой массы, при этом химико-гидролитическую обработку осуществляют в растворе реагента, выбранного из ряда: NaOH; HNO3; Na2S2O4; Na2SO3; Na2СO3, после достижения пластичности и гибкости сырьевую массу отделяют от раствора, отделенную сырьевую массу подвергают разволокнению в водной среде при гидромодуле 1:16-20 и атмосферном давлении путем механического воздействия, обеспечивающего продольное расщепление, фибриллирование и разволокнение лузги, при этом механическое воздействие ведут до образования волокон со степенью помола 58-73°ШР, полученную гетерогенную суспензию разделяют на волокнистый материал и водный раствор, водный раствор подвергают механической очистке, разбавляют свежей водой и возвращают в технологический цикл.

2. Способ получения волокнистого полуфабриката из лузги подсолнечника для производства бумаги и картона, включающий обработку сырья реагентами, получение размягченной пластичной массы и волокнистого материала, обладающего бумагообразующими свойствами, отличающийся тем, что осуществляют предварительную гидролитическую или химико-гидролитическую активацию лузги подсолнечника путем экстрагирования или замачивания сырья при гидромодуле 1:8-10, атмосферном давлении и температуре 80-100°C до гибкого пластичного состояния сырьевой массы, при этом химико-гидролитическую обработку осуществляют в растворе реагента, выбранного из ряда: NaOH; HNO3, отделенную сырьевую массу подвергают разволокнению в водной среде при гидромодуле 1:16-20 и атмосферном давлении путем механического воздействия, обеспечивающего продольное расщепление, фибриллирование и разволокнение лузги, при этом механическое воздействие ведут до образования волокон со степенью помола 10-28°ШР, полученную гетерогенную суспензию разделяют на волокнистый материал и водный раствор, водный раствор подвергают механической очистке, разбавляют свежей водой и возвращают в технологический цикл.

3. Способ по пп. 1 и 2, отличающийся тем, что гидролитическую или химико-гидролитическую активацию лузги подсолнечника осуществляют в течение 10-30 минут.

4. Способ по пп. 1 и 2, отличающийся тем, что химико-гидролитическую обработку осуществляют в 1-5% растворе реагента.

5. Способ по пп. 1 и 2, отличающийся тем, что разволокнение механическим воздействием осуществляют при температуре 70-80°C.

6. Способ по пп. 1 и 2, отличающийся тем, что суспензию разделяют путем фильтрования или центрифугирования.

7. Способ по пп. 1 и 2, отличающийся тем, что полученный волокнистый полуфабрикат промывают и сушат.

8. Способ по п. 1, отличающийся тем, что механическое воздействие, обеспечивающее разволокнение, осуществляют сжатием, сдвигом, кручением.

9. Способ по п. 2, отличающийся тем, что механическое воздействие, обеспечивающее разволокнение, осуществляют путем пульсационного, кавитационного, гидродинамического и ударного воздействия.

10. Способ по п. 8, отличающийся тем, что механическое воздействие проводят в центробежно-размалывающем аппарате в течение 10-20 мин.

11. Способ по п. 9, отличающийся тем, что воздействие проводят в аппарате роторно-пульсационного типа в течение 20-30 мин.

12. Применение волокнистого полуфабриката, полученного по п. 1, в количестве от 0,1 масс.% до 50 масс.% в качестве добавки в состав композиции волокнистой бумажной массы для изготовления бумаги на основе древесной целлюлозы и/или восстановленных волокон макулатурной массы и/или их комбинаций.

| CN 105862494 B, 30.06.2017 | |||

| CN 102031713 A, 27.04.2011 | |||

| CN 1311131 C, 18.04.2007 | |||

| СПОСОБ ФРАКЦИОНИРОВАНИЯ ЖМЫХА И ИЗМЕЛЬЧЕННОГО ЖМЫХА МАСЛИЧНЫХ СЕМЯН | 2002 |

|

RU2295250C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 2011 |

|

RU2487206C1 |

Авторы

Даты

2024-02-07—Публикация

2023-06-02—Подача