Изобретение относится к способам получения ультрадисперсного порошка оксида алюминия и может быть использовано в солнцезащитных составах для защиты от ультрафиолетового (УФ) излучения в косметических средствах и может найти применение также при производстве солнцезащитных лаков, красок, пластмасс и других материалов, обладающих способностью поглощения УФ.

Известен способ получения порошка тройной прирогенно приготовленной смеси кристаллических оксидов металлов: титана, кремния и алюминия для использования в солнцезащитных составах (заявка США № 20070231280, МПК A61Q 17/04, опубл. 04.10.2007), в котором выпариваемые или атомизируемые соединения кремния, титана и алюминия, преимущественно хлориды, выпаривают и переносят с помощью газа-носителя в камеру смешения обжигательной печи, газообразные соединения смешивают с водородом и исходным воздухом в камере смешения обжигательной печи и газовую смесь сжигают в реакционной камере, полученную тройную порошкообразную смесь оксидов металлов отделяют от газообразных продуктов реакции и необязательно освобождают от прилипших продуктов реакции с помощью водяного пара.

Одним из основных недостатков известного способа является сравнительно низкая площадь удельной поверхности получаемого порошка (в среднем 105 м2/г). Кроме того, в способе предусматривается операция выпаривания, требующая больших энергозатрат. Причем при реализации способа образуются экологически вредные хлорсодержащие соединения. Как следует из п.12 формулы изобретения аналога, полученный по этому способу порошок оксидов металлов может быть использован как фотокатализатор и, следовательно, обладает повышенными фотокаталитическими свойствами, поэтому при соприкосновении с компонентами косметического крема или кожей при УФ облучении инициирует фотохимическую реакцию с образованием вредных для здоровья веществ, в том числе содержащих свободные радикалы.

Наиболее близким к предложенному способу является выбранный нами за прототип способ получения ультрадисперсных порошков оксидов металлов (патент США № 5973175, МПК A61Q 17/04, опубл. 26.10.1999), который включает следующие последовательные операции: в колбу, в которой поддерживают атмосферу азота, добавляют воду и щавелевую кислоту, полученную суспензию охлаждают до 5-10°С, затем добавляют безводный хлорид алюминия (см. пример 5 описания прототипа) порциями в течение 2 часов. После этого раствор нагревают до 25-30°С и добавляют концентрированный раствор гидроксида аммония по каплям в течение 1,5 часов, суспензию перемешивают в течение 0,5 часа, отфильтровывают и промывают осадок - аминооксалат алюминия. Этот осадок и воду загружают в танталовый автоклав, который герметично закрывают и нагревают до 200-205°С в течение 3 часов при осторожном встряхивании. Затем автоклав охлаждают до 25°С в течение 2-5 часов. Полученную густую пасту отфильтровывают и промывают. Мокрый осадок сушат в; вакуумной печи при 120°С и получают ультрадисперсный порошок оксида алюминия (бемита). Для получения модифицированного оксида алюминия на стадии получения аминооксалата в суспензию вводят модификатор в виде соли металла.

Однако способ-прототип обладает рядом существенных недостатков. Способ требует дорогого и сложного оборудования, так как на начальной стадии для осуществления способа требуется поддержание атмосферы азота, на стадии гидротермального синтеза используется танталовый автоклав с возможностью перемешивания, способный выдержать высокое давление при повышенной температуре. Кроме того, осуществление способа занимает много времени, например на получение оксида алюминия в примере 5 затрачивается более 10 часов. В способе-прототипе несколько раз повторяются операции нагрев-охлаждение. Кроме того, полученный ультрадисперсный порошок оксида алюминия состоит из относительно крупных частиц, так как обладает сравнительно низкой удельной поверхностью (116,7 м2/г).

Основным техническим результатом предложенного изобретения является использование более простого и недорогого оборудования, уменьшение времени осуществления способа ~ в 5 раз (около 2-х часов). Кроме того, полученный по заявляемому способу модифицированный ультрадисперсный порошок оксида алюминия состоит из игольчатых частиц шириной 1-3 нм, длиной 10-20 нм с удельной поверхностью 313-413 м2/г, в 2,7-3,5 раз большей по сравнению с прототипом, а солнцезащитный состав, приготовленный на его основе, обладает более низким поглощением видимого света и более высоким поглощением ультрафиолета во всем диапазоне.

Указанный технический результат предложенного способа достигается тем, что в способе приготовления модифицированного ультрадисперсного порошка оксида алюминия, используемого в солнцезащитных составах, при котором в воду последовательно добавляют алюминийсодержащее вещество, концентрированный раствор гидроксида аммония и модификатор в виде соли металла, затем отфильтровывают осадок и высушивают его, согласно предложенному решению, в качестве алюминийсодержащего вещества используют порошок алюминия и после добавления в воду концентрированного раствора гидроксида аммония суспензию обрабатывают ультразвуком при температуре 60-100°С до окончания реакции, причем в процессе обработки раствора ультразвуком в этот раствор добавляют модификатор в виде раствора соли железа или марганца в количестве 0,5-2% в пересчете на оксиды, после сушки осадок прокаливают при температуре 400-600°С в течение не менее 60 минут.

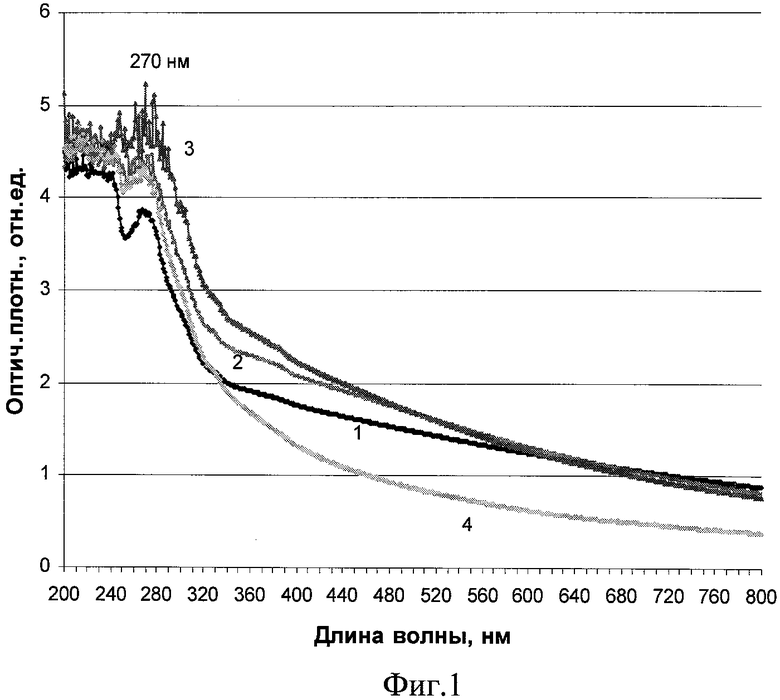

На фиг.1 представлены спектры поглощения образцов модифицированного ультрадисперсного порошка оксида алюминия с разным содержанием модификатора: 1 - 0,25%; 2 - 0,5% (заявляемая концентрация); 3 - 1,3% (заявляемая концентрация); 4 - 2% (заявляемая концентрация).

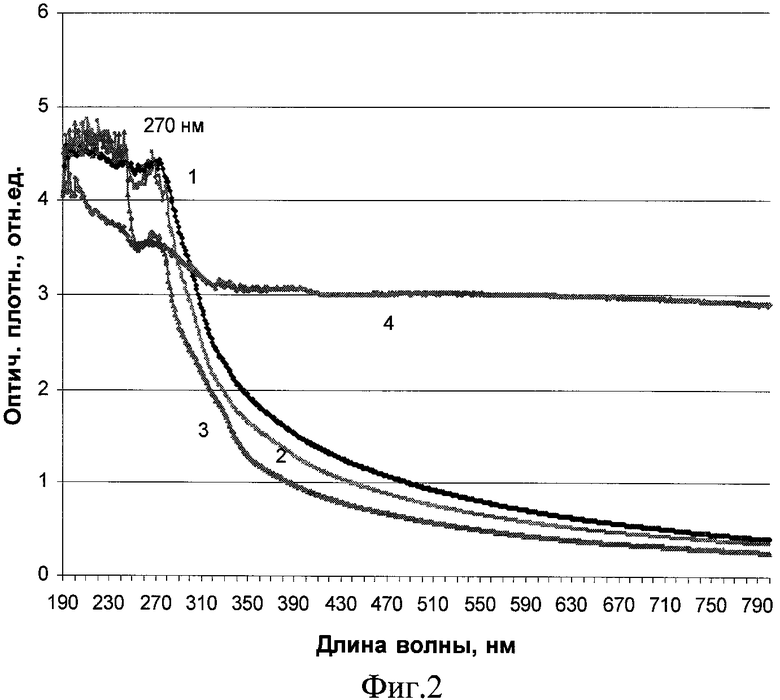

На фиг.2 представлены спектры поглощения образцов модифицированного ультрадисперсного порошка оксида алюминия, содержащего 0,5% добавки-модификатора, прокаленных при различной температуре: 1 - 600°С (заявляемая температура); 2 - 400°С (заявляемая температура); 3 - 200°С; 4 - TiO2 (прототип).

На фиг.3 приведена электронно-микроскопическая фотография полученного модифицированного ультрадисперсного порошка оксида алюминия.

Пример конкретного выполнения. 400 мл дистиллированной воды, подогретой до 85°С, и 4,25 г алюминийсодержащего вещества, а именно алюминиевого порошка (ПА-1 ГОСТ 5494-95), помещают в литровый стакан, добавляют 8 мл концентрированного раствора гидроксида аммония, перемешивают. Помещают стакан в ультразвуковую ванну и включают ультразвуковой излучатель мощностью 450 Вт и частотой 35 кГц. Через несколько минут начинается реакция алюминиевого порошка с водой с обильным выделением водорода. В процессе обработки раствора ультразвуком в этот раствор добавляют модификатор в виде раствора соли железа, а именно 0,525 г Fe(NO3)3·9H2O в 3 мл дистиллированной воды. Продолжают обработку суспензии ультразвуком в течение 15-20 минут до полного окончания реакции - до прекращения выделения водорода. Отфильтровывают осадок на воронке Бюхнера с нейлоновым фильтром и промывают до нейтральной среды. Затем сушат осадок в сушильном шкафу при 70°С до постоянной массы. После этого прокаливают порошок при температуре 600°С в течение 1 часа. В результате получают 7,45 г модифицированного ультрадисперсного порошка оксида алюминия, содержащего 1,3% оксида железа.

Без обработки раствора ультразвуком реакция алюминиевого порошка с водой не начинается, по-крайней мере, в течение 40 мин. Реакция также не начинается без нагревания раствора. При обработке ультразвуком и нагревании раствора до 60°С реакция алюминиевого порошка с водой, о которой можно судить по выделению водорода, начинается через 5-10 мин. Максимальная температура нагревания раствора 100°С обусловлена температурой кипения при атмосферном давлении.

В таблице представлены результаты измерения методом БЭТ площади удельной поверхности образцов модифицированного ультрадисперсного порошка оксида алюминия.

Из таблицы видно, что полученный по заявляемому способу модифицированный ультрадисперсный порошок оксида алюминия обладает площадью удельной поверхности в 2,7-3,5 раз большей по сравнению с прототипом (Syд. прототипа 116,7 м2/г).

Эффективность использования модифицированного ультрадисперсного порошка оксида алюминия в солнцезащитных составах определяли следующим образом: 0,4 г каждого образца и 1,6 г вазелина (рег. № ЛС-001493 производства ЗАО «Алтайвитамины», г.Бийск) поместили в агатовую ступку и растерли в течение 15 минут до получения однородной массы, часть которой поместили слоем 10 мкм между двумя оптическими кварцевыми стеклами и исследовали спектры пропускания в УФ и видимой области на спектрофотометре Evolution 600 фирмы Thermo Nicolet.

Как видно из фиг.1, лучшим поглощением в УФ области в диапазоне длин волн 250-360 нм с максимумом поглощения 270 нм обладают образцы, прокаленные при температуре 400-600°С. При более высокой температуре прокаливания (800°С) происходит резкое уменьшение удельной поверхности (см. таблицу), сопровождающееся видимым спеканием частиц. Следовательно, оптимальная температура прокаливания находится в диапазоне 400-600°С.

Из фиг.2 видно, что для образцов, с содержанием оксида железа 0,5-2%, наблюдается интенсивное поглощение УФ света с точкой максимума 270 нм. В образцах с содержанием оксида железа более 2% появляется интенсивное красно-коричневое окрашивание. Порошки с содержанием оксида железа менее 2% имеют белый цвет, а солнцезащитные составы на их основе прозрачные. Поэтому оптимальным содержанием модификатора в модифицированном ультрадисперсном порошке оксида алюминия следует считать 0,5-2% в пересчете на оксиды.

Из приведенной на фиг.3 электронно-микроскопической фотографии следует, что модифицированный ультрадисперсный порошок оксида алюминия состоит из вытянутых частиц шириной 1-3 нм и длиной 10-20 нм.

Приведенные на фиг.1 и 2 спектры поглощения в УФ и видимой области показывают, что солнцезащитные составы на основе модифицированного ультрадисперсного порошка оксида алюминия, приготовленные по заявляемому способу, обладают в 3 раза более низким поглощением видимого света в диапазоне 360-780 нм и более высоким поглощением ультрафиолета.

Аналогичные результаты были получены при использовании в качестве модификатора растворов солей железа - FeCl3 и марганца - MnSO4 или MnCl2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ СОРБИРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2313387C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА ДИОКСИДА КРЕМНИЯ | 2018 |

|

RU2690830C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ДООЧИСТКИ НАНОАЛМАЗА | 2012 |

|

RU2506095C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2010 |

|

RU2479493C2 |

| СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2242276C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ РАЗЛИЧНЫХ ОКСИДОВ С УЗКИМ РАЗДЕЛЕНИЕМ ЧАСТИЦ ПО РАЗМЕРАМ | 2014 |

|

RU2569535C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ КАТАЛИТИЧЕСКИХ ПОКРЫТИЙ НА КЕРАМИЧЕСКИХ НОСИТЕЛЯХ ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2515727C2 |

| ЧАСТИЦЫ ДИОКСИДА ТИТАНА | 1997 |

|

RU2162443C2 |

| СПОСОБ РЕГЕНЕРАЦИИ АВТОМОБИЛЬНЫХ КАТАЛИЗАТОРОВ | 2011 |

|

RU2464088C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 2010 |

|

RU2479492C2 |

Изобретение относится к области химии и может быть использовано при получении ультрадисперсного порошка оксида алюминия, используемого в солнцезащитных составах. Для получения ультрадисперсного порошка оксида алюминия в воду последовательно добавляют порошок алюминия и концентрированный раствор гидроксида аммония, суспензию обрабатывают ультразвуком при температуре 60-100°С. В процессе обработки суспензии ультразвуком добавляют модификатор в виде раствора соли железа или марганца в количестве 0,5-2% в пересчете на оксиды. Полученный осадок отфильтровывают, высушивают и прокаливают при температуре 400-600°С в течение не менее 60 минут. Изобретение позволяет ускорить процесс и получить продукт, пригодный для получения солнцезащитных составов. 3 ил., 1 табл.

Способ получения модифицированного ультрадисперсного порошка оксида алюминия, используемого в солнцезащитных составах, при котором в воду последовательно добавляют алюминийсодержащее вещество, концентрированный раствор гидроксида аммония и модификатор в виде соли металла, затем отфильтровывают осадок и высушивают его, отличающийся тем, что в качестве алюминийсодержащего вещества используют порошок алюминия и после добавления в воду концентрированного раствора гидроксида аммония суспензию обрабатывают ультразвуком при температуре 60-100°С до окончания реакции, причем в процессе обработки раствора ультразвуком в этот раствор добавляют модификатор в виде раствора соли железа или марганца в количестве 0,5-2% в пересчете на оксиды, после сушки осадок прокаливают при температуре 400-600°С в течение не менее 60 мин.

| US 5973175 А, 26.10.1999 | |||

| Способ получения ультрадисперсного порошка оксида металла | 1991 |

|

SU1822397A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2078045C1 |

| CN 101332997 A, 31.12.2008 | |||

| CN 101134586 A, 05.03.2008 | |||

| CN 1962447 A, 16.05.2007 | |||

| WO 2004007357 A1, 22.01.2004 | |||

| US 6409851 B1, 25.06.2002. | |||

Авторы

Даты

2010-06-20—Публикация

2009-03-16—Подача