Изобретение относится к металлургии конструкционных сталей и сплавов, содержащих в качестве основы железо с заданным соотношением легирующих и примесных элементов, и предназначено для использования в судостроительной, химической, газонефтедобывающей, электротехнической, геодезии, медицинской областях промышленности.

Известен ряд марок стали, применяемых в указанных отраслях промышленности (например, нержавеющие немагнитные марки сталей типа 08Х18Н10Т, 08Х16Н15М3, 10Х18Н12Т и многие другие их аналоги, в том числе и более высокого уровня легирования, а также стали аустенитного класса дополнительно легированные азотом).

Это следующие стали:

- коррозионно-стойкая немагнитная сталь, содержащая до 0,03% углерода, 0,4-0,6% азота, 23-25% хрома, 5-7% марганца, 16-18% никеля и 4-5% молибдена [1]. Основным недостатком этой стали является невысокая прочность, плохая свариваемость и высокое содержание дорогостоящего никеля и молибдена;

- сталь коррозионно-стойкая, маломагнитная марки 07Х21Г7АН5 [2], содержащая 0,05-0,10% углерода, до 0,7% кремния, 0,15-0,25% азота, 20-22% хрома, 6-8% марганца, 5-6% никеля, 0,05-0,15% ниобия, железо и неизбежные примеси - остальное. Однако эта сталь также обладает недостаточным уровнем прочностных свойств (σ0,2~400 МПа), наличием ферромагнитного дельта-феррита при содержании аустенитообразующих элементов на нижнем пределе марочного состава. Кроме того, эта сталь склонна к межкристаллитной коррозии (МКК).

Рассмотренные стали при существующей технологии их производства не обладают необходимым уровнем прочности (σ0,2 не более 400-450 МПа), немагнитности (магнитная проницаемость µ>1,05 Гс/Э), имеют больший износ при трении в паре лед - поверхность корпуса судна (в случае применения стали в корпусе ледокола - ледовый пояс).

Наиболее близким к предлагаемому техническому решению является сталь марки 04Х20Н6Г11М2АФБ по патенту РФ №2205889 от 10.06.2003. Бюллетень №16, содержащая компоненты в следующем соотношении:

Недостатками прототипа являются нестабильные прочностные и пластические характеристики, повышенная магнитная проницаемость, низкая износостойкость в ледовых условиях, плохая свариваемость, склонность к межкристаллитной коррозии и пониженный уровень горячей технологической пластичности.

Техническим результатом изобретения является получение коррозионно-стойкой стали повышенного уровня прочности, обладающей более стабильными характеристиками механических свойств, пониженной склонностью к межкристаллитной коррозии, повышенной износоустойчивостью в ледовых условиях, улучшенной свариваемостью, низкой магнитной проницаемостью и повышенной горячей технологической пластичностью.

Технический результат достигается тем, что высокопрочная аустенитная сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, кальций, ниобий, азот, примеси и железо, отличающаяся тем, что она дополнительно содержит натрий, магний, алюминий при следующем соотношении компонентов, мас.%:

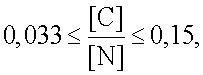

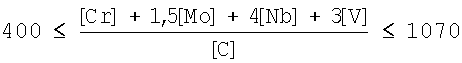

при этом в качестве примесей она содержит серу 0,003-0,012 мас.%, фосфор 0,004-0,025 мас.%, свинец 0,0002-0,005 мас.%, висмут 0,0002-0,005 мас.%, олово 0,0002-0,005 мас.%, мышьяк 0,0002-0,005 мас.% и медь 0,05-0,2 мас.%, а между компонентами выполняются следующие соотношения:

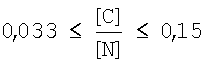

- соотношение содержания углерода к содержанию азота

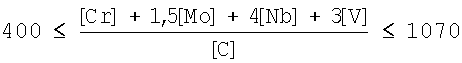

- соотношение суммы карбидообразующих элементов, с учетом коэффициентов активности, к углероду выражено следующим эмпирическим выражением:

где [C], [MN], [Cr], [Mo], [Nb], [V] - содержание в стали углерода, азота, хрома, молибдена, ниобия и ванадия;

- суммарное количество ванадия и ниобия соответствует следующему соотношению: (%С-0,02)·8,3≤% Nb+% V.

Содержание углерода в диапазоне 0,02-0,06% и азота 0,40-0,60%, задающее указанное соотношение, обеспечивает образование необходимого количества и дисперсности карбонитридных фаз, способствующих упрочнению стали в ходе термодеформационного воздействия. При большем содержании углерода и азота в стали увеличивается склонность к хрупкому разрушению в связи с повышенным количеством и размером частиц карбонитридной фазы и ее неравномерным распределением, в том числе как по границам зерен и блоков, так и по плоскостям скольжения, а также повышается склонность к МКК.

При указанном содержании углерода и азота образуются карбиды хрома типа Me23C6 и нитриды хрома типа Cr2N, карбонитриды ниобия и ванадия типа Nb(C, N) и VN. Указанные карбонитридные фазы могут выделяться также на стадиях дополнительной термической обработки после закалки и промежуточных технологических нагревов.

Хром в указанных количествах необходим для обеспечения коррозионной стойкости, а также растворимости азота, который в сочетании с основными аустенитообразующими элементами - Ni, Mn, обеспечивает стабильность аустенитной структуры без образования феррита и сигма-фазы. При данном составе по содержанию никеля и марганца и их взаимным соотношением достигается наибольшая стабильность аустенита и способность растворения в рассматриваемом объеме (0,4-0,6%) азота. При содержании данных легирующих элементов (Ni, Mn) ниже заявляемого предела невозможно добиться чисто аустенитной структуры, а при большем их количестве, хотя и достигается чисто аустенитная структура, но образующийся гамма-твердый раствор обладает повышенным уровнем прочности при горячем пластическом деформировании в узком температурном интервале деформирования - 1220-950°С. Это затрудняет процесс прокатки и ковки заготовок из стали с повышенным содержанием марганца, при этом уровень сдаточных механических свойств остается практически на прежнем уровне.

Введение в сталь ванадия и ниобия в указанных количествах обеспечивает мелкозернистую структуру и повышение прочности за счет образования мелкодисперсных карбонитридов ванадия и ниобия. При этом выполнение условия зависимости суммарного содержания ванадия и ниобия от содержания углерода необходимо для связывания в карбиды избыточного углерода и тем самым предотвращения межкристаллитной коррозии.

Содержание молибдена свыше 2,0% при заданном содержании хрома, марганца и никеля может привести к образованию ферромагнитной фазы (δ-феррит), в соответствии с этим повышению магнитной проницаемости µ>1,05 Гс/Э. При этом также снижаются характеристики пластичности и ударной вязкости, особенно в поперечном направлении.

Легирование кальцием и натрием в указанном количестве (по 0,005÷0,010% в составе металла) способствует улучшению раскисленности стали на стадии выплавки и уменьшению количества оксидов (особенно на базе алюминия и кремния). При содержании кальция и натрия менее 0,005% каждого эффект раскисления незначителен, а в количестве больше 0,010% каждого дальнейшего раскисления практически не происходит, так как происходит выгорание излишков этих элементов. Дополнительно раскисление и модифицирование стали производят добавлением алюминия и магния в указанном количестве (по анализу в металле).

Регламентированное содержание примесных элементов позволяет улучшить характеристики пластичности, как в горячем состоянии при деформировании, так и в холодном состоянии в эксплуатационных условиях. Содержание примесных элементов ниже минимального содержания в соответствии с заявленным составом труднодостижимо в современных условиях производства и может быть достигнуто только в лабораторных условиях с применением особочистых шихтовых материалов. Верхняя граница по содержанию примесных элементов определена тем их содержанием, при котором уже начинается эффект высокотемпературной и низкотемпературной хрупкости.

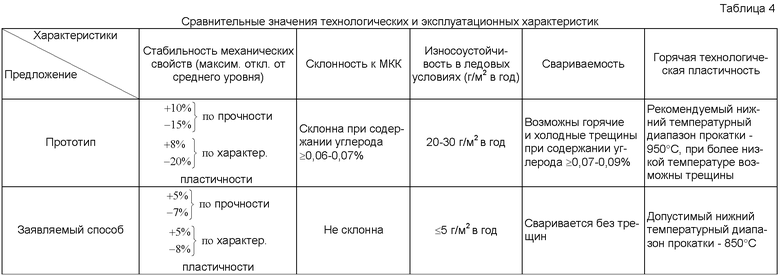

При данных условиях по легированию основными элементами и ограничения содержания примесных элементов большое значение для обеспечения требуемых характеристик при их стабильных значениях имеет пониженное содержание углерода. При его стабильном содержании ниже 0,06% обеспечивается более равномерная структура без выделения грубодисперсных карбидных фаз, в основном содержащих хром. Это способствует стабилизации характеристик механических свойств, подавлению межкристаллитной коррозии и, соответственно, повышению износоустойчивости в ледовых условиях, улучшению свариваемости и повышению горячей пластичности (сравнительные данные по этим параметрам представлены в табл. №4).

Для достижения указанного технического результата большое значение имеет термодеформационная обработка заявленной стали. В качестве прототипа термодеформационной обработки принят режим горячей пластической деформации [3], состоящий из нагрева слитков до температуры 1200°С с выдержкой 3 часа с последующим деформированием на пластины толщиной 50 мм, которые после охлаждения нагреваются до 1100°С в течение 30 мин и прокатываются на пластины толщиной 14 мм за 10-12 проходов (суммарная степень деформации - 72-75%). Температура конца прокатки составляет ~850°С.

Недостатками такой термодеформационной обработки стали являются невысокие значения пластических характеристик и недостаточный уровень значений ударной вязкости стали.

По режиму-прототипу требуемые свойства не достигаются вследствие того, что при низкой температуре окончания деформации (850°С) происходит сильное текстурирование металла (т.е. направленное вдоль прокатки слоистое расположение деформированных зерен), при котором на границах субзерен наблюдаются выделения нитридных и карбидных частиц, образующихся непосредственно в процессе пластической деформации у стали с повышенным содержанием углерода.

Технический результат изобретения достигается тем, что термодеформационная обработка стали заявленного состава включает в себя нагрев слитка, деформацию слитка в пластину в температурном диапазоне 1240-1000°С/с суммарной степенью деформации 40-94%, охлаждение пластины на воздухе до температуры 10-40°С для контроля качества поверхности и ее зачистки, деформирование полученной пластины в диапазоне температур 1240-1000°С с фиксацией суммарной степени деформации 45-65% по 10-14% за проход в лист, толщина которого в 2,5-3,5 раза меньше толщины пластины, подстуживают полученный лист на воздухе до 1000-950°С, контролируют температуру по его поверхности и окончательно деформируют за 2-3 прохода по 8-12% за проход с последующим ускоренным охлаждением со скоростью 10-50°С/с до температуры 100-150°С по поверхности листа и дальнейшим охлаждением на воздухе.

При заявляемом способе термодеформационной обработки заявленная сталь обладает мелкозернистой чисто аустенитной структурой, которая обеспечивает высокий комплекс механических характеристик. При несоблюдении температуры начала и окончания термодеформационного воздействия, степени деформации и скорости охлаждения после деформирования получение высокопрочной (σ0,2≥850 МПа) немагнитной стали становится невыполнимой задачей.

В случае изменения заданных температурно-деформационных режимов возможны существенные отклонения механических свойств от оптимального уровня. С повышением температуры окончания деформирования будут падать характеристики прочности и несколько повышаться характеристики пластичности и ударной вязкости. С понижением температуры окончания деформирования значительно возрастают характеристики прочности, но падают характеристики пластичности и ударной вязкости.

Термодеформационная обработка также требует регламентации в зависимости от толщины проката. На начальном этапе термодеформационного воздействия кузнечные или листовые слитки деформируют на пластины, толщина которых определяется заданной толщиной листов. В толщинах листов от 10 до 100 мм толщина пластин составляет 2,5-3,5 толщины листа.

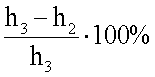

Степень деформации пластин зависит от планируемой толщины листа и определяется следующим соотношением:

Степень деформации пластин =

где h3 - толщина слитка (обычно 500 мм)

h2 - толщина пластины.

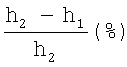

Для получения оптимальной степени деформации листа, определяемой соотношением  равным 65-70% (h1 - толщина листа) соотношение размеров пластин и листов должно быть следующим:

равным 65-70% (h1 - толщина листа) соотношение размеров пластин и листов должно быть следующим:

При указанных соотношениях геометрических параметров толщин пластин и листов можно получить требуемый комплекс механических и физических характеристик стали.

Пример

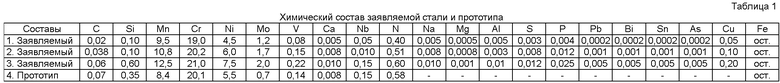

Была выплавлена сталь заявляемого состава. Химический состав заявляемой стали и стали-прототипа представлен в таблице 1.

Механические свойства заявляемой стали после горячей прокатки и стали-прототипа определяли на поперечных образцах: разрывных, тип III №4 по ГОСТ 1497, ударных, тип II по ГОСТ 9454. Результаты испытаний представлены в табл. 2.

Была проведена термодеформационная обработка стали заявляемого состава (№2 табл. 1) по двум режимам. По заявляемому режиму слиток нагревали до температуры 1240°С и деформировали на пластину толщиной 100 мм в температурном диапазоне 1240-1000°С с суммарной степенью деформации 60%, затем охлаждали на воздухе и после визуального осмотра поверхности ее зачищали, на втором этапе пластину деформировали на лист толщиной 40 мм в диапазоне температур 1240-1000°С с суммарной степенью деформации 60% за 5 обжатий по 10-14% за проход, затем лист охлаждали на воздухе до 1000° и проводили контроль температуры по поверхности листа. При температуре 1000°С проводили два обжатия по 9-10% за проход с последующим ускоренным контролируемым охлаждением листа (УКО) со скоростью 20°С/с до температуры 150°С по поверхности.

По режиму-прототипу слиток нагревали до температуры 1200°С с выдержкой 3 часа, затем деформировали на пластины толщиной 50 мм, которые после охлаждения снова нагревали до 1100°С в течение 30 мин и проводили деформирование на пластины толщиной 14 мм за 10 проходов. Суммарная степень деформации составляла 72%, температура окончания деформирования была 860°С.

Механические свойства стали после термодеформационной обработки по двум режимам определяли на поперечных образцах: разрывных, тип III №4 по ГОСТ 1497, ударных, тип II по ГОСТ 9454. Результаты испытаний представлены в таблице 3.

Как видно из таблиц 2 и 3, заявляемая сталь по сравнению с прототипом имеет более высокие прочностные и пластические характеристики, значения ударной вязкости, а также низкие значения магнитной проницаемости и может быть использована в судостроительной, электротехнической, химической и других областях промышленности.

ЛИТЕРАТУРА

1. Сталь марки 1.4565S, материалы конференции «High Nitrogen Steeds 90», Aahen, 1990, р.155.

2. А.А.Бабаков, М.В.Приданцев. Коррозионно-стойкие стали и сплавы. М., Металлургия, 1971 г., с.168, ЧМТУ 393-60, ЦНИИЧМ.

3. Г.Ю.Калинин, В.А.Малышевский, С.Ю.Мушникова, В.Д.Ямпольский. «Влияние режима горячей пластической деформации на механические свойства и структуру высокопрочных коррозионно-стойких аустенитных сталей, легированных азотом». Вопросы материаловедения, 2002, №2 (30), с.5.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ, В ТОМ ЧИСЛЕ В БИОАКТИВНЫХ СРЕДАХ, СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ОБРАБОТКИ | 2015 |

|

RU2584315C1 |

| Конструкционная криогенная аустенитная высокопрочная коррозионно-стойкая свариваемая сталь и способ ее обработки | 2017 |

|

RU2657741C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2017 |

|

RU2648426C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| Конструкционная литейная аустенитная стареющая сталь с высокой удельной прочностью и способ ее обработки | 2015 |

|

RU2625512C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2421538C1 |

Изобретение относится к металлургии конструкционных сталей и сплавов, содержащих в качестве основы железо с заданным соотношением легирующих и примесных элементов и предназначено для использования в различных областях промышленности. Нагревают слиток из коррозионно-стойкой высокопрочной немагнитной стали, содержащей, мас.%: углерод 0,02-0,06, кремний 0,10-0,60, марганец 9,5-12,5, хром 19,0-21,0, никель 4,5-7,5, молибден 1,2-2,0, ванадий 0,08-0,22, кальций 0,005-0,010, натрий 0,005-0,010, ниобий 0,05-0,15, магний 0,0005-0,001, азот 0,40-0,60, алюминий 0,005-0,01, серу 0,003-0,012, фосфор 0,004-0,025, свинец 0,0002-0,005, висмут 0,0002-0,005, олово 0,0002-0,005, мышьяк 0,0002-0,005, медь 0,05-0,2 и железо остальное. Деформируют слиток в пластину в температурном диапазоне 1240-1000°С с суммарной степенью деформации 40-94%. Охлаждают пластину на воздухе для контроля качества поверхности и ее зачистки. Деформируют полученную пластину в диапазоне температур 1240-1000°С с фиксацией суммарной степени деформации 45-65% по 10-14% за проход в лист, толщина которого в 2,5-3,5 раза меньше толщины пластины. Подстуживают полученный лист на воздухе до 1000-950°С и контролируют температуру по его поверхности. Окончательно деформируют лист за 2-3 прохода по 8-12% за проход с последующим ускоренным охлаждением со скоростью 10-50°С/с до температуры 100-150°С по поверхности листа и дальнейшим охлаждением на воздухе. Сталь обладает повышенными прочностными и пластическими характеристиками, ударной вязкостью и имеет низкую магнитную проницаемость. 2 н.п. ф-лы, 4 табл.

1. Сталь коррозионно-стойкая высокопрочная немагнитная, содержащая углерод, кремний, марганец, хром, никель, молибден, ванадий, кальций, ниобий, азот, железо и примеси, отличающаяся тем, что она дополнительно содержит натрий, магний и алюминий при следующем соотношении компонентов, мас.%:

при этом в качестве примесей она содержит серу 0,003-0,012 мас.%, фосфор 0,004-0,025 мас.%, свинец 0,0002-0,005 мас.%, висмут 0,0002-0,005 мас.%, олово 0,0002-0,005 мас.%, мышьяк 0,0002-0,005 мас.% и медь 0,05-0,2 мас.%, а между компонентами выполняются следующие соотношения:

,

,

([C]-0,02)·8,3≤[Nb]+[V],

где [C], [N], [Cr], [Mo], [Nb], [V] - содержание в стали углерода, азота, хрома, молибдена, ниобия и ванадия.

2. Способ термодеформационной обработки коррозионно-стойкой высокопрочной немагнитной стали по п.1, включающий нагрев слитка, деформацию слитка в пластину в температурном диапазоне 1240-1000°С с суммарной степенью деформации 40-94%, охлаждение пластины на воздухе для контроля качества поверхности и ее зачистки, деформирование полученной пластины в диапазоне температур 1240-1000°С с фиксацией суммарной степени деформации 45-65% по 10-14% за проход в лист, толщина которого в 2,5-3,5 раза меньше толщины пластины, подстуживают полученный лист на воздухе до 1000-950°С, контролируют температуру по его поверхности и окончательно деформируют за 2-3 прохода по 8-12% за проход с последующим ускоренным охлаждением со скоростью 10-50°С/с до температуры 100-150°С по поверхности листа и дальнейшим охлаждением на воздухе.

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2002 |

|

RU2205889C1 |

| ВЫСОКОПРОЧНАЯ И ВЫСОКОВЯЗКАЯ НЕМАГНИТНАЯ СВАРИВАЕМАЯ СТАЛЬ | 2005 |

|

RU2303648C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА (ВАРИАНТЫ) | 2004 |

|

RU2265067C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВОЙ СТАЛИ ДЛЯ ТРУБ ПОДВОДНЫХ МОРСКИХ ГАЗОПРОВОДОВ ВЫСОКИХ ПАРАМЕТРОВ | 2005 |

|

RU2270873C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| КАЛИНИН Г.Ю | |||

| и др | |||

| Влияние режима горячей пластической деформации на механические свойства и структуру высокопрочных коррозионно-стойких аустенитных сталей, легированных азотом | |||

| Вопросы материаловедения, 2002, вып.2 (30), с.5-11. | |||

Авторы

Даты

2010-06-20—Публикация

2008-08-20—Подача