ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СФЕРОИДИЗИРОВАННЫЙ ПЛАЗМОЙ КЕРАМИЧЕСКИЙ ПОРОШОК | 2003 |

|

RU2299926C2 |

| Керамический композиционный материал и изделие, выполненное из него | 2018 |

|

RU2700428C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 1994 |

|

RU2045497C1 |

| ПЛАВЛЕНЫЕ ЧАСТИЦЫ ОКСИДА АЛЮМИНИЯ И ОКСИДА ЦИРКОНИЯ | 2010 |

|

RU2543846C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕТЧАТОГО ЭЛЕКТРОДА И СЕТЧАТЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПРОИЗВОДСТВА | 1992 |

|

RU2094513C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2031176C1 |

| НОСИТЕЛЬ ДЛЯ СЕРЕБРОСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ПОЛУЧЕНИЯ ОКИСИ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1992 |

|

RU2104086C1 |

| Способ изготовления изделий из керамического композиционного материала | 1987 |

|

SU1787148A3 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| КЕРАМИКА НА ОСНОВЕ НИТРИДА КРЕМНИЯ И РЕЖУЩИЙ ИНСТРУМЕНТ ИЗ НЕЕ | 1993 |

|

RU2110369C1 |

1

н

Изобретение относится к режущим инс- ументам на базе окиси алюминия, в кото- ie входят окись циркония и карбид к, )емния. В частности, оно относится к кера- млческим режущим инструментам, пред- н значенным для обдирочной обработки с вмсокой скоростью железа, других металлов и сплавов.

В настоящем изобретении предлагает- производственное изделие на основе иси алюминия, преимущественно керамическая режущая вставка, содержащая около 1,5-37,5% по объему нитевидных кристаллов карбида кремния, около 5- ,5% по объему окиси циркония, остальное ись магния или другая добавка из соеди- ния, содержащего окись магния, а также,

п меньшей мере 2% по объему тетрагональной окиси циркония. Неожиданно было получено, что, несмотря на то, что небольшие добавки окиси магния способствуют

уменьшению тетрагональной (т.е. метаста- бильной тетрагональной) окиси циркония при комнатной температуре, тем не менее эффективное количество этой добавки оказывает положительное влияние на срок службы режущей кромки при грубой обработке на токарном станке мягких сталей, таких как сталь Al S I 1045.

Окись магния преимущественно добавляют в количестве около 0,03-3 % по объему, наиболее предпочтительно в количестве 0,03-2,0% по объему, наилучшие результаты получаются при количестве около 0,04- 1,0% по объему,

Желательно, чтобы керамическая композиция на основе окиси алюминия, согласно настоящему изобретению, содержала около 2,5-35% по объему и наиболее предпочтительно около 5-32,5 % по объему нитевидных кристаллов карбида кремния.

00 OJ 00

о

00

CJ

Содержание окиси циркония, согласно настоящему изобретению, преимущественно составляет 7, 5-17,5% по объему и наиболее предпочтительно 10-15% по объему. В соответствии с настоящим изобретением значительная часть фракции окиси циркония должна быть в виде тетрагональной окиси циркония, причем ее количество должно быть, по меньшей мере, 2% по объему от количества всей композиции. Преимущественно, по крайней мере, 4% по объему, наиболее предпочтительно, по меньшей мере 6% по объему, и наилучшие результаты получаются при количестве, по меньшей мере, 8% по объему окиси циркония тетрагональной структуры от количества всей композиции.

Эти и другие аспекты настоящего изобретения будут выявлены далее из подробного описания изобретения.

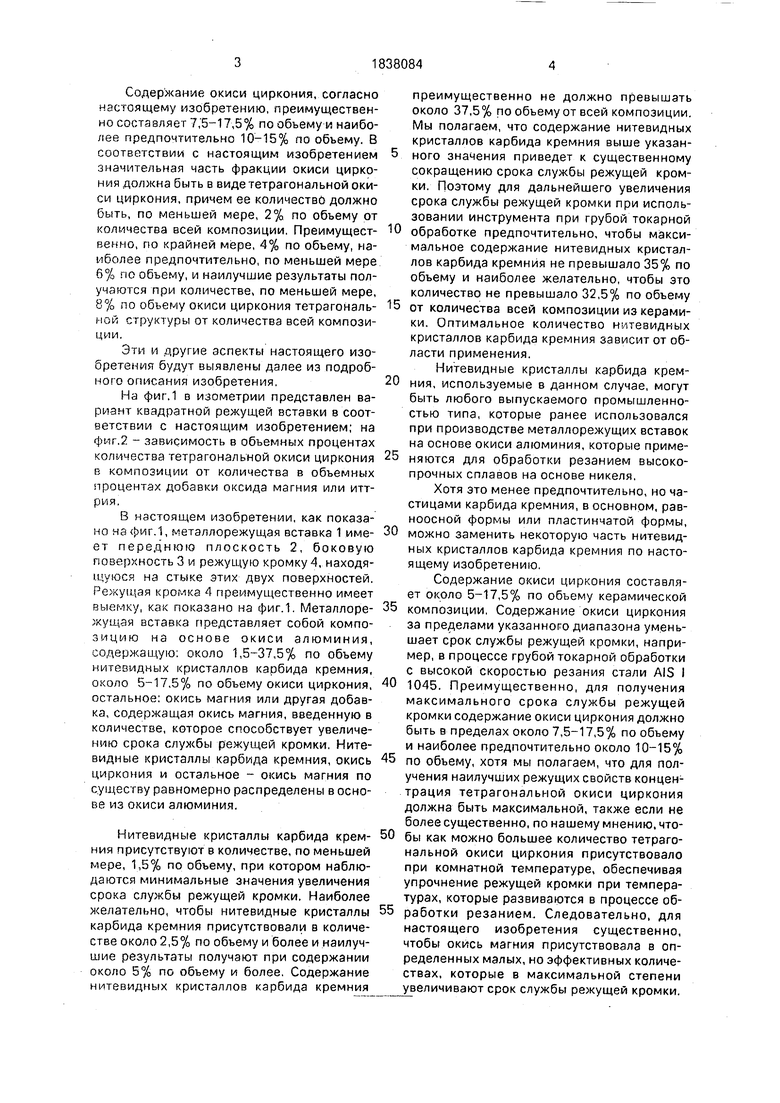

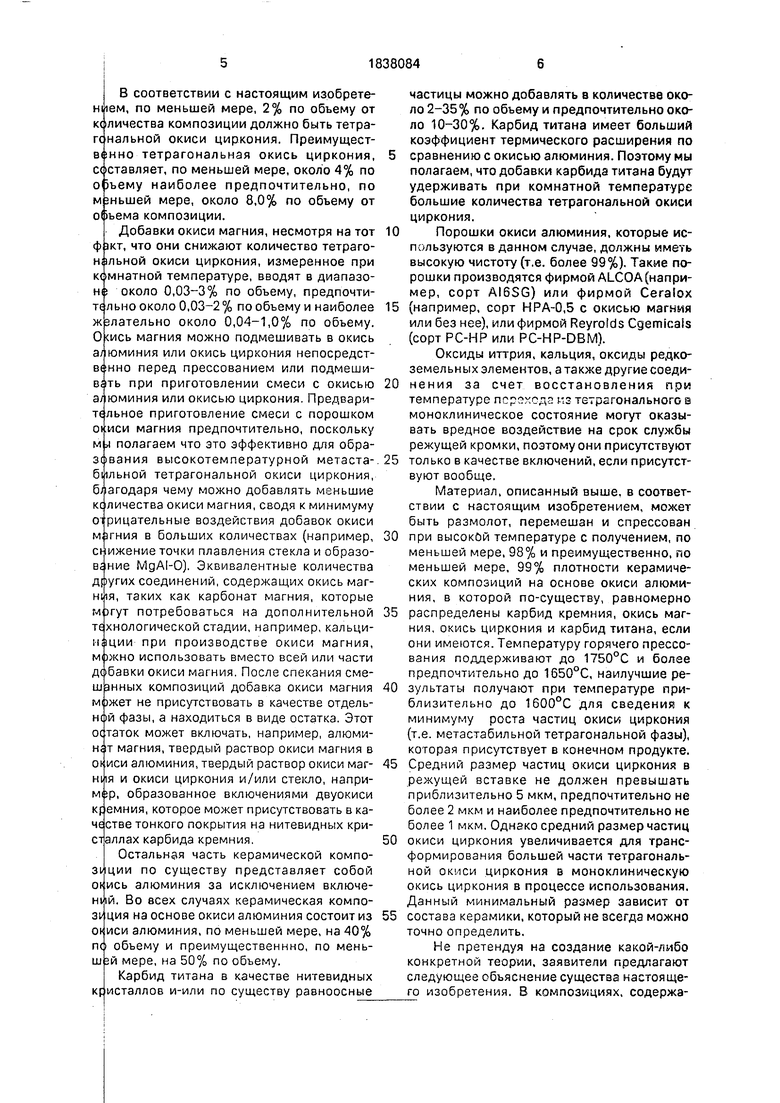

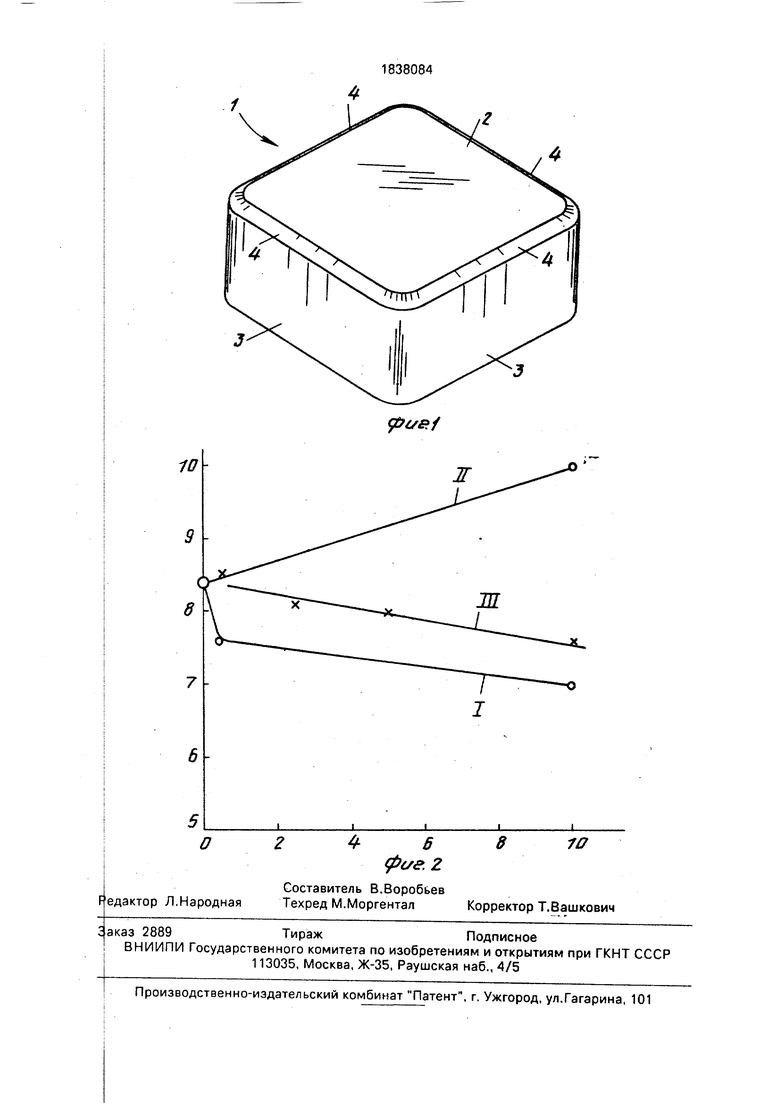

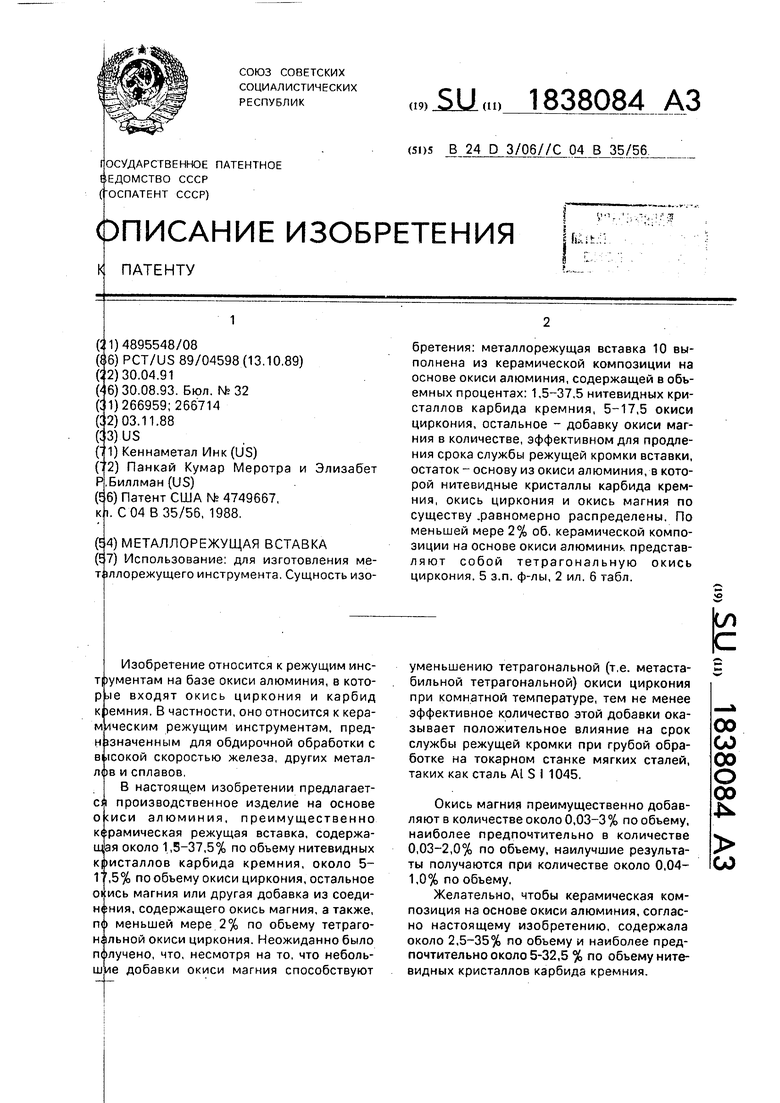

На фиг.1 в изометрии представлен ва- риант квадратной режущей вставки в соответствии с настоящим изобретением; на фиг.2 - зависимость в объемных процентах количества тетрагональной окиси циркония в композиции от количества в объемных процентах добавки оксида магния или иттрия,

В настояа1ем изобретении, как показано на фиг.1, металлорежущая вставка 1 имеет переднюю плоскость 2, боковую поверхность 3 и режущую кромку 4,. находящуюся на стыке этих двух поверхностей. Режущая кромка 4 преимущественно имеет выемку, как показано на фиг.1. Металлорежущая вставка представляет собой композицию на основе окиси алюминия, содержащую: около 1,5-37,5% по объему нитевидных кристаллов карбида кремния, около 5-17,5% по объему окиси циркония, остальное: окись магния или другая добавка, содержащая окись магния, введенную в количестве, которое способствует увеличению срока службы режущей кромки. Нитевидные кристаллы карбида кремния, окись циркония и остальное - окись магния по существу равномерно распределены в основе из окиси алюминия.

Нитевидные кристаллы карбида кремния присутствуют в количестве, по меньшей мере, 1,5% по объему, при котором наблюдаются минимальные значения увеличения срока службы режущей кромки. Наиболее желательно, чтобы нитевидные кристаллы карбида кремния присутствовали в количестве около 2,5% по объему и более и наилучшие результаты получают при содержании около 5% по объему и более. Содержание нитевидных кристаллов карбида кремния

преимущественно не должно превышать около 37,5% по обьему от всей композиции. Мы полагаем, что содержание нитевидных кристаллов карбида кремния выше указанного значения приведет к существенному сокращению срока службы режущей кромки. Поэтому для дальнейшего увеличения срока службы режущей кромки при использовании инструмента при грубой токарной

обработке предпочтительно, чтобы максимальное содержание нитевидных кристаллов карбида кремния не превышало 35% по объему и наиболее желательно, чтобы это количество не превышало 32,5% по объему

от количества всей композиции из керамики. Оптимальное количество нитевидных кристаллов карбида кремния зависит от области применения.

Нитевидные кристаллы карбида крем

ния, используемые в данном случае, могут

быть любого выпускаемого промышленностью типа, которые ранее использовался при производстве металлорежущих вставок на основе окиси алюминия, которые приме- няются для обработки резанием высокопрочных сплавов на основе никеля.

Хотя это менее предпочтительно, но частицами карбида кремния, в основном, равноосной формы или пластинчатой формы,

можно заменить некоторую часть нитевидных кристаллов карбида кремния по настоящему изобретению.

Содержание окиси циркония составляет около 5-17,5% по обьему керамической

5 композиции, Содержание окиси циркония за пределами указанного диапазона уменьшает срок службы режущей кромки, например, в процессе грубой токарной обработки с высокой скоростью резания стали AIS I

0 1045. Преимущественно, для получения максимального срока службы режущей кромки содержание окиси циркония должно быть в пределах около 7,5-17,5% по объему и наиболее предпочтительно около 10-15%

5 по объему, хотя мы полагаем, что для получения наилучших режущих свойств концентрация тетрагональной окиси циркония должна быть максимальной, также если не более существенно, по нашему мнению, что0 бы как можно большее количество тетрагональной окиси циркония присутствовало при комнатной температуре, обеспечивая упрочнение режущей кромки при температурах, которые развиваются в процессе об5 работки резанием. Следовательно, для настоящего изобретения существенно, чтобы окись магния присутствовала в определенных малых, но эффективных количествах, которые в максимальной степени увеличивают срок службы режущей кромки.

В соответствии с настоящим изобретением, по меньшей мере, 2% по объему от количества композиции должно быть тетра- гснальной окиси циркония. Преимущественно тетрагональная окись циркония, составляет, по меньшей мере, около 4% по о ъему наиболее предпочтительно, по мэньшей мере, около 8,0% по объему от объема композиции.

Добавки окиси магния, несмотря на тот ф акт, что они снижают количество тетрагональной окиси циркония, измеренное при комнатной температуре, вводят в диапазона около 0,03-3% по объему, предпочтите л ыно около 0,03-2% по объему и наиболее жзлательно около 0,04-1,0% по объему. О сись магния можно подмешивать в окись ai юминия или окись циркония непосредственно перед прессованием или подмешивать при приготовлении смеси с окисью ai юминия или окисью циркония. Предварите льное приготовление смеси с порошком огиси магния предпочтительно, поскольку м л полагаем что это эффективно для образования высокотемпературной метаста-. бпльной тетрагональной окиси циркония, благодаря чему можно добавлять меньшие кс личества окиси магния, сводя к минимуму о. рицательные воздействия добавок окиси магния в больших количествах (например, снижение точки плавления стекла и образо- Всние MgAI-О). Эквивалентные количества других соединений, содержащих окись магния, таких как карбонат магния, которые могут потребоваться на дополнительной технологической стадии, например, кальци- Нсщии при производстве окиси магния, можно использовать вместо всей или части добавки окиси магния. После спекания сме- шэнных композиций добавка окиси магния может не присутствовать в качестве отдельной фазы, а находиться в виде остатка. Этот остаток может включать, например, алюми- н;гг магния, твердый раствор окиси магния в он иси алюминия, твердый раствор окиси магния и окиси циркония и/или стекло, например, образованное включениями двуокиси Kf емния, которое может присутствовать в качестве тонкого покрытия на нитевидных кристаллах карбида кремния.

Остальная часть керамической композиции по существу представляет собой окись алюминия за исключением включеН1

31

он

in. Во всех случаях керамическая компо- ция на основе окиси алюминия состоит из иси алюминия, по меньшей мере, на 40%

по объему и преимущественнно, по меньш эй мере, на 50% по объему.

Карбид титана в качестве нитевидных

кристаллов и-или по существу равноосные

частицы можно добавлять в количестве около 2-35% по объему и предпочтительно около 10-30%. Карбид титана имеет больший коэффициент термического расширения по

сравнению с окисью алюминия. Поэтому мы полагаем, что добавки карбида титана будут удерживать при комнатной температуре большие количества тетрагональной окиси циркония.

0 Порошки окиси алюминия, которые используются в данном случае, должны иметь высокую чистоту (т.е. более 99%). Такие порошки производятся фирмой ALCOA (например, сорт AI6SG) или фирмой Ceralox

5 (например, сорт НРА-0,5 с окисью магния или без нее), или фирмой Reyroids Cgemicais (сорт PC-HP или PC-HP-DBM).

Оксиды иттрия, кальция, оксиды редкоземельных элементов, а также другие соеди0 нения за счет восстановления при температуре перехода из тетрагонального в моноклиническое состояние могут оказывать вредное воздействие на срок службы режущей кромки, поэтому они присутствуют

5 только в качестве включений, если присутствуют вообще.

Материал, описанный выше, в соответствии с настоящим изобретением, может быть размолот, перемешан и спрессован

0 при высокой температуре с получением, по меньшей мере, 98% и преимущественно, по меньшей мере, 99% плотности керамических композиций на основе окиси алюминия, в которой no-существу, равномерно

5 распределены карбид кремния, окись магния, окись циркония и карбид титана, если они имеются. Температуру горячего прессования поддерживают до 1750°С и более предпочтительно до 1650°С, наилучшие ре0 зультаты получают при температуре приблизительно до 1600°С для сведения к минимуму роста частиц окиси циркония (т.е. метастабильной тетрагональной фазы), которая присутствует в конечном продукте.

5 Средний размер частиц окиси циркония в режущей вставке не должен превышать приблизительно 5 мкм, предпочтительно не более 2 мкм и наиболее предпочтительно не более 1 мкм. Однако средний размер частиц

0 окиси циркония увеличивается для трансформирования большей части тетрагональной окиси циркония в моноклиническую окись циркония в процессе использования. Данный минимальный размер зависит от

5 состава керамики, который не всегда можно точно определить.

Не претендуя на создание какой-либо конкретной теории, заявители предлагают следующее объяснение существа настоящего изобретения. В композициях, содержащих окись злюминия-нитевидные кристаллы карбида кремния - окись циркония, количество метастабильной тетрагональной окиси циркония, которое можно получить при комнатной температуре, можно увеличить уменьшение размеров частиц окиси циркония или добавлением так называемых кубических стабилизирующих агентов, таких как оксиды иттрия, кальция и/или оксиды редкоземельных элементов.

Хотя в литературе обычно приводят окись магния в качестве стабилизирующих агентов наряду с перечисленными выше, заявители обнаружили, что, если добавить окись магния в количестве около 0,03-3% по объему в настоящие композиции, то окись магния приведет к уменьшению количества тетрагональной окиси циркония при комнатной температуре. Если окись иттрия добавить к окиси циркония, то она стремится стабилизировать тетрагональную и кубическую фазы окиси циркония при пониженной температуре. Все перечисленные выше стабилизирующие агенты и большинство включений, за исключением окиси магния, действуют на окись циркония аналогичными путями (т.е. они снижают температуру, при которой тетрагольная фаза окиси циркония является стабильной). При комнатной температуре некоторая часть окиси циркония может присутствовать в виде метаста- бильной тетрагональной окиси циркония. Под действием растягивающих напряжений эта тетрагональная окись циркония может стать моноклинической, обеспечивая упрочнение при трансформировании. Однако, при повышении температуры тетрагональная окись циркония становится стабильной, следовательно, она не может трансформироваться в моноклиническую кристаллическую структуру. Таким образом, любые включения или добавки, такие как окись иттрия, которая стабилизирует тетрагональную окись циркония при пониженных температурах, не подходят для случая использования композиций в качестве металлорежущих инструментов, поскольку температура вершины инструмента в процессе резания с высокой скоростью может повышаться приблизительно до 1000- 1200°С, Следовательно, в соответствии с теорией настоящего изобретения, добавки, которые повышают температуру перехода моноклинической в тетрагональную структуру окиси циркония, необходимы для упрочнения при повышенной температуре перехода. Нами обнаружено, что имеются только две оксидные добавки МдО и НЮ2, которые повышают температуру перехода. Таким образом, мы полагаем, что, удерживая малый размер частиц окиси циркония, большую часть окиси циркония можно удержать в метастабильном тетрагональном состоянии при повышенных температурах в

процессе резания металла, легируя окись циркония окисью магния или окисью гафния. По нашему мнению, что способствует повышению срока службы режущей кромки в процессе обработки металлов резанием.

0 Следует отметить, что окись циркония обычно содержит приблизительно до 2% по массе окиси гафния в качестве включений.

Существенным положительным фактом является то, что окись магния в виде добавок

5 не обладает металлорежущими свойствами, что подтверждается нижеследующими примерами, иллюстрирующими настоящее изобретение.

Было приготовлено шесть композиций

0 (см. табл.1) с номинальными составами: основа , добавки: 10% по объему SiCw (нитевидные кристаллы карбида кремния), 10% по объему ZrOz. Были сделаны небольшие добавки У20з и МдО. В смесь Ms 6 около

5 0,05% по массе (приблизительно 0,06% по объему) МдО было введено изготовителем порошка окиси алюминия. При этом в смеси № 6 содержание окиси магния составило около 0,04% по объему. Пятидесятиграммо0 вые порции этих порошков были приготовлены путем первого перемешивания и Аг02 со стабилизирующими добавками в шламе (пропанол) в вибрационной мельнице в течение одного часа. После этого был

5 добавлен шлам SiCw, а затем вся смесь перемешивалась в течение одного часа. Шла- мы AlaOa и Zr02 были предварительно размолоты с получением среднего размера частиц 0,5-0,6 мкм и 0,6-0,8 мкм, соответст0 венно (что соответствует удельной площади поверхности, измеренной методом BET 10- 14 м /г, и 20-40 м /г, соответственно). Затем смесь была высушена в поддоне, просеяна через сито 100 меш (отверстие

5 0,149 мм) и подвергнута горячему прессованию в графитовом пуансоне диаметром 1 дюйм (25,4 мм) при температурах и давлениях, представленных ниже в таблице 1, в течение одного часа в среде аргона. Пол- 0 ученные заготовки имели плотность более 99%. Они были разрезаны, прошлифованы и полированы для измерения физических и механических свойств. Эти заготовки также были разрезаны, прошлифованы и полиро5 ваны для изготовления данных металлорежущих вставок для испытаний в процессе резания. Составы

Номинальный состав: А120з 10% по объему SiCw 10% по объему Zr02

AlaOa: ALCOA A16SG

SICw : Тока/CarbonCo/ Токио, Япония/

TOKAWHIS КЕР /ТОКАМАХ/, сорт

/0,3-1,0 мкм-диаметр, 20-500 мкм -длина/

Zr02: Zlncar нестабилизированный

MgO : Fisher Scientifle Corp - реагент

сорт: BET 40,4 м2/г

Y20a : Molycorp BET 15,4 м2/г

Горячее прессование.

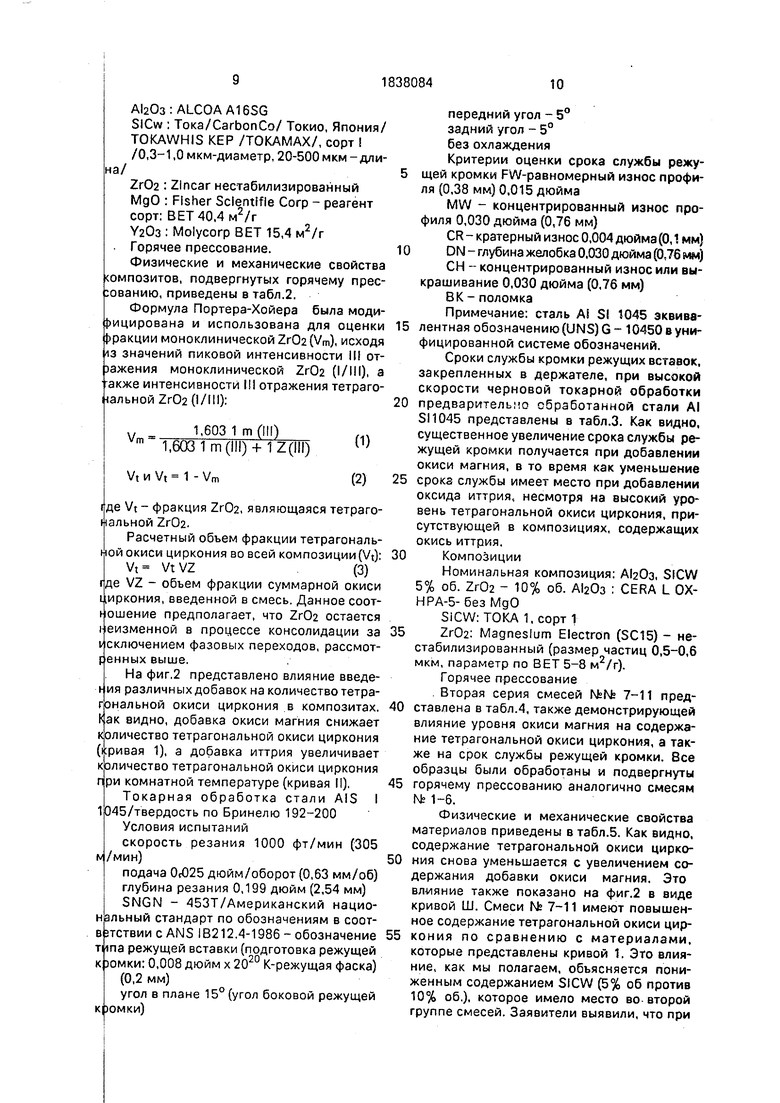

Физические и механические свойства омпозитов, подвергнутых горячему прес- ованию, приведены в табл.2.

Формула Портера-Хойера была модифицирована и использована для оценки фракции моноклинической Zr02(Vm), исходя лз значений пиковой интенсивности II от- )ажения моноклинической ZrOa (I/Ill), a акже интенсивности II отражения тетраго- альнойгг02 (I/Ill):

Vm 1,603 1m (III) -MZ(III)

Vt и Vt 1 - Vn

где Vt - фракция Zr02, являющаяся тетрагональной Zr02.

Расчетный обьем фракции тетрагональной окиси циркония во всей композиции (Vt):

Vt VtVZ. (3) где VZ - объем фракции суммарной окиси циркония, введенной в смесь. Данное соотношение предполагает, что Zr02 остается неизменной в процессе консолидации за i/сключением фазовых переходов, рассмотренных выше.

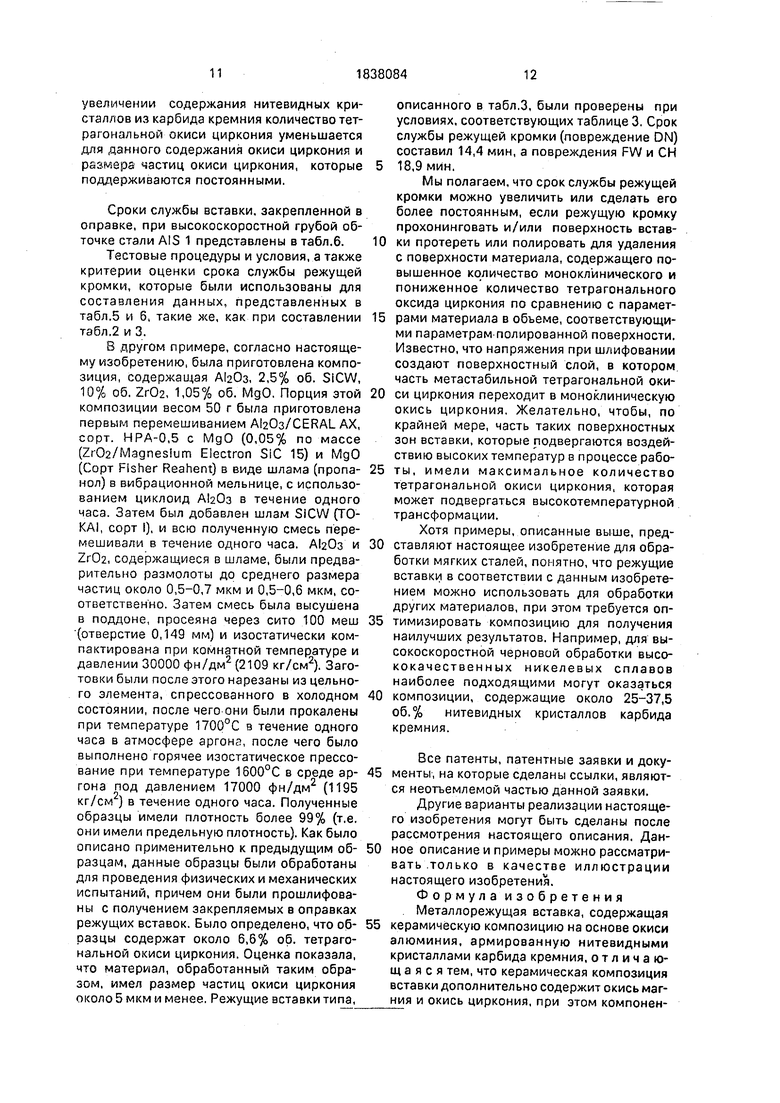

На фиг.2 представлено влияние введения различных добавок на количество тетрагональной окиси циркония в композитах. Как видно, добавка окиси магния снижает количество тетрагональной окиси циркония (кривая 1), а добавка иттрия увеличивает количество тетрагональной окиси циркония при комнатной температуре (кривая II),

Токарная обработка стали AIS I 1045/твердость по Бринелю 192-200

Условия испытаний

скорость резания 1000 фт/мин (305 /мин)

подача Ос025 дюйм/оборот (0,63 мм/об)

глубина резания 0,199 дюйм (2,54 мм)

SNGN - 453Т/Американский национальный стандарт по обозначениям в соот- в этствии с ANS IB212.4-1986 - обозначение типа режущей вставки (подготовка режущей к юмки: 0,008 дюйм х 2020 К-режущая фаска)

(0,2 мм)

угол в плане 15° (угол боковой режущей кромки)

передний угол - 5°

задний угол - 5°

без охлаждения

Критерии оценки срока службы режу- 5 щей кромки FW-равномерный износ профиля (0,38 мм) 0.015 дюйма

MW - концентрированный износ профиля 0,030 дюйма (0,76 мм)

CR - кратерный износ 0,004 дюйма (0,1 мм) 10 DN - глубина желобка 0.030 дюйма (0,76 мм)

СН - концентрированный износ или вы- крашивание 0,030 дюйма (0,76 мм)

ВК-поломка

Примечание: сталь AS S 1045 эквива- 15 лентная обозначению (UNS)G- 10450 в унифицированной системе обозначений.

Сроки службы кромки режущих вставок, закрепленных в держателе, при высокой скорости черновой токарной обработки 20 предварительно обработанной стали AI SI1045 представлены в табл.3. Как видно, существенное увеличение срока службы режущей кромки получается при добавлении окиси магния, в то время как уменьшение 25 срока службы имеет место при добавлении оксида иттрия, несмотря на высокий уровень тетрагональной окиси циркония, присутствующей в композициях, содержащих окись иттрия. 30Композиции

Номинальная композиция: , SICW 5% об. ZrOz - 10% об. : CERA L ОХ- Н РА-5-без MgO

SiCW: ТОКА 1, сорт 1

35 Zr02: Magnesium Electron (SC15) - нестабилизированный (размер частиц 0,5-0,6 мкм, параметр по BET 5-8 м2/г).

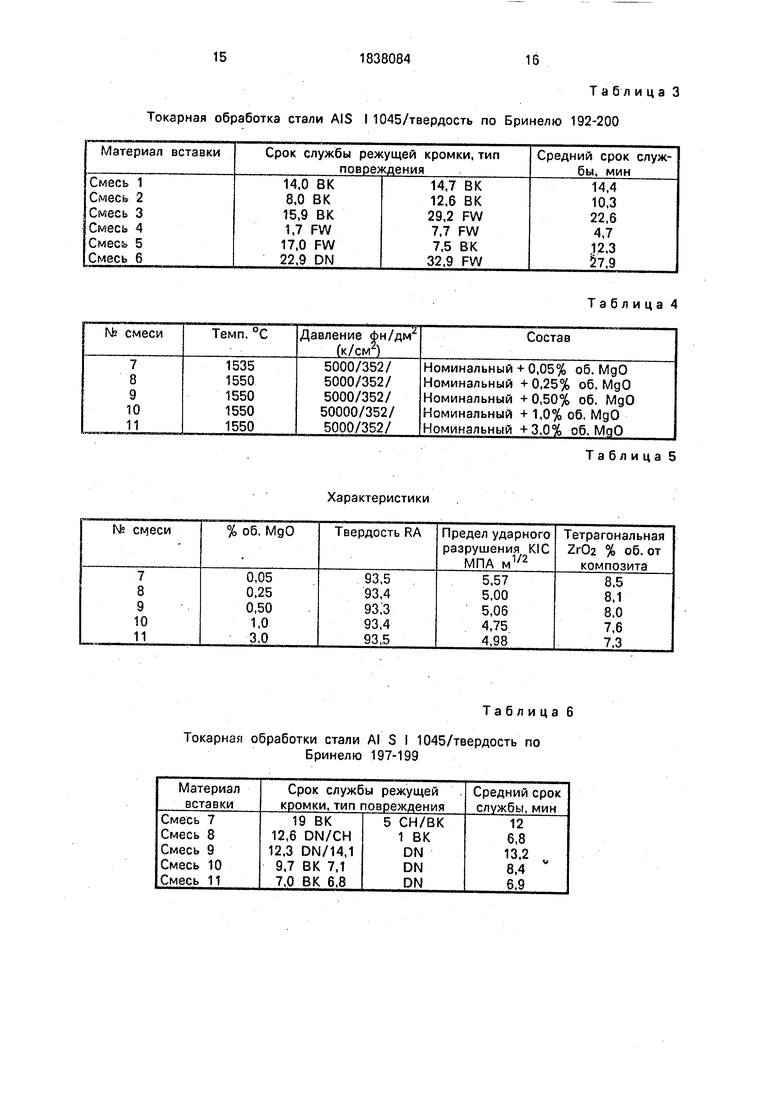

Горячее прессование . Вторая серия смесей №№ 7-11 пред- 40 ставлена в табл.4, также демонстрирующей влияние уровня окиси магния на содержание тетрагональной окиси циркония, а также на срок службы режущей кромки. Все образцы были обработаны и подвергнуты 45 горячему прессованию аналогично смесям № 1-6.

Физические и механические свойства материалов приведены в табл.5. Как видно, содержание тетрагональной окиси циркс- 50 ния снова уменьшается с увеличением содержания добавки окиси магния. Это вл-ияние также показано на фиг.2 в виде кривой Ш. Смеси № 7-11 имеют повышенное содержание тетрагональной окиси цир- 55 копия по сравнению с материалами, которые представлены кривой 1. Это влияние, как мы полагаем, объясняется пониженным содержанием SICW (5% об против 10% об.), которое имело место во второй группе смесей. Заявители выявили, что при

увеличении содержания нитевидных кристаллов из карбида кремния количество тетрагональной окиси циркония уменьшается для данного содержания окиси циркония и размера частиц окиси циркония, которые поддерживаются постоянными.

Сроки службы вставки, закрепленной в оправке, при высокоскоростной грубой обточке стали AIS 1 представлены в табл.6.

Тестовые процедуры и условия, а также критерии оценки срока службы режущей кромки, которые были использованы для составления данных, представленных в табл.5 и 6, такие же, как при составлении табл.2 и 3.

В другом примере, согласно настоящему изобретению, была приготовлена композиция, содержащая AlaOs, 2,5% об. SiCW, 10% об. Zr02, 1,05% об. МдО, Порция этой композиции весом 50 г была приготовлена первым перемешиванием AlaOs/CERAL АХ, сорт. НРА-0,5 с МдО (0,05% по массе (Zr02/Magnes um Electron SiC 15) и МдО (Сорт Fisher Reahent) в виде шлама (пропа- нол) в вибрационной мельнице, с использованием циклоид AlaOa в течение одного часа. Затем был добавлен шлам SiCW (ТОКА, сорт I), и всю полученную смесь перемешивали в течение одного часа. и Zr02, содержащиеся в шламе, были предварительно размолоты до среднего размера частиц около 0,5-0,7 мкм и 0,5-0,6 мкм, соответственно. Затем смесь была высушена в поддоне, просеяна через сито 100 меш (отверстие 0,149 мм) и изостатически ком- пактирована при комнатной температуре и давлении 30000 фн/дм2 (2109 кг/см2). Заготовки были после этого нарезаны из цельного элемента, спрессованного в холодном состоянии, после чего они были прокалены при температуре 1700°С в течение одного часа в атмосфере аргона, после чего было выполнено горячее изостатическое прессование при температуре 1600°С в среде аргона под давлением 17000 фн/дм2 (1195 кг/см ) в течение одного часа. Полученные образцы имели плотность более 99% (т.е. они имели предельную плотность). Как было описано применительно к предыдущим образцам, данные образцы были обработаны для проведения физических и механических испытаний, причем они были прошлифованы с получением закрепляемых в оправках режущих вставок. Было определено, что образцы содержат около 6,6% об. тетрагональной окиси циркония. Оценка показала, что материал, обработанный таким образом, имел размер частиц окиси циркония около 5 мкм и менее. Режущие вставки типа,

описанного в табл.3, были проверены при условиях, соответствующих таблице 3, Срок службы режущей кромки (повреждение DN) составил 14,4 мин, а повреждения FW и СН

18,9 мин.

Мы полагаем, что срок службы режущей кромки можно увеличить или сделать его более постоянным, если режущую кромку прохонинговать и/или поверхность вставки протереть или полировать для удаления с поверхности материала, содержащего повышенное количество моноклинического и пониженное количество тетрагонального оксида циркония по сравнению с параметрами материала в объеме, соответствующими параметрам полированной поверхности. Известно, что напряжения при шлифовании создают поверхностный слой, в котором часть метастабильной тетрагональной окиси циркония переходит в моноклиническую окись циркония. Желательно, чтобы, по крайней мере, часть таких поверхностных зон вставки, которые подвергаются воздействию высоких температур в процессе работы, имели максимальное количество тетрагональной окиси циркония, которая может подвергаться высокотемпературной трансформации.

Хотя примеры, описанные выше, представляют настоящее изобретение для обработки мягких сталей, понятно, что режущие вставки в соответствии с данным изобретением можно использовать для обработки других материалов, при этом требуется оптимизировать композицию для получения наилучших результатов. Например, для высокоскоростной черновой обработки высококачественных никелевых сплавов наиболее подходящими могут оказаться

композиции, содержащие около 25-37,5 об.% нитевидных кристаллов карбида кремния.

Все патенты, патентные заявки и доку- менты, на которые сделаны ссылки, являются неотъемлемой частью данной заявки.

Другие варианты реализации настоящего изобретения могут быть сделаны после рассмотрения настоящего описания. Дан- ное описание и примеры можно рассматривать.только в качестве иллюстрации настоящего изобретения.

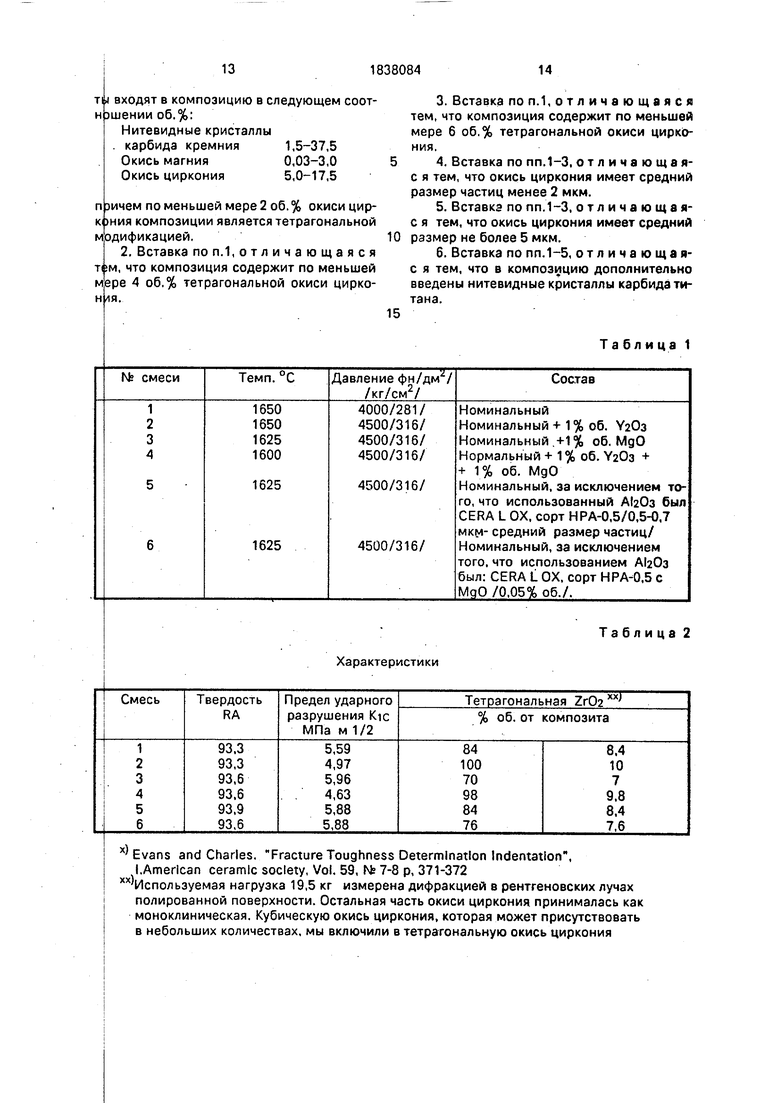

Формула изобретения . Металлорежущая вставка, содержащая керамическую композицию на основе окиси алюминия, армированную нитевидными кристаллами карбида кремния, отличающаяся тем, что керамическая композиция вставки дополнительно содержит окись маг- ния и окись циркония, при этом компоненты входят в композицию в следующем соотнэшении об.%:

Нитевидные кристаллы карбида кремния1,5-37,5 Окись магния 0,03-3,0 Окись циркония 5,0-17,5

п эичем по меньшей мере 2 об.% окиси цир- К ния композиции является тетрагональной модификацией.

2, Вставка по л.1,отличающаяся том, что композиция содержит по меньшей мере 4 об,% тетрагональной окиси цирко- ля.

Характеристики

полированной поверхности. Остальная часть окиси циркония принималась как моноклиническая. Кубическую окись циркония, которая может присутствовать в небольших количествах, мы включили в тетрагональную окись циркония

Таблица 1

Таблица 2

151838084 16

Таблица 3 Токарная обработка стали AIS I 1045/твердость по Бринелю 192-200

Характеристики

Таблица 6

Токарная обработки стали Al S I 1045/твердость по Бринелю 197-199

Таблица 4

Таблица 5

6

70

Авторы

Даты

1993-08-30—Публикация

1991-04-30—Подача