Изобретение относится к области металлургии, а именно к изготовлению крупногабаритных износостойких стальных изделий, например колец, армированных композитами на основе карбидов металлов.

Известен способ изготовления стальных колец, армированных композитами на основе карбидов металлов. Предварительно изготавливается стальное кольцо с кольцевой канавкой, где размещается пористый полуфабрикат из порошков карбидов титана или вольфрама. На полуфабрикате размещается навеска никель-фосфорного сплава с температурой ликвидуса значительно ниже температуры плавления материала кольца. Вся эта конструкция - сборка нагревается в вакууме до температуры выше температуры ликвидуса сплава, после чего расплав инфильтрует пористый полуфабрикат с образованием беспористой композитной вставки в кольцевой канавке. Одновременно расплав смачивает стенки канавки в кольце, благодаря чему композитная вставка припаивается к нему. Таким способом образуется стальное кольцо, армированное слоем износостойкого композита на основе карбида [Заявка Японии, №57-14723, B22F 5/00, B22F 3/26, B22F 7/08, опубликовано 1982.03.26].

Недостатком способа является необходимость использования дорогостоящих вакуумных электропечей для реализации процесса инфильтрации карбидного полуфабриката расплавом металла. Кроме того, эти печи оснащены легкоокисляющимися нагревателями из молибдена и вольфрама, что при отсутствии весьма дорогостоящих систем со шлюзовыми камерами допускает возможность открытия вакуумной камеры печи только при охлаждении до температуры не выше 200°С и приводит к значительной продолжительности операции. Это обстоятельство снижает производительность процесса и существенно повышает затраты на изготовление изделий.

Задачей изобретения является упрощение технологического процесса и повышение производительности труда при изготовлении стальных изделий, например колец, армированных композитом на основе карбида металла при сохранении их качества за счет способа, позволяющего проводить операцию инфильтрации пропитывающего сплава в открытых печах.

Поставленная задача решается способом изготовления армированных стальных изделий, включающим изготовление основы из стали с полостью в виде канавки, выполнение в основе с ее боковой поверхности отверстия и вваривание в него патрубка, размещение в канавке пористого полуфабриката из порошка карбида металла и на полуфабрикате - пропитывающего сплава с температурой ликвидуса ниже температуры плавления основы, приваривание к детали с торца канавки непрерывным швом стальной крышки, подсоединение вакуумной системы к патрубку, вакуумирование полости основы, размещение полученной сборки в печи с рабочей зоной, сообщающейся с атмосферой воздуха, нагрев сборки до температуры, превышающей температуру ликвидуса пропитывающего сплава, но ниже температуры плавления основы, и инфильтрацию полуфабриката пропитывающим сплавом.

Вакуумирование полости может проводиться в течение всего процесса нагрева.

Вакуумирование полости может проводиться до начала нагрева, причем в качестве карбида металла и пропитывающего сплава используют материалы, не содержащие газовых включений, а после вакуумирования полость герметизируют.

В качестве порошка карбида металла может использоваться порошок карбида титана.

В качестве порошка карбида металла может использоваться порошок карбида вольфрама.

В качестве пропитывающего сплава могут использоваться медно-никелевые и никелевые сплавы.

В канавке могут размещать пористый полуфабрикат в виде отдельных элементов.

Нагрев сборки могут вести в засыпке из графитового порошка, причем перед нагревом сборку облицовывают слоем из огнеупорных окислов.

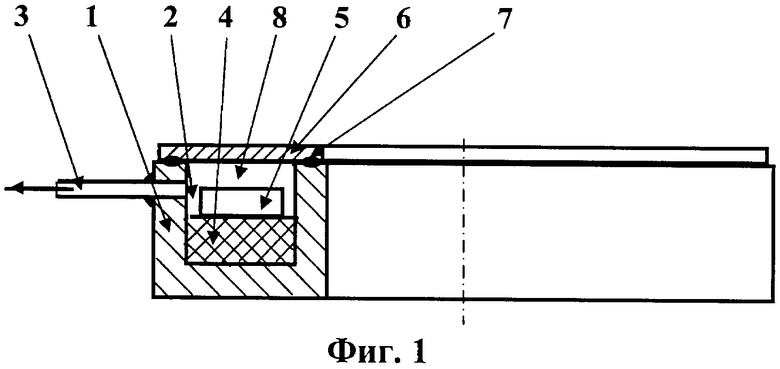

Предлагаемый способ поясняется чертежами:

Фиг.1 - Поперечный разрез сборки перед нагревом:

1 - основа из стали;

2 - полость (кольцевая канавка);

3 - патрубок вакуумный;

4 - пористый полуфабрикат из карбида титана;

5 - пропитывающий сплав;

6 - крышка из стали;

7 - непрерывный сварочный шов;

8 - полости в виде канавки.

Фиг.2 - Спеченные сектора из порошка карбида титана:

4 - пористые сектора (полуфабрикаты) из карбида титана.

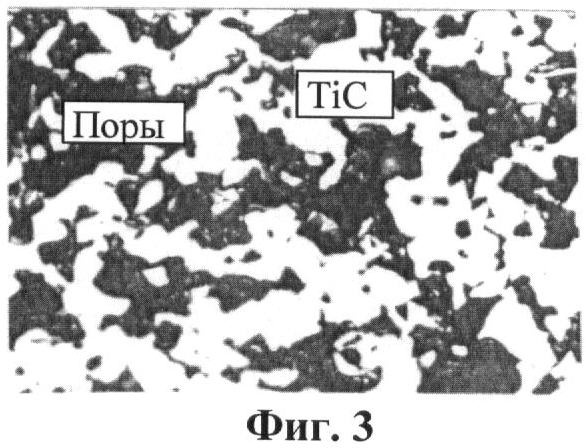

Фиг.3 - Типичная микроструктура спеченного полуфабриката из карбида титана: увеличение - 1000.

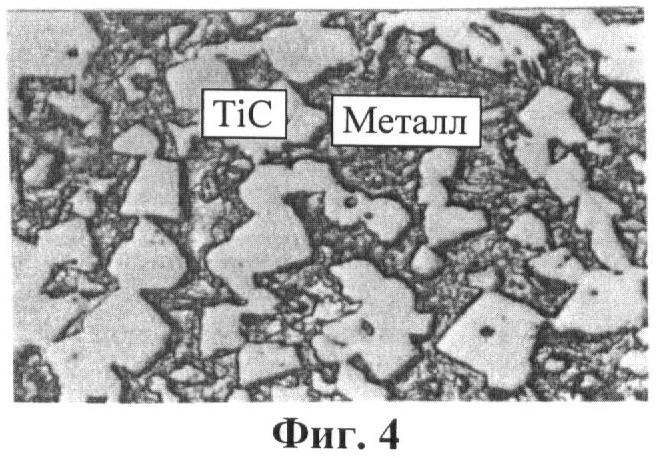

Фиг.4 - Типичная микроструктура инфильтрованного композита на основе карбида титана с металлической связкой: увеличение - 1000.

Фиг.5 - Стальное кольцо, армированное композитом на основе карбида титана с никелевой связкой после эксплуатации:

1 - основа из стали 12Х18Н10Т;

9 - сектора из карбида титана, инфильтрованные никелевым сплавом и монолитно соединенные между собой и со стальной основой.

Фиг.6 - Типичная микроструктура инфильтрованного композита на основе карбида вольфрама зернистостью 0,18-0,28 мм со связкой из медно-никелевого сплава Cu-40%Ni: увеличение - 100.

Пример 1

Изготавливали стальное кольцо, армированное композитом на основе карбида титана (фиг.1). Предварительно готовили несущую основу 1 из стали 12Х18Н10Т размерами ⌀500×⌀390×Н70 мм с кольцевой канавкой 2 размерами ⌀470×⌀420×Н20 мм. Температура плавления стали 12Х18Н10Т составляет 1480±5°С. На боковой стенке выполняли отверстие, куда вваривали длинный патрубок 3 из стали 20 для подсоединения к вакуумной системе. Температура плавления стали 20 составляет 1495±5°С. Путем прессования в металлической пресс-форме и вакуумного спекания порошка карбида титана фракции 3-20 мкм получали полуфабрикаты - сектора 4 толщиной 5 мм и пористостью 38-40%. Размещенные в кольцевой канавке стальной основы сектора в количестве 24 шт. образовывали кольцевой пористый полуфабрикат из карбида титана. На полуфабрикат равномерно по всей поверхности укладывали навеску (с избытком на 3-5% по отношению к общему объему пор полуфабриката и щелей между секторами) пропитывающего сплава 5 следующего состава, % по массе:

Температура ликвидуса сплава составляет 1020±5°С.

После этого на торец кольцевой канавки накладывали крышку 6 из стали 20 толщиной 2,0 мм, который непрерывным швом 7 контактной сваркой соединяли со стальной основой с образованием полости в виде канавки 8. После подсоединения патрубка к вакуумной системе остаточное давление в полости уменьшали до 10-2 Па. Благодаря небольшому объему продолжительность откачки воздуха из полости основы до требуемого остаточного давления не превышала 5 мин.

Сборку без отсоединения от вакуумной системы помещали в камерную открытую электропечь модели ПК 530/14, оснащенную карбидокремниевыми нагревателями, с температурой 1200±10°С, выдерживали 1,5 часа и извлекали. Толщины патрубка 3 и крышки 6 были достаточными для исключения прогорания и разгерметизации полости основы при высокотемпературной выдержке в печи. В ходе проведения операции никелевый сплав расплавлялся, инфильтровывал полуфабрикат из карбида титана и одновременно припаивал его к стальной основе, в результате чего получали стальное кольцо, армированное композитом.

Стальную основу обрабатывали резцовым, а композитный армированный слой - абразивным инструментом. Твердость армированного слоя - композита составляла 66…69 HRC.

Микроструктуры пористого полуфабриката и инфильтрованного композита представлены на фиг.3 и 4.

Армированные стальные кольца (фиг.5) прошли испытания на нефтеперерабатывающем заводе в течение 18 месяцев на установке крекинга газ-ойля в шиберной задвижке в условиях воздействия абразивного газового потока при температурах 670-700°С, причем их стойкость превысила стойкость колец из стали 12Х18Н10Т более чем в 6 раз. Несмотря на появление трещин из-за многократных термоударов сектора из композита 9 не отошли от стальной основы и сохранили работоспособность.

Пример 2

Изготавливали стальное кольцо, армированное композитом на основе карбида титана по примеру 1.

В качестве материала основы взяли сталь 20 с температурой плавления 1495±5°С.

В качестве пропитывающего сплава взяли навеску никелевого сплава ЖС6К с добавкой 1,5% фосфора, имеющего температуру ликвидуса 1300±5°С.

Сборку без отсоединения от вакуумной системы помещали в открытую печь с температурой 1400±10°С, где выдерживали 2,5 часа.

Твердость композита составляла 64…66 HRC.

Пример 3

Изготавливали стальное кольцо, армированное композитом на основе карбида вольфрама - зернового "Рэлита" фракции 0,18-0,28 мм со связкой из медно-никелевого сплава Cu-40%Ni.

Стальную основу изготавливали по примеру 1. Карбид вольфрама размещали в кольцевой канавке и виброуплотняли под давлением стального кольцевого пуансона с получением толщины слоя 5 мм. Пористость уплотненного порошкового полуфабриката составляла 50-55%. На пористом полуфабрикате размещали навеску медно-никелевого сплава Cu-40%Ni и полость основы герметизировали стальной крышкой.

Сборку без отсоединения от вакуумной системы помещали в открытую печь с температурой 1300±10°С, где выдерживали 2,0 часа.

Твердость композита составляла 45…55 HRC.

Микроструктура инфильтрованного композита на основе карбида вольфрама представлена на фиг.6.

Пример 4

Изготавливали стальное кольцо, армированное композитом на основе карбида вольфрама по примеру 3. Карбид вольфрама предварительно просушивали при температуре 70°С, а медно-никелевый сплав использовали из плотных отливок, не содержащих газовых включений.

После сборки стальное кольцо подсоединяли к вакуумной системе, остаточное давление доводили до 10-2 Па, патрубок сплющивали и герметично заваривали. Сборку помещали в открытую печь с температурой 1300±10°С, где выдерживали 2,0 часа.

Твердость композита составляла 45…55 HRC.

Пример 5

Изготавливали стальное кольцо, армированное композитом на основе карбида титана по примеру 2.

На сборку наносили тонкий слой жидкой обмазки на основе порошков окисей алюминия и кремния, сушили при температуре 80±10°С в течение 5 часов, в результате чего на ней образовывался защитный слой из огнеупорных окислов. Далее сборку располагали в контейнере из стали 20, покрывали порошком графита толщиной слоя 5…10 мм и без отсоединения от вакуумной системы помещали в открытую печь с температурой 1400±10°С, где выдерживали 2,5 часа.

На стальном кольце, крышке и патрубке окалина практически отсутствовала за счет создания слоя защитного газа СО, образующегося при сгорании графита. Диффузия углерода в стальную основу не обнаружена.

Твердость композита составляла 64…66 HRC.

Таким образом, способ по настоящему изобретению позволяет упростить технологический процесс, исключить необходимость использования вакуумных электропечей, значительно сократить продолжительность операции инфильтрации сплавом и повысить производительность труда при изготовлении стальных изделий, например колец и дисков, армированных композитом на основе карбида металла, при сохранении их качества.

Изобретение относится к способам изготовления армированных стальных изделий, в частности армированных колец. Способ включает изготовление основы из стали с полостью в виде канавки, выполнение в основе с ее боковой поверхности отверстия и вваривание в него патрубка. После чего в канавке размещают пористый полуфабрикат из порошка карбида металла и на полуфабрикате - пропитывающий сплав с температурой ликвидуса ниже температуры плавления основы. К основе с торца канавки непрерывным швом приваривают стальную крышку, подсоединяют вакуумную систему к патрубку и вакуумируют полость основы. Затем полученную сборку размещают в печи с рабочей зоной, сообщающейся с атмосферой воздуха, и осуществляют нагрев сборки до температуры, превышающей температуру ликвидуса пропитывающего сплава, но ниже температуры плавления основы, и инфильтрацию полуфабриката пропитывающим сплавом. Технический результат - повышение производительности, упрощение технологического процесса. 7 з.п. ф-лы, 6 ил.

1. Способ изготовления армированных стальных изделий, включающий изготовление основы из стали с полостью в виде канавки, выполнение в основе с ее боковой поверхности отверстия и вваривание в него патрубка, размещение в канавке пористого полуфабриката из порошка карбида металла и на полуфабрикате - пропитывающего сплава с температурой ликвидуса ниже температуры плавления основы, приваривание к основе с торца канавки непрерывным швом стальной крышки, подсоединение вакуумной системы к патрубку, вакуумирование полости основы, размещение полученной сборки в печи с рабочей зоной, сообщающейся с атмосферой воздуха, нагрев сборки до температуры, превышающей температуру ликвидуса пропитывающего сплава, но ниже температуры плавления основы, и инфильтрацию полуфабриката пропитывающим сплавом.

2. Способ по п.1, отличающийся тем, что вакуумирование полости проводят в течение всего процесса нагрева.

3. Способ по п.1, отличающийся тем, что вакуумирование полости проводят до начала нагрева, причем в качестве карбида металла и инфильтрующего сплава используют материалы, несодержащие газовых включений, а после вакуумирования полость герметизируют.

4. Способ по п.1, отличающийся тем, что в качестве порошка карбида металла используют порошок карбида титана.

5. Способ по п.1, отличающийся тем, что в качестве порошка карбида металла используют порошок карбида вольфрама.

6. Способ по п.1, отличающийся тем, что в качестве пропитывающего сплава используют медно-никелевые или никелевые сплавы.

7. Способ по п.1, отличающийся тем, что в канавке размещают пористый полуфабрикат в виде отдельных элементов.

8. Способ по п.1, отличающийся тем, что нагрев сборки ведут в засыпке из графитового порошка, причем перед нагревом сборку облицовывают слоем из огнеупорных окислов.

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 2005 |

|

RU2285585C1 |

| ВТУЛКА РАДИАЛЬНОЙ ОПОРЫ СКОЛЬЖЕНИЯ | 2005 |

|

RU2298452C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО СЛОЯ НА РАБОЧЕЙ ПОВЕРХНОСТИ ОПОР СКОЛЬЖЕНИЯ | 2003 |

|

RU2274776C2 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2010-06-27—Публикация

2008-04-10—Подача