Техническое решение относится к области металлургии и может быть использовано для получения изделий из керметов на основе карбида титана, содержащих металлическую связку.

Известен способ изготовления инфильтрованных изделий на основе карбида титана, включающий подготовку керамической формы с верхним отверстием, размещение в форме порошка карбида титана, виброуплотнение с получением формовки, спекание и инфильтрацию полученного карбидного полуфабриката пропитывающей металлической связкой в одной и той же форме в неокислительной среде [патент RU 2319580 С2, 2008].

Вибрационное воздействие на порошок в процессе формования снижает трение между частицами порошка, а также между порошком и стенками формы, за счет чего уменьшается вероятность образования арочных структур и, как следствие, увеличивается плотность формовки, содержание карбида титана и твердость получаемого изделия из кермета.

Однако вибрационное уплотнение, в т.ч. и увлажненного (водой, спиртом) порошка карбида титана может обеспечить объемную плотность карбидного полуфабриката не более 58-62% от теоретической с соответствующим содержанием карбида титана в кермете и недостаточно высокой твердостью - HRC 60-64. Это связано с тем, что предлагаемые порошки карбида титана содержат частицы остроконечной формы, которые плохо поддаются упаковке и, в результате, максимальная объемная плотность не превышает указанной величины. При округлой же форме частиц порошка карбида и определенных фракционных составах за счет вибрационного формования удается получить требуемую упаковку частиц и обеспечить плотность порошка карбида титана до 70% и выше.

Известно, что достижение плотности карбида титана до 70% возможно также при прессовании в металлических пресс-формах с давлениями 400-500 МПа. Однако высокие давления в хрупкой керамической форме исключены из-за опасности ее разрушения. Кроме того, жесткое прессование хрупких карбидных материалов не позволяет получать однородные формовки и, соответственно, керметные изделия однородной структуры.

Известен способ уплотнения, включающий размещение порошка в металлической матрице и его прессование пуансоном при воздействии колебаний ультразвуковой частоты, передаваемых через стенки матрицы [патент SU 1574367 А1, 1990].

Способ не может быть использован для уплотнения порошка карбида титана в керамической форме-матрице из-за невозможности эффективной передачи колебаний через стенки формы, опасности разрушения внутренних стенок формы воздействием карбидного порошка и полного разрушения большими статическими давлениями.

Известен способ уплотнения порошка, включающий увлажнение порошка пластифицирующей жидкостью и последующее прессование в металлической пресс-форме жесткими элементами с одновременным воздействием ультразвуковых колебаний [патент RU 2100313 С1, 1997].

Недостатком способа является необходимость извлечения из металлической пресс-формы недостаточно прочной «сырой» формовки хрупкого карбидного порошка и ее монтаж в керамическую форму с опасностью разрушения. При использовании же для получения формовки керамической пресс-формы, имеющей пористость до 30%, то через ее стенки трудно передать ультразвуковые колебания в карбидный порошок.

Известен способ (прототип) изготовления изделия из кермета на основе карбида титана, содержащего металлическую связку, включающий размещение порошка карбида титана в керамической форме с верхним отверстием, вибрационное уплотнение с низкой частотой, спекание порошка карбида титана в нагревательной камере печи с неокислительной средой с получением пористого карбидного полуфабриката, расплавление пропитывающей металлической связки в тигле, расположенном в упомянутой нагревательной камере, с обеспечением поддержания температуры карбидного полуфабриката выше температуры ликвидуса пропитывающей металлической связки, заливку полученного расплава пропитывающей металлической связки в керамическую форму с обеспечением соприкосновения с карбидным полуфабрикатом, инфильтрацию карбидного полуфабриката расплавом пропитывающей металлической связки, охлаждение с обеспечением кристаллизации металлической связки в поровом пространстве карбидного полуфабриката с получением изделия [патент RU 2525965 С2, B22F 3/26, 20.05.2014].

Однако способ также не исключает опасности разрушения внутренних стенок формы под воздействием порошка карбида титана при введении в него ультразвуковых колебаний.

Задачей изобретения является способ изготовления изделия из кермета на основе карбида титана, содержащего металлическую связку, с повышенной твердостью за счет увеличения плотности карбидного полуфабриката в керамической форме путем введения ультразвуковых колебаний в увлажненный порошок карбида титана.

Поставленная задача решается способом, включающим размещение порошка карбида титана в керамической форме с верхним отверстием, увлажнение порошка карбида титана жидкостью, установку в верхнее отверстие наддавливающего пуансона, вибрационное уплотнение порошка карбида титана, спекание порошка карбида титана в нагревательной камере печи с неокислительной средой с получением пористого карбидного полуфабриката, расплавление пропитывающей металлической связки в тигле, расположенном в упомянутой нагревательной камере, с обеспечением поддержания температуры карбидного полуфабриката выше температуры ликвидуса пропитывающей металлической связки, заливку полученного расплава пропитывающей металлической связки в керамическую форму с обеспечением соприкосновения с карбидным полуфабрикатом, инфильтрацию карбидного полуфабриката расплавом пропитывающей металлической связки, охлаждение с обеспечением кристаллизации металлической связки в поровом пространстве карбидного полуфабриката с получением изделия, отличающийся тем, что используют керамическую форму, внутренние стенки которой покрыты звукоизоляционной удаляемой пленкой, выполненную с нижним отверстием, в котором размещают нижний пуансон, при этом увлажнение карбида титана жидкостью ведут путем вакуумирования керамической формы через нижнее отверстие, а вибрационное уплотнение порошка карбида титана ведут колебаниями ультразвуковой частоты, вводимыми через наддавливающий пуансон.

При этом может быть использована звукоизоляционная удаляемая пленка толщиной 3…15 мкм из каучука.

Вибрационное уплотнение порошка карбида титана дополнительно может вестись колебаниями ультразвуковой частоты, вводимыми через нижний пуансон.

Вибрационное уплотнение порошка карбида титана может вестись колебаниями ультразвуковой частоты одновременно через наддавливающий пуансон и нижний пуансон.

Может быть осуществлен поворот формы относительно горизонтальной оси на 180° для повышения однородности «сырой» формовки.

При воздействии на увлажненный порошок карбида титана колебаниями, например, частотой 18-26 кГц острые уголки частиц скалываются, частицы приобретают округлую форму, а порошок - более плотную упаковку.

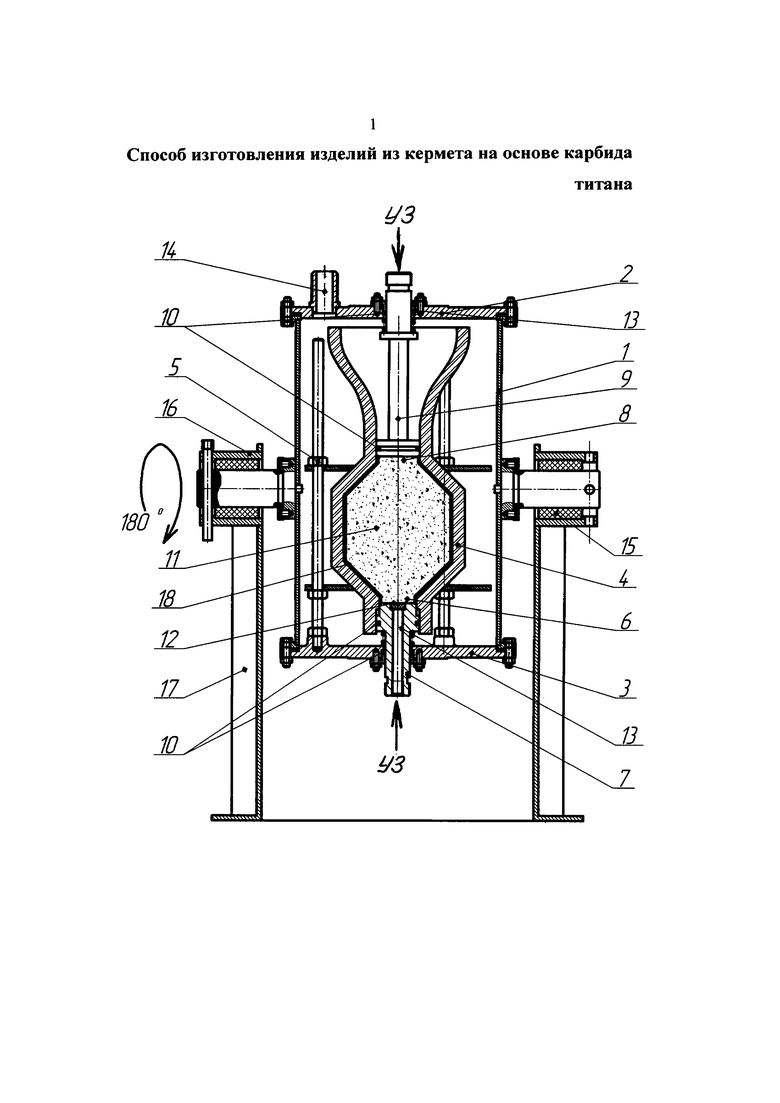

Способ может быть реализован устройством для уплотнения порошка в керамической форме, схема которого приведена на чертеже.

Устройство состоит из контейнера 1, герметично закрываемого верхней 2 и нижней 3 крышками. Внутри контейнера электрокорундовая форма 4 зафиксирована с помощью узла крепления 5, позволяющая регулировать положение формы по высоте. Форма имеет нижнее отверстие 6 для ввода нижнего пуансона 7 и верхнее отверстие 8 для ввода наддавливающего пуансона 9. При необходимости нижнее отверстие может быть закрыто пористой пробкой (условно не показана), не пропускающей порошок, но пропускающей газ. Зазоры между отверстиями формы и пуансонами отделены друг от друга звукоизоляционными и герметичными прокладками (резина, фторопласт) 10. Нижний пуансон имеет центральное отверстие, позволяющее с помощью насоса вакуумировать контейнер и порошковую формовку 11. Верхний торец нижнего пуансона закрыт пористой прокладкой 12, не пропускающей порошок, но пропускающей жидкость и газ. Пуансоны прижимаются к карбидному порошку прижимными пружинами 13.

Верхняя крышка снабжена патрубком 14 с герметичным клапаном для вакуумирования и напуска воздуха в контейнер.

Контейнер через звукоизоляционные втулки 15 расположен на двух опорах 16 со стойками 17, позволяющих поворачивать его на 180° («вверх дном») относительно горизонтальной оси.

Внутренние стенки формы покрыты звукоизоляционной пленкой 18 известным методом, например нанесением и сушкой 0,4-0,6%-ного раствора каучука в бензине.

К рабочим торцам магнитострикционных преобразователей-излучателей (условно не показаны), предназначенных для создания ультразвуковых колебаний в порошковой формовке, жестко присоединяются наддавливающий и нижний пуансоны. Корпуса преобразователей через переходной зажим (условно не показаны) жестко присоединяются к крышкам контейнера. Пуансоны изготавливаются из сталей 40Х (30ХГСА) и их длины выполняют кратными длине полуволны собственной резонансной частоты.

Пример 1.

Получали шаровую пробку диаметром 90 мм из кермета на основе карбида титана со связкой из никелевого сплава ЖС6У. Изготовили керамическую форму по выплавляемой модели с верхним отверстием для размещения порошка карбида титана и ввода наддавливающего пуансона и нижним отверстием для отсоса воздуха из полости формы и установки нижнего пуансона. Подготовили 0,4-0,6%-ный раствор каучука СКИ-3 в бензине, который залили во внутреннюю полость формы, предварительно закрыв нижнее отверстие пробкой, не пропускающей жидкость. Далее раствор вылили и оставшийся на внутренних стенках формы слой раствора просушили при температуре 50-70°С в течение 2-3-х часов с получением пленки каучука толщиной 5-6 мкм.

Из нижнего отверстия пробку удалили и ввели пуансон 7. Зазор между пуансоном и отверстием герметизировали уплотнительными кольцами 10 и закрыли нижнюю крышку 3.

В форме разместили порошок карбида титана (фракция 1-75 мкм), в верхнее отверстие ввели наддавливающий пуансон 9, контейнер закрыли крышкой 2. Пуансон прижали к порошку пружиной 13 с удельными давлениями 0,05-0,5 МПа. Порошок предварительно уплотнили колебаниями с частотой 40-50 Гц и амплитудой 0,1-0,6 мм до плотности 50-52%.

Наддавливающий пуансон убрали и форму залили мерным объемом жидкости (20% от массы порошка), после чего снова установили и прижали его к порошку. Включили вакуумный насос, через центральное отверстие нижнего пуансона при закрытом клапане патрубка 14 откачали воздух из формовки для полного заполнения жидкостью разряженного порового пространства формовки.

Порошок дополнительно уплотнили низкочастотными колебаниями 40-50 Гц и амплитудой 0,1-0,6 мм до плотности 58-62%.

К наддавливающему пуансону присоединили магнитострикционный преобразователь АИФП 0,7-22 с резонансной частотой колебаний 22±3,5 кГц мощностью 0,7-1,2 кВт. В качестве источника колебаний использовали ультразвуковой генератор УЗГ-2-22МС. На порошок через наддавливающий пуансон воздействовали ультразвуковыми колебаниями в течение 5-10 мин, после чего плотность порошка карбида титана достигла 65-66% от теоретической. После этого форму просушили и выдержали в вакуумной камере печи при температуре 1600°С в течение 1-2 часов с получением в ней пористого полуфабриката. Далее в той же камере в отдельном тигле расплавили, залили и инфильтровали пористый полуфабрикат никелевым сплавом ЖС6У при температуре 1560-1580°С.

Твердость кермета после инфильтрации и охлаждения составляла HRC 65-67.

Пример 2.

По примеру 1 получали шаровую пробку диаметром 90 мм из кермета на основе карбида титана со связкой из никелевого сплава ЖС6У.

При этом ультразвуковые колебания одновременно вводили также через нижний пуансон, после чего плотность порошка карбида титана в керамической форме достигла 67-69% от теоретической.

Твердость кермета после инфильтрации и охлаждения составляла HRC 68-70.

Опыты показали, что при толщине пленки менее 3 мкм нарушалась ее сплошность, сопровождающаяся разрушением внутренних стенок формы, а толщина сверх 15 мкм нецелесообразна в связи с повышением затрат на ее удаление при спекании формовки.

Использование изобретения в полном объеме позволило получать в форме однородные пористые карбидные полуфабрикаты плотностью до 69-70% и однородные заготовки из кермета на основе карбида титана твердостью до 70 HRC.

Иызобретение относится к изготовлению изделий из кермета на основе карбида титана, содержащего металлическую связку. Способ включает размещение порошка карбида титана в керамической форме с верхним отверстием, увлажнение порошка, установку в верхнее отверстие наддавливающего пуансона, вибрационное уплотнение, спекание в нагревательной камере печи с неокислительной средой с получением пористого карбидного полуфабриката, расплавление пропитывающей металлической связки в тигле, расположенном в упомянутой нагревательной камере, инфильтрацию карбидного полуфабриката расплавом пропитывающей металлической связки, охлаждение с обеспечением кристаллизации металлической связки в поровом пространстве карбидного полуфабриката с получением изделия. Используют керамическую форму, внутренние стенки которой покрыты звукоизоляционной удаляемой пленкой, выполненную с нижним отверстием, в котором размещают нижний пуансон. Увлажнение карбида титана жидкостью ведут путем вакуумирования керамической формы через нижнее отверстие, а вибрационное уплотнение порошка карбида титана ведут колебаниями ультразвуковой частоты, вводимыми через наддавливающий пуансон. Обеспечивается повышение твердости. 4 з.п. ф-лы, 1 пр.

1. Способ изготовления изделия из кермета на основе карбида титана, содержащего металлическую связку, включающий размещение порошка карбида титана в керамической форме с верхним отверстием, увлажнение порошка карбида титана жидкостью, установку в верхнее отверстие наддавливающего пуансона, вибрационное уплотнение порошка карбида титана, спекание порошка карбида титана в нагревательной камере печи с неокислительной средой с получением пористого карбидного полуфабриката, расплавление пропитывающей металлической связки в тигле, расположенном в упомянутой нагревательной камере, с обеспечением поддержания температуры карбидного полуфабриката выше температуры ликвидуса пропитывающей металлической связки, заливку полученного расплава пропитывающей металлической связки в керамическую форму с обеспечением соприкосновения с карбидным полуфабрикатом, инфильтрацию карбидного полуфабриката расплавом пропитывающей металлической связки, охлаждение с обеспечением кристаллизации металлической связки в поровом пространстве карбидного полуфабриката с получением изделия, отличающийся тем, что используют керамическую форму, внутренние стенки которой покрыты звукоизоляционной удаляемой пленкой, выполненную с нижним отверстием, в котором размещают нижний пуансон, при этом увлажнение карбида титана жидкостью ведут путем вакуумирования керамической формы через нижнее отверстие, а вибрационное уплотнение порошка карбида титана ведут колебаниями ультразвуковой частоты, вводимыми через наддавливающий пуансон.

2. Способ по п. 1, отличающийся тем, что используют звукоизоляционную удаляемую пленку толщиной 3…15 мкм из каучука.

3. Способ по п. 1, отличающийся тем, что вибрационное уплотнение порошка карбида титана дополнительно ведут колебаниями ультразвуковой частоты, вводимыми через нижний пуансон.

4. Способ по п. 3, отличающийся тем, что вибрационное уплотнение порошка карбида титана ведут колебаниями ультразвуковой частоты одновременно через наддавливающий пуансон и нижний пуансон.

5. Способ по п. 1, отличающийся тем, что осуществляют поворот формы относительно горизонтальной оси на 180°.

| ШАРОВОЙ ЗАТВОР ИЗ КЕРМЕТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2525965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЛИ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ ИЗ КОМПОЗИТА НА ОСНОВЕ КАРБИДА | 2005 |

|

RU2319580C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1994 |

|

RU2100313C1 |

| Способ уплотнения порошка | 1988 |

|

SU1574367A1 |

| Способ получения композиционного материала | 1988 |

|

SU1830056A3 |

| US 6338906 B1, 15.01.2002. | |||

Авторы

Даты

2017-06-27—Публикация

2015-07-13—Подача