Предлагаемый объект относится к области металлургии, в частности к производству заготовок из альфа+бета свинцовой деформируемой латуни. По российскому стандарту ГОСТ 15527 к альфа+бета деформируемым латуням относятся сплавы меди с цинком, содержащие более 33% цинка. В свинцовых латунях свинец присутствует в виде отдельной третьей фазы, повышая триботехнические свойства изделий и улучшая способность к обработке резанием.

Из уровня техники известен способ производства горячепрессованных заготовок из свинцовой латуни, включающий нагрев заготовок, перенос заготовки в контейнер пресса и последующее прессование [1]. Имеются справочные данные, характеризующие тепловые условия осуществления процесса прессования. В книге [1, с.246] для свинцовых латуней марок ЛС59-1, ЛС58-2, ЛС60-2 установлен интервал температур прессования 650-700°С.

Японская фирма Toto Ltd получила патент США № US 6458222 [2], в котором описан способ производства полуфабрикатов из латуни с добавками свинца, включающий нагрев заготовок до температуры 300-650°С и последующее горячее прессование. Такая низкая температура нагрева объясняется стремлением сохранить в сплаве гамма-фазу, образовавшуюся в результате повышенного содержания в латуни олова (до 7%).

В описании к патенту № RU 2016134 [3] со ссылкой на техническую документацию Каменск-Уральского завода ОЦМ изложен способ производства полуфабрикатов из свинцовой латуни, включающий нагрев заготовок до 740°С, перенос заготовки в контейнер пресса и последующее прессование. Допуск на температуру нагрева установлен в диапазоне плюс-минус 40°С, что составляет интервал 700…780°С. Следует отметить, что в производственных условиях стремятся назначить температуру нагрева заготовок, близкую к нижней границе температурного интервала, преследуя цель снижения окалинообразования и уменьшения потерь металла.

Из уровня развития техники в качестве прототипа выбран способ производства горячепрессованных заготовок из свинцовой латуни, включающий нагрев заготовок, перенос заготовки в контейнер пресса и последующее прессование [4]. В соответствии с рекомендациями, приведенными в прототипе [4, с.769], температура нагрева предназначенных для прессования слитков из латуней ЛС59-1, ЛС63-3 устанавливается на уровне 650-780°С в зависимости от диаметра слитка и вида полуфабриката, что не противоречит вышеприведенным данным технологии Каменск-Уральского завода ОЦМ.

Однако анализ состояния свинцовых альфа+бета латуней в данном довольно широком температурном диапазоне приводит к выводу о наличии в материале двух структурных составляющих: альфа+бета-структуры и бета-фазы, причем в зависимости от конкретной температуры в пресс-изделии устанавливается определенное соотношение фаз, не контролируемое изготовителем. В результате свойства полуфабриката оказываются не стабильными по его длине, что снижает потребительские характеристики продукции. Кроме того, прессование материала в двухфазной области приводит к реализации крайне неравномерной картины течения металла, что вызывает появление дефектов, например, в виде развитой пресс-утяжины.

Предлагается способ изготовления горячедеформированных прутковых заготовок из свинцовой латуни, включающий нагрев заготовок, перенос заготовки в контейнер пресса и последующее прессование. Способ отличается тем, что нагрев заготовок производят выше температуры перехода (α+β)-структуры в β-фазу, но ниже на 100°С температуры солидус.

В этом случае состояние деформируемого материала отличается большой однородностью, поскольку он весь целиком находится в однофазном состоянии. Однако до проведения промышленных экспериментов, выполненных авторами, было трудно доказать, что эта однородность достигается, поскольку для прессования характерна неоднородная картина распределения температур по очагу деформации, что показано в статье [5] расчетом тепловых полей, а в статье [6] измерением температур инструмента в производственных условиях.

При прессовании в одних макрообъемах тепло интенсивно отводится, в других макрообъемах тепло интенсивно выделяется, поэтому нагрев заготовки до определенной температуры может не гарантировать достижения необходимого результата.

Фазовое состояние свинцовых латуней характеризуется диаграммой состояния системы Cu-Zn, а влияние свинца оценивается с помощью принципа Гийе [4]. В соответствии с ним влияние третьего компонента (свинца) оценивается за счет изменения содержания цинка на фазовой диаграмме. Кажущееся содержание цинка подсчитывается по формуле

где D - количество третьего компонента, k - коэффициент эквивалентности, для свинца k=1. Если подставить последнее значение в формулу (1), то получим для свинцовых латуней А'=А, и на диаграмме состояния Cu-Zn свинец полностью играет роль цинка.

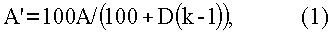

В соответствии с ГОСТ 15527 альфа+бета свинцовые латуни представлены марками ЛС59-1 и ЛС60-1, но, кроме этого, могут производиться и другие марки по иным нормативным документам, включая зарубежные стандарты. Наиболее распространенной маркой латуни является ЛС59-1. Номинальное кажущееся содержание цинка в латуни ЛС59-1 (57…60% Cu) составляет 40+1=41%. Поле допуска содержания цинка составляет минус 1 - плюс 2%. На диаграмме состояния (фиг.1) длина горизонтальной стороны выделенного прямоугольника 1 показывает поле допуска кажущегося содержания цинка для латуни ЛС59-1. Длина вертикальной стороны этого же прямоугольника показывает температурный интервал нагрева заготовки по прототипу. Видно, что прямоугольник пересекает линия перехода из альфа+бета-состояния в бета-состояние. Поэтому в условиях прототипа сплав находится в виде смеси фаз, что приводит к неоднородности истечения при прессовании, неоднородности получаемой структуры и повышенным отходам в виде пресс-утяжины.

На этой же диаграмме прямоугольник 2 характеризует условия обработки по предлагаемому техническому решению. Для того же состава сплава вертикальная сторона прямоугольника характеризует температурный интервал 780-800°С. Видно, что вся область прямоугольника находится за пределами фазового перехода альфа+бета-состояния в бета-состояние. Именно поэтому процесс осуществляется без недостатков, характерных для прототипа.

Содержание примесей в латуни может несколько сдвигать линии фазовых превращений на диаграмме, поэтому общей рекомендацией является необходимость нагрева заготовок выше температуры перехода альфа+бета-структуры в бета-фазу, но ниже на 100°С температуры солидус. Частной рекомендацией, опробованной в производственных условиях, является нагрев заготовок до температуры 780-800°С, что относится к маркам альфа+бета свинцовых латуней, производимых промышленностью в настоящее время. Однако при производстве иных марок латуней, например, по зарубежным стандартам следует руководствоваться более общим подходом.

Линия 3 на диаграмме состояния характеризует температуру солидус. Для латуни ЛС59-1 она составляет 900°С. Известно, что обработка сплавов непосредственно вблизи температуры солидус может привести к перегреву или пережогу. Из опытов установлено, что прессование ниже 800°С, т.е. ниже на 100°С температуры ликвидус, обеспечивает получение качественной структуры металла.

На фиг.1 приведена часть диаграммы фазового состояния системы Cu-Zn с указанием областей существования альфа+бета и бета-структур для прототипа и по предлагаемому решению.

Пример 1. В условиях прототипа слиток из латуни ЛС59-1 диаметром 172 мм и длиной 470 мм нагревали до температуры 680-700°С, переносили заготовку в контейнер пресса и осуществляли прессование прутка диаметром 11 мм.

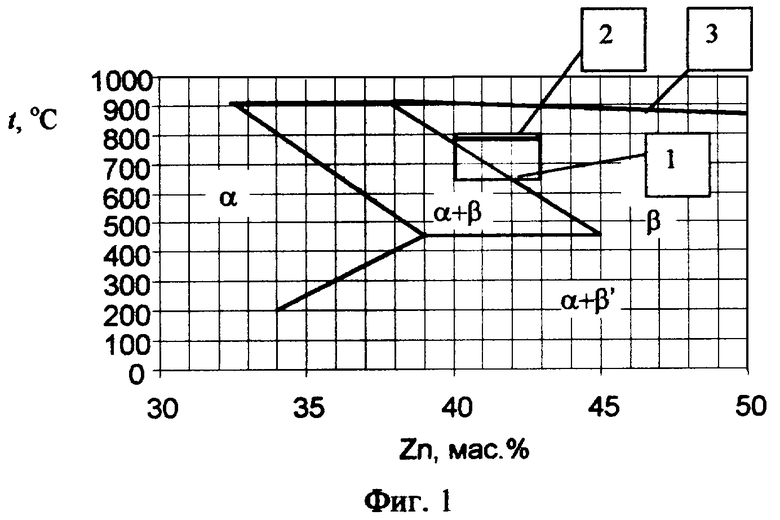

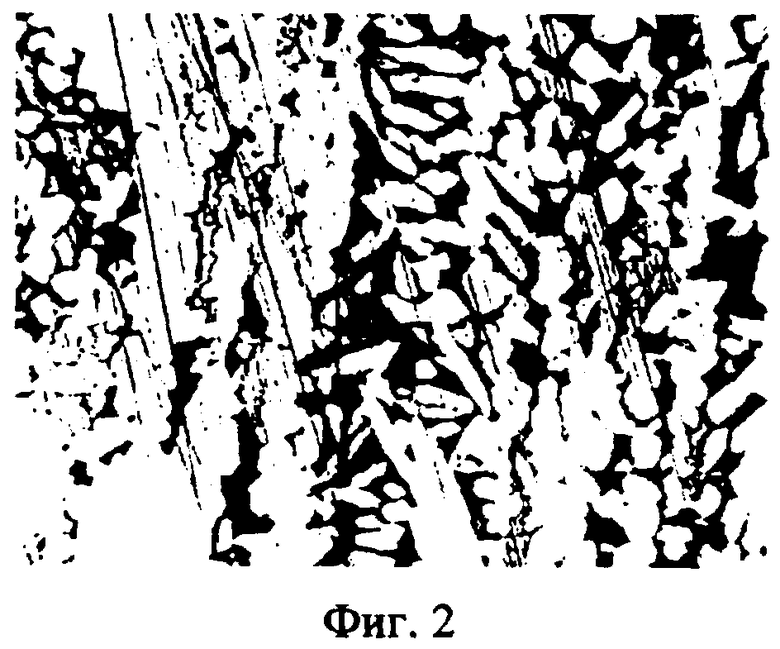

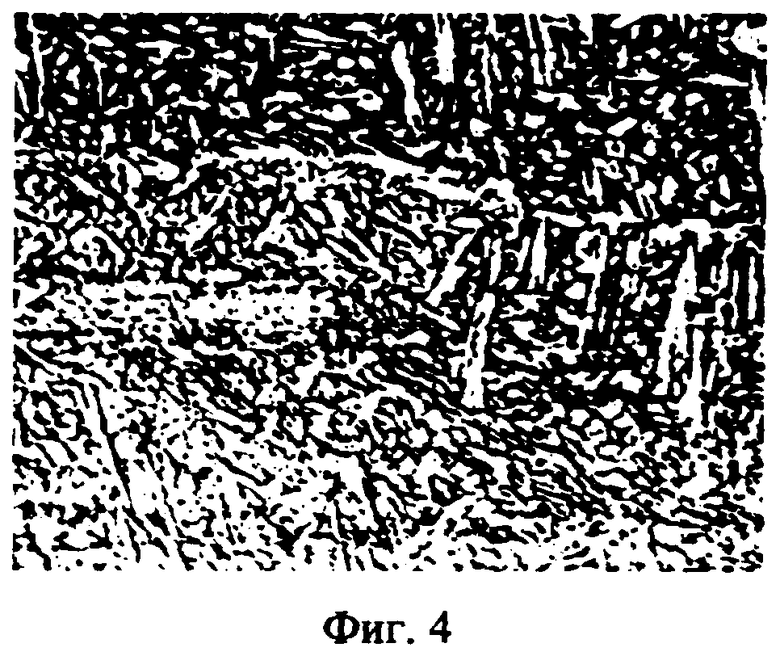

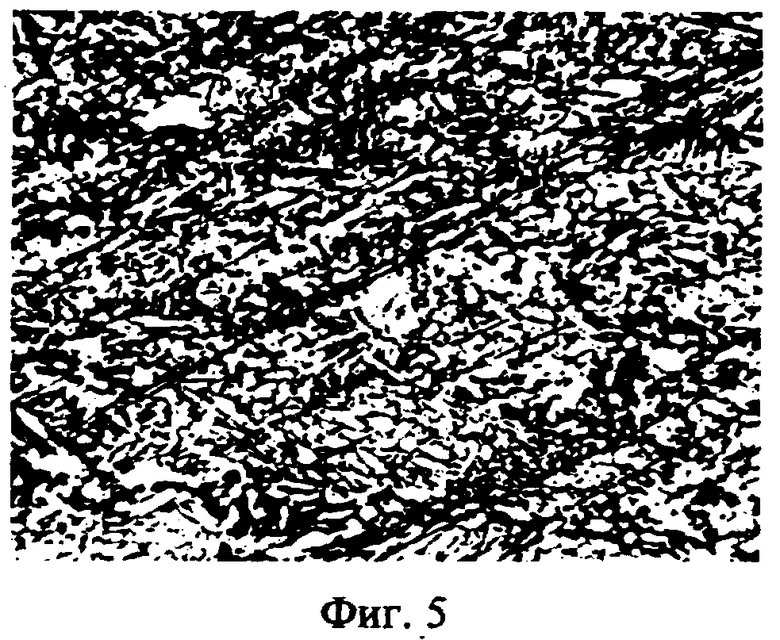

На фиг.2 с увеличением (×200) показана структура в продольном направлении переднего конца полученной заготовки, а на фото фиг.3 - утяжинного конца заготовки. Сравнение показывает на высокий уровень неоднородности структуры, что сказалось и на механических характеристиках (определены по пяти образцам, приводятся средние величины). Металл переднего конца характеризуется временным сопротивлением σв=420 МПа, относительным удлинением δ=26%, а для металла утяжинного конца σв=385 МПа, δ=11%. Сравнение средних величин показывает, что различия σв составляют 9%, а δ - 58%. При плановой величине пресс-остатка длина пресс-утяжины составила 13 м.

Пример 2. В условиях предлагаемого технического решения слиток из латуни ЛС59-1 диаметром 172 мм и длиной 470 мм нагревали до температуры 780…800°С, переносили заготовку в контейнер пресса и осуществляли прессование прутка диаметром 11 мм. Как видно из диаграммы фиг.1, этот температурный диапазон выше температуры перехода альфа+бета-структуры в бета-фазу, но ниже на 100°С температуры солидус.

На фиг.4 с увеличением (×200) показана структура в продольном направлении переднего конца полученной заготовки, а на фиг.5 - утяжинного конца заготовки. Сравнение показывает резкое улучшение однородности структуры, что сказалось и на механических характеристиках (определены усреднением величин при прессовании десяти слитков, приводятся средние величины). Металл переднего конца характеризуется временным сопротивлением σв=432 МПа, относительным удлинением δ=14,6%, а для металла утяжинного конца σв=436 МПа и δ=18,1%. Сравнение средних величин показывает, что различия σв составляют 1%, а δ - 24%. При плановой величине пресс-остатка длина пресс-утяжины составила 2,2 м.

Сравнение с прототипом показывает, что однородность распределения временного сопротивления по длине заготовки улучшилась на 9-1=8%, однородность относительного удлинения улучшилась на 58-24=34%. Отходы на обрезь пресс-утяжины уменьшились на 100(13-2,2)/13=83%.

Качественно аналогичный результат был получен при прессовании слитков из латуни марки ЛС60-1.

Пример 3. Слиток из латуни ЛС59-1 диаметром 172 мм и длиной 470 мм нагревали до температуры 820°С, переносили заготовку в контейнер пресса и осуществляли прессование прутка диаметром 11 мм. В этом варианте прессования температура оказалась слишком велика, вследствие пережога возникли трещины на боковой поверхности пресс-изделия.

Технический результат от применения заявляемого объекта заключается в повышении однородности структуры металла и распределении механических свойств по длине изделия, а также уменьшении отходов производства.

Литература

1. Щерба В.Н., Райтбарг Л.Х. Технология прессования металлов. М.: Металлургия, 1995, 336 с.

2. Патент RU2016134. Способ производства полуфабрикатов из латуни / Б.Н.Ефремов и др. IPC C22F 1/08. Publ. 1994.07.15.

3. Патент №US6458222. Metal material, brass and method for manufacturing the same. Appl.: Toto Ltd (JP). Inv.: Matsubara; Ryuji, Ashie; Nobuyuki, Nakamura; Katsuaki. IPC C22F 1/08. Publ. 2002-02-01.

4. Обработка цветных металлов и сплавов: Справочник /Под ред. Л.Е.Миллера. М.: Металлургиздат, 1961. 872 с.

5. Логинов Ю.Н., Мякошин В.И., Семенов А.П. Влияние процессов контактной теплопередачи на кинематику процесса прессования латуней / В сб. тр.1 Росс. конф. «Кузнецы Урала-2005», Екатеринбург, 2005. С.187-194.

6. Логинов Ю.Н., Семенов A.П. Измерение температуры инструмента при горячем прессовании прутков из меди и латуни. Кузнечно-штамповочное производство, 2006, №4. С.10-13.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ СВИНЦОВЫХ ЛАТУНЕЙ | 2007 |

|

RU2352682C2 |

| Способ прямого прессования изделий | 1989 |

|

SU1690879A1 |

| Латунь для сверхпластической формовки деталей с малой остаточной пористостью | 2018 |

|

RU2699423C1 |

| Способ изготовления прессованных профилей из высокопрочных деформируемых алюминиевых сплавов системы Al-Zn-Mg-Cu с добавками переходных металлов | 2019 |

|

RU2733233C1 |

| Латунный сплав для изготовления прутков | 2021 |

|

RU2768921C1 |

| ЛАТУНЬ ДЛЯ КОЛЕЦ СИНХРОНИЗАТОРОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК | 2020 |

|

RU2763371C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ПРОФИЛЕЙ | 2009 |

|

RU2411094C2 |

| Способ изготовления заготовок из антифрикционной бронзы литьем с последующей экструзией | 2021 |

|

RU2760688C1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ Ai-Mg-Si | 2004 |

|

RU2277451C1 |

Изобретение относится к металлообработке, в частности к производству прессованных заготовок из медных сплавов. Заготовки из свинцовой альфа+бета латуни нагревают выше температуры перехода альфа+бета-структуры в бета-фазу, но ниже на 100°С температуры солидус, переносят в контейнер пресса и прессуют. Обеспечивается повышение однородности структуры металла и распределения механических свойств по длине изделия, а также уменьшение отходов производства. 5 ил.

Способ производства горячепрессованных прутковых заготовок из свинцовой альфа+бета-латуни, включающий нагрев заготовок, перенос заготовки в контейнер пресса и последующее прессование, отличающийся тем, что нагрев заготовок производят выше температуры перехода альфа+бета-структуры в бета-фазу, но ниже на 100°С температуры солидус.

| ЗИНОВЬЕВ А.В | |||

| и др | |||

| Технология обработки давлением цветных металлов и сплавов | |||

| - М.: Металлургия, 1992, с.267-275 | |||

| СПОСОБ ПРОИЗВОДСТВА ПОЛУФАБРИКАТОВ ИЗ ЛАТУНИ | 1992 |

|

RU2016134C1 |

| Способ изготовления проволоки из труднодеформируемых медных сплавов | 1986 |

|

SU1386321A1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ МЕХАНИЗМ ДЛЯ САМОДВИЖУЩИХСЯ ЭКИПАЖЕЙ | 1925 |

|

SU7883A1 |

| СМИРЯГИН А.П | |||

| и др | |||

| Промышленные цветные металлы и сплавы | |||

| - М.: Металлургия, 1974, с.141-142. | |||

Авторы

Даты

2010-06-27—Публикация

2008-01-09—Подача