Изобретение относится к способам и устройствам для тонкого измельчения строительных материалов и может быть наиболее широко использовано в строительной промышленности.

В настоящее время процесс измельчения цементного клинкера и других вяжущих в шаровых мельницах до крупности мельче 0,071 мм поглощает около 35 кВт·ч электроэнергии на 1 т готового продукта при износе мелющих тел до 2,5 кг на 1 т. В центробежных роликовых мельницах «Лоше» эти величины ниже на 15%.

Такие высокие энергозатраты и износ объясняются неэффективным методом приложения сил к материалу.

В этой связи поиск новых энерго- и рессурсосберегающих способов измельчения материалов является весьма актуальной задачей.

Известен способ измельчения материалов в шаровых мельницах (Вайсберг Л.А., Зарогатский Л.П., Туркин В.Я. Вибрационные дробилки, ВСЕГЕИ, СП, 2004, стр.46, рис.14), включающий массированное воздействие на измельчаемый материал падающих или скользящих относительно друг друга шаров. Шары контактируют друг с другом и с футеровкой мельницы в точке, поэтому эффективность процесса измельчения материала, попадающего в зону их контакта, весьма низкая.

Известен способ внутрислойного измельчения материала (реклама гидровалковых прессов фирмы ThyssenKrupp Polysius на сайте www.polysius.com), включающий сжатие слоя материала между двумя мелющими телами. Способ реализуется в валковых дробилках, где валки прижимаются друг к другу гидроцилиндрами. Материал, загружаемый между валками, сжимается с силой, существенно превышающий предел прочности кусков материала. Поэтому после разрушения материал выходит из зазора между валками в виде спрессованных пластин, требующих дополнительного разрушения, а значит, дополнительной энергии на этот процесс.

Известен принимаемый за наиболее близкий аналог способ измельчения, осуществляемый в конусной инерционной дробилке (а.с. СССР №1230671, В02С 2/00, 2/02 от 15.05.1986 г.), включающий разрушение материала внутри собственного слоя сжатием и сдвигом между двумя мелющими телами качения. Вибрационное взаимодействие тел существенно повышает активность измельчения, что увеличивает степень измельчения и производительность в сравнении с предыдущим аналогом.

Однако достигнутые технологические параметры еще не достаточны для замены шаровых мельниц.

Задача предлагаемого способа - снижение энергозатрат на процесс внутрислойного измельчения минимум в 6-8 раз в сравнении с шаровой мельницей, в 2 раза в сравнении с гидровалковыми прессами или на 30% в сравнении с прототипом.

Поставленная задача решается тем, что в способе разрушения материала внутри собственного слоя сжатием и сдвигом между двумя мелющими телами качения в соответствии с настоящим изобретением обоим видам деформации придают знакопеременный характер, и в момент снятия нагрузки из зоны деформации принудительно удаляют частицы материала готовой крупности.

Известно, что любой материал разрушается значительно легче, если действующие на него силы имеют встречное знакопеременное направление, а если они действуют еще и в разных плоскостях по отношению к центру деформации, то эффект только усиливается. Кроме того, такие силы закручивают по орбите кругового маятника наружное мелющее тело, что создает центробежную силу в зоне разгрузки. Те же силы разрыхляют слой материала после деформации. Суммарное действие этих сил обеспечивает условия для немедленной эвакуации продукта готовой крупности в нижележащие слои после каждого цикла деформации слоя. В итоге обеспечивается более активное удаление готового продукта из мелющей камеры.

Таким образом, в заявляемом способе осуществляется главное правило измельчения: не измельчать ничего лишнего.

Промышленная реализация способа осуществлялась в машине с двумя мелющими телами качения, каждое из которых снабжено своим виброприводом. Рабочие поверхности мелющих тел образуют мелющую камеру, в которую самотеком из бункера под давлением массы своего столба загружается измельчаемый материал. Вибрирующие мелющие тела обеспечивают деформацию сдвига и сжатия слоя, а гравитационная и центробежная силы создают условия активной принудительной эвакуации из слоя продукта готовой крупности. Процесс осуществляется в замкнутом цикле с возвратом недоизмельченного материала в мелющую камеру.

Работа по измельчению цементного клинкера в различных режимах (переменные частота, сила, зазор между телами) показала, что предлагаемый способ снижает энергозатраты в сравнении с шаровыми мельницами в 6-8 раз, в сравнении с гидровалковыми прессами в 2 раза, а в сравнении с прототипом на 30%.

Таким образом, отличительные признаки заявляемого способа обеспечивают решение поставленной задачи.

Для осуществления заявленного способа используется виброимпульсная мельница.

Известна вибрационная дробилка (патент США №4592517 от 03.06.1986 г.), содержащая корпус с наружным конусом и сферической опорой для внутреннего конуса с валом, на котором размещен вибратор. При вращении вибратора создается центробежная сила, заставляющая внутренний конус совершать гирационное движение с обкаткой по наружному конусу через слой материала.

Слой материала подвергается знакопеременному виброимпульсному сжатию. В момент снятия давления мелкая фракция за счет гравитации выводится из зоны сжатия слоя. Устройство позволяет снизить энергозатраты в сравнении с шаровыми мельницами в 3 раза и в сравнении с гидровалковыми - в 1,2 раза.

Известна принимаемая за наиболее близкий аналог вибрационная дробилка (а.с. СССР №1347974 от 28.06.1984 г.), содержащая корпус с наружным конусом и сферической опорой для внутреннего конуса с валом, на котором с помощью подшипника смонтирован вибратор, ведомый противовибратором, смонтированным в подшипнике корпуса. В известной мельнице эффект измельчения материала внутри собственного слоя значительнее в сравнении с предыдущим аналогом благодаря наличию двух противофазных вибраторов, увеличивающих силу сжатия слоя. В результате энергозатраты в сравнении с шаровыми мельницами снижаются в 4,5 раза, а в сравнении с гидровалковыми прессами - в 1,4 раза.

Однако в этих аналогах еще не достигается решение задачи заявляемого способа.

Задачей настоящего изобретения является осуществление цели, поставленной в заявляемом способе, то есть создание мельницы, обеспечивающей за счет своих конструктивных, кинематических и динамических характеристик снижение энергозатрат на измельчение в сравнении с шаровой мельницей в 6-8 раз, в сравнении с гидровалковыми прессами в 2 раза, а в сравнении с прототипом на 30%.

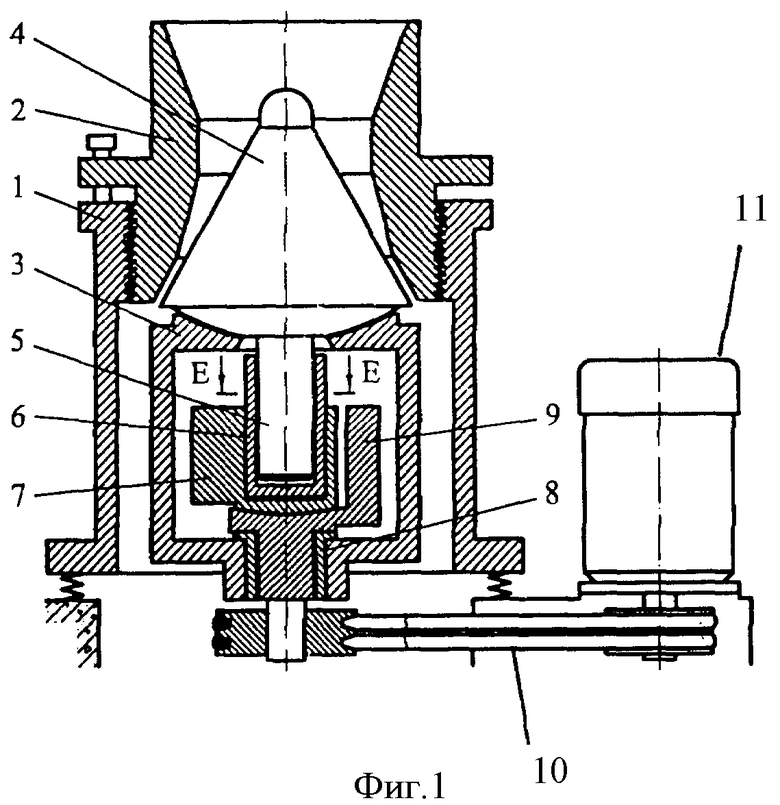

Поставленная задача решается тем, что в известной мельнице, содержащей корпус с наружным конусом и сферической опорой для внутреннего конуса с валом и смонтированным на нем с помощью подшипника ведомым вибратором, приводом которого является ведущий вибратор, размещенный в подшипнике корпуса, при этом центр тяжести ведущего вибратора в соответствии с настоящим изобретением размещен в вертикальной плоскости, положение которой на 25-35° опережает по направлению вращения вибраторов вертикальную плоскость, в которой размещен центр тяжести вибратора внутреннего конуса.

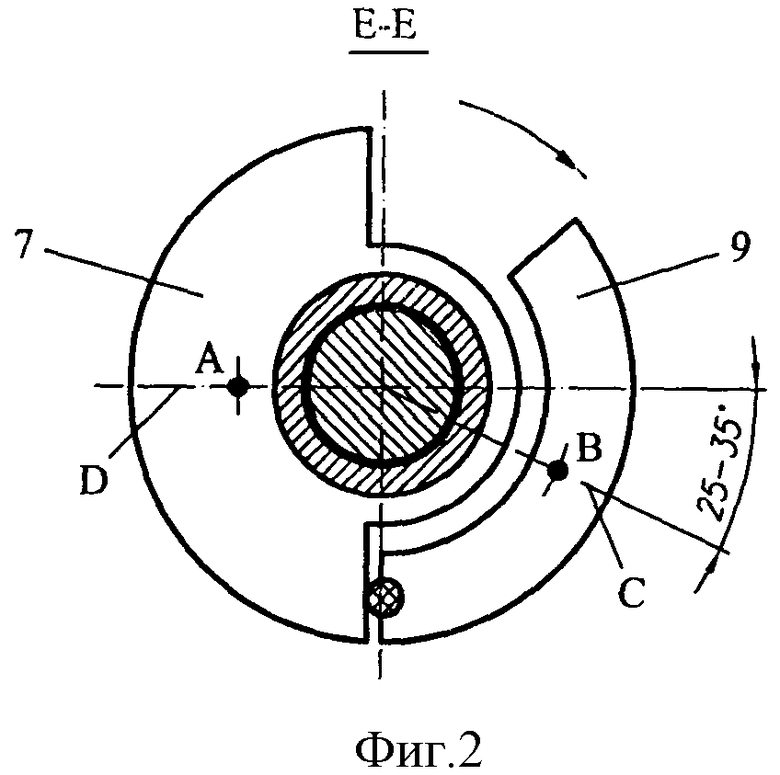

На фиг.1 в продольном разрезе показано предлагаемое устройство для осуществления способа, а на фиг.2 - вид сверху на ведомый и ведущий приводные вибраторы мелющих тел устройства.

Устройство (фиг.1) содержит корпус 1 с наружным мелющим конусом 2 и сферической опорой 3 для внутреннего мелющего конуса 4 с валом 5, на котором с помощью подшипника 6 смонтирован вибратор 7. В подшипнике 8 корпуса 1 установлен вибратор 9 наружного конуса 2. Центры тяжести «А» и «В» соответственно вибраторов внутреннего конуса 4 и наружного конуса 2 лежат в одной горизонтальной плоскости. Вибратор 9 соединен клиноременной передачей 10 с двигателем 11. Вибратор 9 (фиг.2) выполнен приводным элементом вибратора 7. Центр тяжести «В» лежит в вертикальной плоскости «С», которая на 25-35° опережает по ходу вращения вибраторов вертикальную плоскость «D», в которой лежит центр тяжести «А» вибратора 7.

Устройство работает следующим образом. От двигателя 11 через клиноременную передачу 10 вращение передается вибратору 9, который в свою очередь как толкатель вводит во вращение вибратор 7. Оба вибратора создают центробежную силу, которая передается соответственно корпусу 1 с наружным конусом 2 (вибратор 9) и внутреннему конусу 4 (вибратор 7). Измельчаемый материал заполняет слоем круговой зазор между рабочими поверхностями мелющих конусов 2 и 4. Оба конуса получают круговое движение в одном направлении и одновременно движение в сторону сближения со смещением сил относительно точки сближения, что позволяет материалу эффективно разрушатся внутри собственного слоя.

Однако сближение конусов происходит под углом 25-35°, что приводит к сдвигу слоя в момент его сжатия, приводящему к повышению степени измельчения почти в 2 раза в сравнении с прототипом, где сдвиг проявляется слабо. Выбранный угол опережения в пределах 25-35° является оптимальным для смещения встречных усилий деформации и для рационального расхода энергии в сочетании с рациональной степенью измельчения. Выход за пределы заданного углового диапазона приводит к нерациональным энергозатратам и снижению степени измельчения.

Маятниковое движение конусов и мелющей камеры создает в ее нижней части центробежную силу, составляющая которой направлена вниз в сторону разгрузки. В сочетании с разрыхляющим эффектом слоя из-за взаимодействия встречных, но смещенных относительно центра деформации сил создается эффект эвакуации измельченного продукта в дополнении к гравитационной силе, что повышает производительность мельницы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРАБОЛИЧЕСКАЯ ВИБРОИМПУЛЬСНАЯ МЕЛЬНИЦА | 2008 |

|

RU2383390C1 |

| ПАРАБОЛИЧЕСКАЯ ВИБРОИМПУЛЬСНАЯ МЕЛЬНИЦА | 2012 |

|

RU2507004C1 |

| ИНЕРЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 1999 |

|

RU2174445C2 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА | 2006 |

|

RU2343000C2 |

| СПОСОБ ДВУХСТАДИЙНОГО ПРИГОТОВЛЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2001 |

|

RU2214445C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2113521C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА ИЗ УГЛЕШЛАМОВ | 2001 |

|

RU2214446C2 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ | 1999 |

|

RU2174444C2 |

| Конусная инерционная дробилка | 1982 |

|

SU1080847A1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ И КОНУСНАЯ ДРОБИЛКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1997 |

|

RU2128082C1 |

Изобретение относится к способам и устройствам для тонкого измельчения строительных материалов и может быть наиболее широко использовано в строительной промышленности. Устройство для измельчения стройматериалов содержит корпус с наружным конусом и сферической опорой для внутреннего конуса с валом и смонтированным на нем с помощью подшипника ведомым вибратором, приводом которого является ведущий вибратор, размещенный в подшипнике корпуса. Центр тяжести ведущего вибратора размещен в вертикальной плоскости, положение которой на 25-35° опережает по направлению вращения вибраторов вертикальную плоскость, в которой размещен центр тяжести вибратора внутреннего конуса. Изобретение позволяет снизить энергозатраты на измельчение. 2 н.п. ф-лы, 2 ил.

1. Устройство для измельчения стройматериалов, содержащее корпус с наружным конусом и сферической опорой для внутреннего конуса с валом и смонтированным на нем с помощью подшипника ведомым вибратором, приводом которого является ведущий вибратор, размещенный в подшипнике корпуса, отличающееся тем, что центр тяжести ведущего вибратора размещен в вертикальной плоскости, положение которой на 25-35° опережает по направлению вращения вибраторов вертикальную плоскость, в которой размещен центр тяжести вибратора внутреннего конуса.

2. Способ измельчения стройматериалов при помощи устройства по п.1, включающий разрушение материала внутри собственного слоя сжатием и сдвигом между двумя мелющими телами качения, отличающийся тем, что обоим видам деформации придают знакопеременный характер, и в момент снятия нагрузки из зоны деформации удаляют частицы материала готовой крупности.

| Конусная инерционная дробилка | 1984 |

|

SU1230671A1 |

| Конусная инерционная дробилка | 1984 |

|

SU1347974A1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ И КОНУСНАЯ ДРОБИЛКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1997 |

|

RU2128082C1 |

| Конусная инерционная дробилка | 1983 |

|

SU1310020A1 |

| Конусная дробилка | 1987 |

|

SU1502082A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1990 |

|

RU2014887C1 |

| US 4592517 A, 03.06.1986 | |||

| US 3456889 A, 22.07.1969 | |||

| US 3481548 A, 02.12.1969. | |||

Авторы

Даты

2010-07-10—Публикация

2008-08-26—Подача