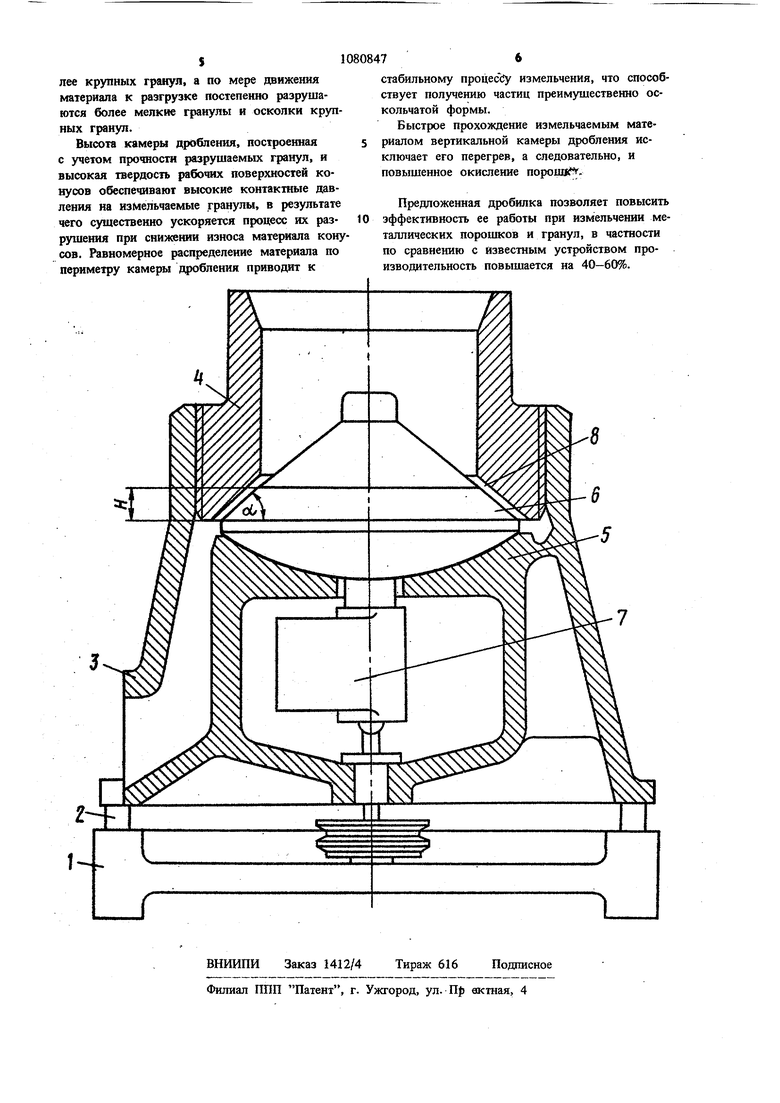

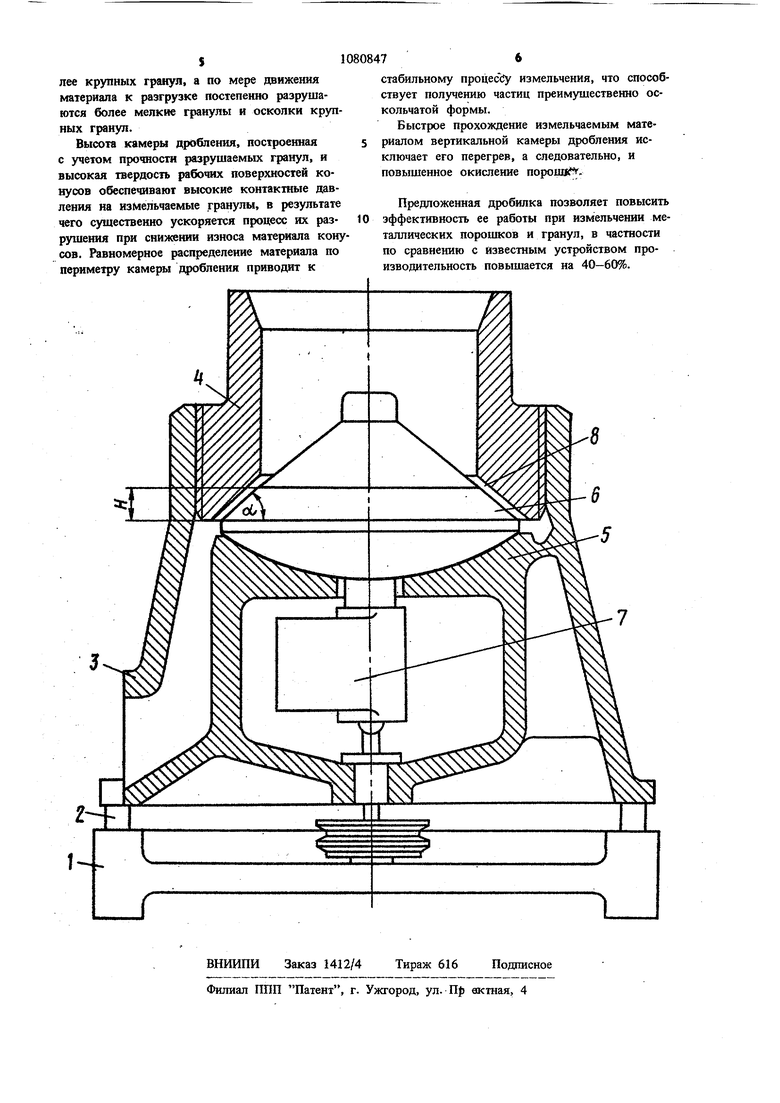

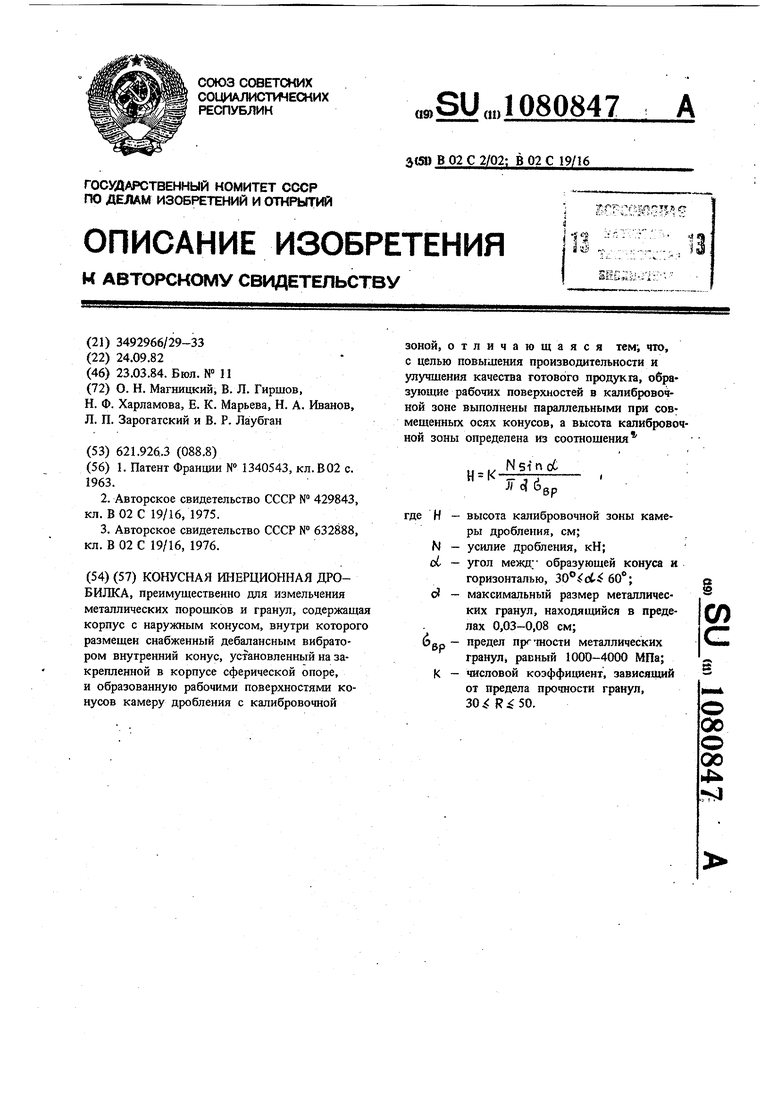

Изобретение относится к порошковой металлургии, а именно к оборудованию для измельчения металлических порошков и гранул. Известно, что порошки и. гранулы сферической формь1из; металлических сплавов с ог раниченной пластичностью не удается спрессовать при комнатной температуре даже при высоких давлениях прессования, вплоть до 2000 МПа (20 тс/см). Это ограничивает возможность изготовления изделий из легированных сталей и сплавов малоотходными методами порошковой металлургии. Механическое измельчение указанных матери алов обеспечивает получение части оскольчатой формы с шероховатой поверхностью и, в принципе, решает проблему холодного прессования порошковых изделий. Известна шаровая мельница с мешалкой дл сухого измельчения, применяемая в технологии порошкообразных порошков окиси железа и хрома, содержащая цилиндрический корпус со свободно расположенными мелющими телами, вертикальный вал с приводом и рабо чими органами в виде дисков 11. Недостатком мельницы является невысокая производительность, а также напрессовывание порошка на стенки и дно корпуса. Большее применение имеет измельчение в вибрационных шаровых мельницах. Однако такой процесс для многих, в том числе и инструментальных сталей является энергоемким и малопроизводительным из-за малых удельных давлений, передаваемых на измельчаемый материал в связи с относи г тельно небольшой массой каждого шара, и из за расположения части материала в зазорах между шарами, что приводит к уменьшению числа возможных циклов воздействия шаров на измельчаемый материал. Известна также вибророликовая мельница, содержащая корпус, имеющий полость с коническими поверхностями, внутри которой размещен снабжеьшый де балансными вибратора ми ролик, рабочие поверхности которого такж вьшолнены коническими. Оси корпуса и роли ка расположены горизонтально. Между рабочи ми поверхностями корпуса и ролика образована горизонтальная кольцевая камера измель чения. При работе мельницы ось ролика под действием дебалансных вибраторов совершает параллельные перемещения (описывает шшинд рическую поверхность). В этой мельнице усилие, передаваемое на измельчаемый материал определяется не массой активного тела (ролика), а центробежной силой, развиваемой дебапансными вибраторами, которая может быть значительно больше усилий, создаваемых шарами виброшаровой мельницы. При наличии одного мелющего тела (ролика) за один цикл (один оборот дебаланса вибратора) нагрузке подвергается весь обьем материала, находящегося в измельчительной камере 2. Недостатки вибророликовой мельницы при измельчении металлических порошков и гранул заключаются в том, что при горизонтальном расположении измельчительной камеры измельчаемый материал распределяется неравномерно по ее окружности. Различная толщина подвижного слоя материала приводит к изменению условий измельчения в течение одного цикла. Это отрицательно сказывается на эффективности измельчения и на форме получаемых частиц. При этом горизонтальное расположение измельчительной камеры определяет медленное движение материала от загрузки к загрузке, т.е. материал значительное время находится в камере измельчения и подвергается силовому воздействию ролика. Это приводит к повышенному окислению порошков, что снижает эффективность последующих технологических операций. Кроме того при параллельном перемещении оси ролика происходит одинаковая деформация слоя материала по всей длине камеры измельчения. При этом слой материала обладает максимальной сопротивляемостью к разрушению, что ограничивает эффективность работы такой мельницы, Наиболее близкой к изобретению по технической сущности является конусная инерционная дробилка, преимущественно для измельчения металлических порошков и гранул, содержащая корпус с наружным конусом, внутри которого размещен снабженный дебаланснь1м вибратором внутренний конус, установленный на закрепленной в корпусе сферической опоре, и образованную рабочими поверхностями конусов рабочую камеру с калибровочной зоной. При работе дробилки материал по окружности камеры дробления располагается равномерным слоем. Вертикальное расположение камеры дробления обеспечивает быстрое перемещение Измельчаемого материала от загрузки к разгрузке. При гирационном движении внутреннего конуса, когда его ось описывает коническую поверхностР, сжатие материала постепенно увеличивается по мере его продвижения к разгрузке. Максимальную нагрузку испытывает материал в нижней зоне камеры дробления. При таком нагружении сопротивляемость слоя материала разрушению снижается. Все это способствует повышению эЛАективности измельчения и качества пол)Д1аемого продукта 3. Однако в процессе испытаний этой дробил ки при измельчении металлических порошков и гранул были выявлены следующие недостатки. При существующей форме камеры дробления измельчение происходит только в нижней ее части, что приводит к местному износу рабочих поверхностей конусов. Длина образующих рабочих поверхностей камеры дробления, выбранная без учета свойств пере рабатываемого материала не позволяет создать оптимальные условия нагружения для повыщения эффективности разрущения металлических порошков и гранул. В итоге ук занные недостатки отрицательно влияют как на качество измельченного материала, так и на производительность дробилки по готовому продукту. Цель изобретения - повышение производи тельности и улучшение качества готового продукта. Указанная цель достигается тем, что в ко нусной инерционной дробилке, преимуществе но для измельчения металлических порошков и гранул, содержащей корпус с наружным конусом, внутри которого размещен снабженный дебалансным вибратором внутренний конус, установленный на закрепленной в корпусе сферической опоре, и образованную рабочими поверхностями конусов камеру др ления с калибровочной зоной, образующие р бочих поверхностей в калибровочной зоне в полнены параллельными при совмещенных осях конусов, а высота калибровочной зоны определена из соотношения н. высота калибровочной зоны мембр ны дробления, см; усилие дробления, кН; угол между образующей конуса и горизонталью, 30° об . 60 ; максимальный размер металлически гранул, находящийся в пределах 0,03-0,08 см; ап редел прочности металлических гра нул, равный 1000-4000 МПа; . К - числовой коэффициент, зависящий от предела прочности гранул, 30 : R -i 50. На чертеже показана конструктивная схем инерционной дробилки. Устройство содержит установленный на опору 1 через упругие амортизаторы 2 корпус 3, несущий наружный конус 4 и установленный внутри него на сферической .опоре 5 внутренний конус 6, на валу кото474рого размещен дебалансный вибратор 7. Обращенные друг к другу рабочие поверхности конусов 4 и 6 образуют камеру дробления с калибровочной зоной 8 и на всей высоте калибровочной зоны 8 параллельны друг другу при совмещенных конусов. Высота калибровочной зоны камеры дробления Н определена из упомянутой выше зависимости. При определении высоты Н для порошков и гранул, предел прочности которых равен, примерно, 1000 МПа, нужно принимать числовой козффидиент, равный 30, а если предел прочности равен, примерно, 4000 МПа, то числовой коэффициент берется равным 50. Для промежуточных значений пропорционально принимаются и промежуточные значения числового коэффициента. Например, для гранул с пределом прочности 2500 МПа должен быть принят числовой коэффициент, равный 40. Рабочие поверхности конусов 4 и 6 вьшолнены с твердостью 1,05-1,15 от твердости измельчаемого материала, например 62-64 единиц по шкале Роквелла для измельчения гранул из быстрорежущей стали. При этом пределы величины угла об выбираются из следующих условий. При угле наклона меньше 30° существенно снижается производительность дробилки из-за медленного движения измельчаемого материала в дробящем пространстве. Если угол наклона выбран больще 60°, то становится неустойчивым положение дробящего конуса, смонтированного на сферической опоре. Пределы изменения угла 30°i ot 60° установлены экспериментально при дроблении металлических порошков и гранул. Дробилка работает следующим образом. При вращении дебаланса вибратора 7 создается дробящая сила, заставляющая внутренний конус 6 совершать на сферической опоре ,5 гирационное движение, при котором его ось описывает конусную поверхность с вершиной в центре сферической опоры. При гирационном движении внутреннего конуса 6 он обкатывается по наружному конусу 4 через слой измельчаемого материала, находящегося в калибровочной зоне. 8. При этом вибрация опоры 1 отсутствует,, так как корпус 3 соединен с опорой 1 через амортизаторы 2. В связи с тем, что ось внутреннего конуса 6 описывает при своем движении коническую поверхность, ход его рабочей поверхности по направлению к рабочей поверхности наружного конуса 4 в верхней части камеры дробления имеет минимальную величину, а в нижний - максимальную. При таком движении рабочей поверхности внутреннего конуса в верхней части камеры дробления происходит разрушение только наибо

| название | год | авторы | номер документа |

|---|---|---|---|

| Конусная дробилка | 1987 |

|

SU1502082A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ МЕЛЬНИЦА | 1991 |

|

RU2023504C1 |

| Способ настройки инерционной конусной дробилки | 1981 |

|

SU990291A1 |

| Конусная инерционная дробилка | 1990 |

|

SU1766505A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ КОРЫ ОТ ДРОБЛЕНОЙ ДРЕВЕСНОЙ МАССЫ | 1993 |

|

RU2074089C1 |

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2009 |

|

RU2419488C2 |

| ВИБРАЦИОННАЯ КОНУСНАЯ ДРОБИЛКА | 2009 |

|

RU2429911C2 |

| КОНУСНАЯ ВИБРАЦИОННАЯ ДРОБИЛКА | 2009 |

|

RU2401700C1 |

| Конусная инерционная дробилка | 1983 |

|

SU1155291A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1996 |

|

RU2097133C1 |

КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА, преимущественно для измельчения металлических порошков и гранул, содержащая корпус с наружным конусом, внутри которого размещен снабженный дебалансным вибратором внутренний конус, установленный на закрепленной в корпусе сферической опоре, и образованную рабочими поверхностями конусов камеру дробления с калибровочной зоной, отличающаяся тем; что, с целью повышения производительности и улучшения качества готового продукта, образующие рабочих поверхностей в калибровочной зоне выполнены параллельными при совмещенных осях конусов, а высота калибровочной зоны определена из соотношения н 37с|ё ер высота калибровочной зоны камегде Н ры дробления, см; усилие дробления, кН; М об угол между образующей конуса и горизонталью, 60 j о максимальный размер металличесО) G ких гранул, находящийся в пределах 0,03-0,08 см; 6рпредел прочности металлических гранул равный 1000-4000 МПа; К - числовой коэффициент, зависящий от предела прочности гранул, 30.. 00 О 00 4 Ы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Франции Г 1340543, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-03-23—Публикация

1982-09-24—Подача