Изобретение относится к составам для изготовления полировального инструмента и, в частности, относится к изготовлению полировального инструмента на тканевой основе, который может быть использован для полирования поверхности различных изделий, выполненных из стали и различных сплавов, и, в частности, для полирования столовых приборов, изделий художественных промыслов, ювелирных изделий.

Известен состав по патенту РФ №2047446, В24D 3/34, 1995 г., содержащий битумный лак, фенольный лак, четыреххлористый углерод, бутиловый спирт. Данный состав содержит токсичные соединения: фенольный лак, четыреххлористый углерод (предельно допустимая концентрация 20 мг/м3), битумный лак; композиция по патенту Болгария №37304, C08L 29/04, 1985 г., состоящая из 3-15% раствора поливинилового спирта в воде. Эта композиция содержит водорастворимый полимер (поливиниловый спирт) с невысоким содержанием сухого остатка (до 15%), что в целом снижает износостойкость полировальных кругов, работающих во влажных средах; состав для пропитки текстильных материалов по патенту РФ №2187521, C08L 9/10, C08L 0/04, 2002.08.20, содержащий комбинацию латексов ДБА-1 - водную дисперсию тройного сополимера бутадиена, бутилакрилата и амида метакриловой кислоты и СКД-1c - сополимера бутадиена с метакриловой кислотой, взятых в массовом соотношении ДБА-1:СКД-1с 30:70-50:50 в пересчете на сухое вещество - 100,0 мас.ч., конденсированный водный раствор смолы на основе резорцина и формальдегида 350-400 мас.ч., полученный в присутствии едкого натра, выдержанный 7-15 ч при 20-30°С, при соотношении исходных компонентов, мас.ч.: резорцина 25, водный раствор формальдегида 37% концентрации 41,0-43,0, едкий натр 10% концентрации - 19-21, вода 760,0-780,0, аммиак водный 25% 8,0-10,0 мас.ч., вода 350-400 мас.ч., этот состав содержит токсичную смолу на основе резорцина и формальдегида; композиция по патенту РФ №2294943, МПК C08J 15/14, В24D 3/04, 2007.03.10, содержащая эпоксиновалачный блок-сополимер, бутадиеннитрильный каучук, стеарин, криолит, абразивный наполнитель. Композиция сложна по составу и содержит токсичную добавку (эпоксидную смолу ЭД-20, для отверждения которой, как правило, используют токсичные полиамины).

Тканевые полировальные круги без пропитки имеют небольшую стойкость, быстро изнашиваются, особенно на основе лубяных волокон (например, льна, сизаля). Такие волокна характеризуются жесткостью, хрупкостью и высоким водопоглощением. При полировании круги нагреваются до высоких температур (80-120°С) и подвергаются термоокислительной деструкции, что приводит к снижению износостойкости полировального инструмента.

Как правило, полирование проводится с применением полировальных и шлифовальных паст на водной основе, поэтому важно невысокое водопоглощение и высокая водостойкость пропиточных составов и самих полировальных кругов, пропитанных различными составами. При недостаточной водостойкости и теплостойкости значительно снижается работоспособность полировальных кругов на тканевой основе, особенно в водных средах.

Полировальные круги из хлопчатобумажной и сизалевой ткани применяются для предварительной и окончательной обработки столовых приборов, изготовленных из различных материалов, изделий художественных промыслов, ювелирных изделий, стоматологических инструментов.

Прототипом предлагаемого изобретения является композиция для производства полировального круга на тканевой основе по патенту РФ №2263125, С09К 3/14, В24D 3/32, 2005.10.27, содержащая, мас.ч.:

Полировальные круги на сизалетканевой основе, изготовленные с применением данной композиции, характеризуются хорошей износостойкостью при полировании столовых ложек. Однако для приготовления композиции используют соединения с диаметрально разными значениями рН (дисперсия со значением рН 4-6 и жидкое стекло со значением рН 12-13), что может приводить к коагуляции дисперсии и композиция требует дополнительного перетира на краскотерке с получением частиц до 50 мкм. Кроме того, сушку пропитанных кругов ведут при температуре 130°С, что нежелательно, так как теплостойкость целлюлозы (основная составляющая лубяных волокон) 150°С. Наличие стекла жидкого натриевого в композиции повышает жесткость и хрупкость пропитываемого материала, а также снижает водостойкость композиции (стекло жидкое натриевое хорошо растворяется в воде), что отрицательно сказывается при эксплуатации тканевых кругов во влажных средах.

Целью предлагаемого изобретения является получение полимерной композиции, позволяющей изготавливать полировальный инструмент на тканевой основе с повышенной износостойкостью за счет придания полировальному инструменту более высокой водостойкости, повышенной теплостойкости, более высоких физико-механических характеристик при повышенных температурах, пониженного водопоглощения.

Поставленная цель достигается тем, что состав для пропитки полировального инструмента на тканевой основе включает связующее на основе водной дисперсии бутадиенстирола или стиролакрилата и добавку эмульсию силиконовой жидкости с олигомером бензилиденанилина, имеющим молекулярную массу 3000-5000, содержание первичных аминных групп 0,3-0,5 мас.%, вторичных - 5-7 мас.%, а также количественным содержанием входящих в композицию компонентов.

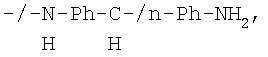

Олигомеры бензилиденанилина получают сополимеризацией анилина и бензальдегида в среде органического растворителя при температуре 100-150°С в течение 10-50 часов в присутствии инициирующего агента (галоидалкилов, галогенов, органических кислот). В результате сополимеризации получают олигомеры бензилиденанилина со структурной формулой

где n=28-47 молекулярная масса получаемых олигомеров находится в пределах 3000-5000, содержание первичных аминных групп 0,3-0,5%, вторичных - 5-7%.

Использование предлагаемого полимерного состава позволяет увеличить теплостойкость и износостойкость изделий за счет снижения скорости термоокислительной деструкции изготовленного полировального инструмента.

Наличие первичной аминогруппы обеспечивает химическую связь олигомера с волокнистыми материалами, что предотвращает его вымывание во время работы полировального инструмента. Содержание антиоксиданта в составе составляет 1,0-3,0%.

Снижение содержания антиоксиданта ниже 1,0% уменьшает срок эксплуатации изделий за счет увеличения скорости термоокислительной деструкции, увеличение содержания антиоксиданта выше 3% нецелесообразно, так как при этом скорость термоокислительной деструкции существенно не уменьшается.

Проведенный заявителем анализ уровня техники, включающий в себя поиск по патентным и научно-техническим источникам информации, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, идентичными отличительным признакам заявленного состава для пропитки полировального инструмента на тканевой основе.

Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволил выявить совокупность существенных по отношению к представленному техническому результату отличительных признаков в заявленном составе, изложенных в формуле изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию изобретательский уровень был проведен дополнительный поиск известного использования (А.И.Яцюк. Новый способ механической обработки древесины. Издательское объединение "Высшая школа", 1975 г. 20-22 с.; Энциклопедия полимеров, 194-207 с., 439-455 с., 3 т., М., 1977 г.; Каталог-справочник. Абразивные материалы и инструменты. М., НИИМаш, 360 с.; БЭС, изд. 3-е, Т.1. М.: Сов. энциклопедия, 1969 г.).

Бутадиенстирольная дисперсия DL950 представляет собой 50% водную эмульсию с размером частиц 120 нм, рН 5,0-6,0, которая предназначена для изготовления красок, штукатурок, шпатлевок, а также грунтовок для бетона и каменной кладки и отличается высокой водостойкостью.

Стиролакрилатная дисперсия DL430 содержит 49=51% сухого остатка, рН 7,5. Стиролакриловая дисперсия AXILAT DS910 содержит 49-51% сухого остатка, рН 7,5-9,0, используется для изготовления красок на водной основе.

Силиконовая жидкость представляет собой 70% водную эмульсию (ТУ6-02-587 75), применяется в качестве разделительной смазки для форм в шинной промышленности, в производстве резинотехнических изделий, каучуков и пластмасс.

Результаты поиска показали, что заявленное техническое решение своей совокупностью признаков и количественным составом в мас.ч. не вытекает из известного уровня техники, поскольку только заявляемая совокупность признаков оказывает влияние на достижение технического результата.

Не известны составы для пропитки полировальных кругов на тканевой основе, обеспечивающие достижение поставленной цели, что свидетельствует об удовлетворении критерия изобретательский уровень.

Заявленное техническое решение может быть использовано на предприятиях по производству художественных изделий из металла и различных сплавов, оно раскрыто в материалах заявки с полнотой, достаточной для его осуществления. Таким образом, предложенное решение удовлетворяет критерию изобретения промышленная применимость.

Примеры осуществления изобретения

Предлагаемый состав для пропитки получают путем последовательного смешения всех компонентов в реакторе с мешалкой при температуре 30-60°С в течение 20-30 минут. В результате проведения процесса получают устойчивую дисперсию со сроком хранения не менее 6 месяцев. Для определения наиболее полных характеристик композиции проводили пропитку хлопчатобумажных и сизалетканевых кругов, а также нитей и тканей с последующим определением их физико-механических и рабочих характеристик.

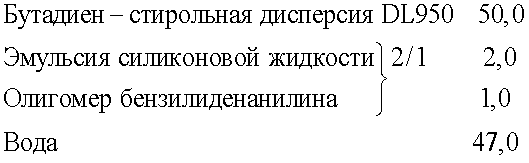

Пример 1

Исходные компоненты для пропиточного состава берут в соотношении мас. частях:

В реакторе с обогреваемой рубашкой проводят пропитку льняных и сизалевых нитей, полульняной и сизалевой тканей в течение 25 минут при температуре 25°С. Пропитанные материалы сушат при температуре 85-90°С в течение 2 часов.

После окончания сушки полученные материалы испытывали на физико-механические свойства. Физико-механические свойства приведены в таблицах 1, 2, 3.

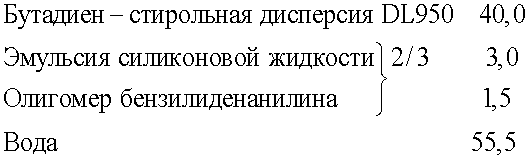

Пример 2

Пропитку материалов проводят аналогично примеру №1 при температуре 40°С в течение 20 минут, сушку проводят при температуре 100°С в течение 1,5 часа.

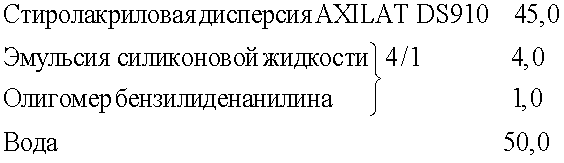

Пример 3

Пропитку материалов проводят аналогично примеру №1 при температуре 60°С в течение 15 минут, сушку проводят при температурах 90°С - 1 час, 100°С - 1 час. Полученным составом пропитаны и испытаны хлопчатобумажные полировальные круги, данные испытаний приведены в таблице 3

Пример 4

Пропитку и сушку материалов проводят аналогично примеру 1.

Пример 5

Пропитку и сушку материалов проводят аналогично примеру №1. Полученным составом пропитаны и испытаны сизалетканевые полировальные круги. Данные испытаний приведены в таблицах №4, 5

Пример 6

Пропитку и сушку материалов проводят аналогично примеру 1.

Пример 7

Пропитку и сушку материалов проводят аналогично примеру 1.

Пример 8

Пропитку и сушку материалов проводят аналогично примеру 1.

Приведенные количества функциональных добавок являются оптимальными: при добавлении нижеприведенных значений не достигается повышение физико-механических характеристик, вышеприведенных значений - физико-механические характеристики снижаются.

Испытание на стойкость тканей к истиранию (СТ и ПЛТ) проводили на приборе ИТ-ЗМ-1 в течение 500 циклов по ГОСТ 18976-86.

Как видно из данных, приведенных в таблицах №1-3, сизалевые и хлопчатобумажные полировальные круги, пропитанные предлагаемой композицией, а также нити и ткани значительно превосходят исходные материалы по физико-механическим характеристикам как при нормальных, так и при повышенных температурах. Водопоглощение пропитанных предлагаемой композицией материалов ниже, чем у исходных материалов в 2-6 раз, что предопределяет большую износостойкость и водостойкость полировальных кругов на тканевой основе, пропитанных предлагаемой композицией, работающих в водных средах, что и подтверждают данные испытаний исходных и пропитанных тканей на износостойкость, приведенные в таблице 2, а также сизалетканевых полировальных кругов - таблица 3.

Данные таблицы 4 показывают, что количество заполированных изделий полировальными кругами, пропитанными предлагаемой композицией, выше, чем у прототипа на 3000 штук.

Как видно из представленных материалов в таблице 5, полировальный инструмент, изготовленный на основе предлагаемой композиции, превосходит непропитанные круги по износостойкости в 3 раза.

Таким образом получена композиция для изготовления полировального инструмента на тканевой основе, отличающаяся повышенной износостойкостью по сравнению с прототипом, а также получены более высокие физико-механические свойства пропитанных предлагаемой композицией нитей и тканей как при нормальных, так и при повышенных температурах, что может расширить область применения предлагаемой композиции. Испытания изделий (полировальных кругов) на основе тканей (сизалевой ткани и хлопчатобумажной ткани - ГОСТ 29298; 11680; 15530-93), проведенные в НПК ООО "Абразив-Полимер" (г.Санкт-Петербург), на ОАО "Завод им.Кирова" (г.Павлово Нижегородской области) и ООО "Камины Петербурга" (г.Санкт-Петербург), таблицы №3, 4, 5 соответственно, показали, что предлагаемая композиция обеспечивает высокую работоспособность полировального инструмента, превосходящую по своим показателям прототип.

Предлагаемая композиция проста в изготовлении, экологична, технология пропитки композицией не сложна в исполнении, поскольку не требует больших временных затрат и температур обработки выше 100°С, что существенно повышает интенсивность производства полировальных тканевых кругов и снижает энергетические затраты. Композиция для пропитки увеличивает износостойкость полировальных кругов на тканевой основе, а также улучшает физико-механические характеристики пропитанных предлагаемой композицией нитей, тканей и изделий на их основе, в частности повышает износостойкость и прочность при повышенных температурах.

Предлагаемая композиция может быть также использована для пропитки нитей и тканей с получением материалов на их основе с повышенными физико-механическими свойствами, что вытекает из приведенных в заявке данных.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОЛИРОВАЛЬНОГО КРУГА | 2004 |

|

RU2263125C1 |

| Способ изготовления полировального круга | 1989 |

|

SU1703432A1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ПОЛИРОВАЛЬНОГО КРУГА | 2004 |

|

RU2275399C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ПОЛИРОВАЛЬНОГО КРУГА | 2008 |

|

RU2357986C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИРОВАЛЬНОГО КРУГА | 2003 |

|

RU2256677C1 |

| Способ изготовления полировального инструмента | 1989 |

|

SU1689054A1 |

| Полировальный инструмент | 1985 |

|

SU1274917A1 |

| Состав для пропитки тканого полировального инструмента | 1987 |

|

SU1465440A1 |

| Способ полирования | 1982 |

|

SU1215954A1 |

| ИНСТРУМЕНТ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 1995 |

|

RU2147506C1 |

Изобретение относится к производству полировальных инструментов на тканевой основе и, в частности, к композициям для изготовления полировальных инструментов и может быть использовано для полирования поверхности различных изделий, выполненных из стали и различных сплавов, например для полирования столовых приборов, изделий художественных промыслов, ювелирных изделий, а также для обработки нитей и тканей с приданием им высоких физико-химических свойств. Композиция содержит в масс.ч.: 35-60 водной дисперсии бутадиенстирола или стиролакрилата, 2,0-5,0 водной эмульсии силиконовой жидкости, 1,0-3,0 олигомера бензилиденанилина, имеющего молекулярную массу 3000-5000 и содержащего первичных аминных групп 0,3-0,5 мас.%, вторичных аминных групп 5-7 мас.% и 33,5-61,5 воды. Изобретение обеспечивает изготовление полировального инструмента на тканевой основе с повышенной износостойкостью за счет придания ему более высокой водостойкости, повышенной теплостойкости, более высоких физико-механических характеристик при повышенных температурах, пониженного водопоглощения. 5 табл.

Полимерная композиция для изготовления полировального инструмента на тканевой основе, включающая связующее на основе водной дисперсии бутадиенстирола или стиролакрилата и добавку - водную эмульсию силиконовой жидкости с олигомером бензилиденанилина, имеющим молекулярную массу 3000-5000, содержание первичных аминных групп 0,3-0,5 мас.%, вторичных - 5-7 мас.%, при следующих соотношениях компонентов, мас.ч.:

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОЛИРОВАЛЬНОГО КРУГА | 2004 |

|

RU2263125C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ПОЛИРОВАЛЬНОГО КРУГА | 2004 |

|

RU2275399C1 |

| АБРАЗИВНО-ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ШЛИФОВАЛЬНОГО ИНСТРУМЕНТА | 2005 |

|

RU2294943C1 |

| WO 2006083688 A1, 10.08.2006 | |||

| Ограничитель уровня налива жидкостей | 1977 |

|

SU776986A1 |

Авторы

Даты

2010-07-10—Публикация

2008-07-14—Подача