Изобретение относится к области технической химии, а именно к конструкционным керамометаллам (керметам), фильтрующим элементам, носителям для катализаторов и мембран, которые могут быть использованы, преимущественно, в различных гетерогенных каталитических процессах химической промышленности, а также в энергетике, автомобильной промышленности, в машиностроении.

Известно, что использование в качестве носителя для катализаторов металлов, обладающих высокой механической прочностью и теплопроводностью, позволяет уменьшить механическое разрушение катализатора и снизить вероятность локальных перегревов, а также изготавливать катализаторы в виде сложных сотовых структур. Наиболее общей проблемой для металлов, используемых в виде носителя для катализаторов сложных форм, является их низкая удельная поверхность, что существенно снижает активность катализаторов, приготовленных на основе таких носителей.

Для увеличения удельной поверхности носителей на металлы наносят высокопористый слой из оксидной керамики - предварительно или совместно с активным компонентом (катализатором). Этот слой обеспечивает высокую дисперсность активного компонента и адгезию слоя к поверхности металла.

Так, известен термически интегрированный монолит, содержащий оксидное покрытие, помещенное на тонкие металлические пластины, образующие слоистую структуру [WO 0016740, A61K 7/50, 23.08.2001]. Такие монолиты представляют собой керамометалл слоистого типа, в котором роль матрицы (механически прочной основы) выполняет металлическая компонента композитного материала. Данные керамометаллы отличает высокая механическая прочность и теплопроводность. Однако для таких высокотемпературных процессов как сжигание топлив или парциальное окисление углеводородов в синтез-газ важной характеристикой является устойчивость катализатора к воздействию реакционной среды, время функционирования («жизни») катализатора [US 4771029, B01J 21/04, 13.09.1988]. В частности, различие коэффициентов термического расширения пористого керамического слоя и металла приводит к отслаиванию первого от поверхности второго при высоких температурах.

Керметом слоистого типа является также носитель, состоящий из Fe-20 Cr-5Al сплава и покрытия, состоящего из спеченного порошка на основе смеси, содержащей, мас.%: 50 Fe и 50 Al с размером частиц 36-45 мкм [US 4783436, B01J 21/04, 08.11.1988].

Спекание при высокой температуре приводит к частичному окислению металлической основы. В частности, в сплаве Fe-Cr-Al алюминий выплавляется на поверхность фольги и окисляется, образуя оксид со структурой корунда в виде вытянутых кристаллов. Частично окисляется и порошок, образуя дополнительно пластины оксида железа. В результате покрытие представляет собой не сплошной оксидный слой, а смешанный металл-оксидный композит с очень низкой удельной поверхностью (<0,1 м2/г). Это повышает устойчивость керамического слоя к отслаиванию. Однако это также приводит к тому, что количество активного компонента, наносимого из растворов на такие носители, невелико, и активность получаемых из таких носителей катализаторов низка.

Большая устойчивость к отслаиванию и большая жаропрочность может быть достигнута особым устройством (пространственным распределением компонентов носителя). Это свойство характерно для керметов не слоистого типа, а так называемых изотропных керметов с равномерным распределением металлических и оксидных компонентов. Особенно данное свойство характерно для тех керметов, в которых роль матрицы выполняет не металлическая, а оксидная компонента. Так, известен способ приготовления композитного материала на основе алюминий-содержащего сплава, который включает смешение волокон из оксидов алюминия и кремния, а также медь, магний, никель с расплавленным алюминием в инертной среде [US 41521449, С22С 21/10, 01.05.1979]. Однако данный метод не позволяет получать пористые композиты.

Примером пористого композитного носителя является носитель катализатора, состоящий из металлической основы, содержащей хром, и покрытия, содержащего алюминий, характеризующийся тем, что металлическая основа содержит сплавы хрома и алюминия и/или металлический хром, а покрытие образовано оксидами хрома и алюминия [РФ 2281164, B01J 32/00, 10.08.06]. Однако в данном носителе запатентована основа (матрица), которая имеет металлическую, а не оксидную природу. Пространственное распределение компонентов в данном патенте не рассматривалось.

Образцом кермета также является носитель катализатора, содержащий керамическую матрицу на основе оксида алюминия и материал, диспергированный по всей матрице, характеризующийся тем, что в качестве диспергированного материала носитель содержит оксиды переходных и/или редкоземельных металлов, или их смесь, и/или металлы, и/или их сплавы металлов 4-го периода Периодической таблицы, или их смесь в виде частиц или агрегатов частиц с размером от 1 до 250 мкм при содержании диспергированного материала в матрице 0,5-70 мас.%. При этом носитель содержит систему параллельных и/или пересекающихся каналов [РФ 2243032, B01J 21/04, 27.12.04]. Данный пористый композит не содержит сплавы металлов с алюминием.

Известен кермет, выбранный в качестве прототипа, полученный спеканием композитного порошка, состоящего из оксида алюминия и, по крайней мере, одного переходного металла. В данном кермете указанный металл или металлы (в количестве менее 30 мас.%) диспергированы в матрице оксида алюминия [US 5462903, С04В 35/117, 31.10.1995]. Данный пористый композит, как и предыдущий, не содержит сплавы металлов с алюминием, а керамическая механически прочная матрица не содержит оксиды переходных металлов 4 периода Периодической таблицы. Кроме того, оксидная матрица формируется заранее еще до смешения оксида алюминия с частицами металлов.

В предлагаемом изобретении оксидная матрица формируется из порошкообразных частиц алюминия или его сплавов с переходными металлами 4 периода Периодической таблицы на стадии гидротермальной обработки и прокаливания.

Изобретение решает задачу увеличения удельной поверхности и пористости керметов при сохранении высокой жаростойкости и устойчивости к термоударам.

Задача решается:

1) через формирование пористой матрицы, содержащей помимо оксида алюминия оксиды других металлов;

2) через формирование сплавов металлов с алюминием, повышающим жаропрочность керметов.

Ранее был известен носитель катализатора, включающий керамическую матрицу и материал, диспергированный по всей матрице, характеризующийся тем, что керамическая матрица, обеспечивающая механическую прочность носителя, имеет высокую удельную поверхность, а материал, диспергированный по матрице, не имеет высокой удельной поверхности и представляет собой металлический алюминий, при этом доля пор размером более 0,1 мкм в общем объеме открытых пор (0,10-0,88 см3/г носителя) составляет (об.%): 10,0-88,5 [РФ 2257261, B01J 23/26, 17.05.05]. В данном кермете в качестве металла используется только алюминий, который имеет низкую температуру плавления (660°С), что существенно снижает жаропрочность материала.

Задача решается составом кермета, который содержит сплав алюминия, по крайней мере, с одним переходным металлом, или переходный металл и сплав алюминия, по крайней мере, с одним переходным металлом, оксид алюминия и оксид, по крайней мере, одного переходного металла 4 периода Периодической таблицы, при этом удельная поверхность кермета составляет 0,5-6,0 м2/г, пористость варьируется от 4 до 43%, а прочность не менее 5 МПа.

В нашем случае в состав металлической компоненты кермета входят переходные металлы, а также сплавы алюминия с переходными металлами 4 периода Периодической таблицы.

Задача решается также способом приготовления предлагаемого кермета.

Получение кермета осуществляют смешением алюминия и, по крайней мере, одного переходного металла 4 периода Периодической таблицы с последующим мехактивированием композитного порошка, после чего порошок засыпают в пресс-форму, подвергают гидротермальной обработке, сушат и прокаливают, при этом полученный кермет содержит сплав алюминия, по крайней мере, с одним переходным металлом, или переходный металл и сплав алюминия, по крайней мере, с одним переходным металлом, оксид алюминия и оксид, по крайней мере, одного переходного металла 4 периода Периодической таблицы, при этом удельная поверхность кермета составляет 0,5-6,0 м2/г, пористость варьируется от 4 до 43%, а прочность не менее 5 МПа.

В предлагаемом изобретении порошкообразные компоненты в виде механической смеси порошков алюминия и переходных металлов 4 периода Периодической таблицы или их сплавы подвергают мехактивации в мельнице. При этом происходит частичное формирование соединений алюминия с металлами в виде сплавов (твердых растворов и интерметаллидов). Затем порошок помещают в пресс-форму, обеспечивающую доступ водяного пара, и обрабатывают в гидротермальных условиях. В результате происходит схватывание порошка в механически прочный монолит. Монолит в виде стержней, трубок, пластин или сотовых структур извлекают из пресс-формы, сушат и прокаливают на воздухе. В результате, формируется металлическая фаза на основе металлов или их сплавов и металлов и их сплавов с алюминием, которая очень устойчива к окислению при высоких температурах. На поверхности металлических частиц формируется покрытие, состоящее из оксидов металлов и алюминия, обеспечивающее достаточно высокую удельную поверхность.

Достигаемый технический результат - высокая удельная поверхность металлического носителя, его высокая жаростойкость и устойчивость к термоударам.

Сущность изобретения иллюстрируется следующими примерами, таблицей и иллюстрациями.

Пример 1.

Порошок железа смешивают с порошком алюминия в соотношении (мас. долей) 82,8:17,2, подвергают мехактивации. Полученный порошок помещают в пресс-форму из нержавеющей стали и подвергают гидротермальной обработке. Механически прочный монолит извлекают из пресс-формы, сушат и прокаливают при 900°С в течение 4 ч на воздухе. Кермет содержит фазы оксидов железа, оксида алюминия, металлического железа и сплавов железа и алюминия.

Пористость полученного кермета - 11%, прочность 125 МПа, удельная поверхность - 0,5 м2/г.

Пример 2.

Аналогичен примеру 1. Отличается тем, что порошок железа смешивают с порошком алюминия в соотношении (мас. долей) 66,2:33,8.

Пористость полученного кермета - 29%, прочность 30 МПа, удельная поверхность - 1 м2/г.

Пример 3.

Аналогичен примеру 1. Отличается тем, что порошок хрома смешивают с порошком алюминия в соотношении (мас. долей) 80:20. Кермет содержит фазы оксида хрома, оксида алюминия, металлического хрома и сплава хрома и алюминия.

Пористость полученного кермета - 35%, прочность 36 МПа, удельная поверхность - 2,8 м2/г.

Пример 4.

Аналогичен примеру 1. Отличается тем, что порошок кобальта смешивают с порошком алюминия в соотношении (мас. долей) 80:20. Кермет содержит фазы оксида хрома, оксида алюминия и сплава кобальта и алюминия.

Пористость полученного кермета - 5%, прочность 58 МПа, удельная поверхность - 1,1 м2/г.

Пример 5.

Аналогичен примеру 1. Отличается тем, что порошок нихрома (сплава никеля и хрома) смешивают с порошком алюминия в соотношении (мае. долей) 85:15. Кермет содержит фазы оксида хрома, оксида никеля, оксида алюминия, металлического хрома и никеля, сплава никеля и алюминия.

Пористость полученного кермета - 43%, прочность 9 МПа, удельная поверхность - 6,0 м2/г.

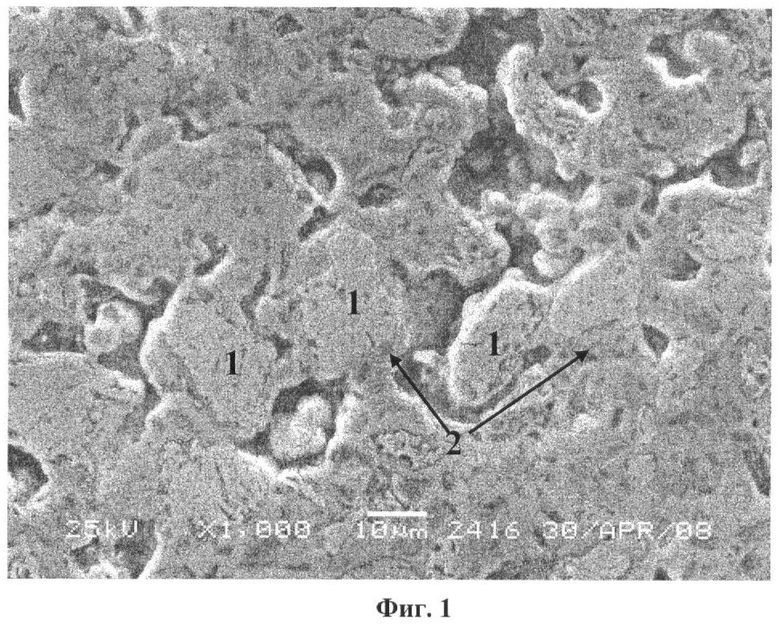

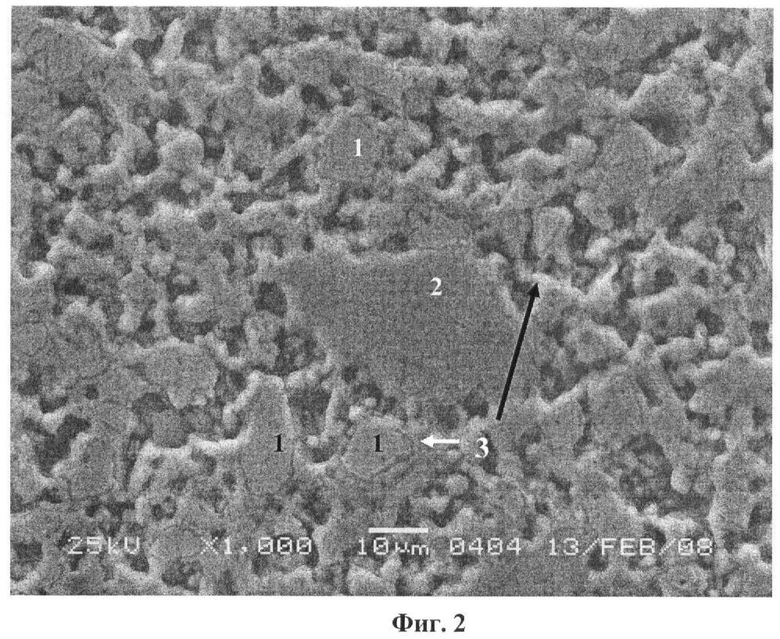

Типичная микроструктура различных керметов без высокопористых или армирующих добавок представлена на электронно-микроскопических снимках (Фиг.1-4). Там же представлены данные анализа отдельных фрагментов.

Примеры 1-2 - на Фиг.1, пример 3 - на Фиг.2, пример 4 - на Фиг.3, пример 5 - на Фиг.4. Как видно из чертежей, все образцы керметов содержат пористую оксидную матрицу, содержащую оксид алюминия и оксиды переходных металлов 4 периода Периодической таблицы, а также частицы металлов и их сплавов между собой и с алюминием в данной матрице.

Подписи к фигурам.

Фиг.1. Пример 1 (таблица): Fe-Al кермет (1-Fe3Al, FeAl, Fe; 2 - Al2O3, Fe2O3, Fe3O4). Примеры 1, 2, 4 аналогичны.

Фиг.2. Пример 3 (таблица): Cr-Al кермет (1 - Cr, Cr2A1; 2 - CrO, Cr2O, Al2O3; 3 - CrOx, Al2O3).

Фиг.3. Пример 3 (таблица): Cr-Al кермет (1 - Cr, Cr2Al; 2 - CrO, Cr2O, Al2O3; 3 - CrOx, Al2O3).

Фиг.4. Пример 5 (таблица):NiCr-Al кермет (1-AlCrNi, 2-NiCr, 3 Al2O3, NiO, Cr2O3, Ni, Cr).

Текстурные, структурные и механические свойства керметов представлены в таблице.

Как видно из таблицы, удельная поверхность полученных носителей составляет 0,5-6,0 м2/г. Пористость полученных керметов варьируется от 5 до 43%, а прочность достигает 125 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРМЕТА | 2008 |

|

RU2384367C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2008 |

|

RU2389549C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА НА МЕТАЛЛИЧЕСКОЙ ОСНОВЕ (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2281164C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2005 |

|

RU2292237C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2244589C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2243032C1 |

| СОТОВЫЙ КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1992 |

|

RU2093249C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2402378C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ЭКЗОТЕРМИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИЗАТОР НА ЕГО ОСНОВЕ | 2009 |

|

RU2414300C1 |

Изобретение относится к порошковой металлургии, а именно к изготовлению конструкционных керметов. Может использоваться для изготовления фильтрующих элементов, носителей катализаторов и мембран, применяемых в химической промышленности, энергетике, автомобильной промышленности и машиностроении. Кермет содержит сплав алюминия с по крайней мере одним переходным металлом 4 периода Периодической таблицы, или переходный металл и сплав алюминия с по крайней мере одним переходным металлом, оксид алюминия и оксид по крайней мере одного переходного металла. Удельная поверхность кермета составляет 0,5-6,0 м2/г, пористость от 4 до 43%, а прочность не менее 4 МПа. Смешивают порошки алюминия и по крайней мере одного переходного металла 4 периода Периодической таблицы и проводят мехактивирование с формированием композиционного порошка. Полученный порошок размещают в пресс-форме, обеспечивающей доступ водяного пара, осуществляют обработку в гидротермальных условиях с образованием механически прочного монолита, сушат и прокаливают. Кермет обладает высокой удельной поверхностью металлического носителя, высокой жаростойкостью и устойчивостью к термоударам. 2 н.п. ф-лы, 4 ил., 1 табл.

1. Кермет, содержащий металлическую компоненту и оксидную матрицу, отличающийся тем, что в качестве металлической компоненты он содержит сплав алюминия с по крайней мере одним переходным металлом 4 периода Периодической таблицы или по крайней мере один переходный металл 4 периода Периодической таблицы и сплав алюминия с по крайней мере одним переходным металлом 4 периода Периодической таблицы, оксидная матрица сформирована на поверхности металлической компоненты в виде покрытия, состоящего из оксидов алюминия и по крайней мере одного переходного металла 4 периода Периодической таблицы, при этом кермет имеет пористость 4-43%, прочность не менее 5 МПа, а удельная поверхность кермета составляет 0,5-6,0 м2/г.

2. Способ получения кермета по п.1, включающий смешивание порошков алюминия и по крайней мере одного переходного металла 4 периода Периодической таблицы, последующее мехактивирование с формированием композиционного порошка, размещение полученного порошка в пресс-форме, обеспечивающей доступ водяного пара, последующую обработку в гидротермальных условиях с образованием механически прочного монолита, сушку и прокаливание.

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2243032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2230628C1 |

| CN 101054294 A, 17.10.2007 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| US 5045278 A, 03.09.1991 | |||

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ШАТУННЫЕ ШЕЙКИ КОЛЕНЧАТЫХ ВАЛОВ | 1994 |

|

RU2085301C1 |

Авторы

Даты

2010-07-10—Публикация

2008-12-11—Подача