Изобретение относится к области обработки металла давлением, в частности к конструкциям гидравлических прессов, отличающихся особым размещением конструктивных прессующих элементов, и может быть использовано для распрессовки и запрессовки крупногабаритных деталей и узлов.

Известен горизонтальный гидравлический пресс для монтажа прессовых соединений, содержащий смонтированные на неподвижном основании, соединенные между собой колонны (нижними и верхними стяжными тягами) с гайками, неподвижную переднюю стойку с установленным в ней силовым цилиндром с прессующим пуансоном и подвижную упорную стойку с упорным подпятником. Дополнительно пресс снабжен траверсами, смонтированными в передних стойках с возможностью поворота относительно оси пресса, при этом колонны (нижние и верхние стяжные тяги) соединены с траверсами, а силовой цилиндр с прессующим пуансоном и упорный подпятник установлены соответственно в неподвижной передней стойке и в подвижной упорной стойке с возможностью осевого перемещения и прижаты своими опорными плоскостями к траверсам. Собираемые детали подают в рабочую зону пресса между колонн при их вертикальном расположении и размещают их по оси пуансона. В момент запрессовки усилие, развиваемое пуансоном, через бурты, выполненные на корпусе силового цилиндра и корпусе подпятника, передается на траверсы и через гайки передается на колонны. Созданный замкнутый силовой контур полностью разгружает от усилий прессования стойки и основание. При изменении конструкции собираемого изделия, требующей изменения способа подачи изделия на пресс и изменения способа базирования его при запрессовки, колонны посредством синхронного поворота траверс устанавливают в положение, необходимое по новым условиям сборки (А.с. СССР №580082, кл. В23Р 19/02, опубл. 15.11.1977).

Наиболее близким аналогом к изобретению является гидравлический горизонтальный пресс для напрессовки и распрессовки изделий, содержащий соединенными верхними и нижними силовыми тягами неподвижные поперечины (стойки), в одной из которых установлены рабочие и возвратные гидроцилиндры, а также установленную между поперечинами (стойками) подвижную траверсу, при этом подвижная траверса выполнена полой и снабжена размещенными в ее внутренней полости нижними опорными и верхними роликами, установленными соответственно на нижней и верхней силовых тягах, причем нижние ролики снабжены индивидуальным приводом их перемещения по нижней силовой тяге, верхние закреплены неподвижно. Прессуемое изделие устанавливается между подвижной траверсой и неподвижной поперечиной (стойкой), в частности плунжером рабочего гидроцилиндра. Упираясь одним концом в подвижную траверсу, зафиксированную в определенном положении клиньями на нижней и верхней силовых тягах, изделие прессуется плунжером рабочего гидроцилиндра с определенным усилием. После окончания рабочего хода плунжер возвращается в исходное положение возвратными гидроцилиндрами. При переходе на очередной по длине типоразмер изделия осуществляется расфиксация подвижной траверсы и перемещение ее на опорных роликах по нижней силовой тяге, при этом верхние ролики опираются на верхнюю силовую тягу, обеспечивая траверсе устойчивое равновесное положение. Перемещение подвижной траверсы в связи с переходом на новое изделие осуществляется двигателем, размещенным в нижней части внутренней полости подвижной траверсы и связанным через муфту и редуктор с осью нижних опорных роликов (А.с. СССР №368976, кл. В23Р 19/02, B30B 9/00, опубл. 08.11.1973).

Недостатком известных устройств является неравномерность распределения нагрузки на обрабатываемую деталь, деформация, снижение механических и эксплуатационных свойств деталей, исключена возможность распрессовки и запрессовки крупногабаритных деталей и узлов.

Технический результат использования изобретения заключается в повышении качества обработки металла давлением, механических и эксплуатационных свойств обрабатываемых деталей с исключением их деформирования, повышение износостойкости и производительности оборудования за счет равномерного распределения нагрузки на обрабатываемую деталь с определенным оптимально целесообразным усилием, а также возможность распрессовки и запрессовки крупногабаритных деталей и узлов.

Технический результат предлагаемого изобретения достигается тем, что горизонтальный гидравлический пресс для распрессовки и запрессовки крупногабаритных деталей и узлов, содержащий неподвижные переднюю и заднюю стойки, соединенные верхними и нижними стяжными тягами, установленный в передней стойке главный силовой цилиндр с плунжером, подвижную траверсу, установленную между передней и задней стойками и выполненную с отверстием, корпус в виде толстостенной трубы длиной Н, на которой перпендикулярно ей закреплены два центрирующих установочных ребра в виде сегментов, выполненных с диаметром, составляющим соответственно 0,3 Н и 0,76 Н, и три ребра жесткости, равномерно расположенные на трубе вдоль нее, установочную планшайбу, выполненную с отверстиями под шпильки для скоб, предназначенных для установки распрессовываемых и запрессовываемых узлов, закрепленную на одном торце трубы и скрепленную с ребрами жесткости, упорную планшайбу, закрепленную на другом торце трубы, и шток, установленный в трубе соосно ей, при этом упомянутая труба установлена в отверстии подвижной траверсы на ребрах жесткости, центрирующие установочные ребра расположены на расстоянии друг от друга, составляющем 0,4 Н, а одно из них, выполненное в виде сегмента с диаметром 0,3 Н, установлено на расстоянии от торца трубы, составляющем 0,2 Н.

Заявленные изобретением соотношения длины Н корпуса, расстояния 0,4 Н между центрирующими ребрами и диаметрами выполнения центрирующих ребер - одного центрирующего ребра на расстоянии 0,2 Н от ближайшего торца корпуса - 0,3 Н, второго центрирующего ребра - 0,76 Н, являются оптимально целесообразными, установлены опытным эмпирическим путем для приведения в соответствие взаимных относительных параметров коаксиально установленных штока в корпусе при установке его в полость подвижной упорной траверсы для центровки до устойчивой соосности штока в корпусе, главного силового цилиндра с плунжером и детали и обеспечения технического результата изобретения - повышения качества обработки металла давлением, механических и эксплуатационных свойств обрабатываемых деталей с исключением их деформирования, повышения износостойкости и производительности оборудования за счет равномерного распределения нагрузки на обрабатываемую деталь с определенным оптимально целесообразным усилием, а также возможности распрессовки и запрессовки крупногабаритных деталей и узлов.

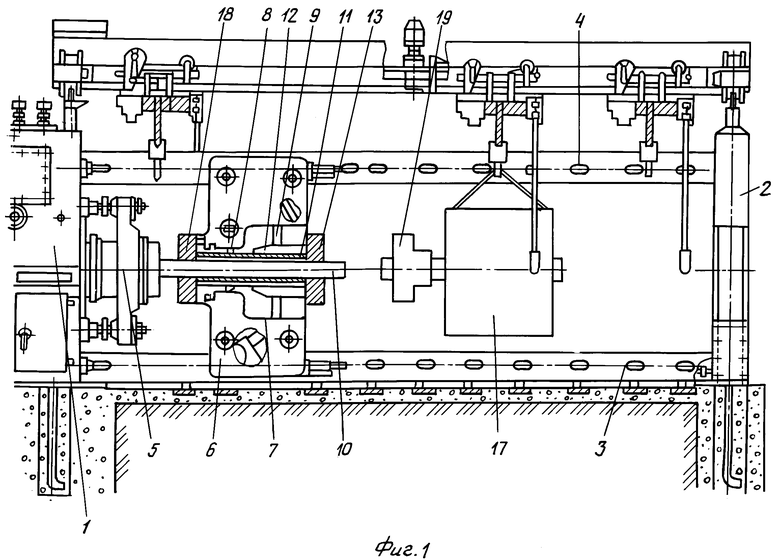

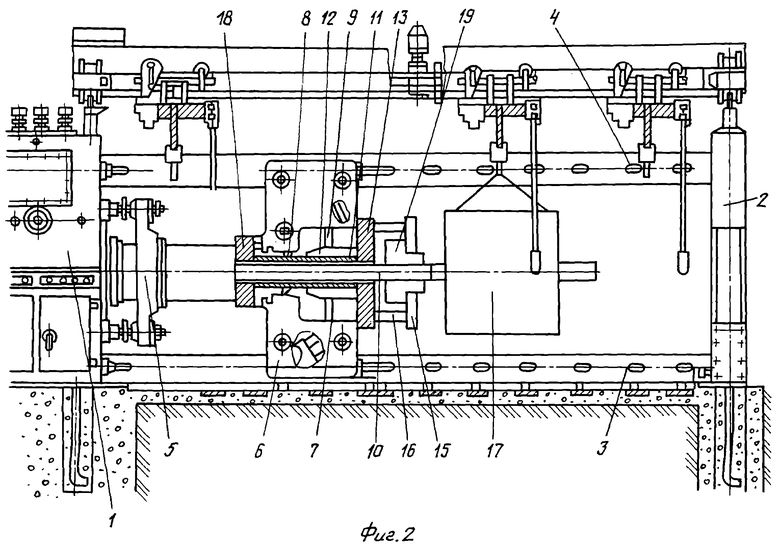

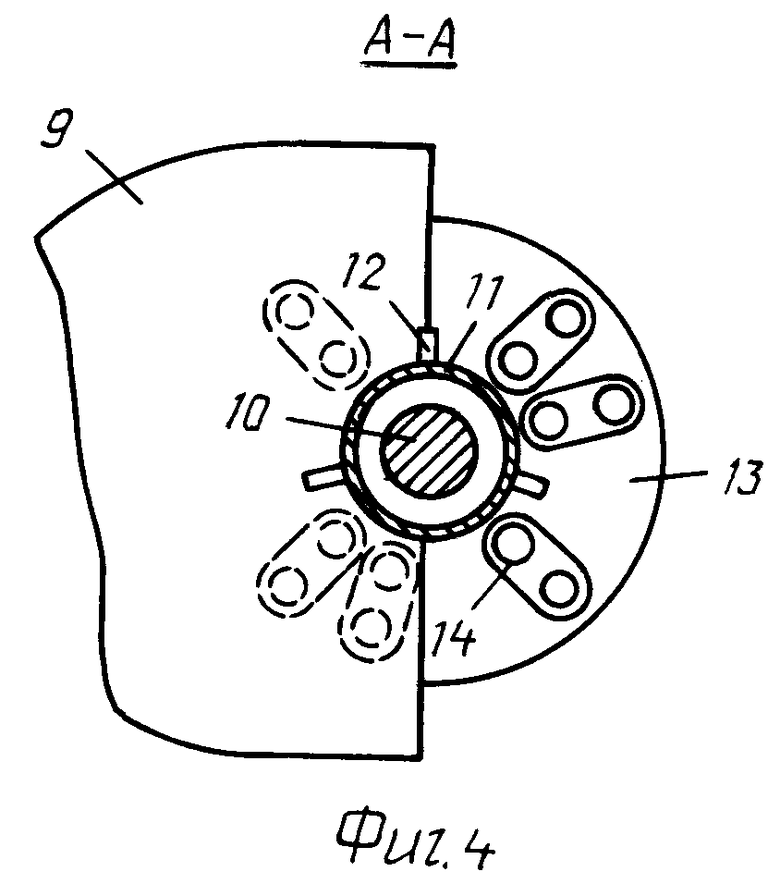

На фиг.1 изображен горизонтальный гидравлический пресс с обрабатываемой (распрессовываемой) деталью в момент исходного состояния его работы, продольный разрез; на фиг.2 - горизонтальный гидравлический пресс с обрабатываемой (распрессовываемой) деталью в момент окончания рабочего хода, продольный разрез; на фиг.3 - корпус, продольный разрез; на фиг.4 - разрез АА на фиг.3.

Горизонтальный гидравлический пресс для распрессовки и запрессовки крупногабаритных деталей и узлов содержит неподвижные переднюю 1 и заднюю 2 стойки, соединенные нижними 3 и верхними 4 силовыми стяжными тягами с установленным в неподвижной передней стойке 2 главным силовым цилиндром 5 с плунжером, а также установленную между стойками подвижную упорную траверсу 6.

В отверстии 7 подвижной упорной траверсы 6 размещены с возможностью осевого перемещения на двух центрирующих установочных ребрах 8 и 9 коаксиально установленные шток 10 в корпусе 11, выполненном в виде толстостенной трубы длиной Н, при этом центрирующие установочные ребра 8 и 9 жестко закреплены на корпусе 11 перпендикулярно его продольной оси и выполнены в виде угловых сегментов диаметрами, соответственно, 0,3 Н - ребро 8 на расстоянии 0,2 Н от ближайшего торца корпуса 11 и ребро 9 - 0,76 Н на расстоянии 0,4 Н друг от друга, корпус 11 снабжен тремя ребрами жесткости 12, равномерно жестко закрепленными на корпусе 11 и жестко последовательно соединенными с установочной планшайбой 13 с просверленными и профрезированными в ней отверстиями 14 для установки с помощью скоб 15 и шпилек 16 деталей 17 в одном торце корпуса 11, в другой торец которого жестко закреплена упорная планшайба 18.

Устройство работает следующим образом.

В исходном состоянии работы пресса (фиг.1) крупногабаритная деталь 17, например, распрессовываемая с вала электродвигателя полумуфта 19, поднимается электротельфером до расположения между подвижной упорной траверсой 6 с размещенными в ее отверстии 7 с возможностью осевого перемещения на двух центрирующих установочных ребрах 8 и 9 коаксиально установленных штока 10 в корпусе 11, снабженном тремя ребрами жесткости 12, жестко последовательно соединенными с установочной планшайбой 13 в одном торце корпуса 11, в другой торец которого жестко закреплена упорная планшайба 18, и неподвижной стойкой 2. Деталь 17 крепится с помощью скоб 15 и шпилек 16, установленных в просверленных и профрезированных в установочной планшайбе 13 отверстиях 14 в одном торце корпуса 11. Благодаря оптимально целесообразным и установленным опытным эмпирическим путем соотношениям длины Н корпуса 11, расстояния 0,4 Н между центрирующими ребрами 8 и 9 и диаметров выполнения центрирующих ребер - одного центрирующего ребра 8 на расстоянии 0,2 Н от ближайшего торца корпуса - 0,3 Н, второго центрирующего ребра 9 - 0,76 Н обеспечивается приведение в соответствие взаимных относительных параметров коаксиально установленных штока 10 в корпусе 11 при установке его в отверстие 7 подвижной упорной траверсы 6 для центровки до устойчивой соосности штока 10 в корпусе 11, главного силового цилиндра 5 с плунжером и детали 17 с достижением технического результата изобретения - повышения качества обработки металла давлением, механических и эксплуатационных свойств обрабатываемых деталей с исключением их деформирования, повышения износостойкости и производительности оборудования за счет равномерного распределения нагрузки на обрабатываемые крупногабаритные узлы и детали 17. При распрессовке детали 17 плунжер главного силового цилиндра 5 давит сначала на коаксиально установленный в корпусе 11 шток 10, постепенно продвигая шток 10 через корпус 11 в распрессовываемую деталь 17 до полного вдвижения штока 10 в торец упорной планшайбы 18 корпуса 11, затем плунжер главного силового цилиндра 5 давит на шток и упорную планшайбу 18 в торце корпуса 11 до полной распрессовки детали 17. Заявленные изобретением вышеупомянутые оптимально целесообразные установленные опытным эмпирическим путем соотношения длины Н корпуса 11, расстояния между центрирующими ребрами 8 и 9, диаметрами выполнения центрирующих ребер 8 и 9, расположения одного центрирующего ребра 8 на расстоянии 0,2 Н от ближайшего торца корпуса - 0,3 Н, обеспечивают устойчивую соосность плунжера главного силового цилиндра 5, коаксиально установленного в корпусе 11 штока 10 и детали 17, а также равномерное распределение нагрузки на распрессовываемую крупногабаритную деталь 17 с определенным оптимально целесообразным усилием, что позволяет достичь технического результата изобретения - повысить качество обработки металла давлением, механические и эксплуатационные свойства обрабатываемой крупногабаритной детали 17 с исключением ее деформирования, повысить износостойкость и производительность оборудования. После окончания рабочего хода плунжера главного силового цилиндра 5 (фиг.2) распрессованная крупногабаритная деталь 17, например, полумуфта 19, распрессованная с вала электродвигателя, остается на штоке 10, плунжер главного силового цилиндра 5 возвращается в исходное состояние.

При запрессовке крупногабаритной детали 17 в исходном состоянии работы пресса деталь 17 также поднимается электротельфелем до расположения между подвижной упорной траверсой 6 с размещенными в ее отверстии 7 с возможностью осевого перемещения на двух центрирующих установочных ребрах 8 и 9 коаксиально установленными штоком 10 в корпусе 11, снабженном тремя ребрами жесткости 12, жестко последовательно соединенными с установочной планшайбой 13 в одном торце корпуса 11, в другой торец которого жестко закреплена упорная планшайба 18, и устанавливается до упора в неподвижную заднюю стойку 2. Деталь 17 также крепится с помощью скоб 15 и шпилек 16, установленных в просверленных и профрезированных в установочной планшайбе 13 отверстиях 14 в одном торце корпуса 11. Благодаря заявленному изобретению оптимально целесообразным и установленным опытным эмпирическим путем соотношениям длины Н корпуса 11, расстояния 0,4 Н между центрирующими ребрами 8 и 9 и диаметров выполнения центрирующих ребер - одного центрирующего ребра 8 - на расстоянии 0,2 Н от ближайшего торца корпуса - 0,3 Н, второго центрирующего ребра 9 - 0,76 Н обеспечивается приведение в соответствие взаимных относительных параметров коаксиально установленных штока 10 в корпусе 11 при установке его в отверстии 7 подвижной упорной траверсы 2 для центровки до устойчивой соосностии штока 10 в корпусе 11, главного силового цилиндра 5 цилиндра с плунжером и детали 17 с достижением технического результата изобретения - повышается качество обработки металла давлением, механические и эксплуатационные свойства обрабатываемых деталей 15 с исключением их деформирования, повышается износостойкость и производительность оборудования за счет равномерного распределения нагрузки на обрабатываемые крупногабаритные узлы и детали 17 с определенным оптимально целесообразным усилием. При запрессовке детали 17 плунжер главного силового цилиндра 5 также сначала давит на коаксиально установленный в корпусе 11 шток 10, постепенно продвигая шток 10 через корпус 11 в запрессовываемую деталь 17 до полного вдвижения штока 10 в торец упорной планшайбы 18 корпуса 11, затем плунжер главного силового цилиндра 5 давит на шток и упорную планшайбу 18 в торце корпуса 11 до полной запрессовки детали 17. Заявленные изобретением вышеупомянутые оптимально целесообразные, установленные опытным эмпирическим путем соотношения длины Н корпуса 11, расстояния между центрирующими ребрами 8 и 9, диаметрами выполнения центрирующих ребер 8 и 9, расположения одного центрирующего ребра 8 на расстоянии 0,2 Н от ближайшего торца корпуса - 0,3 Н, обеспечивают устойчивую соосность плунжера главного силового цилиндра 5, коаксиально установленного в корпусе 11 штока 10 и детали 17, а также равномерное распределение нагрузки на запрессовываемую крупногабаритную деталь 17 с определенным оптимально целесообразным усилием. Запрессовка с определенным оптимально целесообразным усилием позволяет достичь технического результата изобретения - повысить качество обработки металла давлением, механические и эксплуатационные свойства обрабатываемой крупногабаритной детали 17 с исключением ее деформирования, повысить износостойкость и производительность оборудования. После окончания рабочего хода плунжера главного силового цилиндра 5, запрессованная крупногабаритная деталь 17 снимается с электротельфера, плунжер главного силового цилиндра 5 возвращается в исходное состояние.

Пример конкретного применения

Конструкция горизонтального гидравлического пресса промышленно внедрена на ЦПАШ ОАО «ММК». Корпус 11, выполненный в виде толстостенной трубы длиной Н, равной 1340 мм, и толщиной 20 мм, одно центрирующее установочное ребро 8, выполненное в виде углового сегмента диаметра 0,3 Н, равного 402 мм, установлено на расстоянии 0,2 Н, равном 268 мм, от торцевой части корпуса 10, другое центрирующее установочное ребро 9, выполненное в виде углового сегмента диаметром 0,76 Н, равным 1018 мм, установлено на расстоянии 0,4 Н, равном 536 мм, от установочного ребра 8, центрирующие установочные ребра 8 и 9 жестко закреплены на корпусе 11 перпендикулярно его продольной оси. Три ребра жесткости 12, равномерно жестко закрепленные на корпусе 11 перпендикулярно его касательной плоскости, жестко последовательно соединены с установочной планшайбой 13 диаметром 50 мм в одном торце корпуса 11, в другой торец которого жестко закреплена упорная планшайба 18 диаметром 50 мм, в установочной планшайбе 13 просверлены и профрезерованы отверстия 14 диаметра 50 мм под шпильки 16 для установки скоб 15, причем внутри корпуса 11 с коаксиально с возможностью осевого перемещения установлен шток 10 - стальной круг диаметра 130 мм, длиной 2000 мм. Крупногабаритная деталь 17 устанавливается с помощью скоб 15 и шпилек 16 на установочную планшайбу 13 корпуса 11. При работе над деталью 17 плунжер главного силового цилиндра 5 сначала давит на коаксиально установленный в корпусе 11 шток 10, постепенно продвигая шток 10 через корпус 11 в запрессовываемую деталь 17 до полного вдвижения штока 10 в торец упорной планшайбы 18 корпуса 11, затем плунжер главного силового цилиндра 5 давит на шток и упорную планшайбу 18 в торце корпуса 11 до момента окончания рабочего хода, т.е до полной распрессовки (запрессовки) детали 17. Заявленные изобретением вышеупомянутые оптимально целесообразные и установленные опытным эмпирическим путем соотношения длины Н корпуса 11, расстояния между центрирующими ребрами 8 и 9, диаметрами выполнения центрирующих ребер 8 и 9, расположения одного центрирующего ребра 8 на расстоянии 0,2 Н от ближайшего торца корпуса - 0,3 Н, обеспечивают устойчивую соосность плунжера рабочего (главного силового цилиндра) цилиндра 5, коаксиально установленного в корпусе 11 штока 10 и детали 17, а также равномерное распределение нагрузки на крупногабаритную деталь 17 с определенным оптимально целесообразным усилием, что позволяет достичь технического результата изобретения - повысить качество обработки металла давлением, механические и эксплуатационные свойства обрабатываемой крупногабаритной детали 17 с исключением ее деформирования, повысить износостойкость и производительность оборудования. После окончания рабочего хода плунжера главного силового цилиндра 5 запрессованная крупногабаритная деталь 17 снимается с электротельфера, плунжер главного силового цилиндра 5 возвращается в исходное состояние.

Внедрение изобретения за счет заявленных изобретением вышеупомянутых оптимально целесообразных установленных опытным эмпирическим путем соотношений длины Н корпуса 11, расстояния между центрирующими ребрами 8 и 9, диаметрами выполнения центрирующих ребер 8 и 9, расположения одного центрирующего ребра 8 на расстоянии 0,2 Н от ближайшего торца корпуса - 0,3 Н, обеспечивают устойчивую соосность плунжера главного силового цилиндра 5, коаксиально установленного в корпусе 11 штока 10 и детали 17, а также равномерное распределение нагрузки на крупногабаритную деталь 17 с определенным оптимально целесообразным усилием, что позволяет достичь технического результата изобретения - повысить качество обработки металла давлением, механические и эксплуатационные свойства обрабатываемой крупногабаритной детали 17 с исключением ее деформирования, повысить износостойкость и производительность оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| "Пресс для демонтажа колесных пар | 1976 |

|

SU565803A1 |

| Линия для разборки и сборки | 1981 |

|

SU998079A1 |

| ПРЕСС ДЛЯ СБОРКИ ИЛИ РАЗБОРКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕСНЫХ ПАР МЕТОДОМ НАПРЕССОВКИ ИЛИ РАСПРЕССОВКИ (ВАРИАНТЫ) | 2008 |

|

RU2385793C1 |

| ПРЕСС ДЛЯ РАСФОРМИРОВАНИЯ И ФОРМИРОВАНИЯ КОЛЕСНЫХ ПАР | 2005 |

|

RU2295433C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

| "Пресс | 1977 |

|

SU747737A1 |

| Вертикальный пресс для сборки запрессовкой | 1983 |

|

SU1152800A1 |

| Горизонтальный пресс для сборки деталей типа вал-втулка | 1979 |

|

SU774898A1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С ГИДРОЦИЛИНДРАМИ ПОДЪЕМА И НАГРЕВАТЕЛЬНЫМИ ПЛИТАМИ | 2010 |

|

RU2440244C2 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для распрессовки и запрессовки крупногабаритных деталей и узлов. Пресс содержит неподвижные переднюю и заднюю стойки, соединенные верхними и нижними стяжными тягами. В передней стойке установлен главный силовой цилиндр с плунжером. Между стойками размещена подвижная траверса. Пресс оснащен корпусом в виде толстостенной трубы длиной Н, на которой закреплены два центрирующих установочных ребра в виде сегментов. Диаметр сегментов составляет, соответственно, 0,3 Н и 0,76 Н. Кроме того, на трубе равномерно расположены три ребра жесткости. На одном торце трубы закреплена установочная планшайба, скрепленная с ребрами жесткости. На другом торце закреплена упорная планшайба. В трубе расположен шток. Труба установлена в отверстии подвижной траверсы на ребрах жесткости. Центрирующие установочные ребра расположены на расстоянии друг от друга, составляющем 0,4 Н. Одно из ребер, выполненное в виде сегмента с диаметром 0,3 Н, установлено на расстоянии от торца трубы, составляющем 0,2 Н. В результате обеспечивается улучшение качества запрессовки и распрессовки, а также повышение производительности и стойкости пресса. 4 ил.

Горизонтальный гидравлический пресс для распрессовки и запрессовки крупногабаритных деталей и узлов, содержащий неподвижные переднюю и заднюю стойки, соединенные верхними и нижними стяжными тягами, установленный в передней стойке главный силовой цилиндр с плунжером, подвижную траверсу, установленную между передней и задней стойками и выполненную с отверстием, отличающийся тем, что он снабжен корпусом в виде толстостенной трубы длиной Н, на которой перпендикулярно ей закреплены два центрирующих установочных ребра в виде сегментов, выполненных с диаметром, составляющим соответственно 0,3 Н и 0,76 Н, и три ребра жесткости, равномерно расположенные на трубе вдоль нее, установочной планшайбой, выполненной с отверстиями под шпильки для скоб, предназначенных для установки распрессовываемых и запрессовываемых узлов, закрепленной на одном торце трубы и скрепленной с ребрами жесткости, упорной планшайбой, закрепленной на другом торце трубы, и штоком, установленным в трубе соосно ей, при этом упомянутая труба установлена в отверстии подвижной траверсы на ребрах жесткости, центрирующие установочные ребра расположены на расстоянии друг от друга, составляющем 0, 4 Н, а одно из них, выполненное в виде сегмента с диаметром 0,3 Н, установлено на расстоянии от торца трубы, составляющем 0,2 Н.

| ПРЕСС ГИДРАВЛИЧЕСКИЙ ГОРИЗОНТАЛЬНЫЙ ДЛЯ НАПРЕССОВКИ И РАСПРЕССОВКИ ИЗДЕЛИЙ | 0 |

|

SU368976A1 |

| Гидравлический пресс | 1978 |

|

SU668815A1 |

| Горизонтальный гидравлический пресс для монтажа прессовых соединений | 1976 |

|

SU580082A1 |

| US 4214363 А, 29.07.1980. | |||

Авторы

Даты

2010-07-20—Публикация

2008-07-10—Подача