Изобретение относится к механосборочному производству, а именно к устройствам для сборки редукторов.

Известен способ сборки редуктора, включающий установку частей корпуса (крышки и корпуса) на центрирующие шТы- ри, фиксирование за фланцы, предохраняющие их от спадания со штырей, подвод установочных призм и. установку на них нижнего вала редуктора, затем зажим его в центрах, установку и зажим в центрах остальных валов, поочередную запрессовку левых подшипников валов в расточки крышки и правых - до смыкания плоскостей разъема редуктора.

Устройство для осуществления этого способа содержит механизм установки и центрирования вала, имеющий установленные & стойке подвижные посредством гидроцилиндров центры, и механизм напрес- совки охватывающей детали, включающий подвижную траверсу с отверстиями, в которых размещены упомянутые центры, соосно расположенные и подпружиненные штыри, установленные с Одной стороны в отверстиях подвижной траверсы, а с другой - в стойке механизма центрирования вала, при этом центры снабжены утапливаемыми подпружиненными наконечниками.

Недостаток такого способа заключается в том, что он не обеспечивает разведения частей редуктора (крышки и корпуса), приходящего с механической.обработки отверстий под подшипники, которые обрабатываются в сборе. Пресс для осуществления этого способа не выполняет эту операцию, и следовательно, требуется дополнительное оборудование и дополнительXI

s

О

СО

ные затраты времени на перемещение редуктора после механической обработки между операциями развода его частей и за- фессовки, что значительно снижает производительность труда.

Наиболее близким к изобретению является способ, по которому установку частей корпуса редуктора на основании осуществляют в сомкнутом положении, после чего производят запрессовку подшипников в по- садочные отверстия корпуса с последующим центрированием его относительно оси сборки, а перед введением валов с зубчатыми колесами осуществляют разведение частей корпуса и затем производят оконча- тельную сборку - запрессовку подшипников на валы с одновременным смыканием частей корпуса.

Устройство для сборки редукторов содержит смонтированные на основаниях не- подвижные левую и правую направляющие стойки, механизм запрессовки подшипников в виде силового привода, связанного посредством размёСцённьГх ТТг§гТра вляю- щих стойках стержней с запрессовочной траверсой, снабженной ложементом для подшипников в виде подпружиненных опор, механизм центрирования собираемых деталей в.виде приводных центров, на одном из которых имеется оправка в виде разрезной втулки, а также конТце нтрично установленных на запрессовочной траверсе втулок, механизм фиксации корпуса в виде установленных на запрессовочной траверсе рычагов и приводной ограничитель хода.

Этот способ сборки редукторов обеспечивает совмещение на одном сборочном оборудовании сборочных операций, позволяет производить установку валов с шестер- нями и дифференциала после автоматического разведения частей корпуса, но имеет следующие недостатки; не обеспечивает качественной сборки из-за ненадежного прижатия изделия к базовой поверхности прессующих плит перед окон- чательной запрессовкой, а устройство для осуществления способа не обеспечивает надежную подачу центров центрирующего механизма после развода частей корпуса из-за сил трения, возникающих между цен- трами и поверхностями запрессованных подшипников, в результате образуется перекос изделия и заклинивание центров в подшипниках, что приводит к некачественной сборке и даже к отказам в работе и, следовательно, к снижению производительности труда.

Целью изобретения является повышение качества сборки за счет повышения надежности прижима собираемых деталей к

базирующим поверхностям при одновременной запрессовке подшипников в посадочные отверстия корпуса.

Поставленная цель достигается тем, что в способе сборки редукторов, включающем установку частей корпуса на основании в сомкнутом положении, их центрирование и фиксацию относительно оси сборки, запрессовку подшипников в посадочные отверстия корпуса, автоматическое разведение частей корпуса, запрессовку подшипников на валы с одновременным смыканием частей корпуса, запрессовку подшипников в посадочные отверстия корпуса осуществляют с одновременным прижимом частей корпуса к базирующим поверхностям прессующего устройства.

Устройство для осуществления способа сборки редукторов, содержащее основание, направляющие стойки, механизм запрессовки подшипников, связанный с запрессовочнойтраверсой,механизм центрирования собираемых деталей, механизм фиксации корпуса, ограничитель хода, снабжено механизмом подвода захватов, выполненным в виде двух подпружиненных захватов и неподвижного корпуса с подпружиненными между собой кулачками, связанными с силовым цилиндром, причем один из кулачко в выполнен поворотным и связан с копиром, а другой выполнен подвижным в осевом направлении, при этом захваты установлены шарнирно на подвижном а осевом направлении кулачке с возможностью взаимодействия с копиром, а запрессовочная траверса снабжена дополнительными упорами.

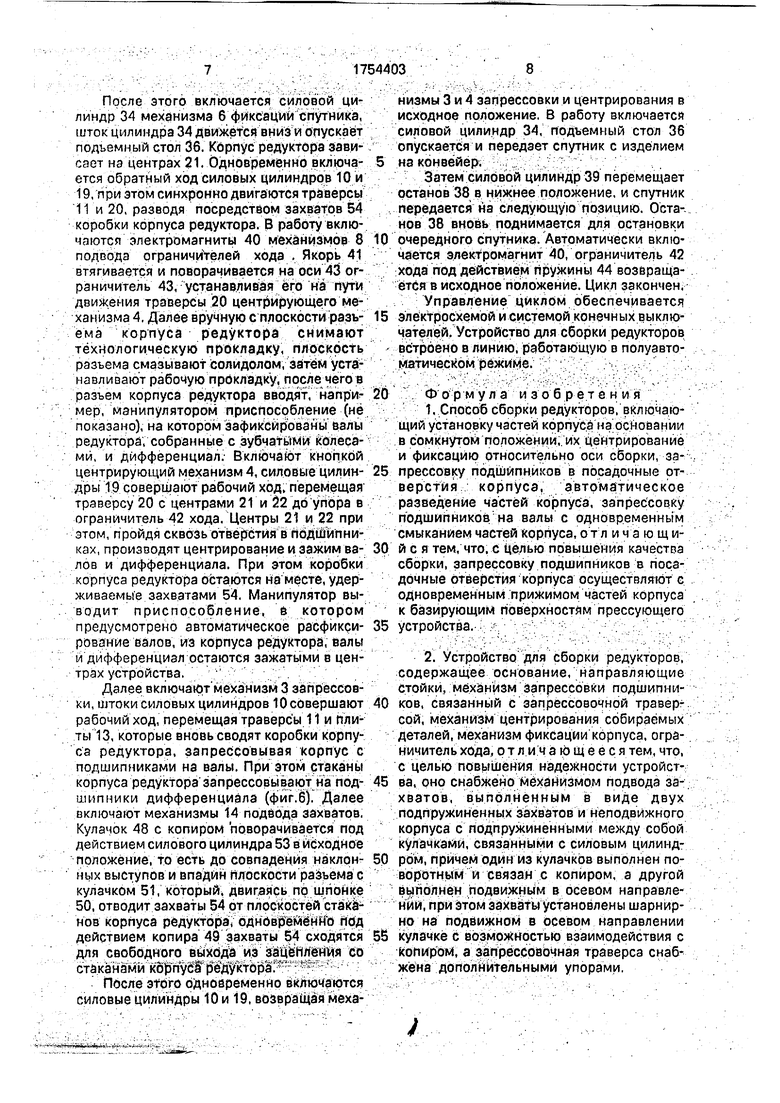

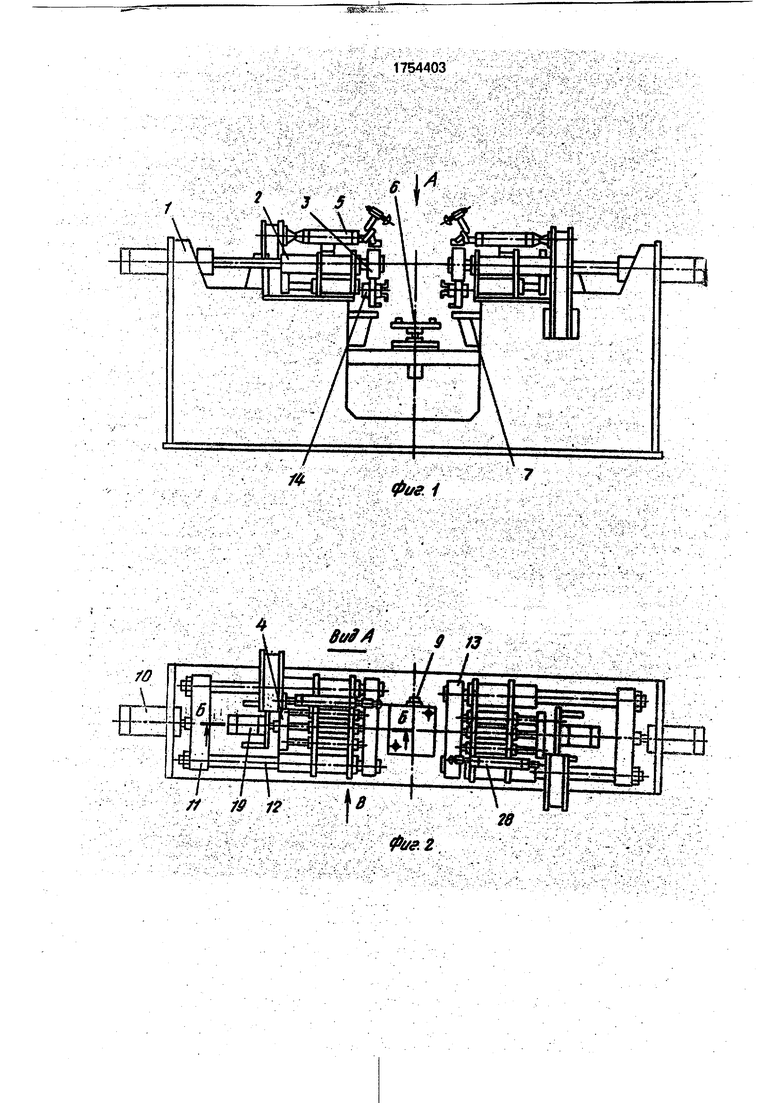

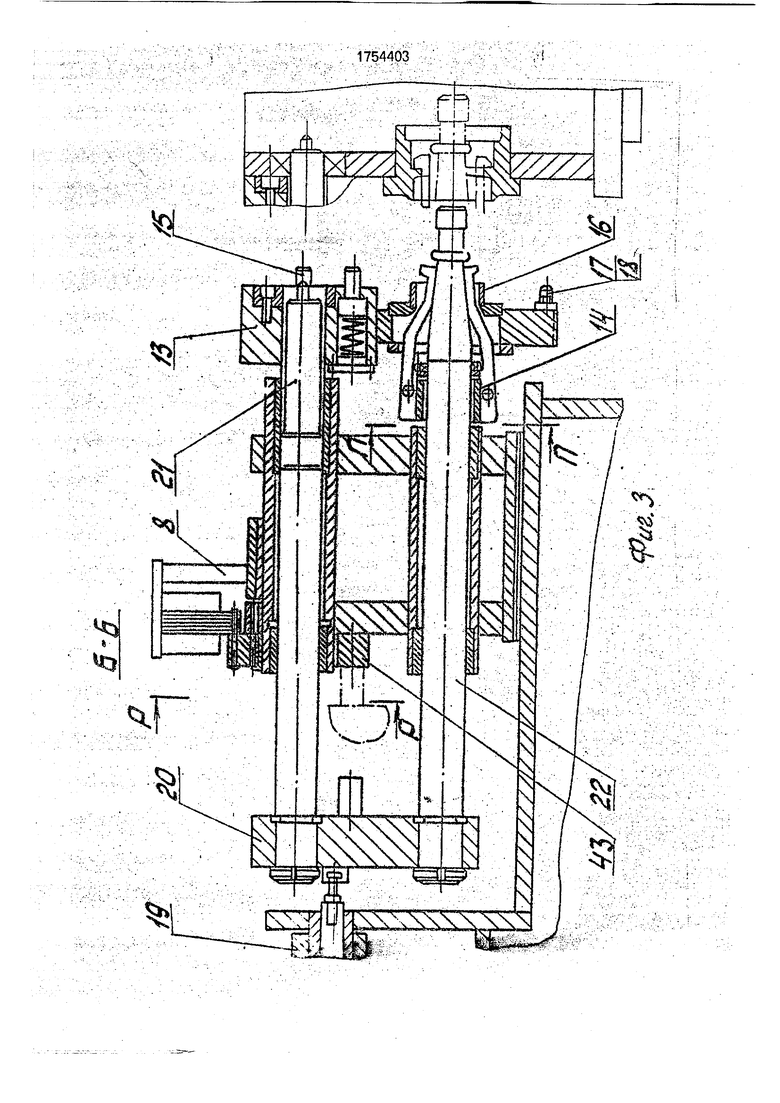

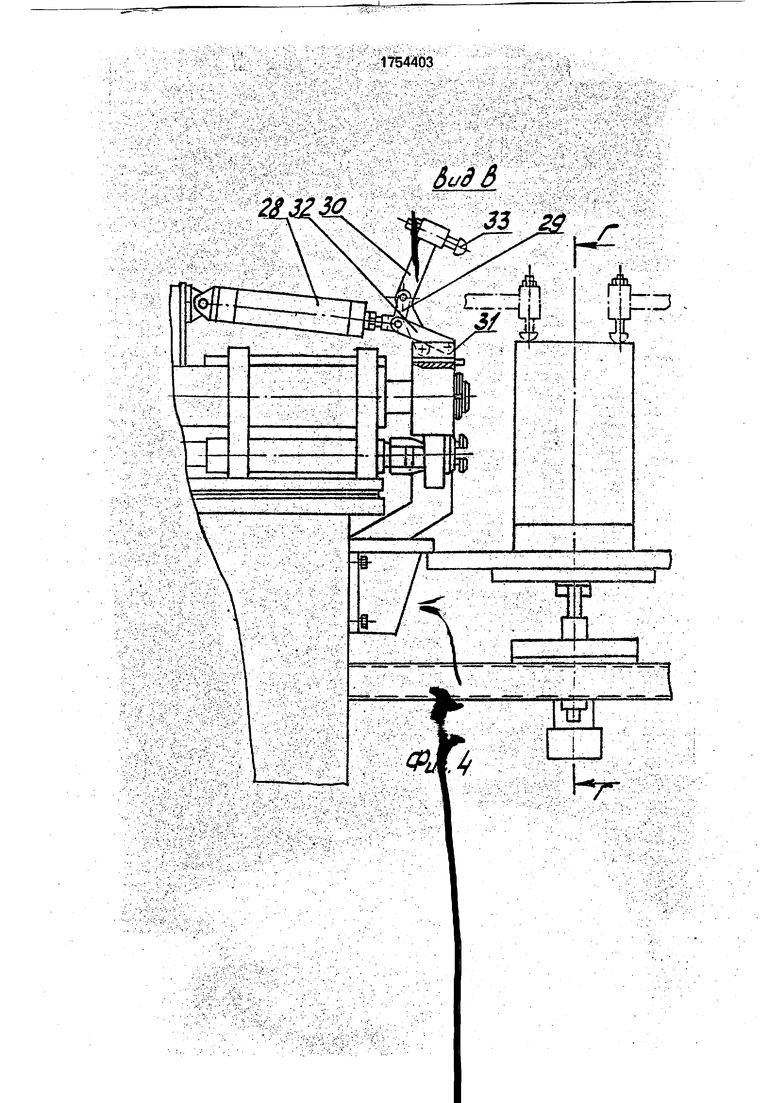

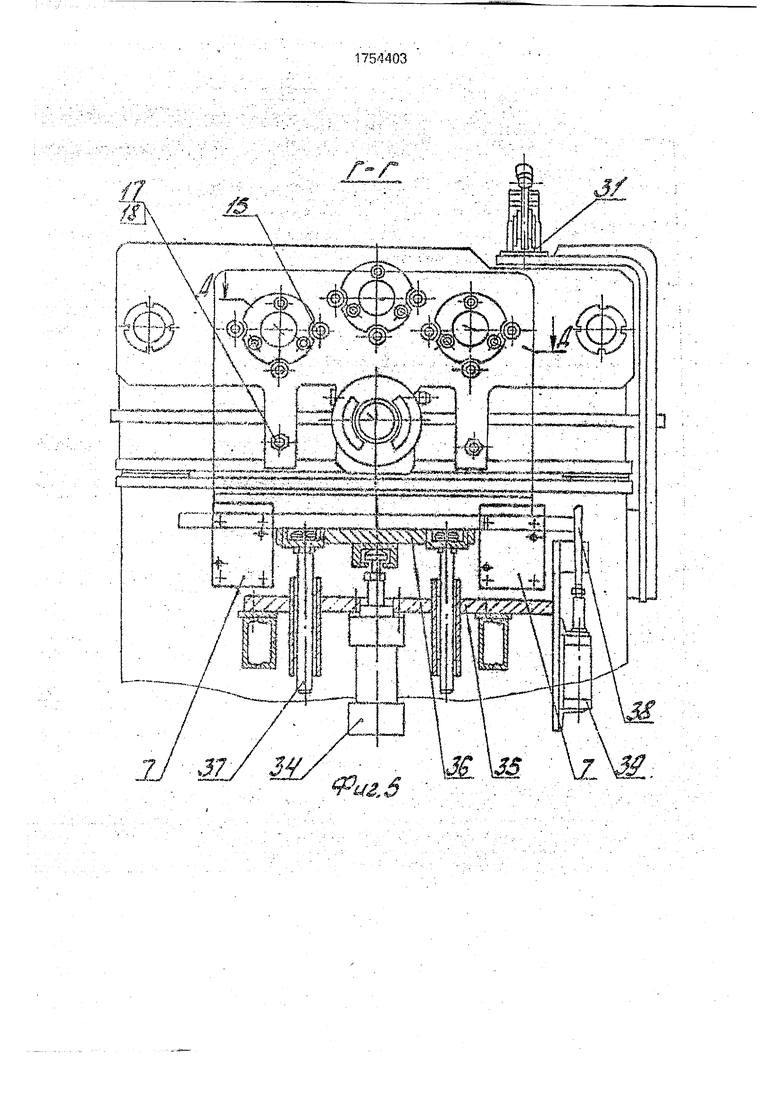

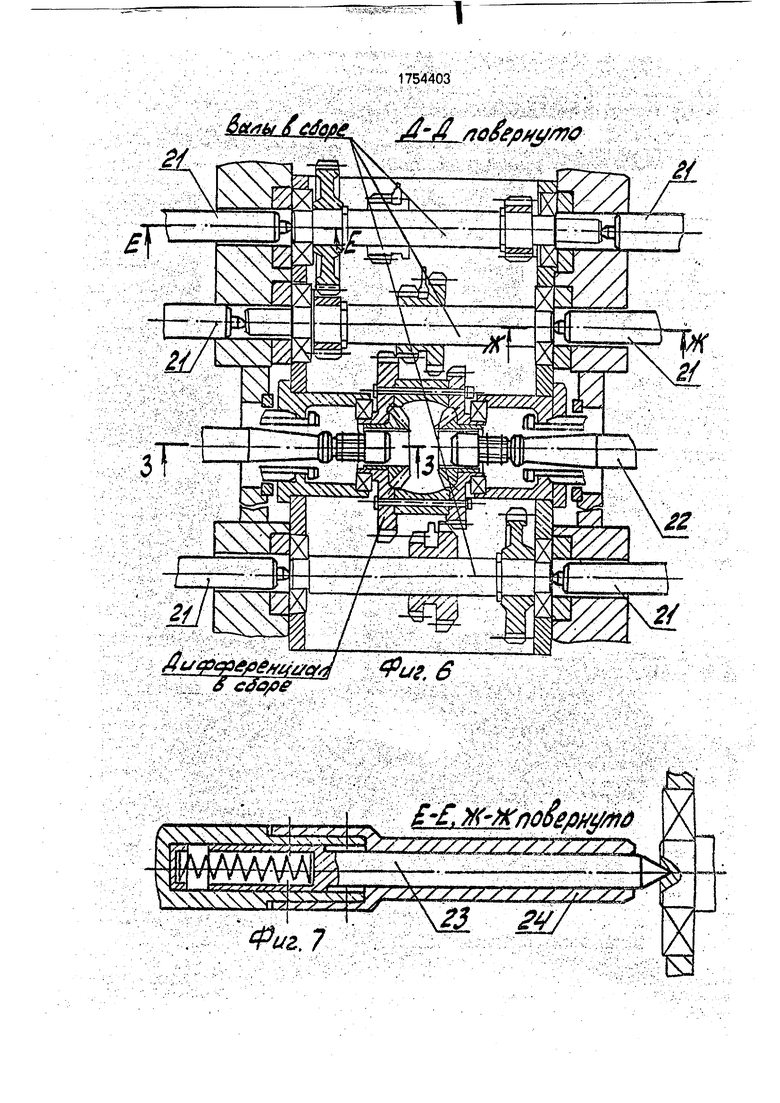

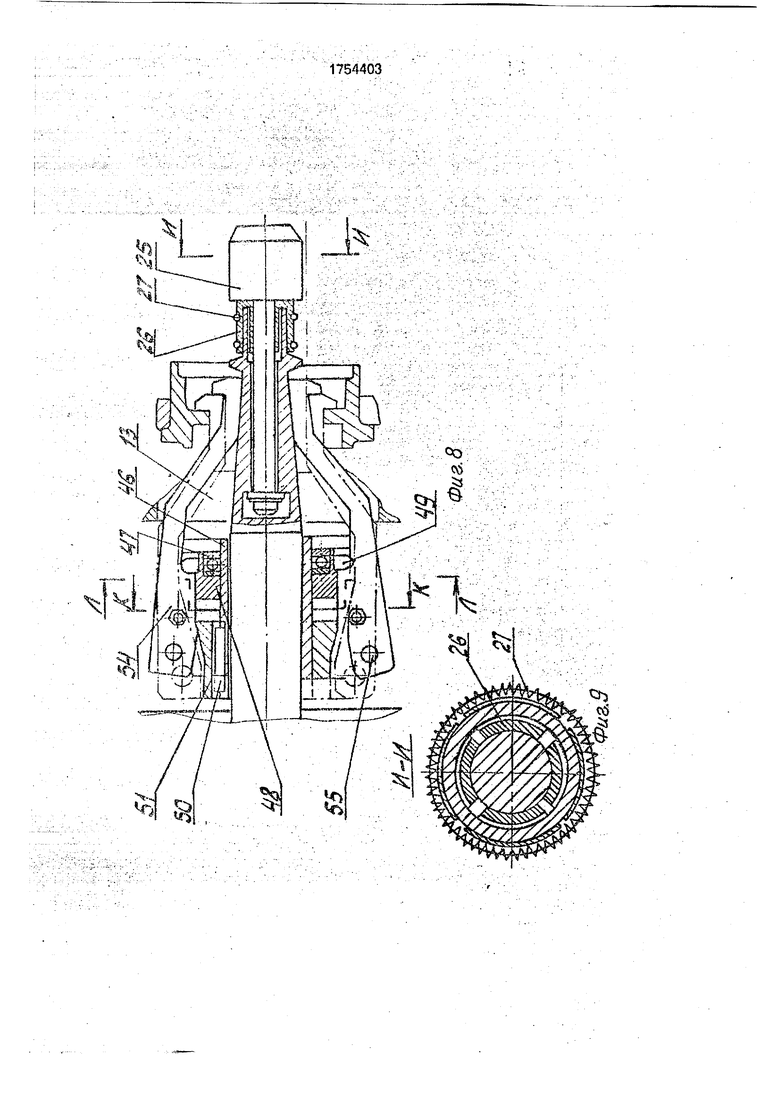

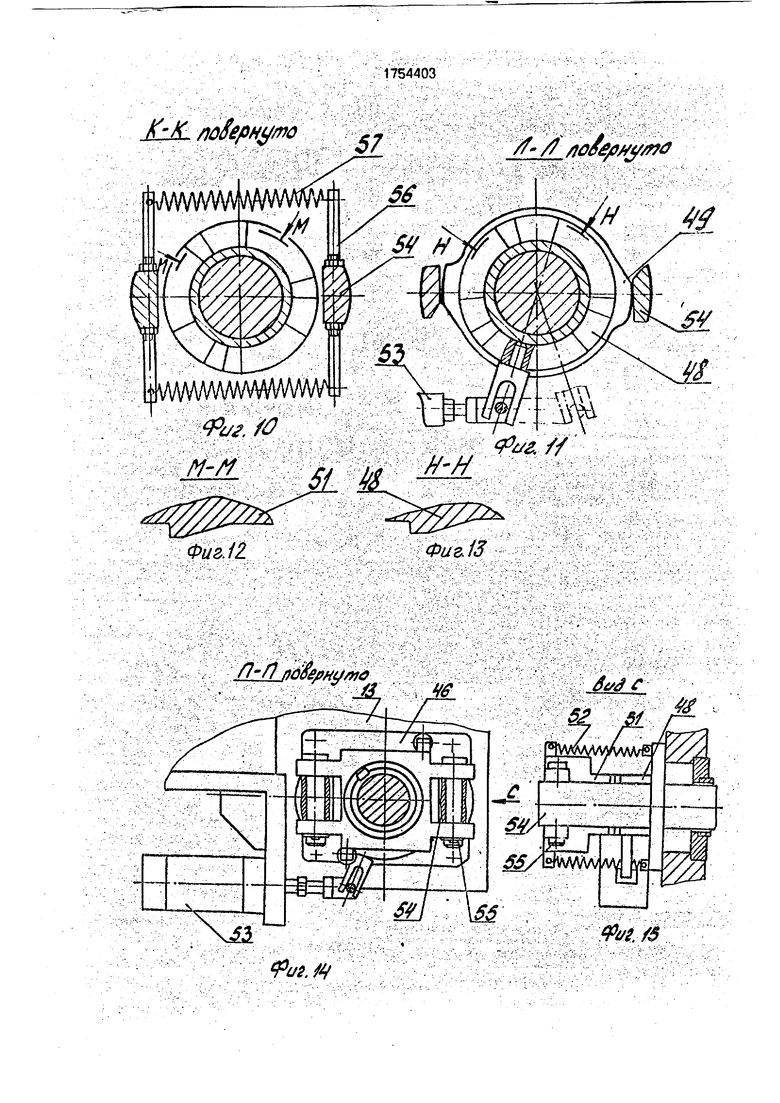

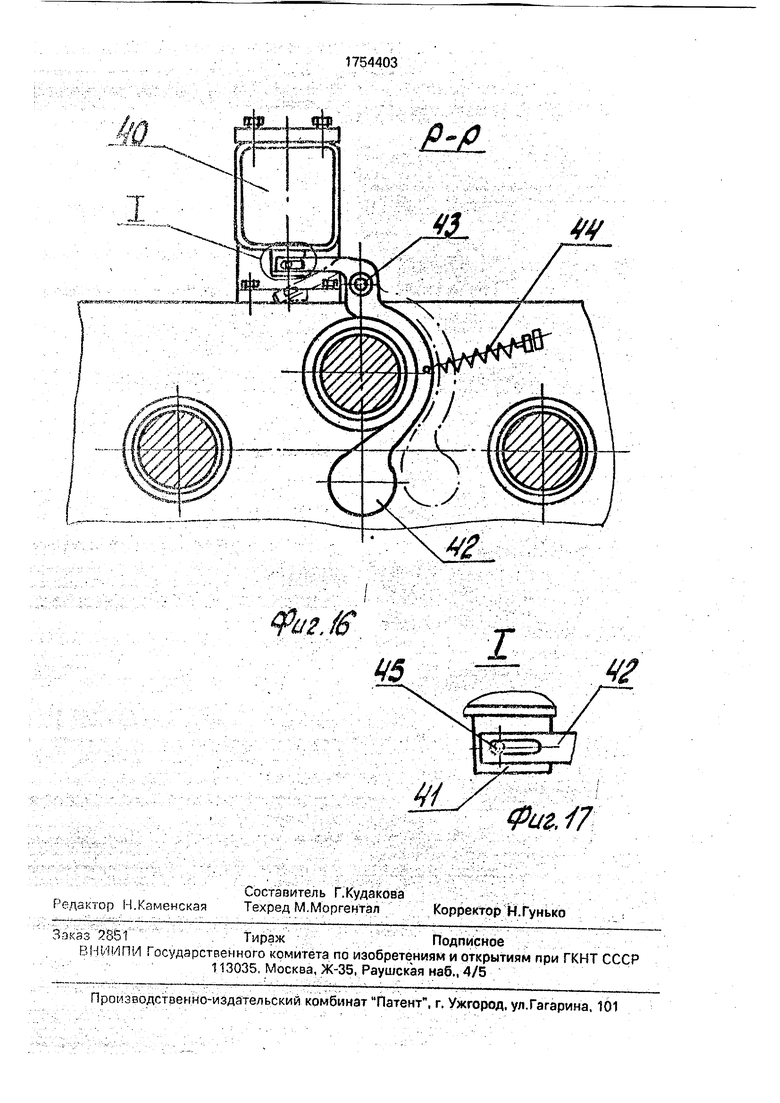

На фиг.1 изображено устройство для осуществления способа, общий вид; на фиг.2 - вид по стрелке А на фиг.1; на фиг.З - сечение Б-Б фиг.1; на фиг.4 - вид по стрелке Б на фиг.2; на фиг.5 - сечение Г-Г на фиг, 1; на фиг.б - сечение Д-Д фиг.5; на фиг.7 - сечение Е-Е, Ж-Ж фиг.б; на фиг.8 - сечение 3-3 фиг.б; на фиг.9 - сечение И-И фиг,8; на фиг.10 - сечение К-К фиг.8; на фиг.11 - сечение Л-Л фиг.8; на фиг.12 - сечение М-М фиг.10; на фиг,13 - сечение Н-Н фиг,11; на фиг. 14 - сечение П-П фиг.З; на фиг. 15 - вид по стрелке С на фиг.14; на фиг.16 - сечение Р-Р фиг.З; на фиг. 17 - узел I на фиг. 16.

Устройство для сборки редукторов содержит основание 1, в направляющих стойках 2 которого смонтированы два механизма 3 запрессовки, два центрирующих механизма 4, два механизма 5 зажима, механизм 6 фиксации, два упора 7, два механизма 8 подвода ограничителей хода и механизм 9 останова спутника.

Механизм 3 запрессовки подшипников содержит силовой цилиндр 10, на штоке которого закреплена траверса 11, перемещающаяся по направляющим на скалках 12. На конце скалок 12 закреплена прессующая плита 13, на которой установлены механизм 14 подвода захватов, утапливаемые опоры 15, служащие ложементами для подшипников, установочная втулка 16. два упора 17 с гайками 18.

Центрирующий механизм А содержит силовой цилиндр 19, на штоке которого закреплена траверса 20, несущая центры 21 для центрирования и зажима валов редуктора, и центр 22 для центрирования дифференциала, Каждый центр 21 имеет подпружиненный штырь 23 и наконечник 24, а центр 22 - оправку 25, установленную в сегментах 26, удерживаемых пружинами 27.

Механизм 5 зажима содержит силовой цилиндр 28, со штоком которого шарнирно связан посредством серьги 29 рычаг 30 закрепленный в корпусе 31, связанном также со штоком цилиндра 28 серьгой 32. На рычаге 30 закреплен прижим 33,

Механизм 6 фиксации спутника содержит силовой цилиндр 34, закрепленный а корпусе 35. Шток цилиндра 34 связан с подъемным столом 36, перемещающимся на подъемных скалках 37, На корпусе 35 закреплен также механизм 9 останова.со- держащий останов 38, который перемещается от цилиндров 39. Упоры 7 жестко закреплены на основании 1.

Механизм 8 подвода ограничителей хода центров закреплен на одной из направляющих стоек 2 и содержит электромагнит 40, якорь 41 которого соединен с ограничителем 42 хода, установленным на оси 43 и подпружиненным пружиной 44 посредством оси 45, входящей в продольный паз ограничителя 42. Ограничитель 42 обеспечивает разность хода силового цилиндра 19.

Механизм 14 подвода захватов содер- жчт неподвижный корпус 46, установлен- на прессующей плите 13. На втулке подшипника 47 корпуса 46 установлен поворотный кулачок 48 с копиром 49, а на шпонке 50 корпуса 46 установлен подвиж1- ный в осевом направлении кулачок 51, поджатые между собой пружинами 52 и приводимые в движение от силового цилиндра 53. Копир 49 взаимодействует с двумя захватами 54, установленными на осях 55 кулачка 51, которые посредством двух штырей 56 подтянуты пружинами 57 к поверхности копира 49.

Способ осуществляется следующим об рэзом.

Конвейером (не показан) корпус собираемого изделия (редуктора) на спутнике подают в зону устройства для сборки. При зтом обе коробки корпуса редуктора соединены коническими штифтами после совместной механической обработки отверстий под подшипники . Спутник с изделием останавливается остановом 38, который в зтот момент находится в крайнем верхнем

0 положении. Включается конечный выключатель (не показан), который включает в работу механизм 6 фиксации. Подъемный стол 36 поднимает спутник с изделием до упоров 7, закрепленных на основании 1 устройства,

5 и прижимают его. Включаются механизмы 5 зажима и прижимы 33 фиксируют изделие, прижимая его к базовой поверхности спутника. После фиксирования корпуса редуктора на подпружиненные опоры 15 вручную

0 устанавливают подшипник (в данном случае шесть штук) и нажатием кнопки включают в работу механизмы 3 запрессовки подшипников. В конце хода траверсы 11 этого механизма включаются в работу механизмы 14

5 подвода захватов. Под действием силового цилиндра 53 кулачок 48 с копиром 49 поворачивается, скользя своими наклонными плоскостями выступов по наклонным плоскостям выступов кулачка 51 и , преодоле0 вая сопротивление пружины 52, заставляет

двигаться кулачок 51 по шпонке 50. При

, этом одновременно под действием копира

49 захваты 54 расходятся, а под действием

кулачка 51, увлекающего их при своем двя5 жении за собой, отжимаются к плоскостям зацепления стаканов корпуса редуктора. В момент захода выступов кулачка 48 на выступы кулачка 51 захваты 54 разведены окончательно и надежно поджимают короб0 ки редуктора к поверхности прессующей плиты 13 и упорам 17.

Одновременно в конце хода траверсы

11 происходит запрессовка подшипников в

, расточки корпуса редуктора, при этом под5 пружиненные опоры 15 утапливаются в гнездах прессующей плиты 13. и одновременно установочные втулки 16 заходят в расточки стаканов корпуса редуктора. Далее автоматически включаются в ра0 боту механизмы 5 зажима. Шток силового цилиндра 28 движется в обратную сторону и через рычаг 30 и серьги 29 и 32 отводит прижим 33, освобождая корпус коробки редуктора. Затем в работу включаются цент5 рирующие механизмы 4, под действием силового цилиндра 19 перемещается траверса 20 с центрами 21 и 22, при этом центры 21 входят в отверстия подшипников, запрессованных в корпус редуктора, и базируют корпус по отверстиям в подшипниках.

После этого включается силовой цилиндр 34 механизма 6 фиксации спутника, шток цилиндра 34 движется вниз и опускает подъемный стол 36. Корпус редуктора зависает на центрах 21. Одновременно включается обратный ход силовых цилиндров 10 и 19, при этом синхронно двигаются траверсы 11 и 20, разводя посредством захватов 54 коробки корпуса редуктора. В работу включаются электромагниты 40 механизмов 8 подвода ограничителей хода . Якорь 41 втягивается и поворачивается на оси 43 ограничитель 43, устанавливая его на пути движения траверсы 20 центрирующего механизма 4. Далее вручную с плоскости разъ- ема корпуса редуктора снимают технологическую прокладку, плоскость разъема смазывают солидолом, затем устанавливают рабочую прбкладку, после чего в разъем корпуса редуктора вводят, например, манипулятором приспособление (не показано), на котором зафиксированы валы редуктора, собранные с зубчатыми колесами, и дифференциал. Включают кнопкой центрирующий механизм 4, силовые цилиндры 19 совершают рабочий ход, перемещая траверсу 20 с центрами 21 и 22 до упора в ограничитель 42 хода. Центры 21 и 22 при этом, пройдя сквозь отверстия в подшипниках, производят центрирование и зажим валов и дифференциала. При этом коробки корпуса редуктора остаются на месте, удерживаемые захватами 54. Манипулятор выводит приспособление, в котором предусмотрено автоматическое расфикси- рование валов, из корпуса редуктора, валы и дифференциал остаются зажатыми в центрах устройства.

Далее включают механизм 3 запрессовки, штоки силовых цилиндров 10 совершают рабочий ход, перемещая траверсы 11 и плиты 13, которые вновь сводят коробки корпуса редуктора, запрессовывая корпус с подшипниками на валы. При этом стаканы корпуса редуктора запрессовывают на подшипники дифференциала (фиг.6). Далее включают механизмы 14 подвода захватов. Кулачок 48 с копиром поворачивается под действием силового цилиндра 53 в исходное положение, то есть до совпадения наклонных выступов и впадин плоскости разъема с кулачком 51, который, двигаясь по шпонке 50, отводит захваты 54 от плоскостей стаканов корпуса редуктора, однОвр емёнМ о под действием копира 49 захваты 54 сходятся для свободного выхода из зацепления со стаканами корпус р ёдуктораГ -

После этого одновременно включаются силовые цилиндры 10 и 19, возвращая механизмы 3 и 4 запрессовки и центрирования в исходное положение. В работу включается силовой цилиндр 34, подъемный стол 36 опускается и передзет спутник с изделием

на конвейер.

Затем силовой цилиндр 39 перемещает останов 38 в нижнее положение, и спутник передается на следующую позицию. Останов 38 вновь поднимается для остановки

очередного спутника. Автоматически включается электромагнит 40, ограничитель 42 хода под действием пружины 44 возвращается в исходное положение. Цикл закончен. Управление циклом обеспечивается

электросхемой и системой конечных выключателей. Устройство для сборки редукторов встроено в линию, работающую в полуавтоматическом режиме.

Формула изобретения

1,Способ сборки редукторов, включающий установку частей корпуса на основании в сомкнутом положении, их центрирование и фиксацию относительно оси сборки, запрессовку подшипников в посадочные отверстия корпуса, автоматическое разведение частей корпуса, запрессовку подшипников на валы с одновременным смыканием частей корпуса, отличающии с я тем, что. с целью повышения качества сборки, запрессовку подшипников в посадочные отверстия корпуса осуществляют с одновременным прижимом частей корпуса к базирующим поверхностям прессующего

устройства.

2.Устройство для сборки редукторов, содержащее основание, направляющие стойки, механизм запрессовки подшипников, связанный с запрессовочной траверсой, механизм центрирования собираемых деталей, механизм фиксации корпуса, ограничитель хода, отличающееся тем, что, с целью повышения надежности устройства, оно снабжено механизмом подвода захватов, выполненным в виде двух подпружиненных захватов и неподвижного корпуса с подпружиненными между собой кулачками, связанными с силовым цилиндром, причем один из кулачков выполнен поворотным и связан с копиром, а другой выполнен подвижным в осевом направлении, при этом захваты установлены шарнир- но на подвижном в осевом направлении

кулачке с возможностью взаимодействия с копиром, а запрессовочная траверса снабжена дополнительными упорами.

1754403

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Автомат для запрессовки | 1981 |

|

SU994195A1 |

| ГОРИЗОНТАЛЬНЫЙ ПРЕСС ДЛЯ УСТАНОВКИ НА ВАЛ ОХВАТЫВАЮЩЕЙ ДЕТАЛИ | 1972 |

|

SU430985A1 |

| Устройство для сборки редуктора | 1988 |

|

SU1588530A2 |

| Устройство для сборки запрессовкой | 1984 |

|

SU1181845A1 |

| АВТОМАТИЧЕСКИЙ ПРЕСС ДЛЯ СБОРКИ | 1973 |

|

SU399340A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Устройство для автоматической сборки деталей типа вал-втулка | 1988 |

|

SU1542774A1 |

| Станок для запрессовки подшипников с двух сторон | 1976 |

|

SU782979A1 |

| Устройство для сборки узла деталей запрессовкой | 1980 |

|

SU946878A1 |

Изобретение относится к машиностроению в частности к механосборочным работам по сборке изделий, имеющих разъем корпуса в плоскости, перпендикулярной оси вращения валов. Цель изобретения - повышение качества сборки и надежности устройства. При- сборке осуществляется прижим частей корпуса редуктора с помощью дополнительно введенных в устройство упоров и механизмов подвода захватов, выполненных в виде корпуса, на втулке которого установлены приводимые от силового цилиндра кулачки. Изделие устанавливают на основании устройства в сомкнутом положении, центрируют и фиксируют относительно оси сборки, запрессовывают подшипники в посадочные4 отверстия корпуса механизмами напрессов- ки. одновременно прижимают части корпуса редуктора. к плитам и упорам прессующего устройства механизмами подвода захватов, автоматически разводят части корпуса, устанавливают валы в сборе и дифференциал и запрессовывают подшипники на валы с одновременным смыканием частей корпуса. 2 с.п.ф-лы, 17 ил. сл С

ъ:: ХЈ-лЛ

to

JU

-1П1ШШЁН

/У Л X

А

Фиг. {

S 13

ife

5Ш&

СП

о

чW LO Г

$ 1

i ,; ,

Ол

«; о

«т

. ЧГ

ю

К-К повернуто

W/WWVV

f

штшшш№§- Ф&. &

M-ft

Фйг.12.

J&ljoЈtyMy/H6

Фиг.Щ

fy -tf; Л0$Ј/ #&Л 0

ti-ff

Ј#

Фи&13

Svjf

&

#«.&

Фаг.®

P-fl

I

w

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-15—Публикация

1990-03-27—Подача