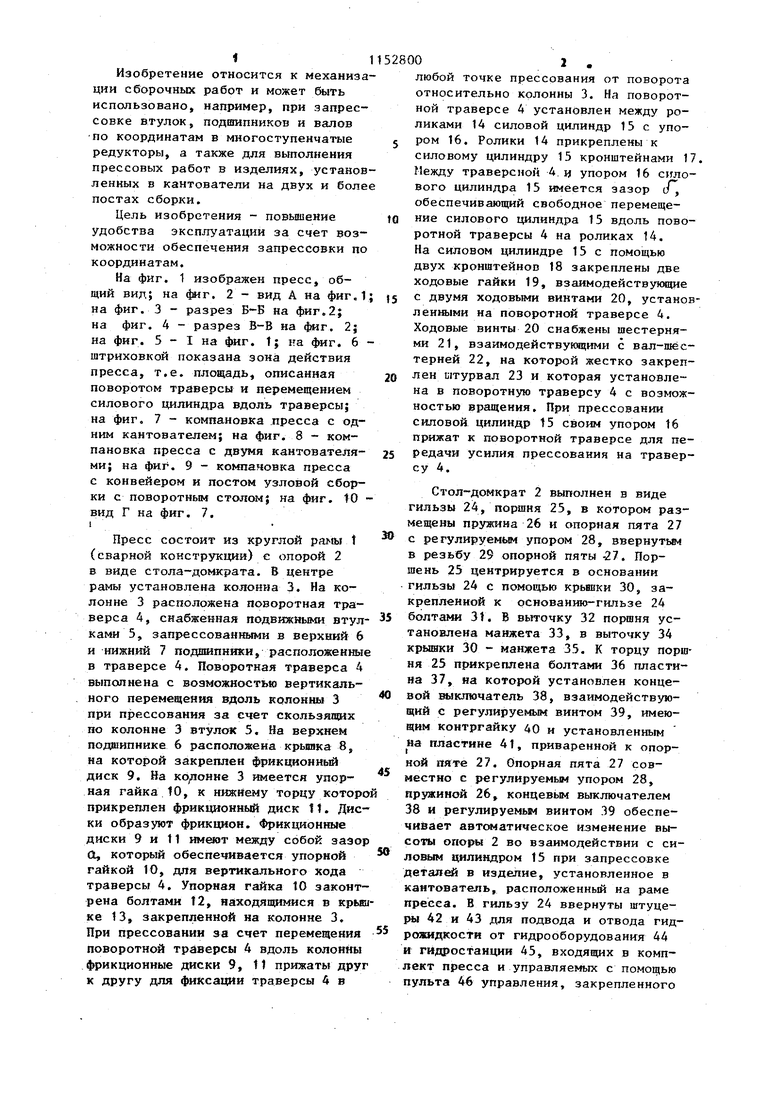

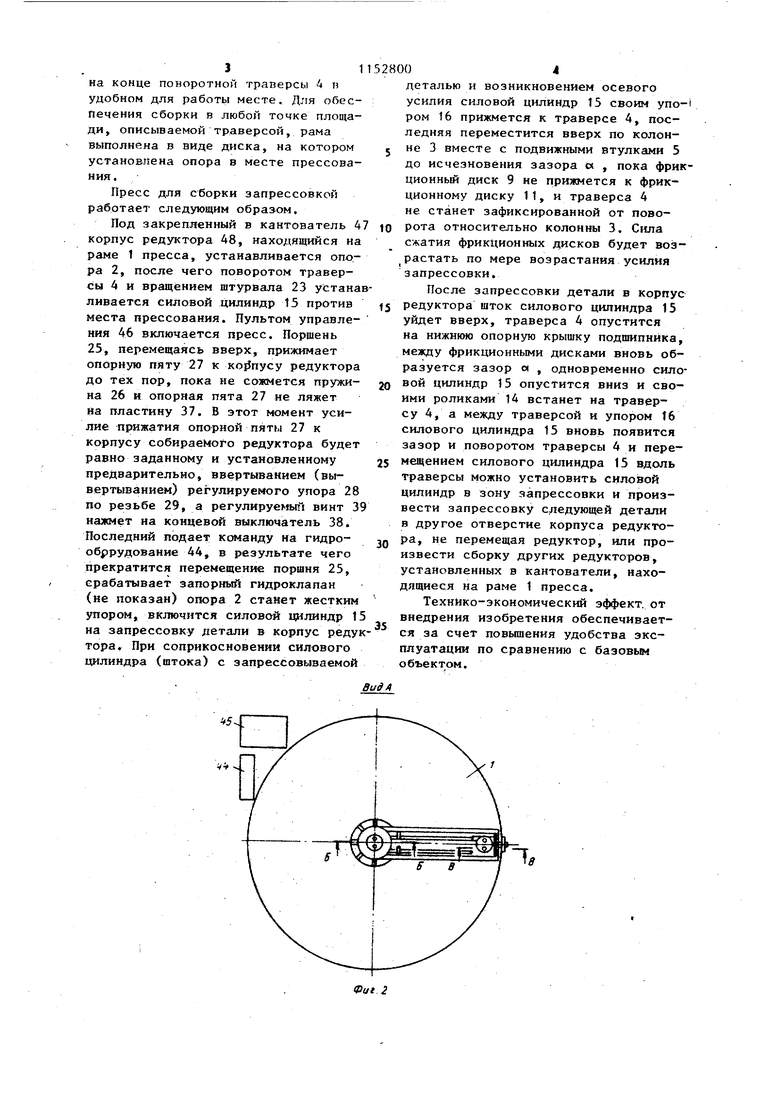

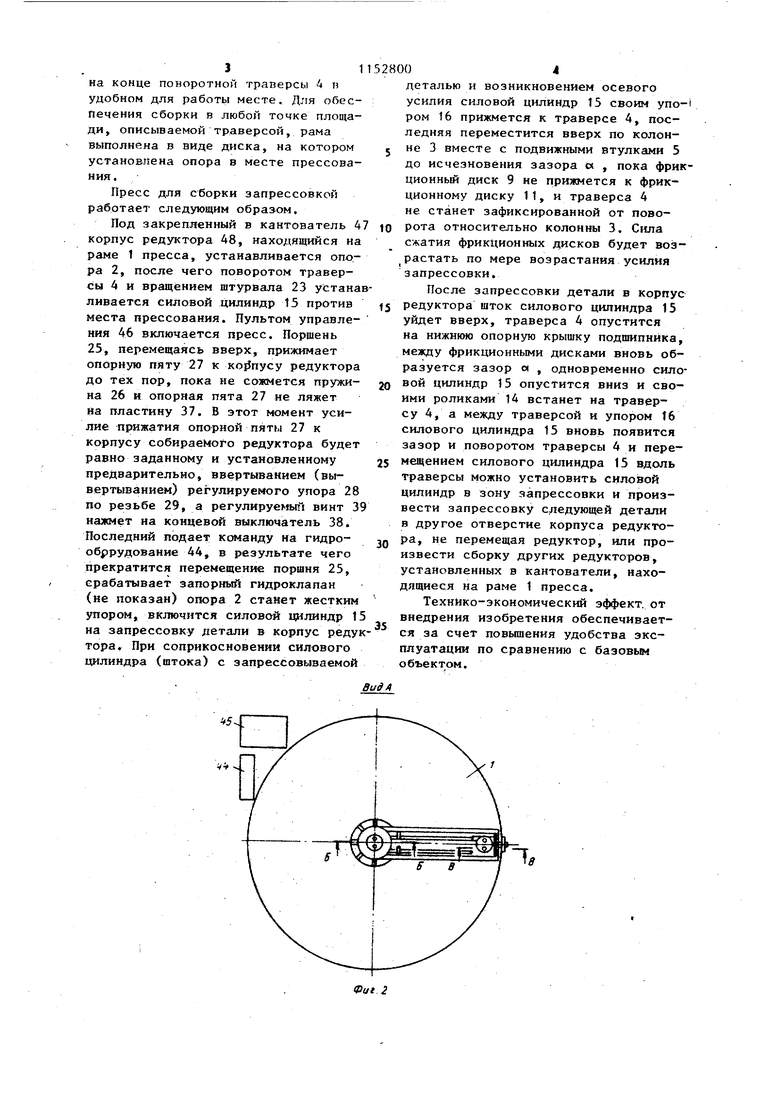

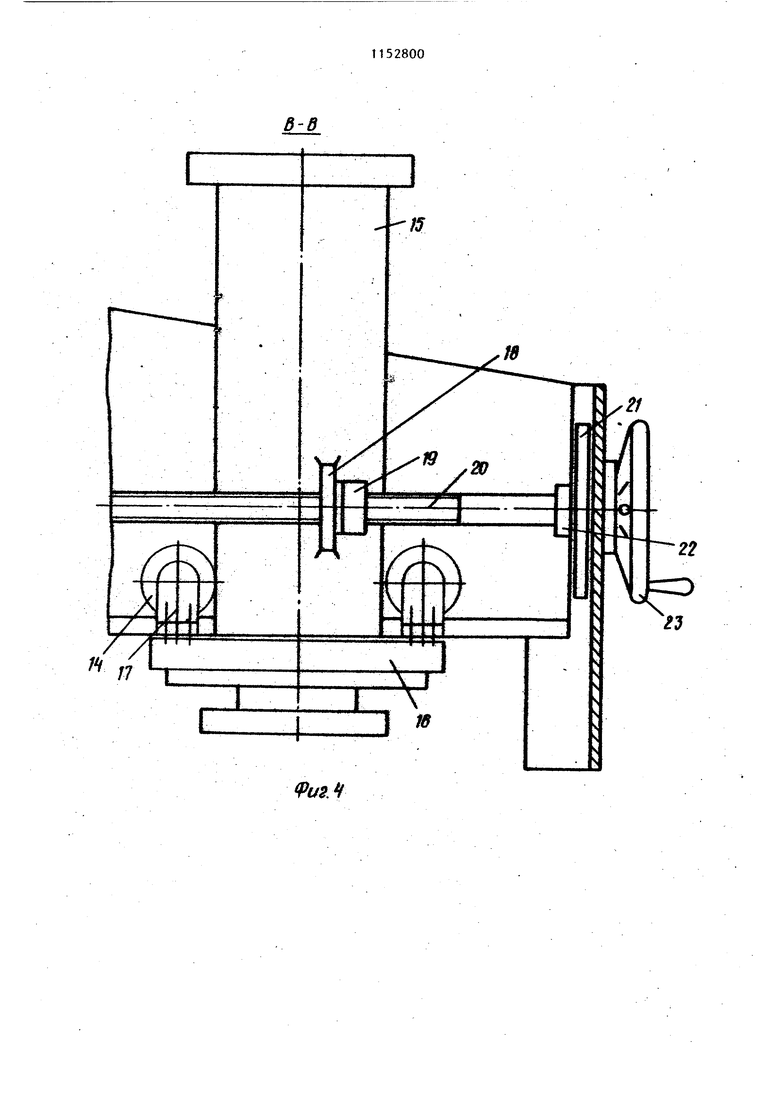

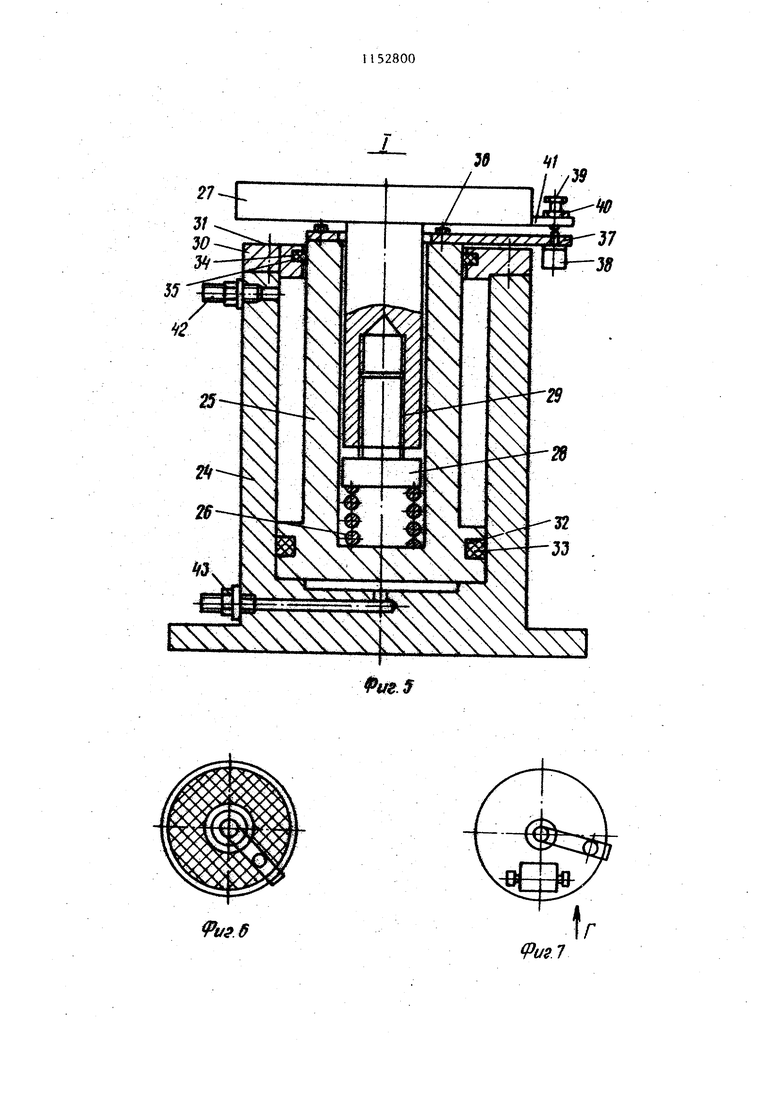

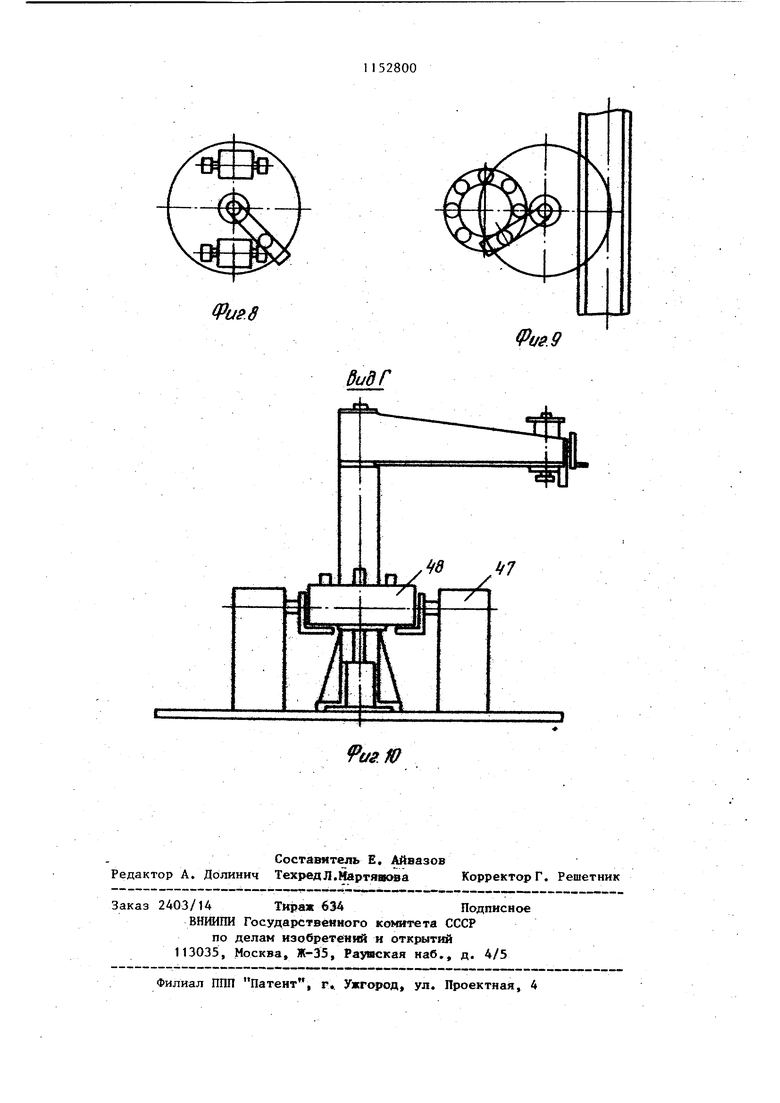

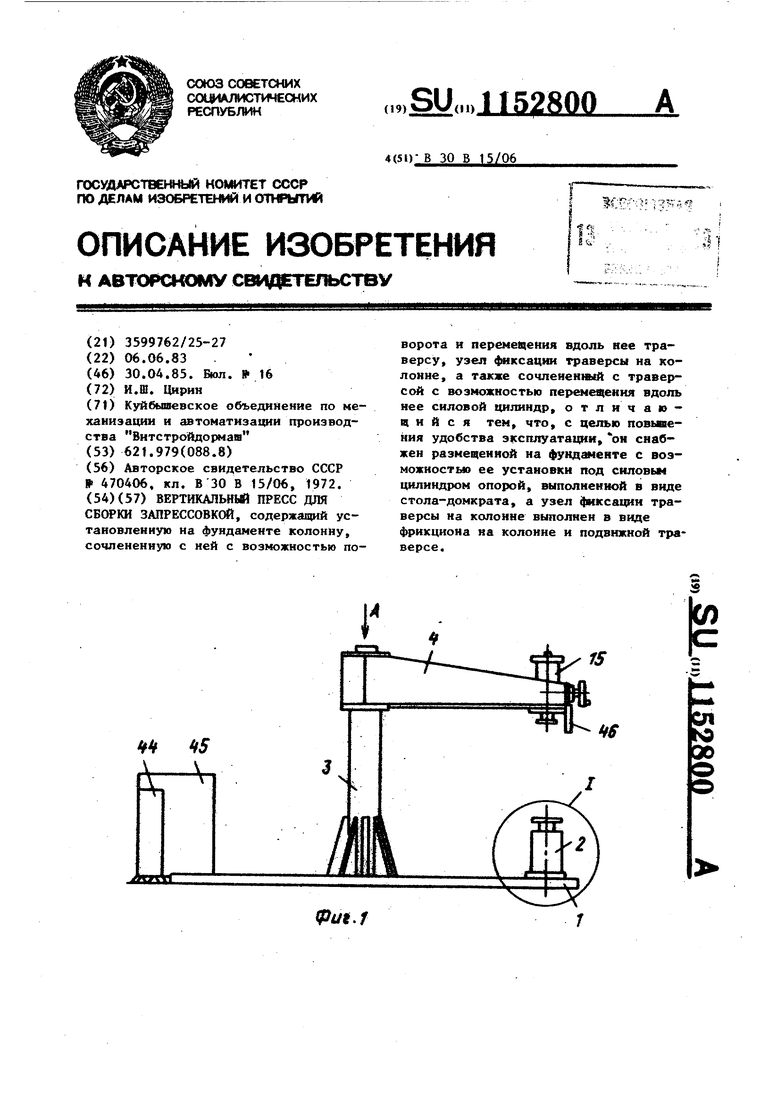

Изобретение относится к механиза ции сборочных работ и может быть использовано, например, при запрессовке втулок, подшипников и валов по координатам в многоступенчатые редукторы, а также для выполнения прессовых работ в изделиях, установ ленных в кантователи на двух и боле постах сборки. Цель изобретения - повышение удобства эксплуатации за счет возможности обеспечения запрессовки по координатам. На фиг. 1 изображен пресс, общий вид; на 4иг. 2 - вид А на фиг.1 на фиг. 3 - разрез Б-Б на фиг.2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - I на фиг. Т; на . 6 штриховкой показана зона действия пресса, т.е. плсвдадь, описанная поворотом траверсы и перемещением силового цилиндра вдоль траверсы; на фиг. 7 - компановка пресса с одним кантователем; на фиг. 8 - компановка пресса с двумя кантователями; на фиг. 9 - компановка пресса с конвейером и постом узловой сборки с поворотным столом; на фиг. 10 вид г на фиг. 7. 1. Пресс состоит из круглой рамы t (сварной конструкции) с опорой 2 в виде стола-домкрата. В центре рамы установлена колонна 3. На колонне 3 расположена поворотная траверса 4, снабженная подвижными втул ками 5, запрессованными в верхний 6 и нижний 7 подшипники, расположенгал в траверсе 4. Поворотная траверса 4 выполнена с возможностью вертикального перемещения вдоль колонны 3 при прессования за счет скользящих по колонне 3 втулок 5. На верхнем подшипнике 6 расположена крьояка 8, на которой закреплен фрикционный диск 9. На KOjnoKtte 3 имеется упорная гайка 10, к нижнему торцу котор прикреплен фрикционный диск 11. Дис ки образуют фрикцион. Фрикционные диски 9 и 11 имшот между собой зазо U, который обеспечивается упорной гайкой 10, для вертикального хода траверсы 4. Упорная гайка 10 законт рена болтами t2, яаходядамися в крью ке 13, закрепленной на колонне 3. При прессовании за счет перемещения поворотной траверсы 4 вдоль колонны фрикционные диски 9, 11 прижаты дру к другу для фиксации траверсы 4 в любой точке прессования от поворота относительно колонны 3. На поворотной траверсе 4 установлен между роликами 14 силовой цилиндр 15 с упором 16. Ролики 14 прикреплены к силовому цилиндру 15 кронштейнами 17. Между траверсной 4. и упором 16 силового цилиндра 15 имеется зазор сГ, обеспечивающий свободное перемещение силового цилиндра 15 вдоль поворотной траверсы 4 на роликах 14. На силовом цилиндре 15 с помощью двух кронштейнов 18 закреплены две ходовые гайки 19, взаимодействующие с двумя ходовьнчи винтами 20, устанонленн 1ми на поворотной траверсе 4. Ходовые винты 20 снабжены шестернями 21, взаимодействукмцими с вал-щёстерней 22, на которой жестко закреплен штурвал 23 и которая установлена в поворотную траверсу 4 с возможностью вращения. При прессовании силовой цилиндр 15 своим упором 16 прижат к поворотной траверсе для передачи усилия прессования на траверсу 4. Стол-домкрат 2 выполнен в виде гильзы 24, поршня 25, в котором размещены пружина 26 и опорная пята 27 с регулируемьм упором 28, ввернутым в резьбу 29 опорной пяты -27. Поршень 25 центрируется в основании гильзы 24 с помощью крьввки 30, закрепленной к основанию-гильзе 24 болтами 31. В выточку 32 поршня установлена манжета 33, в выточку 34 крышки 30 - манжета 35. К торцу поршня 25 прикреплена болтами 36 пластина 37, на которой установлен концевой выключатель 38, взаимодействующий с регулируе( винтом 39, имеющим контргайку 40 и установленным на пластине 41, приваренной к опорной пяте 27. Опорная пята 27 совместно с регулируемым упором 28, пружиной 26, концевьм выключателем 38 И регулируемы винтом 39 обеспечнвает автоматическое изменение высоты опоры 2 во взаимодействии с силовым цилиндром 15 при запрессовке деталей в изделие, установленное в кантователь, расположенный на раме пресса. В гильзу 24 ввернуты штуцеры 42 и 43 для подвода и отвода гидрожидкости от гидрооборудования 44 и гидростанции 45, входящих в комплект пресса и управляемых с помощью пульта 46 управления, закрепленного 31 на конце поворотной траверсы 4 н удобном для работы месте. Для обеспечения сборки в любой точке площади, описываемой траверсой, рама выполнена в виде диска, на котором установлена опора в месте прессования. Пресс для сборки запрессовкой работает следующим образом. Под закрепленный в кантователь 4 корпус редуктора 48, находящийся на раме 1 пресса, устанавливается опора 2, после чего поворотом траверсы 4 и вращением штурвала 23 устана ливается силовой цилиндр 15 против места прессования. Пультом управления 46 включается пресс. Поршень 25, перемещаясь вверх, прижимает опорную пяту 27 к KOfJnycy редуктора до тех пор, пока не сожмется пружина 26 и опорная пята 27 не ляжет на пластину 37. В этот момент усилие прижатия опорной пяты 27 к корпусу собираемого редуктора будет равно заданному и установленному предварительно, ввертыванием (вывертыванием) регулируемого упора 28 по резьбе 29, а регулируемый винт 3 нажмет на концевой выключатель 38. Последний подает команду на гидрообррудование 44, в результате чего прекратится перемещение поршня 25, срабатывает запорный гидроклапан (не показан) опора 2 станет жестким упором, включится силовой цилиндр 1 на запрессовку детали в корпус реду тора. При соприкосновении силового цилиндра (штока) с запрессовываемой 04 деталью и возникновением осевого усилия силовой цилиндр 15 своим yno-i ром 16 прижмется к траверсе 4, последняя переместится вверх по колонне 3 вместе с подвижными втулками 5 до исчезновения зазора а , пока фрикционный диск 9 не прижмется к фрикционному диску 11, и траверса 4 не станет зафиксированной от поворота относительно колонны 3. Сипа сжатия фрикционных дисков будет возрастать по мере возрастания усилия запрессовки. После запрессовки детали в корпус редуктора шток силового цштиндра 15 уйдет вверх, траверса 4 опустится на нижнюю опорную крышку подшипника, мезкду фрикционными дисками вновь образуется зазор « , одновременно силовой цилиндр 15 опустится вниз и своими роликами 14 встанет на травер су 4, а между траверсой и упором 16 силового цилиндра 15 вновь появится зазор и поворотом траверсы 4 и перемещением силового цилиндра 15 вдоль траверсы можно установить силовой цилиндр в зону запрессовки и произвести запрессовку с,педующей детали в другое отверстие корпуса редуктора, не перемещая редуктор, или произвести сборку других редукторов, установленных в кантователи, находящиеся на раме 1 пресса. ТехнИко-зкономический эффект, от внедрения изобретения обеспечивается за счет повьш1ения удобства эксплуатации по сравнению с базовым объектом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для прессования огнеупорных изделий, преимущественно воронок | 1990 |

|

SU1749038A1 |

| Сборочный пресс | 1985 |

|

SU1269964A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

| ПРЕСС ДЛЯ СБОРКИ ИЛИ РАЗБОРКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕСНЫХ ПАР МЕТОДОМ НАПРЕССОВКИ ИЛИ РАСПРЕССОВКИ (ВАРИАНТЫ) | 2008 |

|

RU2385793C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ВЫПРЕССОВКИ ИЛИ ЗАПРЕССОВКИ ВТУЛОК | 2020 |

|

RU2738714C1 |

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| ПРЕСС ГИДРАВЛИЧЕСКИЙ ДЛЯ ВЫПРЕССОВКИ ИЛИ ЗАПРЕССОВКИ ВТУЛОК | 2020 |

|

RU2735405C1 |

| УСТАНОВКА ДЛЯ ЗАПРЕССОВКИ КОЛЕС И ТОРМОЗНЫХ ДИСКОВ НА ОСЬ КОЛЕСНЫХ ПАР | 2013 |

|

RU2538752C2 |

| Поточная линия ремонта шиберных затворов | 1990 |

|

SU1731428A1 |

| Устройство для запрессовки игл в канюли | 1987 |

|

SU1426740A1 |

ВЕРТИКАЛЬНЫЙ ПРЕСС ДЛЯ СБОРКИ ЗАПРЕССОВКОЙ, содержащий установленную на фундаменте колонну, сочлененную с ней с возможностью поворота и перемещения вдоль нее траверсу, узел фиксации траверсы на колонне, а также сочленен1в|1й с траверсой с возможностью пер04ецения вдоль нее силовой цилиндр, отличающийся тем, что, с целью повьтения удобства зксплуатации, он снабжен размещенной на фундаменте с возможностью ее установки под силовьм цилиндром опорой, выполненной в виде стола-домкрата, а узел фиксации траверсы на колонне выполнен в виде фрикциона на колонне и подвижной траверсе.

(Ри2:Ъ

изЛ

27

fOCsXV

.9

Pu9d

fpu9.7

u.B

дидГ

fe/55

| Переносной пресс | 1972 |

|

SU470406A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-04-30—Публикация

1983-06-06—Подача