Изобретение касается ремонта двигателе и предназначено, в частности, для обеспечения восстановления коленчатых валов, изношенных сверх предельных ремонтных размеров.

Известен способ восстановления изношенных шеек коленчатого вала (KB), включающий механическую обработку шеек и галтелей сверх предельных ремонтных размеров с последующей приваркой стальных полуколец по их стыкам, расположенным в зойе минимального износа шеек.

Однако предварительная механическая обработка коленчатого вала под постановку по луколец требуемой толщины (4.,.5 мм)

производится дополнительным шлифованием шеек и галтелей сверх предельных ремонтных размеров на 2,5...3,5 мм по диаметру, что ведет к падению остаточной усталостной прочности коле нчатого вала минимум на 20%, а остаточной усталостной долговечности в 5..ИО раз. Поэтому такой, способ не эффективен для восстановления валов изношенных сверх ремонтных размеров. Кроме того, расположение стыков полуколец в зоне минимального износа н;е оптимально, так как в общем случае эти зоны не совпадают с зонами минимальных напряжений от изгибающих и крутящих мо- ментов.

VJ Ю

ю

00

Известен способ восстановления коленчатых вал ов, включающий механическую обработку цилиндрической поверхности изношенных шеек вала доремонтых размеров с одновременной обработкой части галтельного перехода и образованием дополнительной галтели являющейся продолжением обработанной цит линдрической поверхности, причем начало дополнительной талтели находится тельном переходе на расстоянии от соответствующего края шейки не менее половины величины радиуса исходного галтельного перехода, а радиус дополнительйой галтели равен половине радиуса исходной (основной) галтели. :;/:/: -. : - : , У; .. .

Благодаря выполнению дополнительной галтели и сохранению исходной галтели (частично) известный способ восстановления по сравнению с аналогом позволяет сохра-. нитьостаточную прочность и остаточный ресурс коленчатого вала при механической обработке в ремонтный размер. Однако для восстановления коленчатого вала, изио-. шенного сверх ремонтых размеров посредством приварки, например полукольцевых . накладок, параметры, предварительной механической обработки шеек указанные в формуле не правомерны для обеспечения необходимой долговечности коленчатого, вата после восстановления. Эти параметры, а именно: радиус дополнительной талтели и расстояние от края шейки до начала дополнительной галтели, справедливы лишь для, валов, изношенных до ремонтный размеров и требуют дополнительной оптимизации на оснований испытаний и экспериментов.

Наиболее близким техническим per- шенйем (прототипом) является способ ;восстановления шеек коленчатых валов, изношенных сверх пределов ремонтных размеров, при котором осуществляют механическую обработку шеек с технологическим заглублением в тело восстанавливаемой по- . вё рхности с одновременной обработкой до- п о л-ните л ьн ы х га л тел е и, я в л я ю щихся продолжением обработанной цилиндрической пбверхности, закрепление на обрабо- танны х шёй ках компенсирующего износа слоя материала, например, полукольцевых н.акладок,:с последующим шлифованием в ; номинальный размер.

Известный способ восстановления коленчатых валовгйзношённых сверх ремонтных размеров, предусматривает выполнение в процессе механической обработки на шейках дополнительных галтелей под поста-- новку и приварку компенсирующих износ накладок, но имеет следующие недостатки:

1) указан лишь общий принцип подхода к восстановлению таких Еалов. Не проведена оптимизация соотношений параметров накладок и параметров соответствующих механически обработанных шеек валов, что в конечном счете приводит к снижению дол- товечности восстанавливаемых валов;

.2) приварка полуколец без их приклеивания к поверхности шеек вызывает до- полнительные трудности, связанные с . обеспечением плотного прилегания полуколец к шейкамвала.- ;./-;/ .;;:. . Возникает волнистость наружной поверхности полуколец из-за их упругой деформации под воздействием циклической динамической нагрузки и движения центра масс (KB, полукольца, вкладыш, шатун), . вследствие чего инициируемая фриттинг- коррозия по цилиндрической части шейки. Этот процесс приводит.к повышению вероятности отказа KB по критери(р заедания, провороту вкладышей и снижению сопро тивления усталости. .;.; ;, : : В связи с неплотным прилеганием полуколец к шейкам и упругими деформациями их, возникает так называемый; насосный эффект, выражающийся в. подсасывании смазки между шейкой и полукольцами со сливом его через зазоры в торцевых сечениях, что приводит к маслянному голоданию

в сопряжениях шейка-вкладыш и, как следт

Ств.иё;к повышению вероятности отказа KB

. по критерию заедания и пррвороту вкладышей. - .,., ;-;:: - .- - ---:.. :. - . В связи с неплотным прилеганием пол- в уколец к шейкам возрастают напряжения в сварных швах, которыми полукольца привариваются к шейкам возрастают напряжения в сварных швах, которыми полукольца при

вариваются к шейкам и соединяются между

собой. В связи с этим в околошовной зоне ;и по сварным швам возникают трещины, усталости, ведущие к разрушению соединения шейка-полукольца. .Производительное

расположение стыков полукольцевых накладок или в зоне минимального износа (см.аналог) приводит к снижению усталост- ной долговечности валов, так как в общем случае минимальные напряжения от действующих нагрузок не совпадают с зонами минимального износа.

Между торцами полуколец и дополнительным галтельным переходом возникают .краевые эффекты в виде фриттинг-коррозии

в связи контактом и упругими микроперемещениями полуколец относительно шеек КВ. Это ведет к росту концентрации напряжений в галтельных переходах и снижению усталостной долговечности и прочности коленчатого вала.

Целью изобретения является повышение долговечности коленчатых валов путем устранения указанных выше недостатков.

Указанная цель достигается тем, что в способе восстановления коленчатых валов, изйошенных сверх пределов ремонтных размеров, при котором осуществляют механическую обработку шеек с техническим заглублением в тело восстанавливаемой поверхности с одновременной обработкой дополнительных галтелей, являющихся про- .должением обработанной цилиндрической поверхности, закрепление на обработанный шейках компенсирующего слоя материала, например, полукольцевых накладок, с последующим шлифованием в номинальный размер, по предложению, стыки полуколец размещают в местах, наиболее удаленных от зон концентрации напряжений от изгиба и кручения, а их торцы, вы- поЬняют с профилем соответствующим профилю прилегающей дополнительной галтели, причем параметры каждой наклад ки находятся с параметрами соответствующей механически обработанной шейки вала в следующих соотношениях: .

a (0.8...1.1) ; r (0,9...1.5)R;d/b 0,03...0,05; где d - диаметр соответствующей шейки вала; . ... .

ги

I - длина механически обработанной части шейки под установку накладок;

R - радиус исходной необработанной галтели;

1 г - радиус дополнительной галтели после механической обработки шейки;

1 а - расстояние начала дополнительной галдели на исходном галтелыюм переходе от Соответствующего крал шейки;

b - толщина накладки п осле оконча- тел|ьной механической обработки;

; I - ширина наружной поверхности накладки;

6 - зазор между накладки и поверхно- стьЬ прилегающей дополнительной галтели. ..

Причем на шейках, в местах их сопряжения со щеками, выполнены профилированные лыски, расположенные перпендикулярно плоскости, проходящей через оси симметрии смежных коренных и шатунных шеек.

| При этом в случае клеевого соединения накладок с шейками, после отверждения клея в соединении производят механическую разделку стыков полукольцевых накладок, внесение о разделку износостойкой клеевой композиции с последующим ее от- верждением.

В случае клеесварного закрепления накладок осуществляют термический отпуск соединения с одновременным отвержденй- ем клея при температуре отпуска, равной 5 температуре отверждения клея в течение 2Д..З,5ч.

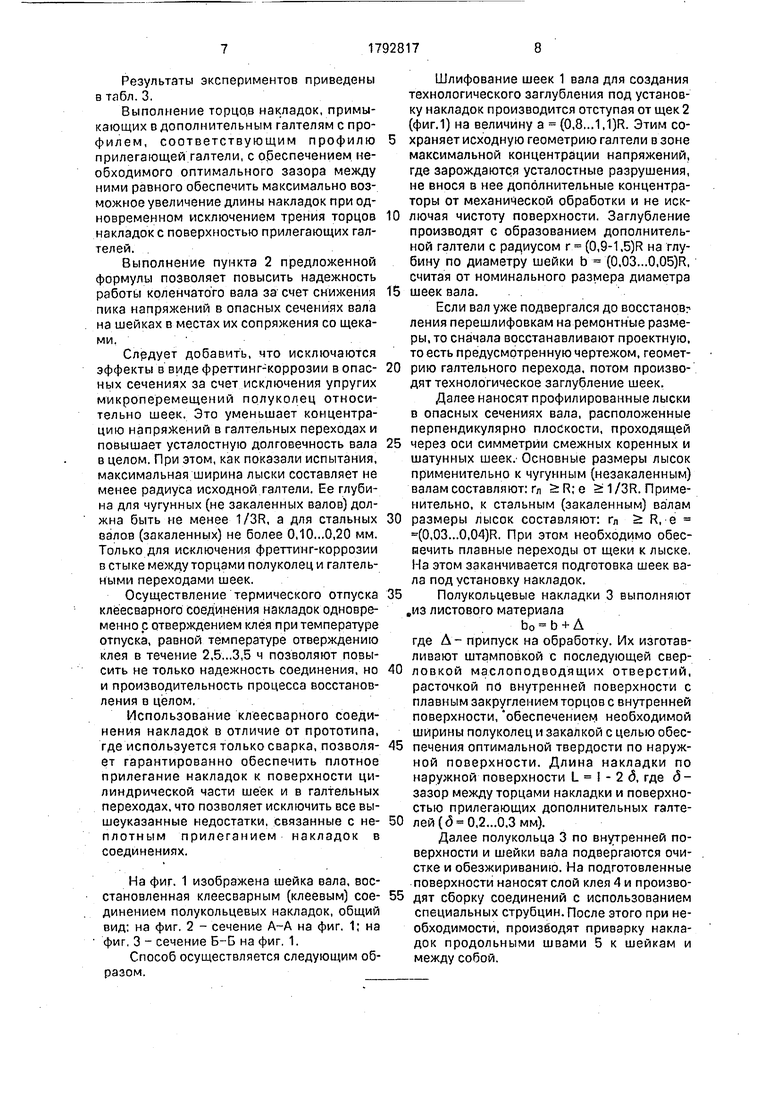

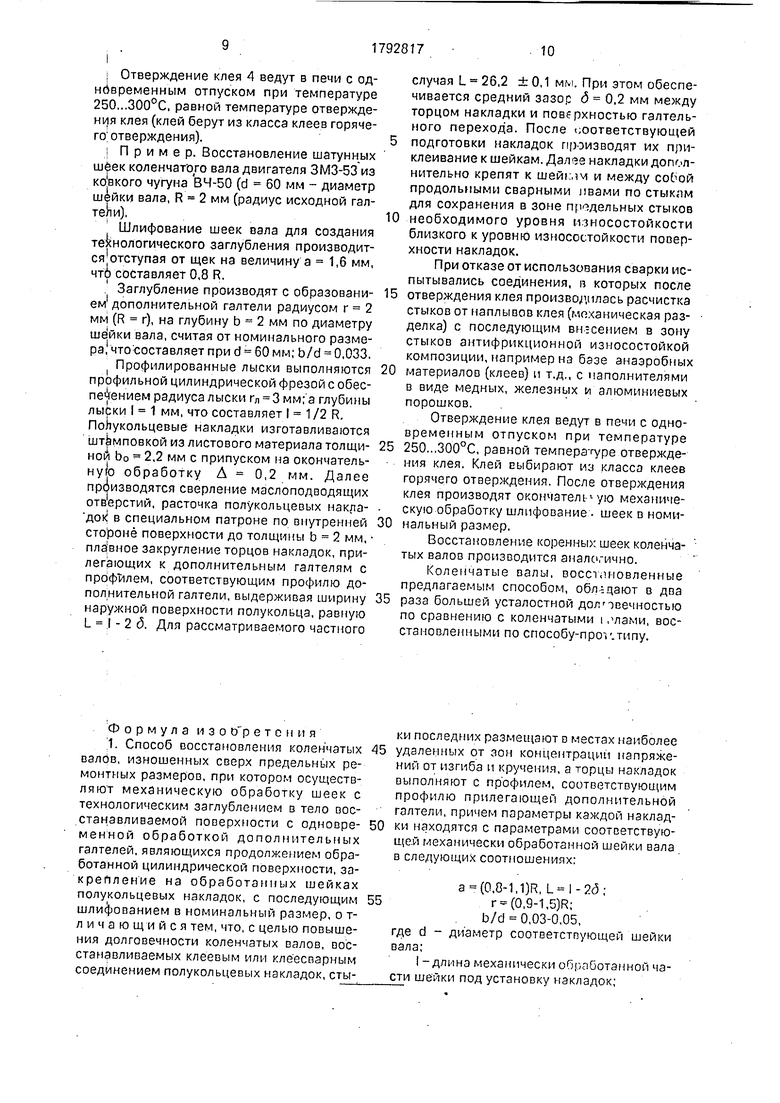

Благодаря выполнению стыков накладок, в местах наиболее удаленных от зон концентрации напряжений от изгиба и кру0 чения, повышается долговечность коленча-. тых валов.Это поясняет фиг.2 и фиг.З. Как известно, на кривошип коленчатого вала воздействуют переменные нагрузки в виде изгибающего и.крутящего моментов. Макси5 мальные напряжения от изгибных нагрузок возникают в зоне перекрытия шатунных и коренных шеек (в зоне выполнения лысок - фиг.2, точка а). Следовательно, стыки полукольцевых накладок должны быть

0 максимально удалены от зоны (фиг.З) соответствующей расположению точки а на фиг.2. С другой стороны максимальные напряжения от крутящего момента возникают на кромках маслоподводящих отверстий в

5 шейках (фиг. 3, точки Ь), от которых также должны быть максимально удаленьгстыки (линия стыка) накладок. Поэтому оптимальное расположение стыков (фиг.З) на равном удалении от точек а и Ь. .

0 Оптимизация указанных в формуле соотношений между параметрами накладок и параметрами, соответствующих механически обработанных шеек вала позволяет на.. основании результатов экспериментов.

5 приведенных в табл. 1-3, а также повысить долговечность коленчатых валов, примени- : тельно к случаю износа валов сверх предельных ремонтных размеров.

Многочисленные лабораторные испы0 тани.я показали, что для максимального повышения долговечности KB, изношенных сверх предельных ремонтных размеров, и восстановленных клеевым или клеес- варнымсоединением накладок, величину

5 радиуса дополнительных галтелей необходимо увеличить по сравнению с рекомендуемым в прототипе г 0,5R до г (0,9...1.5)R.

Результаты испытаний приведены в

0 табл. 1. .

Выявлено также, что оптимальное значение параметра а составляет а : (0.80...1,10)R. Результаты испытаний приведены в табл. 2. .

5 Экспериментальные исследования показали, что оптимальное отношение толщины накладки к диаметру соответствующей шейки вала находится в диапазоне значений Ь /а (0,03-0,05).

Результаты экспериментов приведены в табл. 3.

Выполнение торцо.в накладок, примыкающих в дополнительным галтелям с про- филем, соответствующим профилю прилегающей галтели, с обеспечением необходимого оптимального зазора между ними равного обеспечить максимально возможное увеличение длины накладок при одновременном исключением трения торцов накладок с поверхностью прилегающих галтелей.

Выполнение пункта 2 предложенной формулы позволяет повысить надежность работы коленчатого вала за счет снижения пика напряжений в опасных сечениях вала на шейках в местах их сопряжения со щеками.

Следует добавить, что исключаются эффекты в виде фреттинг-коррозии в опасных сечениях за счет исключения упругих микроперемещений полуколец относительно шеек. Это уменьшает концентрацию напряжений в галтельных переходах и повышает усталостную долговечность вала в целом. При этом, как показали испытания, максимальная ширина лыски составляет не менее радиуса исходной галтели. Ее глубина для чугунных (не закаленных валов) должна быть не менее 1/3R, а для стальных валов (закаленных) не более 0,10...0,20 мм. Только для исключения фреттинг-коррозии в стыке между торцами полуколец и галтель- ными переходами шеек.

Осуществление термического отпуска клёесварного соединения накладок одновременно с отверждением клея при температуре отпуска, равной температуре отверждению клея в течение 2,5..,3,5 ч позволяют повысить не только надежность соединения, но и производительность процесса восстановления в целом,

Использование клеесварного соединения накладок в отличие от прототипа, где используется только сварка, позволяет гарантированно обеспечить плотное прилегание накладок к поверхности цилиндрической части шеек и в галтельных переходах, что позволяет исключить все вышеуказанные недостатки, Связанные с неплотным прилеганием накладок в соединениях.

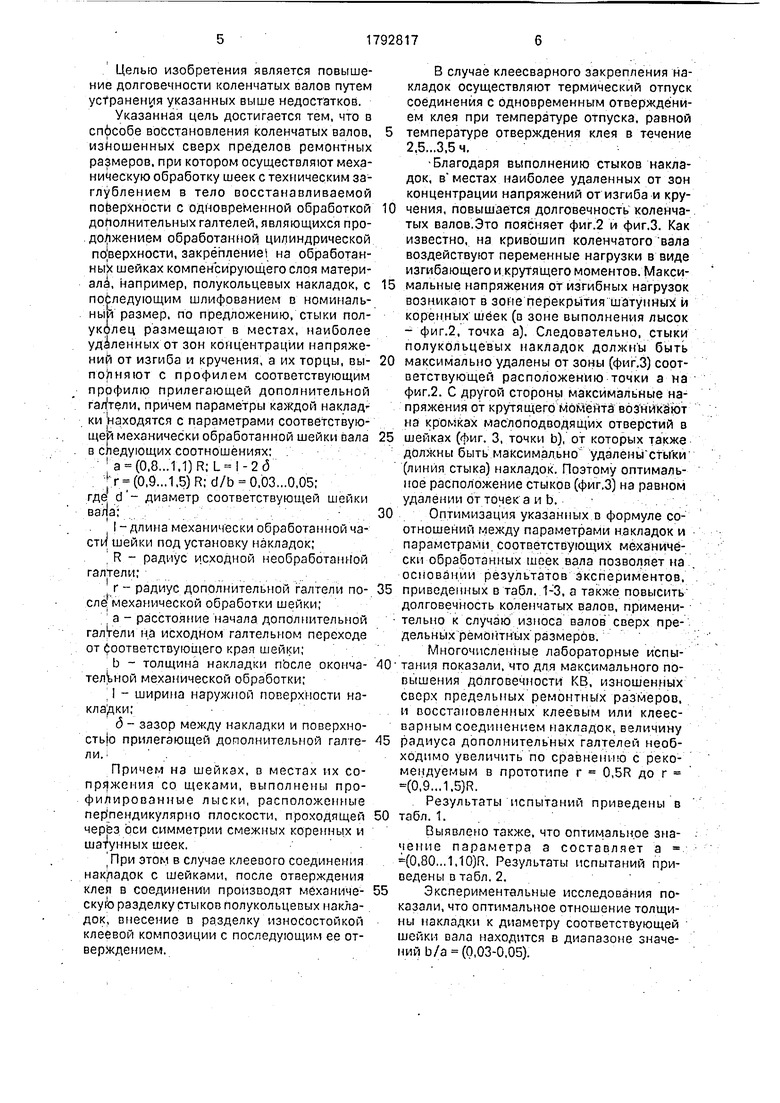

На фиг. 1 изображена шейка вала, восстановленная клеесварным (клеевым) соединением полукольцевых накладок, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг, 3 - сечение Б-Б на фиг. 1.

Способ осуществляется следующим образом.

Шлифование шеек 1 вала для создания технологического заглубления под установку накладок производится отступая от щек 2 (фиг.1) на величину а (0,8...1,1)R. Этим сохраняет исходную геометрию галтели в зоне максимальной концентрации напряжений, где зарождакж:я усталостные разрушения, не внося в нее дополнительные концентраторы от механической обработки и не исключая чистоту поверхности. Заглубление производят с образованием дополнительной галтели с радиусом г (0,9-1,5)R на глубину по диаметру шейки b (0,03...0,05)R, считая от номинального размера диаметра

шеек вала.

Если вал уже подвергался до восстановг ления перешлифовкам на ремонтные размеры, то сначала восстанавливают проектную, то есть предусмотренную чертежом, геометрию галтельного перехода, потом производят технологическое заглубление шеек.

Далее наносят профилированные лыски в опасных сечениях вала, расположенные перпендикулярно плоскости, проходящей

через оси симметрии смежных коренных и шатунных шеек.- Основные размеры лысок применительно к чугунным (незакаленным) валам составляют: Гл S:R;e 1/3R. Применительно, к стальным (закаленным) валам

размеры лысок составляют: гл S R, е (0,03...0,04)R. При этом необходимо обес- иечить плавные переходы от щеки к лыске, На этом заканчивается подготовка шеек вала под установку накладок.

Полукольцевые накладки 3 выполняют .из листового материала

Ьо b + Д

где А- припуск на обработку. Их изготавливают штамповкой с последующей сверловкой маслоподводящих отверстий, расточкой по внутренней поверхности с плавным закруглением торцов с внутренней поверхности, обеспечением необходимой ширины полуколец и закалкой с целью обеспечения оптимальной твердости по наружной поверхности. Длина накладки по наружной поверхности L I - 2 д, где д- зазор между торцами накладки и поверхностью прилегающих дополнительных галтелей (д 0,2,„0,3 мм).

Далее полукольца 3 по внутренней поверхности и шейки вала подвергаются очистке и обезжириванию. На подготовленные поверхности наносят слой клея 4 и произво5 дят сборку соединений с использованием специальных струбцин. После этого при необходимости, производят приварку накладок продольными швами 5 к шейкам и между собой.

I

I Отверждение клея 4 ведут в печи с одновременным отпуском при температуре 250...300°С, равной температуре отверждения клея (клей берут из класса клеев горячего; отверждения).

Пример. Восстановление шатунных шеек коленчатого вала двигателя ЗМЗ-53 из ковкого чугуна ВЧ-50 (d 60 мм - диаметр шейки вала, R 2 мм (радиус исходной галтели).

1 Шлифование шеек вала для создания технологического заглубления производится отступая от щек на величину а 1,6 мм, чтф составляет 0,8 R.

Заглубление производят с образованием дополнительной галтели радиусом г 2 мм (R г), на глубину b 2 мм по диаметру ше йки вала, считая от номинального размера что:составляет при d 60 мм; b/d 0,033. Профилированные лыски выполняются профильной цилиндрической фрезой с обеспечением радиуса лыски гл 3мм; а глубины лырки I 1 мм, что составляет I 1 /2 R. Полукольцевые накладки изготавливаются штЬмповкой из листового материала толщиной bo 2,2 мм с припуском на окончательную обработку А 0,2 мм. Далее производятся сверление маслоподводящих отверстий, расточка полукольцевых накла- док1 в специальном патроне по внутренней сто ронё поверхности до толщины b 2 мм, плавное закругление торцов накладок, прилегающих к дополнительным галтелям с профилем, соответствующим профилю дополнительной галтели, выдерживая ширину наружной поверхности полукольца, равную L .1 - 2 д. Для рассматриваемого частного

случая L 26,2 ± 0,1 мм. При этом обеспечивается средний зазор 6 0,2 мм между торцом накладки и поверхностью галтель- ного перехода. После соответствующей

подготовки накладок производят их приклеивание к шейкам. Далее накладки дополнительно крепят к шейгмм и между совой продольными сварными ивами по стыклм для сохранения в зоне предельных стыков

необходимого уровня износостойкости близкого к уровню износостойкости поверхности накладок.

При отказе от использования сварки испытывались соединения, га которых после

отверждения клея производилась расчистка стыков от наплывов клея (механическая разделка) с последующим внесением в зону стыков антифрикционной износостойкой композиции, например на базе анаэробных

материалов (клеев) и т.д., с наполнителями в виде медных, железных и алюминиевых порошков.

Отверждение клея ведут в печи с одновременным отпуском при температуре

250..,300°С, равной температуре отвержде- ния клея. Клей выбирают из класса клеев горячего отверждения. После отверждения клея производят окончателную механическую обработку шлифование шеек в номинальный размер.

Восстановление коренных шеек коленчатых валов производится аналогично.

Коленчатые валы, восстановленные предлагаемым способом, обладают в два

раза большей усталостной долпвечностью по сравнению с коленчатыми i лами, восстановленными по способу-прот.типу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1991 |

|

RU2007287C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| Способ восстановления шеек коленчатых валов путем приклеивания полукольцевых накладок | 2021 |

|

RU2766395C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2006 |

|

RU2337802C2 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2080230C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2005 |

|

RU2319592C2 |

| КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2106547C1 |

| Способ восстановления цилиндрических поверхностей деталей путем приклеивания полукольцевых накладок | 2022 |

|

RU2791718C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2009 |

|

RU2420386C2 |

Использование: при ремонте двигателей. Сущность изобретения: способ восстановления .коленчатых валов включает механическую обработку шеек с одновременной обработкой дополнительных галтелей, закрепление на шейках полукольцевых накладок. При этом стыки накладок разме 2 щают в местах, наиболее удаленных от зон концентрации напряжений изгиба и кручения, а их торцы выполняют с профилем, соответствующим профилю прилегающей дополнительной галтели. Параметры каждой накладки находятся с параметрами соответствующей механически обработанной шейки вала в следующих соотношениях: а « -- (0,8-1,1) R; L I - 2 д ; г (0.9...1,5) R; D/d - 0,003...0,05, где d - диметр шейки вала; I - длина механически обработанной части шейки под установку накладок; R - радиус исходной галтели, г - радиус дополнительной галтели; а - расстояние начала дополнительной галтели от соответствующего края шейки; и - толщина накладки; L - ширина накладки; д -зазор между торцом накладки и поверхностью дополнительной галтели. 3 з.п. ф-лы, 3 табл., 3 ил. ел с

Формула и з о е т е н и я 1. Способ восстановления коленчатых валов, изношенных сверх предельных ремонтных размеров, при котором осуществляют механическую обработку шеек с технологическим заглублением в тело восстанавливаемой поверхности с одновременной обработкой дополнительных галтелей, являющихся продолжением обработанной цилиндрической поверхности, за- крепление на обработанных шейках полукольцевых накладок, с последующим шлифованием в номинальный размер, о т- л и ч а ю щи и с я тем, что, с целью повышения долговечности коленчатых валов, восстанавливаемых клеевым или кле есварным соединением полукольцевых накладок, стыки последних размещают с местах наиболее удаленных от зон концентрации напряжений от изгиба и кручения, а торцы накладок выполняют с профилем, соответствующим профилю прилегающей дополнительной галтели, причем параметры каждой наклад- ки находятся с параметрами соответствующем механически обработанной шейки вала в следующих соотношениях:

a (0,0-1,1)R, r«(0,9-1.5)R;

b/d 0,03-0,05,

где d - диаметр соответствующей шейки вала;

I -длина механически обработанной части шейки под установку накладок;

R - радиус исходной необработанной галтели;. .

г-радиус дополнительной галтели после механической обработки шейки;

а - расстояние начала дополнительной галтели на исходном галтельном переходе от соответствующего края шейки;

b -толщина накладки после окончательной механической обработки;

I - ширина наружной поверхности накладки;...-.. ... ;

6 - зазор между торцом накладки и поверхностью прилегающей дополнительной галтели.

Усталостная прочность по сравнению с исходной, принятой за 100%

Ниже на 10-25%

Сохраняется 100%

Рост на 15%

П р им е ч а н и е. Испытания проведены при ,9R; 6 - 0.4 d.

Примечание. Испытания проведены при ,04d

0

5

лыски, расположенные перпендикулярно плоскости, проходящей через оси симметрии смежных коренных и шатунных шеек.

Таблица 1

Прочность сцепления

Достаточная

Наблюдается снижение

Таблица 2

Показатели изностойкости, задиростойкости и усталост- ной прочности соединения

,03d

,03d ,04d ,05d ,05d

Возникают остаточные напряжения в накладках, ведущие к росту волнистости наружной поверхности и как следствие, к снижению изностойкости и задиростойкости Все показатели удовлетворяют требованиям

Снижается усталостная прочность

Приме ч а И и е. Испытания проведены при ,30R,

Та б л и ц а . 3

Снижается усталостная прочность

| Способ восстановления шеек коленчатого вала,изношенных сверх пределов ремонтных размеров | 1986 |

|

SU1442355A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1993-02-07—Публикация

1991-04-30—Подача