Область техники

Настоящее изобретение относится к способу и оснастке для облицовки форм для криволинейных деталей, используемых в авиационной промышленности.

Уровень техники

Облицовка - это процесс, состоящий в нанесении слоев армированного композита в виде слоев на форму. Примером широко используемого в авиационной промышленности композита является предварительно пропитанный композит, смесь волоконной арматуры и полимерной матрицы, используемой для изготовления композитов, которые можно хранить для последующего использования.

Композит может иметь форму листа, слоя, троса или ткани. Для термореактивной матрицы смола обычно является частично отвержденной, или берется из другого процесса с управляемой вязкостью, которая именуется стадия В. Для получения конкретных характеристик при эксплуатации и для улучшения условий процесса, хранения и транспортировки в матрицу могут добавляться дополнительные элементы, такие как катализаторы, ингибиторы и замедлители.

В этом процессе облицовки размещают не произвольно, но они обычно располагаются или размещаются в определенных направлениях, конкретно под углом 0°, 90°, 45° и -45°. Количество слоев (толщина) и расположение облицовок в тех или иных направлениях определяется в соответствии с характером и величиной напряжений, которые эта деталь выдерживает в каждой точке.

Существует два типа облицовки: плоская и криволинейная, в соответствии с тем, является ли поверхность, на которую наносятся слои, плоской или криволинейной соответственно.

Процесс облицовки может осуществляться вручную или автоматически. Машины, выполняющие облицовку, относятся в основном к двум типам:

- облицовочные машины: облицовка на плоских или слегка искривленных поверхностях, и

- машины для расположения волокон: облицовка на сильно искривленных поверхностях, на которые не могут уложить облицовку облицовочные машины.

Существует два главных критерия определения для выбора ручного или автоматического способа нанесения слоев, используемый материал и размер детали.

Одним материалом, который среди прочих используется для облицовки, является предварительно пропитанный материал. Этот материал липок и его перемещение затруднено. Ручная укладка предварительно пропитанного слоя по прямой на плоскости не очень трудна, однако адаптировать такую облицовку к криволинейной поверхности трудно, поскольку этот материал сам по себе не деформируется и оператор должен постоянно прилагать давление к слою для его деформирования, чтобы он принял форму требуемой кривой, при этом липкость слоя только усугубляет трудность работы с ним. Более того, если количество слоев облицовки очень велико, сложность работы очевидно возрастает.

В US 4.696.707 раскрывается способ укладки ленты и устройство для производства слоистых изделий из композитной ленты, имеющих сложную криволинейную поверхность. Устройство для укладки ленты создает слои слоистого изделия, укладывая отрезки лент из композита по "естественным" путям, т.е. по путям, по которым ложится лента по контурной поверхности без растяжения или без образования морщин при укладке.

В FR 263484 А1 раскрываются способ и устройство для производства плоских деталей, имеющих по меньшей мере криволинейную часть. Сначала изготавливают плоскую листовую заготовку, а затем из этого листа вырезают прямолинейные полосовые заготовки так, чтобы волокна не были ориентированы вдоль продольной оси этих полос. Далее, к части этих полос, соответствующих криволинейным деталям, прилагают продольную растягивающую силу, которая постепенно увеличивается к внешней кромке этих искривленных деталей.

Настоящее изобретение появилось в результате необходимости облицовки детали нового самолета Airbus A380, которая представляет собой эллипс на плоскости, полученный сечением цилиндра наклонной плоскостью.

При испытаниях на промышленную применимость было показано, что ручная облицовка такой формы весьма затруднена, учитывая геометрию кривой, по которой нужно выполнять облицовку, и большое количество располагаемых слоев.

Нанесение слоев производилось облицовочной машиной. В этих случаях, учитывая размер формы, сначала облицовка наносится на большую площадь, а затем проводится операция резания для определения нужной кривой. Это процесс экономически не эффективен, поскольку машина используется не оптимально.

Настоящее изобретение направлено на преодоление недостатков ручной облицовки упомянутой детали и экономической неэффективности облицовочных машин и машин для укладки волокон.

Раскрытие изобретения

Согласно настоящему изобретению предлагаются способ и оснастка, удовлетворительно разрешающие описанные выше проблемы, в частности для случая крупных деталей, требующихся в авиационной промышленности.

Основная проблема, которая учитывается при попытке облицовки плоской формы для формирования криволинейной детали данной ширины с одной облицовкой, заключается в том, что облицовка не точно следует геометрии кривой, если материал слоя сам не деформируется, что и происходит в случае предварительно пропитанного слоя, который желательно использовать.

Для решения этой проблемы настоящее изобретение предлагает способ, состоящий из нанесения не деформируемого самостоятельно композита в форме облицовки на плоскую форму для формирования детали шириной А1, ограниченной двумя параллельными кривыми, при этом осуществляют нанесение облицовки шириной А2 на форму, по траектории, параллельной кривым, за несколько последовательных проходов так, что каждая облицовка сбоку связывается с облицовкой, уложенной в предыдущем проходе, и осуществляют приложение давления к облицовке, так, что она адаптируется к кривизне детали, при этом количество проходов является минимально требуемым для ширины А2 облицовки, чтобы обеспечить достижение такой адаптации.

Другими словами, область, на которую наносится облицовка, делится на разные участки с шириной, которая позволяет правильно расположить облицовку, следуя геометрии кривой. Эта ширина определяется посредством соответствующих тестов, в соответствии с кривизной и общей шириной покрываемой облицовкой площади, принимая во внимание, что необходимо прилагать давление к материалу так, чтобы он деформировался и мог адаптироваться к геометрии кривой.

Облицовка предпочтительно содержит защитный элемент, который удаляют во время нанесения на форму.

Настоящее изобретение также предлагает оснастку для осуществления этого способа, содержащую следующие основные элементы:

- барабан для нанесения облицовки с количеством положений на нем, равным количеству проходов, которые необходимо выполнить для облицовки всей площади;

- средство для крепления конца облицовки к форме в начале каждого прохода;

- конический валок для приложения равномерного давления к облицовке по всей ее ширине, после нанесения ее на форму;

- средство для его перемещения по боковым направляющим, расположенным на форме, параллельно кривым, ограничивающим деталь.

Предпочтительно барабан для нанесения облицовки содержит фрикционную муфту для сохранения натяжения облицовки, при этом барабан для нанесения слоев предпочтительно жестко связан с прижимным валком и расположен на небольшом расстоянии от поверхности формы для облегчения работы прижимного валка.

Оснастка также может содержать средство для удаления защитного элемента облицовки.

Другие признаки и преимущества настоящего изобретения будут понятны из нижеследующего подробного описания иллюстративного варианта выполнения со ссылками на приложенные чертежи, где:

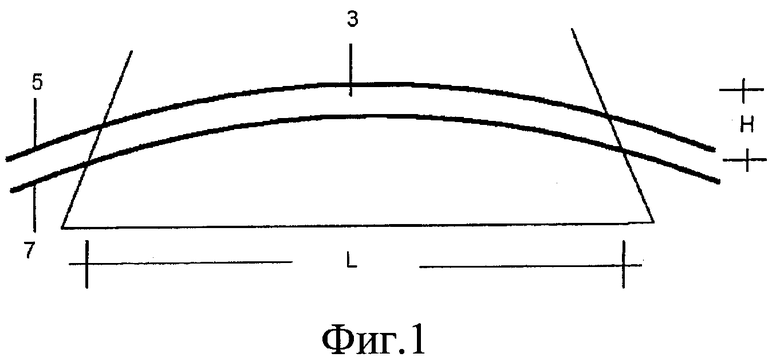

Фиг.1 показывает геометрические характеристики облицовываемой площади;

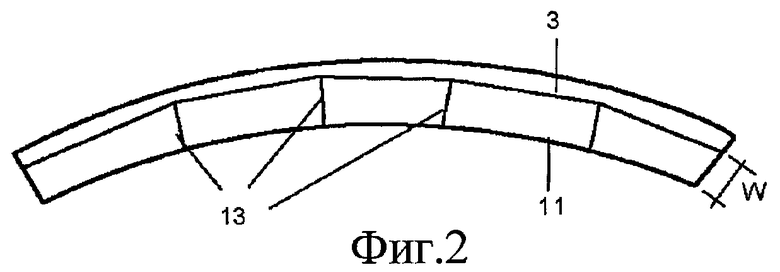

Фиг.2 иллюстрирует проблемы, решаемые настоящим изобретением;

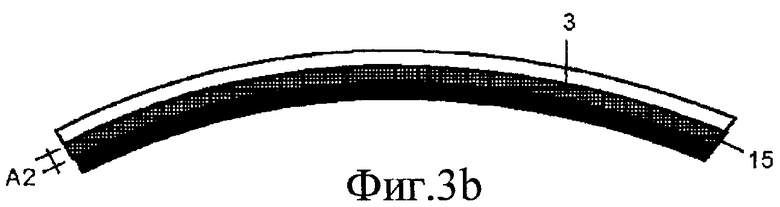

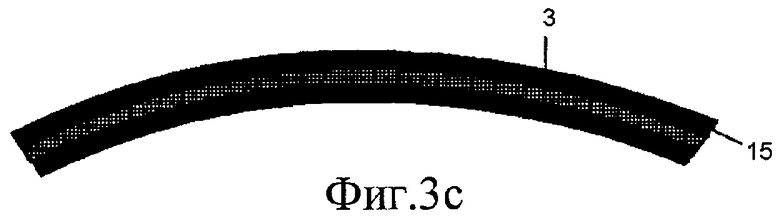

Фиг.3 иллюстрирует процесс облицовки по настоящему изобретению;

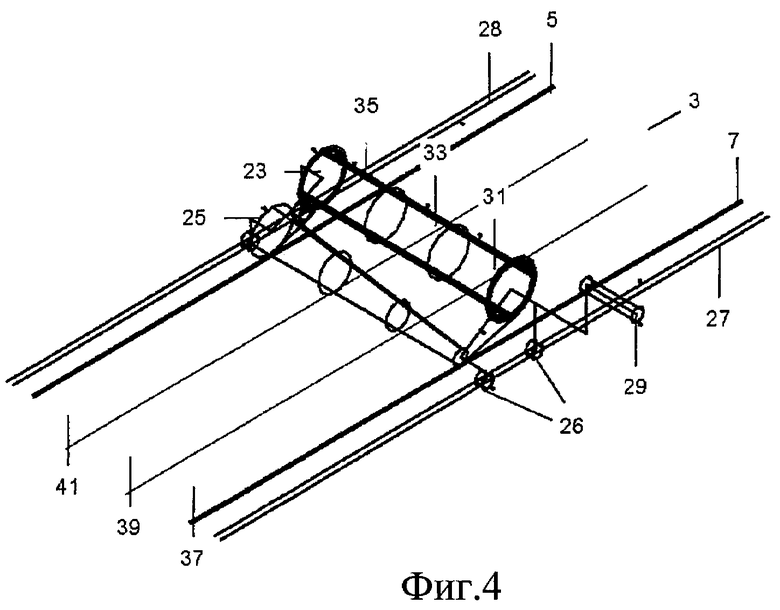

Фиг.4 показывает оснастку для облицовки по настоящему изобретению.

Подробное описание изобретения

Способ и оснастка по настоящему изобретению применяются к облицовке формы 3, которая имеет площадь, определенную кривыми 5 и 7, для формирования детали, используемой в конструкции летательного аппарата.

Поскольку чертежи не представляют эту площадь в масштабе, для лучшего понимания настоящего изобретения следует отметить, что, в качестве иллюстрации геометрических характеристик детали, в конкретном варианте выполнения, значения величин L и Н были 2240 мм и 170 мм.

Как показано на фиг.2, применение облицовки 11 шириной W, при попытке адаптации к ее кривизне, приводило бы к образованию нежелательных складок 13.

Согласно настоящему изобретению, и как показано на фиг.3, за несколько последовательных проходов укладывается облицовка 15 шириной А2.

Максимальная ширина облицовки 15 определяется в соответствии с кривизной площади 3 так, чтобы облицовку можно было расположить в соответствии с кривизной, прилагая постоянное давление к материалу так, чтобы он деформировался. Количество проходов, необходимое для облицовки всей площади, определяется в соответствии с этой максимальной шириной, которая в итоге определяет ширину А2 облицовки 15, для покрытия всей площади 3, имеющей ширину A1.

Облицовка 15 может содержать защитный элемент, который необходимо удалить во время ее укладки в форму.

Далее, на фиг.4 видно, что оснастка, предлагаемая по настоящему изобретению, содержит барабан 23 для нанесения облицовки и конический валок 25 для приложения давления к ней. Оснастка движется на колесах 26 в боковых направляющих 27, 28, расположенных на форме, параллельно кривым линиям 5, 7 (которые на фиг.4 представлены прямыми линиями, с учетом схематического характера чертежа), ограничивающим деталь. Движение оснастки может осуществляться вручную с помощью рукоятки 29.

Облицовка 15 намотана на барабан 23 подачи облицовки, включающий фрикционную муфту для поддержания постоянного напряжения облицовки.

Барабан 23 подачи имеет три положения 31, 33, 35 размещения рулона облицовки 15 для нанесения на участки 37, 39, 41 за каждый из трех проходов.

Барабан 23 жестко соединен с прижимным валком 25 и остается плавающим на небольшом расстоянии от земли, поэтому он не мешает приложению давления к оправке 15.

Прижимной валок 25 выполнен коническим, так, что когда он подается по внутренней кривой 7 и по внешней кривой 5, он равномерно прикладывает давление по всей ширине облицовки. Валок 25 имеет три опорных участка, соответствующих положениям 31, 33 и 35 барабана 23 и обеспечивает, что при каждом проходе крепление укладываемой облицовки совпадает с креплением облицовки, уложенной за предыдущий проход.

Оснастка содержит элемент (не показан) для крепления при каждом проходе конца облицовки к форме для облегчения ее укладки.

Если используется слой с защитным элементом, оснастка содержит элемент, облегчающий ее удаление.

В описанный выше предпочтительный вариант выполнения могут вноситься любые модификации, входящие в объем защиты, определяемый приложенной формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ВОЛОКНИСТОГО КОМПОЗИТА | 2008 |

|

RU2505404C2 |

| СПОСОБ ФОРМОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИТОВ С СИНУСОИДАЛЬНЫМИ ГОФРАМИ | 1991 |

|

SU1805605A1 |

| РЕБРИСТЫЕ КРОМОЧНЫЕ ОТВОДЯЩИЕ КОМПОНЕНТЫ ДЛЯ КОМПОЗИТНЫХ ПРОДУКТОВ | 2016 |

|

RU2740928C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СНАБЖЕННОГО С ОБЕИХ СТОРОН ПОКРЫВАЮЩИМИ СЛОЯМИ СЕРДЕЧНИКОВОГО КОМПОЗИТА | 2009 |

|

RU2469861C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ ТРЕХСЛОЙНОЙ КОМПОЗИТНОЙ ПАНЕЛИ | 2017 |

|

RU2685218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АРМИРОВАННЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ МЕТОДОМ ТЕРМОШТАМПОВАНИЯ | 2018 |

|

RU2706614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2431566C2 |

| ПУЛТРУЗИОННЫЕ СИСТЕМЫ ДЛЯ ПРИДАНИЯ КОМПОЗИТНЫМ ДЕТАЛЯМ ПРОДОЛЬНОЙ КРИВИЗНЫ | 2018 |

|

RU2760375C2 |

| Способ изготовления складчатого заполнителя из композиционных материалов для многослойных панелей | 2019 |

|

RU2702583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И ДЕТАЛЬ ИЗ ГИБРИДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2708862C1 |

Группа изобретений относится к способу нанесения не деформируемого самостоятельно композита в форме облицовки на плоскую форму и оснастке для осуществления способа. Способ заключается в том, что для формирования детали шириной А1, ограниченной двумя параллельными кривыми, за несколько последовательных проходов наносят облицовку шириной А2 на форму, по траектории, параллельной указанным кривым. При этом каждая облицовка сбоку связывается с облицовкой, уложенной в предыдущем проходе. Затем прикладывают давления к облицовке так, что она адаптируется к кривизне детали. Причем количество проходов является минимально требуемым для ширины А2 облицовки, чтобы обеспечить достижение такой адаптации. Оснастка содержит барабан для нанесения облицовки, содержащий количество положений укладки, равное количеству проходов, которые необходимо выполнить для нанесения облицовки на форму. Оснастка включает средство для крепления конца облицовки к форме в начале каждого прохода и конический валок для приложения давления к облицовке, нанесенной на форму, равномерно по всей ее ширине. Оснастка содержит также средство для перемещения по боковым направляющим, расположенным на форме параллельно двум параллельным кривым линиям, разграничивающим деталь. Достигаемый при этом технический результат заключается в облегчении процесса облицовки и повышении его экономической эффективности. 2 н. и 4 з.п. ф-лы, 6 ил.

1. Способ нанесения не деформируемого самостоятельно композита в форме облицовки на плоскую форму (3) для формирования детали шириной А1, ограниченной двумя параллельными кривыми (5, 7), отличающийся тем, что он состоит из нанесения облицовки (15) шириной А2 на форму (3), по траектории, параллельной указанным кривым (5, 7), за несколько последовательных проходов так, что каждую облицовку сбоку связывают с облицовкой, уложенной в предыдущем проходе, и приложения давления к облицовке (15), так, что она адаптируется к кривизне детали, при этом количество проходов является минимально требуемым для ширины А2 облицовки (15), чтобы обеспечить достижение такой адаптации.

2. Способ по п.1, отличающийся тем, что облицовка (15) содержит защитный элемент, который удаляют во время нанесения на форму (3).

3. Оснастка для осуществления способа по п.1 или 2, отличающаяся тем, что содержит:

a) барабан (23) для нанесения облицовки (15), содержащий количество положений (31, 33, 35) укладки, равное количеству проходов, которые необходимо выполнить для нанесения облицовки на форму (3);

b) средство для крепления конца облицовки (15) к форме (3) в начале каждого прохода;

c) конический валок (25) для приложения давления к облицовке (15), нанесенной на форму (3), равномерно по всей ее ширине;

d) средство (26, 29) для перемещения по боковым направляющим (27, 28), расположенным на форме (3) параллельно двум параллельным кривым линиям (5, 7), разграничивающим деталь.

4. Оснастка по п.3, отличающаяся тем, что барабан (23) для нанесения облицовки (15) содержит фрикционную муфту для сохранения натяжения облицовки (15).

5. Оснастка по п.3, отличающаяся тем, что содержит средство для удаления защитного элемента облицовки (15).

6. Оснастка по п.3, отличающаяся тем, что барабан (23) для нанесения слоев жестко связан с прижимным валком (25) и расположен на небольшом расстоянии от поверхности формы (3) для облегчения работы прижимного валка (25).

| US 6451152 В1, 17.09.2002 | |||

| US 4696707 А, 29.09.1987 | |||

| УСТРОЙСТВО ДЛЯ ДОСТАВКИ ЛЕКАРСТВЕННОГО ВЕЩЕСТВА | 2013 |

|

RU2635484C2 |

| КРИВОЛИНЕЙНЫЙ КОМПОЗИТНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2297332C2 |

| US 5431749 А, 11.07.1995. | |||

Авторы

Даты

2010-07-27—Публикация

2005-12-29—Подача