Заявляемая группа изобретений относится к железнодорожному транспорту и касается конструкции хребтовой балки, в частности конструкций соединения приварных упоров автосцепки между собой и устройств для изготовления хребтовых балок.

Известна конструкция консольной части хребтовой балки [Патент США №5704296 от 6.01.1998 г.], выполненная цельной отливкой, в которой за одно целое отлиты часть хребтовой балки, передний упор и задний упор, объединенный с надпятниковой коробкой и пятником.

Недостатком данной конструкции является то, что она выполнена полностью литой, этот недостаток ведет к ухудшению прочностных качеств конструкции, так как в отлитом узле присутствуют различные литейные дефекты: усадочные раковины; пористость; неплотное строение металла; структура литой стали обладает неоднородным и грубым строением. Также существенным недостатком данной конструкции являются большие размеры отливки и сложность формы, что ведет к сложности изготовления узла, а также к сложности выявления и устранения литейных дефектов. Вместе с этим, наличие большого количества ответственных элементов конструкции вагона (передний упор, задний упор, надпятниковая коробка, пятник) в одном литом узле приводит в процессе эксплуатации вагона к сложности ремонта этих элементов и необходимости замены целого элемента большой металлоемкости.

Также известна конструкция хребтовой балки вагона [Патент США №4128062 от 5.12.1978 г.], состоящая из консольных частей, литых задних упоров с объединенной надпятниковой коробкой и пятником, а также средней части. Каждая консольная часть выполнена из двух зетовых профилей, соединенных между собой, в проем между которыми установлен литой передний упор. Средняя часть тоже выполнена из двух зетовых профилей. Задний упор крайними частями установлен вовнутрь консольной части и средней части хребтовой балки и приварен наружными швами к этим частям.

К недостаткам данной конструкции можно отнести набор хребтовой балки из составных частей, не связанных общим элементом (консольных частей, задних упоров и средней части), а также выполнение соединительных сварочных швов только с одной стороны. Вышеперечисленные недостатки ведут к снижению прочности и надежности хребтовой балки, а также к сложности ее изготовления и ремонта.

Кроме того, известна конструкция хребтовой балки железнодорожного полувагона [Журнал «Вестник ВНИИЖТа», №6, 1981 г., с.37…41], содержащая два зетовых профиля, в проем консольных частей которых установлены и приварены передние и задние упоры, выполненные в виде стальных отливок с опорными поверхностями и переходными элементами, а также неразрезные планки (соединительные накладки).

Данная конструкция выбрана в качестве прототипа для заявляемой группы изобретений по всем трем аспектам.

Существенными недостатками данной конструкции являются сложность сборки и сложность приварки передних упоров, задних упоров, планок в проеме хребтовой балки, обусловленные ограниченным доступом к деталям и большой габаритной длиной хребтовой балки, не дающей возможности поворачивать и устанавливать балку в удобное положение. Детали необходимо устанавливать в проем в определенной последовательности и точно располагать не только относительно друг друга, но и относительно профилей хребтовой балки. При этом сварка планок с переходными элементами упоров возможна только односторонними швами с внутренней стороны хребтовой балки, поскольку с другой наружной стороны доступ к этим соединениям перекрыт вертикальными стенками зетовых профилей хребтовой балки. Кроме того, в конструкции хребтовой балки планки являются соединительными элементами между упорами и профилями хребтовой балки, а также элементами, препятствующими истиранию стенок хребтовой балки от воздействия на них поглощающего аппарата, но при этом в конструкции не учтено значение планок как элементов, работающих на восприятие нагрузок от упоров.

Задачей заявляемой группы изобретений является создание конструкции узла соединения упоров автосцепки, которая позволит обеспечить точное, качественное, прочное, долговечное, технологичное сварное соединение упоров между собой, а после установки узла в проем хребтовой балки позволит создать прочную, надежную, долговечную конструкцию хребтовой балки.

Поставленная задача решается следующим образом.

Литые упоры передний и задний, а также планки из проката, выполненные по форме неравнополочных уголков, у которых в большой полке каждой планки выполнено отверстие, вытянутое по длине планки, устанавливают в устройство для соединения всех деталей в единый неразъемный узел. Устройство представляет собой собранные вместе два профиля, которые в сборе имитируют консольную часть хребтовой балки, то есть обеспечивают необходимые внутренние размеры консольной части хребтовой балки, в местах выполнения наружных швов соединения планок с переходными элементами упоров в устройстве выполнены отверстия, кроме того, устройство имеет возможность поворота вокруг своей продольной оси. После установки деталей в устройстве планки сваривают с переходными элементами упоров наружными и внутренними швами в горизонтальной плоскости в нижнем положении. Далее изготовленный таким образом узел устанавливают в проем хребтовой балки и приваривают к профилям.

Сущность предлагаемой конструкции по первому аспекту заключается в том, что узел соединения упоров автосцепки содержит передний и задний литые упоры автосцепного устройства, имеющие опорные поверхности и переходные элементы, соединенные между собой планками, при этом каждая планка выполнена из проката, по форме неравнополочного уголка, также в большой полке планки выполнено отверстие, вытянутое по длине планки. Кроме того, площадь вытянутого отверстия в большой полке каждой планки составляет не менее 1/8 и не более 1/4 площади большой полки.

Сущность заявляемого изобретения по второму аспекту заключается в том, что способ изготовления узла соединения упоров автосцепки включает в себя сборку переднего и заднего упоров, у которых выполнены опорные поверхности и переходные элементы, с планками, таким образом, что передний и задний упоры, а также планки устанавливают в устройство для их соединения, а затем сваривают планки с переходными элементами упоров наружными и внутренними швами. Вместе с этим наружный и внутренний сварные швы выполняют в горизонтальной плоскости при повернутом положении устройства.

Сущность заявляемого изобретения по третьему аспекту заключается в том, что устройство для изготовления узла соединения упоров автосцепки содержит два профиля, имитирующих консольную часть хребтовой балки, с возможностью его поворота вокруг продольной оси, при этом в местах выполнения наружных швов соединения планок с переходными элементами упоров выполнены отверстия.

Сущность заявляемой группы изобретений поясняется чертежами:

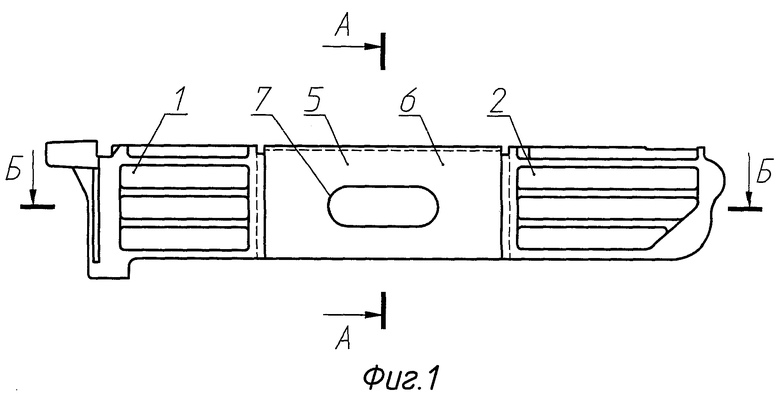

Фиг.1 - общий вид узла соединения упоров автосцепки;

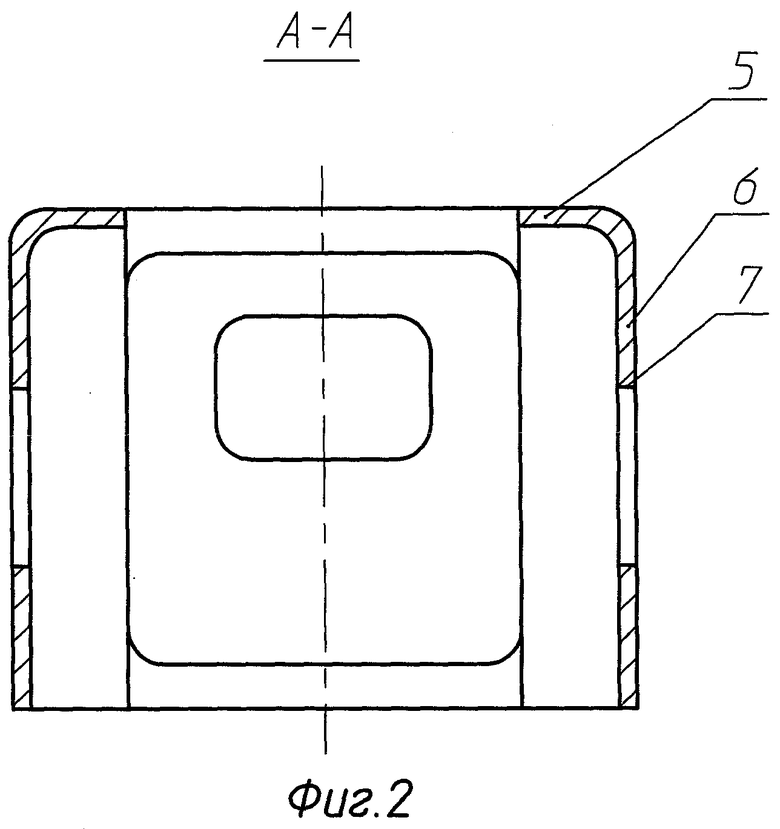

Фиг.2 - разрез А-А фиг.1;

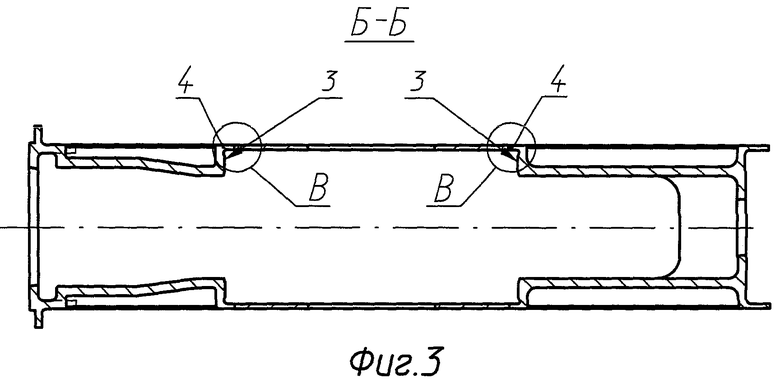

Фиг.3 - разрез Б-Б фиг.1;

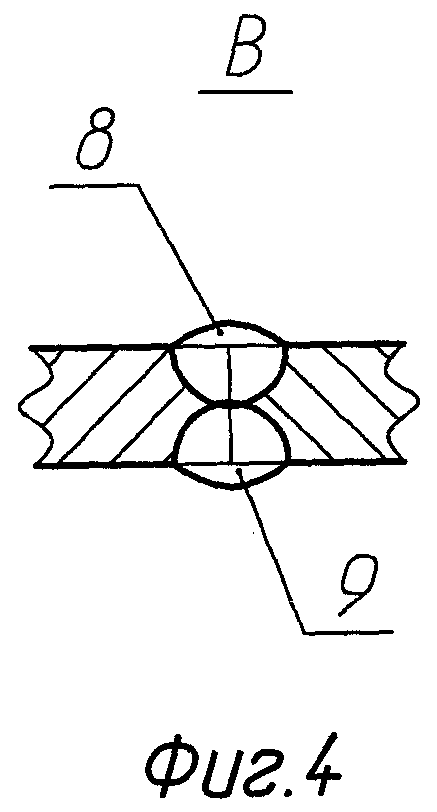

Фиг.4 - выносной элемент В фиг.3;

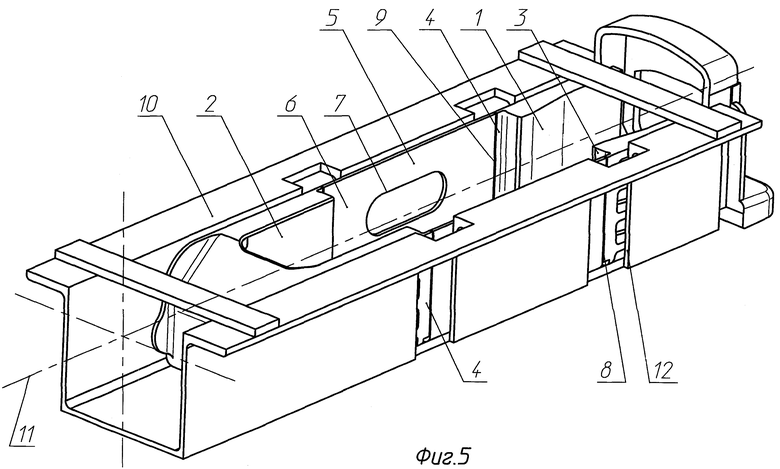

Фиг.5 - устройство для изготовления узла соединения упоров автосцепки.

Узел соединения упоров автосцепки содержит передний 1 и задний 2 литые упоры автосцепного устройства, имеющие опорные поверхности 3 и переходные элементы 4, соединенные между собой планками 5, при этом планки 5 выполнены из проката, по форме неравнополочных уголков, также в большой полке 6 каждой планки 5 выполнено отверстие 7, вытянутое по длине планки, площадь которого составляет не менее 1/8 и не более 1/4 площади большой полки 6, а длина не менее 0,39 и не более 0,54 от общей длины планки.

Изготовление узла соединения упоров автосцепки включает в себя сборку переднего 1 и заднего 2 упоров, у которых выполнены опорные поверхности 3 и переходные элементы 4, с планками 5, таким образом, что передний 1 и задний 2 упоры, а также планки 5 устанавливают в устройство для их соединения, а затем сваривают планки 5 с переходными элементами 4 упоров 1 и 2 наружными 8 и внутренними 9 швами. Вместе с этим наружный 8 и внутренний 9 сварные швы выполняют в горизонтальной плоскости в нижнем положении при повернутом положении устройства.

Устройство для изготовления узла соединения упоров автосцепки содержит два профиля 10, имитирующих консольную часть хребтовой балки, с возможностью его поворота вокруг продольной оси 11, при этом в местах выполнения наружных швов 8 соединения планок 5 с переходными элементами 4 упоров 1 и 2 выполнены отверстия 12.

Положительный эффект от заявляемой группы изобретений состоит в повышении прочности, надежности, долговечности узла соединения упоров автосцепки, а в дальнейшем (после установки узла в проем хребтовой балки) и в повышении прочности, надежности, долговечности хребтовой балки, группа изобретений позволяет создать конструкцию хребтовой балки, по прочностным качествам сбалансированную (по элементам), адекватную возникающим сжимающим или растягивающим нагрузкам в узле и в хребтовой балке.

Каждый упор воспринимает нагрузки только с одной стороны, а планки воспринимают нагрузки с двух сторон, как от переднего упора, так и от заднего упора. Литые упоры усилены элементами жесткости, а усиление планок за счет элементов жесткости невозможно, из-за ограниченного свободного пространства между профилями хребтовой балки и поглощающим аппаратом, кроме крайней верхней части.

Поэтому, чтобы повысить прочность, надежность, долговечность узла соединения упоров автосцепки, в средней части узла, между задним и передним упорами, необходимо устанавливать планки из материала, у которого прочностные качества равны или выше, чем прочностные качества материала самих упоров. При этом стали, из которых изготовляют планки и упоры, должны быть близки по своим свойствам, чтобы обеспечить выполнение качественных сварных соединений между упорами и планками, то есть сварные швы не должны быть склонны к образованию различных сварочных дефектов (при наложении сварных швов, после остывания металла и т.д.).

Для повышения прочности, надежности, долговечности узла соединения упоров автосцепки планки необходимо выполнять из прокатного металла, который, несмотря на близкие свойства с литым металлом, по своему структурному строению лучше отлитого металла, а значит, и прочнее (в металлопрокате равномерное мелкозернистое более однородное структурное строение, также в металлопрокате минимальное количество пустот и пор и т.д.). Вместе с этим, в крайней верхней части планки необходимо выполнять элемент жесткости в виде ребра, то есть планка, учитывая ограничение свободного пространства, должна выполняться в форме неравнополочного уголка.

Форма планок также обусловлена тем, что узел после изготовления должен обеспечивать жесткость в средней части как по вертикали, так и по горизонтали, чтобы узел не деформировался при транспортировке и установке его в проем хребтовой балки.

Большое значение для конструкции хребтовой балки играет соединение средней части узла со стенками профилей хребтовой балки, поэтому в большой полке каждой планки выполнено отверстие, которое вытянуто вдоль планки, чтобы набрать необходимую длину продольных сварных швов, так как основные сжимающие или растягивающие нагрузки действуют вдоль хребтовой балки.

Выполнение отверстия в большой полке каждой планки по площади не менее 1/8 и не более 1/4 площади большой полки и по длине не менее 0,39 и не более 0,54 от общей длины планки позволяет достичь лучшего варианта для соединения средней части узла со стенками профилей хребтовой балки.

Как говорилось выше, для предлагаемой конструкции необходимо качественное сварное соединение упоров с планками. Это достигается за счет того, что детали устанавливают в специальное устройство, которое обеспечивает выполнения наружных и внутренних швов, так как в районе выполнения наружных швов в профилях устройства выполнены отверстия, которые обеспечивают доступ к сварным кромкам наружных швов. Также возможность поворота устройства вокруг своей продольной оси обеспечивает выполнение наружных и внутренних сварных швов в горизонтальной плоскости в нижнем положении при повернутом положении устройства, что, в свою очередь, ведет к повышению качества изготовления, надежности, прочности, долговечности. После изготовления узла соединения упоров автосцепки в предлагаемом устройстве есть возможность проконтролировать сварные швы неразрушающим методом контроля и при обнаружении в них дефектов удалить часть сварных швов и наложить швы заново, также в данном устройстве возможно произвести снижение остаточных сварочных напряжений в сварных швах приварки планок к упорам различными способами, тем самым повысить сопротивление усталости сварных соединений узла.

Вместе с этим изготовление узла соединения упоров автосцепки вышеописанным способом в устройстве для его изготовления позволяет обеспечить технологичность сборки хребтовой балки, так как в проем между профилями не устанавливают по необходимым установочным размерам каждую деталь в отдельности, а устанавливают целый сборочный узел, который изготовлен по необходимым внутренним размерам хребтовой балки уже в устройстве, что имеет большое значение при поточном методе сборки. Также узел соединения упоров автосцепки позволяет исключить поперечные сварные швы приварки упоров и планок в хребтовой балке, которые являются концентраторами напряжений на стенках хребтовой балки, создавая опасную зону в консольной части балки.

В настоящее время на заявляемую группу изобретений разработана конструкторская документация и проводятся всесторонние испытания опытных образцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Консольная часть хребтовой балки железнодорожного вагона | 1983 |

|

SU1263567A1 |

| Вагон-хоппер бункерного типа | 2020 |

|

RU2742359C1 |

| ХРЕБТОВАЯ БАЛКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2006 |

|

RU2326780C1 |

| Узел соединения упоров автосцепного устройства с хребтовой балкой | 2017 |

|

RU2654458C1 |

| РАМА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА (ВАРИАНТЫ) | 2000 |

|

RU2205764C2 |

| ПАССАЖИРСКИЙ ВАГОН КУПЕЙНОГО ТИПА | 2001 |

|

RU2182090C1 |

| РАМА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА-ПЛАТФОРМЫ | 2021 |

|

RU2757465C1 |

| Рама вагона-платформы | 2018 |

|

RU2717408C2 |

| ВАГОН-ХОППЕР И РАЗДВИЖНАЯ КРЫША | 2004 |

|

RU2268180C2 |

| КУЗОВ ЖЕЛЕЗНОДОРОЖНОГО ПОЛУВАГОНА | 2006 |

|

RU2325294C1 |

Изобретение относится к железнодорожному транспорту и касается конструкции хребтовой балки. Узел соединения упоров автосцепки содержит передний и задний литые упоры автосцепного устройства, имеющие опорные поверхности и переходные элементы, соединенные между собой планками. Планки выполнены из проката, по форме неравнополочных уголков. В большой полке каждой планки выполнено отверстие, вытянутое по длине планки. Планки выполнены из материала, у которого прочностные качества равны или выше, чем прочностные качества материала самих упоров. Изготовление узла соединения упоров автосцепки включает в себя сборку планок с передним и задним упорами, имеющих опорные поверхности и переходные элементы. Передний и задний упоры, а также планки устанавливают в устройство для их соединения, а затем сваривают планки с переходными элементами упоров наружными и внутренними швами. Устройство для изготовления узла соединения упоров автосцепки содержит два профиля, имитирующих консольную часть хребтовой балки, с возможностью поворота устройства вокруг продольной оси. В местах выполнения наружных швов соединения планок с переходными элементами упоров выполнены отверстия. Достигается создание и изготовление конструкции узла соединения упоров автосцепки, которая повышает прочность, долговечность, технологичность сварного соединения упоров между собой и хребтовой балки. 3 н. и 1 з.п. ф-лы, 5 ил.

1. Узел соединения упоров автосцепки, содержащий передний и задний литые упоры автосцепного устройства, имеющие опорные поверхности и переходные элементы, соединенные между собой планками, отличающийся тем, что каждая планка выполнена по форме неравнополочного уголка, при этом в большой полке планки выполнено отверстие, вытянутое по длине планки, кроме того, планки выполнены из материала, у которого прочностные качества равны или выше, чем прочностные качества материала самих упоров.

2. Узел соединения упоров автосцепки по п.1, отличающийся тем, что площадь вытянутого отверстия в большой полке каждой планки составляет не менее 1/8 и не более 1/4 площади большой полки, при этом длина отверстия составляет не менее 0,39 и не более 0,54 от общей длины планки.

3. Способ изготовления узла соединения упоров автосцепки, включающий в себя сборку планок с передним и задним упорами, имеющих опорные поверхности и переходные элементы, отличающийся тем, что передний и задний упоры, а также планки устанавливают в устройство для их соединения, а затем сваривают планки с переходными элементами упоров наружными и внутренними швами.

4. Устройство для изготовления узла соединения упоров автосцепки, содержащее два профиля, имитирующих консольную часть хребтовой балки, с возможностью его поворота вокруг продольной оси, отличающееся тем, что в местах выполнения наружных швов соединения планок с переходными элементами упоров выполнены отверстия.

| КОЛОМИЙЧЕНКО В.В | |||

| Техническое обслуживание и ремонт автосцепного устройства подвижного состава железных дорог | |||

| - М.: ТРАНСИНФО, 2004, с.63-71, 148-168, фиг.1.57 | |||

| WO 2004067348 A1, 12.08.2004 | |||

| US 5704296 A, 06.01.1998. |

Авторы

Даты

2010-07-27—Публикация

2008-07-14—Подача