Изобретение относится к высокоструктурированному порошку оксидов металлов, легированному оксидом щелочного металла, и к его получению и применению. Изобретение относится, кроме того, к силиконовой каучуковой композиции, которая включает высокоструктурированный, легированный порошок оксидов металлов.

В DE-A-10065028 описан порошок смешанных оксидов металлов, обладающий в качестве оксида металла как компонента оксидом калия.

Известен, в частности, порошок оксида калия/диоксида кремния.

Такие порошки получают подачей аэрозоля в пламя типа, известного для получения коллоидных оксидов по методу окисления в пламени или гидролиза в пламени. Аэрозоль готовят из раствора калиевой соли и перед тем как его гомогенно смешивают с газовой смесью для окисления в пламени или газовой смесью для гидролиза в пламени посредством газообразного носителя вводят в нагреватель. Затем аэрозолю/газовой смеси позволяют завершить реакцию в пламени и из газового потока выделяют получаемый легированный оксидом калия порошок. В DE-A-10065028 описано нагревание аэрозоля до 180°С. О том, каким образом аэрозоль и газообразный носитель смешивают, не сказано ничего.

Согласно электронной микрофотографии, получаемый порошок обладает сферическими, круглыми первичными частицами при всего лишь очень малом взаимном увеличении, и в действительности очевидно, что когда структуру определяют по ДБФ методу, конечная точка оказывается неразличимой. Более того этот порошок обладает очень узким распределением первичных частиц по диаметрам, выражаемым как dn/da, по меньшей мере 0,7, где dn обозначает среднечисленный диаметр первичных частиц, a da обозначает средний диаметр первичных частиц, рассчитанный исходя из площади поверхности. В прилагаемых примерах значение рН порошка, установленное с использованием дисперсии в воде четырехпроцентной концентрации, составляет от 7,22 до 7,96.

Порошок оксида калия/диоксида кремния однозначно отличается от порошков диоксида кремния с сопоставимой удельной площадью поверхности по БЭТ вследствие низкой степени увеличения и узкого распределения первичных частиц по размерам.

Порошок оксида калия/диоксида кремния приемлем для приготовления высоконаполненных дисперсий низкой вязкости.

В DE-A-10242798 также описан порошок смешанных оксидов металлов, обладающий в качестве компонента оксидом калия. Результатом структурного определения этого порошка смешанных оксидов металлов по ДБФ методу является то, что, если исходить из отсутствия какой-либо конечной точки во время ДБФ определения, порошок обладает очень низким уровнем структурирования или еще обладает уровнем структурирования, который, будучи выраженным с точки зрения абсорбции ДБФ, составляет меньше 85% от значения, которое было бы получено от порошка оксидов металлов без оксида калия как компонента.

Как это изложено в DE-A-10242798, порошок оксида калия/оксидов металлов можно использовать для получения силиконовых каучуков. Применение порошка оксида калия/диоксида кремния приводит к образованию силиконовых каучуков с очень низкой пластичностью, но тем не менее твердость по Шору, предел прочности при разрыве и сопротивление распространению надрыва оказываются более низкими, чем с порошками диоксида кремния без оксида калия как компонента, при условии сопоставимой удельной площади поверхности по БЭТ. Более того силиконовые каучуки, приготовленные с порошком оксида калия/диоксида кремния, обладают более высокой прозрачностью, чем каучуки, включающие порошок диоксида кремния без оксида калия как компонента. Однако для многих целей применения было бы необходимым еще большее улучшение прозрачности.

Следовательно, объектом изобретения является создание порошка оксидов металлов, который, в частности в силиконовых каучуках, обуславливает заметно более высокую прозрачность, чем порошки, которые для этой цели использовали в данной области техники до настоящего времени, без негативного влияния на другие механические свойства.

Другим объектом изобретения является разработка способа получения порошка оксидов металлов.

Еще одним объектом изобретения является создание силиконового каучука с улучшенными свойствами.

По изобретению предлагается порошок смешанных оксидов из оксида щелочного металла/оксида другого металла в форме агрегатов свободных от пор первичных частиц, включающий от 0,005 до 5 мас.% по меньшей мере одного оксида щелочного металла, характеризующийся тем, что он

обладает удельной площадью поверхности по БЭТ от 100 до 350 м2/г,

обладает особым ДБФ числом, выраженным как ДБФ число на квадратный метр удельной площади поверхности, большим или равным числу порошка, который содержит только оксид металла как компонент,

включает оксид щелочного металла, распределенный в сердцевине и на поверхности первичных частиц.

Первичные частицы являются очень мелкими частицами, которые не могут быть подвергнуты дальнейшему измельчению без разрушения химических связей.

Эти первичные частицы можно подвергать увеличению с получением агрегатов. Особенность агрегатов заключается в том, что площадь их поверхности меньше, чем совокупные площади поверхности первичных частиц, из которых они состоят. Более того во время диспергирования агрегаты не полностью измельчаются с образованием первичных частиц.

Порошок смешанных оксидов представляет собой порошок, в котором гомогенное смешение оксида щелочного металла и оксида другого металла достигнуты на уровне первичных частиц или на уровне агрегатов. При этом первичные частицы обладают связями щелочной металл-O-другой металл. В первичных частицах могут также быть участки оксида щелочного металла, находящиеся рядом с оксидом другого металла.

Понятие "свободный от пор" означает, что определение с помощью азота не позволяет обнаружить наличия каких-либо объемов пор. Понятие "свободный от пор" не относится к объемами, которые иногда возникают между агрегатами.

ДБФ число (ДБФ означает дибутилфталат) представляет собой меру степени увеличения частиц. Во время осуществления метода абсорбции ДБФ в дополнение к установленным количествам ДБФ определяют силу, воздействующую на вращающий момент (в нанометрах) или вращающиеся лопасти ДБФ измерительного устройства, аналогично тому, что происходит во время титрования. Чем выше ДБФ число, тем выше степень увеличения частиц. Для предлагаемого смешанного оксидного порошка этот результат представляет собой резко выраженный максимум с последующим уменьшением, когда добавляют некоторое количество ДБФ.

Особое ДБФ число предлагаемого по изобретению порошка в предпочтительном варианте может составлять по меньшей мере 1,14.

Предлагаемый порошок в предпочтительном варианте может включать от 0,05 до 2 мас.% оксида щелочного металла.

Компонент смешанных оксидов со щелочным металлов охватывает любой из оксидов щелочных металлов. Однако предпочтение отдают калию или натрию.

Другой оксид металла как компонент предлагаемого по изобретению порошка является объектом без ограничения. Предпочтителен диоксид кремния, а для целей изобретения - оксид металла.

Удельная площадь поверхности предлагаемого по изобретению порошка 7 охватывает значения от 100 до 350 м2/г. Предпочтительными могут быть значения 200±25 и 300±25 м2/г.

Значение рН предлагаемого по изобретению порошка, определенное в дисперсии в воде четырехпроцентной концентрации, в предпочтительном варианте может составлять меньше 5. Особенно предпочтителен интервал от 3,5 до 4,5.

Объектом изобретения является также способ получения порошка смешанных оксидов металлов, характеризующийся тем, что посредством распыления раствора или дисперсии по меньшей мере одной соли металла готовят аэрозоль, этот аэрозоль переносят с помощью потока газообразного носителя по нагреваемой снаружи линии и таким образом нагревают до температуры от 100 до 120°С, поток газообразного носителя направляют таким путем, на котором он первоначально сталкивается сбоку относительно сопла с основанием плиты, на которой смонтировано сопло, и затем аэрозоль гомогенно смешивают с газовой смесью, включающей по меньшей мере одно соединение металла, металлический компонент которого отличается от металлического компонента аэрозоля, и с газообразным продуктом горения и кислородом, причем количество аэрозоля, вводимого при этом в газовую смесь, является таким, что последующий продукт включает от 0,005 до 5 мас.% оксида металла, дериватизированного из аэрозоля, аэрозоль/газовую смесь воспламеняют, дают возможность реакции завершиться в пламени и из отходящего газового потока выделяют образующийся порошок.

В предлагаемом по изобретению способе отсутствует ограничение в отношении порошка смешанных оксидов из оксида щелочного металла/другого оксида металла, поскольку вместо него можно использовать любой порошок смешанных оксидов металлов.

Соль металла, из которой готовят аэрозоль, в предпочтительном варианте в качестве металлического компонента может включать алюминий, церий или марганец. Особое предпочтение отдают солям щелочных металлов.

Концентрация раствора соли металла, служащего для получения аэрозоля, в предпочтительном варианте может составлять от 0,5 до 25 мас.%.

Предпочтительными компонентами смешанных оксидов могут быть оксиды кремния, алюминия, титана, церия и циркония.

Объектом изобретения также является применение предлагаемого по изобретению порошка в качестве наполнителя, в качестве материала носителя, в качестве каталитически активного вещества, в качестве исходного материала для приготовления дисперсий, в качестве полирующего материала (применение с целью СМР- химико-механическое полирование), в качестве первичного керамического материала, в электронной промышленности, в промышленности косметических средств, для регулирования реологических свойств жидких систем, для теплозащитной стабилизации или в промышленности материалов для покрытий.

Объектом изобретения является также силиконовый каучук, который включает предлагаемый порошок смешанных оксидов из оксида щелочного металла/другого оксида металла. Другими компонентами, которые могут содержаться в силиконовом каучуке, являются сшивающие агенты, наполнители, катализаторы, цветные пигменты, содействующие извлечению добавки, пластификаторы и усилители адгезии.

При этом предпочтение может быть отдано силиконовому каучуку, который включает порошок оксида калия/диоксида кремния.

Силиконовым каучуком может быть силиконовый каучук HTV или силиконовый каучук (ЖСК), причем при этом предпочтение отдают силиконовому каучуку HTV.

Силиконовый каучук HTV представляет собой прозрачные как стекло, высоковязкие саморазравнивающиеся кремнийорганические полимеры, вязкость которых составляет от 15 до 30 кПа·с, с длиной цепи, соответствующей наличию примерно 10000 звеньев SiO. Жидкий силиконовый каучук (ЖСК) обладает 25 практически такой же молекулярной структурой, как HTV каучук, но средняя длина его молекулярной цепи меньше на коэффициент 6, а его вязкость, следовательно, ниже на коэффициент 1000 (от 20 до 40 Па·с).

Силиконовый каучук используют во многих отраслях промышленности. Силиконовые каучуки HTV используют в качестве прокладок, шлангов, 30 профилей, покрытий для текстиля, О-колец, сосок-пустышек или клавишных пультов, не только при строительстве автомобилей и самолетов, но также при изготовлении средств подачи энергии или электронных устройств, или в форме спортивного оборудования.

Примеры

Удельную площадь поверхности по БЭТ определяют в соответствии со стандартом DIN 66131.

Потерю при сушке определяют в течение 2 ч при 105°С, по методу, основанному на стандарте DIN/ISO 787/II, ASTM D 280, JIS К 5101/21.

Абсорбцию дибутилфталата определяют с помощью оборудования RHEOCORD 90 фирмы Haake, Карлсруэ, Германия. С этой целью 16 г порошка диоксида кремния с точностью 0,001 г загружают в смесительную камеру, ее герметично закрывают крышкой и через отверстие в крышке с предписанной скоростью подачи 0,0667 мл/с дозируют в нее дибутилфталат. Пластикатор работает при скорости вращения ротора 125 об/мин. После того как достигают максимального вращающего момента, пластикатор и средство подачи ДБФ автоматически отключаются. Абсорбцию ДБФ рассчитывают по количеству израсходованного ДБФ и начальной массе частиц следующим образом:

Число ДБФ (г/100 г)=(расход ДБФ в г/начальная масса частиц в г)×100.

Пример Р-1 (сравнительный пример)

Эксперимент проводят так, как изложено в DE 19650500. 4,44 кг/ч SiCl4 испаряют и переносят в центральную трубку горелки. В эту трубку направляют также 2,5 Нм3/ч водорода и 7 Нм3/ч воздуха. Эта газовая смесь истекает из внутреннего сопла горелки и сгорает в пространстве горелки охлаждаемой водой трубки с пламенем. Во внешнее сопло, окружающее центральное сопло, с целью предотвратить образование коксовых отложений направляют также 0,3 Нм3/ч вторичного водорода и 0,2 Нм3/ч азота. Из окружающей среды в трубку с пламенем всасываются также 45 Нм3/ч воздуха, давление которого слегка ниже атмосферного давления.

Аэрозоль готовят из водного раствора хлорида калия 2,48%-ной концентрации с помощью ультразвукового распыления, причем используемая степень распыления составляет 204 г/ч аэрозоля. С помощью потока 3,5 Нм3/ч газообразного носителя (воздуха), подаваемого в газовое пространство контейнера для раствора хлорида калия, аэрозоль извлекают из контейнера и за счет пропускания по нагреваемым снаружи линиям нагревают до 160°С. Далее аэрозоль выпускают из внутреннего сопла и гомогенно смешивают с газовой смесью, состоящей из тетрахлорида кремния, водорода и кислорода. После гидролиза в пламени реакционные газы и получаемый порошок извлекают через охлаждающую систему посредством пониженного давления, после чего этот поток газов/частиц охлаждают до температуры примерно от 100 до 160°С. В фильтре или циклоне из отходящего газового потока выделяют твердый продукт. На последующей стадии все имеющиеся остатки налипшей соляной кислоты удаляют из порошка диоксида кремния обработкой воздухом, включающим водяной пар, при температурах от 400 до 700°С. Полученный таким образом порошок представляет собой белый тонкодисперсный порошок Р-1.

Пример Р-2 (сравнительный пример)

Эксперимент проводят аналогично примеру 1. Таблица 1 содержит модифицированные количества исходных материалов и параметры.

Пример Р-3 (по изобретению)

85 кг/ч SiCl4 испаряют и переносят в центральную трубку горелки, описанной в DE-A-19650500. В эту трубку направляют также 40 Нм3/ч водорода и 124 Нм3/ч воздуха. Эта газовая смесь истекает из внутреннего сопла горелки и сгорает в пространстве горелки охлаждаемой водой трубки с пламенем. Во внешнее сопло, окружающее центральное сопло, с целью предотвратить образование коксовых отложений подают также 4 Нм3/ч вторичного водорода.

Аэрозоль готовят из водного раствора хлорида калия 5%-ной концентрации с помощью двойного сопла для текучей среды, смонтированного на основании контейнера. При этом генерируют 1100 г/ч аэрозоля. С помощью потока 18 Нм3/ч газообразного носителя (воздуха), направляемого таким путем, на котором он вначале наталкивается сбоку относительно двойного сопла для текучей среды на основание плиты, на которой смонтировано двойное сопло для текучей среды, аэрозоль переносят по нагреваемой снаружи линии и таким образом нагревают до 120°С. Затем смесь аэрозоля/газообразного носителя выбрасывают из внутреннего сопла и его гомогенно смешивают с газовой смесью, состоящей из тетрахлорида кремния, водорода и кислорода. После гидролиза в пламени реакционные газы и получаемый порошок извлекают через охлаждающую систему посредством пониженного давления и этот поток газов/частиц охлаждают таким образом до температуры примерно от 100 до 160°С. В фильтре или циклоне из отходящего газового потока выделяют твердый продукт. На последующей стадии все имеющиеся остатки налипшей соляной кислоты удаляют из порошка диоксида кремния за счет обработки воздухом, включающим водяной пар, при температурах от 400 до 700°С. Полученный таким образом порошок представляет собой белый тонкодисперсный порошок.

Примеры с Р-4 по Р-8 по изобретению

Эксперименты проводят аналогично примеру Р-3. Таблица 1 содержит модифицированные количества исходных материалов и параметры.

Таблица 1 также содержит аналитические данные для порошков примеров с 1 по 8.

Силиконовые каучуки HTV

Компаундированные материалы готовят на двухвалковой мельнице с 40 част. порошков Р1-Р5 и с 6 част. силиконового масла Si 200 (фирма GE Bayer Silicones) в качестве вещества для улучшения технологических свойств. После 7 дней смеси сшивают посредством пероксида DCLBP.

Пример SK-1

400 г силиконового полимера загружают в двухвалковую мельницу. Как только на подчиненном валке (на более быстро вращающемся валке) образуется гомогенно вальцованный лист, добавляют 160 г порошка Р-1. Этот порошок добавляют между двумя валками медленно и порциями. После добавления примерно 50% порошка вводят 24 г вещества для улучшения технологических свойств. При этом для удаления компаундированного материала с валка и его возврата используют скребковый нож. Затем добавляют оставшиеся 50% порошка.

Вальцевание продолжают в течение еще 5 мин после введения для диспергирования порошка и гомогенизации. При этом смесь в дальнейшем возвращают 5 раз. Приготовленные смеси хранят в течение 1 недели.

После хранения компаундированный материал перемешивают на вальцах для пластификации до тех пор, пока не получают гомогенно вальцованный лист. Затем добавляют 2,8 г пероксида DCLBP. Вальцевание продолжают в течение еще 8 мин для диспергирования пероксида и гомогенизации и при этом для удаления смеси с валка и ее 8-кратного возврата используют скребковый нож. Хранение в течение 24 ч при комнатной температуре осуществляют еще один раз (целесообразно в ПЭ пленке).

Перед вулканизацией компаундированный материал вновь пластифицируют на двухвалковой мельнице. Нагревательный пресс предварительно нагревают до 140°С. Четыре 2-миллиметровых силиконовых листа (время прессования: 7 мин, 4×50 г компаундированного материала) и 1 6-миллиметровый силиконовый лист (время прессования: 10 мин, 120 г компаундированного материала) вулканизуют между хромированными стальными плитами.

Для удаления продуктов расщепления пероксида листы подвергают поствулканизационной обработке в течение 6 ч при 200°С в печи с горячим воздухом. От вулканизатов отрезают образцы для испытаний и хранят в условиях нормальных температуры и влажности.

С использованием порошков Р2, Р3, Р4 и Р5 получают соответственно силиконовые каучуки SR-2, SR-3, SR-4 и SR-5.

Таблица 2 содержит механические свойства силиконовых каучуков. Для сравнений предназначены следующие материалы: SR1 с SR-3 и соответственно SR-3 и SR-4 с SR-2.

Особенно выгодным отличием является заметно более высокая твердость А по Шору продуктов SR-3, SR-4, SR-5, если сравнивать с сопоставляемыми образцами. Что касается оптических свойств, то конкретно следует выделить прозрачность. SR-3, SR-4 и SR-5 проявляют заметно более высокую прозрачность, чем у сопоставимых образцов.

Значительные отличия и преимущества настоящего изобретения, если сравнивать с известным уровнем техники, заключаются в следующем.

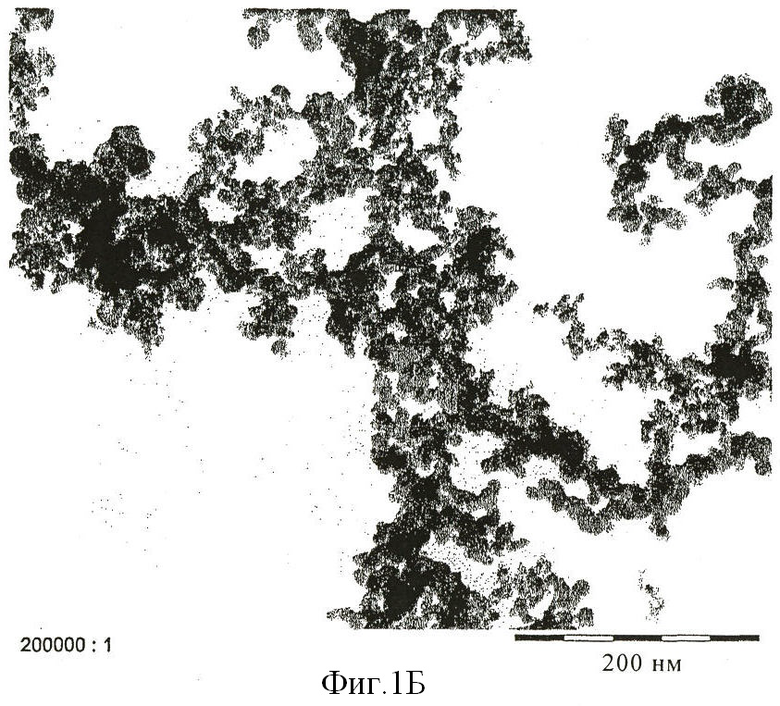

Предлагаемый порошок особенно заметно отличается от ранее известных порошков более высокой степенью увеличения агрегатов. Это продемонстрировано на примере микрофотографий при электронном просвечивании порошка диоксида кремния Aerosil® 300 (фиг.1А) фирмы Degussa и предлагаемого по изобретению порошка Р-6 (фиг.1 В). Более того значение рН предлагаемых по изобретению порошков ниже, чем рН в известных порошках смешанных оксидов со щелочным металлом.

Более того распределение первичных частиц по диаметрам предлагаемого по изобретению порошка, выражаемое как dn/da, меньше 0,7, где dn обозначает среднечисленный диаметр первичных частиц, a da обозначает средний диаметр первичных частиц, рассчитанный на основе площади поверхности. В литературе, посвященной данной области техники, описаны только легированные оксидом калия частицы SiO2, соотношение dn/da которых составляет по меньшей мере 0,7.

Примеры также показывают, что для получения предлагаемого порошка значение имеют природа способа получения аэрозоля и температура аэрозоля.

Более того силиконовые каучуки, получаемые с использованием предлагаемых порошков, демонстрируют заметно более высокую прозрачность, чем каучуки, получаемые с использованием известных порошков смешанных оксидов металлов в идентичных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИОКСИДЫ КРЕМНИЯ С МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2445261C2 |

| ГИДРОФОБНЫЙ ДИОКСИД КРЕМНИЯ И ЕГО ПРИМЕНЕНИЕ В СИЛИКОНОВОМ КАУЧУКЕ | 2005 |

|

RU2358908C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЦ ЛЕГИРОВАННЫХ ОКСИДОВ МЕТАЛЛОВ | 2006 |

|

RU2404119C2 |

| ПОРОШОК СМЕШАННОГО ОКСИДА КРЕМНИЯ И ТИТАНА, ЕГО ДИСПЕРСИЯ И ТИТАНСОДЕРЖАЩИЙ ЦЕОЛИТ НА ЕГО ОСНОВЕ | 2007 |

|

RU2415081C2 |

| КОМПОЗИЦИИ СМЕШАННЫХ ОКСИДОВ И СПОСОБ ПОЛУЧЕНИЯ ИЗООЛЕФИНОВ | 2012 |

|

RU2596822C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ОПТИЧЕСКОГО КАЧЕСТВА ИЗ СТЕКЛА СВЕРХВЫСОКОЙ ЧИСТОТЫ | 2006 |

|

RU2382740C2 |

| ПОРОШКООБРАЗНЫЙ ОКСИД АЛЮМИНИЯ, ПОЛУЧЕННЫЙ ПЛАМЕННЫМ ГИДРОЛИЗОМ И ОБЛАДАЮЩИЙ БОЛЬШОЙ ПЛОЩАДЬЮ ПОВЕРХНОСТИ | 2004 |

|

RU2352527C2 |

| ПОЛУЧЕНИЕ НАНОСТРУКТУРИРОВАННЫХ СМЕШАННЫХ ОКСИДОВ ЛИТИЯ И ЦИРКОНИЯ ПОСРЕДСТВОМ СПРЕЙ-ПИРОЛИЗА | 2020 |

|

RU2823631C1 |

| ПОЛУЧЕНИЕ НАНОСТРУКТУРИРОВАННЫХ СМЕШАННЫХ ОКСИДОВ ЛИТИЯ И ЦИРКОНИЯ ПОСРЕДСТВОМ СПРЕЙ-ПИРОЛИЗА | 2020 |

|

RU2825204C1 |

| ПОРОШОК ОКСИДА МЕТАЛЛА, ПОРОШОК ОКСИДА ТИТАНА, СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДА МЕТАЛЛА | 1994 |

|

RU2127221C1 |

Изобретение может быть использовано в химической промышленности. Порошок смешанных оксидов содержит оксид щелочного металла и оксид другого металла в форме агрегатов свободных от пор первичных частиц и включает от 0,005 до 5 мас.% по меньшей мере одного оксида щелочного металла. Оксид щелочного металла распределен в сердцевине и на поверхности первичных частиц. Указанный порошок обладает удельной площадью поверхности по БЭТ от 100 до 350 м2/г. Отношение показателя абсорбции дибутилфталата к удельной площади поверхности, выраженной в м2/г, в предлагаемом порошке больше или равно соответствующей характеристике порошка, содержащего только оксид указанного другого металла. Предложены способ получения и применения порошка смешанных оксидов, а также силиконовый каучук, включающий этот порошок. Изобретение позволяет повысить прозрачность силиконовых каучуков без негативного влияния на другие их свойства. 4 н. и 7 з.п. ф-лы, 1 ил., 2 табл.

1. Порошок смешанных оксидов, содержащий оксид щелочного металла и оксид другого металла в форме агрегатов, свободных от пор первичных частиц, включающий от 0,005 до 5 мас.% по меньшей мере одного оксида щелочного металла, отличающийся тем, что он включает оксид щелочного металла, распределенный в сердцевине и на поверхности первичных частиц, обладает удельной площадью поверхности по БЭТ от 100 до 350 м2/г, и в котором отношение показателя абсорбции дибутилфталата к удельной площади поверхности, выраженной в м2/г, больше или равно соответствующей характеристике порошка, содержащего только оксид указанного другого металла.

2. Порошок смешанных оксидов из оксида щелочного металла и оксида другого металла по п.1, отличающийся тем, что ДБФ число на квадратный метр удельной площади поверхности превышает 1,14.

3. Порошок смешанных оксидов из оксида щелочного металла и оксида другого металла по п.1 или 2, отличающийся тем, что компонентом смешанных оксидов является калий или натрий.

4. Порошок смешанных оксидов из оксида щелочного металла и оксида другого металла по п.1 или 2, отличающийся тем, что порошок другого оксида металла представляет собой диоксид кремния.

5. Порошок смешанных оксидов из оксида щелочного металла и оксида другого металла по п.1 или 2, отличающийся тем, что он обладает удельной площадью поверхности 200±25 или 300±25 м2/г.

6. Порошок смешанных оксидов из оксида щелочного металла и оксида другого металла по п.1 или 2, отличающийся тем, что рН 4%-ной дисперсии в воде составляет меньше 5.

7. Порошок смешанных оксидов из оксида щелочного металла и оксида другого металла по п.1 или 2, отличающийся тем, что содержание оксида щелочного металла составляет от 0,05 до 2 мас.%.

8. Способ получения порошка смешанных оксидов по п.1, отличающийся тем, что

посредством распыления раствора или дисперсии по меньшей мере одной соли металла, представляющей собой соль щелочного металла, готовят аэрозоль, этот аэрозоль переносят с помощью потока газообразного носителя по нагреваемой снаружи линии и таким образом нагревают до температуры от 100 до 120°С, поток газообразного носителя направляют таким путем, на котором он первоначально сталкивается сбоку относительно сопла с основанием плиты, на которой смонтировано сопло, и затем аэрозоль гомогенно смешивают с газовой смесью, включающей по меньшей мере одно соединение металла, металлический компонент которого отличается от металлического компонента аэрозоля, и с газообразным продуктом горения и кислородом, причем количество аэрозоля, вводимого при этом в газовую смесь, является таким, что получаемый продукт включает от 0,005 до 5 мас.% оксида металла, дериватизированного из аэрозоля, аэрозоль/газовую смесь воспламеняют, дают возможность реакции завершиться в пламени и из отходящего газового потока выделяют образующийся порошок.

9. Способ по п.8, отличающийся тем, что концентрация раствора соли металла составляет от 0,5 до 25 мас.%.

10. Применение порошка смешанных оксидов из оксида щелочного металла и оксида другого металла по пп.1-7 в качестве наполнителя, в качестве материала носителя, в качестве каталитически активного вещества, в качестве исходного материала для приготовления дисперсий, в качестве полирующего материала, в качестве первичного керамического материала, в электронной промышленности, в промышленности косметических средств, для регулирования реологических свойств жидких систем, для теплозащитной стабилизации или в промышленности материалов для покрытий.

11. Силиконовый каучук, включающий порошок смешанных оксидов из оксида щелочного металла и оксида другого металла по пп.1-7.

| DE 19650500 A1, 10.06.1998 | |||

| DE 10242798 A1, 01.04.2004 | |||

| DE 10065028 A1, 18.07.2002 | |||

| КРЕМНИЙОРГАНИЧЕСКАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2002 |

|

RU2231532C1 |

Авторы

Даты

2010-07-27—Публикация

2006-05-23—Подача