Настоящее изобретение относится к обладающим модифицированной поверхностью, высокоструктурированным, легированным оксидом калия пирогенным диоксидам кремния, к способу их получения и к их применению в качестве наполнителя в композициях силиконового каучука.

Известно получение композиций силиконового каучука, содержащих в качестве наполнителя пирогенный диоксид кремния, легированный калием с помощью аэрозоля (WO 2004/033544 A1).

Также известно получение ВТВ (полученный с помощью высокотемпературной вулканизации) и ЖСК композиций силиконового каучука, которые в качестве наполнителя включают легированный оксидом калия пирогенный диоксид кремния (WO 2006/053632 A1).

Эти известные ВТВ композиции силиконового каучука обладают тем недостатком, что их механические характеристики, такие как прочность на разрыв, удлинение при разрыве, сопротивление распространению надрыва и твердость, а также оптические характеристики, такие как пожелтение и прозрачность, не соответствуют требованиям.

Аналогичным образом, известные ЖСК композиции силиконового каучука, к сожалению, не обладают необходимыми прочностью на разрыв, прозрачностью и вязкостью.

Поэтому в основу настоящего изобретения была положена задача разработки наполнителя для композиций силиконового каучука, который предотвращает эти недостатки.

Настоящее изобретение относится к обладающим модифицированной поверхностью, высокоструктурированным, легированным оксидом калия диоксидам кремния, отличающимся тем, что

* Определена по изотерме Брунауэра-Эмметта-Теллера.

Настоящее изобретение также относится к способу получения обладающего модифицированной поверхностью, высокоструктурированного, легированного оксидом калия диоксида кремния, предлагаемого в настоящем изобретении, указанный способ отличается тем, что подвергают модификации поверхность легированного оксидом калия пирогенного диоксида кремния.

Модификацию поверхности можно выполнить путем опрыскивания оксидов сначала, если это является подходящим, водой, а затем модификатором поверхности. Опрыскивание также можно провести в обратном порядке или одновременно. Использующуюся воду можно подкислить кислотой, например хлористоводородной кислотой, до pH от 7 до 1. Если используют два или большее количество модификаторов поверхности, их можно наносить вместе или по отдельности, последовательно или в виде смеси.

Модификатор или модификаторы поверхности можно растворить в подходящих растворителях. После окончания опрыскивания можно проводить перемешивание в течение еще от 5 до 30 мин.

Затем смесь подвергают термической обработке при температуре от 20 до 400°C в течение от 0,1 до 6 ч. Термическую обработку можно проводить в атмосфере инертного газа, такого как, например, азот.

Альтернативный способ модификации поверхности оксидов можно осуществить путем обработки оксидов модификатором поверхности в форме пара с последующей термической обработкой смеси при температуре от 50 до 800°C в течение от 0,1 до 6 ч. Термическую обработку можно проводить в атмосфере инертного газа, такого как, например, азот.

Термическую обработку также можно проводить с использованием нескольких стадий при разных температурах.

Модификатор или модификаторы поверхности можно нанести с использованием сопел, подающих одну жидкость, две жидкости, или ультразвуковых сопел.

Модификацию поверхности можно выполнить в смесителях с подогревом и сушилках, в которых содержатся устройства для опрыскивания, в непрерывном или периодическом режиме. Подходящими устройствами могут быть следующие: якорные смесители, тарельчатые сушилки, сушилки с псевдоожиженным слоем или сушилки с кипящим слоем.

Модификаторами поверхности, которые можно использовать, являются все соединения или смеси соединений, входящих в следующую группу соединений:

a) кремнийорганические соединения типа (RO)3Si(CnH2n+1) и (RO)3Si(CnH2n-1)

R = алкил, такой как метил-, этил-, н-пропил-, изопропил-, бутил-

n=1-20

b) кремнийорганические соединения типа R'x(RO)ySi(CnH2n+1) и R'x(RO)ySi(CnH2n-1)

R = алкил, такой как метил-, этил-, н-пропил-, изопропил-, бутил-

R' = алкил, такой как метил-, этил-, н-пропил-, изопропил-, бутил-

R' = циклоалкил

n=1-20

x+y=3

x=1, 2

y=1, 2

c) галогенкремнийорганические соединения типа X3Si(CnH2n+1) и X3Si(CnH2n-1)

X=Cl, Br

n=1-20

d) галогенкремнийорганические соединения типа X2(R')Si(CnH2n+1) и X2(R')Si(CnH2n-1)

X=Cl, Br

R' = алкил, такой как метил-, этил-, н-пропил-, изопропил-, бутил-

R' = циклоалкил

n=1-20

e) галогенкремнийорганические соединения типа X(R')2Si(CnH2n+1) и X(R')2Si(CnH2n-1)

X=Cl, Br

R' = алкил, такой как метил-, этил-, н-пропил-, изопропил-, бутил-

R' = циклоалкил

n=1-20

f) кремнийорганические соединения типа (RO)3Si(CH2)m-R'

R = алкил, такой как метил-, этил-, пропил-

m=0,1-20

R' = метил-, арил (например, -C6H5, замещенные фенильные радикалы)

-C4F9, -OCF2-CHF-CF3, -C6F13, -O-CF2-CHF2

-NH2, -N3, -SCN, -CH=CH2, -NH-CH2-CH2-NH2,

-N-(CH2-CH2-NH2)2

-OOC(CH3)С=CH2

-OCH2-CH(O)CH2

-NH-CO-N-CO-(CH2)5

-NH-COO-CH3, -NH-COO-CH2-CH3, -NH-(CH2)3Si(OR)3

-Sx-(CH2)3Si(OR)3

-SH

-NR'R''R''' (R' = алкил, арил; R''=H, алкил, арил; R'''=Н, алкил, арил, бензил, C2H4NR''''R''''', где R''''=Н, алкил и R'''''=Н, алкил)

g) кремнийорганические соединения типа (R'')x(RO)ySi(CH2)m-R'

R'' = алкил x+y=3

= циклоалкил x=1, 2

y=1, 2

m = от 0,1 до 20

R' = метил-, арил (например, -C6Н5, замещенные фенильные радикалы)

-C4F9, -OCF2-CHF-CF3, -C6F13, -O-CF2-CHF2

-NH2, -N3, -SCN, -CH=CH2, -NH-CH2-CH2-NH2,

-N-(CH2-CH2-NH2)2

-OOC(CH3)С=CH2

-OCH2-CH(O)CH2

-NH-CO-N-CO-(CH2)5

-NH-COO-CH3, -NH-COO-CH2-CH3, -NH-(CH2)3Si(OR)3

-Sx-(CH2)3Si(OR)3

-SH

-NR'R''R''' (R' = алкил, арил; R''=H, алкил, арил; R'''=H, алкил, арил, бензил, C2H4NR'''' R''''', где R''''=H, алкил и R'''''=H, алкил)

h) галогенкремнийорганические соединения типа X3Si(CH2)m-R'

X=Cl, Br

m=0,1-20

R' = метил-, арил (например, -C6H5, замещенные фенильные радикалы)

-C4F9, -OCF2-CHF-CF3, -C6F13, -O-CF2-CHF2

-NH2, -N3, -SCN, -CH=CH2,

-NH-CH2-CH2-NH2,

-N-(CH2-CH2-NH2)2

-OOC(CH3)С=CH2

-OCH2-CH(O)CH2

-NH-CO-N-CO-(CH2)5

-NH-COO-CH3, -NH-COO-CH2-CH3, -NH-(CH2)3Si(OR)3

-Sx-(CH2)3Si(OR)3

-SH

i) галогенкремнийорганические соединения типа (R)X2Si(CH2)m-R'

X=Cl, Br

R = алкил, такой как метил-, этил-, пропил-

m=0,1-20

R = метил-, арил (например, -C6H5, замещенные фенильные радикалы)

-C4F9, -OCF2-CHF-CF3, -C6F13, -O-CF2-CHF2

-NH2, -N3, -SCN, -CH=CH2, -NH-CH2-CH2-NH2,

-N-(CH2-CH2-NH2)2

-OOC(CH3)С=CH2

-OCH2-CH(O)CH2

-NH-CO-N-CO-(CH2)5

-NH-COO-CH3, -NH-COO-CH2-CH3, -NH-(CH2)3Si(OR)3, R может обозначать метил-, этил-, пропил-, бутил-

-Sx-(CH2)3Si(OR)3, R может обозначать метил-, этил-, пропил-, бутил-

-SH

j) галогенкремнийорганические соединения типа (R)2XSi(CH2)m-R'

X=Cl, Br

R = алкил

m=0,1-20

R' = метил-, арил (например, -C6H5, замещенные фенильные радикалы)

-C4F9, -OCF2-CHF-CF3, -C6F13, -O-CF2-CHF2

-NH2, -N3, -SCN, -CH=CH2, -NH-CH2-CH2-NH2,

-N-(CH2-CH2-NH2)2

-OOC(CH3)С=CH2

-OCH2-CH(O)CH2

-NH-CO-N-CO-(CH2)5

-NH-COO-CH3, -NH-COO-CH2-CH3, -NH-(CH2)3Si(OR)3

-Sx-(CH2)3Si(OR)3

-SH

k) силазаны типа R'R2Si-N-SiR2R'

R = алкил, винил, арил

R' = алкил, винил, арил

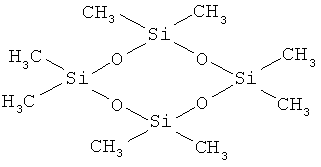

l) циклические полисилоксаны типа D 3, D 4, D 5, где D 3, D 4 и D 5 означают циклические полисилоксаны, содержащие 3, 4 или 5 звеньев типа -O-Si(CH3)2-, например, октаметилциклотетрасилоксан = D 4

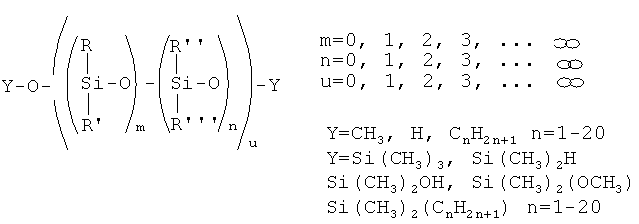

m) полисилоксаны или силиконовые масла типа

R = алкил, такой как CnH2n+1, n равно от 1 до 20, арил, такой как фенильные радикалы и замещенные фенильные радикалы, (CH2)n-NH2, H

R' = алкил, такой как CnH2n+1, n равно от 1 до 20, арил, такой как фенильные радикалы и замещенные фенильные радикалы, (CH2)n-NH2, H

R'' = алкил, такой как CnH2n+1, n равно от 1 до 20, арил, такой как фенильные радикалы и замещенные фенильные радикалы, (CH2)n-NH2, H

R''' = алкил, такой как CnH2n+1, n равно от 1 до 20, арил, такой как фенильные радикалы и замещенные фенильные радикалы, (CH2)n-NH2, H

В качестве модификаторов поверхности предпочтительно использовать следующие силаны:

октилтриметоксисилан, октилтриэтоксисилан, гексаметилдисилазан, 3-метакрилоилоксипропилтриметоксисилан, 3-метакрилоилоксипропилтриэтоксисилан, гексадецилтриметоксисилан, гексадецилтриэтоксисилан, диметилполисилоксан, глицидилоксипропилтриметоксисилан, глицидилоксипропилтриэтоксисилан, нонафторгексилтриметоксисилан, тридекафтороктилтриметоксисилан, тридекафтороктилтриэтоксисилан, аминопропилтриэтоксисилан, гексаметилдисилазан.

Особенно предпочтительно можно использовать гексаметилдисилазан, диметилполисилоксан, октилтриметоксисилан и/или октилтриэтоксисилан.

В качестве легированного оксидом калия пирогенного диоксида кремния можно использовать диоксид кремния, известный из DE 10 20050277209 или PCT/EP 2006/062526, а также смешанный порошок оксид калия - диоксид кремния.

В контексте настоящего изобретения можно использовать смешанный порошок оксид калия - диоксид кремния в виде агрегатов не содержащих пор первичных частиц, содержащих 0,005-5 мас.% оксида калия,

- порошок обладает удельной площадью поверхности, равной от 100 до 350 м2/г,

- удельное ДБФ число, выраженное как ДБФ число в пересчете на 1 квадратный метр удельной площади поверхности, больше или равно тому, которым обладает порошок, содержащий только диоксид кремния,

- оксид калия распределен в ядре и на поверхности первичных частиц в порошке.

Первичные частицы представляют собой очень мелкие частицы, которые нельзя подвергнуть дальнейшему разрушению без разрыва химических связей.

Эти первичные частицы могут подвергаться аккреции с образованием агрегатов. Особенностью агрегатов является то, что площадь их поверхности меньше суммы площадей поверхности первичных частиц, из которых они состоят. Кроме того, во время диспергирования агрегаты не полностью распадаются на первичные частицы.

Смешанный порошок оксидов представляет собой порошок, в котором произошло тщательное перемешивание оксида калия и диоксида кремния на уровне первичных частиц или агрегатов. В первичных частицах имеются связи калий-O-кремний. В первичных частицах также могут содержаться области оксида калия рядом с областями диоксида кремния.

Отсутствие пор означает, что при исследовании с помощью азота не обнаруживаются поры. За поры не следует принимать объем между агрегатами, который может обнаруживаться в некоторых случаях.

ДБФ число (ДБФ = дибутилфталат) считается мерой степени аккреции частиц. При исследовании адсорбции ДБФ измеряют вращающий момент (в Н·м) вращающихся лопастей прибора, определяющего адсорбцию ДБФ при добавлении определенных количеств ДБФ. Чем больше ДБФ число, тем выше степень аккреции частиц. Для смешанного порошка оксид калия - диоксид кремния, предлагаемого в настоящем изобретении, обнаруживается резкий максимум с последующим падением при добавлении определенного количества ДБФ.

Порошок, применяющийся в контексте настоящего изобретения, предпочтительно может обладать удельным ДБФ числом, равным не менее 1,14.

Порошок, применяющийся в контексте настоящего изобретения, предпочтительно может содержать от 0,05 до 2 мас.% оксида калия.

Удельная площадь поверхности порошка, применяющегося в контексте настоящего изобретения, составляет от 100 до 350 м2/г. Предпочтение может отдаваться площадям поверхности БЭТ, равным 200±25 м2/г или 300±25 м2/г.

Значение pH порошка, применяющегося в контексте настоящего изобретения, определенного для дисперсии в воде при равной 4% концентрации, предпочтительно может составлять менее 5. Особенно предпочтительное значение pH может составлять от 3,5 до 4,5.

Легированный оксидом калия пирогенный диоксид кремния можно получить путем

- приготовления аэрозоля путем распыления раствора или дисперсии по меньшей мере одной соли калия,

- подачи этого аэрозоля с помощью потока газа-носителя, направленного так, что сначала он подается сбоку в сопло на основании пластины, на которой смонтировано сопло, через наружную трубку с подогревом, с его нагреванием до температуры, равной от 100 до 120°C, и

- последующего равномерного смешивания аэрозоля со смесью газов, содержащей соединение кремния, горючий газ и кислород, аэрозоль подается в смесь газов в таком количестве, чтобы конечный продукт содержал от 0,005 до 5 мас.% оксида калия, поступающего из аэрозоля,

- зажигания смеси аэрозоль-газ и ее расходования по реакции в пламени и отделения полученного порошка из выходящего потока газа.

Порошок, который содержит только диоксид кремния и используется в качестве эталона для определения удельного ДБФ числа, можно получить по методике приготовления смеси газов, содержащей в виде однородной смеси испаряющееся соединение кремния, горючий газ и кислород, зажигания смеси газов и ее расходования по реакции в пламени и отделения полученного порошка из выходящего потока газа.

Концентрация раствора соли калия, использующегося для получения аэрозоля, предпочтительно может составлять от 0,5 до 25 мас.%.

Обладающий модифицированной поверхностью, высокоструктурированный, легированный оксидом калия пирогенный диоксид кремния, предлагаемый в настоящем изобретении, можно использовать в качестве наполнителя в композициях силиконового каучука.

Настоящее изобретение также относится к композициям силиконового каучука, которые отличаются тем, что содержат обладающие модифицированной поверхностью, высокоструктурированные, легированные оксидом калия диоксиды кремния, предлагаемые в настоящем изобретении.

Настоящее изобретение также предпочтительно относится к ВТВ композициям силиконового каучука, которые отличаются тем, что содержат обладающие модифицированной поверхностью, высокоструктурированные, легированные оксидом калия диоксиды кремния, предлагаемые в настоящем изобретении.

Настоящее изобретение также предпочтительно относится к ЖСК композициям силиконового каучука, которые отличаются тем, что содержат обладающие модифицированной поверхностью, высокоструктурированные, легированные оксидом калия диоксиды кремния, предлагаемые в настоящем изобретении.

В качестве эластомеров используют полидиметилсилоксаны, которые обладают молекулярными массами, равными от 400000 до 600000, которые получают с прибавлением регуляторов, таких как гексаметил- или дивинилтетраметилдисилоксан, и которые содержат соответствующие концевые группы. Для улучшения вулканизации, а также сопротивления распространению надрыва к реакционной смеси часто прибавляют винилметилдихлорсилан, чтобы ввести небольшие количества (<1%) винильных групп в основную цепь в качестве заместителей (VMQ).

ВТВ силиконовые каучуки представляют собой прозрачные, как вода, высоковязкие самопроизвольно переходящие в жидкое состояние силиконовые полимеры, которые обладают вязкостью, равной 15-30 кПа·с, в случае цепи, содержащей примерно 10000 звеньев SiO. Дополнительными компонентами, использующимися в силиконовом каучуке, являются сшивающие реагенты, наполнители, катализаторы, цветные пигменты, агенты, препятствующие слипанию, пластификаторы и стимуляторы адгезии.

При высокотемпературной вулканизации рабочая температура обычно находится в диапазоне примерно 140-230°C, тогда как низкокотемпературную вулканизацию проводят при температуре в диапазоне 20-70°C. При вулканизации различают пероксидное сшивание, аддитивное сшивание и конденсационное сшивание.

Пероксидное сшивание протекает по свободнорадикальному механизму. При нагревании пероксид распадается на свободные радикалы, которые взаимодействуют с винильными или метильными группами полисилоксанов, и образуются новые свободные радикалы, которые затем взаимодействуют с другими полисилоксановыми цепями и таким образом приводят к трехмерному сшиванию. Рекомбинация двух свободных радикалов и/или ограничения подвижности цепи по мере увеличения степени сшивания приводит (приводят) к обрыву реакции сшивания.

Для пероксидного сшивания используют разные пероксиды в соответствии с методикой обработки (например, экструзией, инжекционным формованием, компрессионным формованием), так чтобы скорость сшивки соответствовала условиям обработки, характерным для данной операции. Например, для экструзии необходимы очень высокие скорости сшивки, тогда как для изготовления формованных изделий путем инжекционного формования или компрессионного формования необходимы низкие скорости сшивки, чтобы исключить протекание сшивки во время заполнения полости пресс-формы.

Природа использующегося пероксида влияет на структуру и, следовательно, на физические характеристики вулканизата. Диароилпероксиды (бис(2,4-дихлорбензоил)пероксид, дибензоилпероксид) сшивают не только винильные, но и метильные группы. В отличие от этого, диалкилпероксиды (дикумилпероксид, 2,5-ди(трет-бутилперокси)-2,5-диметилгексан) сшивают почти исключительно винильные группы.

Твердость по Шору вулканизата в определенной степени можно регулировать путем изменения количества пероксида в смеси. По мере увеличения количества пероксида твердость по Шору увеличивается вследствие увеличения плотности центров сшивки. Однако передозировка пероксида приводит к уменьшению удлинения при разрыве, прочности на разрыв и сопротивления распространению надрыва. В зависимости от применения в случае пероксидного сшивания необходима последующая термическая обработка вулканизатов для уменьшения усадки при сжатии и удаления продуктов разложения пероксидов. Наряду с характерным ароматическим запахом, который возникает, в частности, при использовании дикумилпероксида, продукты разложения также могут неблагоприятно влиять на физические характеристики вулканизата (например, в случае кислотных продуктов разложения может происходить перевулканизация).

Наполнители разделяются на упрочняющие и неупрочняющие наполнители.

Неупрочняющие наполнители характеризуются чрезвычайно слабым взаимодействием с силиконовым полимером. К ним относятся мел, тонкоизмельченный порошкообразный кварц, диатомовая земля, слюда, каолин, Al(OH)3 и Fe2O3. Диаметр части составляет порядка 0,1 мкм. Они также предназначены для повышения вязкости соединений в невулканизированном состоянии и увеличения твердости по Шору и модуля упругости вулканизированных каучуков. В случае наполнителей с обработанной поверхностью также можно обеспечить увеличение прочности при раздирании.

Упрочняющие наполнители в первую очередь представляют собой высокодисперсные диоксиды кремния, обладающие удельной площадью поверхности >125 м2/г. Упрочняющее воздействие приписывается образованию связей между наполнителем и силиконовым полимером. Такие связи образуются между силанольными группами, находящимися на поверхности диоксидов кремния (3-4,5 SiOH групп/нм2) и силанольными группами α,ω-дигидроксиполидиметилсилоксанов путем формирования водородных связей с атомами кислорода силоксановой цепи. Следствием этих взаимодействий наполнитель-полимер является увеличение вязкости, изменения температуры стеклования и характеристик кристаллизации. С другой стороны, образование связей полимер-наполнитель приводит к улучшению механических характеристик, а также к преждевременному структурному затвердеванию каучуков.

Промежуточное положение между упрочняющими и неупрочняющими наполнителями занимает тальк. Кроме того, наполнители используются для обеспечения конкретных эффектов. Они включают оксид железа, оксид циркония или цирконат бария, использующиеся для увеличения термической стабильности.

Другие компоненты силиконовых каучуков могут включать катализаторы, сшивающие реагенты, цветные пигменты, агенты, препятствующие слипанию, пластификаторы и стимуляторы адгезии.

Пластификаторы в частности, необходимы для обеспечения низкого модуля упругости. Внутренние стимуляторы адгезии основаны на содержащих функциональные группы силанах, которые, с одной стороны, могут взаимодействовать с субстратом, а с другой стороны - со сшивающимся силиконовым полимером (в основном используются в каучуках RTV-1).

Преждевременному структурному затвердеванию препятствуют низкомолекулярные или мономерные обогащенные силанольными группами соединения (например, дифенилсиландиол, H2O). Они предотвращают интенсивное взаимодействие между силиконовыми полимерами и силанольными группами наполнителя, поскольку быстрее взаимодействуют с наполнителем. Соответствующий эффект можно обеспечить путем частичного нанесения на наполнитель триметилсилильных групп (обработка наполнителя метилсиланами).

Другой возможностью является химическая модификация силоксанового полимера (фенильные полимеры, борсодержащие полимеры) или его смешивание с органическими полимерами (сополимеры бутадиен-стирол).

Жидкий силиконовый каучук (ЖСК) практически идентичен ВТВ по молекулярной структуре, но средняя длина цепи его молекулы в 6 раз меньше, что означает снижение вязкости в 1000 раз (20-40 Па·с). На выходе из аппарата находятся два компонента (A и B) в равных количествах, которые уже включают наполнители, вулканизирующие агенты и, если это является подходящим, другие добавки.

Использующимися наполнителями являются те же диоксиды кремния и добавки, что и в смесях ВТВ. Низкая вязкость исходного полимера делает необходимым включение особенно значительных количеств и перемешивание в специально разработанных перемешивающих устройствах для обеспечения равномерного распределения. Для облегчения введения наполнителя и исключения структурного затвердевания диоксид кремния делают полностью гигроскопичным - преимущественно in situ во время перемешивания и путем прибавления гексаметилдисилазана (ГМДС).

Вулканизацию смесей ЖСК проводят путем гидросилилирования, другими словами, путем присоединения метилгидросилоксанов (в молекулах которых содержится не менее 3 групп SiH) к винильным группам полимера при использовании составляющих порядка част./млн количеств комплексов Pt(0) в качестве катализатора, сшивающий реагент и катализатор используют в виде отдельных компонентов в том виде, в котором они поставляются. Специальные ингибиторы, например 1-этинил-1-циклогексанол, предупреждают преждевременное начало вулканизации после смешивания компонентов и при комнатной температуре приводят к dropping time, равному примерно 3 дням. Эти условия можно менять в значительном диапазоне путем изменения концентрации платины и ингибитора.

Смеси ЖСК рассматриваются в качестве все более привлекательных для изготовления электропроводящих силиконовых каучуков, поскольку дополнительная сшивка, в отличие от пероксидной вулканизации, типичной для ВТВ, не разрушается печной сажей (для смесей ВТВ используется преимущественно ацетиленовая сажа). Кроме того, электропроводящую печную сажу легче включать и диспергировать, чем порошкообразные графит или металлы, причем предпочтительным является серебро.

Композиции силиконового каучука, предлагаемые в настоящем изобретении, обладают следующими преимуществами.

В контексте настоящего изобретения ВТВ композиции силиконового каучука с использованием в качестве наполнителя диоксида кремния, предлагаемого в настоящем изобретении, обладают значительно улучшенными механическими характеристиками.

Таким образом, можно обеспечить значительное увеличение прочности на разрыв, удлинения при разрыве, сопротивления распространению надрыва и твердости.

Также можно значительно улучшить оптические характеристики композиции силиконового каучука.

Также можно уменьшить пожелтение и увеличить интенсивность окраски и прозрачность.

Для ЖСК композиций силиконового каучука также можно улучшить механические характеристики. Например, увеличивается прочность на разрыв.

Кроме того, увеличена прозрачность. Можно снизить вязкость.

ВТВ и ЖСК композиции силиконового каучука, предлагаемые в настоящем изобретении, можно использовать в различных отраслях промышленности. Наряду с использование при изготовлении автомобилей и самолетов, ВТВ и ЖСК композиции силиконового каучука в виде уплотнений, рукавов, профилей, покрытий для материалов, уплотнительных колец, бобышек или клавиатур можно использовать в электроснабжении или при изготовлении инструментов или спортивных товаров.

Примеры

Площадь поверхности БЭТ определяют в соответствии со стандартом DIN 66131.

Потери при сушке определяют в течение 2 ч при 105°C по методике, основанной на стандартах DIN/ISO 787/II, ASTM D 280, JIS К 5101/21.

Адсорбцию дибутилфталата исследуют с помощью прибора RHEOCORD 90, выпускающегося фирмой Haake, Karlsruhe (DE). Для этого 16 г порошка диоксида кремния, взвешенного с точностью 0,001 г, помещают в месильную камеру, которую закрывают крышкой и через отверстие в крышке в нее вводят дибутилфталат с заранее заданной скоростью, равной 0,0667 мл/с. Месильное устройство оперирует со скоростью вращения двигателя, равной 125 оборотов/мин. После достижения максимального вращающего момента месильное устройство и подача ДБФ автоматически останавливаются. Адсорбцию ДБФ рассчитывают по количеству израсходованного ДБФ и количеству введенных в начале частиц по следующей формуле:

ДБФ число (г/100 г) = (расход ДБФ в г/начальная масса частиц в г) × 100.

Получение в примере Р-1 (сравнительный пример) (= пример 3 в WO 2006/053632) проводят так, как описано в DE 19650500. 4,44 кг/ч SiCl4 испаряют и подают в центральную трубку горелки. В эту трубку дополнительно подают 2,5 Нм3/ч водорода и 7 Нм3/ч воздуха. Эта смесь газов выходит из внутреннего сопла горелки и сгорает в камере сгорания охлаждаемой водой пламенной трубки. Для исключения образования осадка в сопло-кожух, которое расположено вокруг центрального сопла, дополнительно подают 0,3 Нм3/ч вторичного водорода и 0,2 Нм3/ч азота. Из окружающей среды в пламенную трубку забирают еще 45 Нм3/ч воздуха, который находится под немного пониженным давлением.

Аэрозоль получают из 2,48% водного раствора хлорида калия с помощью ультразвукового распыления со скоростью 204 г/ч аэрозоля. Аэрозоль отбирают из сосуда с помощью потока газа-носителя (воздуха), подающегося со скоростью 3,5 Нм3/ч, который проходит через содержащий газ объем сосуда, содержащего раствор хлорида калия, и при прохождении через нагреваемые снаружи трубки нагревается до 160°C. Затем аэрозоль выходит из наружного сопла и равномерно смешивается со смесью газов, содержащей тетрахлорид кремния, водород и кислород. После гидролиза в пламени реагирующие газы и образовавшийся порошок пропускают через систему охлаждения путем создания пониженного давления и в это время поток газа и частиц охлаждается до температуры, равной примерно от 100 до 160°C. Твердое вещество отделяют от выходящего потока газа с помощью фильтра или циклона. На следующей стадии, проводимой при температуре от 400 до 700°C, путем обработки воздухом, содержащим пары воды, из порошка диоксида кремния удалят связанные остатки хлористоводородной кислоты. Полученный порошок получают в виде белого тонкоизмельченного порошка Р-1.

Получение в примере Р-2 (сравнительный пример) (= пример 4 в WO 2006/053632) проводят так же, как в примере 1. Измененные количества загружаемого сырья и условия приведены в таблице 1.

Пример Р-3 (диоксид кремния, применяющийся в настоящем изобретении): 85 кг/ч SiCl4 испаряют и подают в центральную трубку горелки так, как описано в DE-A-19650500. В эту трубку дополнительно подают 40 Нм3/ч водорода и 124 Нм3/ч воздуха. Эта смесь газов выходит из внутреннего сопла горелки и сгорает в камере сгорания охлаждаемой водой пламенной трубки. Для исключения образования осадка в сопло-кожух, которое расположено вокруг центрального сопла, дополнительно подают 4 Нм3/ч вторичного водорода.

Аэрозоль получают из 5% водного раствора хлорида калия с помощью сопла, подающего две жидкости, установленного в основании сосуда. Получают 1100 г/ч аэрозоля. Аэрозоль отбирают с помощью потока газа-носителя (воздуха), подающегося со скоростью 18 Нм3/ч, который направлен так, что сначала он подается сбоку в сопло, подающее две жидкости, на основании пластины, на которой смонтировано сопло, подающее две жидкости, и при прохождении через нагреваемые снаружи трубки нагревается до 120°C. Затем смесь аэрозоль/газ-носитель выходит из наружного сопла и равномерно смешивается со смесью газов, содержащей тетрахлорид кремния, водород и кислород. После гидролиза в пламени реагирующие газы и образовавшийся порошок пропускают через систему охлаждения путем создания пониженного давления и в это время поток газа и частиц охлаждается до температуры, равной примерно от 100 до 160°C. Твердое вещество отделяют от выходящего потока газа с помощью фильтра или циклона. На следующей стадии, проводимой при температуре от 400 до 700°C, путем обработки воздухом, содержащим пары воды, из порошка диоксида кремния удалят связанные остатки хлористоводородной кислоты. Полученный порошок получают в виде белого тонкоизмельченного порошка.

Получение в примерах Р-4 - Р-8 проводят так же, как в примере Р-3. Измененные количества загружаемого сырья и условия приведены в таблице 1.

Результаты анализов порошков, полученных в примерах 1-8, также приведены в таблице 1.

Порошок, использующийся в контексте настоящего изобретения, отличается от других порошков в основном большей степенью аккреции агрегатов. Это ясно видно, например, на полученных с помощью ТЭМ (трансмиссионная электронная микроскопия) микрофотографиях порошка диоксида кремния, Aerosil® 300, выпускающегося фирмой Degussa, и порошка Р-6, использующегося в контексте настоящего изобретения. Кроме того, значения pH порошков, использующихся в контексте настоящего изобретения, ниже, чем у смешанных порошков, содержащих оксид щелочного металла.

Кроме того, порошок, использующийся в контексте настоящего изобретения, обладает показателем распределения первичных частиц по диаметрам, определяемым, как dn/da, равным менее 0,7, где dn означает среднечисловой диаметр первичных частиц и da означает средний диаметр первичных частиц, усредненный по поверхности.

Эти примеры также показывают, что методика получения аэрозоля и температура аэрозоля критически важны для получения порошка, использующегося в контексте настоящего изобретения.

Получение диоксида кремния, предлагаемого в настоящем изобретении

В смеситель помещают 3,0 кг диоксида кремния и при интенсивном перемешивании диоксид кремния сначала опрыскивают, если это является подходящим, водой или разбавленной хлористоводородной кислотой и затем модификатором поверхности. После окончания опрыскивания перемешивание продолжают в течение 15 мин и затем проводят термическую обработку.

В некоторых случаях термическую обработку проводят в две стадии при разных температурах.

Дополнительные подробности приведены в таблице 2.

Сравнительные примеры

Сравнительные примеры соответствуют WO 2006/053632. Соответствия являются следующими.

Сравнительный пример 1 соответствует примеру 5 в WO 2006/053632.

Сравнительный пример 2 соответствует примеру 6 в WO 2006/053632.

ание C [%]

Применение диоксидов кремния, предлагаемых в настоящем изобретении, в силиконовом каучуке

Результаты исследования рабочих характеристик диоксида кремния, предлагаемого в настоящем изобретении, в силиконовом каучуке свидетельствуют о преимуществах диоксидов кремния, полученных в примере 1, соответствующем настоящему изобретению, по сравнению с диоксидом кремния, полученным в сравнительном примере 1.

Это очевидно из следующих результатов.

A. ВТВ силиконовый каучук

Получение силиконового каучука ВТВ:

400 г силиконового полимера помещают в двухвалковую мельницу. После того как на ведущем валке (быстрее вращающийся валок) образовался однородный лист, можно прибавить наполнитель (160 г). Между этими двумя валками порциями медленно прибавляют диоксид кремния. После прибавления примерно 50% наполнителя смесь снимают с валка скребком и переворачивают. Затем прибавляют оставшиеся 50% наполнителя.

Для диспергирования и гомогенизации диоксида кремния вальцевание продолжают в течение 5 мин после включения наполнителя. Во время этого вальцевания смесь переворачивают еще 5 раз. Полученную таким образом смесь выдерживают в течение 1 недели для вторичного смачивания диоксида кремния.

После выдерживания смесь пластифицируют путем смешивания на валковой мельнице до получения однородного листа. Затем с помощью шпателя прибавляют заранее отмеренное количество пероксида. Вальцевание продолжают в течение 8 мин для диспергирования и гомогенизации пероксида, смесь снимают с валка скребком и переворачивают, 8 раз. Затем смесь выдерживают при комнатной температуре в течение 24 ч (предпочтительно в полиэтиленовой пленке).

До вулканизации смесь повторно пластифицируют в двухвалковой мельнице. Нагревающий пресс предварительно нагревают до 140°C. Между стальными листами с хромовым покрытием вулканизируют 4 силиконовых пластины 2 мм (продолжительность прессования 7 мин, 4*50 г смеси) и 1 силиконовую пластину 6 мм (продолжительность прессования 10 мин, 120 г смеси).

Для удаления продуктов разложения пероксида пластины подвергают последующей вулканизации в печи с горячим воздухом при 200°C в течение 6 ч. Необходимый для исследования образец вырезают из вулканизатов с помощью подходящих штампов и хранят при стандартных условиях.

При использовании в ВТВ силиконовом каучуке диоксид кремния, предлагаемый в настоящем изобретении, полученный в примере 1 обладает значительно лучшими механическими характеристиками, чем диоксид кремния, полученный в сравнительном примере 1. Так, можно, например, повысить прочность на разрыв примерно на 34%, удлинение при разрыве - примерно на 56%, сопротивление распространению надрыва - примерно на 32% и твердость - примерно на 21%. Как и механические характеристики, чрезвычайно улучшились и оптические характеристики. Так, пожелтение уменьшилось примерно на 43%, а интенсивность окраски увеличилась примерно на 21% и прозрачность - примерно на 20%.

B. ЖСК силиконовый каучук

Получение силиконового каучука ЖСК:

В планетарном аппарате для растворения 20% диоксида кремния включают в органополисилоксан (Silopren U 10, GE Bayer Silicones) при низкой скорости (скорость вращения планетарного смесителя/диска аппарата для растворения 50/500 мин-1).

После полного смачивания диоксида кремния создают вакуум с давлением, равным примерно 200 мбар, и диспергирование проводят в течение 30 мин при скорости вращения планетарного смесителя, равной 100 оборотов/мин, и скорости вращения диска аппарата для растворения, равной 2000 оборотов/мин (охлаждение водопроводной водой). После охлаждения основную смесь можно подвергнуть сшивке.

После включения смесь образует жидкую массу, обладающую низкой вязкостью. После диспергирования в течение 30 мин происходит небольшое снижение вязкости.

340 г основной смеси помещают в стакан из нержавеющей стали. В смесь в избытке прибавляют 6,00 г ингибитора (2% чистого этилциклогексана в силиконовом полимере U 1) и 0,67 г раствора платинового катализатора и 4,19 г Silopren U 730 и смесь гомогенизируют при скорость n=500 оборотов/мин и деаэрируют.

Вулканизация композиций

Для вулканизации 2 мм вулканизатов необходимо 4*50 г или 2*100 г смеси. Затем пластины прессуют в прессе в течение 10 мин при давлении, равном 100 бар, и температуре, равной 120°C. Для вулканизации 6 мм вулканизатов необходимо 120 г смеси. Пластины прессуют в прессе в течение 12 мин при давлении, равном 100 бар, и температуре, равной 120°C. Затем вулканизаты подвергают последующей вулканизации в печи при 200°C в течение 4 ч.

При использовании в ЖСК силиконовом каучуке диоксид кремния, полученный в примере 1, соответствующем настоящему изобретению, обладает значительно улучшенными механическими характеристиками по сравнению с диоксидом кремния, полученным в сравнительном примере 1. В частности, можно повысить прочность на разрыв примерно на 40%. Кроме того, увеличилась и прозрачность. Кроме того, было установлено, что, в дополнение к этим улучшениям оказалось возможным снижение вязкости примерно на 31%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИОКСИДЫ КРЕМНИЯ С МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ | 2007 |

|

RU2438973C2 |

| ГИДРОФОБНЫЙ ДИОКСИД КРЕМНИЯ И ЕГО ПРИМЕНЕНИЕ В СИЛИКОНОВОМ КАУЧУКЕ | 2005 |

|

RU2358908C2 |

| ПОРОШОК СМЕШАННЫХ ОКСИДОВ, СОДЕРЖАЩИЙ ОКСИД ЩЕЛОЧНОГО МЕТАЛЛА, И СИЛИКОНОВЫЙ КАУЧУК, ВКЛЮЧАЮЩИЙ ЭТОТ ПОРОШОК | 2006 |

|

RU2395449C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2016 |

|

RU2734414C2 |

| ТЕХНОЛОГИЧЕСКАЯ ДОБАВКА ДЛЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2009 |

|

RU2520441C2 |

| НАНОКОМПОЗИТНЫЙ ПОЛИМЕРНЫЙ СЕПАРАТОР С ПОВЫШЕННЫМИ ХАРАКТЕРИСТИКАМИ БЕЗОПАСНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2836423C1 |

| МОДИФИЦИРОВАННЫЙ СИЛАНОМ ОКСИДНЫЙ ИЛИ СИЛИКАТНЫЙ НАПОЛНИТЕЛЬ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2003 |

|

RU2326145C2 |

| ФУНКЦИОНАЛИЗОВАННЫЕ АЗОКАРБОНИЛОМ СИЛАНЫ | 2015 |

|

RU2688516C2 |

| РЕЗИНОВЫЕ СМЕСИ | 2012 |

|

RU2612148C2 |

| КРЕМНИЙСОДЕРЖАЩИЕ АЗОДИКАРБОКСАМИДЫ, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2016 |

|

RU2727928C2 |

Изобретение может быть использовано в химической промышленности. Обладающие модифицированной поверхностью, высокоструктурированные, легированные оксидом калия пирогенные диоксиды кремния имеют следующие характеристики: площадь поверхности БЭТ - 25-400 м2/г, средний размер первичных частиц - 5-50 нм, pH 3-10, содержание углерода - 0,1-10 мас.%, содержание оксида калия - 0,000001-40 мас.%. Такие диоксиды кремния могут найти применение в качестве наполнителя в композициях силиконового каучука. Изобретение позволяет увеличить прочность на разрыв и прозрачность композиций силиконового каучука, уменьшить их вязкость. 5 н.п. ф-лы, 8 табл.

1. Обладающие модифицированной поверхностью высокоструктурированные, легированные оксидом калия пирогенные диоксиды кремния,

отличающиеся тем, что

* определена по изотерме Брунауэра-Эмметта-Теллера.

2. Способ получения обладающего модифицированной поверхностью высокоструктурированного, легированного оксидом калия пирогенного диоксида кремния по п.1, отличающийся тем, что проводят модификацию поверхности легированного оксидом калия пирогенного диоксида кремния.

3. Применение обладающих модифицированной поверхностью высокоструктурированных, легированных оксидом калия пирогенных диоксидов кремния по п.1 в качестве наполнителя в композициях силиконового каучука.

4. Применение обладающих модифицированной поверхностью высокоструктурированных, легированных оксидом калия пирогенных диоксидов кремния по п.1 в качестве наполнителя в ВТВ (полученный с помощью высокотемпературной вулканизации) композициях силиконового каучука.

5. Применение обладающих модифицированной поверхностью высокоструктурированных, легированных оксидом калия пирогенных диоксидов кремния по п.1 в качестве наполнителя в ЖСК (жидкий силиконовый каучук) композициях силиконового каучука.

| WO 2006053632 A2, 26.05.2006 | |||

| US 2002168524 A1, 14.11.2002 | |||

| WO 2004033544 A1, 22.04.2004 | |||

| US 6328944 B1, 11.12.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ВЫСОКОПОРИСТОГО ДИОКСИДА КРЕМНИЯ | 2002 |

|

RU2235684C2 |

Авторы

Даты

2012-03-20—Публикация

2007-09-11—Подача