Изобретение относится к композициям смешанных оксидов, их применению в качестве катализатора расщепления алкил-трет-алкиловых эфиров или третичных спиртов, а также к способу расщепления алкил-трет-алкиловых эфиров или третичных спиртов до изоолефинов и спирта или воды.

Изоолефины, например, такие как изобутилен, являются важными полупродуктами для получения многочисленных органических соединений. Изобутилен является, например, исходным веществом для синтеза бутил-каучука, полиизобутилена, олигомеров изобутилена, разветвленных C5-альдегидов, C5-карбоновых кислот, C5-спиртов и C5-олефинов. Кроме того, его используют в качестве алкилирующего агента, в частности, для синтеза трет-бутилароматических соединений, а также в качестве полупродукта для получения пероксидов. Изобутилен можно использовать также в качестве исходного вещества для синтеза метакриловой кислоты и ее сложных эфиров.

В технических потоках изоолефины чаще всего присутствуют совместно с другими олефинами и насыщенными углеводородами с аналогичным числом атомов углерода. Экономичное выделение изоолефинов из подобных смесей чисто физическими методами разделения не представляется возможным.

В обычных технических потоках изобутилен присутствует, например, совместно с насыщенными и ненасыщенными C4-углеводородами. Экономичное выделение изобутилена из подобных смесей путем дистилляции не представляется возможным в связи с незначительной разницей точек кипения изобутилена и 1-бутена, соответственно низкого значения коэффициента их разделения. По этой причине изобутилен часто выделяют из технических углеводородов путем его превращения в производное, которое можно легко отделить от смеси остальных углеводородов, и расщепления выделенного производного на изобутилен и средство получения подобного производного.

Обычно изобутилен выделяют из C4-фракций, например из C4-фракции установки парового крекинга, следующим образом. Смесь, остающуюся после удаления большей части многократно ненасыщенных углеводородов, главным образом бутадиена, осуществляемого путем экстракции (экстракционной дистилляции) или селективного гидрирования до линейных бутиленов, которую называют рафинатом 1 или селективно гидрированной C4-фракцией крекинга, подвергают взаимодействию со спиртом или водой. В случае использования метанола из изобутилена образуется метил-трет-бутиловый эфир, тогда как при использовании этанола получают этил-трет-бутиловый эфир, а при использовании воды трет-бутанол. После выделения указанных производных их можно подвергать расщеплению, получая используемый для их получения изобутилен.

Расщепление алкил-трет-бутиловых эфиров до соответствующих изо-олефинов и спиртов, а также расщепление третичных спиртов до соответствующих изоолефинов и воды можно выполнять в присутствии кислых или основных катализаторов в жидкой, соответственно смешанной газожидкостной фазе или чисто газовой фазе.

В литературе описано множество катализаторов газофазного расщепления алкил-трет-алкиловых эфиров и третичных спиртов до соответствующих изоолефинов, а также спирта или воды. Это относится, в частности, к катализаторам, используемым для расщепления метил-трет-бутилового эфира.

При этом в качестве катализаторов в большинстве случаев используют оксиды металлов с брутто-формулой MaOx и смешанные металлоксидные композиции с брутто-формулой MaMbMnOy (индексы a, b, n, x и y могут означать целые или рациональные числа), в частности, такие, в которых M означает кремний или алюминий, а также кислоты на оксидах металлов в качестве носителей или соли металлов.

Так, например, в патенте США US 4,254,290 описаны используемые в качестве катализаторов расщепления оксиды SiO2/Al2O3 или WO3/Al2O3. В патентах США US 4,320,232 и US 4,521,638 заявлены катализаторы расщепления третичных эфиров, состоящие из фосфорной кислоты на носителях. В патенте США US 4,398,051 в качестве катализатора расщепления используют оксид алюминия на силикагеле. В патентах США US 4,357,147 и US 5,254,785 для аналогичной цели используют цеолиты.

В японском патенте JP 59010528 в качестве катализатора расщепления используют сульфатированный диоксид титана или диоксид циркония. В патенте США US 5,607,992 для расщепления простых эфиров используют катализатор в виде оксида циркония/оксида церия, в патенте США US 6,124,232 оксид циркония/оксид вольфрама, а в патенте США US 6,162,757 смешанный оксид циркония и редкоземельных металлов.

В международной заявке WO 2005-066101 описан катализатор с общей брутто-формулой XmYnZpOq, в которой X означает по меньшей мере один элемент четвертой группы, Y означает по меньшей мере один металл третьей и/или шестой группы и Z означает по меньшей мере один элемент седьмой, восьмой или одиннадцатой группы периодической системы элементов.

В японском патенте JP 1993-229965 предложен катализатор с брутто-формулой SiaXbYcZdOe. При этом Si и O соответственно означают кремний и кислород; X означает по меньшей мере один элемент, выбранный из группы, включающей титан и цирконий; Y означает элемент, выбранный из группы, включающей магний и кальций; Z означает по меньшей мере один элемент, выбранный из группы, включающей натрий, калий, хлор и серу; индексы a, b, c, d и с характеризуют соотношение между атомами отдельных элементов. В случае если индекс а означает 1, индекс b означает число от 0,001 до 10, индекс с означает число от 0,0001 до 5, индекс d означает число от 0 до 1 и индекс e означает число атомов кислорода, соответствующее валентности указанных выше отдельных компонентов.

В патенте США US 5,227,564 описан газофазный процесс получения изоолефина путем расщепления соответствующих алкил-трет-алкиловых эфиров под действием катализатора, представляющего собой смесь цеолитового материала с отношением кремния к алюминию более 5 с рентгеноаморфным оксидом элементов кремния или алюминия или со смешанным оксидом этих элементов.

В патенте США US 5,171,920, в частности, описан смешанный оксид элементов кремния, алюминия и магния, используемый в качестве катализатора расщепления простых эфиров. Указанный катализатор получают путем первоначальной пропитки диоксида кремния водным раствором нитрата магния, последующей промежуточной сушки и повторной пропитки водным раствором нитрата алюминия. Полученный катализатор после предварительной сушки прокаливают. Содержание оксида алюминия (в расчете на Al2O3) в нем составляет 0,37% масс., содержание оксида магния (в расчете на MgO) 7,7% масс.

В европейском патенте EEP 0 045 159, в частности, описан смешанный оксид элементов кремния и алюминия с содержанием оксида алюминия 13% масс. (в расчете на Al2O3), используемый в качестве катализатора расщепления алкил-трет-алкиловых эфиров. Катализатор получают путем измельчения торгового осажденного смешанного оксида кремния-алюминия с соответствующим отношением элементов и последующего прокаливания.

В немецком патенте DE 292 486 9 описан катализатор расщепления алкил-трет-алкиловых эфиров на основе кристаллической кремниевой кислоты, который при необходимости модифицируют оксидами металлов. В частности, описано модифицирование катализатора посредством 0,2% масс. оксида алюминия (в расчете на Al2O3). Катализатор получают путем осаждения, кристаллизации и прокаливания тетраэтилортосиликата в присутствии нонагидрата нитрата алюминия.

В европейском патенте EP 0 589 557, в частности, описан смешанный оксид элементов кремния, алюминия и магния, используемый в качестве катализатора расщепления простых эфиров. На первой стадии его изготовления полученный путем осаждения коммерчески доступный смешанный оксид кремния-алюминия пропитывают водным раствором соли магния таким образом, чтобы в процессе пропитки показатель pH пропитывающего раствора путем добавления основания мог быть установлен в диапазоне от 7 до 11. Для получения особенно активных и селективных катализаторов длительность пропитки частично должна составлять более 200 часов.

В европейском патенте EP 1 894 621 A1 описан способ газофазного получения изоолефинов с использованием в качестве катализатора легированного щелочным и/или щелочно-земельным металлом, смешанного оксида кремния-алюминия, который получают путем обработки полученного путем осаждения, коммерчески доступного смешанного оксида кремния-алюминия, выполняемой в кислых условиях водным раствором соли щелочного или щелочно-земельного металла, и последующего прокаливания. Используя указанный катализатор, при степени превращения около 85% достигают высокой селективности образования изобутилена (более 99%), а также высокой селективности образования метанола (более 99%). Однако по мере увеличения продолжительности превращения при прочих неизменных экспериментальных условиях (температуры, давления, времени пребывания, количества катализатора и исходного состава) степень превращения уменьшается. Кроме того, для обеспечения высокой степени превращения необходимо непрерывно повышать температуру. Однако в результате этого возрастает масса побочных компонентов и снижается селективность образования основных компонентов. При этом прежде всего возрастает количество образующегося диметилового эфира.

Недостаток расщепления в жидкой, соответственно газожидкостной фазе состоит в том, что образующиеся при этом продукты, растворенные в жидкой фазе, легче могут вступать в побочные реакции. Так, например, изобутилен, образующийся при расщеплении метил-трет-бутилового эфира, вследствие кислотно катализируемой димеризации или олигомеризации может образовывать нежелательные C8- и C12-компоненты. Под нежелательными C8-компонентами главным образом подразумевают 2,4,4-триметил-1-пентен и 2,4,4-триметил-2-пентен. Кроме того, часть метанола, образующегося при расщеплении указанного эфира, с отщеплением воды превращается в диметиловый эфир, что особенно характерно для основных катализаторов. Устранение указанных проблем благодаря осуществлению реакции расщепления под давлением, не превышающим давление насыщенного пара реакционной смеси, требует использования дополнительного растворителя.

В случае расщепления в газовой фазе в отличие от расщепления в жидкой фазе образование побочных продуктов может быть отнесено на второй план, поскольку продукты реализуемого в газовой фазе расщепления вследствие их более низких концентраций взаимодействуют с самими собою. Однако вследствие более высоких температур расщепления могут протекать другие побочные реакции. Таким образом, для газофазного расщепления следует использовать катализаторы, которые с очень высокой селективностью катализируют расщепление третичных алкиловых эфиров или третичных спиртов до изоолефина, а также спирта или воды, однако не катализируют побочные реакции, например, расщепление по -C-C-связям или дегидрирование, а также реакции сочетания по -C-C-связям или превращение образующихся спиртов в простые эфиры. Кроме того, подобные катализаторы должны обеспечивать высокие выходы в расчете на единицу объема и единицу времени и должны обладать длительным сроком службы. Желательным является также расщепление эдукта с максимально высокой селективностью образования изоолефина при абсолютном давлении выше 0,3 МПа.

Известные катализаторы расщеплении алкил-трет-алкиловых эфиров или третичных спиртов до изоолефина, а также спирта, соответственно воды, обладают одним или несколькими недостатками, к которым относятся:

a) слишком сильное образование нежелательных побочных продуктов, например диметилового эфира или олигомеров целевых олефинов,

b) ограниченный срок службы катализатора,

с) усиление образования побочных продуктов при повышении температуры реакции с целью компенсации потери каталитической активности,

d) трудоемкое и вместе с тем затратное получение катализатора.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача предложить катализатор расщепления, лишенный одного или нескольких указанных выше недостатков.

Неожиданно было обнаружено, что определенные порошки содержащих кремний и алюминий смешанных оксидов, при получении которых используют пламенно-гидролитически или пирогенно полученный смешанный оксид кремния-алюминия, обладают высокой каталитической активностью при расщеплении алкил-трет-алкиловых эфиров или третичных спиртов до изоолефина, а также спирта, соответственно воды, и вместе с тем катализируют образование весьма незначительных количеств нежелательных побочных продуктов. При необходимости может быть целесообразным легирование подобных смешанных оксидов оксидами щелочных или щелочно-земельных металлов.

Смешанные оксиды получают посредством пламенного гидролиза, описанного, в частности, в немецких заявках на патент DE 198 47 161 A1 и DE 196 50 500 A1, европейской заявке на патент EP-A 0850 876, а также в Koth и другие, Chem. - Ing. - Tech. 1980, 52, с.628 и следующие.

При этом летучие соединения кремния и алюминия, чаще всего тетрахлорид кремния и трихлорид алюминия, в соответствии с так называемой технологией совместной возгонки впрыскивают в образующееся из водорода и кислорода, соответственно воздуха, водородно-кислородное пламя. Летучие соединения кремния и алюминия гидролизуются под действием образующейся в водородно-кислородном пламени воды, причем образуется смешанный оксид, а также кислота противоиона соединений кремния и алюминия.

В случае альтернативно используемого метода легирования в водородно-кислородное пламя, в котором в результате пламенного гидролиза из летучего соединения, например тетрахлорида кремния, образуется оксид, например, оксид кремния, подают аэрозоль, который содержит соль подлежащего легированию элемента, например алюминия, вследствие чего образуется соответствующий смешанный оксид.

Образующиеся при использовании обоих методов присоединенные продукты затем удаляют на разных стадиях, как описано, в частности в немецких заявках на патент DE 198 47 161 A1 и DE 196 50 500 A1, европейской заявке на патент Ер-А 0850 876, а также в Koth и другие, Chem. - Ing. - Tech. 1980, 52, с.628 и следующие.

Пламенно-гидролитически получаемые оксиды, соответственно смешанные оксиды, характеризуются следующими особенностями:

1. высокой степенью химической чистоты,

2. определенной сферической формой первичных частиц,

3. практически полным отсутствием внутренней поверхности.

Кроме того, предлагаемые в изобретении порошки смешанных оксидов кремния-алюминия отличаются тем, что они преимущественно или полностью находятся в виде агрегированных первичных частиц, причем:

a. массовое отношение (Al2O3/SiO2)ttl в совокупной первичной частице составляет от 0,002:1 до 0,05:1, предпочтительно от 0,003:1 до 0,015:1, особенно предпочтительно от 0,005:1 до 0,01:1,

b. массовое отношение (Al2O3/SiO2)поверхность первичных частиц в близком к поверхности слое толщиной около 5 нм меньше, чем в совокупной первичной частице, и

c. удельная поверхность по БЭТ составляет от 50 до 250 м2/г, предпочтительно от 100 до 200 м2/г.

Предлагаемые в изобретении порошки смешанных оксидов кремния-алюминия характеризуются, в частности, чрезвычайно низким содержанием оксида алюминия по сравнению с содержанием диоксида кремния и более низким массовым отношением (Al2O3/SiO2)поверхность первичных частиц в близком к поверхности слое, чем в совокупной первичной частице. Это означает дополнительное снижение концентрации оксида алюминия вблизи поверхности. Близкий к поверхности слой совокупной первичной частицы включает диоксид кремния и оксид алюминия в качестве компонентов. Предпочтительным может быть предлагаемый в изобретении порошок смешанных оксидов кремния-алюминия, отношение (Al2O3/SiO2)ttl/(Al2O3/SiO2)поверхность которого может составлять от 1,3:1 до 20:1, предпочтительно от 1,4:1 до 10:1 и особенно предпочтительно от 1,6:1 до 5:1, причем «ttl.» означает совокупную первичную частицу.

В предпочтительном варианте осуществления изобретения массовое отношение (Al2O3/SiO2)ttl для порошка смешанных оксидов кремния-алюминия составляет от 0,005:1 до 0,015:1, отношение (Al2O3/SiO2)ttl/(Al2O3/SiO2)поверхность от 1,3:1 до 20:1 и удельная поверхность по БЭТ от 100 до 200 м2/г.

Под порошком смешанных оксидов подразумевают плотную смесь смешанных на атомарном уровне оксидных компонентов (оксида алюминия и диоксида кремния), первичные частицы которой содержат также связи Si-O-Al. Поверхности подобных первичных частиц отличаются максимальным или полным отсутствием пор.

Предпочтительными могут являться предлагаемые в изобретении порошки смешанных оксидов кремния-алюминия, которые получают путем пламенного гидролиза и/или пламенного окисления соединений кремния и алюминия, причем пламя образуется в результате взаимодействия водорода с кислородом. Подобные порошки описаны в качестве пирогенных или получаемых возгонкой порошков. При указанной выше реакции сначала образуются высокодисперсные первичные частицы, которые в ходе дальнейшей реакции срастаются, образуя агрегаты, которые затем могут соединяться в агломераты.

Массовое отношение компонентов на поверхности может быть определено, например, путем рентгеновской фотоэмиссионной спектроскопии порошка (XPS-анализа). Дополнительная информация о поверхностном составе может быть получена путем TEM-EDX-анализа отдельных первичных частиц (рентгеновского излучения с рассеянием энергии).

Массовое отношение компонентов в совокупной первичной частице может быть определено химическими или физически-химическими методами, например методом рентгенофлуоресцентного анализа порошка.

Кроме того, обнаружено, что может быть предпочтительным, если порошок смешанных оксидов кремния-алюминия обладает показателем дибутилфталата (ДБФ) в диапазоне от 300 до 350 (показатель ДБФ определяют в г ДБФ/100 г смешанного оксида). Показатель ДБФ служит мерой оценки структуры агрегатов. Низкие значения показателя ДБФ соответствуют низкой структуре, высокие значения высокой структуре. Предпочтительному диапазону показателя ДБФ от 300 до 350 соответствует высокая структура. При абсорбции дибутилфталата измеряют поглощаемую энергию, соответственно крутящий момент (в Нм) вращающихся лопастей прибора для измерения показателя ДБФ при добавлении определенного количества дибутилфталата, сопоставимого с титрованием. При этом для предлагаемого в изобретении порошка характерен отчетливо выраженный максимум с последующим спадом при добавлении определенного количества дибутилфталата. Абсорбция дибутилфталата может быть измерена, например, с помощью прибора Rheocord 90 фирмы Haake (Карлсруэ). При этом в смесительную камеру с точностью до 0,001 г загружают 12 г порошка смешанных оксидов кремния-алюминия, камеру закрывают крышкой и через отверстие в крышке с заданной скоростью (0,0667 мл/с) дозируют дибутилфталат. Смеситель функционирует при частоте вращения электромотора 125 об/мин. После достижения максимального крутящего момента смеситель автоматически выключается и дозирование дибутилфталата прекращается. Абсорбцию дибутилфталата вычисляют по его расходу и взвешенному количеству частиц порошка: показатель ДБФ (г/100 г) равен отношению расхода дибутилфталата (в г) к навеске порошка (в г), умноженному на 100.

Другим объектом настоящего изобретения является способ получения предлагаемого в изобретении порошка смешанных оксидов кремния-алюминия, в соответствии с которым:

a) в смесительную камеру посредством газа-носителя по отдельности или совместно переводят пары одного или нескольких соединений кремния, выбранных из группы, включающей CH3SiCl3, (CH3)2SiCl2, (CH3)3SiCl и (н-C3H7)SiCl3, и пары гидролизуемого и окисляемого соединения алюминия, причем массовое отношение соединения алюминия (в расчете на Al2O3) к соединению кремния (в расчете на SiO2) составляет от 0,003:1 до 0,05:1,

b) независимо от этого в ту же смесительную камеру подают по меньшей мере один горючий газ и воздух, причем общего количества содержащегося в воздухе кислорода по меньшей мере достаточно для полного сгорания горючего газа, а также соединений кремния и соединений алюминия,

c) смесь паров соединений кремния и соединений алюминия, горючего газа и воздуха зажигают в горелке, и она сгорает внутри реакционной камеры в пламени,

d) твердое вещество отделяют от газообразных веществ и подвергают последующей обработке водяным паром.

Способ можно осуществлять также таким образом, чтобы пары соединений кремния могли содержать до 40% масс. SiCl4. Особенно предпочтительной может быть смесь, содержащая от 65 до 80% масс. CH3SiCl3 и от 20 до 35% масс. SiCl4. В качестве соединения алюминия предпочтительно пригоден хлорид алюминия. Горючий газ предпочтительно выбирают из группы, включающей водород, метан, этан, пропан и их смеси. Особенно предпочтительным горючим газом является водород. Вводимого в смесительную камеру воздуха по меньшей мере достаточно для полного сгорания горючего газа, а также соединений кремния и соединений алюминия. Как правило, используют избыток воздуха. Благодаря обработке порошка водяным паром, целью которой является максимально полное удаление прилипших к частицам остатков хлорида, он содержит не более 1% масс., предпочтительно не более 0,2% масс. хлорида.

Кроме того, пламенно-гидролитически получаемые оксиды, соответственно смешанные оксиды, являются рентгенаморфными веществами. Вещество является рентгенаморфным, если предел его дальнего порядка меньше длины когерентности используемого рентгеновского излучения, а следовательно, подобное вещество не создает интерференционную картину.

Объектом настоящего изобретения являются композиции смешанных оксидов, содержащие получаемые согласно изобретению порошки смешанных оксидов кремния-алюминия, в которых дополнительно присутствуют оксиды щелочных или щелочно-земельных металлов, причем предлагаемые в изобретении порошки смешанных оксидов обрабатывают водным раствором гидроксида щелочного или щелочно-земельного металла таким образом, чтобы показатель pH находился в диапазоне от 5 до 6,5.

Щелочные или щелочно-земельные металлы можно вводить разными методами. Так, например, можно осуществлять пропитку или импрегнирование пламенно-гидролитически полученного смешанного оксида раствором соли щелочного и/или щелочно-земельного металла. Другим возможным методом является смешивание пламенно-гидролитически полученного смешанного оксида с солью щелочного и/или щелочно-земельного металла перед непосредственным получением катализатора.

Другим объектом настоящего изобретения являются композиции смешанных оксидов, содержащие получаемые согласно изобретению порошки смешанных оксидов кремния-алюминия, которые дополнительно обрабатывают кислым водным раствором, причем показатель pH находится в диапазоне от 0 до 6.

Предпочтительной является обработка композиции смешанных оксидов в процессе ее получения посредством источника фосфора. В качестве источника фосфора можно использовать фосфорную кислоту, фосфоновую кислоту, фосфиновую кислоту, полифосфорную кислоту или дигидрофосфат, предпочтительно фосфорную кислоту. Обработку осуществляют путем суспендирования композиции смешанных оксидов в воде и смешивания полученной суспензии с источником фосфора, благодаря чему показатель pH устанавливают в диапазоне от 0 до 6, предпочтительно от 1 до 2,5, в частности, от 2 до 2,5. Затем обработанный катализатор промывают водой, сушат при температуре от 100 до 150°C и прокаливают при температуре от 300 до 600°C, предпочтительно от 450 до 550°C.

Композиция смешанных оксидов может содержать следующие массовые количества соответствующих компонентов:

a) от 50 до 99,9% масс. кремния (в расчете на SiO2),

b) от 0,1 до 50% масс., предпочтительно от 0,1 до 20% масс., особенно предпочтительно от 1 до 11% масс. алюминия (в расчете на Al2O3)

c) от 0 до 15% масс. щелочного металла (в расчете на M2O) или от 0 до 30% масс. щелочно-земельного металла (в расчете на MO).

Другой вариант осуществления изобретения отличается тем, что из предлагаемых в изобретении композиций смешанных оксидов при добавлении связующих, временных вспомогательных веществ и закрепителей придающим форму методом получают формованные изделия.

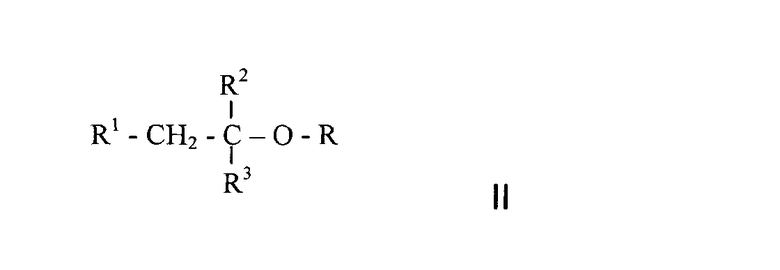

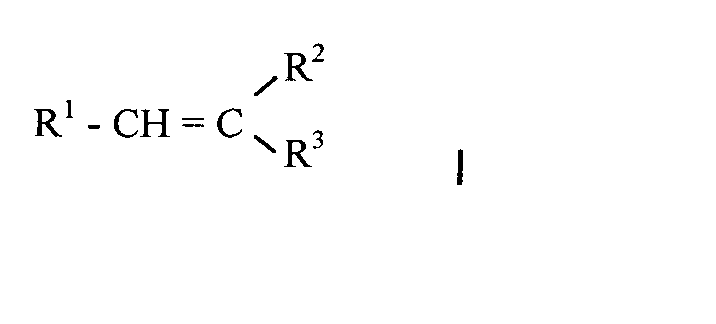

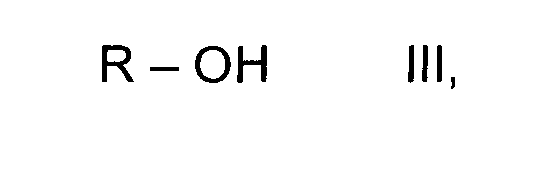

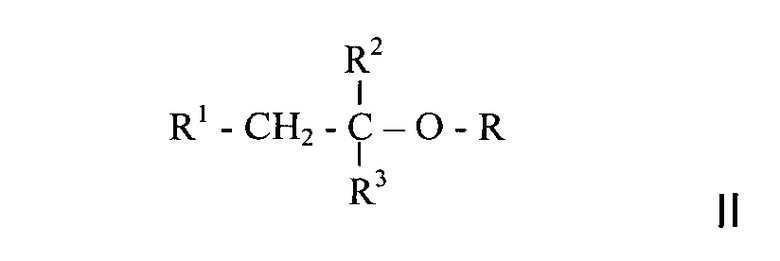

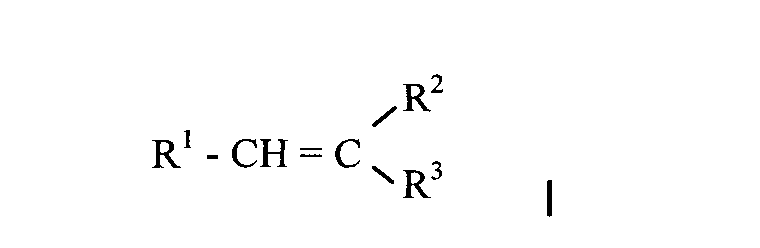

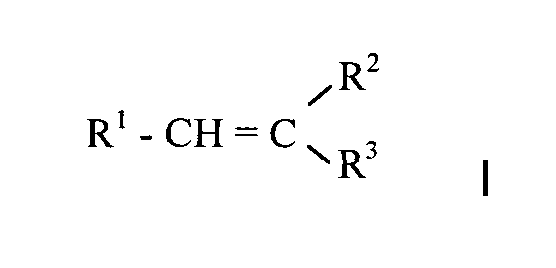

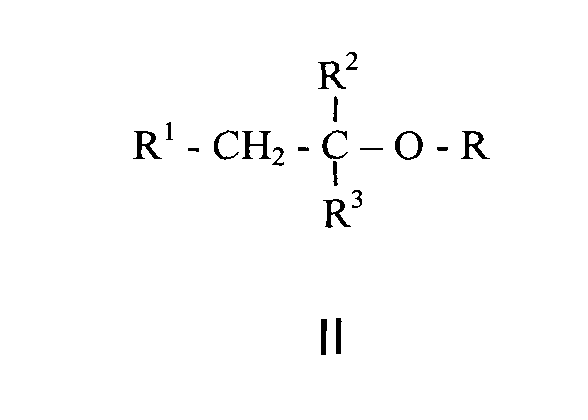

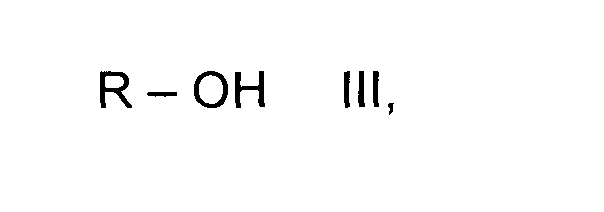

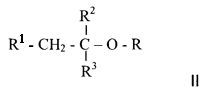

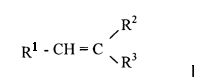

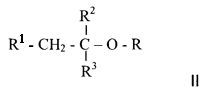

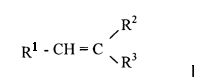

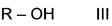

Объектом настоящего изобретения является также применение предлагаемых в изобретении композиций смешанных оксидов в качестве катализатора расщепления исходного соединения формулы II:

до изоолефинов формулы I:

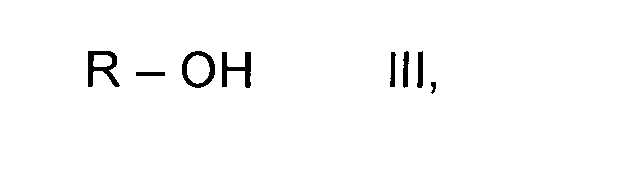

и соединения формулы III:

причем остаток R в формулах I-III означает водород или алкил с одним или двумя атомами углерода, остаток R1 означает водород, метил или этил и остатки R2 и R3 означают метил или этил и могут быть одинаковыми или разными, при температуре от 110 до 450°C и абсолютном давлении от 0,1 до 2 МПа.

Объектом настоящего изобретения является также способ расщепления исходного соединения формулы II:

до изоолефинов формулы I:

и соединения формулы III:

причем остаток R в формулах I-III означает водород или алкил с одним или двумя атомами углерода, остаток R1 означает водород, метил или этил и остатки R2 и R3 означают метил или этил и могут быть одинаковыми или разными, при температуре от 110 до 450°C и абсолютном давлении от 0,1 до 2 МПа.

отличающийся тем, что в качестве катализатора используют пламенно-гидролитически получаемую композицию смешанных оксидов, которая может содержать следующие массовые количества соответствующих компонентов:

a) от 50 до 99,9% масс. кремния (в расчете на SiO2),

b) от 0,1 до 50% масс., предпочтительно от 0,1 до 20% масс., особенно предпочтительно от 1 до 11% масс. алюминия (в расчете на Al2O3),

c) от 0 до 15% масс. щелочного металла (в расчете на M2O) или от 0 до 30% масс. щелочно-земельного металла (в расчете на MO).

В особых вариантах осуществления изобретения композиция смешанных оксидов, используемая в качестве катализатора для осуществления указанного выше способа, дополнительно содержит оксиды щелочных или щелочно-земельных металлов, для чего композицию смешанных оксидов подвергают обработке водным раствором гидроксида щелочного или щелочно-земельного металла, в результате которой показатель pH находится в диапазоне от 5 до 6,5.

Другой вариант осуществления изобретения отличается тем, что композиция смешанных оксидов, используемая в качестве катализатора для осуществления указанного выше способа, в процессе ее получения подвергают обработке кислым водным раствором, в результате которой показатель pH находится в диапазоне от 2 до 2,5.

Получение изоолефинов путем газофазного расщепления алкил-трет-алкиловых эфиров или третичных спиртов с использованием предлагаемой в изобретении композиции смешанных оксидов в качестве катализатора обладает несколькими преимуществами.

При степенях превращения исходных веществ, превышающих 70%, селективность образования соответствующих изоолефинов также составляет более 99%. При расщеплении алкил-трет-бутиловых эфиров селективность образования простых эфиров из отщепленного спирта составляет менее 30%. Расщепление можно осуществлять при относительно низких температурах, составляющих от 110 до 450°C, предпочтительно от 180 до 300°C. Превращение можно осуществлять при абсолютном давлении, составляющем более 0,3 МПа, что позволяет выполнять конденсацию образующихся изоолефинов посредством охлаждающей воды. Катализатор отличается высокой стабильностью. Он не содержит тяжелых металлов, в связи с чем как при его получении, так и при его утилизации не образуются экологически опасные вещества. Варьирование содержания оксида щелочного металла или оксида щелочно-земельного металла позволяет устанавливать оптимальную активность для любого эдукта.

Предлагаемый в изобретении способ получения катализатора отличается тем, что в качестве компонента катализатора используют пламенно-гидролитически получаемый смешанный оксид кремния-алюминия.

Предлагаемая в изобретении композиция смешанных оксидов, используемая в качестве катализатора, помимо элементов алюминия, кремния и кислорода может содержать также щелочные и/или щелочно-земельные металлы. В случае представляющего промышленный интерес варианта осуществления реакции в реакторах со стационарным слоем катализатора композицию смешанных оксидов, получаемую описанным выше пламенно-гидролитическим, соответственно пирогенным методом, необходимо подвергать хорошо известному из уровня техники формованию с добавлением связующего. В качестве пригодного связующего помимо глиноземов, керамических глин и коллоидов можно использовать, например, также аморфные цеолиты. Целесообразным является использование получаемых пламенно-гидролитическим методом композиций смешанных оксидов в модифицированной форме, в которой они характеризуются низким сопротивлением потоку, например в форме гранул, пеллет или формованных изделий, например, таких как таблетки, цилиндры, шарики, экструдируемые стренги или кольца.

Так, например, в общем случае от 1 до 20% масс. пламенно-гидролитически полученной композиции смешанных оксидов, содержащей указанное выше сухое связующее, интенсивно перемешивают с временными вспомогательными веществами, например такими как вода, водные растворы или заменяющие воду вещества, например, гликоли или полигликоли, а также с закрепителями, например простыми эфирами целлюлозы, пластификаторами, например, такими как полисахариды, и облегчающими прессование добавками, например неионными дисперсиями воска. Данный процесс можно осуществлять, например, в смесителе или смесителе интенсивного действия. Затем придающим форму методом, например, таким как пеллетирование, экструзия или сухое прессование, осуществляют изготовление формованных изделий, предназначенных для использования в реакторе со стационарным слоем. Перед загрузкой в реактор формованные изделия с целью удаления временных вспомогательных веществ прокаливают в температурном интервале от 200 до 700°C.

В соответствии с этим другой вариант исполнения предлагаемой в изобретении композиции отличается тем, что из инертного пористого материала носителя, например, такого как диоксид кремния, используя дополнительное связующее, выбранное из группы, включающей:

a) глинозем,

b) керамические глины и

c) коллоиды,

получают формованные изделия с варьируемой пространственной конфигурацией, выбранные из группы, включающей:

i) сферические,

ii) цилиндрические,

iii) эллипсоидные и

iv) дольчатые изделия

с размерами в интервале от 1 до 10 мм.

Удельная поверхность по БЭТ предлагаемого в изобретении катализатора (волюметрически определяемая согласно DIN ISO 9277 с использованием азота) предпочтительно находится в диапазоне от 5 до 600 м2/г, предпочтительно от 20 до 200 м2/г. В случае нанесения предлагаемого в изобретении катализатора в качестве активной массы на носитель в указанном диапазоне находится удельная поверхность по БЭТ только активной массы. Объем пор предлагаемого в изобретении катализатора предпочтительно составляет от 0,5 до 2,0 мл/г, предпочтительно от 0,8 до 1,5 мл/г. Объем пор предпочтительно определяют циклогексановым методом, в соответствии с которым подлежащий испытанию образец сначала сушат при 110°C до постоянной массы. Затем около 50 мл образца, взвешенного с точностью до 0,01 г, помещают в чистую и высушенную до постоянной массы пропиточную трубу, с нижней стороны снабженную выпускным отверстием с притертым краном. Выпускное отверстие закрыто небольшой полиэтиленовой пластинкой, что предотвращает закупоривание выпускного отверстия образцом. После загрузки образца в пропиточную трубу ее тщательно герметизируют для предотвращения проникновения воздуха. Затем пропиточную трубу соединяют с водоструйным насосом, открывают притертый кран и абсолютное давление в пропиточной трубе посредством струи воды устанавливают на уровне 20 мбар. Давление можно контролировать посредством параллельно присоединенного манометра. Через 20 минут притертый кран закрывают и эвакуированную пропиточную трубу соединяют со сборником, в котором находится точно измеренный объем циклогексана, таким образом, чтобы после открывания притертого крана циклогексан всасывался из этого сборника в пропиточную трубу. Притертый кран оставляют в открытом положении до тех пор, пока образец не окажется полностью залит циклогексаном. После этого притертый кран вновь закрывают. Через 15 минут пропиточную трубу осторожно продувают, и непоглощенный циклогексан сливают в сборник. Циклогексан, оставшийся в пропиточной трубе, соответственно в выпускном отверстии или в месте соединения со сборником, по используемой для продувки линии может быть перемещен из всасывающего шара в сборник для циклогексана посредством отдельного осторожного резкого повышения давления. Отмечают объем находящегося в сборнике циклогексана. Объем пор соответствует объему поглощенного циклогексана, который определяют по разности между объемом циклогексана в сборнике до измерения и после измерения, деленной на массу испытуемого образца.

Предлагаемый в изобретении катализатор может быть также нанесен на носитель, например, на металлический, полимерный или керамический носитель, причем предпочтительным является носитель, инертный в условиях реакции, для осуществления которой требуется использовать катализатор. Предлагаемый в изобретении катализатор, в частности, может быть нанесен на металлический носитель, например, в виде металлической пластины или металлической ткани. Подобные носители, снабженные предлагаемым в изобретении катализатором, можно использовать, например, в качестве внутренних элементов в реакторах или реакционных дистилляционных колоннах. Носителями могут являться также металлические, стеклянные или керамические шарики или шарики из неорганических оксидов. В случае если предлагаемый в изобретении катализатор нанесен на инертный носитель, при определении состава катализатора массу и состав инертного носителя не учитывают.

Предлагаемый в изобретении катализатор можно также разбавлять инертным материалом. Подобное разбавление можно осуществлять путем смешивания готового катализатора с инертным материалом до или во время загрузки катализатора в реактор или уже при получении катализатора.

Предлагаемый в изобретении катализатор или катализатор, получаемый предлагаемым в изобретении способом, можно использовать в качестве катализатора для осуществления многочисленных реакций. Предлагаемый в изобретении катализатор или катализатор, получаемый предлагаемым в изобретении способом, можно использовать, в частности, для осуществления способа получения изоолефинов формулы I:

путем каталитического газофазного расщепления исходного соединения формулы II:

до соединения формулы 1 и соединения формулы

причем остаток R в формулах I-III означает водород или алкил с одним или двумя атомами углерода, остаток R1 означает водород, метил или этил и остатки R2 и R3 означают метил или этил и могут быть одинаковыми или разными, при температуре от 110 до 450°C и абсолютном давлении от 0,1 до 2 МПа.

В качестве соединения формулы II можно использовать, например, третичные спирты с 4-6 атомами углерода. В соответствии с указанным выше предлагаемым в изобретении способом предпочтительно осуществляют расщепление трет-бутанола в качестве соединения II до изобутилена в качестве соединения формулы I и воды в качестве соединения III.

Трет-бутанол, используемый в соответствии с предлагаемым в изобретении способом расщепления, может являться продуктом, получаемым в результате осуществления разных технических процессов. При этом одним из важнейших технических процессов является превращение содержащей изобутилен смеси С4-углеводородов с водой. Способ получения трет-бутанола описан, например, в немецкой заявке на патент DE 10330710 и патенте США US 7002050. Можно использовать чистый трет-бутанол, а также трет-бутанол в виде его азеотропной смеси с водой или в виде другой смеси с водой.

В соответствии с предлагаемым в изобретении способом расщепления предпочтительному расщеплению подлежит соединение формулы II, в которой R означает метильный или этильный остаток. Алкил-трет-алкиловыми эфирами, которые можно использовать в соответствии с предлагаемым в изобретении способом расщепления, являются, например, метил-трет-бутиловый эфир, этил-трет-бутиловый эфир или трет-амил-метиловый эфир. В соответствии с предлагаемым в изобретении применением предлагаемого в изобретении катализатора, соответственно получаемого согласно изобретению катализатора, особенно предпочтительно расщепляют метил-трет-бутиловый эфир до изобутилена и метанола или этил-трет-бутиловый эфир до изобутилена и этанола.

В соответствии с предлагаемым в изобретении способом расщепления можно расщеплять алкил-трет-алкиловые эфиры, которые могут быть получены путем осуществления самых разных процессов. Способ получения метил-трет-бутилового эфира описан, например, в немецкой заявке на патент DE 10102062. Способ получения этил-трет-бутилового эфира описан, например, в немецких заявках на патент DE 10 2005 062700, DE 10 2005 062722, DE 10 2005 062699 и DE 10 2006 003492.

Предлагаемое в изобретении расщепление в газовой фазе на предлагаемом в изобретении катализаторе предпочтительно осуществляют при температуре от 110 до 400°C. В случае если в качестве исходного продукта используют метил-трет-бутиловый эфир, его расщепление до изобутилена и метанола предпочтительно осуществляют при температуре от 150 до 350°C, особенно предпочтительно от 180 до 300°C.

Предлагаемый в изобретении способ расщепления предпочтительно осуществляют при абсолютном давлении от 0,1 до 2 МПа. В случае если продуктом расщепления является изобутилен, может быть предпочтительным осуществление предлагаемого в изобретении способа расщепления при абсолютном давлении от 0,2 до 1 МПа, предпочтительно от 0,5 до 0,8 МПа. Расщепление при указанном давлении является предпочтительным, в частности, в связи с тем, что в этом случае изобутилен можно конденсировать посредством охлаждающей воды.

Удельная нагрузка на катализатор (в граммах эдукта на грамм катализатора в час, комнатная температура) в соответствии с предлагаемым в изобретении способом расщепления предпочтительно составляет от 0,1 до 100 ч-1, предпочтительно от 0,5 до 30 ч-1. В случае если в качестве исходного продукта используют метил-трет-бутиловый эфир, его расщепление до изобутилена и метанола предпочтительно осуществляют при удельной нагрузке на катализатор, составляющей от 0,1 до 100 ч-1, особенно предпочтительно от 0,25 до 25 ч-1.

Для снижения затрат на переработку смеси продуктов расщепления предпочтительно стремятся обеспечить высокую степень превращения эдуктов при их прямом пропускании. Предлагаемый в изобретении способ предпочтительно осуществляют таким образом, чтобы степень превращения подлежащего расщеплению соединения составляла более 70%, предпочтительно более 80% и особенно предпочтительно находилась в интервале от 90 до 100%. В случае если эдукты содержат вредные побочные компоненты, может быть целесообразным ограничение степени превращения. Так, например, если исходная смесь веществ помимо подлежащего расщеплению метил-трет-бутилового эфира содержит также 2-метоксибутан, при прямом пропускании указанной смеси может быть необходимым ограничение степени превращения, чтобы не было превышено заданное отношение содержащихся в реакционной смеси линейных бутиленов к изобутилену. Таким образом, может быть предпочтительным ограничение допустимой степени превращения метил-трет-бутилового эфира, которое тем существеннее, чем выше содержание 2-метокси-бутана в содержащей указанный эфир исходной смеси веществ. Ограничение степени превращения можно обеспечить, например, путем повышения удельной нагрузки на катализатор и/или снижения температуры реакции.

Для обеспечения необходимой активности и/или селективности некоторых катализаторов может быть предпочтительным добавление воды к подаваемым в реактор компонентам. Так, например, в японской патентной заявке JP 19912201 описано непрерывное добавление воды к легированному щелочным или щелочноземельным металлом алюмосиликату с целью сокращения количества образующихся побочных компонентов.

Добавление воды с целью снижения активности катализатора при необходимости осуществляют таким образом, чтобы ее содержание на входе в реактор предпочтительно составляло от 0 до 5% масс., особенно предпочтительно от 0,2 до 1,5% масс.. При этом в качестве добавляемой воды предпочтительно используют полностью деминерализованную воду, дистиллированную воду или водяной пар.

Смесь продуктов расщепления можно перерабатывать известными техническими методами. Непревращенный эдукт после частичного выведения из процесса или очистки при необходимости можно возвращать на расщепление.

Полученные изоолефины можно использовать, как указано в начале настоящего описания. Изобутилен, получаемый в соответствии с предлагаемым в изобретении способом расщепления, можно использовать, в частности, для получения бутилкаучука, полиизобутилена, олигомеров изобутилена, разветвленных С5-альдегидов, С5-карбоновых кислот, С5-спиртов, С5-олефинов, трет-бутилароматических соединений, а также метакриловой кислоты и ее сложных эфиров.

Спирты, образующиеся в результате расщепления алкил-трет-алкиловых эфиров, после переработки можно повторно использовать, например, для синтеза алкил-трет-алкиловых эфиров.

Предлагаемый в изобретении способ, а также предлагаемые в изобретении катализаторы рассмотрены ниже на примерах, не ограничивающих объема изобретения. Приведенные ниже диапазоны, общие формулы или классы соединений относятся не только к соответствующим диапазонам или группам соединений, указанным в явной форме, но и к любым поддиапазонам или подгруппам соединений, которые могут быть получены в результате исключения отдельных значений (диапазонов) или соединений.

Приведенные ниже примеры служат для более подробного пояснения предлагаемого в изобретении катализатора и реализуемого с его использованием способа.

Пример 1. Получение предлагаемого в изобретении порошка смешанных оксидов кремния-алюминия

Пары смеси, состоящей из CH3SiCl3 (45 кг/ч) и SiCl4 (15 кг/ч), и пары хлорида алюминия (0,6 кг/ч) посредством используемого в качестве газа-носителя азота независимо друг от друга переводят в смесительную камеру. В смесительной камере горелки указанные пары смешивают с водородом (расход 14,6 нм3/ч) и подвергнутым сушке воздухом (расход 129 нм3/ч) и по центральной трубе, в конце которой воспламеняется реакционная смесь, направляют в охлаждаемую водой жаровую трубу, в которой они сгорают. Образующийся порошок отделяют на фильтре и обрабатывают водяным паром с температурой от 400 до 700°C. Порошок содержит 99% масс. диоксида кремния и 1% масс. ооксида алюминия. Удельная поверхность порошка по БЭТ составляет 173 м2/г. Показатель ДБФ составляет 326 г/100 г смешанного оксида.

Для определения массового отношения (Al2O3/SiO2)поверхность первичных частиц в близком от поверхности слое толщиной около 5 нм выполняют XPS-анализ. Определенное этим методом массовое отношение (Al2O3/SiO2)поверхность составляет 0,0042:1. Массовое отношение (Al2O3/SiO2)ttl в совокупной первичной частице определяют методом рентгенофлуоресцентного анализа порошка. Определенное этим методом массовое отношение (Al2O3/SiO2)ttl составляет 0,010:1. В соответствии с этим отношение (Al2O3/SiO2)ttl/(Al2O3/SiO2)поверхность составляет 2,4:1.

Пример 2. Получение экструдированного катализатора (согласно изобретению)

600 г пирогенно полученного алюмосиликата (1% масс. алюминия в расчете на Al2O3), 24 г рыночного простого эфира целлюлозы, 21 г рыночной неионной восковой дисперсии в качестве облегчающей прессование добавки, 3 г рыночного полисахарида в качестве пластификатора, 6 г 30-процентного водного раствора аммиака и полностью обессоленную воду смешивают в смесителе интенсивного действия посредством штифтового перемешивающего элемента. Затем в смесителе интенсивного действия в течение промежутка времени от 30 до 40 минут осуществляют пеллетирование, в результате которого получают однородные округлые пеллеты диаметром примерно от 1 до 3 мм. Влажные пеллеты перерабатывают в рыночном экструдере в экструдированные изделия длиной до 3 мм (корпус червяка 300 мм, диаметр червяка 80-64 мм, частота вращения привода 160 об/мин, давление экструзии 31 кг/ч). Полученные экструдированные изделия сушат при 120°C в потоке воздуха и прокаливают на воздухе при 600°C.

Пример 3. Получение легированного натрием порошкообразного катализатора (согласно изобретению)

В стеклянный реактор объемом 500 мл с двойной рубашкой загружают 10 г пирогенного алюмосиликата (1% масс. алюминия в расчете на Al2O3) и 400 мл дистиллированной воды. Одновременно реактор снабжен расположенным по центру холодильником Либлига, что позволяет избежать испарения и утечки жидкой фазы. Показатель pH суспензии (около 4) путем добавления едкого натра повышают до необходимого значения (5, 6 или 6,5). Посредством магнитной мешалки суспензию перемешивают в течение всего времени реакции и посредством присоединенного термостата нагревают до 70°C. Через 20 часов суспензию охлаждают до температуры окружающей среды и фильтруют. Полученное твердое вещество нагревают в муфельной печи до 500°C со скоростью 1°C/мин и в течение пяти часов прокаливают при конечной температуре.

Пример 4. Получение обработанного фосфорной кислотой порошкообразного катализатора (согласно изобретению)

10 г пирогенного алюмосиликата (1% масс. алюминия в расчете на Al2O3) перемешивают в 400 мл дистиллированной воды (pH около 4). К суспензии добавляют 85-процентную фосфорную кислоту до достижения необходимого показателя pH (2,5 соответственно 2,0). Раствор в течение двух часов перемешивают при комнатной температуре, после чего твердое вещество отделяют фильтрованием и в течение одного часа сушат при 120°C (скорость нагревания 1°C/мин). Затем полученное твердое вещество промывают 500 мл дистиллированной воды, фильтруют и в течение пяти часов прокаливают при 500°C (скорость нагревания 1°C/мин).

Пример 5. Газофазное расщепление метил-трет-бутилового эфира до изобутилена и метанола, а также трет-бутилового спирта до изобутилена и воды

Превращения осуществляют в изотермическом режиме при температуре 498 К и абсолютном давлении 0,6 МПа в полностью автоматизированном устройстве для испытания катализаторов, снабженном двенадцатью параллельными реакторами (800×8 мм). С целью повышения статистической достоверности параллельно тестируют два соответствующих образца катализатора в виде порошка (навеска каждого 0,2 г). Для обеспечения изотермического температурного режима в слое катализатора образцы катализатора смешивают с гранулированным кварцем в соотношении 1:5. В качестве сравнительного катализатора используют легированный магнием (10% масс. в расчете на MgO), коммерчески доступный алюмосиликат Specialyst 071 фирмы Evonik Degussa GmbH с содержанием алюминия 21% масс. (в расчете на Al2O3).

Жидкий метил-трет-бутиловый эфир дозируют посредством регулятора массового расхода и в смонтированном перед параллельными реакторами испарителе в виде трубы (200×24 мм), заполненной стеклянными шариками (диаметр 2 мм), переводят в газовую фазу. После испарителя газовый поток в делителе разделяют на двенадцать одинаковых частей. Это обеспечивают посредством последовательно присоединенных дросселей. Каждый газовый поток пропускают через один из двенадцати параллельных реакторов. Выходящий из реакторов отходящий газ последовательно пропускают через избирательный клапан и направляют в газовый хроматограф для выполнения анализа в режиме онлайн. Остальные одиннадцать потоков собирают и направляют на утилизацию.

Удельную нагрузку на катализатор (в граммах эдукта на грамм катализатора в час) варьируют в диапазоне от 5 до 50 ч-1.

Таблица 1. Расщепление метил-трет-бутилового эфира (условия реакции: температура 225°C, абсолютное давление 0,6 МПа, 0,2 г катализатора; результаты получены после реализации процесса в течение 100 часов)

A: пирогенный катализатор (Al/Si 11:1, удельная поверхность по БЭТ 200 м2/г),

B: пирогенный катализатор (Al/Si 11:1, удельная поверхность по БЭТ 200 м2/г),

С: Specialyst 071 (осажденный алюмосиликат с 21% Al2O3, легированный 10% MgO продукт фирмы Evonik Degussa GmbH),

D: пирогенный катализатор (Al/Si 50:1, удельная поверхность по БЭТ 50 м2/г),

E: пирогенный катализатор (Al/Si 0,1:1, удельная поверхность по БЭТ 20 м2/г),

F: пирогенный катализатор (Al/Si как в В, обработанный NaOH согласно примеру 3, pH 5),

G: пирогенный катализатор (Al/Si как в B, обработанный NaOH согласно

примеру 3, pH 6),

H: пирогенный катализатор (Al/Si как в B, обработанный NaOH согласно примеру 3, pH 6,5)

I: пирогенный катализатор (Al/Si как в B, обработанный H3PO4 согласно примеру 4, pH 2),

J: пирогенный катализатор (Al/Si как в B, обработанный H3PO4 согласно примеру 4, pH 2,5),

K: пирогенный катализатор с удельной поверхностью по БЭТ 80 м2/г.

Пример 6. Долговременное газофазное расщепление метил-трет-бути-лового эфира до изобутилена и метанола

Расщепление осуществляют в реакторе со стационарным слоем катализатора, снабженном нагревательной рубашкой, через которую пропускают масляный теплоноситель (Marlotherm SH der Sasol Olefins & Surfactants GmbH). В качестве эдукта используют метил-трет-бутиловый эфир технического качества (Diveron фирмы Evonik Oxeno GmbH) со степенью чистоты 99,7% масс.

Перед входом в реактор метил-трет-бутиловый эфир полностью испаряют в испарителе при температуре от 180 до 270°C. При указанной температуре (температуре поступающего в рубашку реактора теплоносителя Marlotherm) и абсолютном давлении 0,6 МПа через 300 г катализатора ежечасно пропускают 1500 г метил-трет-бутилового эфира, что соответствует удельному расходу последнего 5 ч-1. Газообразную смесь продуктов реакции анализируют методом газовой хроматографии. Для компенсации непрерывной дезактивации катализатора температуру непрерывно повышают, благодаря чему обеспечивают постоянную степень превращения, составляющую 85%.

В качестве катализатора используют предлагаемый в изобретении катализатор из примера 1 в виде цилиндрических экструдированных изделий размером 3 мм, а также не соответствующий изобретению коммерческий катализатор Specialyst 071 фирмы Evonik Degussa GmbH (осажденный алюмосиликат с 21% Al2O3, легированный 10% MgO) в виде цилиндрических таблеток размером 3 мм. В связи с высокой каталитической активностью предлагаемого в изобретении катализатора его двухкратно (по массе) разбавляют инертным материалом, например, рыночным α-Al2O3, таким как Spheralite 512, что позволяет устанавливать одинаковую удельную нагрузку на катализатор.

По известному составу смеси эдуктов и продуктов вычисляют степень превращения в изобутилен, селективность образования диметилового эфира, которая равна отношению удвоенного числа молей образующегося диметилового эфира к числу молей превращенного метил-трет-бутилового эфира, и селективность образования октена (C8), которая равна отношению удвоенного числа молей образующегося октена к числу молей превращенного метил-трет-бутилового эфира, при варьируемом времени реакции. Полученные при этом значения приведены в таблицах 3 и 4.

Интерпретация экспериментальных результатов

В приведенной в примере 5 таблице 1 представлены результаты расщепления метил-трет-бутилового эфира с использованием предлагаемых в изобретении катализаторов в виде порошка в сравнении с не соответствующим изобретению коммерчески доступным катализатором Specialyst 071 (также в виде порошка). Кроме того, сравнивают предлагаемые в изобретение катализаторы с варьируемым содержанием алюминия и варьируемой удельной поверхностью по БЭТ (20, 50, 80 и 200 м2/г).

Как следует из приведенных в таблице 1 данных, максимальной селективности образования диметилового эфира (2,29%) из всех тестированных катализаторов обладает не соответствующий изобретению катализатор С. Он характеризуется также относительно низкой каталитической активностью, поскольку для достижения степени превращения 85% должна быть установлена низкая удельная нагрузка (8 ч-1). Кроме того, катализатор С отличается довольно высокой селективностью образования С8 (0,1%).

Используя предлагаемый в изобретении катализатор B с содержанием алюминия 1% масс. получают лучшие результаты по сравнению с катализатором C. В этом случае степени превращения 85% достигают уже при удельной нагрузке на катализатор 18 ч-1. Вместе с тем получают чрезвычайно низкие значения селективности образования диметилового эфира (0,63%) и C8(0,06%).

Катализатор E с содержанием алюминия 0,1% масс. и удельной поверхностью по БЭТ 20 м2/г характеризуется низкой селективностью образования побочных продуктов, однако в связи с его низкой каталитической активностью степень превращения составляет 35% при удельной нагрузке 8 ч-1.

Предлагаемый в изобретении катализатор A с содержанием алюминия 11% масс. также характеризуется низкой селективностью образования побочных продуктов и более высокой каталитической активностью, чем не соответствующий изобретению сравнительный катализатор. В отношении селективности образования диметилового эфира (1,16%) он ведет себя несколько хуже, чем предлагаемый в изобретении катализатор В с содержанием алюминия 1%, однако в отношении селективности образования C8 (0,03%) превосходит катализатор B.

Катализатор D с содержанием алюминия 50% масс. обладает максимальной активностью среди всех тестируемых катализаторов, однако он также характеризуется относительно высокой селективностью образования побочных продуктов.

Легированные едким натром катализаторы F, G, и H с содержанием алюминия 1% масс. из примера 3 по сравнению с соответствующим нелегированным катализатором B обладают несколько меньшей активностью, зависящей от установленного показателя pH. Однако они отличаются сравнительно меньшей селективностью образования диметилового эфира и C8 в качестве побочных продуктов.

Катализаторы I и J из примера 4 с содержанием алюминия 1% масс., активность которых понижена путем обработки фосфорной кислотой, по сравнению с соответствующим необработанным катализатором B обладают более высокой активностью, зависящей от установленного показателя pH. Вместе с тем в случае их использования образуется еще меньшее количество диметилового эфира, тогда как количество образующегося продукта C8 возрастает лишь в незначительной степени.

В отличие от катализатора В с содержанием алюминия 1% масс. и удельной поверхностью по БЭТ 200 м2/г катализатор K с удельной поверхностью по БЭТ, не превышающей 80 м2/г, обладает более низкой каталитической активностью. При этом селективность образования побочных продуктов находится на аналогичном уровне.

Обобщение рассмотренных выше экспериментальных данных приводит к заключению, что новые предлагаемые в изобретении катализаторы отличаются более высокой каталитической активностью и образованием меньших количеств диметилового эфира и 2,4,4-триметилпентена (C8) в качестве нежелательных побочных продуктов. Кроме того, более низкое содержание алюминия в предлагаемых в изобретении катализаторах, например, в катализаторе E, обусловливает образование меньших количеств побочных продуктов, а также более низкую каталитическую активность. Аналогичная тенденция обнаруживается в случае повышения содержания натрия.

В приведенной в примере 5 таблице 2 представлены результаты расщепления трет-бутанола, осуществляемого с использованием предлагаемого в изобретении катализатора B с содержанием алюминия 1%, в сравнении с не соответствующим изобретению коммерчески доступным катализатором C (Specialyst 071), причем оба катализатора находятся в виде порошка. Предлагаемый в изобретении катализатор обладает как более высокой каталитической активностью, так и образованием меньших количеств 2,4,4-триметилпентена (C8) и компонентов C12 в качестве нежелательных побочных продуктов.

В приведенных в примере 6 таблицах 3 и 4 представлены результаты долговременного расщепления метил-трет-бутилового эфира, выполненного на пилотной установке с использованием предлагаемого в изобретении катализатора B с содержанием алюминия 1% масс., а также не соответствующего изобретению катализатора C (Specialyst 071). В данном случае оба катализатора используют не в порошкообразной форме, а в виде формованных изделий. В связи с высокой каталитической активностью предлагаемого в изобретении катализатора В его подвергают двухкратному разбавлению по массе инертным материалом (α-оксидом алюминия).

В связи с медленным дезактивированием обоих катализаторов температуру в течение первых 1500 часов их эксплуатации следует повышать на величину от 20 до 30°C. Однако предлагаемый в изобретении катализатор B в отличие от сравнительного катализатора C функционирует на более низком температурном уровне, в связи с чем аппаратурного верхнего температурного предела достигают позже.

Однако в большинстве случаев технической эксплуатации катализаторов расщепления алкил-трет-алкиловых эфиров и третичных спиртов с целью получения высокочистых изоолефинов срок службы указанных катализаторов ограничен не их активностью, а образованием нежелательных побочных продуктов. Начиная с определенного количества образующихся побочных продуктов, техническая установка оказывается не в состоянии отделять их в такой степени, чтобы готовая продукция обладала требуемой спецификацией. В этом отношении предлагаемый в изобретении катализатор B обладает значительным преимуществом, поскольку при его использовании образуются меньшие количества побочных продуктов. В частности, образуются меньшие количества трудно отделимого диметилового эфира.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУЧЕНИЕ КАТАЛИЗАТОРОВ НА ОСНОВЕ БОРЦЕОЛИТОВ | 2013 |

|

RU2628080C2 |

| СПОСОБ СТРУКТУРНОЙ ИЗОМЕРИЗАЦИИ C-C ЛИНЕЙНОГО ОЛЕФИНА ДО МЕТИЛРАЗВЕТВЛЕННОГО ИЗООЛЕФИНА | 1992 |

|

RU2127717C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1995 |

|

RU2103255C1 |

| СПОСОБ ОЧИСТКИ СОДЕРЖАЩИХ МТБЭ СМЕСЕЙ И ПОЛУЧЕНИЯ ИЗОБУТИЛЕНА ПУТЕМ РАСЩЕПЛЕНИЯ СОДЕРЖАЩИХ МТБЭ СМЕСЕЙ | 2011 |

|

RU2574729C9 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1992 |

|

RU2068838C1 |

| ВУЛКАНИЗУЕМАЯ ПЕРОКСИДАМИ РЕЗИНОВАЯ СМЕСЬ, СОДЕРЖАЩАЯ ГАЛОБУТИЛОВЫЕ ИОНОМЕРЫ С ВЫСОКИМ СОДЕРЖАНИЕМ МУЛЬТИОЛЕФИНА | 2006 |

|

RU2429254C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВОГО ЭФИРА | 1993 |

|

RU2076092C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛИНЕЙНЫХ ОЛЕФИНОВ В ИЗООЛЕФИНЫ, КАТАЛИТИЧЕСКИЙ СОСТАВ | 1994 |

|

RU2140410C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ.АЛКИЛОВЫХ ЭФИРОВ И ИХ СМЕСЕЙ С УГЛЕВОДОРОДАМИ | 1995 |

|

RU2102375C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРИЛСУЛЬФОНАТОВ | 2001 |

|

RU2312099C2 |

Предложены катализатор расщепления алкил-трет-алкиловых эфиров или третичных спиртов, их применение в качестве катализатора расщепления алкил-трет-алкиловых эфиров или третичных спиртов, а также способ расщепления алкил-трет-алкиловых эфиров или третичных спиртов до изоолефинов и спирта или воды. Катализатор содержит в качестве каталитически активного компонента композицию смешанных оксидов, содержащую порошок смешанных оксидов кремния-алюминия и оксиды щелочных или щелочно-земельных металлов. Порошок смешанных оксидов кремния-алюминия преимущественно или полностью находится в виде агрегированных первичных частиц, причем: a) массовое отношение (Al2O3/SiO2)ttl в совокупной первичной частице составляет от 0,002 до 0,05, b) массовое отношение (Al2O3/SiO2)поверхность первичных частиц в близком к поверхности слое толщиной около 5 нм меньше, чем в совокупной первичной частице, и c) удельная поверхность по БЭТ составляет от 50 до 250 м2/г. Неожиданно было обнаружено, что определенные порошки содержащих кремний и алюминий смешанных оксидов, при получении которых используют пламенно-гидролитически или пирогенно полученный смешанный оксид кремния-алюминия, обладают высокой каталитической активностью при расщеплении алкил-трет-алкиловых эфиров или третичных спиртов до изоолефина, а также спирта, соответственно воды, и вместе с тем катализируют образование весьма незначительных количеств нежелательных побочных продуктов. 3 н. и 8 з.п. ф-лы, 4 табл., 6 пр.

1. Катализатор расщепления алкил-трет-алкиловых эфиров или третичных спиртов, содержащий в качестве каталитически активного компонента композицию смешанных оксидов, содержащую

порошок смешанных оксидов кремния-алюминия, который преимущественно или полностью находится в виде агрегированных первичных частиц, причем:

a) массовое отношение (Al2O3/SiO2)ttl в совокупной первичной частице составляет от 0,002 до 0,05,

b) массовое отношение (Al2O3/SiO2)поверхность первичных частиц в близком к поверхности слое толщиной около 5 нм меньше, чем в совокупной первичной частице, и

c) удельная поверхность по БЭТ составляет от 50 до 250 м2/г,

и оксиды щелочных или щелочно-земельных металлов.

2. Катализатор по п. 1, отличающийся тем, что массовое отношение (Al2O3/SiO2)ttl в совокупной первичной частице по а) составляет от 0,003 до 0,015, предпочтительно от 0,005 до 0,01.

3. Катализатор по п. 1, отличающийся тем, что удельная поверхность по БЭТ по с) составляет от 100 до 200 м2/г.

4. Катализатор по любому из пп. 1-3, получаемый путем обработки композиции смешанных оксидов водным раствором гидроксида щелочного или щелочно-земельного металла, причем показатель pH находится в диапазоне от 5 до 6,5.

5. Применение катализатора по одному из пп. 1-4 в качестве катализатора расщепления исходного соединения формулы II:

до изоолефинов формулы I:

и соединения формулы III:

,

,

причем остаток R в формулах I-III означает водород или алкил с одним или двумя атомами углерода, остаток R1 означает водород, метил или этил и остатки R2 и R3 означают метил или этил и могут быть одинаковыми или разными.

6. Способ расщепления исходного соединения формулы II:

до изоолефинов формулы I:

и соединения формулы III:

,

,

причем остаток R в формулах I-III означает водород или алкил с одним или двумя атомами углерода, остаток R1 означает водород, метил или этил и остатки R2 и R3 означают метил или этил и могут быть одинаковыми или разными, отличающийся тем, что в качестве катализатора используют катализатор по одному из пп. 1-4.

7. Способ по п. 6, причем в качестве исходного материала используют метил-трет-бутиловый эфир.

8. Способ по п. 6, причем в качестве исходного материала используют трет-бутиловый спирт.

9. Способ по п. 8, причем в качестве исходного материала используют трет-бутанол в виде азеотропной смеси с водой.

10. Способ по п. 6, причем температура находится в диапазоне от 110 до 450°C.

11. Способ по п. 6, причем давление (абсолютное) находится в диапазоне от 0,1 до 2 МПа.

| Способ подготовки высокотемпературного восстановительного газа для вдувания в доменную печь | 1985 |

|

SU1266864A1 |

| Способ получения третичныхОлЕфиНОВ | 1975 |

|

SU799641A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ И КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2001 |

|

RU2194690C1 |

| Полимерная композиция для кабельного пластиката | 1981 |

|

SU1186628A1 |

| US 5227564 A 13.07.1993. | |||

Авторы

Даты

2016-09-10—Публикация

2012-03-07—Подача