Изобретение относится к области исследования физико-химических свойств вязких продуктов и может быть использовано в лабораториях нефтехимической или других отраслей промышленности, связанных с изучением вязких продуктов, в частности пластичных смазок.

Коллоидная стабильность пластичной смазки - это, как известно, сопротивляемость смазки к выделению из нее масла. Следовательно, коллоидную стабильность можно определить как массовую долю масла, выделенного из смазки. Известен способ определения коллоидной стабильности по ГОСТ 7142-74, заключающийся в определении количества масла, отпрессованного из смазки на сухие фильтры. Способ включает взвешивание пустой чашки с поршнем и фильтра, пропитанного маслом, наполнение чашки с поршнем исследуемой пробой и взвешивание, выдерживание наполненной исследуемой пробой чашки с поршнем в термостате 30 мин. После выдерживания пробы в термостате чашка с поршнем выдерживается под нагрузкой 30 мин. При действии нагрузки из исследуемой пробы на набор сухих фильтров отпрессовывается масло. Остаток исследуемой пробы вместе с чашкой и поршнем и предварительно пропитанным маслом фильтром взвешивается. Взвешивание проводится с точностью 0,0002 г. Коллоидная стабильность определяется отношением количества выделившегося за 30 мин масла к весу смазки. Массовая доля масла, отпрессованного из смазки, или коллоидная стабильность X, в процентах, вычисляется по формуле:

X=(m1-m2)/m×100%,

где m1 - масса чашки со смазкой и пропитанным маслом беззольным фильтром до испытания, г;

m2 - масса чашки со смазкой и пропитанным маслом беззольным фильтром после испытания, г;

m - масса испытуемой смазки, г.

Для реализации этого способа используется устройство по ГОСТ 7142-74 (М.: Изд-во стандартов, 1996 г, переизд.), содержащее штатив с кронштейном, в направляющей втулке которого может перемещаться шток с грузом, наполненную смазкой чашку с поршнем, промасленный фильтр, уложенный на поверхность смазки, набор сухих фильтров, расположенный над промасленным фильтром, покровное стекло, груз прижима (стальную шайбу), водяную или масляную баню для обеспечения термостабилизации, блок нагружения поршня. Блок нагружения поршня включает металлический шарик для передачи давления, шток с грузом, пусковую кнопку для удержания груза и опускания в момент нагружения.

Данный способ и устройство обладают следующими недостатками. Способ трудоемкий, так как требует тщательного взвешивания исследуемой пробы до и после испытания. Устройство для реализации способа предусматривает термостабилизацию кассеты в собранном виде - наполненная смазкой чашка с поршнем, промасленный фильтр, набор сухих фильтров, покровное стекло и стальная шайба, обеспечивающая прижим края кассеты к фильтрам. При термостабилизации еще до отпрессовки происходит проникновение масла из смазки через промасленный фильтр на сухие фильтры за счет капиллярного эффекта, веса поршня и теплового расширения смазки, что влияет на точность способа. Вес поршня искажает результаты испытаний и непосредственно на стадии отпрессовки.

Задача изобретения - повышение точности определения коллоидной стабильности пластичных смазок, а также снижение трудоемкости ее определения.

Технический результат - устранение самопроизвольного проникновения масла на сухие фильтры во время термостабилизации, а также исключение влияния веса поршня на результаты испытаний.

Технический результат достигается способом определения коллоидной стабильности пластичных смазок по количеству масла, отпрессованному из смазки, при котором наполненную смазкой чашку с поршнем и уложенным на нее промасленным фильтром вместе с набором сухих фильтров подвергают термостабилизации и последующей выдержке под нагрузкой, после чего определяют количество масла, отпрессованного из смазки на сухие фильтры, в котором, в отличие от прототипа, перед термостабилизацией создают среду раздела между исследуемой смазкой и сухими фильтрами путем отделения их друг от друга во избежание проникновения масла в сухие фильтры до нагружения, а количество масла, отпрессованного из смазки, определяют по перемещению поршня в процессе нагружения.

Термостабилизацию можно проводить в течение 30 мин при температуре (20±2) С°, отпрессовку также можно проводить в течение 30 мин, а коллоидную стабильность X, в процентах, можно вычислить по формуле: X=Δh/Н×100%,

где Н - исходная высота смазки над поршнем,

Δh - перемещение поршня за время отпрессовки.

Способ реализует устройство для определения коллоидной стабильности пластичных смазок, содержащее наполненную смазкой чашку с поршнем, промасленный фильтр, уложенный на поверхность смазки, набор сухих фильтров, расположенный над промасленным фильтром, покровное стекло, груз прижима, термостабилизирующий узел и блок нагружения поршня, в котором, в отличие от прототипа, термостабилизирующий узел оснащен поворотным фиксатором груза прижима, а блок нагружения поршня представляет собой рычажную силоизмерительную систему, включающую измеритель усилия нагружения, причем чашка с поршнем установлена в термостатирующем узле таким образом, что приложение силы нагружения на поршень осуществляется снизу.

В качестве измерителя усилия нагружения можно использовать тензодатчик.

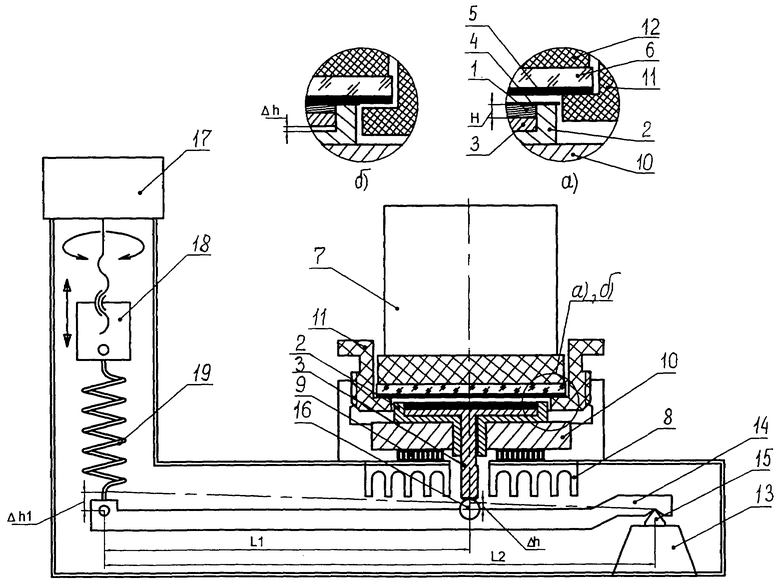

Схема устройства для определения коллоидной стабильности представлена на чертеже. Выноска на чертеже показывает: а) стадию термостабилизации, б) стадию отпрессовки.

Устройство содержит наполненную смазкой 1 чашку 2 с поршнем 3, промасленный фильтр 4, уложенный на поверхность смазки, набор сухих фильтров 5, расположенный над промасленным фильтром, покровное стекло 6, груз прижима 7, термостабилизирующий узел, включающий радиатор 8, термопреобразователь 9, термостабилизирующую пластину 10, поворотный фиксатор груза прижима 11, термоизолирующую пластину 12, и блок нагружения поршня, представляющий собой рычажную силоизмерительную систему, включающую тензодатчик 13, рычаг 14, опору 15, шариковый толкатель 16, шаговый двигатель 17, преобразователь вращательного перемещения в поступательное 18, пружинный компенсатор 19.

Способ осуществляют следующим образом.

Наполненную смазкой 1 чашку 2 с поршнем 3 и положенным на смазку промасленным фильтром 4 устанавливают в термостабилизирующий узел (термостат). В цилиндрическое гнездо поворотного фиксатора груза 11 укладывается набор сухих фильтров 5, покровное стекло 6, термоизолирующая пластина 12, прижимной груз 11. При этом поворотный фиксатор находится в положении, обеспечивающем среду раздела между исследуемой смазкой 1 (на которой находится промасленный фильтр) и сухими фильтрами 5 для предотвращения самопроизвольного проникновения масла в сухие фильтры во время последующей термостабилизации (поз.а) на чертеже).

По окончании термостабилизации (30 мин) на промасленный фильтр 4 поворотом фиксатора груза 11 опускают пакет сухих фильтров 5 с покровным стеклом 6 и прижимают через термоизолирующую пластину 12 грузом 7 весом 1200 г (позиция б) на чертеже).

Нагрузку на поршень обеспечивают рычажной системой. Силу нагружения создают пружинным компенсатором 19 с помощью шагового двигателя 17. В качестве измерителя усилия нагружения используют тензодатчик 13. Включают шаговый двигатель 17. Преобразователь вращательного движения в поступательное перемещение 18 через пружинный компенсатор 19 поднимает рычаг 14, создавая заданное нагружение на поршень 3.

В момент соприкосновения шарика 16 с торцом штока поршня 3 появляется дополнительная реакция рычага на опору 15 тензодатчика 13. С учетом соотношения плеч рычага (L1/L2) датчик будет фиксировать усилие F:

F=1000×(L1/L2)(г).

При достижении заданного усилия нагружения дается сигнал на отсчет времени (30 мин), в течение которого происходит отпрессовка масла. При этом шаговый двигатель 17 отрабатывает рассогласование сигнала нагрузки с заданным, поддерживая постоянное усилие на шток поршня. Величину отпрессовки Δh определяют как результат пересчета вращательного движения шагового двигателя в линейное перемещение Δh1 с учетом плеч рычажной системы:

Δh=(K×N)×(L2-L1)/L2,

где К - коэффициент передачи, мм/шаг;

N - суммарное количество шагов шагового двигателя от момента выхода системы на требуемую силу F нагружения до окончания анализа.

При определенных допущениях неизменности плотности испытуемой смазки до испытания и плотности остатка смазки после испытания можно утверждать, что массовые параметры отпрессованной смазки связаны с ее объемом. При исходной высоте смазки над поршнем Н, которая пропорциональна исходной массе смазки, и перемещении поршня за время анализа на величину Δh, пропорциональную отпрессованной массе смазки, вытесненной поршнем, массовую долю масла, отпрессованного из смазки, или коллоидную стабильность X, в процентах, можно вычислить по формуле:

X=Δh/H×100%.

Таким образом, предложенный способ и устройство для определения коллоидной стабильности пластичных смазок позволяют повысить точность испытаний и значительно сократить их трудоемкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2131450C1 |

| ПЛАСТИЧНАЯ СМАЗКА С УЛУЧШЕННЫМИ ПРОТИВОИЗНОСНЫМИ И ПРОТИВОЗАДИРНЫМИ СВОЙСТВАМИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2586686C2 |

| ИНГРЕДИЕНТ СМАЗОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2131451C1 |

| СПОСОБ КОНСЕРВАЦИИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ С ФОРМИРОВАНИЕМ БОЛТОКОМПЛЕКТОВ | 2009 |

|

RU2412281C2 |

| ПЛАСТИЧНЫЙ СМАЗОЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2268291C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2005 |

|

RU2283859C1 |

| ПРОТИВОИЗНОСНАЯ И ПРОТИВОЗАДИРНАЯ ДОБАВКА К ПЛАСТИЧНЫМ СМАЗКАМ | 2004 |

|

RU2266315C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 2005 |

|

RU2295558C1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2018 |

|

RU2672266C1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ, ТЕРМО- И ВЛАГОУПРОЧНЕНИЯ ПЛАСТИЧНЫХ СМАЗОК | 1993 |

|

RU2078327C1 |

Изобретение относится к исследованиям физико-химических свойств вязких нефтепродуктов. Способ определения коллоидной стабильности пластичных смазок осуществляют по количеству масла, отпрессованному из смазки, при котором наполненную смазкой чашку с поршнем и уложенным на нее промасленным фильтром вместе с набором сухих фильтров подвергают термостабилизации и последующей выдержке под нагрузкой, после чего определяют количество масла, отпрессованного из смазки на сухие фильтры, причем перед термостабилизацией создают среду раздела между исследуемой смазкой и сухими фильтрами путем отделения их друг от друга во избежание проникновения масла в сухие фильтры до нагружения, а количество масла, отпрессованного из смазки, определяют по перемещению поршня в процессе нагружения. Также представлено устройство для осуществления указанного способа. Достигается повышение надежности определения. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ определения коллоидной стабильности пластичных смазок по количеству масла, отпрессованному из смазки, при котором наполненную смазкой чашку с поршнем и уложенным на нее промасленным фильтром вместе с набором сухих фильтров подвергают термостабилизации и последующей выдержке под нагрузкой, после чего определяют количество масла, отпрессованного из смазки на сухие фильтры, отличающийся тем, что перед термостабилизацией создают среду раздела между исследуемой смазкой и сухими фильтрами путем отделения их друг от друга во избежание проникновения масла в сухие фильтры до нагружения, а количество масла, отпрессованного из смазки, определяют по перемещению поршня в процессе нагружения.

2. Способ по п.1, отличающийся тем, что термостабилизацию проводят в течение 30 мин при температуре (20±2)°С, отпрессовку также проводят в течение 30 мин, а коллоидную стабильность X в процентах вычисляют по формуле:

Х=Δh/Н·100%,

где Н - исходная высота смазки над поршнем;

Δh - перемещение поршня за время отпрессовки.

3. Устройство для определения коллоидной стабильности пластичных смазок, содержащее наполненную смазкой чашку с поршнем, промасленный фильтр, уложенный на поверхность смазки, набор сухих фильтров, расположенный над промасленным фильтром, покровное стекло, груз прижима, термостабилизирующий узел и блок нагружения поршня, отличающееся тем, что термостабилизирующий узел оснащен поворотным фиксатором груза прижима, а блок нагружения поршня представляет собой рычажную силоизмерительную систему, включающую измеритель усилия нагружения, причем чашка с поршнем установлена в термостатирующем узле таким образом, что приложение силы нагружения на поршень осуществляется снизу.

4. Устройство по п.3, отличающееся тем, что в качестве измерителя усилия нагружения используется тензодатчик.

| Соединитель для полых или трубчатых канатов | 1927 |

|

SU7142A1 |

| Методы определения коллоидной стабильности | |||

| - М.: Изд-во стандартов, 1996 | |||

| Способ определения физической стабильности моторных масел | 1990 |

|

SU1755191A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИСПЕРГИРУЮЩЕ-СТАБИЛИЗИРУЮЩИХ СВОЙСТВ СМАЗОЧНЫХ МАСЕЛ | 2005 |

|

RU2269776C1 |

| СПОСОБ ОЦЕНКИ СЕДИМЕНТАЦИОННОЙ УСТОЙЧИВОСТИ МОТОРНЫХ МАСЕЛ | 1998 |

|

RU2138047C1 |

| 0 |

|

SU272658A1 | |

| US 2008078238 А1, 03.04.2008 | |||

| GB 1272722 A, 03.05.1972. | |||

Авторы

Даты

2010-07-27—Публикация

2009-04-20—Подача