Изобретение относится к электротехнической промышленности и может быть использовано на электрохимических предприятиях.

Известен способ изготовления пористой основы электродов щелочных аккумуляторов [Патент РФ №2080694, Н01М 4/80, 10/28 от 27.05.97. Способ изготовления пористой основы безламельных электродов щелочных аккумуляторов], в соответствии с которым никелевый порошок вначале прокатывают, получая ленту пористостью (7÷11)%, а затем наносят пасту из никелевого порошка с порообразователем, сушат полученный композит, уплотняют и спекают.

К недостаткам данного способа относятся: малая пористость ленты, составляющая около 10%; неоднородность пористого объема, получаемого после спекания пасты из никелевого порошка, связующего материала и порообразователя; сложность технологии, включающей: прокатку никелевого порошка, процессы получения и нанесения пасты, сушку, уплотнение и спекание заготовки.

Известно устройство смешивания компонентов, представляющее собой двухконусный барабан, вращающийся с небольшой скоростью в двух плоскостях [Либенсон Г.А. Процессы порошковой металлургии [Текст]. / Г.А.Либенсон, В.Ю.Лопатин, Г.В.Комарницкий // - М.: Московский институт стали и сплавов, 2001, Т.1. - С.368].

Устройство не обеспечивает однородного перемешивания порообразователя и металлического порошка. Некоторая доля порошков порообразователя и металлической фазы после смешивания остаются в виде комплексов, значительная часть металлических частиц оказывается не связанной с порообразователем и, обладая более высокой плотностью, оседает в нижней части пресс-формы после заполнения ее смесью порошков металла и порообразователя.

Наиболее близким способом к предлагаемому является способ изготовления рельефной пористой основы водородного электрода химического источника тока [Патент РФ №2127475, Н01М 4/88, от 10.03.099. Способ изготовления рельефной пористой основы водородного электрода химического источника тока]. После размола порошка никеля, а также хлорида натрия в смеси с поливиниловым спиртом, их смешивали. Смешивание проводили в барабанном смесителе при угловой скорости вращения барабана 0,13 с-1 в течение одного часа. Полученную смесь сушили, прокатывали, спекали 1 час при 600°С в водороде, получали рельефную поверхность на прокатном стане, вымывали в горячей воде из проката хлорид натрия и сушили его, затем дополнительно спекали прокат 1 час при 820÷830°С.

Основные недостатки данного способа - неоднородность полуфабриката после смешивания, большая доля несвязанного с порообразователем порошка никеля, длительность процесса смешивания и низкая пористость получаемых заготовок - до 55%. При вращении барабана идут два конкурирующих процесса: смешивание хлорида натрия и никеля, а также разделение их. Разделение порошков происходит потому, что плотность никеля в 3,5 раз больше плотности хлорида натрия, при времени смешивания один час отдельные частицы порошка никеля не только отделяются от частиц хлорида натрия, но даже успевают коагулировать. Несовершенство процесса смешивания обуславливает применение двукратных прокатки и спекания для обеспечения необходимого качества получаемых заготовок электродов аккумуляторов.

Наиболее близким к предлагаемому устройству является высокоскоростной миксер, использованный для смешивания ферромагнитного порошка (феррита) с полимерными материалами [Патент Японии №294411, H01F 41/02, заявка 63-246989, опубл. 05.04.090. Способ получения ферритовых постоянных магнитов с полимерной связкой]. Размер частиц феррита составляет 1÷1,5 мкм, что практически совпадает с размерами частиц никеля или железа, используемых для изготовления высокопористой основы электродов.

Для получения однородной смеси с использованием устройства, процесс смешивания ведут дважды: в исходном состоянии и после экструдера, что усложняет технологию. Кроме этого в высокоскоростном миксере (угловая скорость около 1000 с-1) удар рабочих органов о металлические частички, если они изготовлены из таких сравнительно пластичных металлов, как никель и железо, обуславливает возникновение в указанных материалах локальных напряжений, существенно превышающих предел текучести, и, как следствие, их интенсивное деформирование и наклеп. Получить в последующем из деформированных частичек, имеющих искаженную геометрическую форму, однородный плотный высокопористый металлический каркас для электродов аккумуляторов невозможно.

Технический результат, обусловленный предлагаемым изобретением, состоит в повышении до 95% пористости и до 35% прочности получаемых заготовок электродов при использовании для изготовления их технологии порошковой металлургии.

Указанный технический результат достигается тем, что в способе получения пористой основы электродов аккумуляторов, заключающемся в смешивании, прессовании и спекании металлического порошка с порошком порообразователя, согласно изобретению комплексы из порошков металла и порообразователя подают раздельно, перед смешиванием диспергируют посредством придания им возвратно-поступательного перемещения по каналам смешиваемых компонентов, при этом компонентам придают вибрацию с частотой 50÷100 Гц и амплитудой 1÷1,5 мм; смешиваемые компоненты перед диспергированием выдерживают 5÷7 часов при относительной влажности воздуха 60÷70%, процесс смешивания реализуют при такой же относительной влажности воздуха; движение частиц смешиваемых компонентов в зоне смешивания осуществляют под углом 60÷90° друг относительно друга; а в устройстве для получения пористой основы электродов аккумуляторов, включающем питатель, смеситель и средство вывода смеси, согласно изобретению питатель выполнен из двух наклонных каналов, расположенных симметрично относительно вертикальной оси, нижние стенки каналов установлены с возможностью вибрации и покрыты эластичным материалом, при этом тангенсы углов наклона каналов к горизонтали превышают коэффициенты трения между смешиваемыми компонентами и нижними поверхностями каналов в 1,3÷1,5 раза, а верхняя поверхность смесителя выполнена из двух плоскостей, расположенных под углом 15÷30° к горизонтали; под каналом подачи порообразователя размещен электромагнит, а под каналом подачи металлического порошка - кулачковый механизм с кулачком эллиптической формы, у которого длинная ось превышает короткую на 1÷1,5 мм.

Наклон каналов к горизонтали под углами, тангенс которых превышает коэффициент трения порошков металла и порообразователя по материалу каналов, обеспечивает самопроизвольное перемещение обоих порошков от зоны подачи их в смеситель до зоны смешивания этих порошков. Возвратно-поступательное движение частиц порошков между верхней и нижней поверхностями каналов и, самое главное, их соударения с этими поверхностями обуславливают расчленение комплексов из частиц порошков на отдельные частицы и активацию этих частиц с возрастанием вероятности осаждения частиц металлического порошка на частицах порообразователя. В конце каналов-смесителей активированные частицы порообразователя и металлического порошка пересекаются и взаимодействуют. Наличие моно- или полимолекулярного слоя молекул воды на поверхности смешиваемых частиц после выдержки их в течение 5÷7 часов при относительной влажности воздуха 60÷70% усиливает сцепление между ними за счет сил поверхностного напряжения. В результате указанного взаимодействия мелкие частицы металлического порошка оседают на крупных частицах порообразователя, то есть реализуется процесс смешивания этих частиц и создания, в последующем, ячеистой структуры, а также обеспечиваются условия получения однородности заготовки электрода на микроструктурном уровне.

Диспергирование комплексов частиц порообразователя осуществлено посредством электромагнита. Ферромагнитные порошки никеля или железа при использовании электромагнита налипают на вибрирующую поверхность по причине их намагничивания. Это обстоятельство обуславливает необходимость использования механического - кулачкового механизма для диспергирования комплексов металлического порошка. Длина каналов, в которых происходит диспергирование комплексов из частиц порообразователя и металлического порошка, выбрана равной 150-300 мм для обеспечения многократного соударения комплексов с нижней и верхней поверхностями канала. Достаточно большие амплитуда колебаний нижней поверхности каналов - 1÷1,5 мм и частота колебаний - 50÷100 Гц также обусловлены необходимостью расчленения исходных комплексов на отдельные частички. При повышении частоты колебаний свыше 100 Гц диспергируемые частицы не успевают пройти расстояние между верхней и нижней поверхностями канала в течение одного цикла колебаний, а при уменьшении этой частоты ниже 50 Гц наряду с процессом диспергации могут происходить и процессы коагуляции. Эластичная прокладка на вибрирующей поверхности необходима для предотвращения выпадения диспергируемых частиц в зазор между вибрирующей пластиной и корпусом канала. Длину канала, частоту и амплитуду вибраций увеличивают соответственно от 150 до 300 мм, от 50 до 100 Гц и от 1 до 1,5 мм при возрастании сил взаимодействия между отдельными частицами в комплексах: механического зацепления поверхностного натяжения, ван-дер-ваальсова и электростатического взаимодействий. Конкретные значения длины канала, частоты и амплитуды вибраций определяют экспериментально в зависимости от вида смешиваемых компонентов. Углы наклона каналов к горизонтали выбраны таким образом, чтобы тангенсы этих углов превышали коэффициенты трения смешиваемых компонентов с материалом нижней поверхности каналов в 1,3÷1,5 раза для обеспечения самопроизвольного движения смешиваемых компонентов из зоны питания в зону смешивания, более высокие значения отношений тангенсов углов к коэффициентам трения берут при возрастании доли плоских поверхностей в диспергируемых комплексах, их долю определяют опытным путем.

В зоне смешивания частиц порообразователь и металлический порошок, отражаясь по законам геометрии от двух плоскостей, расположенных под углом 15÷30° к горизонтали, движутся в пересекающихся под углом 60÷90° потоках. При этом активированные единичные мелкие частички металлического порошка оседают на крупных частицах порообразователя. Удержание металлических частиц порообразователем обеспечено не только взаимодействием их активированных поверхностных зон, но и силами поверхностного натяжения, так как перед и в ходе смешивания частицы находятся в среде с относительной влажностью 60÷70%. Повышенные значения углов, под которыми расположены отражательные поверхности, берут при смешивании более крупных частиц, а повышенное значение относительной влажности воздуха - при пониженных ван-дер-ваальсовых взаимодействиях частиц порообразователя и металла в комплексах.

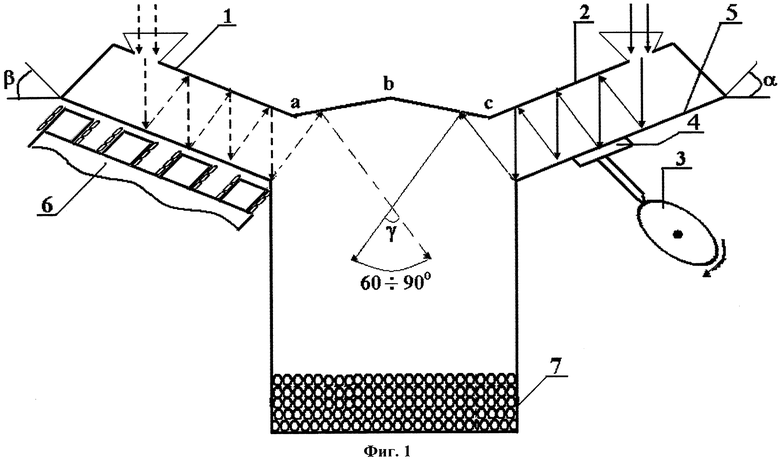

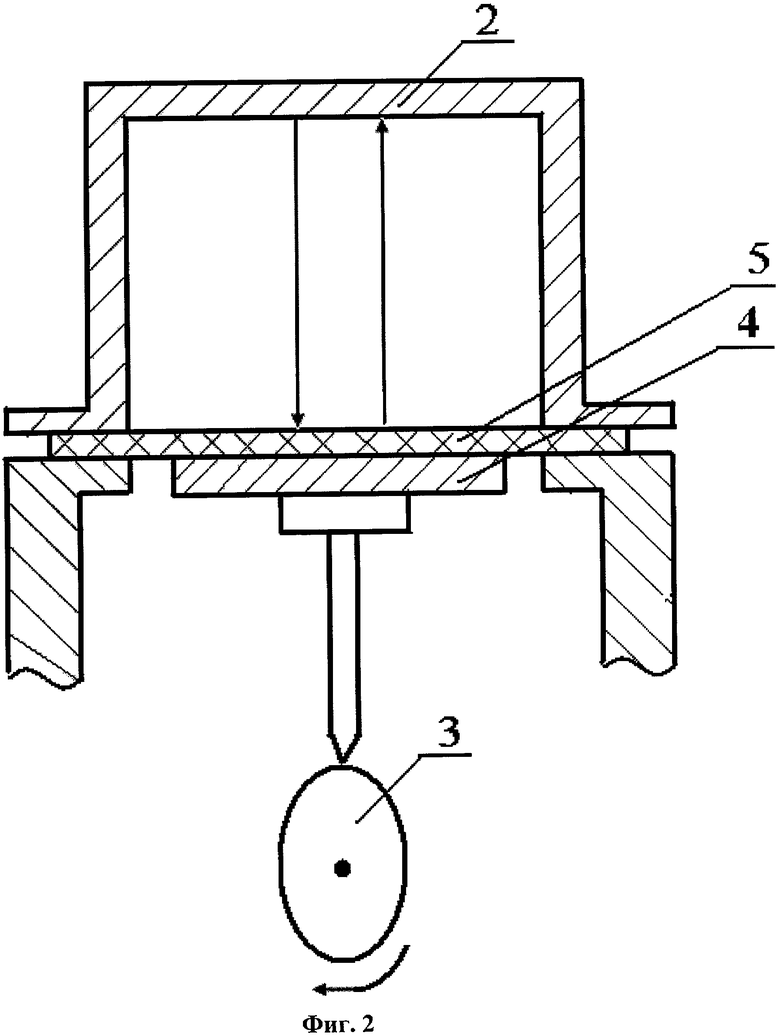

На фиг.1 представлена технологическая схема предлагаемого устройства, а на фиг.2. - сечение канала в зоне расположения кулачкового диспергирующего механизма.

Устройство содержит (фиг.1) канал подачи комплексов частиц порообразователя 1, в который частицы поступают из дозатора (на фиг.1 не показан), а также канал подачи металлического порошка 2, в воронку которого из дозатора (на фиг.1 не показан) поступают комплексы частиц металлического порошка. Под нижней поверхностью канала 2, по которому перемещается металлический порошок, расположен кулачковый механизм 3, обеспечивающий вибрацию пластины 4 (фиг.2) вместе с эластическим покрытием 5 (фиг.2), изготовленным, например, из резины. Под нижней поверхностью канала 1 (фиг.1) расположен электромагнит 6, обеспечивающий вибрацию пластины 4 с эластичным покрытием 5 (фиг.2). Каналы установлены под углами α и β к горизонтали. Тангенсы этих углов превышают коэффициенты трения смешиваемых комплексов по поверхности каналов в 1,3÷1,5 раза, длина каналов составляет 150-300 мм. Частота вибраций пластины 4 (фиг.2), сообщаемая ей кулачковым механизмом 3 или электромагнитом 6 (фиг.1), составляет 50÷100 Гц, а амплитуда 1÷1,5 мм. Угол между потоками частиц порообразователя и металлического порошка в зоне смешивания, равный 60÷90° (фиг.1), обеспечивается расположением отражающих плоскостей ab и bc в зоне смешивания (фиг.1) под углом 15÷30° к горизонтали.

Устройство работает следующим образом. Комплексы частиц порообразователя и металлического порошка из дозатора (на фиг.1 не показаны) поступают в воронки каналов 1 и 2 (фиг.1). Под действием сил гравитации комплексы смещаются вниз к зоне смешивания, а под действием вибрирующей пластин 4 с покрытием 5, электромагнита 6 и кулачкового механизма 3 (фиг.1, 2) совершают возвратно-поступательное движение, ударяясь о верхнюю и нижнюю поверхности каналов-смесителей 1 и 2. Совокупность указанных взаимодействий обуславливает расщепление комплексов на одиночные частицы. Одиночные частицы металлического порошка на последнем этапе движения в канале 2 (фиг.1), отражаясь от плоскости bc (фиг.1), движутся под углом 60÷90° относительно одиночных частиц порообразователя, которые на последнем этапе отражаются от плоскости ab (фиг.1). Одиночные частицы, отделенные от соответствующих комплексов, активированы и при встрече взаимодействуют. Результатом взаимодействия одиночных частиц является оседание мелких частиц металлического порошка на крупных частицах порообразователя. Удержание металлического порошка на порообразователе усиливается силами поверхностного натяжения, возникающими по причине наличия на поверхности частиц полимолекулярного слоя воды. Частицы порообразователя, покрытые мелким металлическим порошком, под действием гравитационных сил скапливаются в сборнике 7, откуда их затем перемещают в пресс-форму.

Пример практического осуществления способа. В качестве порообразователя выбран карбонат натрия, средний размер частиц 700 мкм. Металлический порошок состоял из частичек никеля, средний размер частичек 1,3 мкм. В соответствии с проведенными экспериментами по диспергированию комплексов частота вибраций нижней поверхности каналов-питателей составляла 65 Гц, а амплитуда 1,2 мм. Углы наклона каналов относительно горизонтали составляли 15° и 20° соответственно для частиц Na2CO3 и Ni, тангенсы этих углов превышают коэффициент трения в 1,4 раза. Смешивание порошков проведено при относительной влажности воздуха 65% с предварительной выдержкой этих порошков в течение 6 часов. Отражательная поверхность в зоне смешивания, от которой отражались частицы никеля, была установлена под углом 18°, а от которой отражались частицы Na2CO3 - под углом 22°, такая установка отражательных поверхностей обеспечивала движение смешиваемых частиц под углом у примерно 85°. Поскольку качество смешивания в явном виде выявляется после прессования, то полученные смеси прессовали давлением 300 МПа. Смеси такого же состава получали в соответствии с прототипом, используя высокоскоростной миксер, вращающийся с угловой скоростью 168 с-1. После смесителя полученный порошок сушили и прессовали давлением 300 МПа. Характеристики прессовок, полученные после смешивания компонентов в соответствии с предлагаемым способом и прототипом, представлены в таблице.

Как видно из таблицы, доля металлического порошка, не осевшего на частички порообразователя, а ушедшего на дно пресс-формы под действием гравитационных сил, по причине повышенной в сравнении с порообразователем плотностью и пониженным размером частиц, уменьшилась более чем в два раза при использовании предлагаемого способа в сравнении с прототипом. Более однородное и плотное покрытие металлическим порошком частиц порообразователя после смешивания компонентов обусловило в прессовках, полученных по предлагаемому способу, более высокие значения плотности металлической фазы и прессовки в целом, повышенную в 1,4 раза прочность прессовки, а также пониженное значение пористости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения спеченных изделий из электроэрозионных вольфрамосодержащих нанокомпозиционных порошков | 2018 |

|

RU2681238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МЕТАЛЛИЧЕСКОГО КАРКАСА | 2008 |

|

RU2400551C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО ФИЛЬТРА | 2006 |

|

RU2307723C1 |

| СПОСОБ СОЗДАНИЯ ПОРИСТОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОМ ЭЛЕКТРОПРОВОДЯЩЕМ НОСИТЕЛЕ | 2011 |

|

RU2499332C2 |

| Способ изготовления металлических пористых материалов | 1978 |

|

SU733862A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОРАЗРЯДНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2006 |

|

RU2417137C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ЭЛЕКТРОДА ЩЕЛОЧНОГО ТОПЛИВНОГО ЭЛЕМЕНТА МАТРИЧНОГО ТИПА | 2011 |

|

RU2446514C1 |

Изобретение относится к электротехнической промышленности и может быть использовано на электрохимических предприятиях. Техническим результатом изобретения является повышение эффективности процесса смешивания металлического порошка и порообразователя. Согласно изобретению поступающие на смешивание комплексы из металлических частиц и частиц порообразователя диспергируют в каналах, а потом смешивают в пересекающихся потоках частиц. Тангенсы углов наклона к горизонтали каналов превышают значение коэффициента трения между порошками металла и порообразователей с поверхностью каналов-питателей. Частота и амплитуда вибрации нижних поверхностей каналов обеспечивают диспергирование комплексов смешиваемых материалов. 2 н. и 3 з.п. ф-лы, 1 табл., 2 ил.

1. Способ получения пористой основы электродов аккумуляторов, заключающийся в смешивании металлического порошка с порообразователем, прессовании и их спекании, отличающийся тем, что комплексы из порошков металла и порообразователя подают раздельно, перед смешиванием диспергируют посредством придания им возвратно-поступательного перемещения по каналам смешиваемых компонентов, при этом компонентам придают вибрацию с частотой 50÷100 Гц и амплитудой 1÷1,5 мм, соударение частиц с поверхностями каналов обусловливает расчленение комплексов из частиц порошков на отдельные частицы и активацию этих частиц с возрастанием вероятности осаждения частиц металлического порошка на частицах порообразователя.

2. Способ получения пористой основы электродов аккумуляторов по п.1, отличающийся тем, что смешиваемые компоненты перед диспергированием выдерживают 5÷7 ч при относительной влажности воздуха 60÷70%, процесс смешивания реализуют при такой же относительной влажности воздуха.

3. Способ получения пористой основы электродов аккумуляторов по п.1, отличающийся тем, что движение частиц смешиваемых компонентов в зоне смешивания осуществляют под углом 60÷90° относительно друг друга.

4. Устройство для получения пористой основы электродов аккумуляторов, включающее питатель, смеситель и средство вывода смеси, отличающееся тем, что питатель выполнен из двух наклонных каналов, расположенных симметрично относительно вертикальной оси, нижние стенки каналов установлены с возможностью вибрации и покрыты эластичным материалом, при этом тангенсы углов наклона каналов к горизонтали превышают коэффициенты трения между смешиваемыми компонентами и нижними поверхностями каналов в 1,3÷1,5 раза, а верхняя поверхность смесителя выполнены из двух плоскостей, расположенных под углом 15÷30° к горизонтали.

5. Устройство для получения пористой основы электродов аккумуляторов по п.4, отличающееся тем, что под каналом подачи порообразователя размещен электромагнит, а под каналом подачи металлического порошка - кулачковый механизм с кулачком эллиптической формы, у которого длинная ось превышает короткую на 1÷1,5 мм.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 1993 |

|

RU2080694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПОРИСТОЙ ОСНОВЫ ВОДОРОДНОГО ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1997 |

|

RU2127475C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБРАБОТАННОГО УДОБРЯЮЩЕГО МАТЕРИАЛА ИЛИ ОБОГАЩЕННОГО УДОБРЕНИЕМ СУБСТРАТНОГО МАТЕРИАЛА, ГОТОВОГО К ПРИМЕНЕНИЮ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2094411C1 |

| US 4313972 А, 02.02.1982. | |||

Авторы

Даты

2010-07-27—Публикация

2008-08-04—Подача