Изобретение относится к электротехнической промышленности и может быть использовано на электрохимических предприятиях.

Известен способ изготовления высокопористых материалов [Коломиец Р.В. Спеченные порошковые материалы на основе механохимически активированных порошков никеля [Текст] /Р.В.Коломиец // Известия вузов, Северо-Кавказский регион. Технические науки. - 2005. - №2. - С.74-76], заключающийся в смешивании шихты, основой которой являются никель и хлорид натрия; прессовании шихты при давлении 300÷860 МПа; спекании полученных заготовок при температурах выше температуры плавления NaCl, равной 770°С. Основной недостаток данного способа - нарушение целостности металлического каркаса в процессе спекания. Кроме этого для полученного высокопористого металлического каркаса характерны высокая неоднородность металлической фазы и низкая прочность.

Наиболее близким к предлагаемому является способ изготовления рельефной пористой основы водородного электрода химического источника тока [Патент №212747 РФ, МПК Н01М 4/88. Способ изготовления рельефной пористой основы водородного электрода химического источника тока; заявитель и патентообладатель Сатурн. - №97113581/09; опубликовано 10.03.99]. В соответствии с данным способом 79% (мас.) никеля и 18% (мас.) NaCl смешивают 1 час в среде с 10% (мас.) этилового и 3% (мас.) поливинилового спирта; смесь сушат, а затем прокатывают, полученный прокат спекают 1 час при 600°С, вымывают из него соль при 100°С, сушат, а затем вновь спекают заготовку в течение 1 часа при 820÷830°С. К недостаткам данного способа относятся: необходимость вести прокатку перед первым этапом спекания; низкая прочность прессовок и высокая неоднородность металлической фазы после первого этапа спекания; значительная доля интеркристаллитного разрушения в полученном металлическом каркасе и, как следствие, низкая его прочность; сложность и длительность технологического процесса, низкое значение пористости получаемого каркаса - 50÷55%.

Технический результат, обусловленный данным изобретением, состоит в получении высокопористого металлического каркаса пористостью до 95% с повышенными характеристиками проницаемости и прочности, а также в создании более простой технологии изготовления каркаса.

Технический результат достигается тем, что в способе получения высокопористого металлического каркаса, заключающемся в смешивании порошка никеля с порообразователем, прессовании смеси и последующем спекании ее, смесь порообразователя и порошка никеля нагревают со скоростью 8÷10° в минуту до 200°С и 70÷80° в минуту - до 500-550°С, прессуют и выдерживают при этой температуре 30-40 минут, вынимают из пресс-формы и охлаждают прессовку, нагревают с печью до 870÷880°C, выдерживают 30-40 минут, охлаждают спеченную заготовку до комнатной температуры в печи при 300-350°С 10-15 минут, а затем на воздухе; изотермическую выдержку при 500÷550°С совмещают с процессом двухстороннего изотермического квазистатического прессования, при этом давление от нуля до 300÷350 МПа увеличивают в течение первых десяти минут.

Нагрев смесок до температуры 200°С необходимо вести с небольшой скоростью, так как в этом интервале из них удаляется вода, физически, физико-химически или химически связанная с порообразователем и порошком никеля. При быстром нагреве вода активно испаряется, расширяясь в объеме, что может обусловить разрушение связей между частицами никелевой фазы, возникших в процессе смешивания. В температурном интервале 200-500°С, как это следует из данных дериватографии в смесях металлов с различными солями, например Nа2СО3, никаких фазовых превращений и изменений массы не происходит. В этом температурном интервале скорость нагрева может быть существенно выше в сравнении с интервалом от 20 до 200°С. Если смесь прессовать в интервале температур 500-550°С, то при этом можно достичь сращивания между частицами порошка никеля, так как кроме внешнего давления, например, 300 МПа между асимметрично соприкасающимися частицами размером 0,1÷1 мкм дополнительно возникает лапласово давление, достигающее 400 МПа. При таких давлениях и температуре сращивание частиц никеля возможно по нескольким причинам: никель легко деформирует, так как его предел текучести уменьшается при 500°С в девять раз в сравнении с комнатной температурой; концентрация вакансий с увеличением давления возрастает экспоненциально; увеличивается значение коэффициента диффузии вакансий и самодиффузии атомов никеля. При уменьшении температуры прессования и спекания ниже 500°С процесс деформирования прессовки затруднен, так как возрастает предел текучести никелевой фазы; при возрастании температуры свыше 550°С в отдельных зонах происходит окисление металлических частиц до возникновения перемычек между ними. Окончательное спекание необходимо вести при температуре, превышающей температуру плавления порообразователя, например у Na2CO3 температура плавления равна 854°С. В ходе плавления и вытекания порообразователя внутри металлического каркаса образуются ячейки и каналы между ними. Каркас становится ячеистым и проницаемым. Сформированные в ходе прессования при 500÷550°С связи между металлическими частицами позволяют предотвратить разрушение металлического каркаса в ходе его спекания при температуре 870÷880°С. Для предотвращения появления значительных напряжений в тонкостенном каркасе, которые могут возникнуть в нем при резком охлаждении от 870÷880°C на воздухе, каркас охлаждают в два этапа: в печи при температуре 300÷350°С 10-15 минут, а затем на воздухе.

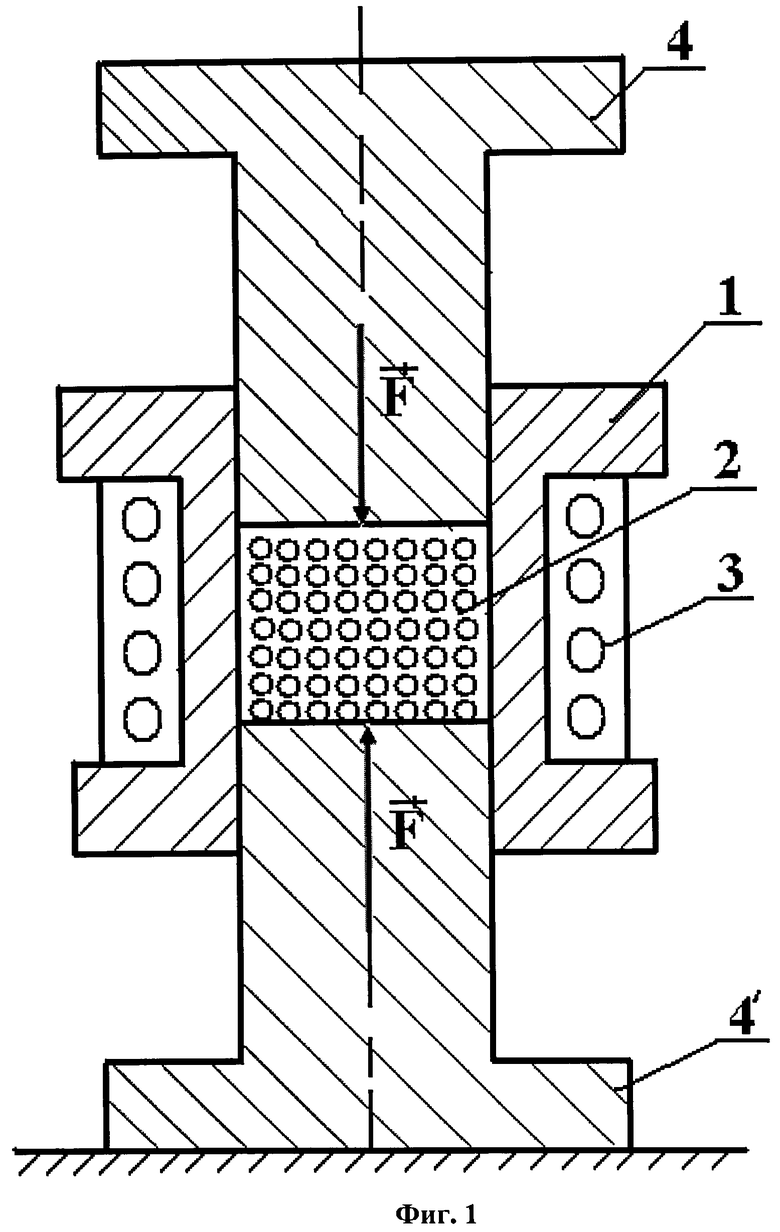

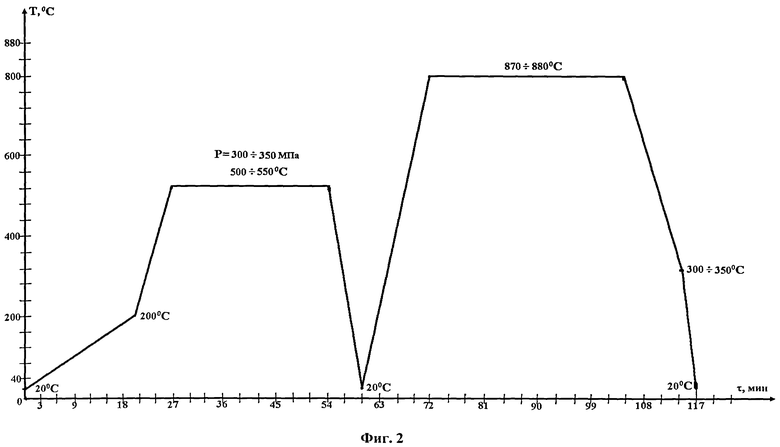

На фиг.1 представлена схема пресс-формы, позволяющей реализовать двухстороннее квазистатическое изотермическое прессование смеси металлического порошка с порообразователем, а на фиг.2 - схема термомеханических процессов получения высокопористого металлического каркаса.

Исходную смесь порообразователя и порошка никеля 2 (фиг.1) помещают в пресс-форму 1 (фиг.1) и нагревают со скоростью 10° в минуту нагревателем 3 (фиг.1) до 200°С (фиг.2), в ходе которого из смеси испаряется вода. Значения скорости 10°/мин и температуры 200°С определены по результатам дифференциального термического анализа из условия минимизации разрушения связей между частицами порошка никеля и порообразователя в связи с выделением пара. Процесс прессования проводят при температуре 500÷550°C давлением Р=300÷350 МПа (фиг.2), создаваемого одновременным движением верхнего 4 и нижнего 4' (фиг.1) пуансонов. Уровни температуры и давления определяют исходя из температурной зависимости свойств прессуемых материалов и особенностей процессов тепломассопереноса в них. Повышенные значения температур - до 550°С и давления - до 350 МПа выбирают для прессовок с более толстой стенкой металлического каркаса на основе имеющихся экспериментальных данных о влиянии доли никелевой фазы на свойства получаемых прессовок. Квазистатичность давления обеспечивают низкой скоростью его возрастания - около 0,5 МПа/с (0,05 кг/мм2·с) в течение первых десяти минут выдержки при 500÷550°С и неизменностью давления в течение последующих 20-30 минут выдержки при этой температуре.

После получения и частичного спекания прессовки ее вынимают из пресс-формы и нагревают с печью до 870÷880°С (фиг.2) для завершения процесса спекания в течение 30-40 минут в защитной атмосфере и обеспечения плавления, а также свободного вытекания порообразователя из образующегося металлического каркаса. Охлаждают каркас до комнатной температуры первые десять минут в печи при 300÷350°С, а затем на воздухе (фиг.2). Температуру спекания увеличивают с 870 до 880°С, время выдержки при этой температуре с 30 до 40 минут, а температуру печи для охлаждения каркаса на первом этапе с 300 до 350°С, время выдержки с 10 до 15 минут каркаса на первом этапе с 300 до 350°С, время выдержки с 10 до 15 минут при возрастании толщины стенок в каркасе. При снижении температуры спекания ниже 870°С и времени выдержки при этой температуре менее 30 минут не происходит в полной мере спекания заготовки, а при возрастании температуры спекания свыше 880°С и времени выдержки более 40 минут происходит окисление стыков между металлическими частицами каркаса. Повышенную температуру до 350°С на первом этапе охлаждения выбирают для более толстостенных каркасов, так как в них возрастает уровень напряжений, возникающих при охлаждении. Более высокая температура в печи для охлаждения каркаса позволяет снизить скорость охлаждения его после 870÷880°С.

Пример конкретного осуществления способа. Металлический каркас был получен с использованием в качестве порообразователя карбоната натрия, размер частиц которого составлял 650 мкм, и порошка никеля со средним размером частиц 1,2 мкм. Смесь 90% (объемные) Na2CO3 и 10% (объемные) Ni нагревали в пресс-форме до 200°С со скоростью 10° в минуту, а затем со скоростью 75° в минуту до 520°С. При 520° смесь выдерживали 30 минут, при этом в течение первых десяти минут давление в зоне расположения смеси увеличили от 0 до 300 МПа. Затем прессовка была удалена из пресс-формы и охлаждена до комнатной температуры, после чего в защитной атмосфере нагрета в печи до температуры 870°С и выдержана при этой температуре 35 минут. Охлаждение спеченной заготовки проведено в печи 300°С 10 минут, а затем на воздухе до комнатной температуры. Высокопористый каркас был получен также в соответствии с прототипом. Характеристики высокопористых каркасов, полученных по предлагаемому способу и в соответствии с прототипом, представлены в таблице.

Относительная прочность на изгиб получена умножением абсолютного ее значения на пористость каркаса, а относительное удельное электросопротивление - делением его абсолютного значения на пористость каркаса.

Как видно из таблицы, предлагаемый способ позволяет получить металлический каркас с повышенными в 1,6 раза пористостью, в 2,8 раза проницаемостью и в два раза относительной прочностью. Относительное удельное электросопротивление образцов примерно одинаково.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

| Способ получения высокопористого пенометалла | 2019 |

|

RU2759459C2 |

| Способ получения пористых и проницаемых заготовок кольцевой формы из сверхупругого сплава системы титан-цирконий-ниобий | 2021 |

|

RU2765044C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТЫХ МАТЕРИАЛОВ | 2010 |

|

RU2432228C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ОСНОВЫ ЭЛЕКТРОДОВ АККУМУЛЯТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2395870C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПСЕВДОСПЛАВА | 2014 |

|

RU2556154C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ЗАГОТОВОК ИЗ ТЯЖЕЛЫХ СПЛАВОВ НА ОСНОВЕ ВОЛЬФРАМА | 2015 |

|

RU2582166C1 |

| Способ получения пористого спеченногоМАТЕРиАлА | 1979 |

|

SU801986A1 |

Изобретение относится к порошковой металлургии, в частности к получению высокопористых никелевых материалов. Может применяться в электротехнической промышленности. Смесь порошка никеля с порообразователем прессуют при температуре 500-550°С, давлении 300-350 МПа в течение 30-40 минут. Нагрев до температуры прессования осуществляют со скоростью 8÷10°/мин до 200°С, а затем со скоростью 70÷80°/мин до 500-550°С. Прессовку вынимают из пресс-формы и охлаждают, после чего прессовку нагревают с печью до 870÷880°С и выдерживают 30-40 минут. Спеченную заготовку охлаждают первые 10-15 минут в печи при температуре печи 300-350°С, а затем на воздухе до комнатной температуры. Полученный материал имеет пористость до 95% и высокие характеристики проницаемости и прочности. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения высокопористого никелевого каркаса, включающий смешивание порошка никеля с порообразователем, прессование полученной смеси и спекание, отличающийся тем, что прессование смеси проводят при температуре 500-550°С, давлении 300-350 МПа в течение 30-40 мин, причем нагрев до температуры прессования осуществляют со скоростью 8÷10°/мин до 200°С, а затем со скоростью 70÷80°/мин до 500-550°С, полученную прессовку вынимают из пресс-формы и охлаждают, после чего прессовку нагревают с печью до 870÷880°С и выдерживают 30-40 мин, а спеченную заготовку охлаждают первые 10-15 мин в печи при температуре печи 300-350°С, а затем на воздухе до комнатной температуры.

2. Способ по п.1, отличающийся тем, что прессование осуществляют путем двухстороннего изотермического квазистатического прессования, при этом давление увеличивают от нуля до 300÷350 МПа в течение десяти минут.

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПОРИСТОЙ ОСНОВЫ ВОДОРОДНОГО ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1997 |

|

RU2127475C1 |

| Способ получения пористого порошкового материала | 1988 |

|

SU1659177A1 |

| Способ изготовления пористой основы электрода для химического источника тока | 1982 |

|

SU1087018A1 |

| Полосковая антенна | 1990 |

|

SU1730697A1 |

| GB 735084 A, 10.08.1955 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2010-09-27—Публикация

2008-08-04—Подача