1

Изобретение относится к порошковой металлургии и может быть использовано для изготовления фильтров, электродов и различных элементов электровакуумной и полупроводниковой .

Известен способ получения изделий контролируемой пористостью, заключающийся в том, что в порошок основного материала перед прессованием вводят порообразователь, который удаляется в процессе спекания за счет испарения

1.

Известен способ изготовления пористого углеродисто-металлического композиционного материала для теплоизоляции зданий, самолетов, автомобилей и т. п., по которому порошок легкого металла преимущественно алюминия, смешивают с 2-50% термореактивной смолы и 1-10% порообразователя, затем спекают при 650-850°С с удалением порообра зователя 2.

Полученный пористый материал содер - жит загрязнения в вице органической

термореактивной смолы, т. е. является чисто металлическим.

Наиболее близким по технической . сущности к предлагаемому изобретеншо .является способ получения пористых вольфрамоЬых дисков для термокатодов, П.О которому из порошков вольфрама и фторидов иттрия или лантана готовят смесь, которую прессуют в диски и спекают в вакууме при 200О-250О С. При этом фториды испаряются, что способствует увеличению объема открытых пор

3.

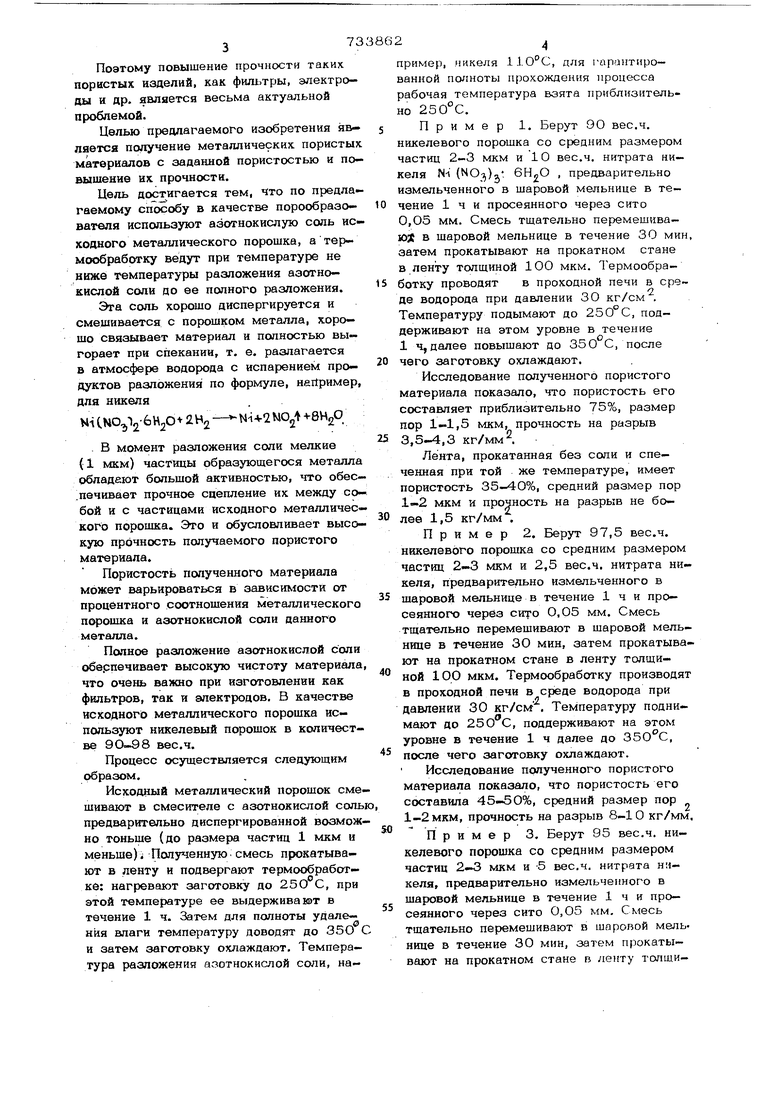

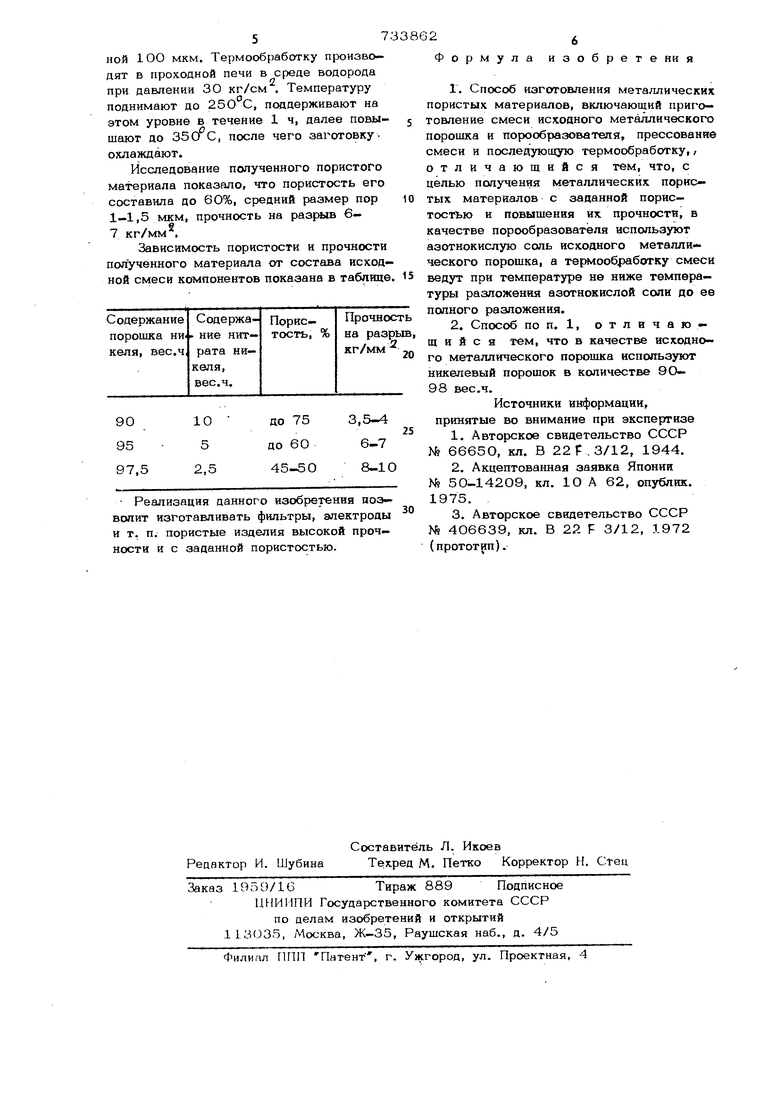

Недостатки этого способа COCTOSTT в следующем: применяемые в качестве по- рообразователя фториды токсичны, что особенно опасно при их испарении; фториды агрессивны по отношению к материалам оснастки, что усложняет и удорожает ее изготовление; применение порообразователя ведет к образованию пор в изготавливаемом материале и неизбежно снижает его прочность. Поэтому повышение прочности таких пористых изделий, как , электроды и др. является весьма актуальной проблемов. Целью предлагаемого изобретения яв ляется получение металлических пористы материалов с заданной пористостью и по вышение их прочности. Цель достигается тем, что по предла гаемому способу в качестве порообразователя используют азотнокислую соль ис ходного металлического порошка, а термообработку ведут при температуре не ниже температуры разложения азотнокислой соли до ее полного разложения. Эта соль хорошо диспергируется и смешивается с порошком металла, хорошо связывает материал и полностью выгорает при спекании, т. е. разлагается в атмосфере водорода с испарением продуктов разложения по формуле, найример для никеля N-itNO, SHgO - В момент разложения соли мелкие (1 мкм) частицы образующегося металл обладают большой активностью, что обес печивает прочное сцепление их между со бой и с частицами исходного металличес кого порошка. Это и обусловливает высо кую прочность получаемого пористого материала. Пористость полученного материала может варьироваться в зависик1ости от процентного соотношения металлического порошка и азотнокислой соли данного металла. Полное разложение азотнокислой соли оберпечивает высокую чистоту материала что очень важно при изготовлении как фильтров, так и электродов. В качестве исходного металлического порошка используют никелевый порошок в количестве 9О-98 вес.ч. Процесс осуществляется следующим образом. Исходный металлический порошок сме шивают в смесителе с азотнокислой соль предварительно диспергированной возмож но тоньше (до размера частиц 1 мкм и меньше) i Полученную смесь прокатывают в ленту и подвергают термообработке: нагревают заготовку до , при этой температуре ее выдерживают в течение 1 ч. Затем для полноты удаления влаги температуру доводят до 35О и затем заготовку охлаждают. Температура разложения азотнокислой соли, например, никеля , для 1араитнро- ванной полноты прохождения процесса рабочая температура взята приблизительно 250°С. Пример 1. Берут 9О вес.ч. никелевого порошка со средним размером частиц 2-3 мкм и 10 вес.ч. нитрата никеля Ж (NOji)j, , предварительно измельченного в шаровой мельнице в те чение 1 ч и просеянного через сито 0,О5 мм. Смесь тщательно перюмешива- юх в шаровой мельнице в течение 30 мин, затем прокатывают на прокатном стане в ленту толщиной 100 мкм. Термообработку проводят в проходной печи в среде водорода при давлении ЗО кг/см Я Температуру подымают до 250°С, поддерживаютна этом уровне в течение 1 ч,далее повышают до 350 С, после чего заготовку охлаждают. Исследование полученного пористого материала показало, что пористость его составляет приблизительно 75%, размер пор 1-1,5 мкм, прочность на разрыв 3,5-4,3 кг/мм . Лента, прокатанная без соли и спеченная при той же температуре, имеет пористость 35-4О%, средний размер пор 1-2 мкм и прочность на разрыв не бопрочность на разрыв не лее 1,5 кг/мм , Пример 2, Берут 97,5 вес.ч. никелевого порошка со средним размером частиц 2-3 мкм и 2,5 вес.ч. нитрата никеля, предварительно измельченного в шаровой мельнице в течение 1 ч и просеянного чербз ситро 0,05 мм. Смесь тщательно перемешивают в шаровой мельнице в течение ЗО мин, затем прокатывают на прокатном стане в ленту толщиной 100 мкм. Термообработку производят в проходной печи в среде водорода при давлении 30 кг/см . Температуру поднимают до 250 С, поддерживают на этом уровне в течение 1 ч далее до , после чего заготовку охлаждают. Исследование полученного пористого материала показало, что пористость его составила 45-5О%, средний размер пор 1-2 мкм, прочность на разрыв 8-10 кг/мм. Пример 3. Берут 95 вес.ч. никелевого порошка со средним размером частиц 2-3 мкм и -5 вес.ч. нитрата никеля, предварительно измельченного в шаровой мельнице в течение 1 ч и просеянного через сито 0,О5 мм. Смесь тщательно перемешивают в шаровой мельнице в течение 30 мин, затем прокатывают на прокатном стане в ленту толщи- ной 1ОО мкм. Термообработку производят в проходной печи в среде водорода при давлении 30 кг/см . Температуру поднимают до 250 С, поддерживают на этом уровне в течение 1 ч, далее повышают до , после чего заготовку, охлаждают. Исследование полученного пористого материала показало, что пористость его составила до 60%, средний размер пор 1-1,5 мкм, прочность на разрьт 67 кг/мм . Зависимость пористости и прочности полученного материала от состава исход ной смеси компонентов показана в таблиц Реализация данного изобретения поз БОЛИТ изготавливать фильтры, электроды и т. п. пористые изделия высокой прочности и с заданной пористостью. Формула изобретения Г. Способ изготовления металлических пористых материалов, включающий приготовление смеси исходного металлического порошка и порообразователя, прессование смеси и последующую термообработку,, отличающийся тем, что, с целью получения металлических пористых материалов с заданной пористостью и повышения их прочности, в качестве порообразоват эля используют азотнокислую соль исходного металлического порошка, а термообработку смеси ведут при температуре не ниже температуры разложения азотнокислой соли до ее полного разложения. 2. Способ по п. 1, отличающийся тем, что в качестве исходного металлического порошка используют никелевый порошок в количестве 9О- 98 вес.ч. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №66650, кл. В 22 Р. 3/12, 1944. 2.Акцептованная заявка Японии № 50-142О9, кл. 1О А 62, опублик. 1975. 3.Авторское свидетельство СССР fe 406639, кл. В 22 F 3/12, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНЫХ ЭЛЕКТРОДОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРОВ | 1993 |

|

RU2080694C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ ОСНОВЫ БЕЗЛАМЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА | 1992 |

|

RU2040831C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНОЙ ПОРИСТОЙ ОСНОВЫ ВОДОРОДНОГО ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1997 |

|

RU2127475C1 |

| Способ получения пористого спеченногоМАТЕРиАлА | 1979 |

|

SU801986A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ЭЛЕКТРОДА ЩЕЛОЧНОГО ТОПЛИВНОГО ЭЛЕМЕНТА МАТРИЧНОГО ТИПА | 2011 |

|

RU2446514C1 |

| Способ получения высокотемпературного лазернопрототипируемого керамического материала | 2022 |

|

RU2806080C1 |

| Способ получения объемного композиционного материала никель - диоксид циркония с повышенной устойчивостью к окислению | 2018 |

|

RU2704343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| Способ изготовления катодной пластины для топливного элемента с расплавленным карбонатным электролитом | 2024 |

|

RU2834013C1 |

Авторы

Даты

1980-05-15—Публикация

1978-12-18—Подача