Изобретение относится к области уничтожения химического оружия, а именно к способам переработки реакционных масс (РМ), образующихся при уничтожении люизита методом щелочного гидролиза, а также продуктов, получаемых из РМ при упаривании - «арсенита натрия гидролизного» (АНГ) или при электролизе РМ-католита отработанного [1, 2].

Получающаяся РМ, отвечающая по техническим требованиям ТУ 2112-123-04872702-2002, содержит основные нормируемые компоненты: арсенит натрия, хлорид натрия, гидроксид натрия, механические нерастворимые в воде примеси, воду, в качестве примесей присутствуют арсенат натрия, карбонат и силикат натрия, тяжелые металлы (железо, медь), окрашенные полимерообразные органические соединения и другие компоненты.

Известен способ переработки РМ в арсенат натрия [3] путем ее обработки при нагревании водным раствором перекисью водорода с последующим упариванием до содержания арсенат-иона в реакционной смеси 120 г/кг, охлаждением раствора при рН>13 до начала кристализации арсената натрия и отделением последнего фильтрованием.

Na3AsO3+H2O2→Na3AsO4+Н2О

К достоинствам способа можно отнести простоту аппаратурного оформления процесса, дешевизну и доступность используемых реагентов, возможность получения коммерческого продукта - арсената натрия. Вместе с тем данный способ имеет существенные недостатки: взрывоопасность при работе с перекисью водорода при нагревании, получение мышьяксодержащих сточных вод после стадии фильтрования, ограничения применения арсената натрия в народном хозяйстве, отсутствие технических решений по удалению загрязненного хлорида натрия и других примесей.

Разновидностью способа переработки РМ, связанного с получением арсенатов, является техническое решение [4].

Предложенный способ переработки РМ заключается в выделении металлического мышьяка путем окисления арсенита натрия в арсенат натрия перекисью водорода при нагревании с последующим осаждением хлоридом кальция в форме трудно растворимого арсената кальция. Полученный арсенат кальция может или храниться, или подвергаться дальнейшей переработке в металлический мышьяк путем нагревания с фосфористой кислотой в среде избытка фосфорной кислоты.

На первой стадии содержащийся в водном растворе арсенит натрия окисляют до арсената 30% перекисью водорода при температуре 60°С:

Na3AsO3+H2O2→Na3AsO4+Н2О

На второй стадии арсенаты осаждают в виде арсенатов кальция добавлением 1,5-2 мольного избытка хлорида кальция при температуре 100°С, арсенаты кальция отфильтровывают:

2Na3AsO4+3CaCl2→Са3(AsO4)2↓+6NaCl

На третьей стадии проводят восстановление арсенатов кальция, взятых в виде осадка, до элементного мышьяка фосфористой кислотой, взятой в количестве 150% от арсената кальция, в среде фосфорной кислоты, взятой в количестве 400% от арсената кальция, при температуре 80-150°С.

Са3(AsO4)2↓+5Н3РО3+5H3PO4→2As↓+3Са(H2PO4)2+3Н2О

К недостаткам способа относится возможность образования высоко токсичных и взрывоопасных соединений - арсина и фосфина на стадии получения мышьяка; трудность регулирования температуры в заданном интервале на стадии окисления арсенита натрия пероксидом водорода (реакция экзотермическая) и возможность разложения последнего; образование отхода - фосфата кальция, загрязненного мышьяком, большие количества токсичного отхода мышьяксодержащей смеси кислот фосфора, образование отходов солей фосфата кальция и хлорида натрия, загрязненных мышьяком и кислотами, а также кислых сточных вод, образующихся при фильтровании и промывке промежуточных и целевых продуктов.

Известен также способ переработки РМ в сульфид мышьяка действием раствора соляной кислоты и сульфида натрия при рН 1-4 среды, температурах 15÷50°С и времени перемешивания 10-60 мин [5].

2Na3AsO3+12НС1+3Na2S→As2S3↓+12NaCl+6H2O

Полученный осадок сульфида мышьяка направляется на хранение. Недостатком способа является получение продукта - сульфида мышьяка, который не используется в прямом назначении в народном хозяйстве и должен впоследствии дополнительными химическими процессами быть переведен в другие промышленно полезные соединения, например оксид мышьяка (III), a также образование сульфидных кислых стоков, требующих очистки.

В настоящее время в качестве промышленного способа переработки РМ выбран электрохимический процесс с получением элементного мышьяка [2].

Сами авторы отмечают, что предложенный способ электролиза имеет ряд недостатков: энергоемкость, сложность технического оформления процесса электролиза из-за образования высоко токсичных и взрывоопасных соединений (арсина, хлора, водорода и кислорода), низкая производительность, что позволяет применять данный метод для переработки РМ, получаемой при уничтожении сравнительно небольшого количества люизита.

Наиболее широко используемым мышьяксодержащим продуктом в народном хозяйстве является оксид мышьяка (III), ежегодная потребность в котором на отечественном и мировом рынках высока и с каждым годом растет.

В плане реализации указанного подхода был разработан способ переработки РМ [6], который направлен на получение технического оксида мышьяка (III).

В этом способе РМ отделяют от механических примесей путем фильтрования, подвергают процессу упаривания примерно 40% избыточной воды, а далее при перемешивании обрабатывают раствором соляной кислоты для обеспечения кислотности по рН, равной 7, для перевода арсенита натрия в оксид мышьяка (III) по реакции:

2Na3AsO3+6НСl→As2O3↓+6NaCl+3H2O

К полученному нейтральному по кислотности раствору добавляют 60% раствор серной кислоты до рН среды, равной 1÷5. Этот процесс подкисления проводится не только для создания кислой среды, но и для предотвращения образования растворимого хлорида мышьяка. Полученный осадок выдерживают в реакторе в течение одного часа при температуре окружающей среды, отфильтровывают и сушат.

К фильтрату после отделения и промывки осадка добавляют щелочь до рН среды, равного 10, и подвергают процессу упаривания для удаления большей части воды (до 90%), что приводит к кристаллизации хлорида натрия. Соль отделяют на фильтре и после промывки ее холодным 5% раствором НС1 направляют на сушку и хранение. Остаточную часть фильтрата, содержащую некоторое количество оксида мышьяка (III) (за счет собственной растворимости), направляют в емкость, в которой готовится 60% раствор серной кислоты, которая используется в следующем цикле осаждения оксида мышьяка.

Способ утилизации РМ обладает следующими достоинствами: простота технологического оформления процесса, реализуемого на основе стандартного химического оборудования; использование доступных химических реактивов (водные растворы щелочей и кислот); конечный продукт может быть реализован в коммерческих целях.

Однако способ был разработан применительно к модельным системам, и он не учитывал наличие в реальных объектах соединений мышьяка (V), карбоната и силиката натрия, а также примесей органических соединений.

Наиболее близким по технической сущности и достигаемому эффекту (прототипом) является способ переработки АНГ, который был направлен на получение технических продуктов - оксида мышьяка и хлорида натрия [7].

В этом способе АНГ растворяется в водном растворе соляной кислоты до создания рН системы, равной 8.0-9.0 единиц. После установления состояния равновесия (~1÷1.5 часа перемешивания) производят фильтрование системы с получением первого фильтрата и осадка «нерастворимых в воде веществ» и хлорида натрия.

Полученный осадок «нерастворимых в воде веществ» и хлорида натрия последовательно промывается тремя порциями 20% раствора хлорида натрия, первая из которых соединяется с первым фильтратом, а две другие направляются в начало процесса на растворение АНГ, формируя принцип замкнутого цикла по токсичным реагентам. Получают второй объединенный фильтрат и основной первый осадок хлорида натрия.

Второй объединенный фильтрат подвергается обработке 20% раствором хлорида лития, переводящим соединения мышьяка (V) в малорастворимую форму - арсенат лития. Отделенный осадок арсената лития растворяется в крепкой соляной кислоте, и образующаяся мышьяковая кислота восстанавливается в трихлорид мышьяка комбинированным составом восстановителей - йодидом натрия и солянокислым гидразином.

Фильтрат после отделения арсената лития (Li3AsO4) направляется на операцию упаривания с получением системы, содержащей раствор арсенита натрия в концентрации 25.0÷30.0 мас.% и второй осадок хлорида натрия. Второй осадок хлорида натрия соединяется с основным первым осадком хлорида натрия, полученным при растворении АНГ в растворе соляной кислоты, а фильтрат направляется на операцию нейтрализации арсенита натрия раствором трихлорида мышьяка и соляной кислоты по реакциям:

Na3AsO3+AsCl3→As2O3↓+3NaCl

2Na3AsO3+6HCl→As2O3↓+6NaCl+3H2O

Осадок оксида мышьяка отделяется от оставшегося фильтрата, который направляется в начало процесса на растворение АНГ, промывается холодной водой и направляется на очистку от окклюдированного хлорида натрия методом репульпирования. Описанный подход позволяется получать товарные продукты марки технический и рафинированный 2 сорт.

Объединенные первый и второй осадки хлорида натрия отмываются от адсорбированных соединений мышьяка и растворяются в воде с получением 20% раствора хлорида натрия. Данный раствор последовательно подвергается процессу очистки от соединений мышьяка химическими и адсорбционными методами.

Сущность химического метода состоит в окислении присутствующих в растворе арсенит-ионов в арсенаты действием гипохлорита натрия, с дальнейшим осаждением малорастворимого арсената железа:

Na3AsO3+NaOCl→Na3AsO4+NaCl

Na3AsO4+FeCl3→FeAsO4↓+3NaCl

Фильтрат после отделения арсената железа (FeAsO4), направляется на адсорбционную очистку с применением сорбента марки ГЖ-35 и далее на процесс вакуумной выпарки и сушки образующейся суспензии. Получаемый технический хлорид натрия содержит до 96 мас.% основного вещества и применяется для получения буровых растворов и в хлорной промышленности.

Описанный способ переработки АНГ обладает следующими достоинствами: простотой технологического оформления процесса, реализуемого на основе стандартного химического оборудования; мягкими условиями проведения процесса; удовлетворительными экологическими показателями при реализации принципа замкнутого цикла по токсичным реагентам, использованием доступных и дешевых химических реагентов.

Однако указанный способ не позволяет полностью исключить на стадии восстановления арсената лития выделение летучего и токсичного треххлористого мышьяка, выделяющийся при окислении гидразина газообразный азот может способствовать повышенному газовому выносу треххлористого мышьяка в рабочую зону и атмосферу. Кроме того, в водную систему вносятся дополнительные нежелательные примеси солей лития и йода. Ионы йода в присутствии кислорода и при наличии щелочной среды на последующих стадиях процесса могут приводить к окислению части трехвалентного мышьяка обратно в пятивалентный, что снижает эффективность стадии восстановления.

Задачей изобретения является повышение эффективности способа, упрощение процесса, расширение номенклатуры и повышение качества получаемых технических продуктов, повышение экологической безопасности процесса путем нахождения технических решений по физико-химическому удалению окрашивающих примесей, необратимому восстановлению пятивалентного мышьяка, исключению возможности образования и выноса из системы летучего и токсичного треххлористого мышьяка, по дополнительной очистке раствора хлорида натрия от соединений мышьяка путем его извлечения в виде элементного мышьяка, что приведет к снижению токсичных выбросов, сбросов и отходов.

Поставленная задача решается следующим образом. В способе переработки реакционных масс, образующихся при щелочном гидролизе люизита, включающим восстановление соединений мышьяка (V) в соединения мышьяка (III), последующее выпаривание фильтрата, отделение из упаренного фильтрата осадка хлорида натрия и нерастворимых в воде веществ путем фильтрования, осаждение из полученного фильтрата оксида мышьяка и его очистку до необходимой степени чистоты путем репульпирования, растворения осадка хлорида натрия в воде и очистку полученного раствора от соединений мышьяка, согласно решению ведут два процесса восстановления, в первом процессе восстанавливают соединения мышьяка (V) в соединения мышьяка (III) при рН среды, равном 3-4, восстановителем, взятым в соотношении 1.5÷2.5 на 1 по отношению к мышьяку (V), в качестве восстановителя используют сульфит, или бисульфит, или пиросульфит натрия, или ронгалит, или их смеси, во втором процессе восстанавливают соединения мышьяка (III) и (V) в элементный мышьяк, очищая тем самым раствор хлорида натрия от соединений мышьяка, а в качестве восстановителя используют диоксид тиомочевины (ДТМ), или дитионит натрия или цинка, или их смеси, которые берут в соотношении 2.1÷2.5 на 1 по отношению к общему мышьяку, а процесс восстановления ведут в интервале температур от 20 до 100°С при непрерывном перемешивании и дозировании реагента в течение 3.0÷5.0 часов, для фильтрования раствора арсенита натрия используют 0,5÷3,0 см слой микроцеллюлозы и углеродоволокнистой ткани для отделения нерастворимых в воде веществ, окрашивающих примесей, примесей металлов, получаемые при реализации процессов оксид мышьяка и элементный мышьяк подвергают очистке методом репульпирования, который заключается в отмывке осадка в среде водных разбавленных растворов минеральных кислот и воды, проводимой в ультразвуковом поле, после репульпирования осадки отделяют фильтрованием, осадок элементного мышьяка дополнительно промывают на фильтре этиловым спиртом, а затем прессуют в пресс-форме с давлением не менее 70 кН и окончательно сушат в вакууме при температуре от 20 до 200°С.

Раствор хлорида натрия, содержащий остаточные количества соединений мышьяка, направляется на сорбционную очистку, далее на вакуумную выпарку и сушку получаемого технического продукта.

Поскольку отдельные стадии процесса позволяют получать разные продукты и в определенном смысле дополняют друг друга, то в случае необходимости можно при реализации технологии сделать акцент на одном из продуктов, например, для получения элементного мышьяка оставить только второй процесс восстановления, а для получения оксида мышьяка - первый процесс восстановления. Кроме того, поскольку во втором процессе восстановления применяемые реагенты позволяют восстанавливать как соединения мышьяка (III), так и соединения мышьяка (V), то в случае малого содержания мышьяка (V) в РМ первый процесс восстановления можно исключить.

Предложенный способ предполагает использование в качестве восстановителей реагентов из разряда наиболее дешевых, позволяющих проводить восстановление в одну стадию, что повышает экономическую эффективность процесса. Очистка растворов хлорида натрия от мышьяка с получением элементного мышьяка расширяет номенклатуру получаемых технических продуктов. Исключение из процесса хлорида лития, иодида натрия, гидразина повышает надежность процесса за счет исключения возможности окисления части соединений мышьяка (III) в соединения мышьяка (V), что приводит к повышению технических и экологических показателей процесса за счет уменьшения загрязняющих примесей в конечных продуктах, более полного выделения мышьяка в виде технических продуктов и отсутствия газообразных и летучих мышьяксодержащих веществ и как следствие - уменьшение количества вредных выбросов, сбросов, отходов при проведении процесса.

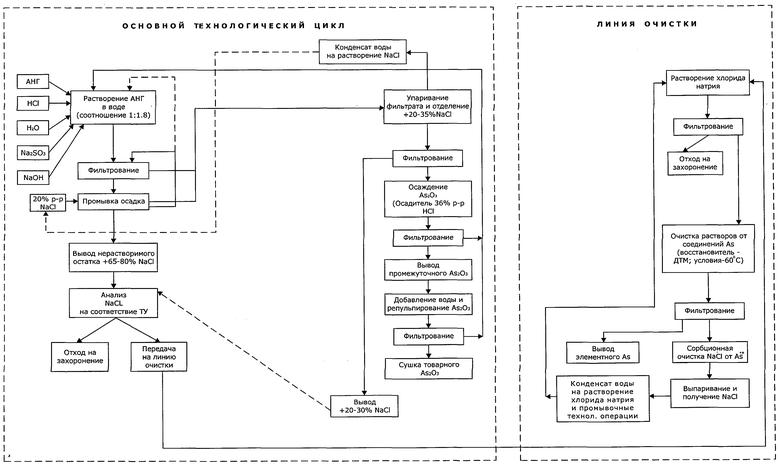

Предлагаемое решение проиллюстрировано чертежом, на котором представлена схема базового процесса получения товарного оксида мышьяка, элементного мышьяка и хлорида натрия с указанием основных блоков, материальных потоков, оборота воды в технологическом цикле.

Предлагаемый способ переработки РМ, образующихся при щелочном гидролизе люизита, поясняется следующими примерами.

Пример 1. 12 кг РМ фильтровали через 1,5 см слой микроцеллюлозы и углеродоволокнистой ткани для отделения «нерастворимых в воде веществ», окрашивающих примесей. Фильтрат подвергли процессу упаривания приблизительно в 3 раза с получением раствора, содержащего арсенит натрия в концентрации 29 мас.%. Выпавший осадок хлорида натрия с примесью мышьяка отфильтровали, масса влажного осадка (25% влаги) составила 0.52 кг. Раствор арсенита натрия после отделения хлорида натрия нейтрализовали 1.9 кг соляной кислоты и получили 0.38 кг технического оксида мышьяка белого цвета, содержащего 95.7% основного вещества.

Фильтрат после отделения оксида мышьяка поступает на дальнейшую очистку от мышьяка и в переработку в хлорид натрия. К 3.5 кг фильтрата, содержащего мышьяк в концентрации 6.3 мас.%, добавили при перемешивании в течение 4-х часов и температуре 60-65°С 504 г ДТМ.

Выпавший осадок элементного мышьяка промыли 1 раз 300 мл 0.5%-раствором NaOH, 2-4 раза по 300 мл водой до отрицательной йодной реакции, репульпирование проводили в воде в УЗ-ванне при температуре 40°С, осадок отфильтровывали, промывали на фильтре 80 мл этилового спирта. Остаточные количества жидкости из осадка мышьяка удаляли путем прессования в пресс-форме с давлением не менее 70кН. Окончательную сушку элементного мышьяка осуществляли в вакууме при температуре 150°С. Полученный элементный мышьяк массой 199 г, был идентифицирован рентгенофлуоресцентным методом по линии Кβ с длиной волны 1057 мÅ. По данным химического анализа он содержал 97.8 мас.% основного вещества.

Очищенный раствор хлорида натрия, отделенный от элементного мышьяка и содержащий остаточные количества растворенного мышьяка, направлялся на операцию адсорбционной очистки с последующим получением хлорида натрия, как описано в прототипе.

Пример 2. К 5 кг АНГ добавили 5 кг воды и 3.2 кг раствора 35% соляной кислоты. В полученный раствор добавили 0.32 кг сульфита натрия, раствор перемешивали в течение 0,5 часа, добавили 0.6 кг раствора 35% соляной кислоты до рН, равной 3-4, раствор перемешивали в течение 1 часа, добавили 3.3 кг раствора 50% натриевой щелочи до рН, равной 8,5-9, раствор перемешивали в течение 1 часа и далее направили на операцию отделения осадка, состоящего из «нерастворимых в воде веществ», окрашивающих примесей, хлорида натрия, от фильтрата путем фильтрования раствора через 1,5 см слой микроцеллюлозы и углеродоволокнистой ткани. Общая масса влажного осадка (25% влаги) составила 4.1 кг.

16 кг фильтрата, содержащего Na2HAsO3, NaCl и NaOH, подвергли процессу упаривания с получением раствора, содержащего арсенит натрия в концентрации 27.5 мас.%. Раствор арсенита натрия после отделения хлорида натрия нейтрализовали 2.65 кг соляной кислоты, полученный осадок репульпировали в воде с использованием УЗ-ванны, получили 1.12 кг технического оксида мышьяка белого цвета, содержащего 96.2% основного вещества.

Фильтрат направили на дальнейшую очистку от мышьяка и в переработку в хлорид натрия. К 4.1 кг осадка добавили 10 кг воды с целью вымывания хлорида натрия и формирования 20% раствора хлорида натрия. Нерастворенный осадок массой 1.6 кг в виде пасты отделили с фильтра и направили на утилизацию.

К 16 кг 20% раствора NaCl добавили 87 г ДТМ при перемешивании в течение 4-х часов и температуре 60-65°С.

Выпавший осадок элементного мышьяка промыли 1 раз 60 мл 0.5% раствором NaOH, 2-4 раза по 70 мл водой до отрицательной йодной реакции, репульпирование проводили в воде в УЗ-ванне при температуре 40°С, осадок отфильтровали, промыли на фильтре этиловым спиртом. Остаточные количества жидкости из осадка мышьяка удалили путем прессования в пресс-форме с давлением не менее 70 кН. Окончательную сушку элементного мышьяка осуществляли в вакууме при температуре 150°С. Полученный элементный мышьяк массой 36 г был идентифицирован рентгенофлуоресцентным методом по линии Кβ с длиной волны 1057 мÅ. По данным химического анализа он содержал 98.3 мас.% основного вещества.

Очищенный раствор хлорида натрия, отделенный от элементного мышьяка и содержащий остаточные количества растворенного мышьяка, направили на операцию адсорбционной очистки с последующим получением хлорида натрия, как описано в прототипе.

Пример 3. Аналогично примеру 2 для восстановления соединений мышьяка (V) в соединения мышьяка (III) использовали 0.26 кг бисульфита натрия, а для извлечения мышьяка в виде элементного мышьяка ввели в реакцию 92 г дитионита натрия и получили соответственно 1.1 кг технического оксида мышьяка с содержанием 96.5% основного вещества и элементный мышьяк массой 34.5 г с содержанием 98.3 мас.% основного вещества. В случае экономической необходимости дитионит натрия может быть заменен более дешевым технологическим предшественником, из которого он получается в промышленности дитионитом цинка.

Пример 4. Аналогично примеру 2 для восстановления соединений мышьяка (V) в соединения мышьяка (III) использовали 0.17 кг ронгалита и получили соответственно 1.04 кг технического оксида мышьяка с содержанием 95.2% основного вещества и элементный мышьяк массой 35 г с содержанием 96 мас.% основного вещества.

Пример 5. Аналогично примеру 2 для восстановления соединений мышьяка (V) в соединения мышьяка (III) использовали 0.24 кг пиросульфита натрия и получили соответственно 1.0 кг технического оксида мышьяка с содержанием 95.9% основного вещества и элементный мышьяк массой 34 г с содержанием 96,1 мас.% основного вещества.

Примеры 2-5 показывают, что различные реагенты позволяют в равной мере проводить процесс восстановления как соединений мышьяка (V) в соединения мышьяка (III), так и извлекать соединения мышьяка из раствора хлорида натрия в виде элементного мышьяка с приблизительно одинаковыми техническими характеристиками, а расширение номенклатуры реагентов повышает надежность технологии и дает возможность оптимизировать экономико-стоимостные показатели.

Пример 6. 12 кг РМ фильтровали через 1,5 см слой микроцеллюлозы и углеродоволокнистой ткани для отделения «нерастворимых в воде веществ», окрашивающих примесей. К фильтрату, содержащему мышьяк в концентрации 4 мас.%, добавили при перемешивании в течение 2-х часов и температуре 60-65°С 1,2 кг ДТМ.

Выпавший осадок элементного мышьяка промыли 1 раз 300 мл 0.5% раствором NaOH, 2-4 раза по 500 мл водой до отрицательной йодной реакции, репульпирование проводили в воде в УЗ-ванне при температуре 40°С, осадок отфильтровывали, промывали на фильтре 150 мл этилового спирта. Остаточные количества жидкости из осадка мышьяка удаляли путем прессования в пресс-форме с давлением не менее 70 кН. Окончательную сушку элементного мышьяка осуществляли в вакууме при температуре 150°С. Полученный элементный мышьяк массой 384 г был идентифицирован рентгенофлуоресцентным методом по линии Кβ с длиной волны 1057 мÅ. По данным химического анализа он содержал 97.1 мас.% основного вещества.

Пример 7. Аналогично примеру 6 из 1 кг католита отработанного, содержащего мышьяк в концентрации 1 мас.%, и 25 г ДТМ получили элементный мышьяк массой 8 г с содержанием 96,8 мас.% основного вещества.

Примеры 1, 6, 7 показывают, что предлагаемый способ имеет высокую вариабельность и позволяет с помощью технологических приемов повысить конкурентоспособность технологии. Таким образом, реализованный технологический процесс позволил получить три коммерческих продукта:

оксид мышьяка, элементный мышьяк и хлорид натрия марки технический.

Литература

1. Lewis W.L., Stiegler H.W. Amer. Chem. Soc., 1925, v.47, p.2550.

2. Петрунин В.А. и др. Математическое моделирование процесса щелочного гидролиза люизита.// Российский химический журнал, 1995, №4, с.15-16.

3. Патент RU 2172196, МПК А62D 3/00.

4. Патент PL357396, 2002 (Польский патент).

5. Патент RU 2099116, МПК A62D 3/00.

6. Патент RU 2192297, МПК A62D 3/00.

7. Демахин А.Г., Олискевич В.В., Сильнягин О.А., Шевченко А.В., Никифоров Г.Е. Технологические аспекты переработки реакционных масс, получаемых при детоксикации люизита в мышьяксодержащую товарную продукцию. // Российский химический журнал, 2007 г., №2, с.29-31.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОГО МЫШЬЯКА И ХЛОРИДА НАТРИЯ ИЗ ПРОДУКТОВ ЩЕЛОЧНОГО ГИДРОЛИЗА ЛЮИЗИТА | 2009 |

|

RU2412734C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ЩЕЛОЧНОГО ГИДРОЛИЗА ЛЮИЗИТА В ТОВАРНУЮ ПРОДУКЦИЮ | 2008 |

|

RU2389526C1 |

| СПОСОБ ПЕРЕРАБОТКИ АРСЕНИТА НАТРИЯ ГИДРОЛИЗНОГО В ТОВАРНУЮ ПРОДУКЦИЮ | 2012 |

|

RU2513846C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННЫХ МАСС, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ ДЕТОКСИКАЦИИ ЛЮИЗИТА | 2008 |

|

RU2359725C1 |

| СПОСОБ ПЕРЕРАБОТКИ АРСЕНИТА НАТРИЯ ГИДРОЛИЗНОГО | 2016 |

|

RU2622136C1 |

| СПОСОБ ВЫВЕДЕНИЯ СОЕДИНЕНИЙ МЫШЬЯКА (V) ИЗ ТЕХНОЛОГИЧЕСКИХ РАСТВОРОВ | 2013 |

|

RU2574449C2 |

| Способ получения мышьяковой кислоты из арсенита натрия гидролизного | 2020 |

|

RU2756475C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАВЛЯЮЩЕГО ВЕЩЕСТВА КОЖНО-НАРЫВНОГО ДЕЙСТВИЯ ТИПА ЛЮИЗИТ | 1999 |

|

RU2172196C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТНОГО МЫШЬЯКА | 2008 |

|

RU2409687C2 |

| СПОСОБ ПЕРЕРАБОТКИ РЕАКЦИОННЫХ МАСС, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ ДЕТОКСИКАЦИИ ЛЮИЗИТА | 2001 |

|

RU2192297C1 |

Изобретение относится к области уничтожения химического оружия, а именно к способам переработки реакционных масс (РМ), образующихся при уничтожении люизита методом щелочного гидролиза, а также продуктов, получаемых из РМ при упаривании - «арсенита натрия гидролизного» (АНГ) или при электролизе РМ-католита отработанного. Способ включает фильтрование исходного продукта от нерастворимых в воде веществ, концентрирование фильтрата упариванием для получения раствора арсенита натрия в концентрации 25.0-30.0 мас.%, отделение осадка хлорида натрия путем фильтрования, нейтрализацию раствора арсенита натрия с получением оксида мышьяка и его очистку методом репульпирования, растворение осадка хлорида натрия в воде и очистку полученного раствора от соединений мышьяка, при этом очистку раствора хлорида натрия от соединений мышьяка проводят путем их восстановления в элементный мышьяк, в качестве восстановителя используют диоксид тиомочевины, или дитионит натрия или цинка, или их смеси, который берут в соотношении 2.1-2.5 на 1 по отношению к общему мышьяку, а процесс восстановления ведут в интервале температур от 20 до 100°С, полученный элементный мышьяк очищают методом репульпирования. При получении оксида мышьяка осуществляют процесс восстановления соединений мышьяка (V) в соединения мышьяка (III) при рН среды, равном 3-4, восстановителем, взятым в соотношении 1.5-2.5 на 1 по отношению к мышьяку (V), при этом в качестве восстановителя используют сульфит, или бисульфит, или пиросульфит натрия, или ронгалит, или их смеси. Процесс репульпирования оксида мышьяка и элементного мышьяка проводят разбавленными растворами минеральных кислот и водой в ультразвуковом поле. После процесса репульпирования элементного мышьяка раствор отфильтровывают, осадок элементного мышьяка промывают на фильтре этиловым спиртом, затем прессуют в пресс-форме с давлением не менее 70 кН и окончательно сушат в вакууме при температуре от 20 до 200°С. Фильтрование растворов осуществляют через слой микроцеллюлозы и углеродоволокнистой ткани 0,5-3,0 см, позволяющий отделить нерастворимые в воде вещества, окрашивающие примеси и примеси металлов. Изобретение позволяет повысить эффективность и упростить процесс, расширить номенклатуру и повысить качество получаемых технических продуктов, повысить экологическую безопасность процесса путем нахождения технических решений по физико-химическому удалению окрашивающих примесей, необратимому восстановлению пятивалентного мышьяка, исключению возможности образования и выноса из системы летучего и токсичного треххлористого мышьяка, по дополнительной очистке раствора хлорида натрия от соединений мышьяка путем его извлечения в виде элементного мышьяка, что приведет к снижению токсичных выбросов, сбросов и отходов. 4 з.п. ф-лы, 1 ил.

1. Способ переработки реакционных масс, образующихся при щелочном гидролизе люизита, в технические продукты, включающий фильтрование исходного продукта от не растворимых в воде веществ, концентрирование фильтрата упариванием для получения раствора арсенита натрия в концентрации 25,0-30,0 мас.%, отделение осадка хлорида натрия путем фильтрования, нейтрализацию раствора арсенита натрия с получением оксида мышьяка и его очистку методом репульпирования, растворение осадка хлорида натрия в воде и очистку полученного раствора от соединений мышьяка, отличающийся тем, что очистку раствора хлорида натрия от соединений мышьяка проводят путем их восстановления в элементный мышьяк, при этом в качестве восстановителя используют диоксид тиомочевины, или дитионит натрия или цинка, или их смеси, восстановитель берут в соотношении 2,1-2,5 : 1 по отношению к общему мышьяку, а процесс восстановления ведут в интервале температур 20-100°С, полученный элементный мышьяк очищают методом репульпирования.

2. Способ по п.1, отличающийся тем, что при получении оксида мышьяка осуществляют процесс восстановления соединений мышьяка (V) в соединения мышьяка (III) при рН среды 3-4 восстановителем, взятым в соотношении 1,5-2,5 : 1 по отношению к мышьяку (V), при этом в качестве восстановителя используют сульфит, или бисульфит, или пиросульфит натрия, или ронгалит, или их смеси.

3. Способ по п.1, отличающийся тем, что процесс репульпирования оксида мышьяка и элементного мышьяка проводят разбавленными растворами минеральных кислот и водой в ультразвуковом поле.

4. Способ по п.3, отличающийся тем, что после процесса репульпирования элементного мышьяка раствор отфильтровывают, осадок элементного мышьяка промывают на фильтре этиловым спиртом, затем прессуют в пресс-форме с давлением не менее 70 кН и окончательно сушат в вакууме при температуре от 20 до 200°С.

5. Способ по пп.1 и/или 3, отличающийся тем, что фильтрование растворов осуществляют через слой микроцеллюлозы и углеродоволокнистой ткани 0,5-3,0 см, позволяющий отделить не растворимые в воде вещества, окрашивающие примеси и примеси металлов.

| ДЕМАХИН А.Г | |||

| и др | |||

| Технологические аспекты переработки реакционных масс, получаемых при детоксикации люизита, в мышьяксодержащую товарную продукцию | |||

| РХЖ | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СПОСОБ УНИЧТОЖЕНИЯ ЛЮИЗИТА | 2001 |

|

RU2209103C1 |

| JP 2002159588 А, 04.06.2002. | |||

Авторы

Даты

2010-08-10—Публикация

2009-02-05—Подача