УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к механическим инструментам.

Механические станки для резки под углом, использующиеся столярами, занимающимися отделочными работами, квалифицированными мастерами и токарями по дереву, становятся все более совершенными в результате исследований и конструкторских работ коммерческих изготовителей. Сравнительно недавние разработки привели к созданию станков для резания, имеющих особенно большие режущие диски, которые могут резать под углом или резать скосы кромок на больших заготовках, таких как относительно широкие коронки и другие типы форм. Более современные разработки включают комбинированные станки со скользящими элементами, которые имеют диск пилы и узел двигателя, которые могут скользить на направляющих по направлению к пользователю после начала обработки заготовки, что позволяет резать большие заготовки под различными углами резания и углами скоса кромок, используя хорошо известные небольшие диски обычных размеров. Такие комбинированные станки со скользящими элементами особенно полезны и удобны для точных разрезов на больших заготовках при отделочных работах и на других деталях, особенно в бизнесе, связанном с домостроением.

Вне зависимости от того, используются ли скользящие комбинированные или обычные станки для резьбы под углом, конструкции более современных комбинированных станков для резьбы под углом включают фиксаторы для более распространенных установок, требующихся для резьбы под различными углами при чистовых и других столярных работах. Обычно используются специфические углы среза кромок и резьбы под углом при чистовой обработке внутренних и наружных углов как вертикального, так и горизонтального расположения, а также для чистовых срезов внутренних и внешних углов, например пресс-форм.

Опытным специалистам известно также, что при работе могут происходить небольшие отклонения получаемых углов от 90° на внутренних или внешних углах, и в связи с этим требуется определенная угловая компенсация для того, чтобы отдельные части плотно прилегали друг к другу. Такая подгонка может осуществляться только квалифицированными специалистами, имеющими значительные знания и опыт. Часто такие опытные специалисты могут подгонять либо один угол резки или угол скоса кромки, или оба этих угла для достижения требующегося результата, и такие доводки могут составлять менее одного градуса от полученного или ожидаемого угла. Несмотря на то что известные станка для резки под углом имеют угловые отметки для установки углов резки, а также углов скоса кромок, обычно трудно закреплять требующиеся установки или точно различать такие маленькие углы.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Воплощения настоящего изобретения относятся к механическому станку для резки под углом, выполненному с возможностью установки угла резки, а также угла скоса кромки, включающему сенсорные блоки, которые могут измерять угловое положение стола для резки под углом по отношению к основанию, а также углы наклона диска пилы по отношению к столу. Такие сенсорные блоки генерируют сигналы, соответствующие положению, которые могут использоваться цифровым дисплеем для отображения углов резки или скоса кромок с высокой степенью точности. Кроме того, в этих воплощениях используются механизмы, которые позволяют пользователю стягивать осевое соединение между столом и основанием, а также осевое соединение между столом и корпусом опоры оси для скоса кромки, не повреждая сенсорные блоки. Сенсорные блоки имеют такую конфигурацию и устанавливаются таким образом, что они не перекрывают доступа к гайке, которая может закручиваться для изменения величины силы трения между прилегающими компонентами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ.1 - вид в перспективе с левой нижней стороны комбинированного станка для резки под углом в соответствии с настоящим изобретением.

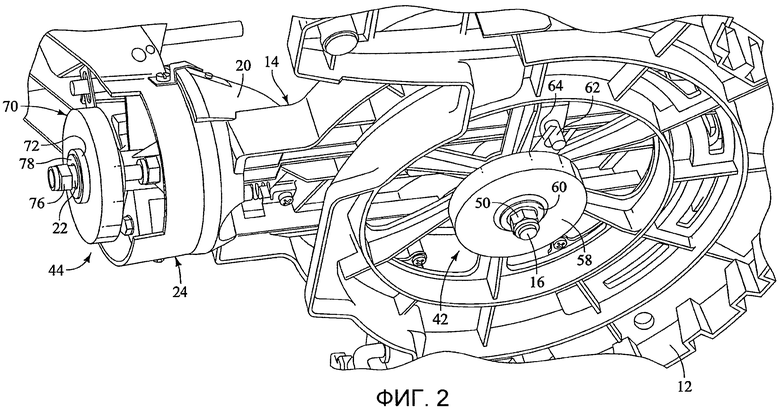

ФИГ.2 - вид в перспективе снизу с левой стороны части устройства, показанного на ФИГ.1.

ФИГ.3 - увеличенный вид сбоку конструкции сенсорной системы угла резки устройства, показанного на ФИГ.1.

ФИГ.4 - другой увеличенный вид части конструкции сенсорной системы угла резки без основания или стола устройства, показанного на ФИГ.1.

ФИГ.5 - вид снизу части устройства, показанного на ФИГ.1, особенно иллюстрирующий конструкцию сенсорной системы угла резки.

ФИГ.6 - вид сбоку части устройства, показанного на ФИГ.1, иллюстрирующий конструкцию сенсорной системы угла скоса кромки.

ФИГ.7 - вид сзади устройства, показанного на ФИГ.1, частично иллюстрирующий корпус опоры оси поворота и конструкцию преобразователя угла скоса кромки.

ФИГ.8 - увеличенный боковой вид в перспективе, иллюстрирующий основные компоненты конструкции сенсорной системы угла скоса кромки устройства, показанного на ФИГ.1.

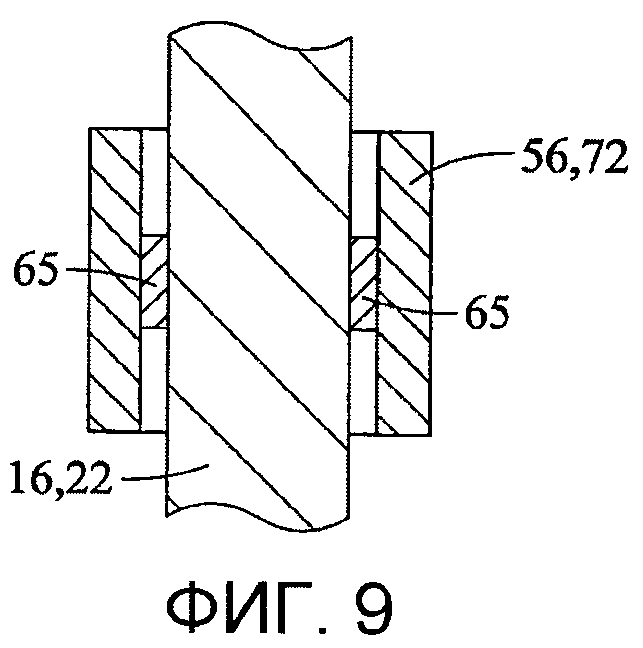

ФИГ.9 - поперечное сечение части преимущественного воплощения станка для резки под углом, на котором иллюстрируется также соединение с уплотнительным кольцом вала и датчика положения вала.

ФИГ.10 - частичный вид в перспективе части альтернативного воплощения станка для резки под углом, на котором частично иллюстрируется упрочняющее кольцо, которое может использоваться для соединения вала и датчика положения вала.

ФИГ.11 - поперечное сечение части альтернативного воплощения станка для резки под углом, на котором иллюстрируется шлицевое или шпоночное соединение вала и датчика положения вала.

ФИГ.12 - поперечное сечение части альтернативного воплощения, иллюстрирующее, в частности, шпоночную шайбу и вал с канавкой.

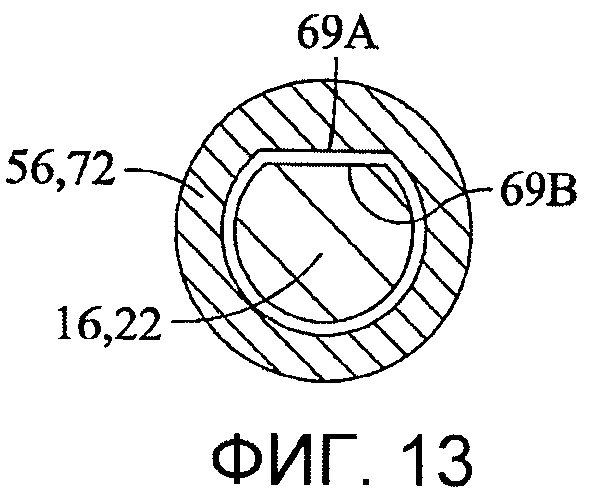

ФИГ.13 - поперечное сечение части альтернативного воплощения станка для резки под углом, иллюстрирующее, в частности, соединение с двумя плоскими поверхностями вала и датчика положения вала.

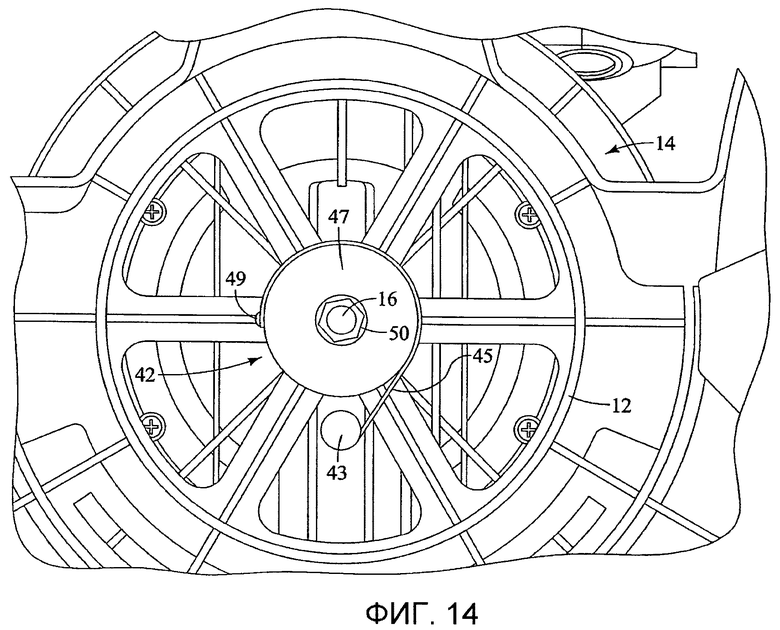

ФИГ.14 - вид снизу части альтернативного воплощения, в частности иллюстрирующий струнный потенциометр, или струнный преобразователь, для определения угла резки.

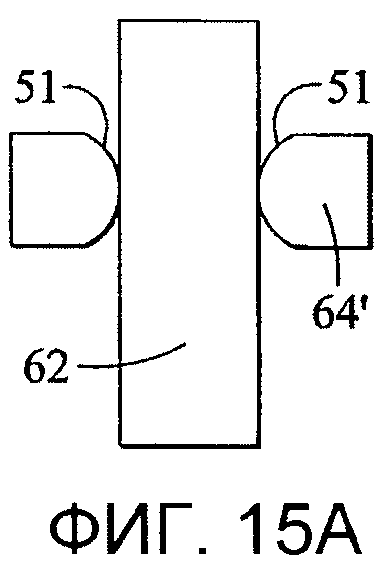

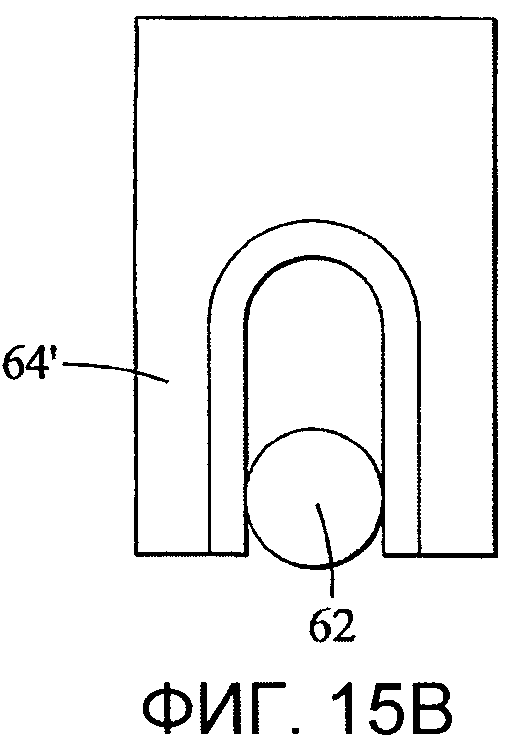

ФИГ.15А и 15В - вид сбоку и вид сверху соответственно альтернативного воплощения соединения типа "штифт и вилка".

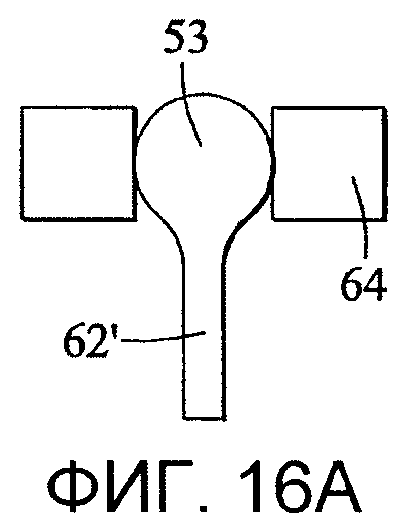

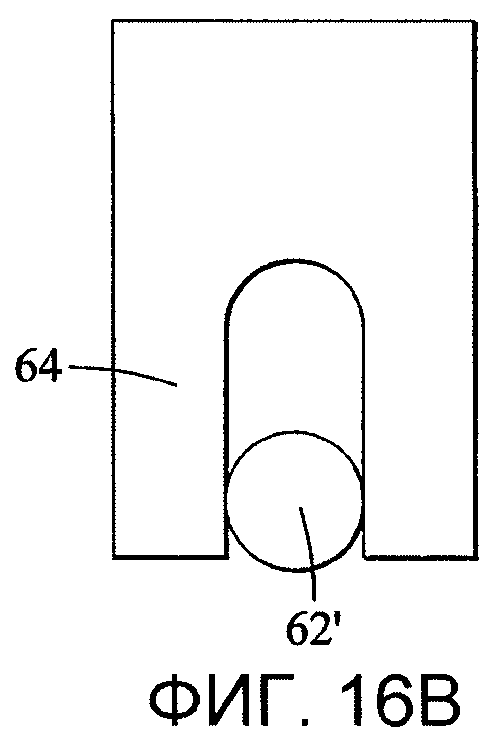

ФИГ.16А и 16В - вид сбоку и вид сверху соответственно другого альтернативного воплощения соединения типа "штифт и вилка".

ЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Преимущественное воплощение настоящего изобретения представлено на ФИГ.1-9 и представляет собой механический комбинированный станок для резки под углом со скользящими компонентами, выполненными с возможностью настройки как угла резки, так и угла скоса кромки. Следует также отметить, что настоящее изобретение может также применяться и в станках для резки под углом, которые не являются комбинированными со скользящими компонентами. Конструкция сенсорного блока может также использоваться в других применениях, когда должно определяться угловое положение одного компонента относительно другого и когда требуется закрепить положение одного по отношению к другому с помощью гайки на валу, что определяет необходимость применения сенсорного блока, выполненного с возможностью осевого перемещения вдоль вала. Две конструкции сенсорного блока, которые будут предложены и рассмотрены здесь, не идентичны друг другу, но имеют некоторые общие функциональные черты. Различия между конструкциями сенсорных блоков для резки под углом и скоса кромки могут позволить применять их для различных целей. Обе конструкции сенсорных блоков обеспечивают точное измерение углов резки и скоса кромки, т.е. углы измеряются с точностью, по меньшей мере, до 0,1 градуса и показываются на цифровом дисплее, установленном на станке для резки под углом.

Обращаясь теперь к ФИГ.1 и 2, можно видеть, что комбинированный станок для резки под углом, в целом обозначенный позицией 10, показан в перспективе и включает основание 12, которое преимущественно в целом выполняется круглой формы и имеет направленные вниз опоры для установки станка на поверхности. Станок 10 имеет вращающийся стол, обозначенный позицией 14, который поворачивается вокруг обычно центрального вертикального вала 16. Стол 14 может устанавливаться под различными углами скоса кромки, используя для этого узел ручки, обозначенный позицией 18, который преимущественно включает фиксирующий и освобождающий механизм, а также блокирующий механизм для установки угла скоса кромки. Фиксирующий и освобождающий механизм, как и блокирующий механизм, сами по себе не являются обязательными частями настоящего изобретения, но какие-то типы таких механизмов требуются в комбинированном станке 10 для резки под углом.

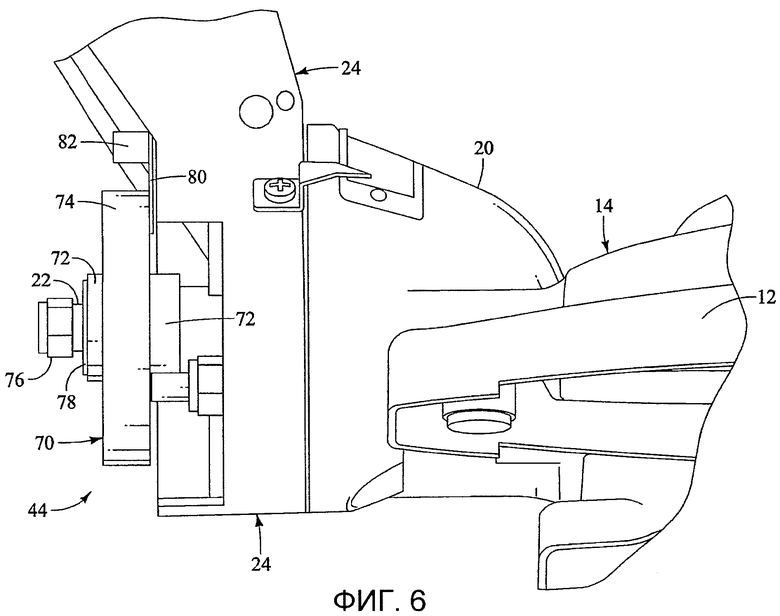

Стол 14 включает часть 20 основания для скоса кромки, расположенную у задней его части, и имеет в целом горизонтальный вал 22, который определяет горизонтальную ось для настройки угла скоса кромки. Вал 22 является опорой для корпуса опоры оси скоса кромки, обозначенного позицией 24, который поворачивается относительно части 20 основания для скоса кромки. Корпус 24 опоры оси скоса кромки имеет отверстие, в котором установлена каретка 26, выполненная с возможностью скольжения, причем каретка 26 является опорой для узла диска пилы и двигателя, обозначенного позицией 28. Узел 28 диска пилы и двигателя включает двигатель 30, диск пилы 32, защитное ограждение 34 и ручку 36. Узел диска пилы и двигателя также поворачивается вокруг вала 38 для снижения диска пилы в положение резки. Станок 10 имеет ограждение 40, которое оперативно соединяется с основанием 12 для удержания заготовки (на чертеже не показана) в требующемся для резки положении.

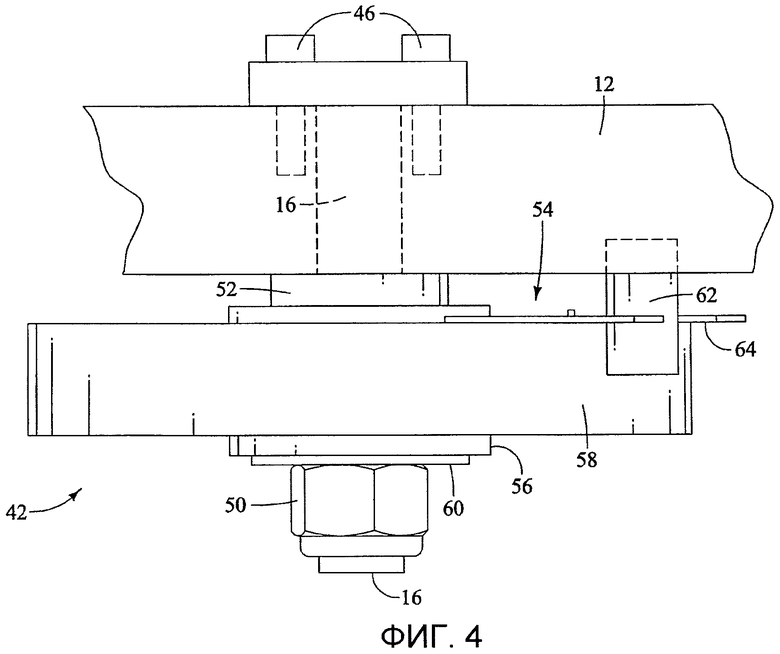

Угол резки измеряется сенсорной системой угла резки, которая обозначается позицией 42, а угол скоса кромки измеряется сенсорной системой угла скоса кромки, которая обозначается позицией 44. Что касается сенсорной системы 42 угла резки, то, как детально показано на ФИГ.2, 3 и 4, стол 14 удерживается основанием 12, и стол 14 выполнен вращающимся вокруг вала 16, который жестко крепится к столу болтами 46, которые ввинчиваются в отверстия с резьбой в базе 12. Вал 16 проходит через основание 12, которое преимущественно делается литьем под давлением из алюминия, и у него формируется плоский кольцевой прилив 48. Вал 16 также проходит через основание 12 и имеет концевую часть с резьбой, на которую навинчивается гайка 50. С помощью гайки 50 регулируется сила трения между столом 14 и основанием 12, при этом, когда гайка затягивается, становится более трудно вращать стол относительно основания.

Следует отметить, что по мере работы станка 10 может оказаться необходимым затянуть гайку 50, потому что происходит обычный износ, и необходимо поддерживать требующуюся величину силы трения между основанием 12 и столом 14. Сенсорная система 42 устанавливается между отливкой основания 12 и гайкой 50 и содержит упорный подшипник 52, преобразователь углового положения, обозначающийся позицией 54, который имеет внутренний полый цилиндр 56, наружный цилиндрический корпус 58 и препятствующую вращению шпоночную шайбу 60, которая устанавливается на валу 16 между полым цилиндром 56 и гайкой 50.

Как показано на ФИГ.3, 4 и 5, штифт 62, препятствующий вращению, преимущественно впрессовывается в соответствующее ему по размеру и форме отверстие в отливке 12 основания, и его ось должна быть существенно параллельной оси вала 16. Скоба 64, препятствующая вращению, имеет вилкообразную наружную часть, которая контактирует со штифтом 62, препятствующим вращению, на его противоположных сторонах, при этом скоба 64 укреплена на цилиндрическом корпусе 58 преобразователя 54 углового положения. В связи с тем что штифт закреплен на основании 12, цилиндрический корпус 58 преобразователя 54 углового положения не может двигаться относительно основания 12. Внутренний полый цилиндр 56 крепится на валу 16 таким образом, что когда стол вращается по отношению к основанию, вал 16, как и внутренний полый цилиндр 56, вращается относительно цилиндрического корпуса 58 преобразователя углового положения, и при этом преобразователь 54 углового положения генерирует сигналы, указывающие угловое положение стола 14 относительно основания 12 станка. Альтернативное воплощение соединения штифта и вилки показано на ФИГ.15А и 15В, где вилка 64' имеет скругленные поверхности 51, при этом существует только точечный контакт на противоположных сторонах штифта 62'. Подобно ему другое альтернативное воплощение показано на ФИГ.16А и 16В, где штифт 62' имеет меньший диаметр основной части и увеличенную сферическую концевую часть 53, которая также обеспечивает точечный контакт на противоположных сторонах сферической концевой части 53 и сторонах вилки 64. Оба эти воплощения позволяют иметь небольшое угловое несовмещение штифта и вилки, которое возможно при изготовлении станка 10. Однако, несмотря на такое отсутствие полного совмещения, не возникает конечной ошибки, потому что сохраняется точечный контакт на противоположных сторонах штифта и вилки.

Альтернативное воплощение сенсорной системы 42, показанное на ФИГ.14, содержит струнный потенциометр, или преобразователь 43, приводящийся в движение струной, укрепленный на основании 12, который имеет струну или гибкую проволоку 45, которая обернута вокруг направляющего элемента 47 и другой конец которой укреплен на направляющем элементе 47 с помощью винта 49 или другого средства. Как известно специалистам в данной области, струна стремится к сокращению и проводит электрический сигнал, который определяется длиной растянутой струны. Поэтому при вращении направляющего струну элемента генерируемые электрические сигналы пропорциональны угловому положению стола 14.

Как можно видеть на ФИГ.3, когда гайка 50 затягивается на валу 16, возникает сила сжатия, прилагающаяся к шпоночной шайбе 60, пустотелому цилиндру 56 и опорному подшипнику 52, прижимающая их к кольцевому приливу 48. По мере затяжки гайки будет увеличиваться трение между столом и основанием, и поэтому увеличивается величина усилия, требующегося для вращения стола относительно основания. Понятно также, что при вращении гайки 50 перемещается в осевом направлении преобразователь 54 углового положения. В связи с тем что датчик положения вала представляет собой единый блок, необходимо также, чтобы внутренний полый цилиндр 56 и цилиндрическое основание 58 двигались одновременно. В то время как внутренний полый цилиндр 56 должен иметь возможность перемещаться в осевом направлении, необходимо, чтобы цилиндр 56 не имел никакого углового смещения по отношению к валу 16, которое могло бы приводить к ошибкам сигналов углового положения, генерируемых датчиком 54 положения вала.

Одна из нескольких различных конструкций механизма может использоваться для того, чтобы позволять осевое перемещение с одновременным препятствием относительному вращательному движению внутреннего полого цилиндра 56 и вала 16. Преимущественно помещать резиновое или выполненное из материала, подобного резине, уплотнительное кольцо 65 между внутренним диаметром внутреннего полого цилиндра 56 и валом 16, как показано на ФИГ.9. Уплотнительное кольцо 65 должно иметь такой размер, при котором оно помещается с достаточным сжатием, чтобы обеспечить вращение внутреннего полого цилиндра 56, вызываемое вращающимся валом, и в то же время позволяя ограниченное осевое смещение, вызываемое затягиванием гайки 50. В то время как применение уплотнительного кольца обладает преимуществом, может также использоваться упрочняющее кольцо, как показано на ФИГ.10. Как известно специалистам в данной области техники, упрочняющее кольцо должно быть очень точно рассчитанным элементом, изготовленным из тонкой полосы пружинной стали, которая выполнена волнистой, рифленой или с другими неровностями. Полоса режется требующейся длины и свертывается в кольцо. Волнистая сторона обращается внутрь или наружу для компенсации различных воздействий. Для применения в этом альтернативном воплощении волнистость выполняется так, чтобы преимущественно препятствовать вращению, в то же время позволяя ограниченное осевое смещение.

Может также использоваться соединение с помощью шпонки или шлица, как показано на ФИГ.11. В этом альтернативном воплощении канавка вырезается или формуется на внутренней поверхности внутреннего полого цилиндра 56 и на внешней поверхности вала 16, и шпонка или шлиц 67 входит в канавку для предотвращения относительного углового перемещения между ними, в то же время позволяя ограниченное осевое смещение цилиндра 56 вдоль вала 16.

Принципиальная идея, заложенная в эти воплощения, заключается в том, чтобы обеспечить контакт без углового смещения, в то же время позволяя осевое смещение, при этом преобразователь 54 углового положения не получает повреждений при осевом смещении, когда гайка затягивается для увеличения трения между основанием 12 и столом 14.

Важно также то, чтобы вращение гайки по отношению к валу не вызывало повреждений преобразователя 54 углового положения, и именно по этой причине устанавливается шпоночная шайба 60 для предотвращения возникновения вращающей силы, прилагающейся к внутреннему полому цилиндру 56. Как показано на ФИГ.12, шпоночная шайба 60 имеет направленный внутрь выступ 64, который входит в канавку 66 вала 16. В другом варианте, показанном на ФИГ.13, используются плоские скосы 69А и 69В, которые предотвращают относительное вращение полого цилиндра 56, 72 и вала 16, 22, в то же время позволяя скользящее осевое смещение. На ФИГ.13 показан зазор между двумя компонентами, который на практике не столь велик, чтобы у этих компонентов появлялся сколько-либо существенный люфт.

Преобразователь 54 углового положения преимущественно является однооборотным потенциометром, который в действительности поворачивается меньше, чем на один оборот, как показано в выбранном воплощении. Как обычно, в станках для резки под углом стол ограничен в повороте от 45° в левом положении до 45° в правом положении. Таким образом, только приблизительно 90° поворота требуют формирования сигналов углового положения, которые посылаются на дисплейный блок 68, который преимущественно имеет встроенный микропроцессор, выполненный с возможностью принимать сигналы положения, направляемые сенсорным блоком 42, и показывать на цифровом дисплее угловое положение стола.

Пользователь может обнулить показание дисплейного блока 68, переводя станок в положение нулевого отклонения и нажимая кнопку обнуления. В этом нулевом положении диск 32 располагается точно перпендикулярно к плоскости ограждения 40. Пользователь может также нажать кнопку записи и запомнить текущее положение.

Дисплейный блок 68, отображающий угол положения, должен монтироваться на столе станка около его передней стороны для удобства наблюдения и может располагаться на ручке 18. Хотя не описывается в деталях, но следует отметить, что сенсорная система 42 угла скоса кромки также посылает сигналы на цифровой дисплей. Преимущественно дисплейный блок 68 должен иметь возможность показывать как углы резки под углом, так и углы скоса кромки, и иметь кнопку, позволяющую переключать наблюдение между углом резки и углом скоса кромки.

Альтернативно может устанавливаться два дисплейных блока, т.е. один устанавливается около передней стороны стола станка для отображения угла резки, а другой устанавливается около или на корпусе опоры оси для скоса кромки для отображения угла скоса кромки. Преимущественно, чтобы дисплейный блок (блоки) показывал два числа для каждого угла скоса кромки и угла резки. Одно из этих чисел указывает реальное измерение угла, а другое - сохраненное в памяти или расчетное значение, которое пользователь может использовать для доводки угла резки или угла скоса кромки, пока эти цифры не совпадут.

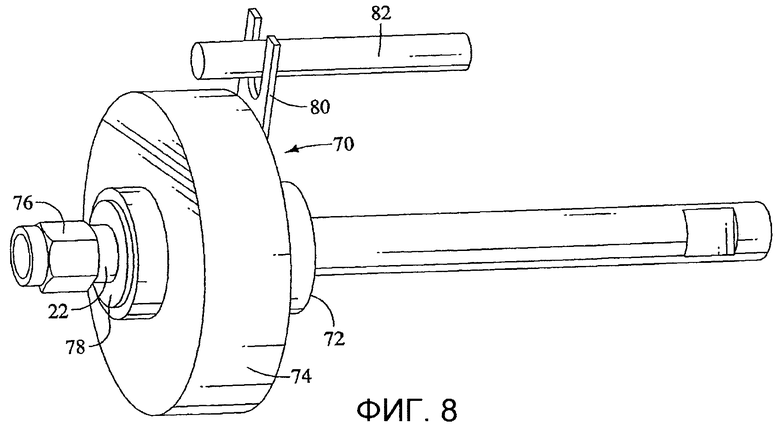

Что касается узла 44 преобразователя угла скоса кромки, то, обращаясь к ФИГ.2, 6 и 8, можно видеть, что он содержит преобразователь 70 углового положения, который включает внутренний пустотелый цилиндр 72 и цилиндрический корпус 74, который установлен с возможностью вращения относительно внутреннего пустотелого цилиндра и вала. Преобразователь 70 генерирует сигналы, указывающие угловое положение этих двух цилиндров относительно друг друга, и устанавливается на валу 22 с резьбой и удерживается концевой гайкой 76, навинченной на вал 22 с резьбой. Шпоночная шайба 78 устанавливается также между внутренним пустотелым цилиндром 72 и гайкой 76. Шпоночная шайба 78 и вал 22 имеют существенно такую же конфигурацию, как шпоночная шайба 60, показанная на ФИГ.12, и выполняет такие же функции, предотвращая вращательные усилия, которые могут прилагаться к пустотелому цилиндру 72 в результате вращения гайки 76 для затягивания соединения между корпусом 24 опоры оси для скоса кромки и частью 20 основания для скоса кромки стола 14. В этом сенсорном блоке пустотелый цилиндр 72 удерживается на месте по отношению к валу 22 таким же способом, как наружный цилиндр 56, оперативно соединенный с вертикальным валом 16. Таким образом, уплотнительное кольцо, шпоночное или подкрепляющее кольцо используется для предотвращения относительного вращения пустотелого цилиндра 72 и вала 22, в то же время позволяя ограниченное осевое смещение, которое может оказаться необходимым, когда гайка 76 затягивается на валу 22 с целью увеличения трения, которое существует при вращении между корпусом 24 опоры оси для скоса кромки и части 20 основания для скоса кромки.

Цилиндрический корпус 74 связан с корпусом 24 опоры оси для скоса кромки, при этом цилиндрический корпус 74 движется одновременно с корпусом опоры оси для скоса кромки. Это достигается благодаря скобе 80, которая аналогична скобе 64 сенсорной системы угла резания. В этом отношений он включает вилочную концевую часть, которая контактирует с обеими сторонами штифта 82, который укреплен на части 20 основания для скоса кромки стола. Благодаря взаимодействию со скольжением скобы 80 и штифта 82 допускается ограниченное осевое смещение датчика положения вала, которое возникает при затягивании гайки 78 на валу 22.

Преобразователь 70 углового положения генерирует сигналы, которые подаются на дисплей 82 через разъемы и соединительные провода, которые не показаны, и дисплей 82 может устанавливаться на станке 10 в удобном месте. Чтобы он был хорошо виден пользователю, его устанавливают так, как описывалось выше. Как и в случае дисплея 68, если дисплей 82 выполняется отдельным от дисплея 68, он также будет включать процессорное средство, встроенное в его конструкцию, при этом сигналы положения от сенсорной системы 44 углов скоса кромки могут преобразовываться для цифрового дисплея для наблюдения оператором.

Несмотря на то что различные воплощения настоящего изобретения были показаны и описаны выше, следует подчеркнуть, что специалист в данной области может предложить другие модификации, замены и дополнения. Такие модификации, замены и дополнения могут выполняться, оставаясь в пределах концепции и объема изобретения, которые должны определяться прилагаемой формулой изобретения.

Различные признаки, характеризующие изобретения, включены в прилагающуюся формулу изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ РЕЗКИ ПОД УГЛОМ (ВАРИАНТЫ) | 2005 |

|

RU2308359C2 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Камнерезный станок | 1986 |

|

SU1411155A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

| ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ КРУГЛОПИЛЬНОГО ОТРЕЗНОГО СТАНКА ДЛЯ РЕЗАНИЯ ПОД УГЛОМ И КРУГЛОПИЛЬНЫЙ ОТРЕЗНОЙ СТАНОК ДЛЯ РЕЗАНИЯ ПОД УГЛОМ | 2009 |

|

RU2484948C2 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

| СТАНОК ДЛЯ РЕЗКИ ПОД УГЛОМ С ИНДИКАЦИЕЙ УГЛА УСТАНОВКИ РЕЖУЩЕГО ЭЛЕМЕНТА (ВАРИАНТЫ) | 2004 |

|

RU2292997C2 |

| Универсальный деревообрабатывающий станок | 1990 |

|

SU1797567A3 |

| Станок для резки изделий | 1979 |

|

SU841996A1 |

| СТАНОК КРУГЛОПИЛЬНЫЙ ОБРЕЗНОЙ С ВАЛЬЦЕВОЙ ПОДАЧЕЙ | 2012 |

|

RU2573300C2 |

Изобретения относятся к машиностроению и могут быть использованы в установках для резки заготовок под различными углами. Изобретения представляют собой комбинированный механический станок для резки под углом, выполненный с возможностью установки угла резки и угла скоса кромки и имеющий сенсорные блоки, которые могут измерять угловые положения стола для резки под углом относительно основания станка, а также угол диска пилы для скоса кромки относительно стола. Сенсорные блоки генерируют сигналы, указывающие положение, которые могут использоваться для цифрового дисплея, отображающего угол резки и угол скоса кромки с высокой степенью точности. Используют механизмы, которые позволяют затягивать осевые соединения стола и основания, а также осевое соединение стола и корпуса опоры оси для скоса кромки без повреждения сенсорных блоков. Сенсорные блоки выполнены и установлены таким образом, что они не препятствуют доступу к гайке, которая может закручиваться для регулирования силы трения между упомянутыми осевыми соединениями. Обеспечивается точность резки. 2 н. и 31 з.п. ф-лы, 16 ил.

1. Механический станок для резки под углом, содержащий основание станка с ограждением для позиционирования заготовки, стол, соединенный с указанным основанием станка с возможностью вращения вокруг вертикального вала, имеющего, по меньшей мере, концевую часть с резьбой и гайку, навинченную на указанную концевую часть для удержания вместе указанного стола и основания станка, причем уровень сопротивления вращению указанного стола по отношению к указанному основанию станка регулируется степенью завинчивания указанной гайки, узел рычага для резки под углом для углового позиционирования указанного стола по отношению к основанию станка, узел диска пилы и двигателя, связанный с указанным столом и выполненный с возможностью поворота вокруг горизонтальной оси для перемещения полотна пилы в положение резания и из этого положения, сенсорный блок угла резки, связанный с указанным основанием станка и столом с возможностью определения углового положения стола по отношению к основанию станка и генерирования сигналов, соответствующих этому положению, и дисплейный блок, соединенный с указанным сенсорным блоком с возможностью получения сигналов положения и обеспечения цифрового изображения определенного углового положения, причем указанный сенсорный блок расположен рядом с указанным валом и не перекрывает доступ к гайке.

2. Станок для резки под углом по п.1, в котором указанный вертикальный вал укреплен без возможности вращения на указанном столе и проходит сквозь отверстие в указанном основании станка, причем сенсорный узел угла резки устанавливается на указанном валу между указанным основанием станка и указанной гайкой.

3. Станок для резки под углом по п.1, в котором указанный сенсорный блок определения угла резки содержит преобразователь углового положения, имеющий наружный цилиндрический корпус и внутренний пустотелый цилиндр, которые выполнены с возможностью вращения друг относительно друга, причем указанный преобразователь генерирует сигналы, указывающие угловое положение цилиндрического корпуса относительно указанного пустотелого цилиндра, указанный пустотелый цилиндр укреплен на указанном вертикальном валу и указанный цилиндрический корпус соединяется с указанным основанием станка, при этом преобразователь генерирует сигналы, указывающие угловое положение стола по отношению к основанию станка.

4. Станок для резки под углом по п.3, в котором указанный пустотелый цилиндр закреплен на указанном вертикальном валу таким образом, чтобы допускать ограниченное осевое перемещение вдоль указанного вала, но без возможности поворота в отношении него.

5. Станок для резки под углом по п.3, в котором указанное цилиндрическое основание выполняется таким образом, чтобы перемещаться в осевом направлении с указанным пустотелым цилиндром при вращении указанной гайки.

6. Станок для резки под углом по п.3, в котором указанный внутренний пустотелый цилиндр расположен под основанием станка, причем станок дополнительно содержит упорный подшипник, установленный между указанным пустотелым цилиндром и указанным основанием станка для обеспечения вращения между указанным пустотелым цилиндром и указанным основанием станка при наличии осевого усилия, сжимающего вместе пустотелый цилиндр и основание станка.

7. Станок для резки под углом по п.3, который дополнительно содержит резиновое уплотнительное кольцо, установленное между указанным пустотелым цилиндром и указанным вертикальным валом.

8. Станок для резки под углом по п.4, который дополнительно содержит упрочняющее кольцо, расположенное между указанным пустотелым цилиндром и указанным вертикальным валом.

9. Станок для резки под углом по п.4, в котором указанный пустотелый цилиндр или указанный вертикальный вал выполнен с осевым углублением, а вертикальный вал или пустотелый цилиндр - с соответствующим по форме шлицом или шплинтом для обеспечения осевого перемещения указанного пустотелого цилиндра по отношению к указанному вертикальному валу.

10. Станок для резки под углом по п.3, который содержит датчик положения вала в виде однооборотного потенциометра, многооборотного потенциометра, струнного потенциометра или оптического датчика.

11. Станок для резки под углом по п.6, который дополнительно содержит шайбу, расположенную на указанном вертикальном валу между указанным пустотелым цилиндром и указанной гайкой, причем указанная шайба соединена с указанным валом так, чтобы предотвратить вращение относительно указанного вала.

12. Станок для резки под углом по п.1, в котором указанный вал выполнен с осевой канавкой, а шпоночная шайба - с выступом, соответствующим указанной канавке.

13. Станок для резки под углом по п.1, который дополнительно содержит процессорное средство для получения указанных сигналов положения и генерирования сигналов изображения для дисплейного блока.

14. Станок для резки под углом по п.13, в котором указанное процессорное средство выполнено встроенным в дисплейный блок.

15. Станок для резки под углом по п.3, в котором указанный наружный цилиндрический корпус соединен с указанным основанием станка с возможностью его вращения с одновременным ограничением его осевого смещения.

16. Станок для резки под углом по п.15, который дополнительно содержит выступающую наружу скобу, соединенную с указанным наружным цилиндрическим корпусом и контактирующую со штифтом, препятствующим вращению, который соединен с указанным основанием станка и расположен параллельно оси указанного цилиндрического корпуса.

17. Станок для резки под углом по п.1, в котором указанная горизонтальная ось перпендикулярна плоскости указанного диска пилы.

18. Станок для резки под углом по п.1, в котором указанный узел диска пилы и двигателя дополнительно содержит часть основания для скоса кромки, соединенную с указанным столом, имеющую горизонтальный поворотный вал для скоса кромки и в целом выровненную с диском пилы, корпус опоры оси для скоса кромки, соединенный с частью основания для скоса кромки с возможностью поворота вокруг указанного поворотного вала, который имеет, по меньшей мере, на концевой части резьбу и гайку, навинченную на эту концевую часть с резьбой для удержания вместе корпуса опоры оси для скоса кромки и части основания для скоса кромки, причем величина сопротивления вращению указанного корпуса опоры оси для скоса кромки по отношению к части основания для скоса кромки регулируется степенью завинчивания указанной гайки, преобразователь положения угла скоса кромки, соединенный с указанным корпусом опоры оси для скоса кромки и частью основания для скоса кромки с возможностью определения углового положения указанного корпуса опоры оси для скоса кромки по отношению к указанной части основания для скоса кромки и генерирования сигналов, указывающих на это положение, второй дисплейный блок, соединенный с указанным сенсорным блоком с возможностью получения сигналов указанного преобразователя положения скоса кромки, причем указанный преобразователь установлен прилегающим к указанному валу и не перекрывающим доступ к указанной гайке.

19. Станок для резки под углом по п.18, в котором указанный горизонтальный поворотный вал соединен с указанной частью основания для скоса кромки и проходит через отверстие в указанном корпусе опоры оси для скоса кромки, причем указанный преобразователь положения угла скоса кромки расположен на указанном валу между указанным корпусом опоры оси для скоса кромки и указанной гайкой.

20. Станок для резки под углом по п.19, в котором указанный преобразователь углового положения содержит датчик положения вала, имеющий наружный цилиндрический корпус и внутренний пустотелый цилиндр, которые выполнены с возможностью вращения друг относительно друга, причем указанный датчик предназначен для генерирования сигналов, указывающих угловое положение указанного цилиндрического корпуса относительно пустотелого цилиндра, указанный пустотелый цилиндр укреплен на указанном горизонтальном поворотном валу, а указанный цилиндрический корпус соединен с указанным корпусом опоры оси для скоса кромки, при этом датчик положения вала генерирует сигналы, указывающие угловое положение указанного корпуса опоры оси для скоса кромки по отношению к указанной части основания для скоса кромки.

21. Станок для резки под углом по п.20, в котором указанный внутренний пустотелый цилиндр закреплен на указанном валу для среза кромки таким образом, чтобы допускать ограниченное осевое перемещение вдоль указанного вала и без возможности поворота в отношении него.

22. Станок для резки под углом по п.20, в котором указанный наружный цилиндрический корпус выполнен с возможностью перемещения в осевом направлении с указанным внутренним пустотелым цилиндром при вращении указанной гайки.

23. Станок для резки под углом по п.20, в котором указанный внутренний полый цилиндр расположен на внешней концевой части указанного вала и выполнен с внутренней концевой поверхностью, находящейся в контакте с указанным корпусом опоры оси для скоса кромки.

24. Станок для резки под углом по п.20, в котором указанный наружный цилиндрический корпус выполнен с возможностью перемещения в осевом направлении с указанным внутренним пустотелым цилиндром при вращении указанной гайки.

25. Станок для резки под углом по п.21, который дополнительно содержит резиновое уплотнительное кольцо, установленное между указанным внутренним пустотелым цилиндром и указанным поворотным валом для скоса кромки.

26. Станок для резки под углом по п.21, который дополнительно содержит упрочняющее кольцо, располагающееся между указанным полым цилиндром и указанным поворотным валом для скоса кромки.

27. Станок для резки под углом по п.21, в котором указанный внутренний пустотелый цилиндр или указанный горизонтальный поворотный вал для скоса кромки выполнен с осевым углублением, а горизонтальный поворотный вал или внутренний пустотелый цилиндр - с соответствующим по форме шлицом или шплинтом для обеспечения осевого перемещения указанного внутреннего пустотелого цилиндра по отношению к указанному поворотному валу.

28. Станок для резки под углом по п.20, в котором указанный датчик положения вала выполнен в виде однооборотного потенциометра, многооборотного потенциометра, струнного потенциометра или оптического датчика.

29. Станок для резки под углом по п.23, который дополнительно содержит шайбу, расположенную на указанном поворотном валу для скоса кромки между указанным внутренним пустотелым цилиндром и указанной гайкой, причем указанная шайба соединена с указанным поворотным валом из условия предотвращения вращения относительно указанного вала.

30. Механический станок для резки под углом, содержащий основание станка, имеющее ограждение для позиционирования заготовки, стол, соединенный с указанным основанием станка с возможностью вращения вокруг вертикального вала, имеющего, по меньшей мере, концевую часть с резьбой и гайку, навинченную на указанную концевую часть, для удержания вместе указанного стола и основания станка, узел рычага для резки под углом для углового позиционирования указанного стола по отношению к основанию станка, узел двигателя для приведения во вращение диска пилы, который содержит механизм в виде вала с резьбой и гайкой для соединения указанного узла двигателя со столом, при этом указанный узел двигателя может изменять угол скоса кромки указанного диска по отношению к указанному столу, преобразователь положения угла для резки, соединенный с указанным вертикальным валом указанного стола для определения углового положения указанного стола относительно указанного основания станка и генерирования сигналов указанного положения, преобразователь положения угла для скоса кромки, соединенный с указанным валом с резьбой указанного механизма для определения положения угла скоса кромки указанного диска пилы относительно указанного стола и генерирования сигналов указанного положения, и, по меньшей мере, один дисплейный блок, соединенный с преобразователями угла резки и угла скоса кромки и обеспечения цифрового отражения указанных определенных угловых положений, причем каждый из указанных сенсорных блоков установлен на соответствующем валу за соответствующей гайкой так, чтобы не перекрывать доступ к указанной соответствующей гайке.

31. Станок для резки под углом по п.30, в котором каждый из указанных сенсорных блоков выполнен с возможностью осевого перемещения по его соответствующей оси.

32. Станок для резки под углом по п.30, который дополнительно содержит шпоночную шайбу, установленную на, по меньшей мере, одном из указанных валов между указанным соответствующим сенсорным блоком и гайкой для предотвращения вращения указанной гайки при вращении указанного сенсорного блока.

33. Станок для резки под углом по п.30, который дополнительно содержит горизонтальный поворотный вал, расположенный перпендикулярно плоскости диска пилы для смещения диска в положение резки или из этого положения.

| Преобразователь постоянного напряжения в постоянное | 1987 |

|

SU1522363A1 |

| Отрезной станок с изменяемым углом отрезки | 1980 |

|

SU965641A1 |

| US 4641557 A1, 25.10.1982 | |||

| US 2001000856 A1, 10.05.2001. | |||

Авторы

Даты

2010-08-10—Публикация

2006-03-14—Подача