Изобретение относится к области дуговой сварки, а именно к способам контроля пространственного положения сварочной дуги и скорости сварки в дуговых тренажерных системах.

Овладение навыками перемещения электрода сварочного инструмента (сварочной дуги) и поддержание в заданных границах скорости сварки является одной из наиболее существенных составляющих профессиональной подготовки электросварщиков, в силу чего обеспечение контроля скорости сварки представляет собой одну из важнейших задач при построении дуговых тренажерных систем.

Скорость дуговой сварки представляет собой величину, которая определяется как длина пути сварочной дуги за выбранный интервал времени. Следовательно, задача оценивания скорости сварки сводится к определению текущих значений координаты сварочной дуги на траектории ее перемещения в процессе сварки. Основными источниками информации о пространственном положении и параметрах движения сварочной дуги могут быть ее оптическое или тепловое излучение, а также электромагнитные поля в основном металле и в зоне термического влияния дуги и сварочной ванны.

Известен способ контроля движения электрода в тренажере оператора ручной дуговой сварки, при котором для отслеживания движения электрода используют видеосъемку посредством применения двух цифровых видеокамер, расположенных ортогонально относительно рабочего стола сварщика, и двух источников света, находящихся на оси электрода, по результатам обработки полученных в виде двух световых пятен видеообразов оценивают линейные и угловые параметры движения электрода (Бут С.Н., Чернов А.В., Кривин В.В. Система отслеживания движения в тренажере оператора ручной дуговой сварки. Известия вузов, Электромеханика, 2003 г., №3, с.74-75).

Недостатками известного способа являются сложность его технической реализации, особенно при имитации различных типов сварных соединений и пространственных положений сварного шва, а также ограниченные функциональные и дидактические возможности по причине пригодности применения только для имитации процесса сварки без малоамперной или реальной сварочной дуги.

Расширить технологические и дидактические возможности дуговых тренажерных систем, обеспечить простоту технической реализации и необходимую для решения задач обучения или тестирования электросварщиков точность определения положения и параметров движения сварочной дуги и при этом в значительной мере избежать недостатков, присущих способам контроля скорости сварки, базирующимся на получении и обработке информации об оптическом или тепловом излучении сварочной дуги, позволяет способ оценивания скорости сварки, основанный на определении координат точечного объекта в потенциальном поле проводящей среды.

Известен способ определения координат перемещения точечного объекта, находящегося в потенциальном поле (Моделирование динамических систем: Аспекты мониторинга и обработки сигналов. / Васильев В.В., Грездов Г.И., Симак Л.А. и др. / Киев, НАН Украины, 2002. - С.314-324).

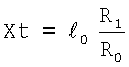

Согласно данному способу определения координаты перемещающегося точечного объекта, находящегося в вызванном источником тока потенциальном поле в однородной проводящей пластине прямоугольной формы, торцы которой и один из полюсов источника тока соединены между собой или заземлены, при котором измеряют ток I0, протекающий во внешней цепи, и ток I1, протекающий через участок пластины протяженностью от точечного объекта до торца пластины, в направлении которого перемещается точечный объект, а его текущую координату оценивают как произведение значения длины пластины на отношение значения тока I1 к значению тока I0.

Разность значений текущих координат точечного объекта, соответствующих моментам окончания и начала выбранного интервала времени, представляет собой значение длины пути точечного объекта, а отношение значения длины пути к значению длительности выбранного интервала времени - значение скорости движения точечного объекта.

Известный способ обладает простотой своей технической реализации и позволяет расширить технологические и дидактические возможности при построении дуговых тренажерных систем, но при этом имеет следующие недостатки.

При осуществлении реального процесса дуговой сварки возможны динамические прерывания сварочного тока, для которых характерны весьма короткие длительности и быстрое восстановление сварочного тока по окончании его прерывания вследствие достаточной степени остаточной ионизации дугового промежутка. Причинами таких прерываний сварочного тока могут быть ошибки в технике сварки, в том числе связанные с особенностями переноса металла плавящегося электрода при отклонениях от нормативных значений длины дугового промежутка, диссонанс между регламентированными и фактическими сварочными материалами или значениями параметров режима сварки, а также последствия изменений в процессе сварки значений характеристик мышечно-суставного аппарата рук сварщика, выполняющего тренаж или тестирование. Поскольку при прерываниях сварочного тока входящее в выражение для координаты Xt пятна дуги отношение токов I1/I0 приобретает вид неопределенности 0/0, то, соответственно, возникает неопределенность как в определении значения координаты Xt пятна дуги, так и в оценивании скорости сварки Vсв, что снижает точность и достоверность измерений длины пути сварочной дуги за выбранный интервал времени и искажает результаты тренажа или тестирования сварщика по параметру Vсв.

Кроме того, известный способ не предусматривает устранения фиксации отклонений параметров движения сварочной дуги, связанных с тремором - естественными внутренними возмущениями мышечно-суставного аппарата рук сварщика, выполняющего тренаж или тестирование, выражающимися в самопроизвольных движениях рук с различной амплитудой и частотой, что снижает достоверность информации о координате Xt пятна дуги и, следовательно, о скорости сварки Vсв.

Наиболее близким по технической сущности и назначению к заявленному способу, выбранным в качестве прототипа является способ контроля пространственного положения дуги и скорости сварки в тренажере сварщика (SU №1302313 А, G09B 19/24, 15.08.1987, БИ №30), при котором для определения текущей координаты сварочной дуги используют ее тепловое излучение, информацию о котором получают с помощью расположенной вдоль траектории движения дуги системы терморезисторов и системы поиска максимального сигнала, перемещающегося вслед за движущейся дугой, обработкой полученной информации определяют положение дуги и скорость процесса сварки.

Недостатком известного способа является сложность математической обработки полученной информации, низкая точность и недостаточная достоверность определения текущих координат сварочной дуги и скорости сварки, что, в частности, обусловлено влиянием естественно изменяющихся в процессе сварки значений психофизиологических характеристик сварщика.

В основу изобретения поставлена задача повышения точности и достоверности оценивания координаты сварочной дуги и скорости сварки в дуговых тренажерных системах.

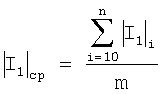

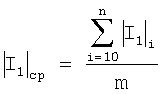

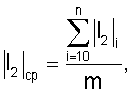

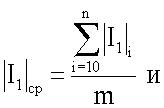

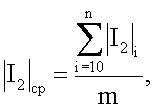

Поставленная задача решается тем, что в способе определения параметров движения сварочной дуги при тренаже или тестировании сварщика на дуговых тренажерных системах, при котором в процессе сварки образца, выполненного в виде однородной электропроводящей пластины с неизменной по всей ее длине площадью поперечного сечения, которая обоими торцами подключена к одному из полюсов источника сварочного тока, измеряют ток I0, протекающий во внешней сварочной цепи, и ток I1, протекающий через участок сварочного образца протяженностью от пятна дуги до торца образца, в направлении которого перемещается дуга. Текущую координату Xt пятна дуги оценивают как произведение значения длины образца ℓ0 на отношение значения тока I1 к значению тока I0. Согласно изобретению значения модулей токов |I1| и |I2|, протекающих в сварочном образце в противоположных относительно пятна дуги направлениях, определяют как среднее арифметическое группы отсчетов значений токов |I1| и |I2| за интервал времени τ по соотношениям:

и

и

где i=(10…n) - число отсчетов за интервал времени τ,

m - число отсчетов в группе, при которых значения |I1|i и |I2|i не равны нулю, при этом отсчеты значений токов |I1|i и |I2|i производят с частотой, период которой устанавливают по выражению

Тотс≥0,12 Тпр.макс,

где Тотс - период следования отсчетов,

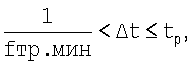

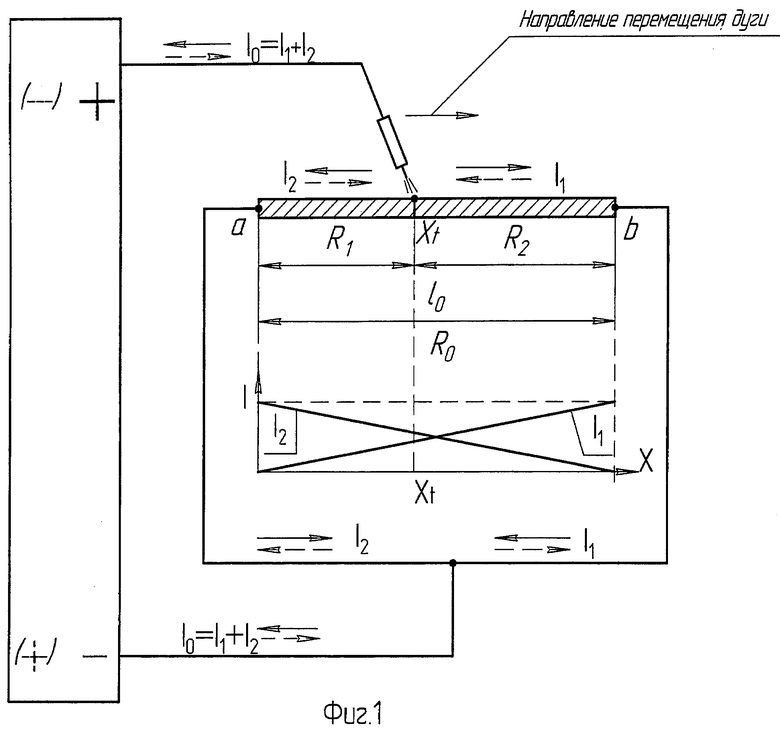

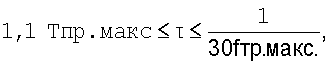

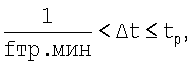

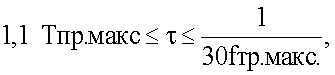

Тпр.макс - максимальная длительность возможных динамических прерываний сварочного тока, а длительность интервала времени τ выбирают из условия

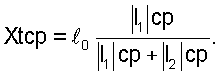

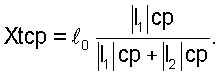

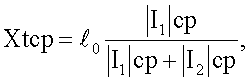

где fтр.макс - максимальная частота вероятного тремора мышечно-суставного апарата рук сварщика, выполняющего тренаж или тестирование, усредненное значение текущей координаты Xt пятна дуги определяют по соотношению

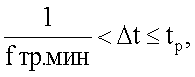

а текущее значение средней скорости Vсв.ср оценивают как отношение разницы усредненных значений координат Xt+Δt и Xt пятна дуги в моменты времени t+Δt и t соответственно к значению интервала времени Δt, длительность которого выбирают из условия

где fтр.мин - минимальная частота перемещения пятна дуги от возможного тремора мышечно-суставного апарата рук сварщика, выполняющего тренаж или тестирование,

tp - длительность интервала времени, в течение которого расположенный по оси сварного шва металл перебывает в расплавленном состоянии.

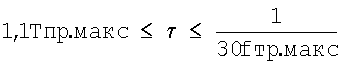

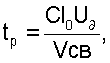

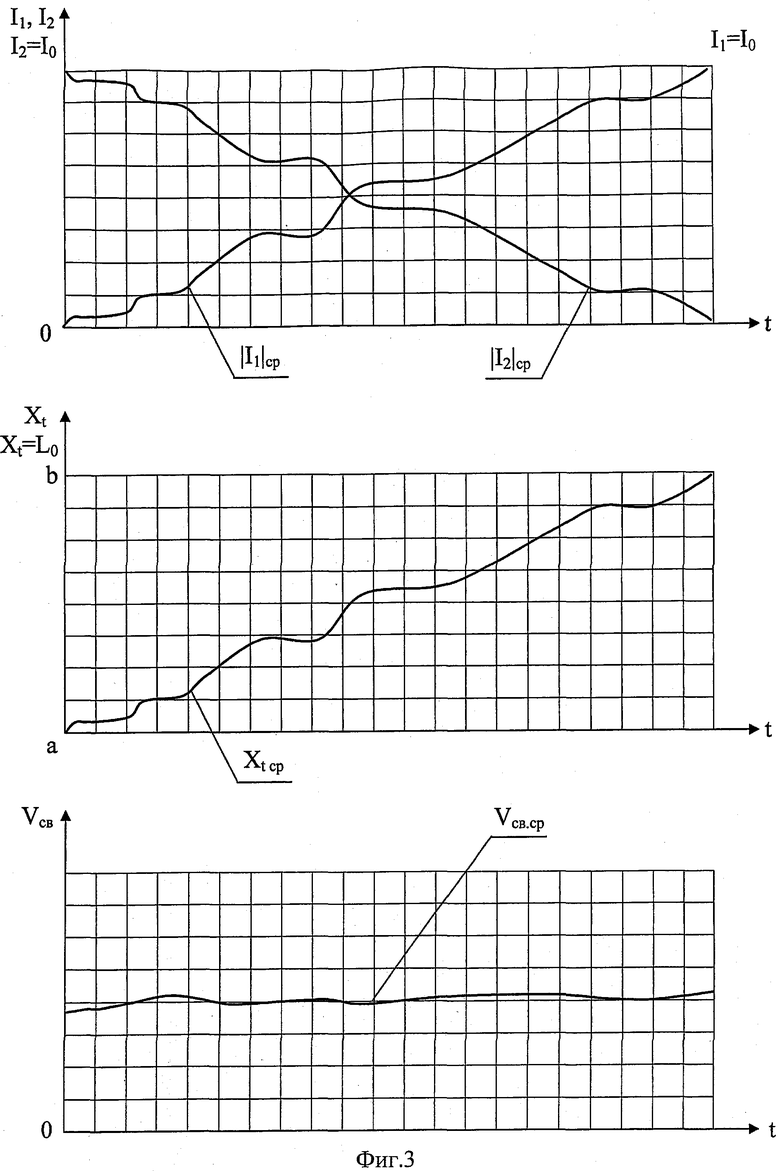

Предложенный способ поясняют приведенные схема и графики, где:

- на фиг.1 изображены схема и идеализованные диаграммы распределения токов в сварочном образце, выполненном в виде однородной электропроводящей пластины прямоугольной формы;

- на фиг.2 изображен пример графиков, отображающих влияние динамических прерываний сварочного тока и тремора мышечно-суставного аппарата рук сварщика, выполняющего тренаж, на результаты измерений значений тока I1 и оценивание координаты Xt пятна дуги и скорости сварки Vсв;

- на фиг.3 изображен пример графика, который отображает результаты измерений усредненных значений токов |I1|cp и |I2|ср и оценивания усредненных значений координаты Xtcp пятна дуги и средней скорости сварки Vсв.ср.

Основой предложенного способа является дискретизация измерений, временная селекция и осреднение измерений мгновенных значений токов, протекающих в противоположных относительно пятна дуги направлениях в сварочном образце, выполненном в виде однородной пластины прямоугольной формы, оба торца которой подключены к одному из полюсов источника сварочного тока. По результатам осреднения измеренных значений токов, протекающих в сварочном образце, определяют усредненные значения координаты перемещающегося пятна дуги и оценивают значение средней скорости сварки за выбранный интервал времени.

Из очевидного равенства R0=R1+R2 (фиг.1),

где R0 - электрическое сопротивление сварочного образца, представляющего собой однородную электропроводящую пластину с неизменной по всей ее длине ℓ0 площадью поперечного сечения,

R1 - сопротивление участка axt сварочного образца,

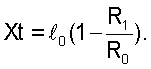

R2 - сопротивление участка Xtb сварочного образца, вытекает, что отношения для координаты Xt пятна дуги могут быть представлены как:

или

или

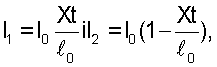

С учетом эквипотенциальности торцов сварочного образца а и b и решений соответствующих законам Кирхгофа уравнений I0=I1+I2 и I2R1=I1R2, где I0 - ток, протекающий во внешней сварочной цепи,

I1 - ток, протекающий через участок сварочного образца, сопротивление которого R2,

I2 - ток, протекающий через участок сварочного образца, сопротивление которого R1, мгновенные значения токов I1 и I2 определяют по выражениям

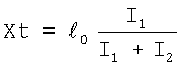

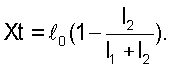

а значения текущей координаты Xt пятна дуги - по выражениям

или

или

Согласно изобретению для определения значений токов I1 и I2 измеряют модули их мгновенных значений |I1| и |I2|, что обеспечивает возможность реализации предложенного способа независимо от полярности сварочного тока, которая определяется способом сварки - например ручную дуговую сварку покрытыми электродами и механизированную сварку плавящимся электродом осуществляют преимущественно на «обратной» полярности сварочного тока („плюс" на электроде), а сварку неплавящимся электродом в среде инертных газов - на „прямой" полярности („минус" на электроде). Измерения модулей мгновенных значений токов |I1| и |I2| производят путем их дискретных отсчетов, результаты измерений осредняют определением среднеарифметических значений токов |I1|cp и |I2|cp за интервал времени τ, при этом учитывают результаты только тех отсчетов, при которых мгновенные значения токов |I1|i и |I2|i не равны нулю.

Выполнением установленных согласно предложенному способу условий Тотс≥0,12 Тпр.макс и τ≥0,12 Тпр.макс достигается устранение фиксации нулевых мгновенных значений токов |I1|i и |I2|i при динамических прерываниях сварочного тока (кривые 3 на фиг.2), так как даже в случае, когда момент первого отсчета из их группы, соответствующей интервалу времени τ, совпадает с моментом начала длительности Тпр.макс динамического прерывания сварочного тока, общее число отсчетов в группе составляет 10 (фрагмент 1 на фиг.2), а длительность интервала времени τ равна 1,1 Тпр.макс, по крайней мере, один из отсчетов этой группы будет иметь ненулевое значение. Таким образом, согласно изобретению исключаются неопределенности в оценивании координаты пятна дуги (кривые 4 на фиг.2) и скорости сварки (кривые 5 на фиг.2) при возможных динамических прерываниях сварочного тока.

С другой стороны, экспериментально установлено, что для практически полного устранения влияния тремора мышечно-суставного апарата рук сварщика, выполняющего тренаж, (фрагмент 2 на фиг.2), на результаты определения координаты пятна дуги частота измерений значений токов, протекающих в сварочном образце, должна превышать максимальную частоту тремора не менее чем в 30 раз, что и обуславливает требование τ≤1/30 fтр.макс.

Длительность возможных динамических прерываний сварочного тока зависит от целого ряда факторов - химического состава сварочных материалов, их покрытий и защитной среды, плотности сварочного тока, протекающего через электрод, степени ионизации дугового промежутка в момент, предшествующий динамическому прерыванию сварочного тока, теплового режима сварочной ванны и т.д. Опытным путем установлено, что при различных способах дуговой сварки максимальная длительность Тпр.макс динамических прерываний сварочного тока не превышает 0,8·10-3c. Вместе с тем известно, что диапазон частот возможного тремора мышечно-суставного аппарата рук сварщика, выполняющего тренаж (фрагмент 2 на фиг.2), составляет (5…30) Гц. Следовательно, при значении Тпр.макс=8·10-3 с согласно предлагаемому способу Тотс - период следования отсчетов мгновенных значений токов |I1| и |I2| должен быть не менее чем 0,096·10-3 с, а длительность интервала времени τ должна составлять не менее чем 0,88·10-3 с, но не более 1,1·10-3 с.

Диапазон длительности интервала времени τ, соответствующий условию  , обеспечивает определение усредненного значения текущей координаты Xtcp с незначительной погрешностью относительно ее истинного мгновенного значения Xt.

, обеспечивает определение усредненного значения текущей координаты Xtcp с незначительной погрешностью относительно ее истинного мгновенного значения Xt.

Пример

При длительности интервала времени τ=1,1·10-3 с и при условии, что в течение интервала времени τ перемещение сварочного инструмента (пятна дуги) осуществляют с максимальной для ручной дуговой сварки скоростью 15 м/ч (4,16 мм/с), максимальная абсолютная погрешность определения значения текущей координаты Xt пятна дуги составляет 4,58·10-3 мм, а относительная погрешность - не более чем 0,11%.

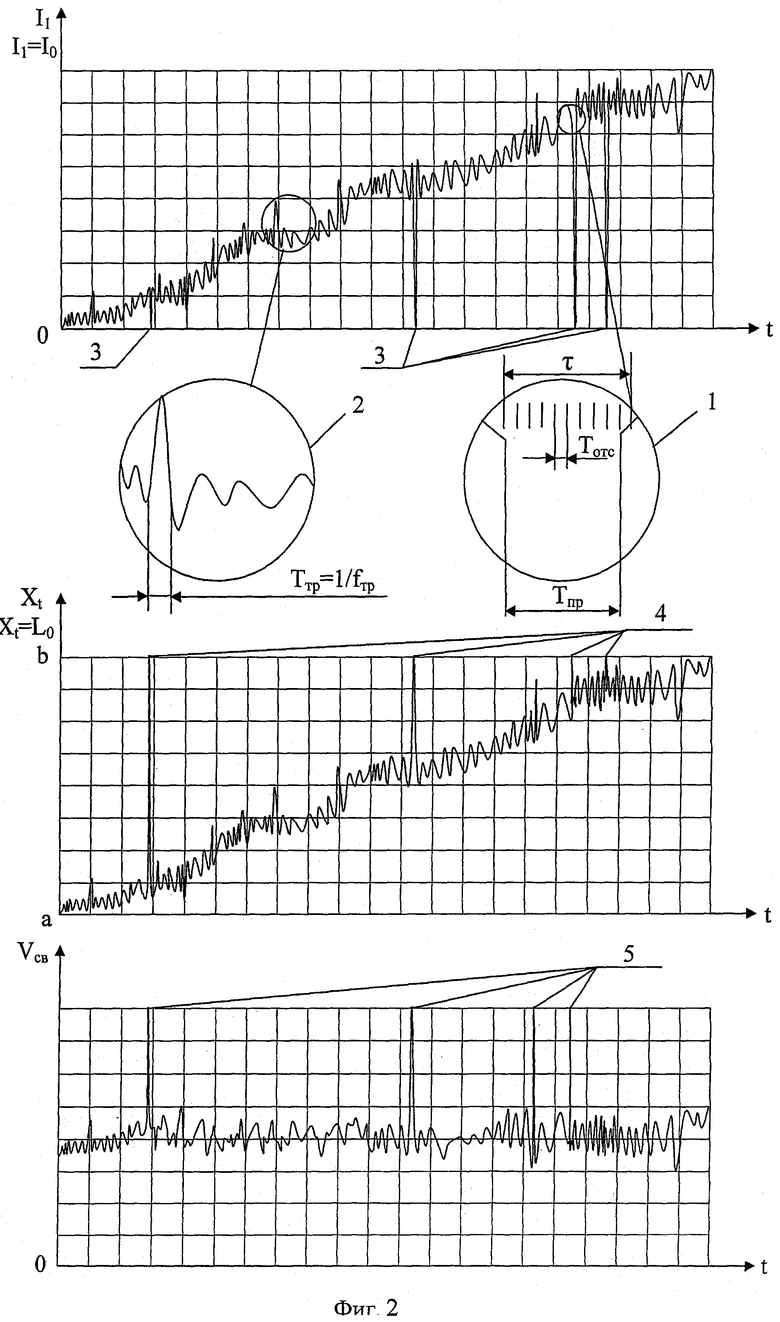

Для обеспечения точности оценивания текущего значения средней скорости сварки Vсв.ср с учетом ее взаимосвязи с обобщенными параметрами реального сварочного процесса и психофизиологическими характеристиками сварщика, выполняющего тренаж или тестирование, длительность интервала времени Δt, за который определяют приращение длины пути пятна дуги (Xt+Δt-Xt), согласно изобретению выбирают из условия

1/fтр.мин<Δt≤tp.

Выполнением условия 1/fтр.мин<Δt устраняется влияние тремора мышечно-суставного аппарата рук сварщика, выполняющего тренаж или тестирование, на результаты оценивания текущих значений скорости сварки.

Длительность интервала времени tp, в течение которого сохраняется постоянство погонной энергии, а металл, расположенный за электродом по оси сварного шва, пребывает в расплавленном состоянии, зависит от способа и режима сварки, а также от теплофизических свойств основного металла, и определяется по известной методике согласно уравнению

где произведение CI0U∂ - длина сварочной ванны, ограниченная изотермической поверхностью с температурой, которая равняется температуре плавления,

С - коэффициент, который определяют опытным путем, учитывающий тепловой эквивалент электрической энергии, эффективность тепловой мощности сварочной дуги в зависимости от способа сварки, температуру плавления и теплопроводность основного металла,

U∂ - напряжение дуги, которое соответствует реальному режиму сварки.

Значения длительности интервалов времени tp, полученные расчетно-экспериментальным путем для некоторых наиболее распространенных режимов ручной дуговой сварки, приведены в таблице.

Таким образом, согласно предложенному способу за счет дискретизации, временной селекции и осреднения измерений ненулевых мгновенных значений модулей токов, протекающих в сварочном образце, определения усредненных значений текущей координаты перемещения пятна дуги и оценивания средней скорости перемещения пятна дуги за интервал времени, выбранный с учетом зависимостей обобщенных параметров процесса сварки от ее скорости, обеспечивают устранение отрицательного влияния динамических прерываний сварочного тока и естественных возмущений мышечно-суставного аппарата рук сварщика, выполняющего тренаж или тестирование, на определение значений координаты дуги и скорости сварки. При этом достигают повышения точности и достоверности информации о параметрах движения сварочной дуги в дуговых тренажерных системах (фиг.3) при осуществлении реального сварочного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕНАЖЕР ДЛЯ ОБУЧЕНИЯ СВАРЩИКА РУЧНОЙ ДУГОВОЙ СВАРКЕ ПЛАВЯЩИМСЯ И НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2008 |

|

RU2373040C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| Способ дуговой сварки штучными покрытыми электродами | 2016 |

|

RU2623533C1 |

| Тренажер для обучения сварщиков | 1986 |

|

SU1441446A1 |

| Штучный покрытый электрод для дуговой сварки | 2016 |

|

RU2627093C2 |

| Тренажер сварщика | 1986 |

|

SU1488148A1 |

| Способ автоматического регулирования глубины проплавления при автоматической дуговой сварке | 2015 |

|

RU2613255C1 |

| СПОСОБ РУЧНОЙ ДУГОВОЙ СВАРКИ ШТУЧНЫМИ ПОКРЫТЫМИ ЭЛЕКТРОДАМИ | 2017 |

|

RU2661526C1 |

| Тренажер сварщика | 1984 |

|

SU1374271A1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

Изобретение относится к способу определения параметров движения сварочной дуги при тренаже или тестировании сварщика на дуговых тренажерных системах. В процессе сварки образца измеряют ток I0, протекающий во внешней сварочной цепи, и ток I1, протекающий через участок сварочного образца протяженностью от пятна дуги до торца образца, в направлении которого перемещается дуга. Определяют текущую координату Xt пятна дуги как произведение значения длины образца ℓ0 на отношение значения тока I1 к значению тока I0, значения модулей токов |I1| и |I2|, протекающих в сварочном образце в противоположных относительно пятна дуги направлениях, усредненное значение текущей координаты Xt пятна дуги и текущее значение средней скорости сварки Vсв.ср. Значения модулей токов |I1| и |I2| определяют как среднее арифметическое группы отсчетов значений токов |I1| и |I2| за интервал времени τ по соотношениям

и

и

где i=(10…n) - число отсчетов за интервал времени τ, m - число отсчетов в группе, при которых значения |I1|i и |I2|i не равны нулю. Отсчеты значений токов |I1|i и |I2|i производят с частотой, период которой устанавливают по выражению Тотс≥0,12 Тпр.макс, где Тотс - период следования отсчетов, Тпр.макс - максимальная длительность возможных динамических прерываний сварочного тока. Длительность интервала времени τ выбирают из условия  где fтр.макс - максимальная частота перемещения пятна дуги от возможного тремора мышечно-суставного аппарата рук сварщика, выполняющего тренаж или тестирование. Усредненное значение текущей координаты Xt пятна дуги определяют по соотношению

где fтр.макс - максимальная частота перемещения пятна дуги от возможного тремора мышечно-суставного аппарата рук сварщика, выполняющего тренаж или тестирование. Усредненное значение текущей координаты Xt пятна дуги определяют по соотношению  Текущее значение средней скорости Vсв.ср определяют как отношение разницы усредненных значений координат Xt+Δt и Xt пятна дуги в моменты времени t+Δt и t соответственно к значению интервала времени Δt, длительность которого выбирают из условия

Текущее значение средней скорости Vсв.ср определяют как отношение разницы усредненных значений координат Xt+Δt и Xt пятна дуги в моменты времени t+Δt и t соответственно к значению интервала времени Δt, длительность которого выбирают из условия  где fтр.мин - минимальная частота перемещения пятна дуги от возможного тремора мышечно-суставного аппарата рук сварщика, выполняющего тренаж или тестирование, tp - длительность интервала времени, в течение которого расположенный по оси сварного шва металл пребывает в расплавленном состоянии. Технический результат состоит в том, что обеспечивают устранение отрицательного влияния динамических прерываний сварочного тока и естественных возмущений мышечно-суставного аппарата рук сварщика, выполняющего тренаж или тестирование. 3 ил., 1 табл.

где fтр.мин - минимальная частота перемещения пятна дуги от возможного тремора мышечно-суставного аппарата рук сварщика, выполняющего тренаж или тестирование, tp - длительность интервала времени, в течение которого расположенный по оси сварного шва металл пребывает в расплавленном состоянии. Технический результат состоит в том, что обеспечивают устранение отрицательного влияния динамических прерываний сварочного тока и естественных возмущений мышечно-суставного аппарата рук сварщика, выполняющего тренаж или тестирование. 3 ил., 1 табл.

Способ определения параметров движения сварочной дуги при тренаже или тестировании сварщика на дуговых тренажерных системах, при котором в процессе сварки образца, выполненного в виде однородной электропроводящей пластины с неизменной по всей ее длине площадью поперечного сечения, обоими торцами подключенной к одному из полюсов источника сварочного тока, измеряют ток I0, протекающий во внешней сварочной цепи, и ток I1, протекающий через участок сварочного образца протяженностью от пятна дуги до торца образца, в направлении которого перемещается дуга, и определяют текущую координату Xt пятна дуги как произведение значения длины образца ℓ0 на отношение значения тока I1 к значению тока I0, значения модулей токов |I1| и |I2|, протекающих в сварочном образце в противоположных относительно пятна дуги направлениях, усредненное значение текущей координаты Xt пятна дуги и текущее значение средней скорости сварки Vсв.ср, при этом значения модулей токов |I1| и |I2|, определяют как среднее арифметическое группы отсчетов значений токов |I1| и |I2| за интервал времени τ по соотношениям

где i=(10…n) - число отсчетов за интервал времени τ, m - число отсчетов в группе, при которых значения |I1|i и |I2|i не равны нулю, при этом отсчеты значений токов |I1|i и |I2|i производят с частотой, период которой устанавливают по выражению

Tотс≥0,12 Tпр.макс,

где Тотс - период следования отсчетов, Тпр.макс - максимальная длительность возможных динамических прерываний сварочного тока, а длительность интервала времени τ выбирают из условия

где fтр.макс - максимальная частота перемещения пятна дуги от возможного тремора мышечно-суставного аппарата рук сварщика, выполняющего тренаж или тестирование, усредненное значение текущей координаты Xt пятна дуги определяют по соотношению

а текущее значение средней скорости Vсв.ср определяют как отношение разницы усредненных значений координат Xt+Δt и Xt пятна дуги в моменты времени t+Δt и t соответственно к значению интервала времени Δt, длительность которого выбирают из условия

где fтр.мин - минимальная частота перемещения пятна дуги от возможного тремора мышечно-суставного аппарата рук сварщика, выполняющего тренаж или тестирование, tp - длительность интервала времени, в течение которого расположенный по оси сварного шва металл пребывает в расплавленном состоянии.

| Тренажер сварщика | 1985 |

|

SU1302313A1 |

| Тренажер для обучения навыкам ведения сварки | 1985 |

|

SU1295434A1 |

| Тренажер сварщика | 1989 |

|

SU1665342A1 |

| Тренажер для обучения навыкам ведения сварки | 1986 |

|

SU1388935A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| Васильев В.В | |||

| и др | |||

| Моделирование динамических систем | |||

| Аспекты мониторинга и обработки сигналов | |||

| - Киев: НАН Украины, 2002, с.314-324 | |||

| Васильев В.В | |||

| и др | |||

| Дуговой тренажер сварщика | |||

| Электронное моделирование | |||

| Прибор для охлаждения жидкостей в зимнее время | 1921 |

|

SU1994A1 |

Авторы

Даты

2010-08-10—Публикация

2008-07-14—Подача