Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления плотного материала по меньшей мере из двух порошков, каждый из которых содержит, по крайней мере, диоксид урана UO2, полученный различными путями синтеза. Упомянутый процесс включает в себя промежуточную стадию производства, по меньшей мере, одного дезагломерированного и дезагрегированного порошкового материала (сокращенно - ДДПМ, или - ДДП-материал), обладающего выдающимися свойствами прессуемости и спекаемости. После такой процедуры получают плотный материал, имеющий, в частности, постоянную плотность при любых начальных условиях, таких как степень агломерации и агрегации используемых порошков, и при любом формовочном давлении, приложенном к промежуточному ДДП-материалу при его уплотнении, - то есть плотный материал, готовый к завершающей стадии спекания.

В особенности, данное изобретение относится к применению упомянутого плотного материала для производства ядерного топлива в виде гранул или таблеток или иной формы.

Уровень техники

Оксидные порошки, в особенности порошки оксида урана (такого как диоксид урана), которые используют для изготовления топливных элементов ядерных реакторов, - как правило существуют в виде кристаллитов, средний диаметр которых варьирует от 0,08 до 0,5 мкм. Эти кристаллиты более или менее прочно соединяются с образованием агрегатов, которые в свою очередь более или менее прочно соединяются с образованием агломератов.

Как правило, средний диаметр агрегатов варьирует от нескольких микрон до нескольких десятков микрон, например от 2 до 60 мкм, а средний диаметр агломератов варьирует от нескольких микрон до нескольких сот микрон, например от 2 до 700 мкм.

Для придания формы гранулы, или какой-либо другой формы, ядерному топливу из таких оксидных порошков, обычно необходимо несколько технологических приемов, а именно - следующие последовательные стадии.

1) Оксидный порошок вводят в пресс-форму или матрицу для прессования. В большинстве случаев, порошок должен заполнить весь доступный объем формы, таким образом создавая возможность для дальнейшего получения плотного и прочного материала (без дефектов и/или трещин, которые могут (необязательно) проявиться на поверхности) с минимальной порозностью. Эту способность порошка полностью заполнять пресс-форму называют текучестью, - текучесть сильно меняется от порошка к порошку. Для того чтобы достичь достаточной текучести, может потребоваться предварительная подготовка порошка (например, при помощи измельчения, такого как атомизация или механическое измельчение).

2) Дальше чтобы уплотнить порошок, находящийся в форме, к нему прилагают формовочное давление, например холодным прессованием по одной оси. Для оксидных порошков ядерного топлива это давление обычно варьирует от 200 до 600 МПа. В завершение этой стадии уплотнения получается тело уплотненного материала, или так называемый спрессованный материал, состоящий из ядерного топлива. Как правило, эта тело имеет форму гранулы, но любая другая форма возможна. Полученный спрессованный материал обладает достаточными силами сцепления, чтобы работать с ним на последующих стадиях производства ядерного топлива, в форме гранул или таблеток или другой форме. Прессуемость порошка, которая может быть измерена, представляет собой график изменения плотности (в г/см3) материала, который прессуют, в зависимости от приложенного к нему давления (в МПа). Прессуемость, таким образом, является относительным понятием, которое зависит от эксплуатационных режимов, в особенности, если к порошку добавлены смазочные материалы, или если пресс-форма смазана аэрозолем смазочных материалов, например, перед каждым уплотнением. Можно сравнить прессуемость двух порошков при прочих равных условиях. При этом может быть полезен стандарт NF EN 725-10.

3) После этого, плотность и когезия вышеупомянутого спрессованного материала повышают путем выполнения, по крайней мере, одного цикла спекания, в котором гранула (или любая другая форма) обычно подвергается изменениям температуры и/или давления во времени, как это известно для специалистов. Конечно, другие параметры могут повлиять на цикл спекания, например атмосфера, присутствие примесей, и тому подобное. В результате этого цикла спекания получается спеченное изделие, сделанное из плотного материала, которое имеет большую плотность, чем у спрессованного материала, соответственно. Для оксидов, которые предназначены для использования в ядерной области, цикл спекания обычно следующий: сначала температуру поднимают до температуры спекания, обычно около 1600°С, и потом эту температуру спекания поддерживают обычно несколько часов, обычно, 4 часа. Спекаемость порошка представляет собой изменение плотности спеченного изделия в зависимости от плотности спрессованного материала. Таким образом, спекаемость является относительным понятием, которое зависит от эксплуатационных режимов. Можно сравнить спекаемость двух порошков при прочих равных условиях. При этом может быть полезен стандарт В42-011.

4) Наконец, это спеченное изделие все еще нуждается в придании ему подходящих размеров, чтобы оно могло быть использовано в виде гранулы (или любой другой форме) ядерного топлива. В конечном итоге, обычно требуется обработать спеченное изделие до стандартного размера, - обработка, в общем случае заключается в удалении некоторого материала для придания грануле (или любой другой форме) ядерного топлива подходящей формы и размера для использования в ядерном реакторе. Отклонения от стандартного размера у гранулы, - которая является самой распространенной формой, - обычно вызвано недостаточным контролем среднего диаметра относительно заданного диапазона, и отклонением от цилиндричности вследствие возникновения градиента напряжения в спрессованном материале во время одноосного прессования.

Из патентной заявки FR 2861888 известен способ изготовления частиц ядерного топлива, который заключается в приготовлении ДДП-материала, имеющего заданные свойства, из порошка диоксида урана. Именно этот дезагрегированный порошковый материал потом подвергается вышеупомянутым технологическим переходам с (1) до (3). Техническая проблема, которую необходимо было решить в соответствии с изобретением, раскрытым в предыдущей патентной заявке, состояла в том, чтобы получить ДДП-материал, обладающий текучестью и насыпной плотностью, необходимыми для его введения в пресс-форму на стадии (1), избегая многочисленных и сложных операций, которые следовало бы выполнить для решения этой задачи, согласно ранее известной технологии производства. С этой целью, данная патентная заявка предполагает введение порошка диоксида урана, предназначенного для вхождения в состав ядерного топлива, в камеру измельчения с подвижными элементами, работающими на сжатие, и далее данную камеру измельчения подвергают встряхиванию, чтобы сформировать желаемый ДДП-материал. Используют только один порошок диоксида урана UO2 (главный компонент ядерного топлива), который получают в результате превращения гексафторида урана. Иногда к указанному порошку добавляют одну или более добавки, такие как - другие оксиды или порообразующие вещества.

Патентная заявка FR 2861888 в основном касается порошка диоксида урана UO2, который получен так называемым "сухим" способом. К "сухим" способам относят в основном такие способы, в которых порошки получают в результате превращения гексафторида урана в диоксид урана UO2 посредством реакций в твердо-газовой фазе. К "мокрым" способам, с другой стороны, относят в основном такие способы, в которых порошок получают в результате конверсии UF6 или нитрата урана посредством жидко-жидкостных или жидко-твердых реакций. Из-за критичности и по причинам управления обработкой отходов, в производстве как правило предпочитают производить порошки "сухим способом".

Цель упомянутой патентной заявки состояла исключительно в том, чтобы решить проблемы, связанные с уплотнением ДДП-материала, состоящего только из порошка диоксида урана, полученного в основном "сухим" способом.

Проблемы, с которыми обычно сталкиваются при спекании спрессованного материала, никоим образом не затрагиваются в данной патентной заявке. Тем не менее, спекание порошков диоксида урана проблематично, в особенности для порошков, полученных "мокрым" способом, - главным образом из-за их параметров спекаемости, которые ниже, чем у порошков, полученных "сухим" способом, хотя их параметры плотности и текучести выше.

Это происходит потому, что дополнительно к тому факту, что спекаемость зависит от формы и размера кристаллитов порошка, - степень агрегации и/или агломерации кристаллитов также имеет сильное влияние. Как следствие, после спекания плотности спеченных тел, чей соответствующий спрессованный материал имел ту же плотность до спекания, но был приготовлен из двух порошков, содержавших кристаллиты одинаковой формы и размера, - могут варьировать в широком диапазоне, если степень агломерации и агрегации этих порошков различалась, например, если они были получены двумя различными способами синтеза. Это может иметь место, когда один из порошков получен "мокрым" способом, а другой - "сухим" способом; или когда оба способа, являются "сухими" или "мокрыми", но при этом их технологические процессы различаются.

Наконец, следует отметить, что в общем, спекаемость порошков сильно зависит от технологических параметров, в частности от величины формовочного давления, приложенного к ДДП-материалу при прессовании.

На практике, изменчивость в спекаемости порошков имеет много недостатков, а именно:

а) невоспроизводимость размеров спеченного изделия, которое делает необходимым повторное шлифование, чтобы придать изделию конечные размерные характеристики, таким образом, сильно удлиняя и увеличивая сложность способа производства гранулы ядерного топлива (или любой другой формы), готовой к эксплуатации. С другой стороны, эта операция шлифования подразумевает потерю части полезного топливного материала, который был только что произведен, с применением сложного способа. Наконец, эта операция опасна, поскольку получается чрезвычайно высокодисперсная пыль оксида актинида (такого как PuO2), который представляет риск для здоровья вследствие своей токсичности и радиоактивности.

б) различие в поведении при спекании порошков, которые имеют изменяющиеся в широком диапазоне степени агломерации и агрегации. Это различие требует непрерывного регулирования параметров формования и/или спекания.

Поэтому, существует острая потребность в новых промышленных способах изготовления ядерного топлива в форме гранул или таблеток или в других формах, которые решают проблемы и устраняют недостатки прежних технологий.

Соответственно, одна из задач настоящего изобретения состоит в том, чтобы предоставить способ изготовления плотного материала, включающий стадию изготовления ДДП-материала, состоящего, по крайней мере, из двух порошков, каждый из которых содержит диоксид урана UO2, чтобы плотный материал имел одну и ту же спекаемость, независимо от состояния агломерации и агрегации порошков из которых он изготовлен, а также имел мало зависящую от плотности спрессованных материалов (то есть от давления формования ДДП-материала, состоящего из порошков) спекаемость.

Раскрытие изобретения

Изобретение относится к способу изготовления плотного материала, содержащего диоксид урана UO2, упомянутый способ включает последовательные шаги:

а) введение по крайней мере двух порошков, каждый из которых содержит диоксид урана UO2, в вибрационную мельницу, где, по крайней мере, два порошка получены двумя разными способами синтеза и каждый порошок имеет площадь поверхности, близкую к любому другому порошку, содержащему диоксид урана, введенному в упомянутую мельницу;

б) встряхивание упомянутых порошков в упомянутой вибрационной мельнице для получения ДДП-материала, интенсивность измельчения такова, чтобы разрушить агломераты и агрегаты в порошках, без разрушения кристаллитов в них, а энергия измельчения, подводимая к порошкам, такова, чтобы в по-существу все агломераты и агрегаты были разрушены;

в) введение ДДП-материала в пресс-форму;

г) приложение давления формования к упомянутому ДДП-материалу, в общем случае от 200 до 12000 МПа, предпочтительно от 200 до 1000 МПа, более предпочтительно от 200 до 600 МПа, еще более предпочтительно от 300 до 500 МПа, чтобы получить спрессованный материал;

д) выполнение спекания упомянутого спрессованного материала для получения плотного материала.

Согласно настоящему изобретению, под "дезагломерированным и дезагрегированным порошковым материалом", понимается материал, содержащий кристаллиты упомянутых порошков, имеющих пониженную степень агломерации или агрегации, по сравнению с каждым из исходных порошков, тогда как размер кристаллитов практически не изменился. Согласно настоящему изобретению, под "плотным материалом" в общем понимается материал, полученный процессом уплотнения, таким как спекание. Под "спрессованым материалом" понимается материал, полученный процессом прессования. Далее, согласно данному изобретению, под "схожей удельной площадью поверхности" понимается то, что удельная поверхность не отличается ни от какой другой удельной поверхности больше чем на 10 м2/г, предпочтительно на 2-5 м2/г и более предпочтительнее на 2-3 м2/г.

Измерение энергии измельчения, приложенной к порошкам, является очень деликатным, но непосредственно коррелирует, для данной интенсивности измельчения, с продолжительностью измельчения.

Кроме того, агломератов обычно измеряют сухим просеиванием или оптической гранулометрией, при условии, что этот анализ не приводит к их разрушению. Кроме того, размер и форма агрегатов могут быть частично оценены наблюдением их в сканирующем электронном микроскопе. Наконец, до настоящего времени, нет никакого надежного способа определить степень агрегации. По этой причине эффективность стадии (б) процесса согласно изобретению на практике оценивают косвенным способом - по измерению параметров ДДП-материала, произведенного на стадии (б), как будет объяснено впоследствии.

Фактически, встряхивание на стадии (б) обычно выполняется при минимальной заданной продолжительности, чтобы получить ДДП-материал, имеющий, главным образом, постоянную спекаемость. Сжимаемость и спекаемость указанного ДДП-материала, имеющего кроме того, главным образом, заданные величины, независимы от количества агломератов и/или агрегатов, содержащихся в каждом из указанных порошков. Минимальная заданная продолжительность, таким образом, является, главным образом, продолжительностью, которая, - как с удивлением наблюдали авторы при заданной интенсивности измельчения, - необходима, чтобы получить выигрышные свойства ДДП-материала в соответствии с изобретением. Эта продолжительность непосредственно коррелирует с заданной минимальной энергией измельчения. "Заданная" спекаемость употребляется в смысле, что для порошка с заданной удельной площадью поверхности она имеет определенное или особое значение, которое можно наблюдать экспериментально. Выше этой заданной продолжительности, спекаемость ДДП-материала остается по-существу постоянной, а прессуемость продолжает возрастать. "Заданная" прессуемость употребляется в том смысле, что для порошка с заданной удельной площадью поверхности она имеет определенное или особое значение или схожее или близкое значение, которое обычно наблюдается экспериментально. Энергия измельчения, - то есть фактически длительность измельчения при заданной интенсивности измельчения, - в большинстве случаев достигает максимального значения, выше которого прессуемость имеет заданное постоянное значение, и плотность спрессованного материала больше не изменяется. Это максимальное значение в общем виде связано с максимальной степенью уплотнения отношением плотности уплотненного материала к теоретической плотности рассматриваемого материала, которое принято за 0,72, если кристаллиты рассматриваются как сферы в первом приближении.

Заданное значение прессуемости и заданное значение спекаемости зависят от параметров, которые являются удельными для характеристик кристаллитов (размер, форма, распределение по размерам) и, таким образом, косвенно зависят от удельной площади поверхности порошков, но - что является удивительным преимуществом - не зависят от количества агрегатов и/или агломератов в порошке.

Относительное количество порошков, используемых на стадии (а), является переменным. Например, в случае двух порошков и в том случае, когда один порошок загрязняет, как будет объяснено далее, другой порошок, - порошок-загрязнитель обычно присутствует при содержании от 0,1 до 1% по массе, относительно общей массы этих двух порошков. В случае первого порошка, полученного "сухим" способом, и второго порошка, полученного "мокрым" способом, первый порошок присутствует в отношении в диапазоне от 10 до 50% по массе относительно общей массы этих двух порошков. Согласно изобретению, порошки, - каждый из которых включает диоксид урана UO2, - могут быть введены в мельницу одновременно, например в виде смеси, или - последовательной загрузкой одного порошка на стадии (а) с последующей загрузкой другого порошка на стадии (б).

Одним из фундаментальных фактов, из которого происходит изобретение, является открытие неожиданных свойств ДДП-материалов, содержащих диоксид урана UO2, которые были подвергнуты встряхиванию в вибрационной мельнице с, по меньшей мере, заданной минимальной энергией измельчения, то есть, на практике, с, по меньшей мере, заданной минимальной продолжительностью. Более определенно - выше заданной минимальной энергии измельчения, то есть на практике, выше заданного минимального периода встряхивания при заданной интенсивности измельчения, были обнаружены два неожиданных свойства полученного ДДП-материала: (1) его спекаемость выравнивается, независимо от длительности встряхивания (и, таким образом, независимо от энергии измельчения); (2) величина этой спекаемости "универсальна", в том смысле, что она согласуется с общей величиной для ДДП-материалов, полученных из любых порошков, которые хотя и имеют схожие удельные площади поверхности, тем не менее в некоторой степени различаются или даже имеют весьма несхожие физические характеристики, например степени агломерации и агрегации кристаллитов этих порошков. Таким образом, в частности, способ настоящего изобретения дает возможность уменьшить разницу в спекаемости между двумя порошками диоксида урана UO2, которые, несмотря на схожесть их удельных площадей поверхности, имеют разные степени агломерации и агрегации кристаллитов. Это неожиданное поведение порошков, обработанных изобретенным способом, и способ, которым они были получены, ранее никогда не раскрывались. Это поведение проиллюстрировано на фигурах 4 и 5, описанных далее. Такое поведение порошков имеет несколько существенных промышленных преимуществ.

В частности, при производстве ядерного топлива в форме гранул или таблеток, или в другой форме, порошок перед стадией прессования подвергают различным манипуляциям. Следовательно, подразумеваются переходы между двумя последовательными операциями. Оборудование для переноса порошка и/или его приготовления, которое в общем включает в себя контейнеры или пневматические средства или ленточные конвейеры, может тогда задерживать в себе значительное количество порошка. Однако производители ядерного топлива часто обращаются к разным поставщикам или к разным типам порошка (например, порошку, полученному "сухим" способом и к порошку, полученному "мокрым" способом). Таким образом, используемые порошки, хотя и идентичны по химическим свойствам, тем не менее они происходят из разных источников. Различие источников чаще всего приводит к значительной изменчивости агрегатного и агломератного состояния кристаллитов, из которых состоят такие порошки, и, поэтому, приводит к тому, что прессуемость и спекаемость вышеупомянутых порошков изменяются в широком диапазоне.

Для того чтобы плотный материал имел, тем не менее, постоянные характеристики с точки зрения размеров и плотности, в общем необходимо: (1) или регулировать технологические условия способа изготовления порошка для каждого из порошков, - что может оказаться сложно и дорого, поскольку может быть трудно одновременно определить не только степень загрязнения одного порошка другим, но также и изменения физических параметров смеси, полученных из этих двух порошков; 2) или избегать любого смешивания между двумя порошками, которые должны использоваться последовательно, что предполагает обязательность промывки оборудования, которая может вызывать задержку.

Использование изобретенного способа, позволяет нивелировать влияние различий в агломерации и агрегации между этими двумя порошками, которые могут находиться, например, в смеси в результате загрязнения первого порошка вторым. Поэтому можно безбоязненно использовать, в одной и той же установке, несколько порошков сопоставимой природы, не заботясь о случайном смешивании нового порошка со старым, который возможно был получен другим способом и/или который возможно остался в оборудовании во время промывки. Это очевидно ведет к существенному росту производительности.

Таким образом, настоящее изобретение особенно выгодно для производства ядерных топлив, в форме гранул или таблеток, или в другой форме, в гибких, воспроизводимых и независимых эксплуатационных режимах. Эти многочисленные преимущества открывают путь к стандартизации, когда дело доходит до промышленного внедрения способа спекания порошков ядерного топлива.

Что касается вибрационной мельницы и подвижных тел, находящихся в ней и используемых в процессе согласно изобретению, то они того же типа или даже идентичны тем, что использовались в патентной заявке FR 2861888. Такая вибрационная мельница согласно настоящему изобретению в основном представляет собой устройство в виде камеры измельчения, включающей средства сжатия и перемешивания, являющиеся подвижными частями, - камеру подвергают встряхиванию таким образом, что порошок, который там содержится, двигается во всем объеме камеры в трех некопланарных направлениях, вследствие чего порошок сжимается непосредственно между подвижными частями и между подвижными частями и стенками камеры до образования ДДП-материала повышенной плотности по сравнению с исходным порошком. Следует заметить, что специалист в данной области может использовать широкий диапазон интенсивностей измельчения и энергий измельчения, которые доступны для вибрационной мельницы. В любом случае, вибрационная мельница должна разрушать агрегаты и агломераты, и притом не разрушать кристаллиты. Энергия измельчения, производимая вибрационной мельницей, используемой согласно настоящему изобретению, может быть изменена, в частности, изменением масс дебаланса и углового расстояния между верхними и нижними дебалансами, увеличением массы среды, или изменением их формы или свойства, или измением количества порошка,

Согласно предпочтительному аспекту настоящего изобретения один из порошков получают "мокрым" способом синтеза, а другой - "сухим" способом.

Согласно одному из воплощений данного изобретения, по крайней мере, один из порошков содержит один оксид, выбранный из группы, включающей в себя оксид урана U3О8, оксид урана U3O7, оксид плутония PuO2 и оксид тория ThO2.

Этот оксид может быть добавлен к вышеупомянутым порошкам до и/или во время выполнения изобретенного способа (на стадии (а), (б) или (в)). Например, в рамках изобретения возможно непосредственно добавить такой оксид в виде порошка в мельницу.

Топливо типа МОХ ("смешанный оксид") может быть предпочтительно произведено, когда порошки содержат диоксид плутония РuО2.

Согласно предпочтительному аспекту настоящего изобретения, по крайней мере, один из порошков содержит, по меньшей мере, одну добавку, выбранную из группы, вкючающей оксид гадолиния Gd2О3, оксид эрбия Еr2О3, порообразующее вещество, такое как, например, оксалат аммония или азодикарбонамид, смазку, такую как стеарат цинка или стеарат кальция, и катализатор спекания, такой как оксид хрома. В более общем виде, эта добавка чаще всего включает в себя вещество, поглощающее или замедляющее нейтроны, для контроля ядерных реакторов или вещество, используемое в производственном процессе (такое как смазка), или для контроля плотности (такое как порообразующее вещество) и микроструктуры (такое как катализатор спекания, используемый в спекании ядерного топлива, которое, например, сформовано в виде гранулы).

Эта добавка может быть добавлена к упомянутым порошкам до и/или во время осуществления изобретенного способа (стадии (а), (б) или (с)).

Согласно предпочтительному аспекту настоящего изобретения, встряхивание в упомянутой мельнице продолжают для того, чтобы повысить прессуемость ДДП-материала до заданного значения притом, что спекаемость остается в основном постоянной.

Это потому, что, как будет проиллюстрировано в последующих примерах, одной из отличительных особенностей процесса настоящего изобретения является то, что, даже если достигнута спекаемость упомянутого ДДП-материала при заданной минимальной энергии измельчения, то есть на практике - в конце заданного минимального периода встряхивания, когда достигнуто оптимальное значение, которое уже не меняется, - тем не менее все еще возможно, когда это необходимо, регулировать его прессуемость путем продолжения встряхивания этого материала на стадии (б) изобретенного способа. Таким образом, в воплощении настоящего изобретения, встряхивание на стадии (б) осуществляют в вышеупомянутой мельнице для повышения прессуемости ДДП-материала до заданного, по-существу постоянного значения, в то время как спекаемость остается по-существу постоянной.

Еще одна цель настоящего изобретения, состоит в том, чтобы обеспечить продукт, полученный изобретенным способом.

Краткое описание чертежей

Фигуры с 1 по 11 будут служить для объяснения последующих примеров 1-3.

На всех фигурах, каждая точка на графике, в общем, представляет собой среднее значение от шести полностью идентичных образцов.

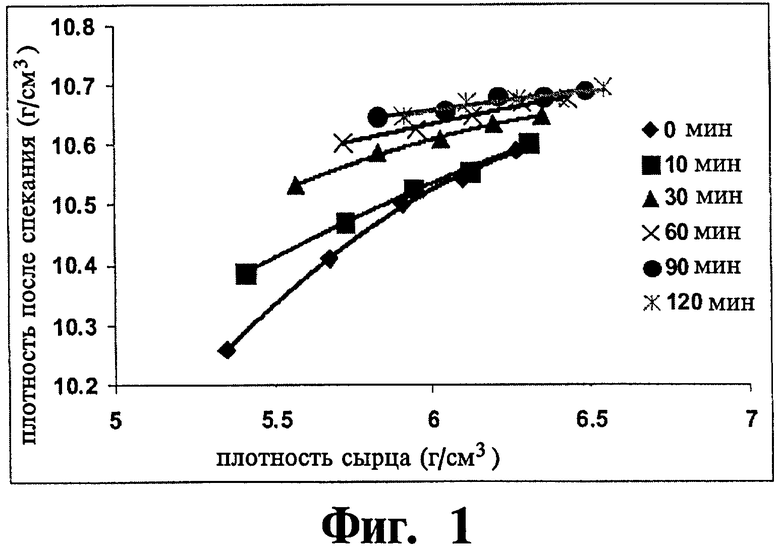

Фигура 1 иллюстрирует изменение в спекаемости спрессованного материала, содержащего ДДП-материал, который получен согласно настоящему изобретению из порошка диоксида урана UO2, - в зависимости от продолжительности встряхивания на стадии (б) изобретенного способа. Эта фигура позволит специалисту определить минимальную заданную продолжительность (для заданной интенсивности измельчения), свыше которой ДДП-материал настоящего изобретения образует порошки диоксида урана UO2 схожей природы, то есть, хотя эти порошки и имеют схожие удельные площади поверхности, их кристаллитам свойственна различная степень агломерации и агрегации.

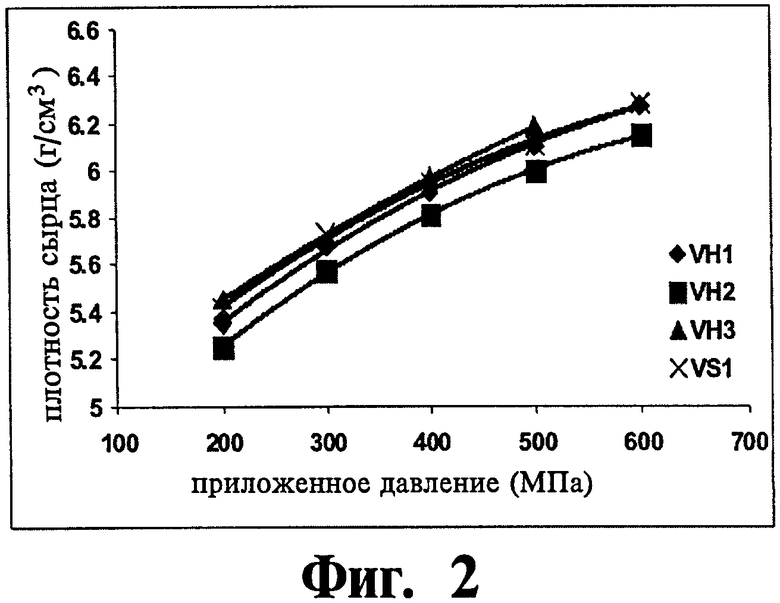

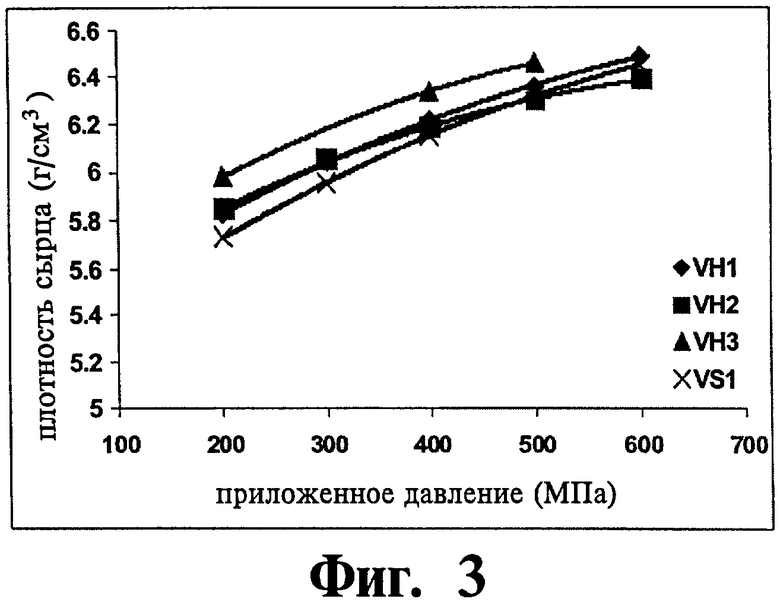

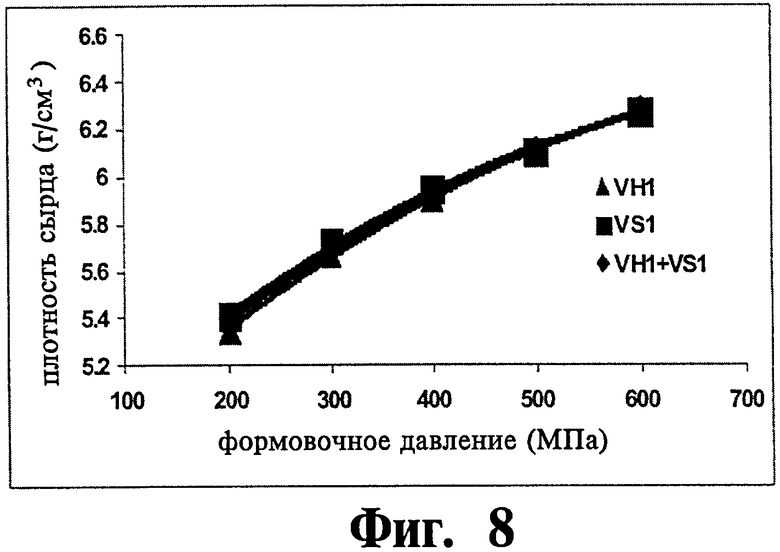

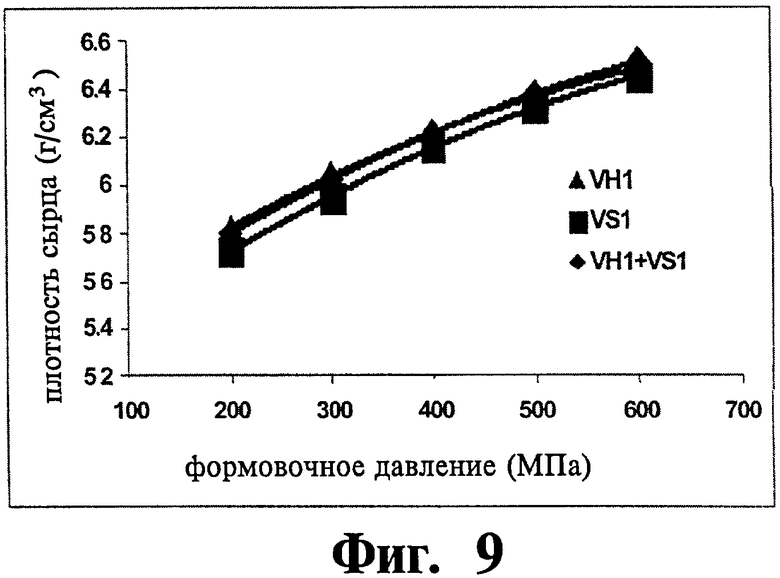

Фигура 2 и 3 иллюстрирует прессуемость (изменение плотности спрессованного материала в зависимости от различных значений формовочного давления, приложенного для получения этого материала) соответственно для различных порошков и ДДП-материалов, полученных из этих порошков согласно настоящему изобретению.

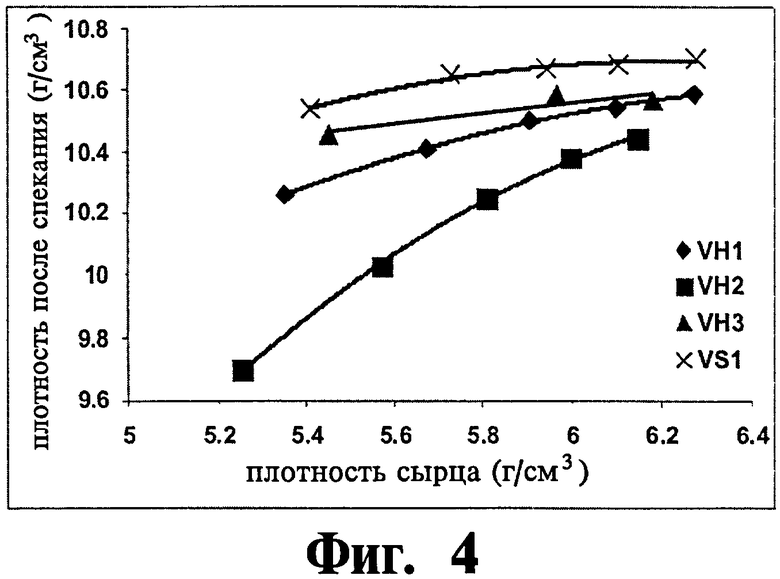

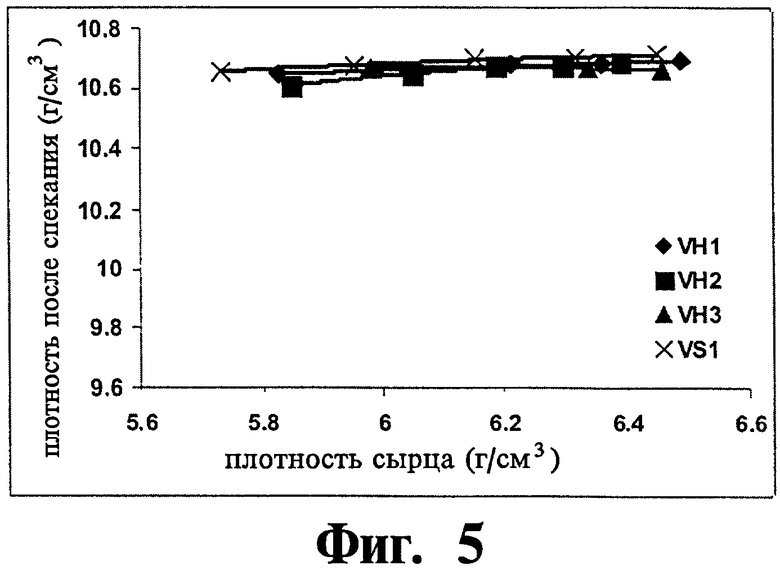

Фигура 4 и 5 иллюстрирует спекаемость (изменение плотности плотного материала (спеченного тела) в зависимости от плотности соответствующего спрессованного материала) соответственно для различных порошков и ДДП-материалов, полученных из тех же порошков согласно настоящему изобретению.

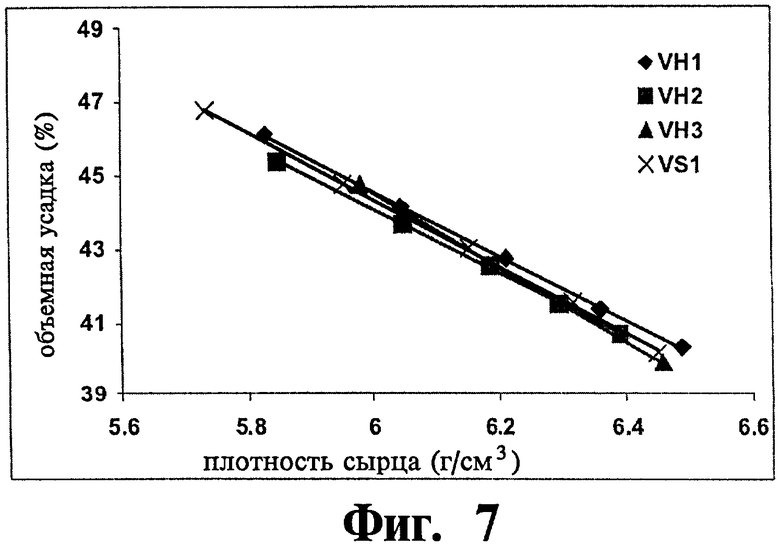

Фигуры 6 и 7 иллюстрируют изменение усадки объема плотного материала (спеченного тела) в зависимости от плотности соответствующих спрессованных материалов, содержащих соответственно, по крайней мере, один из порошков и ДДП-материалов, полученных согласно настоящему изобретению из этих же порошков.

Фигуры 8 и 9 иллюстрируют прессуемость двух порошков и смеси этих двух порошков и прессуемость ДДП-материалов, полученных из каждого из этих порошков и из этой смеси соответственно, согласно настоящему изобретению.

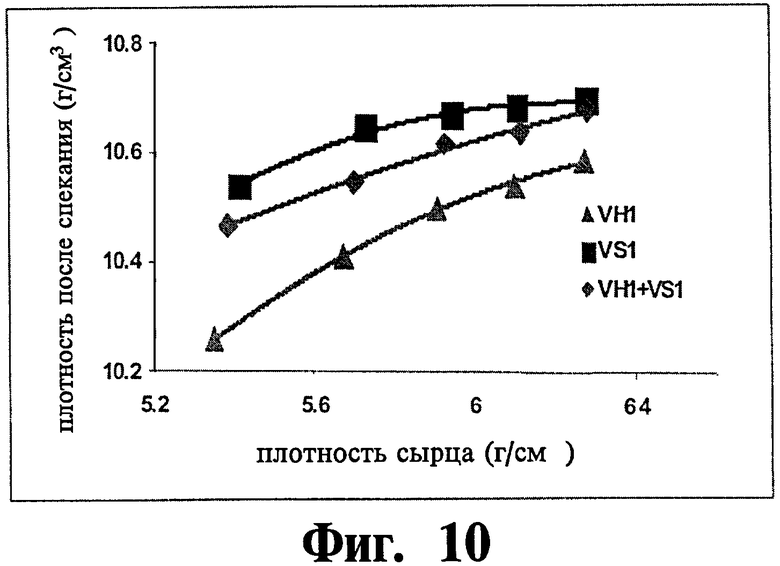

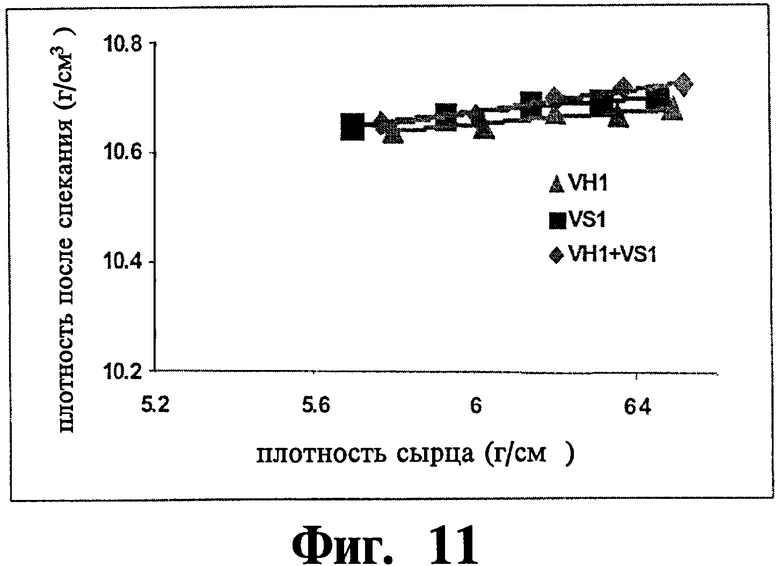

Фигуры 10 и 11 иллюстрируют спекаемость двух порошков и смеси из этих порошков и спекаемость ДДП-материалов, полученных из этих порошков и их смеси соответственно, согласно настоящему изобретению.

Следующие иллюстративные примеры ни в коем случае не направлены на ограничение области изобретения.

Осуществление изобретения

Изобретение будет более понятно из следующих примеров, которые иллюстрируют способ получения плотного материала с помощью способа получения ДДП-материала.

Примеры, которые следуют, во всех отношениях находятся в соответствии с процессом настоящего изобретения; в частности, когда они выполняются с использованием одновременно только одного порошка, вместо двух, - поскольку специалисту будет понятно, что каждый из этих порошков проявляет свойства прессуемости и спекаемости, достигнутые согласно настоящему изобретению, даже в присутствии, по меньшей мере, еще одного порошка, - как в случае изобретенного способа, в котором рассматриваются два порошка. Это также продемонстрировано в других примерах, касающихся смеси двух порошков, полученных двумя различными способами синтеза.

Во всех последующих воплощениях, подготовка, встряхивание и спекание были выполнены при одинаковых технологических условиях для всех порошков (или смесей порошков) и для всех ДДП-материалов (или смесей ДДП-материалов), полученных из этих порошков согласно настоящему изобретению.

Эти примеры были выполнены с каждым из порошков диоксида урана UO2 (или смеси порошков), синтезированых "мокрым" способом (порошки VH1, VH2 и VH3) (каждый из этих порошков синтезирован так называемым процессом ADU (из диураната аммония с формулой U2O7(NH4)2)), как раскрыто, например, в патенте США №6235223, но каждый из порошков получен на трех разных установках с различными технологическими параметрами, таким образом, объясняя различие в характеристиках; порошок VS1 получен "сухим" способом. Порошки VH1, VH2 и VH3 и VS1 имеют схожие удельные площади поверхности 3,8 м2/г, 3,0 м2/г, 3,3 м2/г и 2,1 м2/г соответственно. ДДП-материалы, полученные согласно настоящему изобретению из порошков VH1, VH2 и VH3 и VS1, имели удельную площадь поверхности 4,2 м2/г 3,7 м2/г, 4,2 м2/г и 2,6 м2/г соответственно. Небольшой рост в наблюдаемых удельных площадях поверхности, при переходе от порошков к ДДП-материалам, полученным из этих порошков, в общем, происходил из-за образования поверхностей в результате разрушения агрегатов и агломератов. Это также имеет место при переходе от смеси порошков к смеси ДДП-материалов, полученных из этой смеси. Во всех примерах каждая точка на графике представляет собой среднее из шести полностью идентичных образцов.

Использовали вибрационную мельницу Vibromill от SWECO. Она состоит из камеры полиуретановой камеры измельчения на амортизаторах и асинхронного двигателя. Камера имеет тороидальную форму с полукруглым поперечным сечением.

Движение камеры измельчения вызывало смещение подвижных размалывающих частей (наполнитель), которые подвергались тройственному движению. Они "поднимались" по внешней стенке камеры измельчения и падали вниз, двигались вдоль тороидальной линии генератора и непосредственно вращались. Расстояние падения наполнителя зависело от дебаланса, а скорость перемещения наполнителя вдоль тороидальной линии генератора зависела от углового расстояния между верхним и нижним дебалансами.

Режимы, которые использовали для данных примеров, были рекомендуемыми компанией SWECO. Таким образом, параметры для регулирования интенсивности встряхивания были масса нижнего дебаланса и угловое расстояние между двумя дебалансами. Нижний дебаланс состоял из пяти пластин общей массой 575 г. Угловое расстояние между нижним и верхним дебалансами составляло 60 градусов. Масса использованного наполнителя была 36 кг; масса порошка (или смеси порошков) размолотая в этих примерах составляла 4 кг. Металлическая крышка закрывала камеру измельчения. Отверстие в этой крышке позволяло загружать порошок(ки). Соединение между крышкой и камерой измельчения было загерметизировано O-образными уплотнительными кольцами.

Перед формованием (стадией прессования) порошки были подготовлены следующим образом: порошки были смазаны добавлением 0,3% по массе стеарата цинка более чем на 10 минут при 20 оборотах в минуту, используя мягко действующий миксер (торговая марка Turbula). Затем полученную таким образом смесь вводили в цилиндрическую пресс-форму. Диаметр пресс-формы составлял 10 мм, а высота была установлена 30 мм. Заполнение формы выполняли вручную, избыток смеси потом удаляли. Затем эту смесь уплотняли и формовали, прикладывая давление, необходимое для формовки, которое предпочтительно из диапазона от 200 до 600 МПа. Как будет видно впоследствии, одно из преимуществ изобретенного способа, которое делает его особенно надежным и воспроизводимым, состоит в том факте, что он сглаживает различия в спекаемости порошков, уплотненных при различных формовочных давлениях.

Следовательно, величина формовочного давления, пока ее поддерживали в вышеупомянутом диапазоне, по-существу не имела никакого влияния на спекаемость исследованных порошков для получения плотного материала согласно настоящему изобретению.

Спрессованный материал, полученный в конце предыдущей стадии уплотнения, был потом подвергнут спеканию, при котором его нагревали от температуры окружающей среды до 1000°С со скоростью 350°С/ч, и эту температуру в 1000°С поддерживали в течение одного часа. Эту температуру в 1000°С затем повышали со скоростью 350°С/ч до температуры 1700°С, которую поддерживали в течение 4 часов. Наконец, охлаждение проводили со скоростью 300°С/ч. Атмосферой спекания был сухой водород. Незначительно окислительная, или восстановительная, или увлажненная атмосфера также может быть подходящей, если в конце обработки атмосфера позволяет получить стехиометрическую фазу UO2.

Пример 1

Определение заданной минимальной продолжительности (соответствующей минимальной заданной энергии измельчения), в течение которой должно проводиться встряхивание, чтобы получить ДДП-материал согласно настоящему изобретению.

Для того чтобы определить согласно настоящему изобретению минимальную заданную продолжительность (соответствующую минимальной заданной энергии измельчения), в течение или свыше которой необходимо выполнять указанное встряхивание, чтобы получить упомянутый ДДП-материал, выполняли предварительное исследование, которое состояло в измельчении порошка диоксида урана UO2 в течение различных интервалов времени. Для каждой продолжительности измельчения брали образец порошка и потом, когда он был уплотнен (процесс прессования), рассчитывали плотность спрессованного материала, основываясь на измеренных весах и размерах полученных спрессованных материалов. Далее проводили спекание, в результате которого получали спеченное тело, плотность которого измеряли при тех же условиях. После того как эти стадии были завершены, строили график зависимости изменения плотности спрессованного материала от плотности спеченного изделия для каждой продолжительности измельчения, - в том числе график, построенный для порошка VH2 и показанный в виде примера на фигуре 1. Минимальную заданную продолжительность согласно настоящему изобретению далее определяли как продолжительность измельчения, свыше которой спекаемость порошка становилась практически постоянной. Для порошка VH2 эта продолжительность составляла 90 минут: никакого существенного изменения в спекаемости в течение 120 минут не было замечено, как это проиллюстрировано на фигуре 1. Разумеется, специалист сможет выполнить измерение минимальной заданной продолжительности (соответствующей минимальной заданной энергии измельчения) для заданной интенсивности измельчения и предоставленного порошка.

Пример 2

Характеризация прессуемости ДДП-материалов для порошков VH1, VH2 и VH3 и VS1 согласно настоящему изобретению

Порошки VH 1, VH2, VH3 и VS1 и ДДП-материалы, полученные согласно настоящему изобретению из этих порошков, затем подвергали подготовке и формованию при вышеупомянутых технологических условиях для получения спрессованных материалов и измеряли плотности каждого из них согласно вышеописанной процедуре. Изменение в плотности этих восьми спрессованных материалов в зависимости от формовочного давления представлено на фигурах 2 и 3.

Все операции, полностью описанные в предыдущем параграфе, опять провели над смесью порошков, включающей 50% VH1+50% VS1 по весу, так же как и для ДДП-материала, согласно настоящему изобретению полученного из этой смеси. Удельная площадь поверхности этой смеси составляла 2,64 м2/г, а для ДДП-материала - 3,21 м2/г.

Отмечали (см. фигуру 2), что плотность спрессованного материала, содержащего порошки, увеличивалась с увеличением формовочного давления. Их значения для VH1, VH3 и VS1 были по-существу одинаковыми, только порошок VH2 имел несколько меньшее значение, чем все остальные. Аналогичное наблюдение было сделано для смеси порошков VH1+VS1 (см. фигуру 8).

Что касается ДДП-материалов, которые были все произведены на стадии (б) при минимальной заданной продолжительности 90 минут, то рост прессуемости для всех этих материалов был замечен на фигуре 3. Это увеличение составляло примерно 4% для меньших давлений (200 МПа) и 2% - для больших давлений (600 МПа). Схожее наблюдение было сделано для смеси порошков VH1+VS1 (см. фигуру 9).

Можно, таким образом, отметить, что для заданного формовочного давления и заданной продолжительности измельчения, которая здесь равна минимальной заданной продолжительности, прессуемость этих различных материалов по-существу не меняется после осуществления изобретенного способа и что для всех порошков (или смесей порошков) увеличение плотности в зависимости от давления меньше. Эта приведенная зависимость плотности спрессованных материалов от приложенного давления преимущественно дает возможность снизить ранее упомянутое отклонение от цилиндричности, когда ядерное топливо формуется в основном в виде цилиндрической гранулы.

Пример 3

Характеризация спекаемости ДДП-материалов, полученных из порошков VH1, VH2 и VH3 и VS1 согласно настоящему изобретению

Четырнадцать спрессованных материалов (два из которых содержали смесь порошков VH1+VS1), полученных в примере 2, подверглись спеканию при вышеупомянутых технологических условиях для получения спеченных изделий. Плотность каждого из спрессованных материалов и плотность каждого из спеченных тел измеряли согласно процедуре, описанной выше. Спекаемость вышеупомянутых спрессованных материалов, содержащих только один порошок представлена на графике фигур 4 и 5, а на фигурах 10 и 11 - для вышеупомянутых спрессованных материалов, содержащих смеси порошков.

Фигура 4 показывает, что порошки, которые не были обработаны на стадии (б) имели большие различия в спекаемости, в то время как их прессуемости были близки друг к другу. Схожее наблюдение было сделано для смеси порошков VH1+VS1 (см. фигуру 10).

Фигура 5, наоборот, показывает, что обработка на стадии (б) изобретенного способа в течение 90 минут приводит к сравнительно постоянной и практически идентичной спекаемости, независимо от ДП-материала, который подвергали спеканию. Схожее наблюдение было сделано для смеси порошков VH1+VS1 (см. фигуру 11).

Кроме того, какой бы ни была плотность спрессованного материала, полученного из того же ДДП-материала, плотность изготовленного из него спеченного изделия составляет от 10,61 до 10,71 г/см3, то есть плотность варьирует меньше чем на 1%. Это отклонение меньше, чем допустимое отклонение плотности, обычно характерное для производства ядерных топлив в форме гранул, или таблеток, или других форм. Кроме того, если приложенное давление ограничено диапазоном от 300 до 500 МПа, который является диапазоном обычно используемым в промышленности, то плотности после спекания все находятся в диапазоне от 10,66 до 10,70 г/см3.

В этих различных примерах, в частности в фигурах 3 и 5, так же как и в фигурах 9 и 11, прослеживается, что одна из отличительных особенностей изобретенного способа заключается в том, что даже если спекаемость ДДП-материала и достигает в конце заданной минимальной продолжительности встряхивания оптимального значения, которое после того остается практически постоянным, тем не менее, все еще возможно, если требуется регулировать прессуемость этого материала, продолжая его встряхивание.

Поэтому, возможно регулировать прессуемость порошков (или смеси порошков), без влияния на плотность спеченного тела, являющуюся, обычно, закрепленной в проекте величиной. Таким образом, если при изготовлении топлива используют другой порошок (или смесь порошков), то, чтобы поддерживать плотность спеченного изделия постоянной, либо 1) регулируют продолжительность измельчения при постоянном формовочном давлении - чтобы получать ту же самую плотность спрессованного материала, либо 2) поддерживают постоянной продолжительность измельчения (больше или равное минимальной заданной продолжительности настоящего изобретения) и регулируют формовочное давление, чтобы получить постоянную плотность спрессованного материала (см. фигуру 3). Таким образом, становится явственной выдающаяся гибкость и надежность изобретенного способа.

Эта очень слабая зависимость плотности спеченных изделий от плотности спрессованных материалов в качестве преимущества делает возможным контролировать размерные свойства, не изменяя плотности спеченных тел. Кроме того, поскольку усадка зависит в общем только от плотности рассматриваемого порошка (или смеси порошков) в спрессованном состоянии, то этого достаточно, чтобы внести поправку на вызванную спеканием усадку и учесть эту усадку в запланированном размере спрессованного материала, например, путем получения спрессованного материала, который, в сравнении со спеченным изделием, имеет размеры, которые больше на величину, соответствующую упомянутой усадке. Таким образом, после спекания - каким бы ни было происхождение порошка (или происхождения порошков, содержащихся в смеси) согласно настоящему изобретению - объект, имеющий желательный размер или размер настолько близкий, насколько возможно к желательному размеру (таким образом, уменьшающий повторные потребности в измельчении), получают небольшим изменением в пределах определенного интервала плотности спеченных изделий. Воспроизводимость значений усадки, для заданной плотности спрессованного материала и для различных порошков, которые подвергаются встряхиванию в соответствии с изобретенным способом, проиллюстрирована на фигурах 6 и 7.

Это является существенным преимуществом, особенно с точки зрения производительности и безопасности, когда изобретение реализовано для производства ядерного топлива в форме гранул, или таблеток, или других форм на промышленной установке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕЗАГЛОМЕРИРОВАННОГО И ДЕЗАГРЕГИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2006 |

|

RU2417463C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ТАБЛЕТОК ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ИЗ ДИОКСИДА УРАНА (ВАРИАНТЫ) | 2003 |

|

RU2253913C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2004 |

|

RU2335815C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ | 2007 |

|

RU2353988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ОКСИДНОГО ТОПЛИВА | 2010 |

|

RU2428757C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2396611C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2000 |

|

RU2165651C1 |

| Способ получения керамического ядерного топлива | 2018 |

|

RU2679117C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ УРАНОВЫХ ТАБЛЕТОК (ВАРИАНТЫ) | 1990 |

|

RU2081063C1 |

Изобретение относится к изготовлению плотного материала для производства ядерного топлива в виде гранул или таблеток или иной формы. Предложен способ изготовления плотного материала, содержащего UO2, включающий в себя: (а) введение, по крайней мере, двух порошков, каждый из которых содержит диоксид урана UO2, в вибрационную мельницу, причем, по крайней мере, два порошка получены двумя разными способами синтеза и каждый порошок имеет удельную площадь поверхности, близкую к любому другому порошку, содержащему диоксид урана, введенному в упомянутую мельницу; (б) встряхивание упомянутых порошков в упомянутой вибрационной мельнице для получения дезагломерированного и дезагрегированного порошкового материала, интенсивность измельчения достаточна, чтобы разрушить агломераты и агрегаты в порошках, при этом не разрушая кристаллиты в них, и с такой, подводимой к порошкам энергией измельчения, чтобы по-существу все агломераты и агрегаты были разрушены; (в) введение упомянутого дезагломерированного и дезагрегированного порошкового материала в пресс-форму; (г) приложение формовочного давления к упомянутому дезагломерированному и дезагрегированному порошковому материалу для получения уплотненного материала; (д) осуществление спекания упомянутого уплотненного материала для получения плотного материала. Техническим результатом изобретения является получение плотного материала, имеющего постоянную плотность при любых начальных условиях и при любом формовочном давлении, приложенном к промежуточному ДДП-материалу при его уплотнении. 15 з.п. ф-лы, 11 ил.

1. Способ изготовления плотного материала, содержащего диоксид урана UO2, отличающийся тем, что вводят в вибрационную мельницу, по меньшей мере, два порошка, каждый из которых включает диоксид урана (UO2), и которые являются полученными двумя разными способами синтеза, притом порошки, включающие UO2, имеют близкие удельные поверхности, после этого встряхивают указанные порошки в указанной вибрационной мельнице с получением дезагломерированного и дезагрегированного порошкового материала при интенсивности измельчения, являющейся достаточной для разрушения агломератов и агрегатов в порошках без сопутствующего разрушения кристаллитов в порошках, и при передаваемой порошкам энергии измельчения, являющейся достаточной для разрушения, по существу, всех агломератов и агрегатов, затем вводят упомянутый дезагрегированный порошковый материал в пресс-форму, после чего подвергают упомянутый дезагрегированный порошковый материал действию давления формования с получением спрессованного материала и затем подвергают упомянутый спрессованный материал спеканию с получением упомянутого плотного материала.

2. Способ по п.1, отличающийся тем, что в нем используют, по меньшей мере, один порошок, являющийся полученным "мокрым" способом синтеза и, по меньшей мере, один порошок, являющийся полученным "сухим" способом синтеза.

3. Способ по п.1, отличающийся тем, что в нем используют, по меньшей мере, один порошок, включающий, по меньшей мере, один оксид, выбранный из группы, включающей оксид урана U3O8, оксид урана U3O7, оксид плутония PuO2 и оксид тория ThO2.

4. Способ по п.2, отличающийся тем, что в нем используют, по меньшей мере, один порошок, включающий, по меньшей мере, один оксид, выбранный из группы, включающей оксид урана U3O8, оксид урана U3O7, оксид плутония PuO2 и оксид тория ThO2.

5. Способ по п.1, отличающийся тем, что используют, по меньшей мере, один порошок, включающий, по меньшей мере, одну добавку, выбранную из группы, включающей оксид гадолиния Gd2O3, оксид эрбия Er2O3, порообразующее вещество, смазывающее вещество и активатор спекания.

6. Способ по п.2, отличающийся тем, что используют, по меньшей мере, один порошок, включающий, по меньшей мере, одну добавку, выбранную из группы, включающей оксид гадолиния Gd2O3, оксид эрбия Er2O3, порообразующее вещество, смазывающее вещество и активатор спекания.

7. Способ по п.3, отличающийся тем, что используют, по меньшей мере, один порошок, включающий, по меньшей мере, одну добавку, выбранную из группы, включающей оксид гадолиния Gd2O3, оксид эрбия Er2O3, порообразующее вещество, смазывающее вещество и активатор спекания.

8. Способ по п.4, отличающийся тем, что используют, по меньшей мере, один порошок, включающий, по меньшей мере, одну добавку, выбранную из группы, включающей оксид гадолиния Gd2O3, оксид эрбия Er2O3, порообразующее вещество, смазывающее вещество и активатор спекания.

9. Способ по п.1, отличающийся тем, что встряхивание проводят, по меньшей мере, в течение минимального периода, необходимого для получения дезагломерированного и дезагрегированного порошкового материала с остающейся, по существу, неизменной спекаемостью, при этом прессуемость и спекаемость полученного дезагрегированного порошкового материала имеет, по существу, заданные значения и находится вне зависимости от количества агломератов и/или агрегатов в каждом из упомянутых порошков.

10. Способ по п.1, отличающийся тем, что при встряхивании прессуемость дезагломерированного и дезагрегированного порошкового материала увеличивают до остающейся практически постоянной заданной величины и при этом поддерживают спекаемость практически постоянной.

11. Способ по любому из пп.1-10, отличающийся тем, что упомянутый дезагломерированный и дезагрегированный порошковый материал подвергают действию давления формования от 200 до 12000 МПа.

12. Способ по любому из пп.1-10, отличающийся тем, что упомянутый дезагломерированный и дезагрегированный порошковый материал подвергают действию давления формования от 200 до 1000 МПа.

13. Способ по любому из пп.1-10, отличающийся тем, что упомянутый дезагломерированный и дезагрегированный порошковый материал подвергают действию давления формования от 300 до 500 МПа.

14. Способ по любому из пп.1-8, отличающийся тем, что в указанную мельницу вводят порошки, удельная поверхность каждого из которых отличается от таковой у любого из введенных в указанную мельницу порошков UO2 не более, чем на 10 м2/г.

15. Способ по любому из пп.1-8, отличающийся тем, что в указанную мельницу вводят порошки, удельная поверхность каждого из которых отличается от таковой у любого из введенных в указанную мельницу порошков UO2 на 2-5 м2/г.

16. Способ по любому из пп.1-8, отличающийся тем, что в указанную мельницу вводят порошки, удельная поверхность каждого из которых отличается от таковой у любого из введенных в указанную мельницу порошков UO2 на 2-3 м2/г.

| Способ кристаллизации из растворов и установка для его осуществления | 1986 |

|

SU1407497A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ УРАНОВЫХ ТАБЛЕТОК (ВАРИАНТЫ) | 1990 |

|

RU2081063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ТАБЛЕТОК ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ИЗ ДИОКСИДА УРАНА (ВАРИАНТЫ) | 2003 |

|

RU2253913C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА ИЗ СМЕШАННОГО ОКСИДА (U, PU)O ИЗ НЕТЕКУЧЕГО ПОРОШКА UO | 1999 |

|

RU2216798C2 |

| US 6235223 B1, 22.05.2001 | |||

| US 4512939 A, 23.04.1985. | |||

Авторы

Даты

2010-08-20—Публикация

2006-12-19—Подача