Область изобретения

Настоящее изобретение относится к способу производства окиси пропилена эпоксидированием пропилена перекисью водорода в присутствии катализатора, где смесь (GII), полученная в способе, который содержит подвергание пропилена и кислорода реакции восстановления, в которой, по меньшей мере, часть указанного кислорода, содержащегося в (GII), взаимодействует с водородом в присутствии специфического катализатора, причем указанный катализатор содержит олово и, по меньшей мере, один благородный металл.

Уровень техники

Заявка Германии DE 10155470 А1 описывает метод синтеза окиси пропилена эпоксидированием пропилена с регенерацией непрореагировавшего пропилена, в котором пропилен регенерируют из, по меньшей мере, части отходящего потока синтеза окиси пропилена путем (1) добавления азота к потоку отходящего газа, (2) сжатия и (3) конденсации получающегося потока, (4) пропускания газа через поток и (5) разделения. В ходе конденсации газовый поток, содержащий пропилен, азот и кислород, отделяют от потока жидкости и подают на стадию пропускания газа. Проводят добавление азота так, чтобы получить поток, получающийся из удерживаемого при пропускании газа, который имеет низкое содержание кислорода. Таким образом, избегают формирования смеси, способной воспламеняться.

Заявка ЕР 0719768 А1 описывает способ регенерации олефина и кислорода, которые содержатся в потоке отходящего газа, получаемом из каталитической реакции олефина с перекисью водорода. В этом способе разделения поток отходящего газа вводят в контакт с агентом поглощения, таким как изопропиловый спирт. Чтобы избегать образования воспламеняемой газовой смеси, должен быть добавлен инертный газ, подобный метану.

Заявка ЕР 1270062 А1 описывает способ регенерации горючих соединений газового потока, содержащего горючие соединения и кислород, путем селективной абсорбции в растворителе. В ходе абсорбции газовую фазу диспергируют в непрерывной жидкой фазе растворителя. Как явно заявлено, инертный газ должен быть подан в головной зоне установки абсорции выше уровня жидкости из-за аспектов безопасности. Это добавление инертного газа необходимо, чтобы избегать формирования воспламеняемой смеси.

Международная заявка WO 2004/037802 А1 описывает метод непрерывного возвращения олефина, который не прореагировал с гидроперекисью в реакции эпоксидирования олефина. Олефин содержится в потоке отходящего газа, который производят в ходе эпоксидирования. Этот метод содержит (1) сжатие и охлаждение потока отходящего газа, (2) выделение олефина из потока отходящего газа, полученного в (1), дистилляцией и (3) эпоксидирование олефина, выделенного в (2), гидроперекисью. В этом методе не является необходимым отдельно добавлять инертный газ, так как для отделения оксиранов дистилляцией, инертный газ уже был добавлен для контроля дистилляционной колонны.

Патент США 3312719 описывает способ окисления ненасыщенного алифатического углеводорода газом, содержащим молекулярный кислород, с использованием в этом окислении избытка низшего алифатического углеводорода и рециркуляции непрореагировавшего низшего алифатического углеводорода после выделения оттуда главных продуктов окисления. По меньшей мере, часть указанного низшего алифатического углеводорода экстрагируют из главного газового потока более высоко кипящим углеводородом. Затем низший углеводород, растворенный в промывной жидкости, выдувают из промывной жидкости, используя газ, содержащий молекулярный кислород.

Патент США 6712942 В2 описывает способ обработки смеси, содержащей алкен и кислород, где кислород удаляют из этой смеси недистилляционным методом. Из получающейся смеси, содержащей алкен, алкен выделяют дистилляцией. Патент США 6712942 В2 описывает различные возможности того, как отделять кислород недистилляционным методом. Согласно одной альтернативе, кислород сжигают, используя катализатор. Согласно другой альтернативе, кислород сжигают без катализатора. Относительно возможных катализаторов для сжигания кислорода раскрыты Pd катализаторы, которые нанесены на окись алюминия. Указывают также катализаторы из хромита меди. Согласно еще одной альтернативе для не дистилляционного метода, раскрыта реакция кислорода с подходящим химическим соединением, где явно указано оксидегидрогенирование. В качестве катализатора, используемого для реакции оксидегидрогенирования, описан только, в частности, катализатор LiCl/TiO2, полученный по статье Kcy (Xu) и Лунсфорда (Lunsford) (React. Kinet. Catal. Lett. 57 (1996), страницы с 3 по 11). Явно указывается в патенте США 6712942 В2, что, после первого отделения кислорода, газовая смесь должна быть приведена в контакт с подходящим твердым телом, таким как мелко измельченная медь на силикате Mg для дальнейшего отделения кислорода.

Патент США 4870201 раскрывает способ производства нитрилов из углеводородов реакцией с кислородом, воздухом или газом, обогащенным кислородом относительно воздуха, и аммиаком в присутствии катализатора аммооксидирования. После каталитической дегидрогенизации алкана в алкен и последующего аммооксидирования полученную реакционную смесь гасят, и полученный газовый поток выделяют в установке адсорбции при разности давлений, имеющей два слоя адсорбции. Из первого слоя получают газовый поток, содержащий непрореагировавший алкан, алкен и обычно от 1 до 2 процентов по объему кислорода. Кроме того, из первого слоя получают поток, который содержит кислород и, возможно, азот и водород. Этот поток подают на второй слой адсорбции, из которого получают поток, содержащий кислород, и поток, обогащенный водородом. По меньшей мере, часть потока, обогащенного водородом, и потока, содержащего алкен и алкан, из первого слоя подвергают селективному окислению, чтобы удалить остающийся кислород. В качестве катализатора, подходящего для селективного окисления, раскрывают благородные металлы и, в особенности, платину или палладий, на окиси алюминия. Кроме этого раскрытия патент США 4870201 не содержат никакой дальнейшей информации относительно этих катализаторов. Поток, который получают из первого адсорбционного слоя и который подвергают селективному окислению, обычно содержит от 1,2 до 1,7 процента по объему пропилена, от 61,4 до 79,2 процентов по объему пропана и от 2,9 до 3,2 процента по объему кислорода.

Патент США 4943650 раскрывает аналогичный способ. Поток, который подвергают селективному окислению, обычно содержит около 1,5 процента по объему пропилена, от 88,8 до 90,7 процентов по объему пропана и менее 1 процента по объему кислорода, такое количество, как, например, 0,6 или 0,7 процента по объему кислорода.

Патент США 4990632 раскрывает способ производства оксидов, где газообразный алкан дегидрогенизируют в соответствующий алкен, и получаемый алкен взаимодействует с газом, содержащим воздух, в газовой фазе реакции с образованием алкиленоксида. Затем поток продукта гасят в жидкости, где получают жидкую фазу, содержащую алкиленоксид, и газовую фазу. Газовую фазу подают на устройство с разностью давлений, чтобы удалить, среди прочего, кислород. Полученный таким образом газовый поток подвергают селективному окислению, где удаляют остающийся кислород. Следовательно, в способе патента США 4990632 имеются две обязательных стадии, в которых удаляют кислород. Поток, содержащий пропилен, пропан и кислород, подвергаемый селективному окислению, обычно содержит менее 2 процентов по объему кислорода. В качестве катализаторов, подходящих для селективного окисления, раскрывают благородные металлы, в особенности платину или палладий, на окиси алюминия. Кроме этого раскрытия патент США 4990632 не содержит никакой дальнейшей информации относительно этих катализаторов. Поток, полученный из устройства с разностью давлений, содержащий пропилен, пропан и кислород, обычно содержит около 60 процентов по объему пропилена и около 30 процентов по объему пропана.

Патент США 5929258 раскрывает способ производства эпоксидов, где на стадии дегидрогенизации газ, содержащий алкан, дегидрогенизируют, и где полученный газ содержит алкен и водород. Этот газ взаимодействует с другим газом, содержащим кислород, при реакции в газовой фазе так, чтобы алкен был эпоксидирован. В качестве катализатора используют катализатор, содержащий золото. Затем выделяют эпоксид, где получают газ, содержащий непрореагировавший водород и непрореагировавший кислород. Кроме того, этот газ может содержать побочные продукты, непрореагировавший алкан, непрореагировавший алкен. Затем кислород и водород взаимодействуют друг с другом, где получают газ, который содержит непрореагировавший алкан.

Относительно катализатора патент США 5929258 содержит только намек, что этот катализатор, предпочтительно, содержит благородный металл группы VIII, такой как платина или палладий, или, в ином случае, ультрамелкие частицы золота, имеющие диаметр 10 нм или меньше. В примерах патента США 5929258 раскрыт платиновый катализатор, нанесенный на окись алюминия.

Международная заявка WO 2004/033598 А1 описывает способ удаления кислорода из газовой смеси, содержащей кислород, по меньшей мере, один олефин, водород, окись углерода и, возможно, по меньшей мере, один алкин, где отношение кислород: водород в газовой смеси составляет 1 часть по объему кислорода к, по меньшей мере, 5 частям по объему водорода, то есть объемное отношение кислорода к водороду должны быть меньше или равно 0,2, то есть отношение водород: кислород составляет больше или равное 5. Соответственно примеры 9 и 10 из заявки WO 2004/033598 А1 раскрывают газовые потоки, имеющие мольное отношение кислород: водород 0,0034, то есть мольное отношение водород: кислород составляет 294, а примеры 11 и 12 раскрывают газовые потоки, имеющие отношение кислород: водород 0,0052, то есть мольное отношение водород: кислород составляет 192. Этот способ включает контактирование газовой смеси с катализатором в зоне реакции при условиях, достаточных для окисления, по меньшей мере, части водорода и, по меньшей мере, части окиси углерода без существенного гидрирования, по меньшей мере, одного олефина. Катализатор содержит, по меньшей мере, один металл, выбранный из группы, состоящей из 10-ой группы и 11-ой группы периодической таблицы элементов, причем металл или окись металла нанесен (-а) на окисный носитель при условии, что, где катализатор содержит, по меньшей мере, один металл или окись металла из 10-ой группы, нанесенный(-ую) на окисный носитель, катализатор также содержит олово и при условии, что, где катализатор содержит, по меньшей мере, один металл или окись металла 11-ой группы, окисный носитель представляет собой цеолит. Газовые смеси, подвергаемые способу по заявке WO 2004/033598 А1, обычно получают из крекинга с водяным паром углеводородов, дегидрогенизации парафинового сырья, конверсии метанола в олефины и автотермического крекинга углеводородов. Способ по заявке WO 2004/033598 А1 особенно пригоден для газовых смесей, содержащих от более 0 и до включающих 60 процентов по объему олефина. Предпочтительно, способ по заявке WO 2004/033598 А1 дает возможность удалять кислород из газовых смесей, содержащих низкие уровни кислорода, такие как 2000 млн долей или меньше кислорода, и особенно из газовых смесей, имеющих низкую концентрацию кислорода и высокую концентрацию водорода, такую как, по меньшей мере, 10 процентов по объему водорода или, например, более 40 процентов по объему водорода. Предпочтительные катализаторы по примерам заявки WO 2004/033598 А1 содержат платину и олово, нанесенные на окись кремния, причем катализатор содержит, по меньшей мере, 0,7% по весу платины и, по меньшей мере, 1,87% по весу олова.

Соответственно известные технологии описывают, с одной стороны, промышленные способы, такие как способы дегидрогенизации, в которых получают газовые смеси, содержащие кислород, водород, олефин и, возможно, алканы, во взаимных соотношениях, которые существенно отличаются от газовых смесей, получаемых из реакций эпоксидирования, таких как эпоксидирование пропилена. С другой стороны, известные технологии описывают катализаторы, которые не удовлетворяют специфическим требованиям удаления кислорода из газовых смесей, получаемых в реакциях эпоксидирования, таких как эпоксидирование пропилена.

Кроме того, адсорбционные методики, известные из уровня техники, имеют большой недостаток, что вследствие повышения концентрации абсорбированного кислорода в ходе адсорбции возникает предельная концентрация смесей пропилен/кислород, при которых может произойти взрыв. Следовательно, чтобы избегать рисков при осуществлении способа, устройства, используемые для адсорбционных методик, должны быть созданы устойчивыми к высоким давлениям, что вызывает высокую стоимость, которая, в свою очередь, делает полный процесс экономически нежелательным.

Следовательно, задача настоящего изобретения состоит в том, чтобы создать способ производства окиси пропилена, в котором достигают эффективного удаления кислорода из газовых смесей, полученных прямо или косвенно из реакции эпоксидирования пропилена.

Другая задача настоящего изобретения состоит в том, чтобы создать способ производства окиси пропилена, в котором интеграция тепла улучшена в определенных стадиях реакции.

Дальнейшая задача настоящего изобретения состоит в том, чтобы получить специфический катализатор для использования на основной стадии способа производства окиси пропилена, на которой кислород, полученный на стадии обработки, эффективно удаляют из газовой смеси.

Еще одна задача настоящего изобретения состоит в том, чтобы разработать основную стадию способа производства окиси пропилена, на которой кислород, полученный на стадии обработки, эффективно удаляют из газовой смеси, содержащей кислород и пропилен, при которой устраняются недостатки процесса абсорбции.

Еще одна задача настоящего изобретения состоит в том, чтобы разработать основную стадию процесса производства окиси пропилена, на которой кислород, полученный на стадии обработки, эффективно удаляют из газовой смеси, содержащей кислород и пропилен, путем специфически приспособленного катализатора в сочетании со специфически приспособленным добавлением водорода.

Еще одна задача настоящего изобретения состоит в том, чтобы разработать основную стадию, как описано выше, которая также может быть использована для эффективного удаления кислорода из газовых смесей, содержащих олефин и кислород, причем олефин не является пропиленом, и при которой устраняются недостатки процесса абсорбции.

Еще одна задача настоящего изобретения состоит в том, чтобы решить проблему интеграции тепла процесса эпоксидирования пропилена.

Еще одна задача настоящего изобретения состоит в том, чтобы разработать основную стадию способа производства окиси пропилена, где метанол используют в качестве растворителя или части растворяющей смеси, где на основной стадии выделяют метанол со степенью чистоты, которая позволяет его прямую рециркуляцию в способе.

Еще одна задача настоящего изобретения состоит в том, чтобы разработать основную стадию способа производства окиси пропилена, где пропилен используют в качестве исходного материала, где на основной стадии выделяют непрореагировавший пропилен со степенью чистоты, которая позволяет его прямую рециркуляцию в способе.

И еще одна задача настоящего изобретения состоит в том, чтобы создать способ производства окиси пропилена, в котором исключают использование газовых смесей, имеющих слишком высокую концентрацию кислорода.

Краткое раскрытие изобретения

Следовательно, настоящее изобретение обеспечивает способ производства окиси пропилена, содержащий

(I) взаимодействие пропилена с перекисью водорода в присутствии катализатора с образованием смеси (GI), содержащей окись пропилена, непрореагировавший пропилен и кислород;

(II) выделение окиси пропилена из смеси (GI) с образованием смеси (GII), содержащей пропилен и кислород;

(III) восстановление кислорода, содержащегося в смеси (GII), по меньшей мере, частично реакцией с водородом в присутствии катализатора, содержащего Sn и, по меньшей мере, один благородный металл.

Следовательно, настоящее изобретение также обеспечивает способ производства окиси пропилена, содержащий

(I) взаимодействие пропилена с перекисью водорода в присутствии катализатора с образованием смеси (GI), содержащей от 8 до 13% по весу окиси пропилена, от 2 до 7% по весу непрореагировавшего пропилена, от 0,01 до 1% по весу пропана и от 0,02 до 0,5% по весу кислорода;

(II) выделение окиси пропилена из смеси (GI) с образованием смеси (GII), необязательно, после промежуточной стадии, содержащей от 85 до 90% по весу пропилена, от 5 до 10% по весу пропана и от 3 до 5% по весу кислорода, в каждом случае относительно общего веса смеси (GII);

(III) восстановление кислорода, содержащегося в смеси (GII), по меньшей мере, частично реакцией с водородом в присутствии катализатора, содержащего от 0,01 до 0,25% по весу Sn и от 0,01 до 0,25% по весу Pt, нанесенных на альфа-окись алюминия, причем катализатор далее имеет содержание щелочного металла не более 0,001% по весу и содержание щелочноземельного металла не более 0,001% по весу, в каждом случае относительно общего веса альфа-окиси алюминия, присутствующей в катализаторе, причем альфа-окись алюминия имеет поверхность по Брунауэру-Эммету-Теллеру, определенную по DIN 66131, в интервале от 7 до 11 м2/г, и весовое отношение Pt к Sn находится в интервале от 1:2 до 1:0,5, смесь (GIII) имеет предпочтительное содержание кислорода, максимум, 150 млн долей;

(IV) выделение пропилена из смеси (GIII), полученной из (III), и повторное введение выделенного пропилена, имеющего предпочтительное содержание кислорода, максимум, 10 млн долей, в (I),

где в (III) реакцию восстановления проводят при температуре в интервале от 260 до 350°С и при давлении в интервале от 10 до 20 бар, и где в (III) водород добавляют в таком количестве, чтобы мольное отношение водорода к кислороду лежало в интервале от 0,3:1 до 3,5:1.

Подробное раскрытие изобретения

По настоящему изобретению обеспечивают способ производства окиси пропилена, содержащий

(I) взаимодействие пропилена с перекисью водорода в присутствии катализатора с образованием смеси (GI), содержащей окись пропилена, непрореагировавший пропилен и кислород;

(II) выделение окиси пропилена из смеси (GI) с образованием смеси (GII), содержащей пропилен и кислород;

(III) восстановление кислорода, содержащегося в смеси (GII), по меньшей мере, частично реакцией с водородом в присутствии катализатора, содержащего Sn и, по меньшей мере, один благородный металл.

Стадия (I)

На стадии (I) способа по настоящему изобретению пропилен взаимодействует с перекисью водорода в присутствии катализатора.

Реакцию эпоксидирования, предпочтительно, проводят в, по меньшей мере, одном растворителе. Примеры предпочтительных растворителей представляют собой, среди прочих,

- вода,

- спирты, предпочтительно, низшие спирты, более предпочтительно, спирты, имеющие менее 6 атомов углерода, например метанол, этанол, пропанолы, бутанолы и пентанолы,

- диолы или полиолы, предпочтительно, имеющие менее 6 атомов углерода,

- простые эфиры, такие как диэтиловый эфир, тетрагидрофуран, диоксан, 1,2-диэтоксиметан, 2-метоксиэтанол,

- сложные эфиры, такие как метилацетат или бутиролактон,

- амиды, такие как диметилформамид, диметилацетамид, N-метилпирролидон,

- кетоны, такие как ацетон,

- нитрилы, такие как ацетонитрил,

- и смеси из двух или более указанных выше соединений.

Если реакцию эпоксидирования проводят в растворяющей смеси, содержащей воду, где вода может быть введена как таковая и/или через, например, водный раствор гидроперекиси, такой как водный раствор перекиси водорода, предпочтительные смеси содержат метанол и воду или этанол и воду или метанол, этанол и воду, причем смесь метанола и воды особенно предпочтительна. Более предпочтительно, растворяющая смесь состоит, по существу, из метанола и воды. По другим вариантам выполнения изобретения растворяющие смеси содержат, по меньшей мере, один нитрил и воду, предпочтительно, ацетонитрил и воду, причем эта смесь, более предпочтительно, состоит, по существу, из воды и ацетонитрила.

Реакция по (I) может быть проведена в одну, две, три или большее количество стадий. Предпочтительно, реакцию проводят в одну, две или три стадии, более предпочтительно, в одну или две стадии и особенно предпочтительно, в две стадии.

Следовательно, настоящее изобретение также относится к способу, который описан выше, где в (I) пропилен взаимодействует с перекисью водорода в присутствии катализатора с образованием смеси (GI), содержащей окись пропилена, непрореагировавший пропилен и кислород, предпочтительно, в присутствии метанола и/или смеси метанол/вода в качестве растворителя, в две стадии реакции, чтобы получить смесь (GI), которая содержит окись пропилена, непрореагировавший пропилен и кислород, предпочтительно, дополнительно метанол и воду.

В случае, когда используют ацетонитрил или смесь ацетонитрил/вода в качестве растворителя или растворяющей смеси, настоящее изобретение также относится к способу, который описан выше, где в (I) пропилен взаимодействует с перекисью водорода в присутствии катализатора с образованием смеси (GI), содержащей окись пропилена, непрореагировавший пропилен и кислород, предпочтительно, в присутствии ацетонитрила и/или смеси ацетонитрил/вода в качестве растворителя, в две стадии реакции, чтобы получить смесь (GI), которая содержит окись пропилена, непрореагировавший пропилен и кислород, предпочтительно, дополнительно ацетонитрил и воду.

По еще одному предпочтительному варианту выполнения изобретения способ по изобретению содержит в (I), по меньшей мере, одну, как например, одну, две, три или больше, предпочтительно, одну или две, еще более предпочтительно, одну промежуточную стадию выделения между двумя последовательными стадиями реакции.

Следовательно, способ по изобретению содержит в (I), по меньшей мере, следующую последовательность стадий с (1) по (3):

(1) реакцию пропилена с перекисью водорода с образованием смеси, содержащей окись пропилена, непрореагировавший пропилен и, предпочтительно, дополнительно метанол и воду;

(2) выделение непрореагировавшего пропилена из смеси, получающейся из стадии (1),

(3) реакцию пропилена, который был выделен на стадии (2), с перекисью водорода.

Следовательно, стадия (1) способа по изобретению может содержать, в дополнение к стадиям (1) и (3), по меньшей мере, одну дополнительную стадию реакции и, в дополнение к стадии (2), по меньшей мере, одну дополнительную стадию выделения. По предпочтительному варианту выполнения изобретения, стадия способа (I) состоит из этих трех стадий (1), (2) и (3),

Относительно стадий (1) и (3) нет никаких специфических ограничений относительно того, как проводят реакцию.

Соответственно возможно проводить одну из стадий реакции в периодическом режиме или в полунепрерывном режиме или в непрерывном режиме, и независимо от этого другую стадию реакции в периодическом режиме или в полунепрерывном режиме, или в непрерывном режиме. По еще более предпочтительному варианту выполнения изобретения обе стадии реакции (1) и (3) проводят в непрерывном режиме.

Реакцию эпоксидирования в стадиях (1) и (3), предпочтительно, проводят в присутствии, по меньшей мере, одного цеолитного катализатора. Цеолиты представляют собой, как известно, кристаллические алюмосиликаты, имеющие упорядоченный канал и клеточную структуру и содержащие микропоры, которые составляют, предпочтительно, менее около 0,9 нм. Сетка таких цеолитов состоит из тетраэдров SiO4 и АlO4, которые соединены через общие кислородные мостики. Обзор известных структур может быть найден, например, в В.М.Мейер (W.М.Meier), Д.X.Олсон (D.H.Olson) и Ч.Берлочер (Ch.Baerlocher). "Atlas of Zeolite Structure Types" («Атлас типов структуры цеолитов), Elsevier, 5-ое издание, Амстердам, 2001.

Также известны цеолиты, в которых не присутствует алюминий и в которых часть Si (IV) в решетке силиката заменена титаном (IV). Эти титановые цеолиты, в частности, те, которые имеют кристаллическую структуру типа MFI, и возможные пути их получения описаны, например, в заявках ЕПВ ЕР 0311983 А2 или ЕР 0405978 А1. Кроме кремния и титана такие материалы могут далее содержать дополнительные элементы, такие как алюминий, цирконий, олово, железо, кобальт, никель, галлий, германий, бор или малые количества фтора. В цеолитных катализаторах, которые, предпочтительно, были регенерированы по способу изобретения, часть или весь титан цеолита может быть заменен ванадием, цирконием, хромом или ниобием или смесью из двух или нескольких из этих элементов. Мольное отношение титана и/или ванадия, циркония, хрома или ниобия к сумме кремния и титана и/или ванадия и/или циркония и/или хрома и/или ниобия лежит обычно в интервале от 0,01:1 до 0,1:1.

Титановые цеолиты, в частности, имеющие кристаллическую структуру типа MFI, и возможные пути их получения описаны, например, в международной заявке WO 98/55228, заявках ЕПВ ЕР 0311983 А2, ЕР 0405978 A1, EP 0200260 А2.

Известно, что титановые цеолиты, имеющие структуру MFI, могут быть идентифицированы через специфическую конфигурацию дифракции рентгеновских лучей, а также через полосу колебания кристаллической решетки в инфракрасной (ИК) области при около 960 см-1, и тем самьм отличены от титанатов щелочных металлов или кристаллических и аморфных фаз TiO2.

Специфическое упоминание может быть сделано на титан-, германий-, теллур-, ванадий-, хром-, ниобий-, цирконийсодержащие цеолиты, имеющие структуру пентасил-цеолитов, в частности, типов, которые могут быть отнесены по рентгеновской кристаллографии к структурам ABW, АСО, AEI, AEL, AEN, АЕТ, AFG, AFI, AFN, AFO, AFR, AFS, AFT, AFX, AFY, AHT, ANA, APC, APD, AST, ASV, ATN, ATO, ATS, ATT, ATV, AWO, AWW, ВСТ, ВЕА, ВЕС, BIK, BOG, BPH, BRE, CAN, CAS, CDO, CFI, CGF, CGS, СНА, CHI, CLO, CON, CZP, DAC, DDR, DFO, DFT, DOH, DON, EAB, EDI, EMT, EPI, ERI, ESV, ETR, EUO, FAU, FER, FRA, GIS, GIU, GME, GON, GOO, HEU, IFR, ISV, ITE, ITH, ITW, IWR, IWW, JBW, KFI, LAU, LEV, LIO, LOS, LOV, LTA, LTL, LTN, MAR, MAZ, MEI, MEL, МЕР, МЕР, MFI, MFS, MON, MOR, MSO, MTF, MTN, MTT, MTW, MWW, NAB, NAT, NEES, NON, NPO, OBW, OFF, OSI, OSO, PAR, PAU, PHI, PON, RHO, RON, RRO, RSN, RTE, RTH, RUT, RWR, RWY, SAO, SAS, SAT, SAV, SBE, SBS, SBT, SFE, SFF, SFG, SFH, SFN, SFO, SGT, SOD, SSY, STF, STI, STT, TER, THO, TON, TSC, UEI, UFI, UOZ, USI, UTL, VET, VFI, VNI, VSV, WEI, WEN, YUG и ZON, a также к смешанным структурам из двух или более из указанных выше структур. Кроме того, содержащие титан цеолиты, имеющие структуру ITQ-4, SSZ-24, ТТМ-1, UTD-1, CIT-1 или CIT-5, также возможны для использования в способе по изобретению. Другие содержащие титан цеолиты, которые могут быть упомянуты, представляют собой имеющие структуру ZSM-48 или ZSM-12.

Для целей настоящего изобретения предпочтение отдают использованию титановых цеолитов, имеющих структуру MFI, структуру MEL, смешанную структуру MFI/MEL или структуру MWW. Дальнейшее предпочтение отдают специфически содержащим Ti цеолитным катализаторам, которые обычно указывают как "TS-1", "TS-2", TS-3", а также Ti цеолиты, имеющие каркасную структуру, изоморфную с бета-цеолитом. Особенно специфическое предпочтение отдают использованию цеолитных катализаторов структуры TS-1 и структуры Ti-MWW.

Катализаторы, особенно предпочтительно, титановые цеолитные катализаторы, и еще более предпочтительно, титановые цеолитные катализаторы, имеющие структуру TS-1 или MWW, могут быть использованы в виде порошка, в виде гранул, как микросферы, как сформированные тела, имеющие, например, форму шариков, цилиндров, колес, звезд, сфер и так далее, или как экструдаты, такие как экструдаты, имеющие, например, длину от 1 до 10, более предпочтительно, от 1 до 7, и еще более предпочтительно, от 1 до 5 мм, и диаметр от 0,1 до 5, более предпочтительно, от 0,2 до 4, и особенно предпочтительно, от 0,5 до 2 мм. Чтобы увеличивать объемную плотность экструдатов, предпочтительно разделять экструдаты потоком, состоящим, по существу, из инертного газа.

В конкретном случае, если используют в (I) катализатор TS-1, то в качестве растворителя используют метанол или смесь метанол/вода, как описано выше.

В конкретном случае, если используют в (I) катализатор Ti-MWW, то в качестве растворителя может быть использован метанол или смесь метанол/вода, как описано выше. Более предпочтительно, в качестве растворителя используют нитрил, еще более предпочтительно, ацетонитрил, возможно, как смесь, по меньшей мере, с одним другим подходящим растворителем, таким как, например, вода.

Наиболее предпочтительно, используют катализатор TS-1 или Ti-MWW, который получен путем формирования вначале микросфер, например микросфер, сформированных согласно заявке ЕПВ ЕР 0200260 А2, а затем формирования указанных микросфер, чтобы получить сформированные тела, предпочтительно, экструдаты, как описано выше.

Для каждого из этих методов формирования или придания формы, по которым обрабатывают порошок катализатора с образованием сформированных тел, таких как микросферы, экструдаты, гранулы, шарики и тому подобное, возможно использовать, по меньшей мере, одно дополнительное связующее и/или, по меньшей мере, один клеющий агент и/или, по меньшей мере, один формирующий поры агент. Перед использованием катализатора в реакции эпоксидирования настоящего изобретения возможно должным образом подогревать катализатор. В случае, когда катализатор используют как катализатор на подложке, предпочтительно, может быть использован носитель, который является инертным, то есть который не взаимодействует с перекисью водорода, олефином и окисью олефина.

Реакции на стадиях (1) и (3), предпочтительно, проводят в суспензии или в неподвижном слое, наиболее предпочтительно, в неподвижном слое.

В способе по изобретению возможно использовать одинаковые или различные типы реакторов в стадиях (1) и (3). Таким образом, возможно проводить одну из стадий реакции в изотермическом или адиабатическом реакторе, а другую стадию реакции, независимо от этого, в изотермическом или адиабатическом реакторе. Термин "реактор", как используется в этом отношении, содержит единственный реактор, каскад из, по меньшей мере, двух последовательно соединенных реакторов, по меньшей мере, два реактора, которые работают параллельно, или множество реакторов, где, по меньшей мере, два реактора соединены последовательно и где, по меньшей мере, два реактора работают параллельно. По предпочтительному варианту выполнения изобретения стадию (1) настоящего изобретения проводят, по меньшей мере, в двух реакторах, которые работают параллельно, а стадию (3) настоящего изобретения проводят в одном реакторе.

Каждый из реакторов, описанных выше, в особенности, реакторы по предпочтительному варианту выполнения изобретения, могут работать в режиме нисходящего потока или в режиме восходящего потока.

В случае, когда реакторы работают в режиме нисходящего потока, предпочтительно использовать реакторы с неподвижным слоем, которые являются, предпочтительно, трубчатыми, многотрубчатыми или многотарельчатыми реакторами, наиболее предпочтительно, снабженными, по меньшей мере, одной охлаждающей рубашкой. В этом случае реакцию эпоксидирования проводят при температуре от 30 до 80°С, а профиль температуры в реакторах поддерживают на таком уровне, чтобы температура охлаждающей среды в охлаждающих рубашках была, по меньшей мере, 40°С, а максимальная температура в слое катализатора составляла 60°С. В случае работы реакторов в режиме нисходящего потока возможно выбирать условия реакции, такие как температура, давление, скорость подачи и относительные количества исходных материалов так, чтобы проводить реакцию в одной фазе, более предпочтительно, в одной жидкой фазе, или в многофазной системе, содержащей, например, 2 или 3 фазы. Относительно режима нисходящего потока особенно предпочтительно проводить реакцию эпоксидирования в многофазной реакционной смеси, содержащей фазу, обогащенную жидкой водной перекисью водорода, содержащей метанол, и фазу, обогащенную жидким органическим олефином, предпочтительно, фазу, обогащенную пропиленом.

В случае, когда реакторы работают в режиме восходящего потока, предпочтительно использовать реакторы с неподвижным слоем. Еще более предпочтительно использовать, по меньшей мере, два реактора с неподвижным слоем в стадии (1) и, по меньшей мере, один реактор в стадии (3). По еще одному варианту выполнения изобретения, по меньшей мере, два реактора, используемых в стадии (1), соединены последовательно или работают параллельно, более предпочтительно, работают параллельно. Обычно необходимо снабжать, по меньшей мере, один из реакторов, используемых в стадии (1) и/или (3), средствами охлаждения, такими как охлаждающая рубашка, чтобы удалять, по меньшей мере, частично тепло, получающееся от реакции в соответствующем реакторе. Особенно предпочтительно использовать в стадии (1), по меньшей мере, два реактора, которые соединены параллельно и могут работать поочередно. В случае, когда реакторы работают в режиме восходящего потока, эти два или несколько реакторов, соединенных параллельно в стадии (1), представляют собой, особенно предпочтительно, трубчатые реакторы, многотрубчатые реакторы или многотарельчатые реакторы, более предпочтительно, многотрубчатые реакторы и особенно предпочтительно, кожухотрубные реакторы, содержащие множество труб, как, например, от 1 до 20000, предпочтительно, от 10 до 10000, более предпочтительно, от 100 до 8000, более предпочтительно, от 1000 до 7000 и особенно предпочтительно, от 3000 до 6000 труб. Чтобы регенерировать катализатор, используемый для реакции эпоксидирования, возможно, чтобы, по меньшей мере, один из реакторов, соединенных параллельно, был извлечен из работы в соответствующей стадии реакции, и катализатор, присутствующий в этом реакторе, был регенерирован, причем, по меньшей мере, один реактор всегда был доступен для реакции исходного материала или исходных материалов в каждой стадии в ходе непрерывного процесса.

В качестве охлаждающей среды, используемой для охлаждения реакционной среды в указанных выше реакторах, снабженных охлаждающими рубашками, нет никаких специфических ограничений. Особенно предпочтительными являются масла, спирты, жидкие соли или вода, такие как речная вода, солоноватая вода и/или морская вода, которые могут в каждом случае, например, предпочтительно, быть взяты из реки и/или озера и/или моря, близких к химическому заводу, в котором используют реактор по изобретению и способ по изобретению, и, после любого необходимого подходящего удаления суспензированного материала фильтрацией и/или седиментацией, быть использованы непосредственно без дальнейшей обработки для охлаждения реакторов. Вторичная охлаждающая вода, которая, предпочтительно, ходит по замкнутой цепи, особенно полезна для целей охлаждения. Эта вторичная охлаждающая вода обычно представляет собой, по существу, деионизированную или деминерализованную воду, к которой, предпочтительно, был добавлен, по меньшей мере, один агент против обрастания микроорганизмами. Более предпочтительно, эта вторичная охлаждающая вода циркулирует между реактором по изобретению и, например, градирней. Предпочтение, аналогично, отдают вторичной охлаждающей воде, являющейся, например, охлажденной в противотоке в, по меньшей мере, одном противоточном теплообменнике, например речной воде, солоноватой воде и/или морской воде.

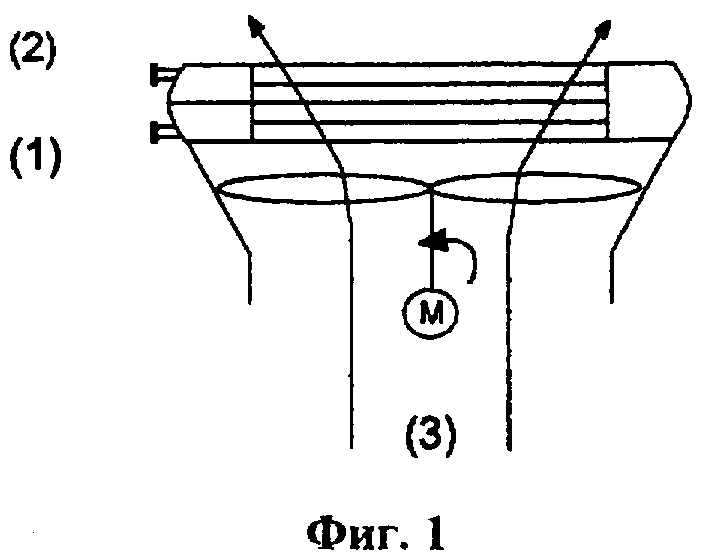

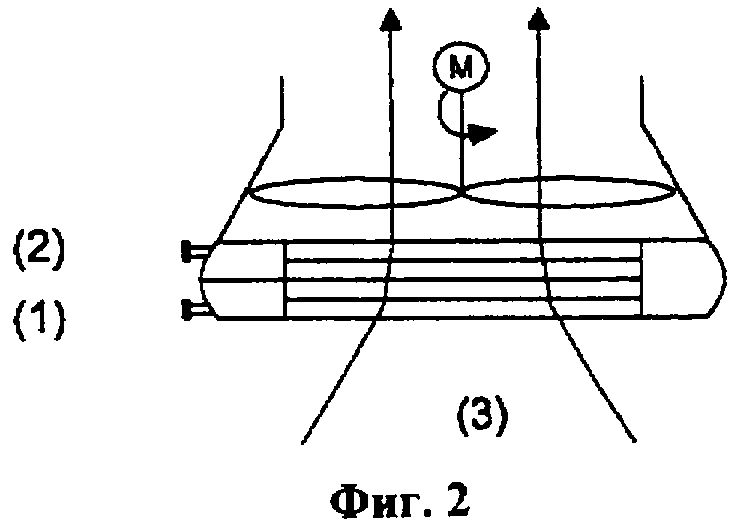

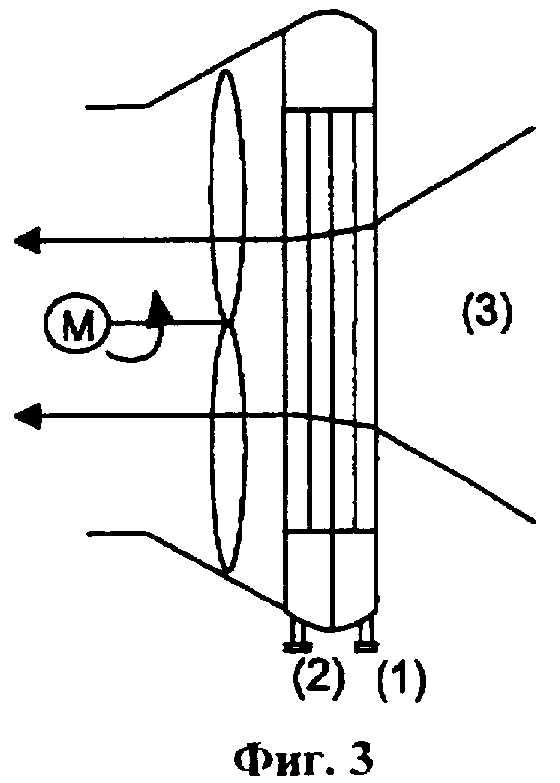

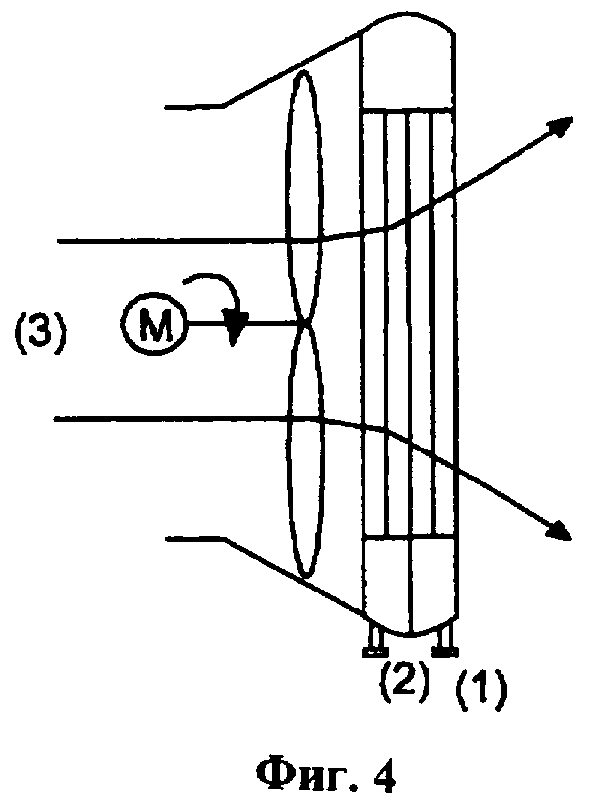

На стадии (3) специфическое предпочтение отдают использованию роторного реактора, более предпочтительно, непрерывно работающему роторному реактору и, особенно предпочтительно, непрерывно работающему адиабатическому роторному реактору. По настоящему изобретению также возможно использовать два или несколько этих реакторов, как например, два, три или четыре этих реактора, которые соединяют последовательно или соединяют параллельно, более предпочтительно, параллельно.

Следовательно, настоящее изобретение относится также к способу, который описан выше, где в стадии (1) используют, по меньшей мере, два кожухотрубных реактора, каждый имеющий от 1 до 20000 внутренних труб и работающий непрерывно в режиме восходящего потока, причем указанные реакторы работают параллельно, и где в стадии (3) используют один адиабатический роторный реактор или два адиабатических роторных реактора, работающих непрерывно в режиме восходящего потока. Еще более предпочтительно, реакцию проводят, по меньшей мере, в одном из этих реакторов, более предпочтительно, по меньшей мере, в двух реакторах из стадии (1), и еще более предпочтительно, во всех реакторах, используемых в стадиях (1) и (3) так, что в соответствующем реакторе присутствует одна жидкая фаза. Еще более предпочтительно, в каждом из реакторов, используемых в стадиях (1) и (3), катализатор, используемый для реакции эпоксидирования, используют в реакторе с неподвижным слоем, где катализатор представляет собой титановый цеолитный катализатор, более предпочтительно, катализатор TS1 или Ti-MWW, и еще более предпочтительно, катализатор TS1.

В зависимости от специфических характеристик катализатора, который используют как катализатор в неподвижном слое, может быть необходимым использовать, по меньшей мере, одно дополнительное инертное соединение, чтобы сохранять катализатор, например катализатор в форме сформированных тел, таких как экструдаты или подобные, в состоянии неподвижного слоя. Таким образом, по меньшей мере, один слой из сформированных тел, состоящий из или состоящий, по существу, из, по меньшей мере, одного инертного соединения, может быть расположен ниже или выше, или ниже и выше слоя катализатора, так формирующего, например, сэндвичевую структуру. Эта концепция также может быть применена к горизонтально установленным реакторам. В этом контексте термин "инертное соединение" относится к соединению, которое не участвует в реакции или реакциях, протекающих в реакторе, в котором используют инертное соединение. Что касается настоящей реакции эпоксидирования, предпочтительные инертные соединения представляют собой, например, стеатит, высокообожженную альфа-окись алюминия, карбиды, силициды, нитриды, оксиды, фосфаты, керамику, некислотные стекла, подходящие металлы, такие как стали типов 1.5.41 или 1.5.71. Относительно геометрии сформированных тел нет никаких специфических ограничений, пока катализатор остается в состоянии неподвижного слоя. Могут быть использованы сформированные тела, такие как шарики, сферы, цилиндры и тому подобное. Предпочтительные диаметры составляют от 2 до 35 мм, более предпочтительно, от 3 до 30 мм и еще более предпочтительно, от 4 до 10 мм.

В способе по изобретению используют перекись водорода в форме водного раствора с содержанием перекиси водорода обычно от 1 до 90% по весу, предпочтительно, от 10 до 70% по весу, более предпочтительно, от 10 до 60% по весу. Особенно предпочтительным является раствор, имеющий от 20 до менее 50% по весу перекиси водорода.

По другому варианту выполнения настоящего изобретения, может быть использован сырой водный раствор перекиси водорода. В качестве сырого водного раствора перекиси водорода может быть использован раствор, который получают экстракцией смеси, по существу, чистой водой, где смесь получают способом, известным как антрахиноновый способ (см., например, Энциклопедию Ульмана промышленной химии, 5-ое издание, том 3 (1989), страницы 447-457). В этом способе образующуюся перекись водорода обычно выделяют экстракцией из рабочего раствора. Эта экстракция может быть проведена, по существу, чистой водой, и получают сырую водную перекись водорода. По одному варианту выполнения настоящего изобретения этот сырой раствор может быть использован без дальнейшей очистки.

Чтобы получать перекись водорода, которую, предпочтительно, используют, возможно использовать, например, антрахиноновый способ, посредством которого, фактически, осуществляют все мировое производство перекиси водорода. Обзор антрахинонового процесса дан в "Энциклопедии Ульмана промышленной химии", 5-ое издание, том 13, страницы с 447 по 456.

Аналогично возможно получать перекись водорода путем превращения серной кислоты в пероксидисерную кислоту анодным окислением с одновременным выделением водорода на катоде. Гидролиз пероксидисерной кислоты тогда приводит через пероксомоносерную кислоту до перекиси водорода и серной кислоты, которую, такие образом, получают назад.

Конечно, получение перекиси водорода из элементов также возможно.

Перед использованием перекиси водорода в способе по изобретению возможно отделять, например, коммерчески доступный раствор перекиси водорода от нежелательных ионов. Возможными методами являются, между прочими, те, которые описаны, например, в патенте США 5932187, заявке Германии 4222109 А1 или патенте США 5397475. Аналогично возможно удалять, по меньшей мере, одну соль, присутствующую в растворе перекиси водорода, из раствора перекиси водорода посредством ионного обмена в устройстве, которое содержит слой, по меньшей мере, одного некислотного ионообменника, имеющий площадь поперечного сечения потока F и высоту Н, которые являются такими, что высота Н слоя ионообменника составляет величину, меньшую или равную 2,5×F1/2, в особенности меньшую или равную 1,5×F1/2. Для целей настоящего изобретения принципиально возможно использовать все слои некислотных ионообменников, содержащих катиониты и/или аниониты. Также возможно катионо- и анионообменники использовать как смешанные слои в пределах одного слоя ионита. В предпочтительном варианте выполнения настоящего изобретения используют только один тип некислотных ионитов. Дальнейшее предпочтение отдают использованию основного ионного обмена, особенно предпочтительно, такового из основного анионообменника и, особенно предпочтительно, такового из слабо основного анионообменника.

Реакцию в реакторах по стадии (1), предпочтительно, проводят при таких условиях реакции, что конверсия перекиси водорода составляет, по меньшей мере, 80%, более предпочтительно, по меньшей мере, 85% и еще более предпочтительно, по меньшей мере, 90%. Давление в реакторах обычно лежит в интервале от 10 до 30 бар, более предпочтительно, от 15 до 25 бар. Температура охлаждающей воды находится в интервале, предпочтительно, от 20 до 70°С, более предпочтительно, от 25 до 65°С и особенно предпочтительно, от 30 до 60°С.

По предпочтительному варианту выполнения изобретения, в котором реактор или реакторы в стадии (1) представляют собой реакторы с неподвижным слоем, смесь продукта, полученная в этих реакторах, состоит, по существу, из окиси пропилена, непрореагировавшего пропилена, метанола, воды и перекиси водорода и, необязательно, пропана.

По предпочтительному варианту выполнения изобретения смесь продукта, полученная из стадии (1), имеет содержание метанола в интервале от 55 до 75% по весу, особенно предпочтительно, от 60 до 70% по весу относительно общего веса смеси продукта, содержание воды в интервале от 5 до 25% по весу, особенно предпочтительно, от 10 до 20% по весу относительно общего веса смеси продукта, содержание окиси пропилена в интервале от 5 до 20% по весу, особенно предпочтительно, от 8 до 15% по весу относительно общего веса смеси продукта и содержание пропилена в интервале от 1 до 10% по весу, особенно предпочтительно, от 1 до 5% по весу относительно общего веса смеси продукта.

На стадии (2) непрореагировавший пропилен выделяют из смеси, получающейся на стадии (1). Это выделение может быть проведено, по существу, любым подходящим методом. Предпочтительно, это выделение проводят дистилляцией, используя, по меньшей мере, одну дистилляционную колонну. Реакционную смесь, полученную, по меньшей мере, из одного реактора, предпочтительно, по меньшей мере, из двух реакторов, используемых в стадии (1), содержащую непрореагировавший пропилен, окись пропилена, метанол, воду и непрореагировавшую перекись водорода, вводят в дистилляционную колонну. Эта дистилляционная колонна, предпочтительно, работает при максимальном давлении от 1 до 10 бар, более предпочтительно, от 1 до 5 бар, более предпочтительно, от 1 до 3 бар и еще более предпочтительно, от 1 до 2 бар, таком как 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9 или 2 бара. По особенно предпочтительному варианту выполнения изобретения дистилляционная колонна имеет от 5 до 60, предпочтительно, от 10 до 50 и особенно предпочтительно, от 15 до 40 теоретических тарелок.

По еще одному предпочтительному варианту выполнения изобретения реакционную смесь, полученную из (1), подают в дистилляционную колонну из (2) от 2 до 30 теоретических тарелок ниже верха, предпочтительно, от 10 до 20 теоретических тарелок ниже верха колонны.

Температура смеси продукта, полученной из стадии (1), лежит, предпочтительно, в интервале от 40 до 60°С, более предпочтительно, от 45 до 55°С. Перед подачей в дистилляционную колонну (2) смесь продукта, предпочтительно, нагревают в, по меньшей мере, одном теплообменнике до температуры в интервале от 50 до 80°С, более предпочтительно, от 60 до 70°С.

В соответствии с задачей настоящего изобретения нагревание потока продукта, полученного на стадии (1), проводят с использованием, по меньшей мере, частично потока из нижней части дистилляционной колонны стадии (2). Таким образом, улучшают тепловую интеграцию всего процесса эпоксидирования. По предпочтительному варианту выполнения изобретения от 50 до 100%, более предпочтительно, от 80 до 100% и особенно предпочтительно, от 90 до 100% потока из нижней части, полученного из дистилляционной колонны, используемой в (2), используются для нагревания потока продукта, полученного из (1) от температуры в интервале от 45 до 55°С до температуры в интервале от 65 до 70°С.

В верхней части дистилляционной колонны (2) получают поток, состоящий, по существу, из окиси пропилена, метанола, кислорода и непрореагировавшего пропилена. В верхней части колонны получают смесь, имеющую содержание воды не более 0,5% по весу, предпочтительно, не более 0,4% по весу и еще более предпочтительно, не более 0,3% по весу и имеющую содержание перекиси водорода не более 100 млн долей, предпочтительно, не более 20 млн долей и еще более предпочтительно, не более 10 млн долей, в каждом случае относительно общего веса смеси, полученной в верхней части колонны. Предпочтительно, этот поток имеет содержание кислорода от 0,01 до 1% по весу, более предпочтительно, от 0,03 до 0,75% по весу и еще более предпочтительно, от 0,05 до 0,5% по весу.

В нижней части дистилляционной колонны получают поток, состоящий, по существу, из метанола, воды и непрореагировавшей перекиси водорода. В нижней части колонны получают смесь, имеющую содержание пропилена не более 50 млн долей, предпочтительно, не более 10 млн долей и еще более предпочтительно, не более 5 млн долей и имеющую содержание окиси пропилена не более 50 млн долей, предпочтительно, не более 20 млн долей и еще более предпочтительно, не более 10 млн долей, в каждом случае относительно общего веса смеси, полученной в нижней части колонны.

Следовательно, в зависимости от соответствующей точки зрения, выделение дистилляцией по стадии (2) может быть описано как отделение от непрореагировавшего пропилена или, в ином случае, как отделение от окиси пропилена.

По предпочтительному варианту выполнения настоящего изобретения испаритель дистилляционной колонны, используемой в стадии (2), по меньшей мере, частично работает с использованием, по меньшей мере, частично максимального потока (Мп). Предпочтительно, от 5 до 60%, более предпочтительно, от 15 до 50 и особенно предпочтительно, от 20 до 40% (Мп) используют для работы испарителя дистилляционной колонны на стадии (2). Этот максимальный поток (Мп), наиболее предпочтительно, получают в способе эпоксидирования по изобретению в рабочей стадии, где метанол выделяют из смеси, содержащей воду и, по меньшей мере, 55% по весу метанола, более предпочтительно, воду и, по меньшей мере, одно соединение, имеющее температуру кипения ниже, чем у метанола, и ниже, чем у воды при заданном давлении, такое как альдегид, как, например, ацетальдегид и/или пропионовый альдегид, или другие соединения, такие как диоксоланы, и, по меньшей мере, 60% по весу метанола, в, по меньшей мере, одну стадию дистилляции, чтобы получить смесь (M1), содержащую, по меньшей мере, 85% по весу метанола и до 10% по весу воды, и смесь (М2), содержащую, по меньшей мере, 90% по весу воды.

Предпочтительно, смесь, из которой получают (M1) и (М2), получают на стадии выделения (II), более предпочтительно, как поток из нижней части, по меньшей мере, одной дистилляционной колонны, используемой в стадии (II) или, еще более предпочтительно, получают в ходе основного процесса из указанного потока из нижней части, причем указанный основной процесс содержит, например, по меньшей мере, одну стадию восстановления, такую как, например, стадию гидрогенизации или, по меньшей мере, одну стадию выделения, например, по меньшей мере, одну стадию дистилляции, такой как экстрактивная дистилляция, абсорбционная дистилляция, фракционная дистилляция или подобная, или сочетание из, по меньшей мере, одной подходящей стадии восстановления и, по меньшей мере, одной подходящей стадии выделения.

По еще одному предпочтительному варианту выполнения изобретения, дистилляционная колонна, используемая в (2), сконфигурирована как колонна с перегородкой, имеющая, по меньшей мере, один отвод, предпочтительно, один отвод. Предпочтительно, колонна с перегородкой имеет, предпочтительно, от 20 до 60, более предпочтительно, от 30 до 50 теоретических тарелок.

Верхняя объединенная область впускной и отводящей части колонны с перегородкой, предпочтительно, имеет от 5 до 50%, более предпочтительно, от 15 до 30% от общего количества теоретических тарелок в колонне, секция обогащения впускной части, предпочтительно, имеет от 5 до 50%, более предпочтительно, от 15 до 30%, выпарная секция впускной части, предпочтительно, имеет от 15 до 70%, более предпочтительно, от 20 до 60%, выпарная секция отводящей части, предпочтительно, имеет от 5 до 50%, более предпочтительно, от 15 до 30%, секция обогащения отводящей части, предпочтительно, имеет от 15 до 70%, более предпочтительно, от 20 до 60%, а нижняя объединенная область впускной и отводящей части колонны, предпочтительно, имеет от 5 до 50%, более предпочтительно, от 15 до 30%, в каждом случае от общего количества теоретических тарелок в колонне.

Аналогично предпочтительно, чтобы на различных высотах в колонне относительно положения теоретических тарелок располагают ввод, через который смесь продукта, полученную из (1), вводят в колонну, и боковой отвод, через который часть метанола, предпочтительно, от 0 до 50%, более предпочтительно, от 1 до 40%, еще более предпочтительно, от 5 до 30% и особенно предпочтительно, от 10 до 25%, отбирают как промежуточный испаритель и, еще более предпочтительно, прямо подают назад в стадию (1). Ввод, предпочтительно, располагают в положении, которое находится на от 1 до 25, более предпочтительно, от 5 до 15 теоретических тарелок выше или ниже бокового отвода.

Колонна с перегородкой, используемая в способе по настоящему изобретению, предпочтительно, сконфигурирована либо как насадочная колонна, содержащая статистическую насадку, либо упорядоченную насадку, или как тарельчатая колонна. Например, возможно использовать листовой металл или ячеистую насадку, имеющую удельную поверхность от 100 до 1000 м2/м3, предпочтительно от около 250 до 750 м2/м3, в качестве упорядоченной насадки. Такая насадка обеспечивает высокую эффективность выделения, объединенную с низким падением давления на теоретическую тарелку.

В указанной выше конфигурации колонны, область колонны, разделенная перегородкой, которая состоит из секции обогащения входной части, выпарной секции отводящей части, выпарная секции входной части и секции обогащения отводящей части или ее частей, снабжена упорядоченной насадкой или статистической насадкой. Перегородка может быть термически изолирована в этих областях.

Перепад давления на перегородке может быть использован как регулирующий параметр для мощности нагрева. Дистилляцию, предпочтительно, проводят при давлении в верхней части от 1 до 10 бар, предпочтительно, от 1 до 5 бар, более предпочтительно, от 1 до 3 бар и еще более предпочтительно, от 1 до 2 бар, таком как 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9 или 2 бар.

Тогда дистилляцию, предпочтительно, проводят в интервале температур от 65 до 100°С, более предпочтительно, от 70 до 85°С. Температуру дистилляции измеряют в нижней части башни.

В случае, когда используют такую колонну с перегородкой, в верхней части дистилляционной колонны (2) получают поток, состоящий, по существу, из окиси пропилена, метанола, кислорода и непрореагировавшего пропилена. В верхней части колонны получают смесь, имеющую содержание воды не более 500 млн долей, предпочтительно, не более 400 млн долей и еще более предпочтительно, не более 300 млн долей и имеющую содержание перекиси водорода не более 50 млн долей, предпочтительно, не более 20 млн долей и еще более предпочтительно, не более 10 млн долей, в каждом случае относительно общего веса смеси, получаемой в верхней части колонны. Кроме того, полученный в верхней части поток имеет содержание пропилена от 15 до 35% по весу, предпочтительно, от 20 до 30% по весу и еще более предпочтительно, от 20 до 25% по весу, содержание окиси пропилена от 50 до 80% по весу, предпочтительно, от 55 до 75% по весу и особенно предпочтительно, от 60 до 70% по весу, и содержание метанола от 5 до 20% по весу, более предпочтительно, от 7,5 до 17,5% по весу и особенно предпочтительно, от 10 до 15% по весу, в каждом случае относительно общего веса потока в верхней части. Предпочтительно, этот поток в верхней части имеет содержание кислорода от 0,01 до 1% по весу, более предпочтительно, от 0,03 до 0,75% по весу и еще более предпочтительно, от 0,05 до 0,5% по весу.

В боковом отводе дистилляционной колонны получают поток, состоящий, по существу, из метанола и воды. В боковом отводе колонны получают смесь, имеющую содержание метанола, по меньшей мере, 95% по весу, предпочтительно, по меньшей мере, 96% по весу и еще более предпочтительно, по меньшей мере, 97% по весу и имеющую содержание воды не более 5% по весу, предпочтительно, не более 3,5% по весу и еще более предпочтительно, не более 2% по весу, в каждом случае относительно общего веса смеси, получаемой в боковом отводе колонны.

В нижней части дистилляционной колонны получают поток, состоящий, по существу, из метанола, воды и непрореагировавшей перекиси водорода. В нижней части колонны получают смесь, имеющую содержание пропилена не более 50 млн долей, предпочтительно, не более 10 млн долей и еще более предпочтительно, не более 5 млн долей, и имеющую содержание окиси пропилена не более 50 млн долей, предпочтительно, не более 20 млн долей и еще более предпочтительно, не более 10 млн долей, в каждом случае относительно общего веса смеси, получаемой в нижней части колонны.

По меньшей мере, часть потока, взятого со стороны колонны с перегородкой, может быть возвращена в цикл в качестве растворителя на стадию (1) способа по изобретению. Предпочтительно, по меньшей мере, 90%, более предпочтительно, по меньшей мере, 95% потока, взятого из бокового отвода, повторно используют на стадии (1).

Следовательно, настоящее изобретение относится к способу, который описан выше, где, по меньшей мере, 90% потока, взятого из бокового отвода дистилляционной колонны, используемой в (2), повторно используют на стадии (1).

Поток в нижней части, взятый из дистилляционной колонны, предпочтительно, дистилляционной колонны с перегородкой, состоящий, по существу, из метанола, воды и непрореагировавшей перекиси водорода, затем подают в реактор на стадию (3). Предпочтительно, поток в нижней части охлаждают перед введением в реактор путем, например, одностадийного охлаждения или двухстадийного охлаждения, более предпочтительно, до температуры от 20 до 40°С, еще более предпочтительно, до температуры от 30 до 40°С. Еще более предпочтительно, свежий пропилен дополнительно добавляют непосредственно в реактор на стадии (3) или добавляют в нижнюю часть потока, полученного из (2), перед введением его в реактор на стадии (3). В ином случае или дополнительно может быть добавлена свежая перекись водорода.

Селективность этой реакции в стадии (3) относительно перекиси водорода лежит, предпочтительно, в интервале от 64 до 99%, более предпочтительно, в интервале от 72 до 90% и особенно предпочтительно, в интервале от 75 до 87%.

Селективность всего процесса в стадиях с (1) по (3) относительно перекиси водорода лежит, предпочтительно, в интервале от 78 до 99%, более предпочтительно, в интервале от 88 до 97% и особенно предпочтительно, в интервале от 90 до 96%.

Полная конверсии перекиси водорода составляет, предпочтительно, по меньшей мере, 99,5%, более предпочтительно, по меньшей мере 99,6%, более предпочтительно, по меньшей мере, 99,7% и особенно предпочтительно, по меньшей мере, 99,8%.

Реакционная смесь, полученная на стадии (3), предпочтительно, имеет содержание метанола от 50 до 90% по весу, более предпочтительно, от 60 до 85% по весу и особенно предпочтительно, от 70 до 80% по весу, относительно общего веса реакционной смеси. Содержание воды лежит, предпочтительно, в интервале от 5 до 45% по весу, более предпочтительно, от 10 до 35% по весу и особенно предпочтительно, от 15 до 25% по весу, относительно общего веса реакционной смеси. Содержание окиси пропилена лежит, предпочтительно, в интервале от 1 до 5% по весу, более предпочтительно, от 1 до 4% по весу и особенно предпочтительно, от 1 до 3% по весу, относительно общего веса реакционной смеси. Содержание пропилена лежит, предпочтительно, в интервале от 0 до 5% по весу, более предпочтительно, от 0 до 3% по весу и особенно предпочтительно, от 0 до 1% по весу, относительно общего веса реакционной смеси.

Смесь продукта, взятая из реактора на стадии (3), может быть подана как смесь (GI) на стадию (II) способа по изобретению. Дополнительно, по меньшей мере, часть потока, взятого из верхней части дистилляционной колонны на стадии (2), может быть объединена с готовой смесью, взятой из реактора на стадии (3), с получением смеси (GI), которую затем вводят в стадию (II) способа по изобретению. В ином случае возможно отдельно подавать смесь продукта, взятую из реактора на стадии (3), и, по меньшей мере, часть потока в верхней части дистилляционной колонны на стадии (2) в стадию (II), причем последний вариант выполнения изобретения, где оба потока рассматривают как образование смеси (GI), предпочтителен.

Следовательно, по предпочтительному варианту выполнения настоящего изобретения, смесь (GI), подаваемая на стадию (II) способа по изобретению, содержит от 2 до 20% по весу, более предпочтительно, от 5 до 15% по весу и еще более предпочтительно, от 8 до 13% по весу окиси пропилена, от 1 до 10% по весу, более предпочтительно, от 1,5 до 8% по весу и еще более предпочтительно, от 2 до 7% по весу пропилена, и от 0,005 до 3% по весу, более предпочтительно, от 0,01 до 2% по весу и еще более предпочтительно, от 0,02 до 0,5 по весу кислорода. Содержание метанола лежит, предпочтительно, в интервале от 40 до 80% по весу, более предпочтительно, от 50 до 75% по весу и еще более предпочтительно, от 60 до 70% по весу.

Стадия (2)

В соответствии со стадией (II) способа по изобретению окись пропилена выделяют из смеси (GI) с образованием смеси (GII), содержащей пропилен и кислород.

Разделение согласно стадии (II) может быть проведено любым подходящим методом. Наиболее предпочтительно, разделение проводят дистилляцией.

Разделение согласно стадии (2), предпочтительно, проводят, по меньшей мере, в одной дистилляционной колонне, более предпочтительно, в одной дистилляционной колонне. Предпочтительно, эта колонна имеет от 5 до 40, более предпочтительно, от 10 до 35 и особенно предпочтительно, от 15 до 30 теоретических тарелок.

Дистилляционную колонну, предпочтительно, эксплуатируют при максимальном давлении от 1 до 5 бар, более предпочтительно, от 1 до 4 бар, более предпочтительно, от 1 до 3 бар и еще более предпочтительно, от 1 до 2 бар, таком как 1, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9 или 2 бара.

Согласно настоящему изобретению смесь (GII) получают в верхней части дистилляционной колонны, содержащей, по меньшей мере, 80% по весу, более предпочтительно, по меньшей мере, 85% по весу, более предпочтительно, от 85 до 95% по весу и еще более предпочтительно, от 85 до 90% по весу пропилена, и от 0,5 до 7% по весу, более предпочтительно, от 0,5 до 3% по весу, более предпочтительно, от 0,5 до менее 3% по весу, более предпочтительно, от 0,5 до 2% по весу и еще более предпочтительно, от 0,5 до 1,5% по весу кислорода.

Соргласно способу настоящего изобретению возможно вводить пропилен на стадии (1) или стадии (3) или стадии (1) и (3) как химический чистый пропилен, в котором пропан присутствует в объемном отношении пропилена к пропану от около 97:3 до около 95:5. В случае, когда используют химически чистый пропилен, смесь (GII) может дополнительно содержать до 15% по весу, предпочтительно, от 5 до 10% по весу пропана, относительно общего веса смеси (GII).

Следовательно, по предпочтительному варианту выполнения настоящего изобретения, смесь (GII), полученная из (II) и подаваемая в (III), содержит, по меньшей мере, 80% по весу, более предпочтительно, по меньшей мере, 85% по весу, более предпочтительно, от 85 до 95% по весу и еще более предпочтительно, от 85 до 90% по весу пропилена, от 1 до 15% по весу, более предпочтительно, от 2 до 12% по весу и еще более предпочтительно, от 5 до 10% по весу пропана и от 0,5 до 7% по весу, более предпочтительно, от 0,5 до 3% по весу, более предпочтительно, от 0,5 до менее 3% по весу, более предпочтительно, от 0,5 до 2% по весу и еще более предпочтительно, от 0,5 до 1,5% по весу кислорода.

Следовательно, способ по настоящему изобретению особенно пригоден для удаления кислорода из смесей, имеющих содержание пропилена более 75% по весу, особенно гораздо более 75% по весу, как, например, по меньшей мере, 80% по весу, предпочтительно, от 85 до 95% по весу и особенно предпочтительно, от 85 до 90% по весу.

Еще более предпочтительно, смесь (GII), по существу, не содержит окиси углерода в качестве дополнительного соединения, подвергаемого окислению. Предпочтительно, (GII) содержит менее 100 млн долей, более предпочтительно, менее 50 млн долей и еще более предпочтительно, менее 10 млн долей окиси углерода.

Испаритель дистилляционной колонны, используемый на стадии (b) способа по изобретению, по меньшей мере, частично используют, по меньшей мере, с частью (Td), причем (Td) описан выше.

По другому варианту выполнения настоящего изобретения, по меньшей мере, один поток, подаваемый на стадию (II), нагревают потоком из нижней части, полученным из колонны, используемой на стадии (II).

По одному варианту выполнения настоящего изобретения (GII), которую получают на стадии (II), вводят на стадию (III). Этот способ проводят, предпочтительно, в случаях, где (GII), которую получают на стадии (II), имеет содержание кислорода в интервале от 3 до 7% по весу, более предпочтительно, в интервале от 3 до 6% по весу, и еще более предпочтительно, в интервале от 3 до 5% по весу.

По другому варианту выполнения изобретения (GII), которую получают на стадии (II), подвергают, по меньшей мере, одной подходящей промежуточной стадии прежде, чем ее вводят на стадию (III). Особенно предпочтительной является промежуточная стадия, в которой повышают концентрацию кислорода в (GII). Этот способ проводят, предпочтительно, в случаях, где (GII), которую получают на стадии (II), имеет содержание кислорода в интервале от 0,5 до менее 3% по весу, более предпочтительно, в интервале от 0,5 до 2% по весу, и еще более предпочтительно, в интервале от 0,5 до 1,5% по весу. Предпочтительно, содержание кислорода в этих смесях увеличивают так, чтобы содержание кислорода в смеси, подаваемой в стадию (III), лежало в интервале от 3 до 7% по весу, более предпочтительно, в интервале от 3 до 6% по весу, и еще более предпочтительно, в интервале от 3 до 5% по весу.

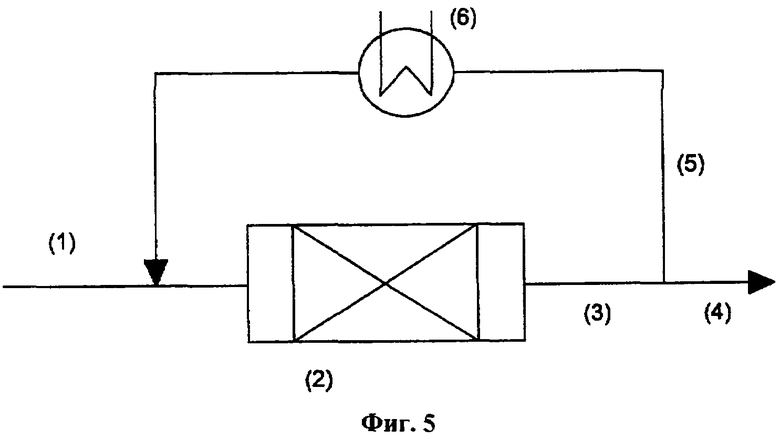

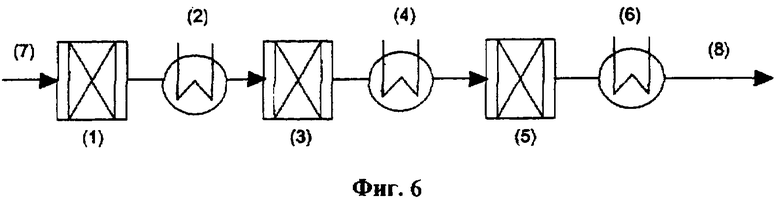

По предпочтительному варианту выполнения настоящего изобретения эта промежуточная стадия, где концентрацию кислорода в смеси (GII), полученной из стадии (II), увеличивают, включает, более предпочтительно, состоит из сжатия, охлаждения и конденсации газового потока (GII), полученного из (II). Предпочтительно, газовый поток (GII), полученный из (II), сжимают от 1-5 бар до 15-20 бар при от 1 до 10, например, в 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10 стадиях сжатия.

Неожиданно обнаружили, что эта промежуточная стадия позволяет отделение основной части метанола и/или основной части пропилена, содержащихся в (GII), которую получают на (II), где это отделение достигают конденсацией, предпочтительно, при температуре конденсации от 35 до 45°С. Неожиданно обнаружили, что метанол, полученный такой конденсацией, имеет такую низкую концентрацию кислорода, что может быть повторно использован без дальнейшей очистки в способе, например в качестве растворителя или как часть растворяющей смеси стадии (1) и/или (3) настоящего изобретения. Кроме того, неожиданно обнаружили, что пропилен, полученный такой конденсацией, имеет такую низкую концентрацию кислорода, что может быть повторно использован без дальнейшей очистки в способе, например в качестве исходного материала стадии (1) и/или (3) настоящего изобретения.

Следовательно, настоящее изобретение также относится к способу, который описан выше, где между стадиями (II) и (III) смесь (GII), полученную на (II), подвергают, по меньшей мере, одной промежуточной стадии сжатия, где давление (GII) увеличивают с величины от 1 до 5 бар до величины от 15 до 20 бар.

Соответственно настоящее изобретение также относится к способу, который описан выше, где между стадиями (II) и (III) смесь (GII), полученную на (II), подвергают, по меньшей мере, одной стадии сжатия, где давление (GII) увеличивают с величины от 1 до 5 бар до величины от 15 до 20 бар и где метанол, по меньшей мере, частично выделяют путем, по меньшей мере, одной стадии охлаждения и конденсации.

Соответственно настоящее изобретение также относится к способу, который описан выше, где между стадиями (II) и (III) смесь (GII), полученную на (II), подвергают, по меньшей мере, одной стадии сжатия, где давление (GII) увеличивают с величины от 1 до 5 бар до величины от 15 до 20 бар и где метанол выделяют, по меньшей мере, одной стадией охлаждения и конденсации, и где поток метанола, полученный такие образом, имеет содержание кислорода достаточно низкое, чтобы позволить повторно использовать поток выделенного метанола на стадии (1) и/или (3).

Соответственно настоящее изобретение также относится к способу, который описан выше, где между стадиями (II) и (III) смесь (GII), полученную на (II), подвергают, по меньшей мере, одной стадии сжатия, где давление (GII) увеличивают с величины от 1 до 5 бар до величины от 15 до 20 бар и где пропилен, по меньшей мере, частично выделяют путем, по меньшей мере, одной стадии охлаждения и конденсации.

Соответственно настоящее изобретение также относится к способу, который описан выше, где между стадиями (II) и (III) смесь (GII), полученную на (II), подвергают, по меньшей мере, одной стадии сжатия, где давление (GII) увеличивают с величины от 1 до 5 бар до величины от 15 до 20 бар и где пропилен выделяют, по меньшей мере, одной стадией охлаждения и конденсации, и где поток пропилена, полученный таким образом, имеет содержание кислорода достаточно низкое, чтобы позволить повторно использовать выделенный поток метанола на стадии (1) и/или (3).

Соответственно настоящее изобретение также относится к способу, который описан выше, где между стадиями (II) и (III) смесь (GII), полученную на (II), подвергают, по меньшей мере, одной стадии сжатия, где давление (GII) увеличивают с величины от 1 до 5 бар до величины от 15 до 20 бар и где метанол и пропилен, по меньшей мере, частично выделяют путем, по меньшей мере, одной стадии охлаждения и конденсации.

Соответственно настоящее изобретение также относится к способу, который описан выше, где между стадиями (II) и (III) смесь (GII), полученную на (II), подвергают, по меньшей мере, одной стадии сжатия, где давление (GII) увеличивают с величины от 1 до 5 бар до величины от 15 до 20 бар и где метанол и пропилен выделяют путем, по меньшей мере, одной стадии охлаждения и конденсации, и где поток метанола и поток пропилена, полученные таким образом, имеют содержание кислорода достаточно низкое, чтобы позволить повторно использовать выделенные потоки метанола и пропилена на стадии (1) и/или (3).

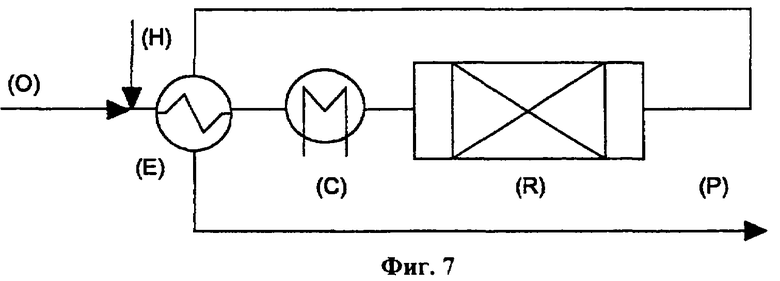

Стадия (III)

В соответствии со стадией (III) способа по изобретению кислород, содержащийся в смеси (GII), по меньшей мере, частично восстанавливают реакцией с водородом в присутствии катализатора, содержащего Sn и, по меньшей мере, один благородный металл.

По предпочтительному варианту выполнения изобретения катализатор, используемый в (III), содержит Sn и, по меньшей мере, один благородный металл, нанесенный на, по меньшей мере, один подходящий носитель катализатора. В качестве носителей катализатора должны быть указаны оксидные носители или любые другие подходящие носители. Наиболее предпочтительными являются оксидные носители. В качестве оксидных носителей предпочтительны окиси металлов, такие как окиси кремния, окиси циркония, окиси алюминия, окиси ниобия, окиси титана, окиси магния, окиси цинка, окиси лантана, окиси церия, окиси олова, глины или тому подобное, цеолиты или смеси из двух или больше этих окисей. Носитель может быть аморфным и/или кристаллическим и может быть пористым. Наиболее предпочтительно, носитель является инертным носителем в отношении реакции восстановления (III). Подходящие цеолиты включают цеолит А, цеолит X, цеолит Y, цеолиты с высоким содержанием окиси кремния, такие как цеолиты, известные как ZSM-5 и силикалиты.

По еще одному предпочтительному варианту выполнения изобретения носитель содержит инертный оксид металла, выбранный из группы, состоящей из окиси алюминия, предпочтительно, глинозема, более предпочтительно, окиси алюминия, выбранной из группы, состоящей из альфа-окиси алюминия, гамма-окиси алюминия, дельта-окиси алюминия и тета-окиси алюминия, окиси циркония, окиси кремния, окиси ниобия и смесей этих окислов металлов. Подходящие смешанные оксиды металлов включают смешанные окиси кремния и алюминия, кремния и циркония, кремния и ниобия, алюминия и циркония, алюминия и ниобия, циркония и ниобия, алюминия, кремния и циркония, алюминия, кремния и ниобия, кремния, ниобия и циркония или алюминия, кремния, циркония и ниобия. Что касается окиси алюминия, она может присутствовать как чистая или, по существу, чистая альфа-окись алюминия, гамма-окись алюминия, дельта-окись алюминия или тета-окись алюминия. Далее, окись алюминия может присутствовать в качестве смеси из двух, трех, или четырех из этих окисей алюминия.

Следовательно, настоящее изобретение относится к способу, который описан выше, где катализатор, используемый на (III), содержащий олово и, по меньшей мере, один благородный металл, содержит носитель из окиси металла, выбранный из группы, состоящей из окиси алюминия, окиси кремния, двуокиси циркония и окиси ниобия.

По предпочтительному варианту выполнения изобретения настоящее изобретение относится к способу, который описан выше, где катализатор, используемый на (III), содержащий олово и, по меньшей мере, один благородный металл, содержит носитель из окиси металла, выбранный из группы, состоящей из окиси алюминия, двуокиси циркония и окиси ниобия. Таким образом, катализатор, используемый в (III) настоящего изобретения, наиболее предпочтительно, не содержит окиси кремния, и, соответственно, по существу, свободен от окиси кремния.

По еще одному предпочтительному варианту выполнения изобретения, настоящее изобретение относится к способу, который описан выше, где окись алюминия выбрана из группы, состоящей из альфа-окиси алюминия, гамма-окиси алюминия, дельта-окиси алюминия, тета-окиси алюминия и смеси из двух, трех или четырех видов окиси алюминия.

Более предпочтительно, носитель катализатора для катализатора, используемого на (III), содержит, по меньшей мере, 90% по весу, более предпочтительно, по меньшей мере, 95% по весу, более предпочтительно, по меньшей мере, 96% по весу, более предпочтительно, по меньшей мере, 97% по весу, более предпочтительно, по меньшей мере, 98% по весу и еще более предпочтительно, по меньшей мере, 99% по весу альфа-окиси алюминия относительно общего веса носителя. Особенно предпочтительно, носитель катализатора, состоит, по существу, из альфа-окиси алюминия.

Следовательно, настоящее изобретение относится к способу, который описан выше, где в катализаторе, используемом на (III), окись металла носителя представляет собой альфа-окись алюминия.

Следовательно, настоящее изобретение относится к способу, который описан выше, где катализатор, используемый на (III), представляет собой катализатор на носителе, причем носитель содержит, по меньшей мере, 90% по весу альфа-окиси алюминия, предпочтительно, состоит, по существу, из альфа-окиси алюминия.

По другому варианту выполнения настоящего изобретения катализатор, используемый на (III), содержащий Sn и, по меньшей мере, один благородный металл, содержит носитель, который имеет поверхность по Брунауэру-Эммету-Теллеру, определенную по DIN 66131, предпочтительно, в интервале от 0,5 до 15 м2/г, более предпочтительно, от 1 до 14,5 м2/г, более предпочтительно, от 2 до 14 м2/г, более предпочтительно, от 5 до 12 м2/г и еще более предпочтительно, от 7 до 11 м2/г.

Следовательно, настоящее изобретение относится к способу, который описан выше, где катализатор, используемый на (III), далее содержит носитель, имеющий поверхность по Брунауэру-Эммету-Теллеру, определенную по DIN 66131, в интервале от 0,5 до 15 м2/г.

По предпочтительному варианту выполнения изобретения катализатор, используемый на (III), содержит носитель, который имеет поверхность по Брунауэру-Эммету-Теллеру, определенную по DIN 66131, предпочтительно, в интервале от 0,5 до 15 м2/г, более предпочтительно, от 1 до 14,5 м2/г, более предпочтительно, от 2 до 14 м2/г, более предпочтительно, от 5 до 12 м2/г и еще более предпочтительно, от 7 до 11 м2/г, где этот носитель представляет собой окись металла, предпочтительно, окись металла, выбранную из группы, состоящей из окисей кремния, окисей циркония, окисей алюминия, окисей ниобия и их смешанных окисей, как описано выше, более предпочтительно, окись металла, выбранную из группы, состоящей из окисей циркония, окисей алюминия, окисей ниобия и их смешанных окисей, как описано выше, еще более предпочтительно, окись металла, выбранную из группы, состоящей из окиси алюминия, более предпочтительно, из группы, состоящей из альфа-окиси алюминия, гамма-окиси алюминия, дельта-окиси алюминия, тета-окиси алюминия и их смешанных окисей, как описано выше, еще более предпочтительно, альфа-окись алюминия.

Следовательно, настоящее изобретение относится к способу, который описан выше, где катализатор, используемый на (III), представляет собой катализатор на носителе, причем носитель содержит, по меньшей мере, 90% по весу альфа-окиси алюминия, предпочтительно, состоит, по существу, из альфа-окиси алюминия, альфа-окись алюминия имеет поверхность по Брунауэру-Эммету-Теллеру, определенную по DIN 66131, предпочтительно, в интервале от 0,5 до 15 м2/г, более предпочтительно от 1 до 14,5 м2/г, более предпочтительно, от 2 до 14 м2/г, более предпочтительно, от 5 до 12 м2/г и еще более предпочтительно, от 7 до 11 м2/г.

Носитель катализатора по настоящему изобретению, предпочтительно, используют как формующее. Предпочтительные конфигурации представляют собой, например, гранулу, кольцеобразную гранулу, сферу, такую как компактная или полая сфера, цилиндр, конус, усеченный конус, стренгу, такую как звездообразная стренга или стренга в форме зубчатого колеса. Средний диаметр предпочтительных конфигураций лежит, предпочтительно, в интервале от 1 до 10 мм, более предпочтительно, от 2 до 8 мм и особенно предпочтительно, от 3 до 7 мм.

Наиболее предпочтительные конфигурации представляют собой сферы и цилиндры, особенно предпочтительно, сферы. Предпочтительно, не более 5% по весу сфер имеют диаметр менее 3 мм, и не более 5% по весу сфер имеют диаметр более 7 мм.

Обычно носитель, особенно носитель из альфа-окиси алюминия, может быть произведен способами, известными специалистам. Предпочтительно, цилиндрические формованные изделия производят путем смешивания порошка гидрата окиси алюминия (псевдобемита) и, возможно, порошка гамма-окиси алюминия и формования, возможно, с добавлением вспомогательных веществ, таких как графит, стеарат Mg, картофельный крахмал или азотная кислота, добавлением воды в экструдер или, предпочтительно, в непрерывно работающий экструдер. Возможно, нарезание формованных изделий может быть проведено в ходе процесса экструзии. Экструдированные стренги высушивают, предпочтительно, при температуре от 100 до 180°С и прокаливают, предпочтительно, при температуре от 400 до 800°С в течение, предпочтительно, от 0,5 до 5 ч, предпочтительно, в непрерывной обжиговой печи. Затем прокаленное формованное изделие окончательно прокаливают при температуре, предпочтительно, от 1000 до 1200°С вращательной горелкой, вертикальной горелкой или в муфельной печи. В ином случае прокаливание может быть проведено, начиная с формованного изделия, содержащего псевдобемит, в одном аппарате, таком как муфельная печь, предпочтительно, с непрерывным и/или периодическим повышением температуры. Механические свойства и пористая структура носителя могут быть подвержены влиянию выбранного отношения псевдобемит/гамма-окись алюминия. В ином случае формование проводят путем гранулирования согласно заявке ЕПВ ЕР 1068009 А1, в особенности, страница 4, строка 40, страница 5, строка 35 опубликованного документа. В случае использования гранулированного формованного изделия предпочтительны кольцеобразные гранулы, как описано в патенте США 6518220.

В качестве, по меньшей мере, одного благородного металла, содержащегося в катализаторе по изобретению, предпочтительны металлы, которые выбраны из группы, состоящей из Fe, Co, Ni, Сu, Ru, Rh, Pd, Ag, Os, Ir, Pt, Au и смеси из двух или нескольких из этих металлов. В качестве, по меньшей мере, одного благородного металла более предпочтительны Pd, Rh, Pt и смеси из двух или нескольких из этих металлов, такие как смеси Pd и Rh или смеси Pd и Pt или смеси Rh и Pt или смеси Pd, Rh и Pt. Наиболее предпочтительной является платина.