Настоящее изобретение относится к способу каталитического частичного окисления углеводородов, в частности к способу получения смеси окиси углерода и водорода из метансодержащего исходного сырья, например природного газа или соответствующего газа.

Частичное окисление углеводородов, например метана или природного газа, в присутствии катализатора является эффективным способом получения смесей окиси углерода и водорода, известных как синтезгаз. Полученную смесь можно превратить в ценные углеводородные продукты, например топливо с температурой кипения в пределах средней температуры кипения, и углеводородные парафины посредством таких способов, как, например, синтез способом Фишера - Тропша, хорошо известным в технике.

Либо смесь можно превратить в такие продукты, как, например, метанол, известными способами синтеза.

Оптимальный способ каталитического частичного окисления для промышленного применении обеспечивает высокие уровни конверсии углеводородного исходного сырья с высоким уровнем избирательности для окиси углерода и водорода.

Предшествующий уровень техники

В литературе имеется множество документов, раскрывающих детали экспериментов, проведенных в каталитическом частичном окислении углеводородов, в частности метана, с применением различных катализаторов. Обычно эти катализаторы содержат активный металл, выбранный из группы VIII Периодической таблицы элементов (вариант CAS, как указано в Справочнике по химии и физике, 68-ое издание), который поддерживается носителем на основе окиси огнеупорного материала, например окиси алюминия или двуокиси кремния.

В Европейской заявке N 0262947 (ЕР - А - 0262947) раскрыт способ каталитического частичного окисления метана с применением катализатора, содержащего платину и окись хрома и поддерживаемого на носителе из окиси огнеупорного материала. Катализатор, конкретно указанный в ЕР - А - 0262947, содержит двуокись кремния в качестве материала носителя.

Эшкрофт А.Т. и другие ("Выборочное окисление метана для получения синтез-газа с использованием катализаторов, содержащих переходные металлы", Nature, том 344, N 6264, стр. 319-321, март, 1990) описывают эксперименты, проведенные с использованием окислов лантанида и рутения формулы Ln2Sn2O7 для частичного окисления метана. Ряд лантанидов испытывали при температуре 777oC, часовой объемной скорости газа 40000 ч-1 и давлении 1 атм. Авторы пришли к выводу, что при существующих условиях процесса активный катализатор содержал металл рутений, поддерживаемый на носителе из окиси металла.

Аналогично, Джоунс Р. Х. и другие ("Каталитическая конверсия метана в синтез-газ над иридатом европия, Eu2Ir2O7", Catalysis Zetters 8 (1991) 169-174) описывают избирательное частичное окисление метана над пирохлором европия-иридия, Eu2Ir2O7 под давлением 1 атм. и температуре 873 K (600oC). Показано, что активный катализатор содержал частицы металла иридия, поддерживаемые на окиси европия. Подобные результаты раскрыты Верноном П.Д.Ф. и другими ("Частичное окисление метана до синтез-газа", Catalysis Zetters 6, (1990) 181-186, и Catalysis Today, 13 (1992) 417- 426) для никеля, рутения, родия, палладия, иридия и платины на носителях из окиси алюминия или присутствующие как металлы в окислах, полученных из предшественников смешанных окислов.

Патент США N 5149464 в общем относится к способу избирательного окисления метана для получения окиси углерода, и водорода посредством контактирования газовой смеси реагента при температуре примерно 650 - 900oC с твердым катализатором, который в общем описан как:

a) катализатор формулы MxM'yOz, где:

M - по крайней мере один элемент, выбранный из Mg, B, Al, Ln, Ga, Si, Ti, Ir и Hf;

Ln - по крайней мере один элемент, выбранный из лантана и группы элементов-лантанидов;

M' - d-блок - переходный металл, а каждое из отношений x/y и y/z и (x+y)/z равно независимо от 0,1 до 8; или

b) окись d-блока - переходного металла; или

c) d-блок - переходный металл на огнеупорном носителе; или

d) катализатор, полученный путем нагрева a) или b) в условиях реакции или в безокислительных условиях.

Как указано в патенте США N 5149464, d-блок - переходные металлы выбраны из тех, которые имеют порядковый номер элемента 21-29, 40-47, 72-79, то есть металлы - скандий, титан, ванадий, хром, марганец, железо, кобальт, никель, медь, цирконий, ниобий, молибден, технеций, рутений, палладий, серебро, гафний, тантал, вольфрам, рений, осмий, иридий, платина и золото.

В патенте США N 5149464 указано, что предпочтительными металлами являются металлы группы VIII в Периодической таблице элементов, то есть железо, осмий, кобальт, рений, иридий, палладий, платина, никель и рутений.

Способ, описанный в патенте США N 5149464, осуществляют при температуре в интервале от 650 до 900oC, причем предпочтителен интервал температур 700-800oC. В патенте США N 5149464 описан ряд экспериментов, в которых испытывали различные катализаторы, содержащие металлы группы VIII, включая окись рутения, окислы празеодимия /рутения, пирохлоры, рутений на окиси алюминия, никель/, окись алюминия, перовскиты и окись никеля.

Подобное общее описание катализатора для применения в способе каталитического частичного окисления представлено в Международной заявке WO N 92/11199. В патенте WO N 92/11199 конкретно описаны эксперименты, в которых применяли катализаторы, содержащие иридий, палладий, рутений, родий, никель и платину, поддерживаемые на носителе из окиси алюминия. Все эксперименты проводили при мягких условиях процесса, причем типичными условиями были давление, равное 1 атм, температура, равная 1050 K (777oC), и часовая объемная скорость газа, равная примерно 20000/час. В описании патента WO 92/11199 указано, что были проведены испытания катализаторов на определение их срока службы и что большинство катализаторов, как и ожидали, не показали снижение активности после 80 часов и возможно значительно дольше.

В патенте Японии N 58-207946 раскрыт катализатор для частичного окисления углеводородов, который содержит комбинацию - шпинель окись алюминия - окись магния, алюминат кобальта, карбонат бария и алюминат бария или комбинацию - шпинель окись алюминия - окись магния, кобальт, окись кобальта и алюминат бария. В патенте Японии N 58-207946 указано, что этот катализатор пригоден для частичного окисления углеводородов, например природного газа, метана, этана, пропана и бутана. Однако патент Японии N 58-207946 относится в основном к способу получения газа, содержащего окись углерода и водород, для поверхностного упрочения стали. В этой связи примеры, представленные в патенте Японии N 58-207946, ограничены частичным окислением бутана для получения смеси окиси углерода и водорода, имеющей отношение содержания водорода / окиси углерода, равное примерно 1,3. Эксперименты проводили при объемной скорости 12000 ч-1, применяя в качестве исходного сырья смесь воздуха и бутана, при этом количество воздуха превышало в 1,025 раз теоретическое количество, необходимое для окисления бутана до окиси углерода и водорода (т.е. отношение содержания кислорода / углерода равно 0,51). В патенте Японии N 58-207946 не указано соответствующее рабочее давление для способа частичного окисления. В патенте Японии N 58-207946 указано, что катализаторы позволяют осуществлять способ частичного окисления с хорошей эффективностью при низких температурах, то есть ниже 1000oC. Для этой цели все эксперименты по испытанию катализаторов проводили при температуре 980oC.

Наконец, в Международной заявке WO N 93/01130 раскрыт способ частичного окисления метана с использованием катализатора, содержащего металл группы платины и/или окись металла, на носителе из окиси лантанида и/или окиси металла из группы III B, и/или окиси металла из группы IV B в Периодической таблице и/или из окиси алюминия. В заявке WO 93/01130 описана серия экспериментов, в которых применяли катализаторы, состоящие из палладия, удерживаемого на носителе из окислов скандия, иттрия, лантана, титана, циркония, гафния, церия, самария, алюминия, кремния и смешанных окислов бария /церия и стронция/ церия.

Эксперименты проводили при температуре 750oC и при часовой объемной скорости газа 5000 ч-1, при этом применяли исходное сырье, состоящее из 45% метана: 5% кислорода: 55% аргона. В заявке WO 93/01130 не указано рабочее давление. Результаты, раскрытые в заявке WO 93/01130, показывают, что при выбранных рабочих условиях катализаторы, имеющие носители, состоящие из окиси металла из групп III В или IV B Периодической таблицы, алюминий и лантанид церий, показали высокую избирательность для окиси углерода вместо образования большого количества двуокиси углерода.

Как уже упоминалось, важным способом для промышленного применения является получение смесей окиси углерода и водорода, которые затем используют в качестве исходного сырья для процесса углеводородного или органического химического синтеза.

Каталитическое частичное окисление углеводородов является одним возможным способом получения этих смесей. Однако, чтобы способ был эффективным для промышленного применения, необходимо, чтобы его осуществляли при повышенном давлении, например от 30 до 150 бар, и при очень высокой часовой объемной скорости газа, например порядка 1000000 N л/кг/ч. По причинам термодинамики для достижения требуемой избирательности для окиси углерода и водорода необходимо осуществлять способ частичного окисления при высоких температурах. Следовательно, для способа частичного окисления, осуществляемого в промышленном масштабе, существенно, чтобы применяемый катализатор поддерживал свой уровень активности и избирательности для требуемых продуктов в течение продолжительных периодов работы, необходимых для промышленных процессов.

Также наиболее предпочтительной смесью окиси углерода и водорода для применения в качестве исходного сырья для процесса синтеза в промышленном масштабе, например синтеза парафинов или метанола, согласно способу Фишера - Тропша является смесь, имеющая отношение водорода к окиси углерода примерно 2,0. Такую смесь можно получить посредством частичного окисления метана или метансодержащего исходного сырья, например природного газа или соответствующего газа.

Итак, можно увидеть, что существует необходимость в способе каталитического частичного окисления метана или метансодержащего сырья, в котором катализатор сохраняет высокий уровень активности и избирательности для окиси углерода и водорода в условиях высокой объемной скорости, повышенного давления и высокой температуры. В противоположность решениям в известных документах, в частности в Международной заявке WO 93/01130, было неожиданно обнаружено, что способ, в котором катализаторы, содержащие металл, выбранный из группы VIII Периодической таблицы элементов, удерживаются на носителе из окиси огнеупорного материала, имеющей по крайней мере два катиона, обеспечивает получение как окиси углерода, так и водорода в упомянутых условиях, причем с высоким выходом в течение продолжительного периода времени.

Описание изобретения

Таким образом, предложен способ в соответствии с настоящим изобретением для каталитического частичного окисления метансодержащего исходного материала, который заключается в контактировании смеси исходного сырья и кислородсодержащего газа, причем смесь имеет отношение содержания кислорода к углероду в пределах 0,3-0,8 при температуре свыше 900oC и при повышенном давлении, с катализатором, содержащим металл, выбранный из группы VIII Периодической таблицы элементов, который поддерживается на окиси огнеупорного материала, имеющей по крайней мере два катиона.

Способ в соответствии с настоящим изобретением пригоден для получения смеси окиси углерода и водорода из любого металлсодержащего сырья. Однако типичное исходное сырье будет содержать метан в комбинации с одним или несколькими другими углеводородами и газами. Исходное сырье предпочтительно содержит метан в количестве, по крайней мере, 50% по объему, лучше 75% по объему, а еще лучше 80% по объему. Метан может находиться в комбинации с другими углеводородами, например легкими углеводородами, имеющими 2-4 атома углерода. Способ особенно пригоден для частичного окисления природного газа и соответствующего газа.

Исходное сырье контактирует с катализатором в виде смеси с кислородсодержащим газом. В качестве кислородсодержащего газа пригоден воздух. Однако лучше всего применять по существу чистый кислород в качестве кислородсодержащего газа. Таким образом, исключается необходимость в большом объеме инертного газа, например азота, когда в качестве кислородсодержащего газа применяют воздух. Исходное сырье может содержать пар.

Метансодержащее сырье и кислородсодержащий газ смешивают в таком количестве, чтобы получить отношение содержания кислорода к углероду в пределах 0,3-0,8, более предпочтительно в пределах 0,45-0,75. Ссылка на отношение кислорода к углероду относится к отношению кислорода в форме молекул (O2) к атомам углерода, присутствующим в метансодержащем сырье. Предпочтительно отношение кислорода к углероду находится в пределах 0,45-0,65, причем особенно предпочтительно отношение кислорода к углероду в области стехиометрического отношения 0,5, которое находится в интервале 0,45-0,6. Если в исходном сырье присутствует пар, то отношение содержания пара к содержанию углерода составляет свыше 0,0-3,0, предпочтительно в пределах 0,0-2,0. Метансодержащее сырье, кислородсодержащий газ и пар, если он присутствует, предпочтительно хорошо смешивают до контакта с катализатором.

Способ в соответствии с настоящим изобретением осуществляют при повышенном давлении, которое значительно выше атмосферного давления. Способ можно осуществлять под давлением в пределах до 150 бар. Более предпочтительно способ проводят под давлением в интервале 5-100 бар, особенно 10-75 бар.

В условиях высокого давления, существующего в процессе, исходное сырье должно находиться в контакте с катализатором при высоких температурах для достижения требуемой степени конверсии. Таким образом, смесь метансодержащего сырья и кислородсодержащего газа контактирует с катализатором при температуре свыше 900oC, лучше в интервале от 1000-1300oC, а еще лучше 1000-1200oC. До контактирования с катализатором метансодержащее сырье и кислородсодержащий газ предпочтительно предварительно нагревают. Смесь метансодержащего сырья и кислородсодержащего газа можно подавать во время процесса с любой соответствующей объемной скоростью. Преимуществом способа в соответствии с этим изобретением является то, что можно достичь очень высокие объемные скорости газа. Итак, типичные часовые объемные скорости газа для этого способа (выражены в нормальных литрах газа на кг катализатора в час) находятся в интервале 20000-100000000 нормальных литров/кг/час, более предпочтительно от 50000 до 50000000 нормальных литров/кг/час. Особенно предпочтительна объемная скорость в интервале 500000-30000000 нормальных литров/кг/час.

Катализатор, применяемый в способе в соответствии с настоящим изобретением, содержит металл группы VIII Периодической таблицы элементов, поддерживаемый на окиси огнеупорного материала, содержащей по крайней мере два катиона. Катализатор имеет структуру, образованную в результате осаждения металла группы VIII на подложку из окиси огнеупорного материала, например, посредством пропитки. Таким образом, катализаторы содержат металл группы VIII на поверхности подложки из огнеупорной окиси. Эта структура противоположна структуре, образованной в результате применения катализаторов, описанных в известных технических решениях, в которых огнеупорную окись наносят непосредственно в процессе частичного окисления, существующие условия в котором восстанавливают окислы, присутствующие в огнеупорном материале, до соответствующего металла, который является каталитически активным.

Катализатор содержит металл группы VIII в Периодической таблице элементов, причем металл, выбранный из рутения, родия, палладия, осмия, иридия и платины, является предпочтительным. Катализаторы, содержащие рутений, родий или иридий в качестве каталитически активного металла, являются особенно предпочтительными для применения в настоящем способе.

Металл группы VIII поддерживается на носителе из окиси огнеупорного материала, которая содержит по крайней мере два катиона. Окись огнеупорного материала представляет собой двойную иди тройную окись, состоящую из двух или трех катионов соответственно, причем предпочтительны двойные окислы. Каждый из двух или больше катионов окиси огнеупорного материала предпочтительно выбран из групп IA, IIA, IIIA и IVA в Периодической таблице элементов или из переходных металлов. Более предпочтительно, каждый из двух или больше катионов выбирают из групп IA, IIA, IIIA, IIIB, IVA и IVB и лантанидов. Предпочтительный катализатор содержит окись огнеупорного материала, имеющую по крайней мере один катион, выбранный из групп IA, IIA и IIIB и лантанидов, и по крайней мере один катион, выбранный из групп IIIA, IVA и IVB. Более предпочтительно катализатор содержит окись огнеупорного материала, имеющую по крайней мере один катион из группы IIIA или IVB. Барий является особенно предпочтительным катионом, выбранным из группы IIA. Алюминий - особенно предпочтительный катион, выбранный из группы IIIA. Лантан - наиболее предпочтительный катион, выбранный из группы IIIB. Цирконий - наиболее предпочтительный катион, выбранный из группы IVB. Одной наиболее предпочтительной окисью огнеупорного материала для применения в качестве подложки в катализаторе является двойная окись бария и алюминия, в частности барий-гексаалюминат. Другой, наиболее предпочтительной огнеупорной окисью для применения в качестве подложки в катализаторе является двойная окись лантана и циркония.

Материалы огнеупорной окиси для применения в качестве подложек в катализаторах имеются в продаже или их можно получить известными способами.

Катализатор можно приготовить известными способами, из которых пропитка является предпочтительным способом. Способ приготовления катализатора пропиткой заключается в контактировании огнеупорной окиси с раствором соли металла группы VIII в Периодической таблице элементов. Затем пропитанную огнеупорную окись сушат и прокаливают.

В способе в соответствии с настоящим изобретением можно применять любой режим реакции для контакта реагентов с катализатором. Один соответствующий режим - это флюидизированный слой, в котором применяют катализатор в форме частиц, флюидизированных потоком газа. Предпочтительным режимом реакции для применения в способе является режим реакции во флюидизированном слое, при котором катализатор удерживается внутри реакционной зоны в неподвижном положении. В режиме с неподвижным слоем частицы катализатора можно удерживать с использованием известных способов реакции в неподвижном слое. Либо катализатор может быть в виде пенопласта, приготовленного, например, путем пропитки вспененной керамики из огнеупорной окиси описанным способом. Соответствующие пенопласты для применения в приготовлении катализатора включают в себя те, которые имеют от 30 до 150 пор на дюйм (12-60 пор на сантиметр). Также другие формы катализатора включают в себя сотовые монолитные структуры.

В конкретном исполнении способа в соответствии с этим изобретением исходное сырье контактирует с катализатором, удерживаемым в неподвижном слое, который имеет высокую извилистость. Термин "извилистость" является известным в технике термином, который, когда он относится к неподвижному слою катализатора, можно определить как отношение длины пути, занимаемого газом, проходящим через слой, к длине наикратчайшего прямого пути через слой. Таким образом, сотовые монолитные структуры имеют извилистость 1,0. Для целей настоящего изобретения термин "высокая извилистость" относится к устройствам, имеющим извилистость по существу больше, чем извилистость сотовых монолитных структур, в частности извилистость по крайней мере 1,1. Неподвижный слой частиц катализатора обычно имеет извилистость 1,5, таким образом, можно получить керамические пенопласты, имеющие извилистость в интервале 3,0-4,0 или даже выше. В общем, извилистость устройства с неподвижным слоем находится предпочтительно в интервале 1,1-10,0, а лучше 5,0. Наиболее соответствующим интервалом извилистости является от 1,3 до 4,0.

Установлено, что применение катализатора в устройстве с неподвижным слоем, имеющим высокую извилистость, позволяет достичь требуемой конверсии только при относительно очень непродолжительном времени контакта между реакционными газами и катализатором. Таким образом, требуется только очень небольшой катализатор, что, в свою очередь, позволяет достичь очень высоких объемных скоростей, необходимых для осуществления способа в промышленном масштабе.

Исходное сырье предпочтительно контактирует с катализатором в адиабатических условиях. Для целей этого описания термин "адиабатический" относится к условиям реакции, при которых по существу исключаются все потери тепла и излучение из реакционной зоны за исключением тепла, остающегося в газообразном вытекающем потоке из реактора.

Согласно другому аспекту настоящее изобретение относится к окиси углерода или водорода, полученных описанным способом.

Смесь окиси углерода и водорода, полученная способом в соответствии с этим изобретением, особенно пригодна для применения в синтезе углеводородов, например, синтезом по способу Фишера - Тропша или синтезом оксигенатов, например метанола. Способы конверсии смеси окиси углерода и водорода в такие продукты хорошо известны в технике.

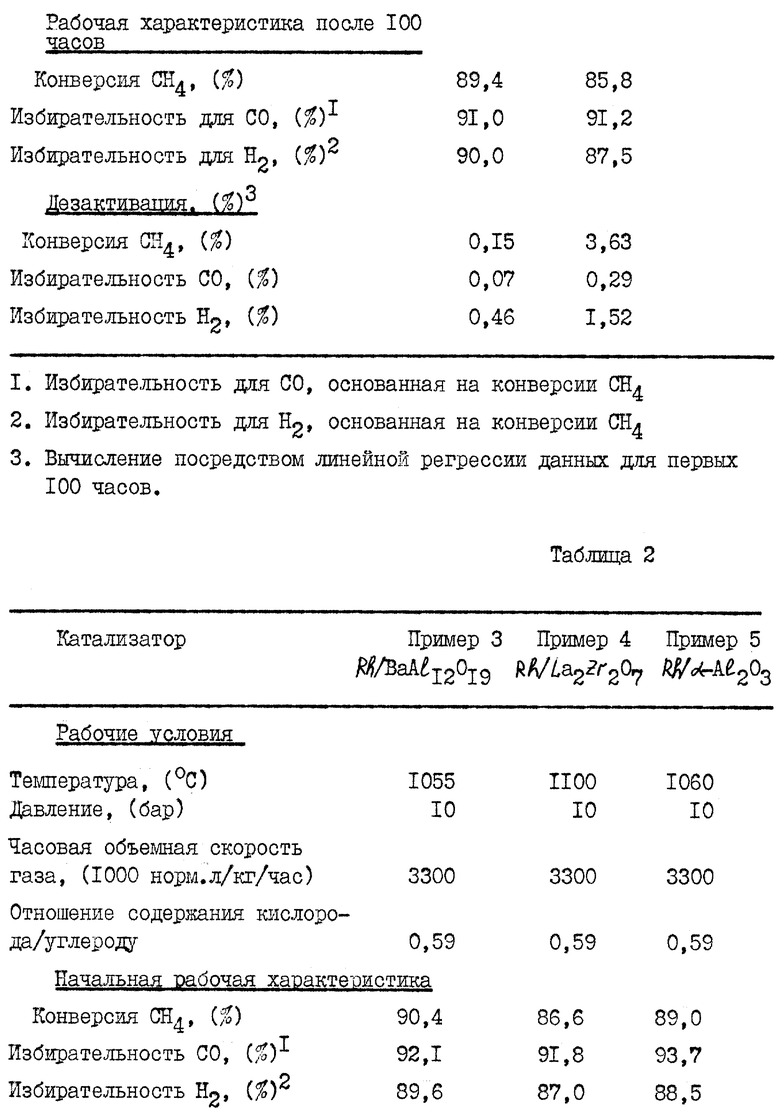

Способ в соответствии с изобретением дополнительно иллюстрируется следующими примерами, из которых примеры 1, 3 и 4 относятся к способу в соответствии с настоящим изобретением, а примеры 2 и 5 представлены только для целей сравнения.

Пример 1

Приготовление катализатора

Барий - гекса - алюминат (BaAl12O19) получили следующим образом.

Барий (21,0 г) добавили в изопропиловый спирт (1500 мл) в атмосфере азота и порученную смесь нагревали в условиях орошения в течение 1,5 часа. В полученный раствор добавили еще изопропилового спирта (1000 мл). После этого постепенно добавляли изопропилат алюминия (379,65 г) и смесь нагревали в условиях орошения в течение 5 часов. Полученную смесь (601,87 г) соединяли с деминерализованной водой (22,5 г) и нагревали с орошением, при этом смесь перемешивали в течение дополнительно 1 часа. Полученный раствор затем нагрели для испарения растворителя, чтобы оставить твердый осадок. Твердое вещество высушили путем нагрева до температуры 450oC в течение 4 часов и поддерживали при этой температуре в течение 1 часа, а на второй стадии до температуры 1300oC в течение 1 часа и поддерживали при этой температуре в течение 5 часов.

Водный раствор приготовили путем растворения хлорида родия (RhCl3, 2,0 г) и соляной кислоты (37%, 1,0 г) в деминерализованной воде (6,83 г), получив концентрацию родия 10% по массе. Барий - гекса - алюминат, полученный описанным способом, (30/80 меш, 2,0 г) погрузили в упомянутый водный раствор (1,07 г). Полученную смесь сначала перемешивали в валковой мельнице в течение 1 часа и после этого в барабанной сушилке в течение 1 часа. Полученный материал сушили в сушилке нагревом в течение 1 часа и поддерживали при температуре 120oC в течение 5 часов, после этого прокалили путем нагрева в течение 5 часов и поддерживали при температуре 500oC 1 час. Полученный катализатор содержал 5,0 мас.% родия.

Каталитическое частичное окисление

Изготовили реактор, содержащий прозрачную сапфировую трубку, установленную концентрично внутри наружной прозрачной поликарбонатовой трубки. Родийсодержащий катализатор, приготовленный описанным способом, загрузили в сапфировую трубку и удерживали в ней в форме неподвижного слоя частиц катализатора, имеющего извилистость 1,5. Метан и кислород в достаточном количестве для получения отношения содержания кислорода к углероду 0,59 тщательно смешали до ввода в реактор для контакта с неподвижным слоем катализатора. Смесь метана и кислорода подавали в реактор под давлением 5 бар и при часовой объемной скорости газа (GHSV) 1240000 нор.л/кг/ч. Рабочую температуру в слое катализатора измеряли посредством оптической пирометрии. Состав газовой смеси, оставляющей реактор, измеряли газовой хроматографией. Определили конверсию и избирательность способа для окиси углерода и водорода (на основе превращенного метана). Рабочие условия реактора и результаты эксперимента представлены в таблице 1.

Пример 2

Приготовление катализатора

Водный раствор, содержащий хлорид родия, приготовили как описано в примере 1. Раствор содержал родий в количестве 10 мас.%. Экструдаты альфа-окиси алюминия (имеются в продаже как поставляемые фирмой Энгельхард в измельченной форме до размера 30/80 меш, 10,0 грамм) погрузили в упомянутый раствор (5,33 г). Полученную смесь сначала перемешивали в валковой мельнице в течение 1 часа и затем в течение 1 часа в барабанной сушилке. Полученный материал сушили в сушилке путем нагрева в течение 1 часа, поддерживали при температуре 120oC 5 часов, затем прокаливали нагревом в течение 5 часов и поддерживали при температуре 500oC в течение 1 часа. Полученный катализатор содержал 5,0 мас.% родия.

Каталитическое частичное окисление

Катализатор, приготовленный как описано, загрузили в устройство и испытывали на активность при частичном окислении метана, при этом применяли способ, описанный в примере 1. Рабочие условия реактора и результаты эксперимента представлены в таблице 1.

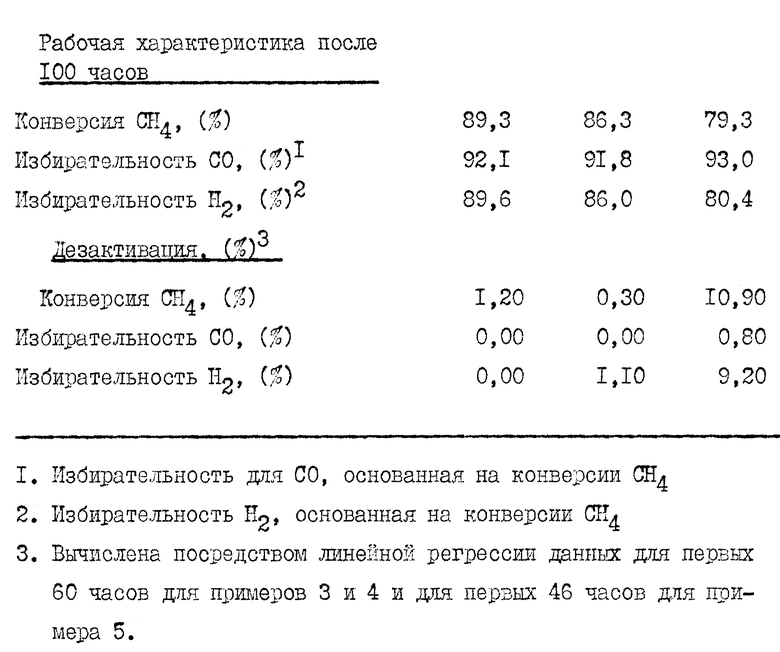

Пример 3

Катализатор, содержащий 5,0 мас.% родия на подложке из барий - гекса - алюмината, приготовили как описано в примере 1. Катализатор загрузили в устройство и испытывали на активность в каталитическом частичном окислении метана, при этом применяли в общем тот же способ, который описан в примере 1. Рабочие условия реактора и результаты эксперимента представлены в таблице 2.

Пример 4

Приготовление катализатора

Цирконат лантана (La2Zr2O7) приготовили следующим способом. Нитрат лантана (La(NO3)3 • 6H2O, 27,07 г) и хлорокись циркония (ZrOCl2 • 8H2O, 20,14 г) растворили в деминерализованной воде (200 мл). В полученный раствор добавили лимонную кислоту (30 г). Полученную смесь нагрели для испарения растворителя, при этом остался твердый материал в форме осадка. Твердый материал высушили путем нагрева до температуры 700oC в течение 5 часов и поддерживали при этой температуре в течение 2 часов. Наконец, твердый материал нагревали 5 часов при температуре 1100oC.

Водный раствор, содержащий хлорид родия, приготовили как описано в примере 1. Раствор содержал родий в количестве 10 мас.%. Цирконат лантана, полученный описанным способом, (1,4 г) загрузили в упомянутый раствор (1,7 мл). Полученную смесь перемешивали сначала в валковой мельнице 1 час и после этого в барабанной сушилке в течение 1 часа. Полученный материал сушили в сушилке путем нагрева в течение 1 часа, поддерживали при температуре 120oC в течение 5 часов, прокаливали нагревом в течение 5 часов и выдерживали при температуре 500oC в течение 1 часа. Полученный катализатор содержал 5,0 мас. % родия.

Каталитическое частичное окисление

Приготовленный описанным способом катализатор загрузили в устройство и испытывали на активность в частичном окислении метана с использованием способа, описанного в примере 1. Рабочие условия реактора и результаты эксперимента представлены в таблице 2.

Пример 5

Катализатор, содержащий 5,0 мас. % родия на подложке из альфа-окиси алюминия, приготовили как описано в примере 2. Катализатор загрузили в устройство и испытывали на активность в каталитическом частичном окислении метана, при этом применяли в общем тот же способ, что и в примере 1. Рабочие условия реактора и результаты эксперимента представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1993 |

|

RU2115617C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ УГЛЕРОДА И ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ, МОНООКИСЬ УГЛЕРОДА И ВОДОРОД | 1994 |

|

RU2132299C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2123471C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООКСИДА УГЛЕРОДА И ВОДОРОДА | 1994 |

|

RU2136581C1 |

| НОСИТЕЛЬ КАТАЛИЗАТОРА И СПОСОБ С ЕГО ИСПОЛЬЗОВАНИЕМ | 1997 |

|

RU2182517C2 |

| СПОСОБ НЕПОЛНОГО КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1995 |

|

RU2154015C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1993 |

|

RU2101324C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 1997 |

|

RU2187486C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2316530C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВОГО ПРОДУКТА | 2012 |

|

RU2617499C2 |

Изобретение предназначено для каталитического частичного окисления углеводородов, в частности относится к способу получения смеси окиси углерода и водорода из метансодержащего исходного сырья. Смесь метансодержащего сырья и кислородсодержащего газа при отношении содержания кислорода к углероду в пределах 0,3-0,8 контактирует при температуре свыше 900°С и повышенном давлении с катализатором, содержащим металл, выбранный из группы VIII Периодической таблицы элементов. Катализатор поддерживается на окиси огнеупорного материала, имеющей по меньшей мере два катиона. Контактирование смеси исходного сырья с катализатором ведут при объемной скорости от 500000 до 30000000 нл/кг/ч. Получают смесь окиси углерода и водорода. Изобретение позволяет повысить степень конверсии углеводородного сырья с высоким уровнем избирательности для окиси углерода и водорода. 2 с. и 11 з.п. ф-лы, 2 табл.

| САМОХОДНОЕ ШАССИ ДЛЯ ГОРНЬ[Х МАШИН, РАБОТАЮЩИХ В НАКЛОННЫХ ВЫРАБОТКАХ | 0 |

|

SU303438A1 |

| Способ конверсии углеводородов | 1982 |

|

SU1089045A1 |

| Способ получения водородсодержащего газа | 1984 |

|

SU1188095A1 |

| Способ получения водорода | 1977 |

|

SU697389A1 |

| DE 3803082 A1, 17.08.89 | |||

| US 4657698 A, 14.04.87 | |||

| СПОСОБ ГЕНЕРИРОВАНИЯ КОЛЕБАНИЙ ЖИДКОСТНОГО ПОТОКА И ГЕНЕРАТОР КОЛЕБАНИЙ ПОТОКА | 2014 |

|

RU2560866C1 |

| GB 1596723 A, 26.08.81. | |||

Авторы

Даты

1999-09-20—Публикация

1994-08-23—Подача