Изобретение относится к области промышленного производства чугунных фасонных отливок, содержащих в качестве основы железо с заданным соотношением легирующих и примесных элементов, и предназначено для использования в сельскохозяйственном машиностроении при производстве кормоприготовительного, погрузочного и транспортерного оборудования, а также различной бульдозерной и тракторной техники для агропромышленного комплекса.

Известны различные марочные составы серого, ковкого и высокопрочного чугунов, применяемых в машиностроительных отраслях промышленности (например, чугун марок типа СЧ, КЧ и ВЧ), а также другие аналоги, указанные в научно-технической и патентной литературе [1-10]. Однако известные марки чугуна не обеспечивают заданного уровня и стабильности основных физико-механических и служебных характеристик материала применительно к требованиям создаваемого оборудования, что снижает работоспособность и эксплуатационную надежность сельскохозяйственной техники в полевых условиях круглогодичной эксплуатации.

Наиболее близким к заявляемой композиции по назначению и составу компонентов является серый чугун марки СЧ 20 по ГОСТ 1412-85 [1], содержащий в своем составе легирующие и примесные элементы в следующем соотношении, мас.%:

Данную марку чугуна в соответствии с требованиями действующей нормативно-технической документации рекомендуется использовать в различных отраслях промышленности и народного хозяйства в качестве конструкционного и машиноподелочного материала при производстве неответственных деталей серийного оборудования общетехнического назначения. При этом известная композиция характеризуется весьма низким уровнем эксплуатационных характеристик в условиях статического и динамического нагружения, а также широким разбросом и нестабильностью основных физико-механических и служебных свойств, что не отвечает предъявляемым к материалу требованиям, определяющим заданную работоспособность и межремонтный период сельскохозяйственного оборудования, а также бульдозерной, тракторной и погрузочной техники в сложных условиях круглогодичной эксплуатации. Согласно требованиям действующих государственных и отраслевых стандартов [1-3] содержание в марочном составе чугунов-аналогов ряда легирующих и примесных элементов, во многом определяющих требуемое структурное состояние металла и уровень его важнейших служебных характеристик, не контролируется и находится в весьма широких концентрационных пределах.

Техническим результатом настоящего изобретения является создание высокотехнологичной марки чугуна, обладающей улучшенным комплексом основных физико-механических и служебных свойств, меньшей склонностью к хрупкому разрушению, а также более высоким уровнем сопротивления ударному и длительному циклическому нагружению по сравнению с известными аналогами, что обеспечивает повышение эксплуатационной надежности и общего ресурса работы кормоперерабатывающего и заготовительного оборудования, а также других различных агрегатов и машин сельскохозяйственного назначения. Технический результат достигается тем, что в состав известной марки чугуна, содержащий углерод, кремний, марганец, серу, фосфор и железо, дополнительно введены алюминий, кальций, магний и церий при следующем соотношении компонентов, мас.%:

При этом введено ограничение суммарного содержания ряда элементов, превышение которого отрицательно влияет на формирование оптимального структурного состояния и в значительной мере снижает заданный уровень основных физико-механических и эксплуатационных характеристик материала, в частности:

суммарное содержание С+Si не должно превышать 5%;

суммарное содержание S+Р не должно превышать 0,3%;

отношение Mn/S должно быть не менее 6,5.

Соотношение указанных легирующих и примесных элементов выбрано таким, чтобы заявляемая композиция обеспечивала требуемый уровень и стабильность важнейших структурно-чувствительных характеристик литого металла, во многом определяющих высокую работоспособность и эксплуатационную надежность машин и оборудования сельскохозяйственной техники в полевых условиях круглогодичной эксплуатации.

Введение в заявляемую композицию расчетных микролегирующих и модифицирующих добавок алюминия, кальция, магния и церия, как элементов с высокой термодинамической активностью и особыми физико-химическими свойствами, в указанном соотношении с другими компонентами существенно влияет на процессы структурообразования литого чугуна и, в частности, положительно воздействует на форму, размер и дисперсность образующихся феррито-перлитных, графитных и других структурных составляющих. При этом, как показали наши металлографические и физико-химические исследования, уменьшается степень структурной анизотропии металла и обеспечивается более равномерное распределение вторичных и избыточных фаз по всему сечению фасонной отливки. Снижается склонность литья к холодному трещинообразованию и повышается его работоспособность в условиях ударного и длительного циклического нагружения. Циклическая вязкость, во многом отражающая качество литого металла и характеризующая его демпфирующую способность, существенно возрастает. Фрактографический анализ поверхности изломов образцов, выполненный методом сканирования на растровом электронном микроскопе, показал, что в заявляемой композиции доля вязкой составляющей в зоне разрушения заметно возрастает по сравнению с известным составом.

Избыточное модифицирование и введение в состав заявляемой композиции микролегирующих добавок вне указанных в формуле изобретения пределов снижает эффективность их положительного влияния на весь комплекс основных физико-механических свойств металла и не способствует обеспечению требуемого качества литых заготовок, а также осложняет рецептурно-технологическую сторону проведения комплексного модифицирования.

Важное значение в процессе структурообразования серого чугуна и формирования требуемого уровня механических свойств имеет также соотношение содержания сильнографитообразующих элементов углерода и кремния. Исследования показали, что наилучшие результаты обеспечивает соблюдение соотношения (C+Si)≤5,0%, тогда как увеличение этого соотношения за пределы формулы изобретения приводит к существенному снижению степени эвтектичности чугуна и способствует подавлению механизма графитизирующего модифицирования.

На решение задачи повышения технологичности и качества чугунного литья направлено также и ограничение в заявляемой композиции суммарного содержания остаточных примесей серы и фосфора до указанных в формуле изобретения пределов. При этом улучшаются литейные свойства чугуна, в том числе жидкотекучесть, уменьшается образование усадочных раковин и пор, снижается склонность металла к зональной и дендритной ликвации. Расчеты показывают, что при превышении указанных в формуле изобретения значений создаются благоприятные концентрационные условия и физико-химические предпосылки для образования в металле легкоплавких двойных и тройных эвтектик в виде сетки грубых и хрупких включений, что повышает склонность литья к образованию холодных трещин и снижает деформационную способность металла.

Повышению качества литого металла и улучшению его технологичности на стадии металлургического передела также способствует соблюдение условия, когда отношение Mn/S составляет не менее 6,5. В этом случае избыточная часть серы в чугуне связывается в сульфид марганца и выводится в шлак. При несоблюдении указанного требования в сочетании с другими технологическими указаниями задача получения качественного литья с заданными служебными характеристиками существенно осложняется.

Полученный более высокий уровень физико-механических, технологических и служебных характеристик металла литых заготовок чугуна обеспечивается комплексным легированием заявляемой композиции в указанном соотношении с другими элементами, сбалансированным химическим и фазовым составом, нормированным соотношением вводимых микролегирующих и модифицирующих добавок, а также контролированием чистоты металла по остаточным примесям, во многом определяющим процессы структурообразования и формирования всего комплекса свойств литого металла.

На Слободском машиностроительном заводе совместно с другими предприятиями отрасли в соответствии с планом проводимых опытно-промышленных работ выполнен необходимый комплекс лабораторных, стендовых и экспериментальных исследований по выплавке, механической обработке и оценке основных физико-механических, технологических и служебных характеристик заявляемой композиции. Металл выплавлялся в индукционных и дуговых электропечах ИСТ-0,16 и ДСП-1,5 чугунолитейного цеха завода с последующей разливкой в фасонные отливки для получения заготовок требуемой формы и размеров.

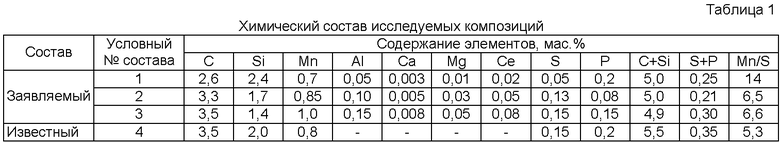

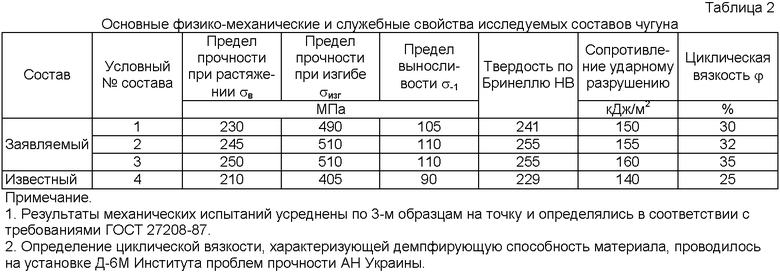

Химический состав исследованных композиций, а также результаты определения основных свойств исследуемого металла литых заготовок представлены в табл.1, 2.

Основа - железо.

Ожидаемый технико-экономический эффект применения разработанной марки чугуна в промышленности и народном хозяйстве выразится в повышении работоспособности и эксплуатационной надежности материала, что увеличит межремонтный период и общий ресурс эксплуатации деталей и узлов сельскохозяйственной техники, работающей в сложных условиях длительного динамического нагружения.

ЛИТЕРАТУРА

1. ГОСТ 1412-85 «Чугун с пластинчатым графитом для отливок» (марки). М.: Госстандарт - прототип.

2. ГОСТ 3443-77 «Отливки из чугуна с различной формой графита (методы определения структуры). М.: Госстандарт.

3. Чугун (справочник) под ред. А.Д.Шермана и А.А.Жукова, М.: «Металлургия», 1991.

4. Я.Е.Гольдштейн, В.Г.Мизин. Модифицирование и микролегирование чугунов и стали. - М.: «Металлургия», 1986.

5. А.Ф.Ланда. Основы получения чугуна повышенного качества. - М., МАШГИЗ, 1960.

6. В.И.Архаров. Теория микролегирования сплавов. - М.: «Машиностроение», 1975.

7. В.М.Воздвиженский, В.А.Грачев, В.В.Спасский. Литейные сплавы и технология их плавки в машиностроении, - М.: «Машиностроение», 1984.

8. Сб. статей «Свойства и особенности производства модифицированного чугуна», - М.: изд-е ЦНИИТМАШ, 1976.

9. В.И.Канторович, А.Д.Шерман, В.М.Семенов и др. Отечественный и зарубежный опыт применения чугунов для сельскохозяйственной техники. - М.: изд-е ЦНИИ ТЭИТракторосельхозмаш, 1980.

10. Д.И.Станчев. Конструкционные материалы для лесных машин. - Изд-е Воронежского государственного университета, г.Воронеж, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ СОВРЕМЕННОЙ КОНТЕЙНЕРНОЙ ТЕХНИКИ ПО ТРАНСПОРТИРОВКЕ И ХРАНЕНИЮ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 2008 |

|

RU2371506C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ СОСУДОВ ДАВЛЕНИЯ И ТРУБОПРОВОДОВ | 1996 |

|

RU2122600C1 |

| ВЫСОКОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ ДЛЯ ВЫСОКОНАГРУЖЕННЫХ ДЕТАЛЕЙ И УЗЛОВ АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2000 |

|

RU2183690C2 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ТРУБОПРОВОДОВ И ТРУБНЫХ СИСТЕМ ТЕРМОЯДЕРНОЙ И ВОДОРОДНОЙ ЭНЕРГЕТИКИ | 2004 |

|

RU2273679C1 |

| КОЛОКОЛОЛИТЕЙНАЯ БРОНЗА | 2009 |

|

RU2430984C2 |

| КОРРОЗИОННОСТОЙКАЯ МАГНИТОМЯГКАЯ СТАЛЬ | 1992 |

|

RU2049145C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ СИЛОВЫХ ЭЛЕМЕНТОВ МЕТАЛЛОБЕТОННЫХ КОНТЕЙНЕРОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2004 |

|

RU2259419C1 |

| СТАЛЬ ДЛЯ ВАЛОПРОВОДОВ МОРСКИХ СУДОВ АРКТИЧЕСКОГО ПЛАВАНИЯ | 2004 |

|

RU2243285C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ ДЛЯ ПАРОСИЛОВЫХ УСТАНОВОК И ЭНЕРГОБЛОКОВ СО СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА | 2009 |

|

RU2414522C1 |

Изобретение относится к черной металлургии, в частности к производству чугунных фасонных отливок. Может использоваться в сельскохозяйственном машиностроении при производстве кормозаготовительного, погрузочного, транспортерного и другого технологического оборудования. Чугун содержит, мас.%: углерод 2,6-3,5; кремний 1,4-2,4; марганец 0,7-1,0; алюминий 0,05-0,15; кальций 0,003-0,008; магний 0,01-0,05; церий 0,02-0,08; сера 0,05-0,15; фосфор 0,08-0,2; железо - остальное. Суммарное содержание углерода и кремния не превышает 5,0%; суммарное содержание серы и фосфора не превышает 0,3%; отношение содержания марганца к сере - не менее 6,5. Чугун обладает высокими физико-механическими и технологическими свойствами, меньшей склонностью к хрупкому разрушению, высоким сопротивлением ударному и длительному циклическому нагружению и, следовательно, высокой эксплуатационной надежностью. 2 табл.

Чугун для оборудования и машин сельскохозяйственной техники, содержащий углерод, кремний, марганец, серу, фосфор и железо, отличающийся тем, что он дополнительно содержит алюминий, кальций, магний и церий при следующем соотношении компонентов, мас.%:

при этом суммарное содержание углерода и кремния не превышает 5,0 мас.%, суммарное содержание серы и фосфора не превышает 0,3 мас.%, а отношение содержания марганца к сере составляет не менее 6,5.

| Чугун | 1973 |

|

SU441331A1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН | 2006 |

|

RU2298048C1 |

| Чугун | 1982 |

|

SU1035084A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЭЛЕКТРОИНДУКЦИОННАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА КОНЦА ТРУБЧАТОГО МАТЕРИАЛА | 2007 |

|

RU2428821C2 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Планиметр | 1928 |

|

SU14655A1 |

Авторы

Даты

2010-08-27—Публикация

2007-07-10—Подача