Изобретение относится к металлургии легких металлов и может быть использовано при электролитическом получении алюминия из криолит-глиноземных расплавов и стабилизации технологических параметров электролиза.

Известны «Способ и устройство для автоматического питания алюминиевого электролизера глиноземом» (Пат. РФ №2175688, опубл. 2001.11.10, аналог), по которому питание алюминиевого электролизера глиноземом и корректирующими добавками производится через отверстие в корпусе, образованное пробойником, совершающим возвратно-поступательные движения. В приведенном в описании патента аналога устройстве наконечник для пробивки корки электролита изготавливают из стали.

Подобные наконечники эксплуатируются на промышленных электролизерах, имеют следующие недостатки.

1. При работе устройства из-за высокой теплопроводности стали наконечника происходит налипание электролита на наконечник, что ухудшает эффективность работы устройства и снижает срок службы пневмоцилиндра узла пробойника вследствие возникновения дополнительных нагрузок.

2. Поскольку на наконечник, входящий в электролит, действует разность потенциалов от 1,5 до 40 Вольт (40 В при анодном эффекте), то происходит интенсивное растворение металла наконечника в электролите, а следовательно, его загрязнение.

3. Быстрый износ наконечника создает необходимость частых регулировок положения пробойника.

Известен также патент на полезную модель «Наконечник узла пробойника систем автоматической подачи сырья в электролизеры по производству алюминия из криолит-глиноземных расплавов» (RU 33120 U1, С25С 3/14 от 10.10.2003, по заявке №2002135175, прототип), по которому в пробойнике, содержащем корпус, шток, шарнирно связанный с пневмоприводом, наконечник и электроизоляционные вставки, между корпусом и штоком вдоль образующей штока и в корпусе между торцами штока и наконечника выполнена жаростойкая бетонная заливка, а электроизоляционные вставки выполнены в виде втулок, одна из которых установлена между хвостовой частью штока и корпуса, а другая между корпусом и концевой частью штока. Наконечник жестко прикреплен к корпусу, а внутренняя поверхность наконечника снабжена поперечными выступами (ребрами), аналогично поверхность штока снабжена подобными выступами (ребрами).

Применение изоляции между стальным наконечником и штоком пробойника позволило исключить электрохимическую составляющую взаимодействия металла наконечника с электролитом, однако сохранились следующие недостатки.

При работе устройства из-за высокой теплопроводности стали наконечника происходит налипание электролита на наконечник, что ухудшает эффективность работы устройства и снижает срок службы пневмоцилиндра узла пробойника вследствие возникновения дополнительных нагрузок.

Скорость растворения наконечника в электролите уменьшилась (нет разности потенциалов), но остается довольно высокой, следовательно, необходимость регулировок положения пробойника сохраняется.

Задачей предлагаемого технического решения является устранение отмеченных в аналоге и прототипе недостатков, а именно повышение срока службы и эффективности работы устройства для пробивки корки электролита в алюминиевых электролизерах.

Для решения поставленной задачи в пробойник системы автоматической подачи сырья в электролизер по производству алюминия из криолит-глиноземных расплавов, содержащий шток с закрепленным на нем наконечником, наконечник выполняют из армированного композитного диэлектрика, в качестве которого используют карбид кремния с содержанием SiC примерно 60-85% и Si3N4 - 40-15%, с добавкой оксидов металлов, таких как SiO2+Si или плавленый кварц с содержанием 80-99% SiO2, или титанат алюминия AlTi, или керамику Si3N4, а шток пробойника в его верхней части выполнен с кольцевым выступом, к которому плотно прилегает верхний фланец наконечника, удерживаемый фиксаторами, установленными на кольцевом выступе.

Существенным отличием является то, что наконечник выполняют из армированного композитного диэлектрика, в качестве которого используют карбид кремния с содержанием SiC примерно 60-85% и Si3N4 - 40-15%, с добавкой оксидов металлов, таких как SiO2+Si или плавленый кварц с содержанием 80-99% SiO2 или титанат алюминия AlTi, или керамику Si3N4.

Данное техническое решение исключает непосредственный контакт узла пробойника с расплавом электролита и, следовательно, отрицательный эффект электрохимического взаимодействия электролита с материалом наконечника, т.е. узел изоляции переносится в место непосредственного механического контакта штока пробойника с электролитом.

Вторым существенным отличием является то, что шток пробойника в его верхней части выполняют с кольцевым выступом, к которому плотно прилегает верхний фланец наконечника, удерживаемый фиксаторами, установленными на кольцевом выступе.

Данное техническое решение (наличие выступа) решает задачу крепления наконечника на штоке пробойника и способствует более равномерному распределению ударных нагрузок на наконечник штока пробойника и, следовательно, увеличивает срок его работы.

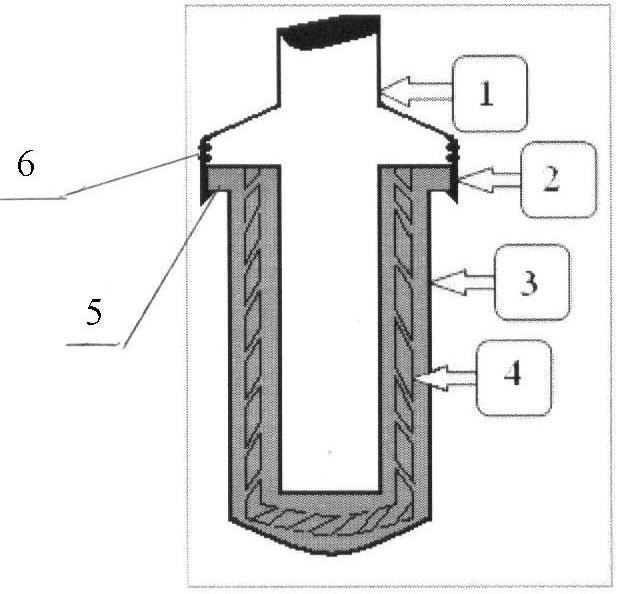

На чертеже представлен наконечник, где ведены следующие обозначения:

шток пробойника - 1, фиксатор - 2 наконечника - 3 из армированного композитного диэлектрика, материал армирования - 4, кольцевой выступ штока пробойника - 5, верхний фланец - 6 наконечника. Наконечник (3) из армированного композитного диэлектрика устанавливают на шток (1) пробойника так, чтобы верхний фланец (6) наконечника плотно прилегал к кольцевому выступу (5) верхней части штока пробойника (1), в этом положении наконечник (3) удерживается фиксаторами (2) наконечника.

Применение в пробойнике системы автоматической подачи сырья в электролизер по производству алюминия из криолит-глиноземных расплавов наконечников (3) из армированного композитного диэлектрика с включением материала армирования (4) с соответствующим креплением наконечника штока (3) пробойника, который в его верхней части выполняют с кольцевым выступом (5), к которому плотно прилегает верхний фланец (6) наконечника, удерживаемый фиксаторами (2), установленными на кольцевом выступе (5).

Данное техническое решение позволяет получить следующие преимущества по отношению к существующей конструкции:

- исключить узел изоляции, что позволяет упростить конструкцию пробойника и повысить надежность работы всей системы АПГ;

- поскольку армированный композиционный материал, из которого изготовлен наконечник, является хорошим изолятором, выдерживающим высокие температуры, упрощается задача использования системы АПГ во всех режимах, в том числе и на анодном эффекте, без серьезных последствий для частей систем АПГ, следовательно, повышается эффективность работы АПГ;

- стойкость армированного композитного материала к расплаву электролита и способность выдерживать большие давления при высокой температуре позволит производить гарантированный пробой корки электролита, а следовательно, обеспечить питание электролизера сырьем в соответствии с заданным технологами регламентом без дополнительных затрат на корректировки положения пробойника в связи с износом наконечника в процессе эксплуатации;

- в случае аварийного отключения воздуха исключен выход из строя узла пробойника в результате выгорания и растворения металла в расплаве электролита.

Промышленное изготовление наконечников из армированного композитного диэлектрика является в настоящее время решенной технической задачей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫРЬЯ В ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2006 |

|

RU2314365C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 2009 |

|

RU2425180C2 |

| РАБОЧИЙ ОРГАН МАШИНЫ ДЛЯ ПРОБИВКИ КОРКИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2015 |

|

RU2596550C1 |

| УЗЕЛ ГЕРМЕТИЗАЦИИ ПРОБОЙНИКА ДЛЯ СИСТЕМ АВТОМАТИЗИРОВАННОГО ПИТАНИЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2175029C1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ПИТАНИЯ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 2001 |

|

RU2190702C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ГЛИНОЗЕМА В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2023 |

|

RU2813922C1 |

| СПОСОБ ПИТАНИЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2007 |

|

RU2332527C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ КОРКИ ЭЛЕКТРОЛИТА В ЭЛЕКТРОЛИЗЕРАХ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2006 |

|

RU2323274C1 |

| Способ питания электролизера глиноземом и устройство для его осуществления | 2019 |

|

RU2728985C1 |

| ПРОБОЙНИК ДЛЯ СИСТЕМ АВТОМАТИЗИРОВАННОГО ПИТАНИЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2000 |

|

RU2175028C1 |

Изобретение относится к области автоматического управления технологическим процессом производства алюминия и может быть использовано в системах автоматического питания глиноземом (АПГ) электролизных ванн при электролитическом производстве алюминия. Пробойник системы автоматической подачи сырья в электролизер содержит шток с закрепленным на нем наконечником, выполненным из армированного композитного диэлектрика, в качестве которого использован карбид кремния с содержанием SiC примерно 60-85% и Si3N4 - 40-15% с добавкой оксидов металлов, таких как SiO2+Si или плавленый кварц с содержанием 80-99% SiO2, или титанат алюминия AlTi, или керамика Si3N4, а шток пробойника в его верхней части выполнен с кольцевым выступом, к которому плотно прилегает верхний фланец наконечника, удерживаемый фиксаторами, установленными на кольцевом выступе. Исключается непосредственный контакт узла пробойника с расплавом электролита и, следовательно, отрицательный эффект электрохимического взаимодействия электролита с материалом наконечника, обеспечивается более равномерное распределение ударных нагрузок на наконечник штока пробойника, и, следовательно, увеличивается срок его работы, повышается эффективность работы АПГ электролизных ванн. 1 ил.

Пробойник системы автоматической подачи сырья в электролизер по производству алюминия из криолит-глиноземных расплавов, содержащий шток с закрепленным на нем наконечником, отличающийся тем, что наконечник выполнен из армированного композитного диэлектрика, в качестве которого использован карбид кремния с содержанием SiC примерно 60-85% и Si3N4 - 40-15% с добавкой оксидов металлов, таких как SiO2+Si или плавленый кварц с содержанием 80-99% SiO2, или титанат алюминия AlTi, или керамика Si3N4, a шток пробойника в его верхней части выполнен с кольцевым выступом, к которому плотно прилегает верхний фланец наконечника, удерживаемый фиксаторами, установленными на кольцевом выступе.

| Приспособление для автоматического захватывания конца оборвавшейся проволочении проволоки | 1933 |

|

SU33120A1 |

| Инкубатор шкафного типа | 1932 |

|

SU33764A1 |

| WO 2008095510 A1, 14.08.2008 | |||

| CN 2885888 Y, 04.04.2007. | |||

Авторы

Даты

2010-08-27—Публикация

2008-12-01—Подача