Настоящее изобретение относится к области очистки выхлопных газов, особенно к фильтру с потоком по стенкам для очистки выхлопных газов дизельного двигателя, системе выхлопных газов дизельного двигателя, включающей указанный фильтр, и способу каталитической очистки выхлопных газов сгорания дизельного топлива.

Вредное влияние выхлопных газов дизельных двигателей известно в течение длительного времени, и было предпринято несколько попыток решить эту проблему.

Известен фильтр для очистки выхлопных газов дизельного двигателя, включающий каталитический компонент, представляющий собой оксиды меди (Cu), празеодим (Pr) и иттрий (Y) и, необязательно, минимальные количества одного из оксидов кобальта (Со), железо (Fe), никель (Ni), лантан (La), церий (Се) и неодим (Nd), причем каталитический компонент наносят на носитель, являющийся неорганическим оксидом, включающим, по меньшей мере, либо диоксид циркония, либо цеолит, а фильтр представляет собой ячеистую структуру со сквозным протоком (смотри европейскую заявку ЕР 0888816 А1, B01J 23/83, опубликованную 07.01.1999).

Известный фильтр также улавливает частицы сажи, которые, однако, будут накапливаться. Кроме того, результаты испытаний показывают, что катализатор фильтра функционирует удовлетворительно при, приблизительно, 450°С. Однако выхлопные газы дизельного двигателя часто имеют температуру намного ниже, особенно, когда автомобили движутся с нормальными, умеренными скоростями.

Ближайшая из предшествующих технологий представляет собой фильтр для очистки выхлопных газов дизельного двигателя, включающий, по меньшей мере, один тугоплавкий устойчивый к сере оксид, например, ZiO2 и/или TiO2 в качестве носителя и, по меньшей мере, один каталитический компонент, выбранный из группы, состоящей из платины, палладия, родия, рутения, рения и их смеси, нанесенный на носитель, который также включает, по меньшей мере, одну твердую кислоту, например оксид вольфрама, и серную кислоту (смотри заявку на патент США № 2003/0104932, опубликованную 5 июня 2003).

Недостаток известного фильтра, который может быть фильтром с потоком по стенкам, состоит в том, что его срок службы не полностью удовлетворителен из-за относительно низкой долговечности носителя при высоких температурах, которые имеют место, когда окисляется углерод из накопившихся частиц сажи.

Задача изобретения состоит в том, чтобы создать фильтр с потоком по стенкам для очистки выхлопных газов дизельного двигателя, обеспечивающий высокую степень очистки в течение удовлетворительного срока службы.

Эту задачу достигают предложенным фильтром с потоком по стенкам для очистки выхлопных газов дизельного двигателя, включающим оксиды ванадия и вольфрама и металлический палладий в качестве каталитически активного материала, нанесенного на диоксид титана в качестве носителя, причем характерная особенность фильтра состоит в том, что его получают из спеченных частиц карбида кремния, поверхность каждой из которых снабжена пористым слоем диоксида титана.

Фильтр в соответствии с изобретением может также включать металлическую платину как каталитически активный материал.

Фильтр в соответствии с изобретением включает каталитически активный материал в следующих количествах:

20-50 г V2O5 на литр фильтра, предпочтительно, 25-35 г/литр;

1-50 г WO3 на литр фильтра, предпочтительно, 25-35 г/литр;

0,25-1 г Pd на литр фильтра, предпочтительно, 0,4-1 г/литр; и

до 2 г Pt на литр фильтра, предпочтительно, до 0,4 г/литр.

Кроме того, объект изобретения представляет собой систему выхлопных газов дизельного двигателя, включающую фильтр в соответствии с этим изобретением.

Вышеуказанную задачу изобретения также решают предложенным способом каталитической очистки выхлопных газов сгорания дизельного топлива, включающим пропускание выхлопных газов через фильтр с потоком по стенкам, снабженный материалом, являющимся каталитически активным в восстановлении оксидов азота до азота и окислении углеродистых соединений до диоксида углерода и воды, причем каталитически активный материал включает оксиды ванадия, вольфрама и металлический палладий или его смесь с металлической платиной, нанесенные на диоксид титана в качестве носителя. Характерная особенность предложенного способа состоит в том, что выхлопные газы пропускают через фильтр с потоком по стенкам, полученный из спеченных частиц карбида кремния, поверхность каждой из которых снабжена пористым слоем диоксида титана.

В соответствии с предпочтительной особенностью способа в соответствии с изобретением каталитической очистке подвергают выхлопные газы сгорания дизельного топлива, содержащего заданное количество растворимого в органике комплекса металла, который является эффективным в окислении углеводородов и/или углеродистого вещества.

Настоящее изобретение позволяет снижение содержания NO2, СО, не полностью сгоревших в дизельном двигателе, и сажи в выхлопных газах до очень низких количеств. Сажа, оседающая на фильтре, будет полностью сжигаться кислородом в выхлопных газах при низких температурах газов, даже при 250°С, когда добавляют комплекс металла.

В качестве комплекса металла используют металлорганический комплекс одного или нескольких металлов, выбранных из групп I и II, лантаноидов, железа и марганца. Эти добавки известны из патентной литературы, смотри, например, патенты США US 6488725, 5593464, 4968322 и 4522357.

Кроме того, коммерчески доступен ряд добавок, таких как Satacen и Octimax от Octel Corp.

Эффективные концентрации добавок в дизельном топливе перед его сгоранием в дизельном двигателе обычно лежат в интервале 1-100 частей на млн.

В соответствии с изобретением диоксид серы (SO2) не аккумулируется в виде конденсированной H2SO4, когда фильтр находится в холодном состоянии, и сгорание накопленной сажи не будет создавать более высокие температуры, чем те, которые может выдерживать фильтр.

Фильтр может быть установлен в системе выхлопных газов автомобиля, фургона, грузовика, поезда, корабля или судна или тому подобного.

Фильтр с потоком по стенкам в соответствии с изобретением схематично показан на чертежах, где:

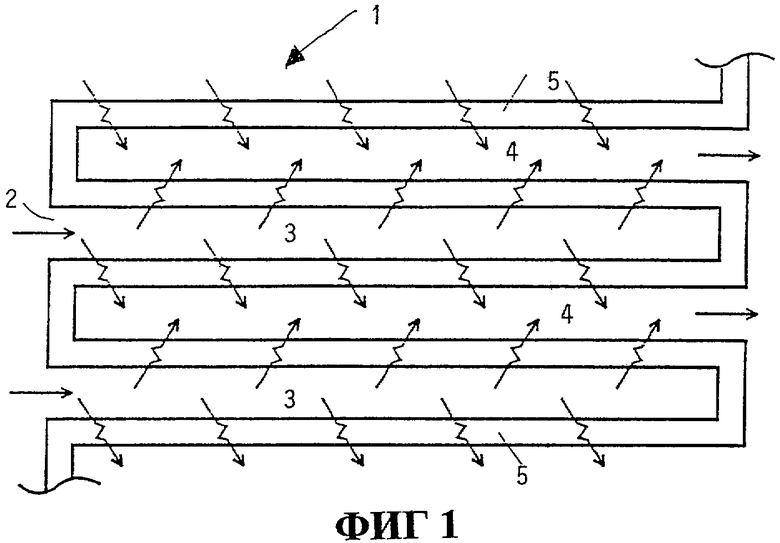

Фиг.1 представляет собой вид сбоку фильтра, где указан поток газа.

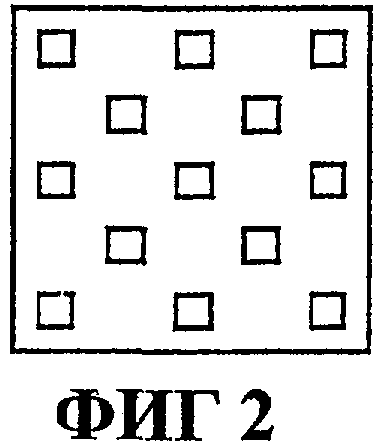

Фиг.2 представляет собой фильтр, видимый с одного из концов.

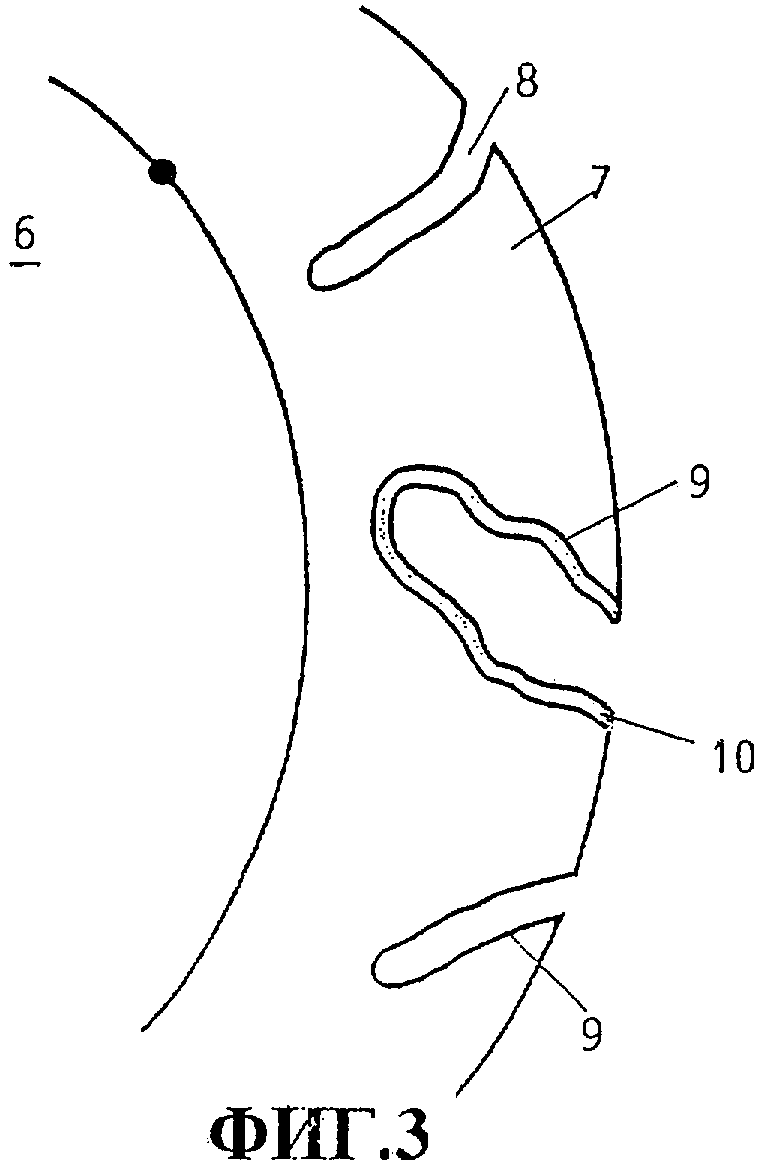

Фиг.3 представляет собой увеличенное изображение.

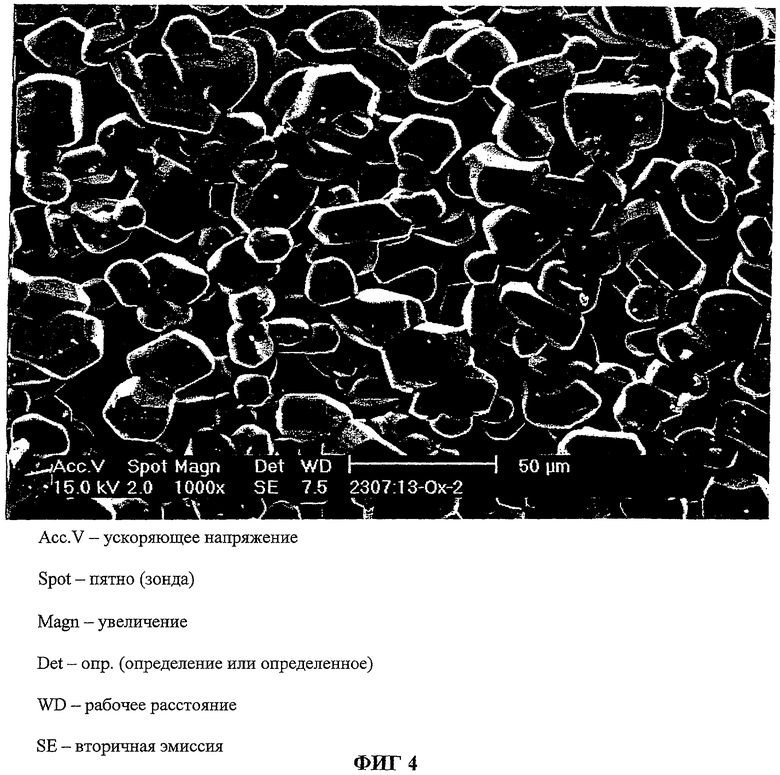

Фиг.4 представляет собой снимок сканирующим электронным микроскопом поперечного сечения стенки фильтра.

Ниже настоящее изобретение показано более подробно.

Углеводороды сгорают на воздухе до H2O, СО и CO2. Однако углеводороды нефтехимической промышленности, такие как дизельное топливо, никогда не сгорают полностью в двигателях, и, кроме того, в них также присутствует сера. Таким образом, выхлопной газ дизельных двигателей также содержит SO2, частично превращенные углеводороды, углерод в форме частиц сажи и NOx, поскольку окисляется некоторое количество N2 из воздуха.

Часть сажи окисляется кислородом избыточного воздуха, в то время как остальная окисляется одновременно с восстановлением NO2 следующим образом:

С+O2→CO2 и

NO2+С→1/2N2+CO2

SO2 может быть окислена до SO3 и накапливается в присутствии H2O в виде H2SO4 при охлаждении.

Изобретение обеспечивает удаление углеродистых соединений и оксидов азота, включая NO2, СО, оставшихся углеводородов и удаление сажи из выхлопных газов дизельного двигателя в соответствии с указанными выше реакциями. Фильтр с потоком по стенкам в соответствии с изобретением обеспечивает высокую площадь поверхности и путь потока, создавая только умеренное падение давления.

В процессе, в соответствии с изобретением, температура, где может происходить указанное выше удаление примесей из выхлопных газов, ниже при объединенном действии топлива, содержащего металлорганическую добавку, и каталитического действия фильтра с потоком по стенкам.

Основу фильтра изготовляют из SiC, который имеет более высокую теплоемкость, более высокую теплопроводность и более высокую температуру разложения, чем SiO2, Al2O3 и другие материалы, традиционно выбираемые для этой цели. Таким образом, если углерод локально накапливается в фильтре, образующаяся теплота окисления быстро распределяется, повышение температуры является умеренным и не превышает то, которому фильтр может противостоять.

Фильтр получают в виде частиц SiC, которые спекают вместе. Это создает пористый материал с размером пор 10-20 микрон.

Слой TiO2 наносят на поверхность частиц SiC, и этот слой действует как носитель катализатора. Слой TiO2 наносят погружением, чтобы сформировать слой протравной грунтовки, и толщина слоя составляет 50-100 нм. TiO2 представляет собой удобный материал для носителя катализатора выхлопных газов, поскольку SO2 не будет накапливаться на этом материале в виде H2SO4, которая является нежелательной, например, в автомобилях, когда они стартуют с холодным двигателем, что приводит к туману H2SO4, выходящему из выхлопной трубы автомобиля.

Основа катализатора представляет собой фактически двухслойный носитель, импрегнированный V2O5, WO3, Pd и, необязательно, Pt.

Благодаря пористости оба слоя импрегнируются каталитически активными материалами.

Этот катализатор будет восстанавливать NO3 до N2, окислять остающиеся углеводороды и окислять СО. Фильтр будет улавливать частицы сажи, и катализатор будет окислять сажу до СО2, когда двигатель работает при нормальных рабочих температурах.

Показано, что фильтр в соответствии с изобретением уменьшает содержание NO2, СО, остаточных углеводородов и сажи до низкого уровня. Это очевидно из приведенных ниже результатов испытаний.

Фильтр получают нанесением TiO2 на частицы SiC фильтра с потоком по стенкам методом протравной грунтовки погружением фильтра в водную суспензию TiO2 с последующей сушкой и прокаливанием при 550°С в течение 2-5 часов и повторением этого один или несколько раз.

Фильтр импрегнируют 20-50 г V2O5 на литр фильтра, предпочтительно, 25-35 г/литр и 1-50 г WO3 на литр фильтра, предпочтительно, 25-35 г/литр, наполняя поры покрытого фильтра раствором неорганических солей ванадия и вольфрама, стабилизированных органическими комплексообразующими агентами, известными из литературы. Такой импрегнированный фильтр сушат и прокаливают при 550°С в течение 2-5 часов, чтобы разложить соли на соответствующие оксиды.

Наконец, фильтр пропитывают 0,25-1 г Pd на литр фильтра, предпочтительно, 0,4-1 г/литр и, возможно, 0-2 г Pt на литр фильтра, предпочтительно, 0,0-0,4 г/литр. Пропитку проводят солями Pd и, необязательно, Pt наполнением пор с последующей сушкой и разложением при 350°С до металлического состояния благородных металлов.

На Фиг.1 показан фильтр с потоком по стенкам 1. Выхлопной газ входит во вход 2. Фильтр содержит ряд параллельных каналов, входные каналы 3 и в равном числе выходные каналы 4. Входные каналы открыты на входе и закрыты на выходе фильтра, в то время как выходные каналы закрыты на входе и открыты на выходе фильтра. Фильтр изготовлен из спеченных частиц SiC, при этом стенки 5 пористые. Выхлопной газ течет через входные каналы 3, через пористые стенки фильтра 5 и выходит из выходных каналов 4 и из фильтра 1.

Вид фильтра с одного из концов изображен на Фиг.2.

На Фиг.3 показана поверхность 6 из частиц SiC фильтра, на которую нанесен пористый слой 7 из TiO2. Поры 8 из TiO2 импрегнированы на поверхности 9 катализатором 10.

На Фиг.4 видны частицы в части стенки фильтра. Фиг.4 представляет собой фотографию, сделанную сканирующим электронным микроскопом. Каждая из спеченных частиц на фотографии покрыта пористым слоем из TiO2.

Примеры

Пример 1

Фильтр с потоком по стенкам из SiC покрывали слоем протравной грунтовки TiO2, который соответствовал 80 г TiO2 на литр фильтра после прокаливания.

Его импрегнировали ванадием (V) и вольфрамом (W), что соответствовало общему количеству окислов 50 г на литр фильтра после прокаливания с образованием V 30% по массе от суммы всех импрегнированных металлов. Наконец, фильтр импрегнировали 0,5 г Pd на литр фильтра.

Пример 2

Фильтр получали в соответствии с методом в примере 1 с последующим импрегнированием 2 г Pt на литр фильтра.

Пример 3

Фильтр из SiC с потоком по стенкам покрывали слоем протравной грунтовки TiO2, соответствующим 85 г TiO2 на литр фильтра после прокаливания.

Его импрегнировали ванадием (V), в соответствии с общим количеством 25 г окислов на литр фильтра после прокаливания. Наконец, фильтр импрегнировали 0,4 г Pd на литр фильтра, с последующим импрегнированием 0,4 г Pt на литр фильтра.

Результаты испытаний

Первые испытания выбросов из дизельного двигателя на испытательном стенде проводили при двух температурах выхлопных газов.

Выхлопной газ, содержащий частицы сажи, N2, 11-13% O2, 5-8% CO2, воду и 300-750 частей на млн NOx, 50 частей на млн NO2, 30-90 частей на млн остаточных углеводородов, 100-120 частей на млн СО и другие незначительные составные части, которые не анализировали, пропускали через фильтры в соответствии с изобретением. Результаты испытаний показаны в Таблицах 1 и 2.

Затем проводили еще два испытания выбросов дизельного двигателя на испытательном стенде при двух температурах выхлопных газов.

Выхлопные газы от сгорания дизельного топлива с 5-20 миллиграммами добавки Octel Octimax™ на кг дизельного топлива, содержащие частицы сажи, N2, 11-13% 02, 5-8% CO2, воду и 300-750 частей на млн NOx, 50 частей на млн NO2, 30-90 частей на млн остаточных углеводородов, 100-120 частей на млн СО и другие незначительные составные части, которые не анализировали, пропускали через фильтр, который получали в примере 1. Результаты испытаний показаны в Таблицах 3 и 4.

В Таблицах 1, 2, 3 и 4 образец 1 относится к фильтру, полученному в соответствии с примером 1, образцом 2 из примера 2 и образцом 3 из примера 3. Предшествующие технологии относятся к результатам испытаний, раскрытым в указанном выше европейском патенте ЕР 0888816, Таблицы 2 и 3, где испытания проводились при 350°С и 450°С на аналогичном испытательном стенде. Эти испытания фильтра в соответствии с изобретением проводили при 360°С и 470°С. На выходе из фильтра состав газа определяли обычными аналитическими методами. Частицы сажи собирали на кондиционированном стеклянном фильтре и взвешивали после определенного времени постоянной работы двигателя.

Далее, температуру для окисления частиц сажи, собранных в покрытом фильтре в соответствии с изобретением, определяли, повышая температуру выхлопных газов и одновременно измеряя падение давления над фильтром. Когда сажа начинала удаляться окислением, падение давления начинало уменьшаться, и соответствующую температуру отмечали.

Таблицы показывают уменьшение процентного содержания NO2, остаточных углеводородов (НС), СО и частиц вещества (ЧВ), и более низкая температура окисления С в CO2 показана в последних колонках.

Необходимо отметить, что результаты из предшествующих технологий относятся к "понижению содержания NOx" и что рисунки для понижения содержания NO2 не включены в европейский патент ЕР 0888816. Таким образом, результаты не могут быть сравнены непосредственно.

Из результатов испытаний в Таблицах 1 и 2 видно, что фильтр в соответствии с изобретением высоко активен уже при 360°С и что он очень эффективно улавливает частицы сажи.

Из результатов испытаний в Таблице 3 и Таблице 4 видно, что объединенное действие добавки к дизельному топливу и фильтра в соответствии с изобретением эффективно удаляет частицы сажи из выхлопных газов дизельного двигателя при столь низкой температуре, как 250°С.

Эти результаты также показывают важность присутствия вольфрама (W) для окисления углерода.

Двигатели в автомобилях и грузовиках функционируют при разных температурах, и хотя даже температура выхлопных газов периодически составляет около 400°С, а иногда также будет выше 500°С, частицы углерода окисляются. Далее, поскольку окисление представляет собой экзотермическую реакцию, она будет нагревать фильтр, который затем поддерживает температуру, требуемую для окисления в течение времени. Это осуществляется без проблем в фильтре SiC с высокой теплоемкостью и высокой температурой разложения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬТР ДЛЯ ВЫХЛОПНЫХ ГАЗОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2004 |

|

RU2350379C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДИЗЕЛЬНЫХ МОТОРОВ | 1990 |

|

RU2022643C1 |

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР САЖИ ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА ДВИГАТЕЛЯ КОМПРЕССИОННОГО ВОСПЛАМЕНЕНИЯ | 2013 |

|

RU2650522C2 |

| ДИЗЕЛЬНЫЙ КАТАЛИЗАТОР ОКИСЛЕНИЯ И ВЫХЛОПНАЯ СИСТЕМА | 2015 |

|

RU2750162C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2623218C1 |

| СПОСОБ ОЧИСТКИ ВЫХЛОПНОГО ГАЗА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2524165C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДЛЯ ОБРАБОТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2570197C1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА И СИСТЕМА ВЫПУСКА ВЫХЛОПНЫХ ГАЗОВ | 2015 |

|

RU2709543C2 |

| КОМПОЗИТ КАТАЛИЗАТОРА ОКИСЛЕНИЯ, СПОСОБ ОБРАБОТКИ ПОТОКА ВЫХЛОПНЫХ ГАЗОВ И СИСТЕМА ОБРАБОТКИ ПОТОКА ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2685426C1 |

| ФИЛЬТР ТВЕРДЫХ ЧАСТИЦ ВЫХЛОПА ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2587086C2 |

Изобретение относится к каталитической очистке выхлопных газов дизельного двигателя путем окисления углеродистых соединений до диоксида углерода и воды и восстановления оксидов азота до азота. Фильтр получают из спеченных частиц карбида кремния, на поверхность каждой из которых нанесен пористый слой диоксида титана. На пористый слой диоксида титана нанесен каталитически активный материал следующего состава: 20-50 г V2O5 на литр фильтра, 1-50 г WO3 на литр фильтра, 0,25-1 г Pd на литр фильтра, до 2 г Pt на литр фильтра. Изобретение также относится к установке выпуска выхлопных газов дизельного двигателя, включающей указанный фильтр. Технический результат: высокая степень очистки выхлопных газов, увеличение срока службы катализатора. 3 н. и 4 з.п. ф-лы, 4 табл., 4 ил.

1. Фильтр с потоком по стенкам для очистки выхлопных газов дизельного двигателя путем окисления углеродистых соединений до диоксида углерода и воды и восстановления оксидов азота до азота, получаемый из спеченных частиц карбида кремния, на поверхность каждой из которых нанесен пористый слой диоксида титана, на который нанесен каталитически активный материал, включающий металлический палладий, оксиды ванадия и вольфрама, отличающийся тем, что в качестве указанного каталитического материала использован материал следующего состава:

20-50 г V2O5 на литр фильтра,

1-50 г WO3 на литр фильтра,

0,25-1 г Pd на литр фильтра,

до 2 г Pt на литр фильтра.

2. Фильтр с потоком по стенкам по п.1, отличающийся тем, что в качестве каталитически активного материала использованы:

25-35 г V2O5 на литр фильтра,

25-35 г WO3 на литр фильтра,

0,4-1 г Pd на литр фильтра,

до 0,4 г Pt на литр фильтра.

3. Установка выпуска выхлопных газов дизельного двигателя, включающая фильтр по любому из пп.1 и 2.

4. Способ каталитической очистки выхлопных газов сгорания дизельного топлива, включающий пропускание выхлопных газов через окисляющий углеродистые соединения до диоксида углерода и воды и восстанавливающий оксиды азота до азота фильтр с потоком по стенкам, который получают из спеченных частиц карбида кремния, поверхность каждой из которых снабжена пористым слоем диоксида титана, на который нанесен каталитически активный материал, включающий металлический палладий, оксиды ванадия и вольфрама, отличающийся тем, что в качестве указанного каталитического материала используют материалы следующего состава:

20-50 г V2O5 на литр фильтра,

1-50 г WO3 на литр фильтра,

0,25-1 г Pd на литр фильтра,

до 2 г Pt на литр фильтра.

5. Способ по п.4, отличающийся тем, что в качестве каталитически активного материала используют материал следующего состава:

25-35 г V2O5 на литр фильтра,

25-35 г WO3 на литр фильтра,

0,4-1 г Pd на литр фильтра,

до 0,4 г Pt на литр фильтра.

6. Способ по п.4 или 5, отличающийся тем, что каталитической очистке подвергают выхлопные газы сгорания дизельного топлива, содержащего заданное количество маслорастворимого комплекса металла, эффективного в окислении углеводородов и/или углеродистого вещества.

7. Способ по п.6, отличающийся тем, что в качестве комплекса металла используют органический комплекс одного или нескольких металлов, выбранных из I и II группы, лантаноидов, железа и марганца.

| WO 0226351, 04.04.2002 | |||

| US 2003104932, 05.06.2003 | |||

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДИЗЕЛЬНЫХ МОТОРОВ | 1990 |

|

RU2022643C1 |

| US 6488725, 03.12.2002 | |||

| US 4968322, 06.11.1990 | |||

| Способ получения катализатора для очистки выхлопных газов двигателей внутреннего сгорания | 1990 |

|

SU1780829A1 |

| Катализатор для снижения содержания окиси азота в отходящих дымовых газах, способ его получения и способ каталитического восстановительного снижения содержания окиси азота в отходящих дымовых газах | 1986 |

|

SU1685256A3 |

| JP 9158710, 17.06.1997 | |||

| Подвижная опора трубопровода | 1984 |

|

SU1214973A1 |

Авторы

Даты

2010-09-10—Публикация

2004-07-01—Подача