Изобретение относится к технике обработки материалов резанием и может быть использовано при токарной обработке конструкционных и труднообрабатываемых, в частности нержавеющих и жаропрочных, сталей с целью снижения энергоемкости, а также повышения стойкости инструмента и улучшения формы поверхности.

В условиях современного машиностроения существенно возросли требования к качеству сталей и сплавов. Все более широкое применение находят материалы с особыми свойствами, в том числе труднообрабатываемые, в частности нержавеющие и жаропрочные. Основной проблемой при обработке таких сталей и сплавов является их высокая склонность к наклепу, результатом чего является высокая энергоемкость процесса резания, приводящая к увеличенным нагрузкам на двигатель станка, низкая точность формы деталей и пониженная стойкость инструмента.

Известен способ обработки [патент СССР №1274852, кл. В23В 1/00, опубл. 07.12.1986], при котором опережающее деформирование осуществляется коническим роликом по поверхности резания, нагруженным осевыми и радиальными силами. Недостатком данного способа является неполное предварительное упрочнение срезаемого слоя металла по длине режущей кромки, приводящее к увеличенным нагрузкам на двигатель станка в результате повышенных энергозатрат и снижению стойкости режущего инструмента, а также формирование напряжений сдвига, создающих погрешности формы деталей.

Известен способ обработки [патент СССР №1634365, кл. В23В 1/00, опубл. 15.02.1991], при котором схема обработки с опережающим деформированием решается применением комбинированного инструмента на одной державке. Недостатком данного способа является несимметричное нагружение, приводящее к погрешностям формы деталей, и повышенный нагрев инструмента вследствие наличия трения скольжения, приводящий к снижению его стойкости.

Известен способ обработки [патент ГДР №205633, кл. В23В 1/00, В23Р 25/00, опубл. 04.01.1984], при котором предварительное деформирование осуществляется применением прижимного элемента. Недостатком данного способа является несимметричное нагружение, приводящее к погрешностям формы деталей, и увеличенная нагрузка на инструмент за счет встречных усилий деформирования, приводящая к снижению его стойкости при сопоставимой энергоемкости процесса резания.

Наиболее близким по техническому уровню является способ обработки резанием с опережающим пластическим деформированием слоя металла посредством воздействия на его поверхность роликом [патент СССР №1535672, кл. В23В 1/00, опубл.

15.01.1990]. Недостатком данного способа является несимметричное нагружение детали деформирующим роликом, приводящее к повышенным погрешностям формы деталей, а также неполное предварительное упрочнение срезаемого слоя металла, приводящее к неравномерности нагрузки на резец по длине режущей кромки, в результате чего снижается стойкость режущего инструмента и не происходит сокращения энергозатрат, что вызывает повышенную нагрузку на двигатель станка.

Таким образом, известные способы обработки деталей резанием с опережающим пластическим деформированием не позволяют обеспечить высокую точность формы деталей, нормальную стойкость инструмента и приемлемую энергоемкость процесса резания, определяющую нормальную нагрузку на двигатель станка.

В условиях повышенных требований к качеству изделий важной задачей является создание нового способа обработки, который обеспечил бы высокую точность формы деталей, нормальную стойкость инструмента и приемлемую энергоемкость процесса резания, определяющую нормальную нагрузку на двигатель станка, в широком диапазоне значений снимаемого припуска.

Техническим результатом является создание нового способа обработки деталей резанием с опережающим пластическим деформированием с целью снижения энергоемкости процесса резания, определяющей нормальную нагрузку на двигатель станка, а также повышения стойкости инструмента и улучшения формы поверхности.

Технический результат достигается тем, что в способе обработки резанием с опережающим пластическим деформированием слоя металла посредством воздействия на его поверхность роликом указанное воздействие осуществляют за счет создания роликом равного по величине и противоположного по направлению усилия деформирования в двух диаметрально расположенных участках детали с последующим снятием припуска, величину которого определяют по зависимости:

t≤hсм+hн,

где t - снимаемый припуск, мм;

hсм - глубина смятия, мм;

hн - глубина наклепанного слоя, мм.

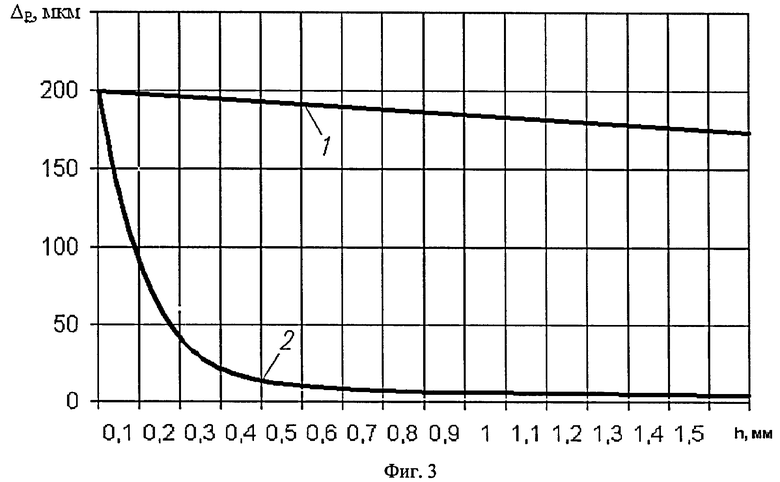

На фиг.1 показана схема обработки, по которой реализуется данный способ, на фиг.2 - зависимость мощности резания от глубины деформированного слоя, на фиг.3 - зависимость радиального биения после обкатки от глубины деформированного слоя, на фиг.4 - зависимость конусности от глубины деформированного слоя, на фиг.5 - зависимость усилий на резце от глубины деформированного слоя.

Предлагаемый способ реализуется при опережающем деформировании обрабатываемой поверхности 1 заготовки 2 роликами 3, расположенными оппозитно в плоскости 4 с приложением равного по величине и противоположного по направлению усилия деформирования, и последующем срезании слоя металла резцом 5. При этом величина снимаемого припуска назначается следующим образом:

t≤hсм+hн, (1)

где t - снимаемый припуск, мм;

hсм - глубина смятия, мм;

hн - глубина наклепанного слоя, мм.

Обработка по предлагаемому способу посредством воздействия роликом в двух диаметрально расположенных участках детали равным по величине встречным усилием деформирования позволяет существенно сократить затраты энергии по сравнению с прототипом при равной глубине деформированного слоя. Радиальные силы, составляющие значительную часть (около 70%) силового воздействия, взаимно компенсируются, и силовая установка станка нагружается только тангенциальными и осевыми силами.

В результате опережающего деформирования по предложенному способу в упрочненном слое металла накапливается избыточная внутренняя энергия. При воздействии на упрочненный слой резцом необходимая энергия для разрушения металла в этом случае уменьшается на величину запасенной внутренней энергии. В результате снижается нагрузка на режущий инструмент и вследствие этого повышается его стойкость.

Воздействие роликом в двух диаметрально расположенных участках детали равным по величине встречным усилием деформирования позволяет уменьшить радиальное биение исходной заготовки непосредственно перед снятием припуска, что значительно увеличивает равномерность нагрузки на режущий инструмент и, соответственно, повышает его стойкость.

Кроме того, при указанном воздействии деформирующие ролики выполняют функцию подвижной опоры, что уменьшает величину прогиба под действием сил резания и вследствие этого уменьшает погрешности формы детали.

Соблюдение условия (1) необходимо исходя из следующих соображений. Стали аустенитного класса характеризуются высокой склонностью к наклепу и поэтому физико-механические свойства деформированного и недеформированного слоев металла различаются очень существенно. Для обеспечения возможности реализации поставленной цели необходимо обеспечить относительно равномерную нагрузку на резец по длине режущей кромки. Это возможно лишь в том случае, если глубина резания не превысит глубину наклепанного слоя:

t'≤hн, (2)

где t' - глубина резания, мм;

hн - глубина наклепанного слоя, мм.

При воздействии на заготовку роликом происходит уменьшение ее диаметра вследствие смятия выступов микронеровностей и уплотнения дислокации на величину 2·hсм, где hсм - глубина смятия, мм.

Таким образом, минимальный припуск на обработку складывается из глубины смятия и глубины наклепанного слоя (1). При соблюдении этого условия стойкость инструмента возрастает.

Реализация заявляемого способа осуществляется по следующим этапам.

Назначается необходимая величина снимаемого припуска на данной операции.

Определяется шероховатость исходной поверхности по Rz. Для инженерных расчетов условно принимается:

hсм=0,5·Rz, (3)

где hсм - глубина смятия, мм;

Rz - шероховатость поверхности, мм.

Из формулы (1) определяется необходимая глубина наклепанного слоя:

hн≥t-hсм,

где t - снимаемый припуск, мм;

hсм - глубина смятия, мм;

hн - глубина наклепанного слоя, мм.

По известным зависимостям определятся необходимое деформирующее усилие, и производится проверка нагрузки на силовую установку станка. В случае необходимости уменьшается величина снимаемого припуска.

Резец устанавливается на снятие назначенного припуска.

Деформирующие ролики нагружаются необходимым усилием, и осуществляется комбинированная обработка резанием с опережающим пластическим деформированием, приводящая к снижению энергоемкости процесса, а также повышению стойкости инструмента и улучшению формы поверхности.

Пример. Осуществляли обработку по предложенному способу партии цилиндрических деталей на токарно-винторезном станке 1М63 (материал - сталь 12Х18Н10Т, НВ 190-210, Rz 200, D=200 мм, L=400 мм). Поверхностное пластическое деформирование осуществляли неполноконтактными цилиндрическими роликами (материал - сталь ШХ15, HRC 62-64, D=52 мм, L=18 мм). Резание осуществляли проходным резцом с механическим креплением пластины ВК8 с главным углом в плане 45°. Скорость обработки составляла 80 м/мин, продольная подача 0,4 мм/об. Обработка велась в диапазоне значений снимаемого припуска от 0,1 до 1,5 мм на сторону.

Результаты обработки по предложенному способу оценивали путем измерений геометрических параметров деталей и усилий на резце по методу естественной термопары.

Результаты исследований показали, что энергоемкость процесса по сравнению с прототипом снизилась на 40% (фиг.2, табл.), что характеризует снижение нагрузки на двигатель станка; уменьшилась нагрузка на резец на 40% (фиг.5, табл.) и ее неравномерность (фиг.3, табл.), что характеризует увеличение его стойкости; а также улучшилась форма поверхностей деталей (фиг.4, табл.).

Кроме того, предлагаемый способ позволяет достичь снижения себестоимости производства за счет сокращения затрат на потребляемую энергию. Предлагаемая схема обработки за счет указанных факторов позволяет снизить нагрузку на двигатель и рабочие органы станка, что сокращает его износ. Опережающее пластическое деформирование благотворно сказывается на качестве поверхностного слоя после обработки: улучшается микрогеометрия, уплотняется структура и несколько увеличивается микротвердость, что повышает эксплуатационные характеристики деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2017 |

|

RU2643022C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ С ОПЕРЕЖАЮЩИМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 1972 |

|

SU358089A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ РЕЗАНИЕМ | 2007 |

|

RU2340427C2 |

| СПОСОБ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2384397C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383428C1 |

| Способ комбинированной обработки | 1986 |

|

SU1386432A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2014 |

|

RU2578875C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ДРОБЛЕНИЕМ СТРУЖКИ | 2018 |

|

RU2696512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2364497C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ИГЛОФРЕЗЕРОВАНИЯ ИЛИ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2367565C1 |

Способ относится к обработке слоя металла посредством воздействия на его поверхность роликом. Для снижения энергоемкости и повышения стойкости инструмента указанное воздействие осуществляют за счет создания роликом равного по величине и противоположного по направлению усилия деформирования в двух диаметрально расположенных участках детали с последующим снятием припуска, величину которого определяют по приведенной зависимости. 5 ил., 1 табл.

Способ обработки резанием с опережающим пластическим деформированием слоя металла посредством воздействия на его поверхность роликом, отличающийся тем, что указанное воздействие осуществляют за счет создания роликом равного по величине и противоположного по направлению усилия деформирования в двух диаметрально расположенных участках детали с последующим снятием припуска, величину которого определяют по зависимости

t≤hcм+hн, где

t - снимаемый припуск, мм;

hсм - глубина смятия, мм;

hн - глубина наклепанного слоя, мм.

| Способ обработки резанием с опережающим пластическим деформированием | 1988 |

|

SU1535672A1 |

| Способ обработки резанием с пластическим деформированием | 1980 |

|

SU933266A1 |

| Способ обработки резанием | 1980 |

|

SU1009610A1 |

| Способ обработки твердых материалов | 1989 |

|

SU1662763A1 |

| 0 |

|

SU205633A1 |

Авторы

Даты

2010-09-20—Публикация

2009-03-30—Подача