Заявляемое изобретение относится к производству шлифовальных кругов из сверхтвердых материалов и может быть использовано на машиностроительных предприятиях для изготовления и эксплуатации инструментов со сложным рабочим профилем поверхности.

Известны способы изготовления профильных шлифовальных кругов из сверхтвердых материалов, например алмаза или боразона, при которых профилирование рабочей поверхности осуществляется путем электроэрозионного воздействия на токопроводящую связку круга [1]. При сближении электрода со шлифовальным кругом между токопроводящими участками вращающегося круга и профильной поверхностью электрода возникают электрические разряды, что приводит к разрушению металлической связки рабочего слоя круга. При этом происходит обнажение зерен сверхтвердых материалов, которые выпадают из связки инструмента. Таким образом, процесс электроэрозионного профилирования состоит из эрозионного разрушения связки и механического удаления зерен шлифовального материала (алмаза или боразона). Этот метод позволяет профилировать фасонные инструменты из сверхтвердых материалов на токопроводящих связках практически с любым профилем поверхности при высокой производительности съема металла (от 100 мм3/мин при чистовых до 1000 мм3/мин при черновых режимах обработки).

Однако электроэрозионный метод профилирования не позволяет получать высокую точность линейных и угловых размеров профиля круга. Точность получаемого профиля зависит от избирательности разрядов, величины зерен и межэлектродного промежутка. С увеличением зернистости круга возникает погрешность профилирования, которая достигает максимальных значений, когда геометрические размеры профиля оказываются соизмеримыми с величиной зерен шлифовального материала. Коррекция электрода позволяет частично уменьшить погрешности профиля круга, но так как электроэрозионное профилирование осуществляется по связке инструмента, а при шлифовании профиль детали будут образовывать зерна шлифовального материала, имеющие определенный вылет над уровнем связки, то существенно повысить точность профилирования не удается. Поэтому прогнозировать получение высокой точности размеров профиля круга при электроэрозионном методе профилирования невозможно.

Значительно более высокую точность профилирования шлифовальных кругов достигают методом пластического деформирования [2], основанным на вдавливании в поверхность рабочего слоя круга фасонного ролика. Пластическую деформацию производят при взаимном вращении шлифовального круга и накатного ролика, и с каждым циклом (оборотом) профилируемого круга на инструменте образуется профиль, который представляет собой отображение профиля накатного ролика.

Профилирование пластическим деформированием позволяет достигнуть более высокой точности обработки. Однако полного копирования профиля ролика достигнуть не удается из-за неравномерной упругой деформации различных участков профиля инструмента, причем формирование профиля осуществляется вследствие перераспределения объемов в рабочем слое круга, что неизбежно приводит к упругому восстановлению деформированных участков и снижению точности профилирования. При значительной глубине профиля может произойти разрушение рабочего слоя круга, обусловленное отслаиванием его от стальной основы шлифовального круга.

Наиболее близким к заявляемому изобретению является «Способ изготовления профильного шлифовального круга» по авт. свид. №1073083, B24D 5/02 [3], при котором предварительное профилирование рабочей поверхности круга осуществляется электроэрозионным или химическим воздействием на связку, а окончательная форма профиля достигается пластическим деформированием связки накатным роликом, причем величину деформации различных участков профиля выбирают пропорциональной их износу, а припуск на участок профиля, подвергающийся максимальному износу, назначают наибольшим с учетом пластичности связки, соблюдая условия предотвращения отслаивания рабочего слоя от основы круга. Этот способ позволяет существенно повысить геометрическую точность профиля.

Недостатком известного способа является высокая трудоемкость изготовления, так как требуется предварительное профилирование круга, пробное шлифование партии заготовок для определения степени износа каждого из участков профиля и окончательного формирования профиля круга при накатывании роликом. При этом не регламентируются условия накатывания, которые гарантировали бы предотвращение разрушения рабочего слоя круга, обусловленного отслаиванием от основы вследствие концентрации напряжений в материале связки, вызванных перенаклепом при циклическом деформировании металлической связки накатным роликом. В алмазных шлифовальных кругах, изготовленных на металлической связке M1, отслаивание и разрушение происходят уже при глубине профилирования около 0,7…0,8 мм. Как правило, глубина профилирования превышает 1…1,5 мм. Поэтому важно ограничивать величину радиального усилия P и число n циклов нагружения при накатывании.

В процессе обкатки происходит упрочнение связки за счет образования в поверхностных слоях наклепа. При этом величина общей пластической деформации возрастает с каждым циклом, что приводит к возникновению напряжений между наклепанным слоем металлической связки и основным материалом корпуса шлифовального круга. Если напряжения достигают предела прочности связки, то происходит отслаивание наклепанного слоя от основы и разрушение рабочего слоя шлифовального круга. Поэтому необходимо регламентировать режимы накатывания при профилировании шлифовальных кругов на металлических связках.

Техническим результатом заявляемого изобретения является повышение размерной и геометрической точности фасонного профиля и стойкости шлифовальных кругов на металлических связках.

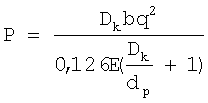

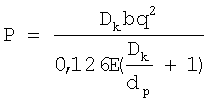

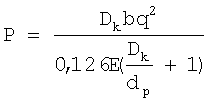

Технический результат достигается тем, что радиальное усилие P пластического деформирования связки круга определяют по выражению

,

,

где Dk - наружный диаметр шлифовального круга;

b - ширина контакта круга с накатным роликом;

q - (1,8…2,2)σт - максимальное давление при обкатке (σт - предел текучести материала связки);

dp - диаметр (наружный) ролика накатного;

Е - модуль упругости материла связки,

а количество n циклов нагружения ограничивают диапазоном n=10…15, причем в зону контакта ролика с поверхностью круга вводят (0,1…0,5)%-ный раствор олеиновой кислоты в жировой смазке, например вазелиновом масле.

Предлагаемый способ позволяет повысить точность размеров и геометрической формы профиля круга, так как предварительное формирование практически любого профиля осуществляется электроэрозионным разрушением токопроводящей связки рабочего слоя без создания больших внутренних напряжений, а окончательное формирование профиля накатным роликом производят путем пластической деформации в пределах припуска под накатывание с ограниченным усилием деформирования при малоцикловом нагружении. Накатывание роликом утапливает выступающие зерна шлифовального материала в связку и приводит к образованию профиля круга, эквидистантного линии профиля ролика. При этом на рабочей поверхности круга формируется упрочненный поверхностный слой, который обладает повышенной твердостью и износостойкостью, а следовательно, повышенной размерной стойкостью при эксплуатации круга.

Ограничение радиального усилия Р пластического деформирования и числа n циклов нагружения позволяет избежать концентрации растягивающих напряжений на границе контакта рабочего слоя с основой круга до значений, приводящих к отслаиванию и разрушению связки.

В то же время радиальное усилие деформирования рабочего слоя круга накатным роликом должно приводить к созданию контактного давления, несколько превышающего предел текучести материала связки, так как в противном случае пластическая деформация рабочего слоя и профилирование круга происходить не будут. Необходимо учитывать также, что при последующем накатывании происходит повторное упрочнение уже наклепанного слоя. Для обеспечения качественной геометрии круга количество циклов деформирования должно быть таким, чтобы приращение пластической деформации после определенного числа циклов нагружения прекращалось. Поэтому при определении усилия деформирования Р следует использовать расчетное соотношение, которое обеспечивает стабилизацию пластической деформации при числе n циклов нагружения от 10 до 15.

Установлено, что при числе n циклов нагружения, меньшем 10, не достигается эффект упрочнения поверхностного слоя связки, необходимый для повышения размерной стойкости круга, а при n>15 не исключается накопление такого уровня напряжений в материале связки, которое может привести к зарождению микротрещин и последующему разрушению рабочего слоя круга в виде локального отслаивания связки от основы.

Для повышения эффективности упрочнения связки профилирование накатным роликом производят с применением жировых смазок, которые позволяют уменьшить трение между контактирующими поверхностями ролика и рабочего слоя шлифовального круга. Введение в смазку поверхностно-активных веществ приводит к проявлению эффекта адсорбционного пластифицирования, который проявляется в понижении прочности и облегчении деформируемости материала связки. При небольшой концентрации поверхностно-активных веществ и малоцикловом нагружении происходит упрочнение поверхностного слоя на 35…40%. Более высокая эффективность упрочнения при деформировании с применением поверхностно-активных веществ достигается вследствие облегчения выхода дислокации на поверхность и увеличения их плотности при последующем обкатывании роликом. Установлено, что наибольший эффект упрочнения материала металлической связки на основе меди и олова происходит при концентрации олеиновой кислоты от 0,1 до 0,5% в вазелиновом масле.

При этом достигаются стабильная точность профиля в пределах 5…10 мкм за счет выравнивания зерен относительно поверхности накатного ролика и повышенная размерная стойкость круга вследствие образования на режущей поверхности наклепанного слоя.

Технических решений со сходными отличительными признаками по патентной и научно-технической литературе не обнаружено, следовательно, заявляемый способ обладает существенными отличиями.

Принципиальная схема профилирования круга поверхностно-пластическим деформированием накатным роликом приведена на фиг.1, на фиг.2 - форма профиля круга и линия деформационного контакта с роликом.

Способ профилирования круга осуществляют следующим образом.

Рабочую поверхность шлифовального круга 1 (фиг.1) на металлической связке предварительно профилируют электроэрозионным методом, оставив припуск ΔR под накатывание. Профилирующий инструмент, которым является накатной ролик 2 с фасонным профилем поверхности, вдавливают в рабочий слой шлифовального круга с радиальным усилием Р. При этом шлифовальному кругу и накатному ролику сообщают встречное вращение. При пластическом деформировании рабочего слоя круга накатным роликом формируют требуемый профиль. Пластическая деформация поверхностного слоя наращивается с каждым циклом нагружения (оборотом) профилируемого круга. В результате профилирования накатным роликом 2 на рабочей поверхности инструмента 1 образуют профиль, являющийся отображением профиля накатного ролика (фиг.2). Величина деформации, равная припуску ΔR рабочего слоя круга, зависит от радиального усилия Р и количества n циклов нагружения.

При профилировании зерна рабочего слоя круга, выступающие из связки на разную величину, утапливаются и образуют профиль, эквидистантный линии профиля накатного ролика. Поэтому профилирование пластическим деформированием позволяет достигнуть высокой точности профиля шлифовального круга.

Для предотвращения разрушения круга, обусловленного отслаиванием рабочего слоя от металлической основы корпуса при накатывании, величину радиального усилия Р на ролик определяют по выражению:

,

,

где Dk - наружный диаметр шлифовального круга;

b - ширина контакта круга с накатным роликом;

q - (1,8…2,2)σт - максимальное давление при обкатке (σт - предел текучести материала связки);

dp - диаметр (наружный) накатного ролика;

Е - модуль упругости материла связки.

Для облегчения пластического деформирования при первых циклах нагружения и увеличения поверхностной твердости к концу профилирования за счет повышенного наклепа металлической связки на основе меди и олова под воздействием поверхностно-активных веществ в зону контакта накатного ролика с поверхностью круга вводят (0,1…0,5)%-ный раствор олеиновой кислоты в жировой смазке, например вазелиновом масле.

При концентрации в составе жировой смазки олеиновой кислоты, меньшей 0,1%, эффект от применения поверхностно-активных веществ практически отсутствует, а при концентрации, превышающей 0,5%, происходит снижение поверхностной твердости упрочненного слоя связки круга, что уменьшает его размерную стойкость. Поэтому применение олеиновой кислоты в составе жировой смазки за пределами оговоренного диапазона концентраций неэффективно.

Пример. Профилированию подвергался алмазный шлифовальный круг прямого плоского профиля с наружным диаметром Dk=150 мм, шириной 10 мм, с толщиной алмазоносного слоя 5 мм, т.е. круг марки: АПП 150×10×5×32; АС2 80/63 M1 10058. Связка круга M1 содержит примерно 90% меди и 20% олова. Величина припуска ΔR под накатывание составила 0,5 мм.

Накатывание профиля круга после предварительного электроэрозионного профилирования проводилось накатным роликом диаметром dp=90 мм, шириной 16 мм. Материал накатного ролика - сталь ХВГ (61…65НКСэ). Физико-механические характеристики связки M1: Е=95124МПа, σт=63,7 МПа. Ширина контакта b=14 мм. Радиальное усилие, необходимое для деформирования связки, составило Р=1066 Н, а число циклов нагружения n=12. Накатывание производилось с подачей зону контакта вазелиновой смазки с 0,2%-ной концентрацией олеиновой кислоты.

Точность профилирования повысилась на 20%, а стойкость круга на 40% по сравнению с прототипом.

Источники информации

1. Патент США №4937416 МКИ5 В23Н 5/04. Электроэрозионная правка шлифовальных кругов. / Kubota Memoru, Takahashi Kinlo, Suzuki Kenji - Опубл. 26.06.90: НКИ 219/69.17.

2. Авт. свид. №218004 (СССР) М. кл. B24d, C22c. Способ изготовления профильных абразивных кругов / Г.В.Чайка, М.С.Ицкович, В.К.Путченко В.Г.Тверской Е.В., Верник - Опубл. 07.05.1968 в БИ №16.

3. Авт. свид. №1073083 (СССР) М. кл. B24D, 5/02. Способ изготовления профильного шлифовального круга / В.Д.Дорофеев, С.Ф.Кольчугин, В.О.Соколов, А.Н.Мартынов, А.Ф.Кольчугин - Опубл. 15.02.84 в БИ №6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профильных шлифовальных кругов из сверхтвердых материалов | 2016 |

|

RU2624879C1 |

| Способ изготовления профильного шлифовального круга | 1982 |

|

SU1073083A1 |

| Способ изготовления профильного шлифовального круга на металлической связке | 1977 |

|

SU691288A1 |

| СПОСОБ ШЛИФОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2432239C1 |

| Способ изготовления профильных абразивных кругов | 1979 |

|

SU770768A2 |

| Способ профилирования шлифовального круга | 1988 |

|

SU1645117A1 |

| Способ изготовления алмазного червячного электрода-инструмента | 1980 |

|

SU973279A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ АБРАЗИВНЫХКРУГОВ | 1968 |

|

SU218004A1 |

| Устройство для профилирования кругов из сверхтвердых материалов | 1989 |

|

SU1701500A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении профильных шлифовальных кругов из сверхтвердых материалов на металлических связках. Производят предварительное профилирование рабочей поверхности круга путем теплового разрушения связки при электроэрозионном воздействии на поверхность круга. Затем - окончательное пластическим деформированием рабочей поверхности накатным роликом. Пластическое деформирование связки круга производят с радиальным усилием Р, определяемым по формуле: Р=Dkbq2/0,126E(Dk/dp+1), где Dk - наружный диаметр шлифовального круга; b - ширина контакта круга с накатным роликом; q - максимальное давление при накатке, равное (1,8…2,2) σт, где σт - предел текучести материала связки; dp - наружный диаметр накатного ролика; Е - модуль упругости материла связки. Количество n циклов нагружения радиальным усилием Р ограничивают диапазоном n=10…15. В результате повышаются точность профилирования и размерная стойкость круга за счет образования ровного режущего контура и формирования наклепанного поверхностного слоя рабочей поверхности круга. 1 з.п. ф-лы, 2 ил.

1. Способ изготовления профильных шлифовальных кругов из сверхтвердых материалов на металлической связке, включающий предварительное профилирование рабочей поверхности круга путем теплового разрушения связки при электроэрозионном воздействии на поверхность круга и окончательное профилирование круга пластическим деформированием рабочей поверхности накатным роликом, отличающийся тем, что производят пластическое деформирование связки круга с радиальным усилием Р, определяемым по формуле

,

,

где Dk - наружный диаметр шлифовального круга;

b - ширина контакта круга с накатным роликом;

q - максимальное давление при накатке, равное (1,8…2,2)σт, где σт - предел текучести материала связки;

dp - наружный диаметр накатного ролика;

Е - модуль упругости материла связки,

причем количество n циклов нагружения радиальным усилием Р ограничивают диапазоном n=10…15.

2. Способ по п.1, отличающийся тем, что в зону контакта накатного ролика с поверхностью круга вводят (0,1…0,5)%-ный раствор олеиновой кислоты в жировой смазке, например вазелиновом масле.

| Способ изготовления профильного шлифовального круга | 1982 |

|

SU1073083A1 |

| Способ изготовления профильного шлифовального круга на металлической связке | 1977 |

|

SU691288A1 |

| Способ изготовления профильных абразивных кругов | 1979 |

|

SU770768A2 |

| Способ накатывания профильных кругов из сверхтвердых материалов | 1990 |

|

SU1810194A1 |

| US 4937416 A, 26.06.1990. | |||

Авторы

Даты

2009-08-20—Публикация

2008-04-28—Подача