1

Изобретение относится к области обработки металлов давлением.

Известно устройство для ротационного выдавливания цилиндрических изделий, содержащее установленный на станине корпус, в котором в опорных конусах размещены давильные элементы, и механизм ручной настройки, выполненный в виде микрометрической гайки, связанной с одним из опорных конусов. На таком устройстве невозможно получить цилиндрические детали с переменным профилем вдоль образующей.

В целях автоматизации процесса получения многоступенчатых цилиндров по заданной программе предлагаемое устройство снабжено механизмом автоматической настройки, связанным с другим опорным конусом и выполненным в виде микрометрической гайки, находящейся в зацеплении с зубчатой рейкой, выполненной в виде плунжера, расположенного в цилиндре, на торцах которого смонтированы цилиндры двойного действия. Штоки поршней последних входят в полость упомянутого цилиндра и являются ограничителями хода рейки.

Для повышения качества изделий корпус связан со станиной с возмолсностью самоустановки посредством колонок и расположенных на них ползушек, в которые помещены подпружиненные в горизонтальной плоскости цапфы, закрепленные на корпусе, а ползушки подпружинены в вертикальной плоскости.

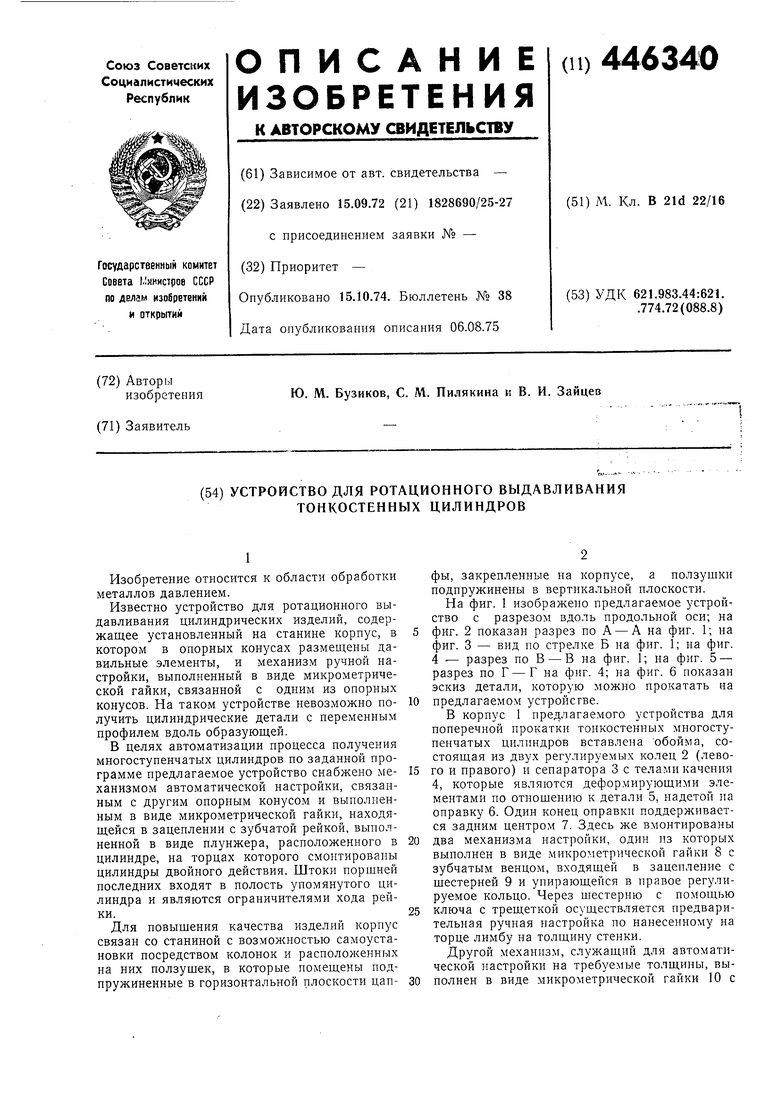

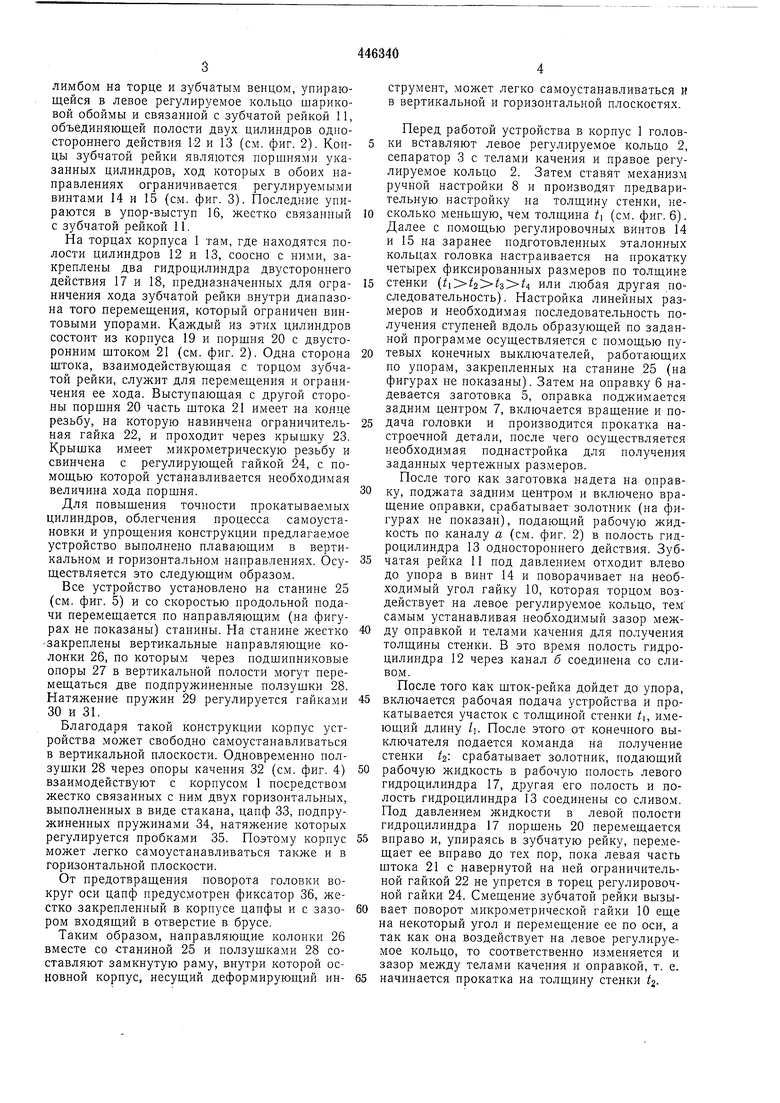

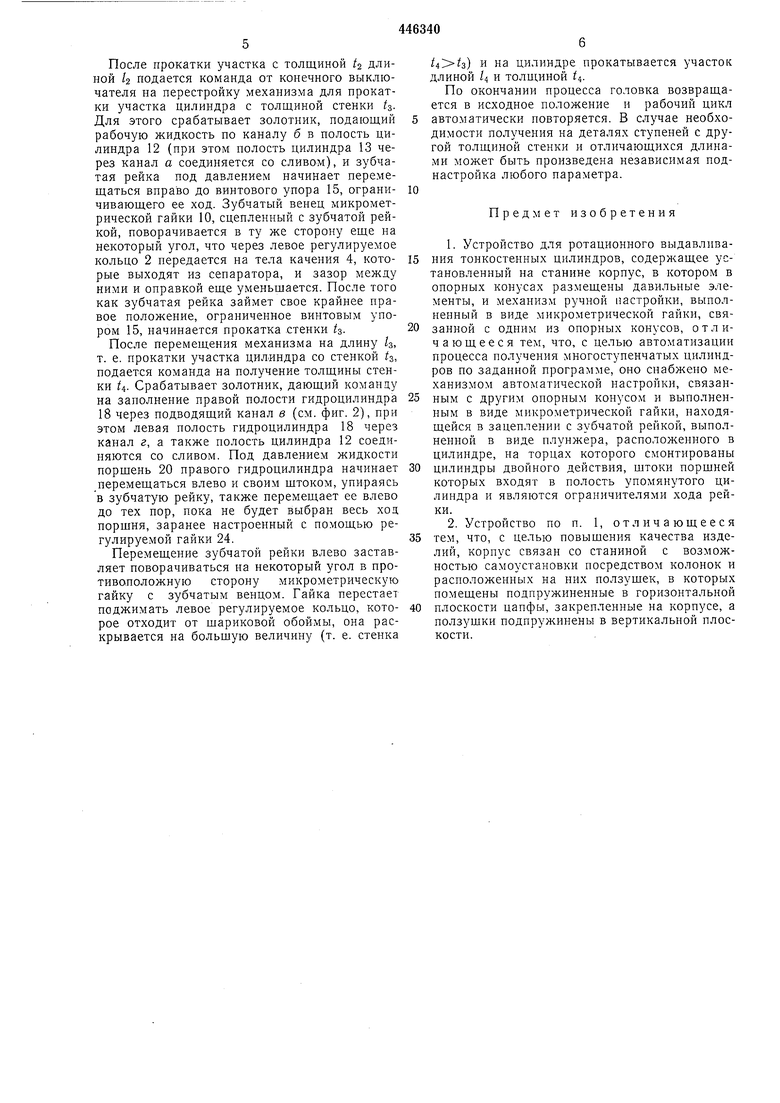

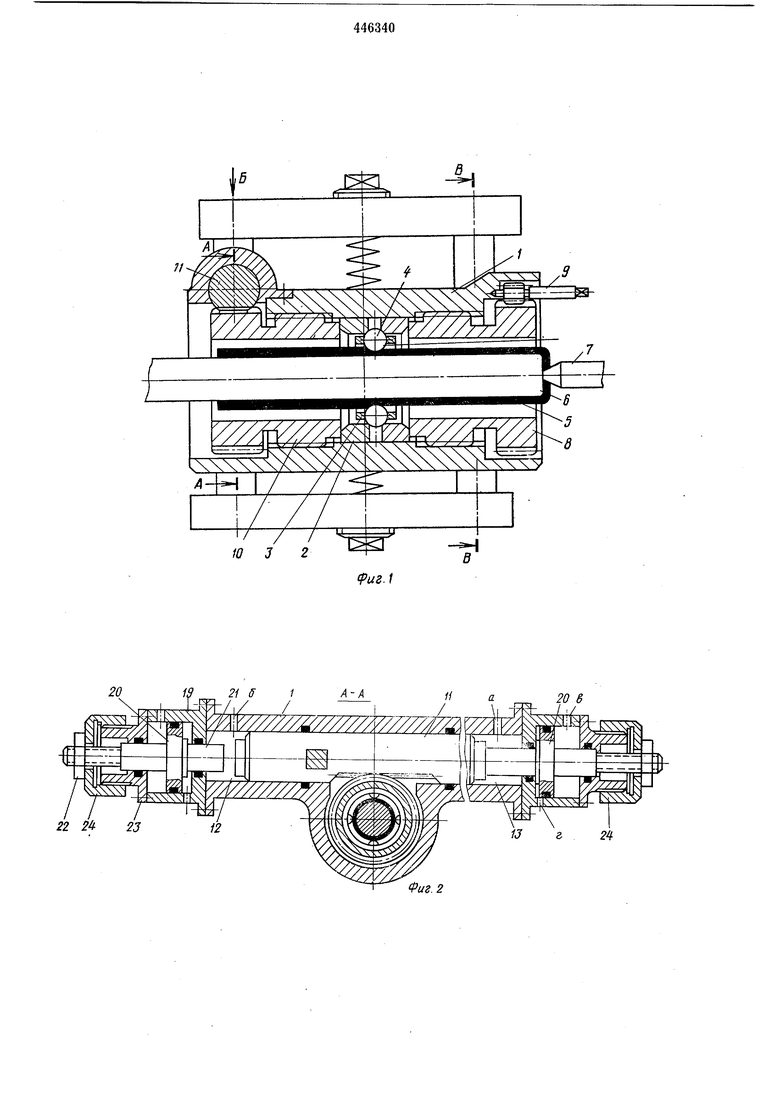

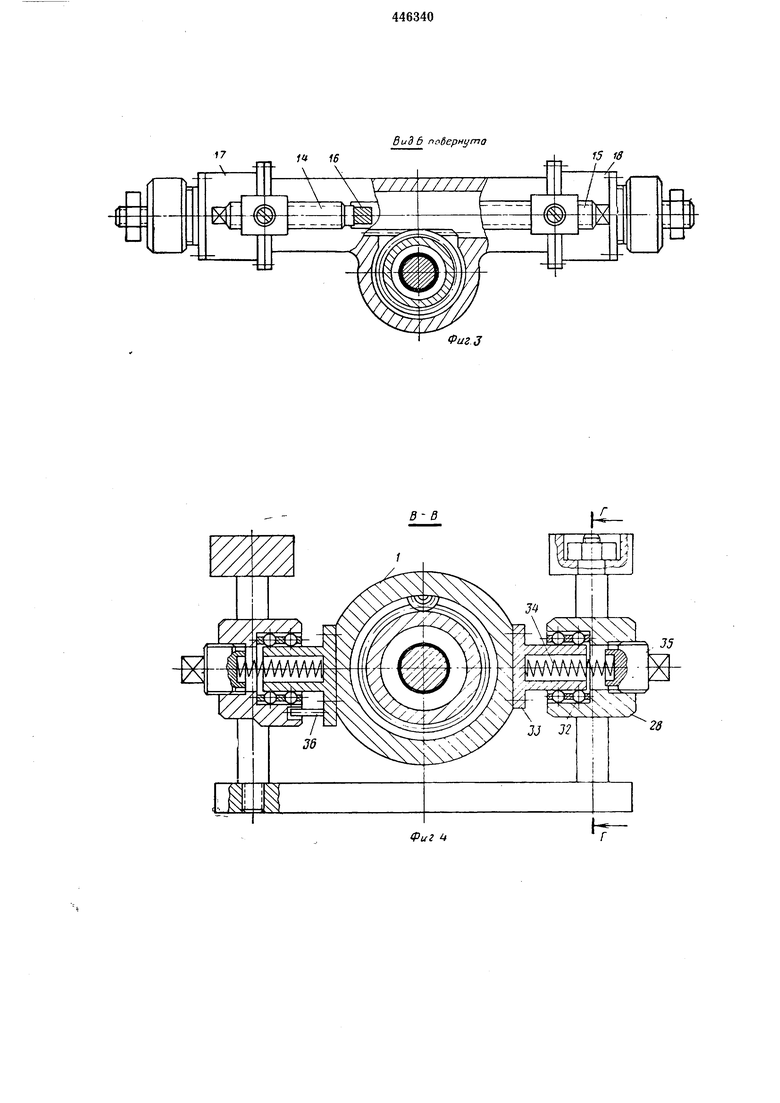

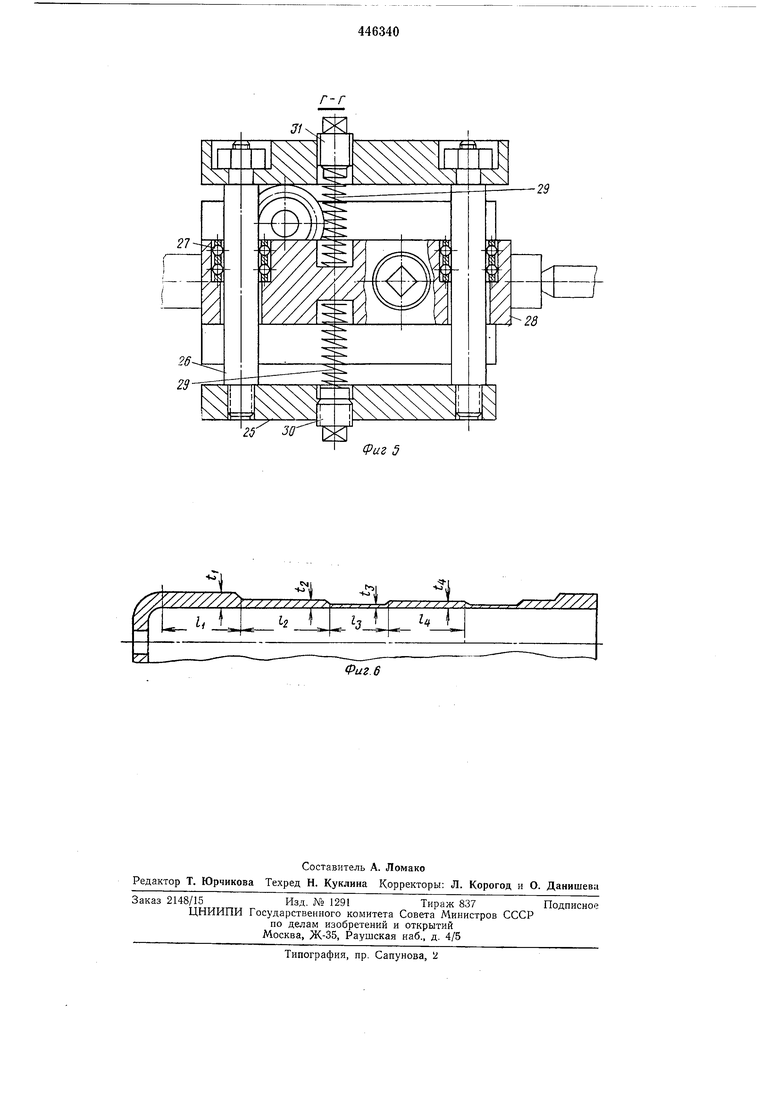

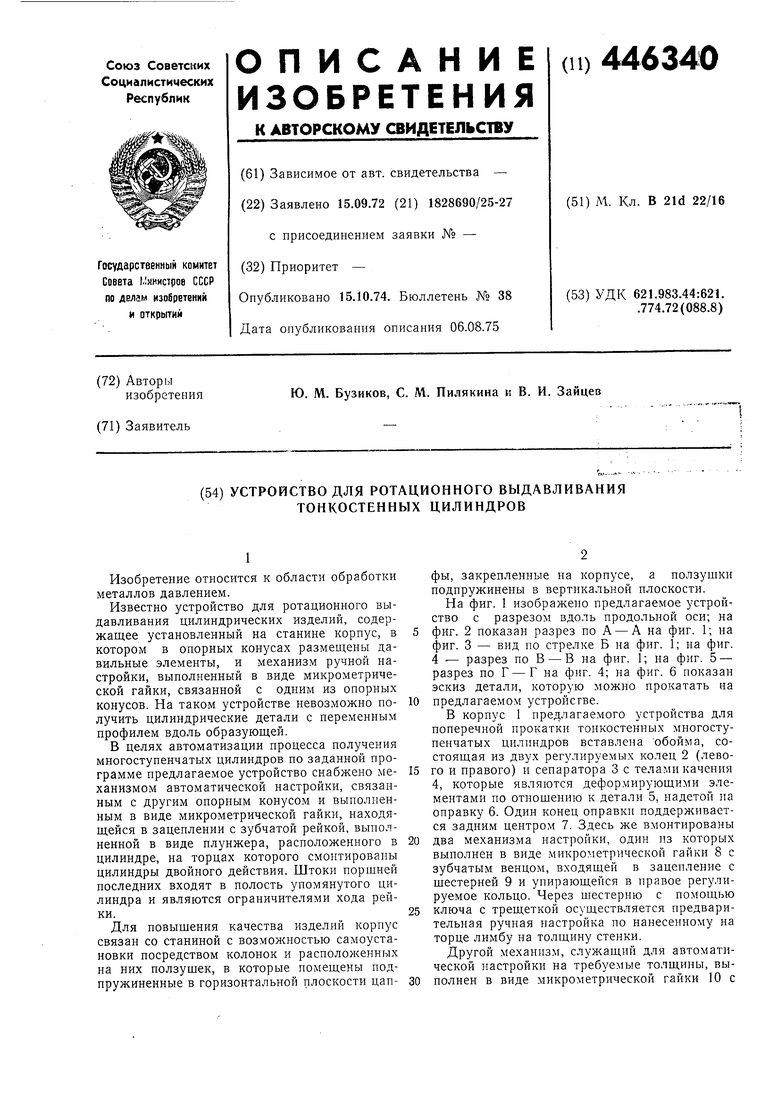

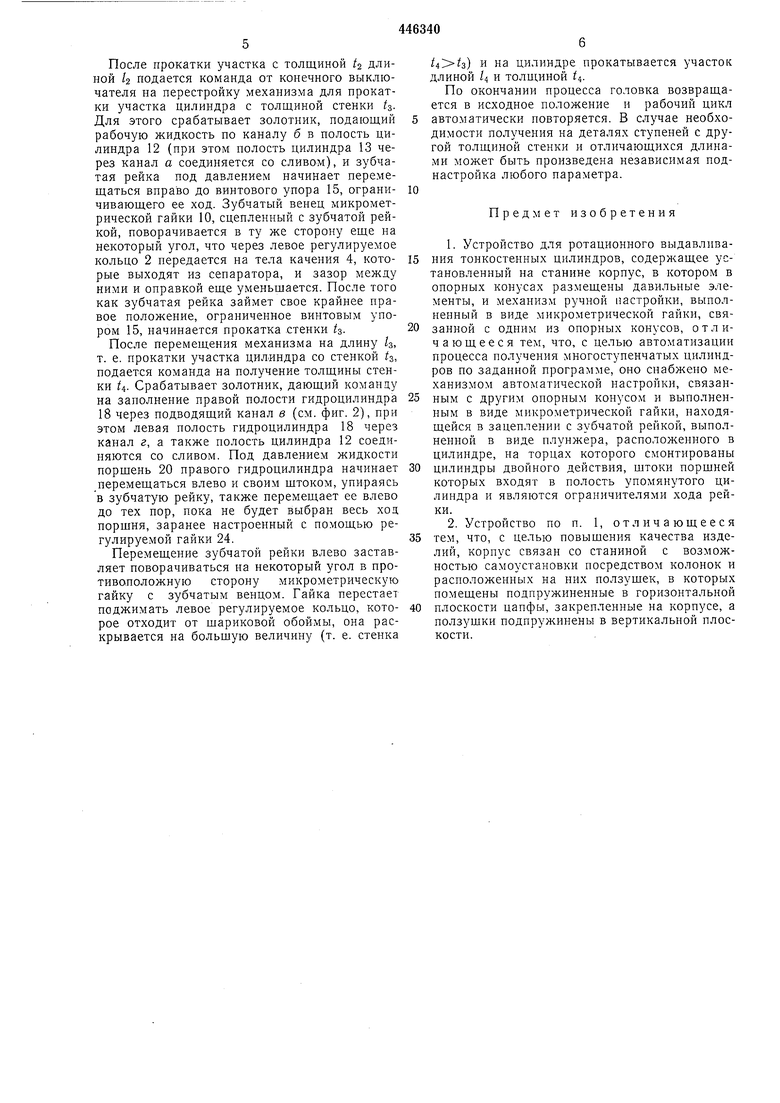

На фиг. 1 изображено предлагаемое устройство с разрезом вдоль продольной оси; на фиг. 2 показан разрез по А - А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - разрез по В - В на фиг. 1; на фиг. 5 - разрез по Г - Г на фиг. 4; на фиг. 6 показан эскиз детали, которую можно прокатать на предлагаемом устройстве.

В корпус 1 предлагаемого устройства для поперечной прокатки тонкостенных многоступенчатых цилиндров вставлена обойма, состоящая из двух регулируемых колец 2 (левого и правого) и сепаратора 3 с телами качения 4, которые являются деформирующими элементами по отношению к детали 5, надетой па оправку 6. Один конец оправки поддерживается задним центром 7. Здесь же вмонтированы два механизма настройки, один из которых выполнен в виде микрометрической гайки 8 с зубчатым венцом, входящей в зацепление с шестерней 9 и упирающейся в правое регулируемое кольцо. Через шестерню с помощью ключа с трещеткой осуществляется предварительная ручная настройка по нанесенному на торце лимбу на толщину стенки.

Другой механизм, для автоматической пастройки на требуемые толщины, выполнен в виде микрометрической гайки 10 с

лимбом на торце и зубчатым венцом, упирающейся в левое регулируемое кольцо шариковой обоймы и связанной с зубчатой рейкой 11, объединяющей полости двух цилиндров одностороннего действия 12 и 13 (см. фиг. 2). Концы зубчатой рейки являются поршнями указанных цилиндров, ход которых в обоих направлениях ограничивается регулируемыми винтами 14 и 15 (см. фиг. 3). Последние упираются в упор-выступ 16, жестко связанный с зубчатой рейкой 11.

На торцах корпуса 1 там, где находятся полости цилиндров 12 и 13, соосно с ними, закреплены два гидроцилиндра двустороннего действия 17 и 18, предназначенных для ограничения хода зубчатой рейки внутри диапазона того перемещения, который ограничен винтовыми унорами. Каждый из этих цилиндров состоит из корпуса 19 и поршня 20 с двусторонним штоком 21 (см. фиг. 2). Одна сторона щтока, взаимодействующая с торцом зубчатой рейки, служит для перемещения и ограничения ее хода. Выстуиающая с другой стороны поршня 20 часть штока 21 имеет на конце резьбу, на которую навинчена ограничительная гайка 22, и проходит через крышку 23. Крышка имеет микрометрическую резьбу и свинчена с регулирующей гайкой 24, с помощью которой устанавливается необходимая величина хода поршня.

Для повышения точности прокатываемых цилиндров, облегчения процесса самоустановки и упрощения конструкции предлагаемое устройство выполнено плавающим в вертикальном и горизонтальном направлениях. Осуществляется это следующим образом.

Все устройство установлено на станине 25 (см. фиг. 5) и со скоростью продольной подачи перемещается по направляющим (на фигурах не показаны) станины. На станине жестка -закреплены вертикальные направляющие колонки 26, по которым через подшипниковые опоры 27 в вертикальной полости могут перемещаться две подпружиненные иолзушки 28. Натяжение пружин 29 регулируется гайками 30 и 31.

Благодаря такой конструкции корпус устройства может свободно самоустанавливаться в вертикальной плоскости. Одновременно ползушки 28 через опоры качения 32 (см. фиг. 4) взаимодействуют с корпусом 1 посредством жестко связанных с ним двух горизонтальных, выполненных в виде стакана, цапф 33, подпружиненных пружинами 34, натяжение которых регулируется пробками 35. Поэтому корпус может легко самоустанавливаться также и в горизонтальной плоскости.

От предотвращения поворота головки вокруг оси цапф предусмотрен фиксатор 36, жестко закрепленный в корпусе цапфы и с зазором входящий в отверстие в брусе.

Таким образом, направляющие колонки 26 вместе со станиной 25 и ползушками 28 составляют замкнутую раму, внутри которой основной корпус, несущий деформирующий инструмент, может легко самоустанавливаться и в вертикальной и горизонтальной плоскостях.

Перед работой устройства в корпус 1 головки вставляют левое регулируемое кольцо 2, сепаратор 3 с телами качения и правое регулируемое кольцо 2. Затем ставят механизм ручной настройки 8 и производят предварительную настройку на толщину стенки, несколько меньшую, чем толщина ti (см. фиг. 6). Далее с помощью регулировочных винтов 14 и 15 на заранее подготовленных эталонных кольцах головка настраивается на прокатку четырех фиксированных размеров по толщине стенки ( или любая другая последовательность). Настройка линейных размеров и необходимая последовательность получения ступеней вдоль образующей по заданной программе осуществляется с помощью путевых конечных выключателей, работающих по упорам, закрепленных на станине 25 (на фигурах не показаны). Затем на оправку 6 надевается заготовка 5, оправка поджимается задним центром 7, включается вращение и подача головки и производится прокатка настроечной детали, после чего осуществляется необходимая поднастройка для получения заданных чертежных размеров.

После того как заготовка надета на оправку, поджата задним центром и включено вращение оправки, срабатывает золотник (на фигурах не показан), подающий рабочую жидкость по каналу а (см. фиг. 2) в полость гидроцилиндра 13 одностороннего действия. Зубчатая .рейка 11 под давлением отходит влево до упора в винт 14 и поворачивает на необходимый угол гайку 10, которая торцом воздействует на левое регулируемое кольцо, тем самым устанавливая необходимый зазор между оправкой и телами качения для получения толщины стенки. В это время полость гидроцилиндра 12 через канал б соединена со сливом.

После того как шток-рейка дойдет до упора, включается рабочая подача устройства и прокатывается участок с толщиной стенки t, имеющий длину /. После этого от конечного выключателя подается команда на получение стенки tz: срабатывает золотник, подающий рабочую жидкость в рабочую полость левого гидроцилиндра 17, другая его полость и полость гидроцилиндра 13 соединены со сливом. Под давлением жидкости в левой полости гидроцилиндра 17 поршень 20 перемещается вправо и, упираясь в зубчатую рейку, перемещает ее вправо до тех пор, пока левая часть штока 21 с навернутой на ней ограничительной гайкой 22 не упрется в торец регулировочной гайки 24. Смещение зубчатой рейки вызывает поворот микрометрической гайки 10 еще на некоторый угол и перемещение ее по оси, а так как оиа воздействует на левое регулируемое кольцо, то соответственно изменяется и зазор между телами качения и оправкой, т. е. начинается прокатка на толщину стенки t.

После прокатки участка с толщиной /а длиной /2 подается команда от конечного выключателя на перестройку механизма для нрокатки участка цилиндра с толщиной стенки зДля этого срабатывает золотник, подающий рабочую жидкость но каналу б в полость цилиндра 12 (при этом нолость цилиндра 13 через канал а соединяется со сливом), и зубчатая рейка под давлением начинает перемещаться вправо до винтового упора 15, ограничивающего ее ход. Зубчатый венец микрометрической гайки 10, сцепленный с зубчатой рейкой, поворачивается в ту же сторону еще на некоторый угол, что через левое регулируемое кольцо 2 передается на тела качения 4, которые выходят из сепаратора, и зазор между ними и оправкой еще уменьщается. После того как зубчатая рейка займет свое крайнее правое положение, ограниченное винтовым упором 15, начинается прокатка стенки /з.

После перемещения механизма на длину /з, т. е. прокатки участка цил-индра со стенкой t, подается команда на получение толщины стенки 4- Срабатывает золотник, дающий команду на заполнение правой полости гидроцилиндра 18 через подводящий канал в (см. фиг. 2), при этом левая полость гидроцилиндра 18 через канал г, а также полость цилиндра 12 соединяются со сливом. Под давлением жидкости порщень 20 правого гидроцилиндра начинает перемещаться влево и своим щтоком, упираясь в зубчатую рейку, также перемещает ее влево до тех пор, пока не будет выбран весь ход поршня, заранее настроенный с помощью регулируемой гайки 24.

Перемещение зубчатой рейки влево заставляет поворачиваться на некоторый угол в противоположную сторону микрометрическую гайку с зубчатым венцом. Гайка перестает поджимать левое регулируемое кольцо, которое отходит от шариковой обоймы, она раскрывается на большую величину (т. е. стенка

) и на цилиндре прокатывается участок длиной /4 и толщиной 4По окончании процесса головка возвращается в исходное положение и рабочий цикл автоматически повторяется. В случае необходимости получения на деталях ступеней с другой толщиной стенки и отличающихся длинами может быть произведена независимая поднастройка любого параметра.

Предмет изобретения

1.Устройство для ротационного выдавливания тонкостенных цилиндров, содержащее установленный на станине корпус, в котором в опорных конусах размещены давильные элементы, и механизм ручной настройки, выполненный в виде микрометрической гайки, связанной с одним из опорных конусов, о т л ичающееся тем, что, с целью автоматизации процесса получения многоступенчатых цилиндров по заданной программе, оно снабжено механизмом автоматической настройки, связанным с другим опорным конусом и выполненным в виде микрометрической гайки, находящейся в зацеплении с зубчатой рейкой, выполненной в виде плунжера, расположенного в цилиндре, на торцах которого смонтированы

цилиндры двойного действия, штоки поршней которых входят в полость упомянутого цилиндра и являются ограничителями хода рейки.

2.Устройство по п. 1, отличающееся тем, что, с целью повыщения качества изделий, корпус связан со станиной с возможностью самоустановки посредством колонок и расположенных на них ползущек, в которых помещены подпружиненные в горизонтальной

плоскости цапфы, закрепленные на корпусе, а ползушки подпружинены в вертикальной плоскости. / / 10 3 / 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Рабочая валковая клеть | 1987 |

|

SU1475755A1 |

| Устройство для ротационного выдавливания | 1981 |

|

SU1034816A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Устройство для поперечной раскатки высокоточных цилиндрических оболочек | 1973 |

|

SU494216A1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Прокатный стан | 1988 |

|

SU1583196A1 |

| СТАНОК ДЛЯ СБОРКИ УЗЛОВ | 1972 |

|

SU427827A1 |

| ФОН! ЗНШЕРТОВ | 1973 |

|

SU406611A1 |

| Ленточно-щлифовальный станок для обработки лопаток газотурбинных двигателей | 1977 |

|

SU865624A2 |

/J & 24

Вид 6 повернуто

Фиг

25

29

(риг 5

Авторы

Даты

1974-10-15—Публикация

1972-09-15—Подача