Изобретение относится к области индукционной электротехнологии и может найти широкое применение для предварительного и сопутствующего подогрева при строительстве трубопроводов, предварительного и сопутствующего подогрева соединений узлов врезки при сварке на действующем газонефтепродуктопроводе, термообработки сварных швов, нагрева стенок резервуаров нефтегазовой отрасли, изоляции нефтепродуктопроводов, снятия поликенового покрытия с демонтированных секций нефтепродуктопроводов, а также для трубогибов.

Известна установка индукционного нагрева для термической правки корпусных конструкций (Патент России №2078662, В23К 28/00, В23К 13/00. Опубл. 10.05.1997), состоящая из источника питания, индуктора, соединительных кабелей, системы охлаждения; передвижной стойки, сочлененной с механизмом перемещения индуктора по вертикали и горизонтали в вертикальной плоскости и поворотом вокруг оси, перпендикулярной поверхности нагрева, содержащим каретку с закрепленной на ней через вертикальную ось поворотной петлей, соединяющейся через вторую вертикальную ось, снабженную пружиной, с поворотной вокруг горизонтальной оси головкой.

К недостаткам данной установки следует отнести следующие ее особенности.

1. Источник питания установки подключен к цеховой электросети, а система охлаждения - к воздушной системе цеха, делает невозможным ее использование в мобильных установках в полевых условиях.

2. Установка предназначена для тепловой правки сварных корпусных конструкций вертикального расположения и не может быть использована для термообработки труб и сварных швов, а поэтому имеет узкую функциональную возможность.

3. Наибольшего использования электромагнитной энергии можно достичь лишь в том случае, когда коэффициент мощности индуктора будет равен единице.

Обычно индуктивная составляющая системы индуктор-нагреваемое тело много больше активного сопротивления и коэффициент ее мощности составляет величину, порядка (0,05…1,0). Непосредственное подключение такой, в сильной степени реактивной, нагрузки к высокочастотному источнику питания неизбежно вызовет его перегрузку по току и напряжению. Для предотвращения перегрузок источника необходимо обеспечить компенсацию реактивной составляющей системы индуктор-нагреваемое тело, что достигается путем применения конденсатора (компенсирующей батареи конденсатора), подключаемого параллельно индуктору.

В данной установке конденсатор отсутствует, а значит, отсутствует и компенсация реактивной мощности системы индуктор-нагреваемое тело, что снижает КПД установки и надежность ее работы (из-за перегрузок по току и напряжению).

Известна индукционная установка (Корольков П.М. Термическая обработка сварных соединений. 3-е издание, переработанное и дополненное. - К.: «Экотехнология», 2006. - С.47-51), состоящая из машинного генератора, шкафа запуска, постового устройства, в состав которого входит конденсатор (компенсирующая батарея конденсаторов), совместно с индуктором образующий нагрузочный колебательный контур; пульта управления с автоматическим регистрирующим потенциометром, который с помощью термоэлектрического преобразователя осуществляет температурный контроль цикла термообработки.

К недостаткам установки следует отнести следующее.

1. Машинный генератор должен устанавливаться в машинном зале с подъемными устройствами для проведения монтажных и ремонтных работ.

Силовое питание и его охлаждение осуществляется от цеховой электросети и централизованной системы водоснабжения.

Он имеет повышенные массогабаритные показатели (например, ППЧВ-250-2,4: масса - 4360 кг, габариты - 1870×1062 мм), повышенный расход воды - 3,6 м3/ч и не может эксплуатироваться в неотапливаемом помещении, где возможно замерзание воды.

Таким образом, машинный генератор может эксплуатироваться только в стационарных условиях, исключая возможность его использования в мобильном варианте, а поэтому индукционная установка с машинным генератором имеет ограниченные функциональные возможности.

2. В машинных генераторах часто выходят из строя опорные подшипники, что снижает надежность их работы, а значит, и индукционных установок, в состав которых они входят.

3. Индукционные установки с машинными генераторами имеют пониженный КПД (70-75%) по сравнению с тиристорными преобразователями (90-94%) (Установки индукционного нагрева: Учебное пособие для вузов. / А.Е.Слухоцкий, В.С.Немков, Н.А.Павлов, А.В.Бамунэр; Под ред. А.Е.Слухоцкого. - Л.: Энергоиздат. Ленингр. Отд-ние, 1981. С. - 168, 169).

Известна мобильная индукционная установка, образованная крытой платформой, установленной на шасси автомобиля, выбранная в качестве прототипа заявляемого изобретения (Корольков П.М. Термическая обработка сварных соединений. 3-е издание, переработанное и дополненное. - К.: «Экотехнология», 2006. - С.51-54), состоящая из тиристорного преобразователя с блоком управления и защиты, к выходу которого подключена первичная обмотка высокочастотного трансформатора, а к вторичной - гибкий индуктор; конденсатора, автоматического регистрирующего потенциометра с термоэлектрическими преобразователями, установленными на место термообработки изделия; дизель-генератора, подключенного к входным зажимам тиристорного преобразователя, и системы охлаждения, при этом конденсатор подключен параллельно вторичной обмотке высокочастотного трансформатора.

Недостатки:

1. Подключение конденсатора (компенсирующей батареи конденсаторов) параллельно вторичной обмотке высокочастотного трансформатора в индукционной установке используется крайне редко по сравнению с его подключением параллельно первичной обмотке из-за следующих трудностей, возникающих в процессе наладки установок:

- конденсаторы для индукционных установок и тиристорных преобразователей частоты выпускаются на стандартные напряжения 500, 800, 1000 В. Поэтому, подключая их к первичной обмотке высокочастотного трансформатора, питаемого от стандартного выходного напряжения преобразователя 500, 800, 1000 В, появляется возможность их эксплуатации на номинальном напряжении. А при согласовании параметров нагрузочного колебательного контура с параметрами преобразователя достаточно будет оперировать только коэффициентом трансформации высокочастотного трансформатора;

- если же в нагрузочном колебательном контуре используется понижающий высокочастотный трансформатор, к вторичной обмотке которого подключен конденсатор и индуктор, то конденсатор будет недоиспользован по напряжению, а если - повышающий, то может потребоваться несколько параллельных групп последовательно соединенных конденсаторов, которые обеспечивали бы их работу на повышенном напряжении вторичной обмотки. А это в свою очередь повышает массогабаритные показатели установки. В ходе же согласования придется оперировать не только коэффициентом трансформации высокочастотного трансформатора, но и емкостью конденсатора, что значительно усложняет процесс наладки всей установки;

- в контуре конденсатор-индуктор протекают большие контурные токи, что потребует для их подключения мощных кабелей и как результат - дополнительные потери и снижение КПД установки.

2. В установке отсутствует автономная система охлаждения с элементами управления и контроля температуры, давления и уровня охлаждающей жидкости, что значительно ограничивает функциональные возможности и снижает надежность ее работы.

Задачей, на решение которой направлено заявляемое изобретение, является повышение надежности работы и расширение функциональных возможностей мобильной индукционной установки.

Задача решается тем, что в мобильной индукционной установке, образованной крытой платформой, установленной на шасси автомобиля, состоящей из тиристорного преобразователя с блоком управления и защиты, к выходу которого подключена первичная обмотка высокочастотного трансформатора, а к вторичной - гибкий индуктор; конденсатора; автоматического регистрирующего потенциометра с термоэлектрическими преобразователями, установленными на место термообработки изделия; дизель-генератора, подключенного к входным зажимам тиристорного преобразователя, и системы охлаждения, конденсатор подключен параллельно первичной обмотке высокочастотного трансформатора и в состав установки введен регистратор температуры, к которому подключен один из термоэлектрических преобразователей, а система охлаждения выполнена автономной и снабжена блоком контроля охлаждения; насосом, на выходе которого установлены датчики контроля температуры и давления охлаждающей жидкости; драйкуллером с вентиляторами, температура охлаждающей жидкости на выходе которого контролируется датчиком температуры; двумя напорными коллекторами с датчиками давления на входе каждого, к одному из которых подключена напорная система охлаждения тиристорного преобразователя, конденсатора и высокочастотного трансформатора, а к другому - гибкого индуктора; двумя баками с охлаждающей жидкостью, гидравлически объединенными между собой трубой, причем один из баков - напорный, имеющий датчик уровня охлаждающей жидкости, связан с входом насоса, а другой - сливной, связан со сливными системами охлаждения тиристорного преобразователя, конденсатора, высокочастотного трансформатора и индуктора; при этом электрические выводы датчиков контроля температуры, давления и уровня охлаждающей жидкости подключены к входам блока контроля охлаждения, выходы которого подключены к вентиляторам драйкуллера, насосу и автоматическому регистрирующему потенциометру, а выход последнего связан с блоком управления и защиты тиристорного преобразователя.

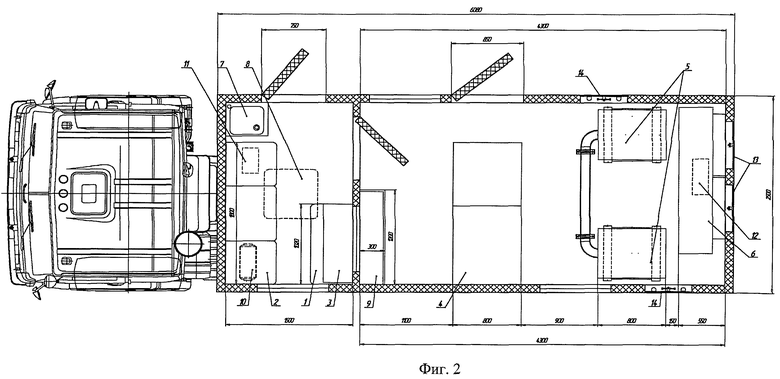

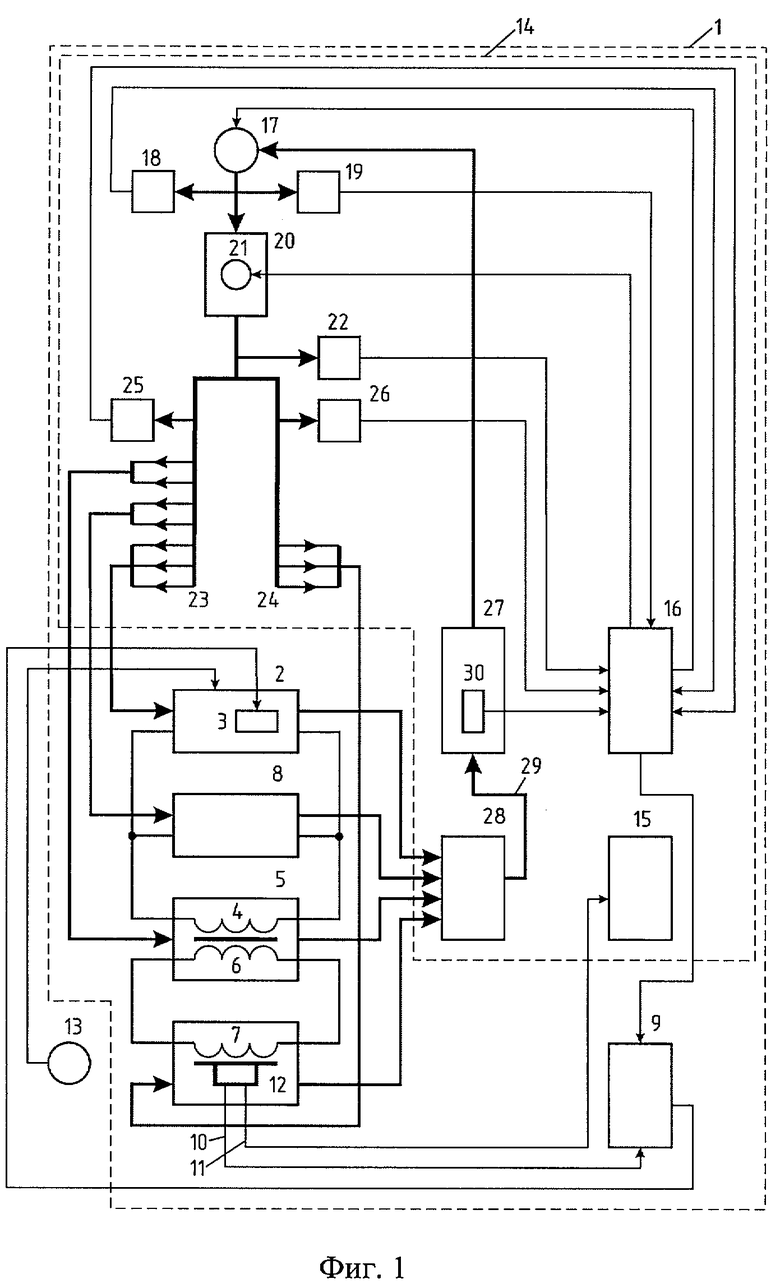

Сущность изобретения поясняется фиг.1-3: фиг.1 - функциональная схема мобильной индукционной установки (толстыми линиями изображена система охлаждения); фиг.2 - реальное размещение оборудования мобильной индукционной установки, включая автоматизированное рабочее место оператора-термиста; фиг.3 - промышленный образец мобильной индукционной установки.

Мобильная индукционная установка, образованная крытой платформой, установленной на шасси автомобиля 1, состоит из тиристорного преобразователя 2 с блоком управления и защиты 3, к выходу которого подключена первичная обмотка 4 высокочастотного трансформатора 5, а к вторичной - гибкий индуктор 7; конденсатора 8; автоматического регистрирующего потенциометра 9 с термоэлектрическими преобразователями 10, 11, установленными на место термообработки изделия 12; дизель-генератора 13, подключенного к входным зажимам тиристорного преобразователя 2; системы охлаждения 14; при этом конденсатор 8 подключен параллельно первичной обмотке 4 высокочастотного трансформатора 5; регистратора температуры 15, к которому подключен один 11 из термоэлектрических преобразователей 10, 11; а система охлаждения 14 выполнена автономной и снабжена блоком контроля и охлаждения 16; насосом 17, на выходе которого установлены датчики контроля температуры 18 и давления 19 охлаждающей жидкости; драйкуллером 20 с вентиляторами 21, температура охлаждающей жидкости на выходе которого контролируется датчиком температуры 22, двумя напорными коллекторами 23, 24 с датчиками давления 25, 26 на входе каждого, к одному из которых 23 подключена напорная система охлаждения тиристорного преобразователя 2, конденсатора 8 и высокочастотного трансформатора 5, а к другому 24 - гибкого индуктора 7; двумя баками с охлаждающей жидкостью 27, 28, гидравлически объединенными между собой трубой 29, причем один из баков 27 - напорный, имеющий датчик уровня 30 охлаждающей жидкости, связан с входом насоса 17, а другой 28 - сливной, связан со сливными системами охлаждения тиристорного преобразователя 2, конденсатора 8, высокочастотного трансформатора 5 и индуктора 7; при этом электрические выводы датчиков контроля температуры 18, 22, давления 19, 25, 26 и уровня 30 охлаждающей жидкости подключены к входам блока контроля и охлаждения 16, выходы которого подключены к вентиляторам 21 драйкуллера 20, насосу 17 и автоматическому регистрирующему потенциометру 9, а выход последнего 9 связан с блоком управления и защиты 3 тиристорного преобразователя 2.

Мобильная индукционная установка работает следующим образом.

На место термообработки изделия 12 устанавливают термоэлектрические преобразователи (термопары) 10, 11 и накладывают теплоизоляцию (теплоизоляционные маты), поверх которой наматывают гибкий индуктор 7.

Запускается дизель-генератор 13 и питание 3-50 Гц, 380 В поступает на вход тиристорного преобразователя 2. При включении насоса 17 (насос 17 включается с пульта управления - на фиг.1 не показан) на преобразователь 2, конденсатор 8, высокочастотный трансформатор 5 и индуктор 7 подается охлаждающая жидкость (вода - летом и тосол - зимой). Если температура охлаждающей жидкости превышает +5°С, то по команде блока контроля и охлаждения 16 включаются вентиляторы 21 драйкуллера 20, охлаждая ее.

Включается тиристорный преобразователь 2 (с пульта управления - на фиг.1 он не показан), который является источником высокочастотного питания. Ток, протекающий через гибкий индуктор 7, наводит в изделии 12 вихревые токи, разогревающие место термообработки изделия 12. Для согласования выходного напряжения тиристорного преобразователя 2 с гибким индуктором 7, а также для гальванической развязки (тиристорного преобразователя2 с гибким индуктором 7) в установке использован высокочастотный трансформатор 5. Для компенсации реактивных токов высокочастотного трансформатора 5 и гибкого индуктора 7 параллельно первичной обмотке 4 высокочастотного трансформатора 5 подключен конденсатор 8 (компенсирующая батарея конденсаторов).

Гибкий индуктор 7, конденсатор 8 и высокочастотный трансформатор 5 образуют нагрузочный колебательный контур. При совпадении резонансной частоты этого контура с частотой тока преобразователя 2 в изделии 12 выделяется максимальная мощность, а при уменьшении частоты тока преобразователя 2 происходит снижение мощности, то есть происходит регулирование степени нагрева изделия 12 (Тиристорные преобразователи частоты. / А.К.Белкин, Т.П.Костюкова, Л.Э.Рогинская, А.А.Шуляк. - М.: Энергоатомиздат, 2000. - С.203-206).

Нагрев изделия 12 (места термообработки) в автоматическом режиме осуществляется по заданной программе (диаграмме), предварительно записанной в автоматическом регистрирующем потенциометре 9 (в состав которого входит регулятор температуры «Термодат - 14 Е2»), для каждого конкретного термообрабатываемого изделия 12. В регуляторе происходит сравнение текущей температуры изделия 12 (сигнал от термоэлектрического преобразователя 10) с расчетной, по диаграмме нагрева. В зависимости от разности температур сигнал с регулятора («Термодат - 14 Е2») автоматического регистрирующего потенциометра 9 поступает на блок управления и защиты 3 тиристорного преобразователя 2. Блок управления и защиты 3 изменяет частоту инвертирования тока преобразователя 2, регулируя тем самым температуру нагрева изделия 12, или отключает преобразователь 2, если эта температура превышает расчетную. В регулятор «Термодат - 14 Е2» можно заранее записать несколько диаграмм для различных изделий 12 и при необходимости выбрать нужную.

Регистрацию температуры в ходе всего технологического процесса термообработки (сигнал с термоэлектрического преобразователя 11) производят регистратором температуры 15 («YOKAGAWA») на бумажной ленте (при необходимости с последующим составлением протокола нагрева).

По окончании термообработки автоматический регистрирующий потенциометр («Термодат - 14 Е2») 9 выключает преобразователь 2.

При ручном режиме работы установки регулирование мощности преобразователя 2, а значит, и температуры нагрева изделия 12 осуществляется регулятором частоты выходного тока, установленным на панели управления преобразователя 2 (на фиг.1 - не показан).

Изменения давления, температуры и уровня охлаждающей жидкости в установке (датчики давления 19, 25, 26; датчики температуры 18, 22, датчик уровня 30) контролируются блоком контроля охлаждения 16 (в состав которого входит контроллер ТРМ - 138), который сигнализирует об отклонениях этих параметров от допустимых значений, а также выдает команды на включение и отключение вентиляторов 21 драйкуллера 20 и отключение насоса 17 в аварийных ситуациях.

При возникновении аварийных режимов в самом преобразователе 2 происходит автоматическое его отключение.

В предлагаемом техническом решении в нагрузочном колебательном контуре конденсатор подключен к первичной обмотке высокочастотного трансформатора, тогда как в прототипе он подключен к вторичной обмотке.

Подключение конденсатора к первичной обмотке высокочастотного трансформатора более предпочтительно, что оправдано следующими соображениями.

1. Конденсаторы для индукционных установок и тиристорных преобразователей частоты выпускаются на стандартные напряжения 500, 800, 1000 В. Поэтому, подключая их к первичной обмотке высокочастотного трансформатора, питаемого от стандартного выходного напряжения преобразователя 500, 800, 1000 В, появляется возможность их эксплуатации на номинальном напряжении. А при согласовании параметров нагрузочного колебательного контура с параметрами преобразователя достаточно будет оперировать только коэффициентом трансформации высокочастотного трансформатора.

2. Если же в нагрузочном колебательном контуре используется понижающий высокочастотный трансформатор, к вторичной обмотке которого подключен конденсатор и индуктор, то конденсатор будет недоиспользован по напряжению, а если - повышающий, то может потребоваться несколько параллельных групп последовательно соединенных конденсаторов, которые обеспечивали бы их работу на повышенном напряжении вторичной обмотки. А это в свою очередь повышает массогабаритные показатели установки. В ходе же согласования придется оперировать не только коэффициентом трансформации высокочастотного трансформатора, но и емкостью конденсатора, что значительно усложняет процесс наладки всей установки.

Что же касается использования предлагаемой автономной системы охлаждения, то следует отметить, что она позволяет контролировать и регулировать следующие параметры мобильной индукционной установки:

- уровень охлаждающей жидкости;

- давление охлаждающей жидкости на входе насоса;

- давление охлаждающей жидкости на входе тиристорного преобразователя;

- температуру охлаждающей жидкости на входе и выходе драйкуллера;

- температуру нагрева изделия;

- превышение температуры в системе охлаждения преобразователя выше допустимой, что, несомненно, повышает надежность работы установки.

Использование предлагаемого технического решения позволяет также значительно повысить мощность установки (по сравнению с воздушным охлаждением) без повышения массогабаритных показателей, что расширяет номенклатуру термообрабатываемых изделий, включая термообработку трубопроводов больших диаметров и толщины, расширяя ее функциональные возможности.

Мобильная индукционная установка смонтирована на шасси автомобиля, поэтому может эксплуатироваться на трассах трубопроводов в полевых условиях, а использование в качестве охлаждающей жидкости воды - летом и тосола - зимой обеспечивает возможность ее эксплуатации в любое время года.

Кроме того, регулятор температуры «Термодат 14Е2» автоматического регистрирующего потенциометра с несколькими заранее записанными программами (диаграммами) термообработки различных изделий позволяет обеспечить оптимальное температурное поле стенок трубопроводов, соблюдая зоны равномерного нагрева, обещая большой экономический эффект.

Предлагаемое техническое решение может найти широкое применение для предварительного и сопутствующего нагрева при строительстве трубопроводов, предварительного и сопутствующего подогрева соединений узлов врезки при сварке на действующем газонефтепродуктопроводе, термообработки сварных швов, нагрева стенок резервуаров нефтегазовой отрасли, для изоляции нефтепродуктопроводов, снятия поликенового покрытия с демонтированных секций нефтепродуктопроводов, а также для трубогибов.

В настоящее время создан промышленный образец мобильной индукционной установки (фиг.2, 3). На фиг.2 показано реальное размещение оборудования, включая автоматизированное рабочее место оператора-термиста: 1 - стол с выдвижными ящиками; 2 - диван; 3 - пульт управления; 4 - тиристорный преобразователь 11114-200-2,4; 5 - баки с охлаждающей жидкостью, емкостью каждый по 265 л; 6 - драйкуллер ТУ 4864-077-40149153-05; 7 - умывальник; 8 - люк аварийного выхода; 9 - ящик под кабель; 10 - отопитель «Webasto»; 11 - инвертор 24/220 В; 12 - насос; 13 - жалюзи вытяжные; 14 - жалюзи приточные.

На фиг.3 показан промышленный образец, а в таблице приведены основные параметры мобильной индукционной установки.

Для энергообеспечения мобильной индукционной установки используется дизель-генератор ДГУ-200, который является неотъемлемой ее частью, но выполнен в виде блока-прицепа (фиг.3).

Работа промышленного образца мобильной индукционной установки опробована на наземном участке газопровода при термообработке сварных соединений магистрального газопровода, имеющего диаметр (302…1220) мм с толщиной стенки (21…70) мм.

Термообработка проводилась по режиму высокого отпуска с нагревом до температуры 515…615°С и выдержкой 1…2 ч, с последующим охлаждением, со скоростью 200°С/ч до температуры 300°С и далее под слоем теплоизоляции.

Проведенные работы показали эффективность, надежность работы и широкие возможности мобильной индукционной установки, обещая не только большой экономический, но и экологический эффект.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОЙ РАЗБОРКИ ПРЕССОВОГО СОЕДИНЕНИЯ ВАЛА С РАБОЧИМ КОЛЕСОМ РОТОРА ПАРОВОЙ ТУРБИНЫ, ИМЕЮЩИМ ЛОПАТКИ | 2008 |

|

RU2388584C2 |

| ИМПУЛЬСНАЯ СХЕМА ПРЕИМУЩЕСТВЕННО ДЛЯ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ШТАНГ БУРОВОГО ИНСТРУМЕНТА | 1992 |

|

RU2063104C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

| ИСПАРИТЕЛЬНО-КОНДЕНСАЦИОННАЯ СИСТЕМА ОХЛАЖДЕНИЯ ТОКОПРОВОДЯЩИХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) | 2012 |

|

RU2513118C2 |

| Система автоматического управления режимом варки оптического стекла в ванной печи | 1982 |

|

SU1071582A1 |

| ОДНОПОЛЯРНЫЙ НИЗКОЧАСТОТНЫЙ РЕЗОНАНСНЫЙ ПРЕОБРАЗОВАТЕЛЬ СО ЗВЕНОМ ПОВЫШЕННОЙ ЧАСТОТЫ И СПОСОБ ФОРМИРОВАНИЯ НИЗКОЧАСТОТНОГО ВЫХОДНОГО ТОКА | 2011 |

|

RU2474949C1 |

| Устройство для индукционной закалки | 1959 |

|

SU133425A1 |

| АВТОНОМНЫЙ ИНВЕРТОР | 2005 |

|

RU2280942C1 |

| Индукционная установка для нагреваМЕТАллОВ | 1979 |

|

SU851791A1 |

| СПОСОБ И УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА ЖИДКОСТЕЙ (ВАРИАНТЫ) | 2010 |

|

RU2444864C2 |

Установка может использоваться для нагрева при строительстве трубопроводов, подогрева соединений узлов врезки при сварке на действующем газонефтепродуктопроводе, термообработки сварных швов, нагрева стенок резервуаров нефтегазовой отрасли, изоляции нефтепродуктопроводов, снятия поликенового покрытия с демонтированных секций нефтепродуктопроводов, а также для трубогибов. Техническим результатом является повышение надежности работы и расширение функциональных возможностей установки. В установке, образованной крытой платформой, установленной на шасси автомобиля, конденсатор подключен параллельно первичной обмотке высокочастотного трансформатора и в состав установки введен регистратор температуры, к которому подключен один из термоэлектрических преобразователей, а система охлаждения выполнена автономной и снабжена блоком контроля охлаждения; насосом, на выходе которого установлены датчики контроля температуры и давления охлаждающей жидкости; драйкуллером с вентиляторами, температура охлаждающей жидкости на выходе которого контролируется датчиком температуры; двумя напорными коллекторами с датчиками давления на входе каждого, к которым подключены напорные системы охлаждения элементов устройства, а электрические выводы датчиков контроля температуры, давления и уровня охлаждающей жидкости подключены к входам блока контроля охлаждения, выходы которого подключены к вентиляторам драйкуллера, насосу и автоматическому регистрирующему потенциометру, а выход последнего связан с блоком управления и защиты тиристорного преобразователя. 3 ил., 1 табл.

Мобильная индукционная установка, образованная крытой платформой, установленной на шасси автомобиля, состоящая из тиристорного преобразователя с блоком управления и защиты, к выходу которого подключена первичная обмотка высокочастотного трансформатора, а к вторичной - гибкий индуктор; конденсатора; автоматического регистрирующего потенциометра с термоэлектрическими преобразователями, установленными на место термообработки изделия; дизель-генератора, подключенного к входным зажимам тиристорного преобразователя, и системы охлаждения, отличающаяся тем, что конденсатор подключен параллельно первичной обмотке высокочастотного трансформатора и в состав установки введен регистратор температуры, к которому подключен один из термоэлектрических преобразователей, а система охлаждения выполнена автономной и снабжена блоком контроля охлаждения; насосом, на выходе которого установлены датчики контроля температуры и давления охлаждающей жидкости; драйкуллером с вентиляторами, температура охлаждающей жидкости на выходе которого контролируется датчиком температуры; двумя напорными коллекторами с датчиками давления на входе каждого, к одному из которых подключена напорная система охлаждения тиристорного преобразователя, конденсатора и высокочастотного трансформатора, а к другому - гибкого индуктора; двумя баками с охлаждающей жидкостью, гидравлически объединенные между собой трубой, причем один из баков - напорный, имеющий датчик уровня охлаждающей жидкости, связан с входом насоса, а другой -сливной, связан со сливными системами охлаждения тиристорного преобразователя, конденсатора, высокочастотного трансформатора и индуктора, при этом электрические выводы датчиков контроля температуры, давления и уровня охлаждающей жидкости подключены к входам блока контроля охлаждения, выходы которого подключены к вентиляторам драйкуллера, насосу и автоматическому регистрирующему потенциометру, а выход последнего связан с блоком управления и защиты тиристорного преобразователя.

| КОРОЛЬКОВ Е.М | |||

| Термическая обработка сварных соединений | |||

| - Киев: Экотехнология, 2006, с.51-54 | |||

| Крысоловка | 1921 |

|

SU1333A1 |

| Способ образования на волокнистых материалах нерастворимых азокрасителей | 1935 |

|

SU48140A1 |

| УСТРОЙСТВО ДЛЯ ОБУЧЕНИЯ И КОНТРОЛЯ ЗНАНИЙ УЧАЩИХСЯ «ГСХИ-3» | 1972 |

|

SU424220A1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ МЕТАЛЛА С КАТОДНОЙ ПЛАСТИНЫ | 2010 |

|

RU2520819C2 |

Авторы

Даты

2010-09-27—Публикация

2009-10-22—Подача