УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ

Изобретение относится к области термической обработки сварных соединений, например, длинномерных рельсов и бесстыковых плетей, и может быть использовано для устранения зональной структурной неоднородности после сварки на железнодорожном, городском и промышленном транспорте в условиях рельсосварочного предприятия (РСП), а также в путевых условиях.

Эффективный путь устранения зональной структурной неоднородности металла (дефектов) в области сварного соединения при сварке рельсов обычной, повышенной и высокой прочности является дифференцированная термическая обработка, заключающаяся в упрочнении головки стыка с повторного перекристаллизационного индукционного нагрева всего его сечения с последующим охлаждением головки рельса в зоне сварного стыка и нормализацией подошвы и шейки рельса. В результате такой операции восстанавливается твердость металла головки до уровня основного металла. Вследствие получения мелкозернистой перлитной структуры металла в шейке и подошве сварного соединения при нормализации индукционным нагревом возрастает усталостная и хрупкая прочность.

Известна индукционная установка для термической обработки сварных стыков рельсов в стационарных технологических условиях ИТТЗ-250/2.4 (ТО 90.3000.00.000, ЗАО «Царскосельский завод-София»), предусматривающая индукционный нагрев всего сечения рельса в зоне сварного стыка и последующее охлаждение воздушно-водяной смесью головки рельса. Шейка и подошва рельса подвергается нормализации (охлаждению на воздухе).

Эта установка включает в себя тиристорный преобразователь частоты мощностью 250 кВт, формирующий ток частотой 2.4 кГц, трансформаторный и конденсаторный блоки, термообрабатывающий модуль - индуктор и закалочное устройство, представляющее собой систему форсунок для подачи воздушно-водяной смеси.

Недостатками применяемых в РСП индукционных установок типа ИТТЗ-250/2.4 являются громоздкость электрооборудования, большой расход электроэнергии (потребляемая мощность установки от сети составляет 300 кВт); для эффективного охлаждения трансформаторного блока, индукторов и токопреобразователя частоты нужна дистиллированная вода с отдельными накопителями и подающими гидросистемами из нержавеющих сплавов; форсунки воздушно-водяного распылителя для закалки головки стыка часто засоряются, что приводит к образованию неблагоприятных закалочных структур на поверхности катания.

Известна установка термической обработки сварных стыков рельсов в стационарных технологических условиях по полезной модели РФ №59058, которая содержит термообрабатывающий модуль, состоящий из индукторного узла, образованного двумя одинаковыми электрически связанными индукторами, обеспечивающими при сведении необходимое прилегание к поверхности рельса в зоне термической обработки сварного стыка, блока согласования, образующего с индукторным узлом резонансный контур, закалочного устройства, приводов вертикального и горизонтального перемещения индукторного узла и закалочного устройства, а также блока управления технологическим процессом, в которой указанный термообрабатывающий модуль установлен на одной из арок рамы арочной конструкции, на других арках которой установлены блок управления и блок согласования, связанный с индукторами посредством гибких шин.

Спрейер связан с устройством подачи закалочной среды посредством электрического пневмоклапана, связанного с блоком управления, а в качестве закалочной среды используется сжатый воздух. Использование в качестве закалочной среды сжатого воздуха, обеспечивает более равномерное и стабильное распределение твердости поверхности катания в зоне сварного соединения, чем при закалке воздушно-водяной смесью, что обусловлено более стабильной работой воздушного закалочного устройства.

Недостатком является низкая точность достижения необходимой мелкодисперсной перлитной структуры, поскольку процесс закалки контролируется только по времени. В связи с этим существует вероятность возникновения процесса среднего самоотпуска, что приводит к снижению твердости сварного стыка.

Известна также установка термической обработки сварных стыков рельсов в стационарных технологических условиях по полезной модели РФ №131724, содержащая термообрабатывающий модуль, состоящий из индукторного узла, образованного двумя одинаковыми электрически связанными индукторами, обеспечивающими при сведении необходимое прилегание к поверхности рельса в зоне термической обработки сварного стыка, блока согласования, образующего с индукторным узлом резонансный контур, закалочного устройства, приводов вертикального и горизонтального перемещения индукторного узла и закалочного устройства, а также блока управления технологическим процессом.

Спрейер связан с устройством подачи закалочной среды посредством электрического пневмоклапана, связанного с блоком управления, а в качестве закалочной среды используется сжатый воздух.

Недостаток указанной установки связан с тем, что во время процесса закалки контроль подачи закалочной среды к сварному стыку производится путем измерения давления в воздухоподводящей магистрали. Если давление ниже допустимого уровня, то появляется сообщение о неисправности магистрали. Т.е. устройство не позволяет оценить количество поданной закалочной среды. Уменьшение внутреннего диаметра магистрали приводит к увеличению давления и снижению расхода сжатого воздуха, вследствие чего сварной стык не успевает остыть до необходимой температуры за заданное время. При этом может не образоваться необходимая мелкозернистая перлитная структура. Кроме того, существует вероятность возникновения процесса среднего самоотпуска, что приводит к снижению полученной твердости сварного стыка, после термообработки, и ведет к быстрому разрушению сварного соединения.

Задачами заявляемого изобретения являются:

• Повышение уровня физико-механических свойств и увеличение эксплуатационной стойкости рельса.

• Исключение вероятности недозакаленной или перезакаленной структуры металла сварного стыка.

• Обеспечение прямолинейности рельса в зоне сварного стыка.

• Возможность термообработки рельсов из различных марок рельсовых сталей.

Установка для термической обработки сварных стыков рельсов, содержит блок управления процессом термической обработки на базе промышленного компьютера с записанной программой нагрева, индукционный модуль нагрева, датчик контроля температуры нагрева в виде инфракрасного пирометра, установленный в зоне нагрева, и закалочное устройство в виде спрейера, соединенного с устройством подачи закалочной среды с датчиком давления, и приводы перемещения индуктора и закалочного устройства. Для достижения поставленных задач в спрейере установлен датчик контроля текущей температуры сварного стыка рельса во время закалки, который соединен с упомянутым блоком управления, а устройство подачи закалочной среды выполнено в виде электронной заслонки, с возможностью управления посредством упомянутого блока управления по сигналам датчика контроля текущей температуры сварного стыка рельса во время закалки, при этом на спрейере установлены отсекатели для предотвращения закалки шейки и подошвы рельса.

Кроме того, на входе электронной заслонки установлен датчик расхода охлаждающей среды, измеряющий расход закалочной среды во время подачи охлаждающей среды, соединенный с упомянутым блоком управления, при этом на входе датчика расхода установлен воздушный фильтр для осушки охлаждающей среды.

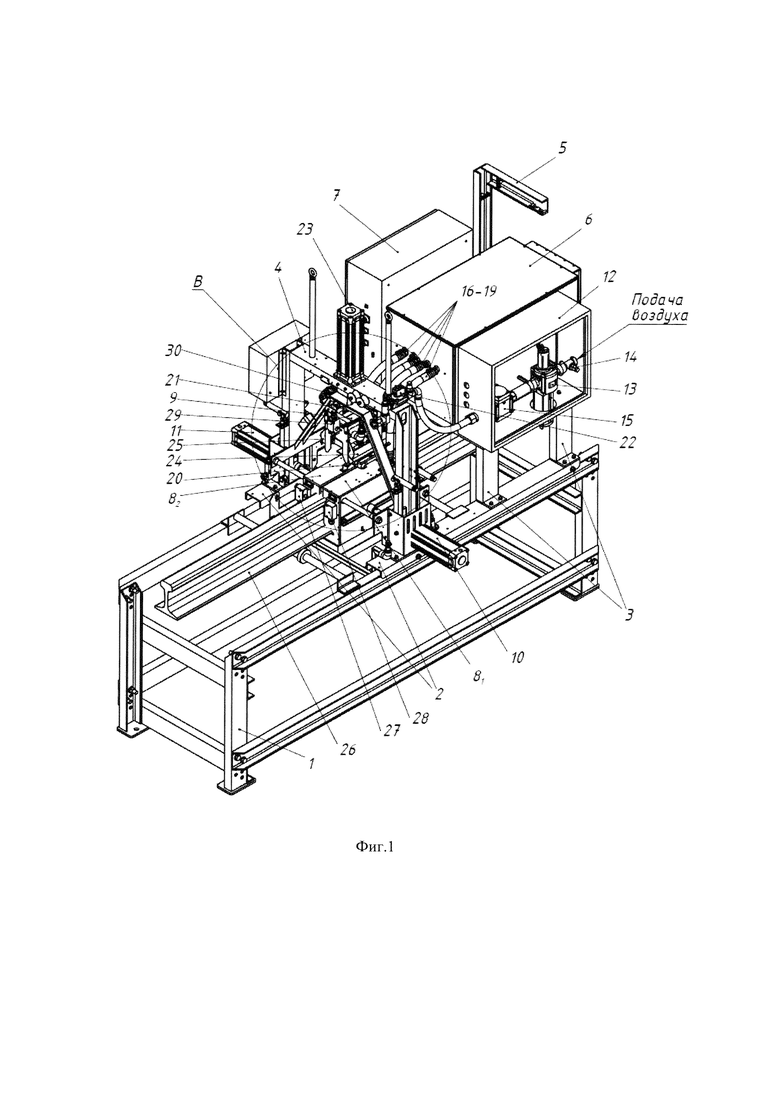

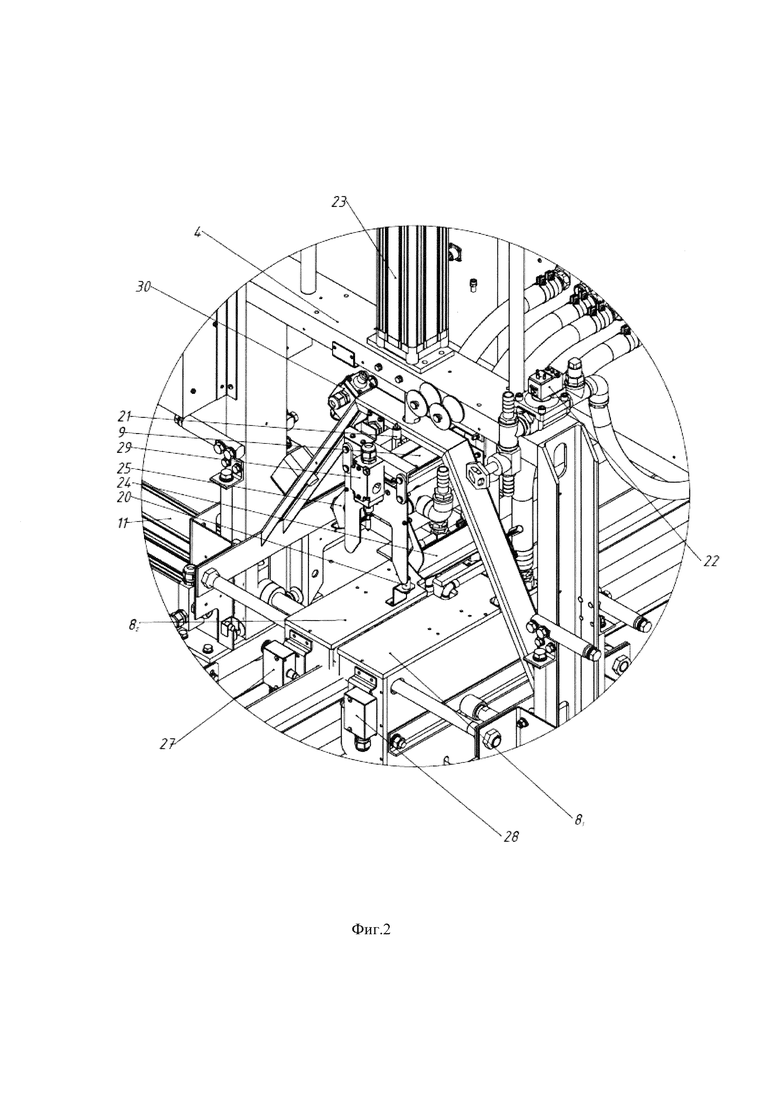

Далее сущность изобретения поясняется на примере установки для термообработки рельсов в условиях рельсосваросного предприятия с помощью фиг. 1, на которой показан общий вид установки со стороны блока контроля закалочной среды, а на фиг. 2 увеличенная область зоны нагрева и охлаждения.

Установка состоит из станины 1, на которой с помощью швеллеров 2 установлена несущая рама арочной конструкции, на арках 3 и 4 которой расположены основные блоки установки. К станине 1 также прикреплен кронштейн 5 для силового и информационного кабеля. На арках 3 располагаются согласующий блок 6, состоящий из согласующего трансформатора и блока резонансных конденсаторов, блок управления технологическим процессом 7, включающий в себя промышленный компьютер с органами управления нагревом, охлаждением и перемещением секций индуктора 8 и спрейера 9, и с экраном для визуализации параметров нагрева, охлаждения и перемещения секций индукторов и спрейера, в который заложена программа нагрева и охлаждения сварного стыка. Индуктор 8 в указанной установке состоит из двух секций 81, 82, охватывающих с двух сторон сварной стык соответствующей плети. Каждая из упомянутых секций 81, 82 выполнена по форме, близкой к профилю рельса и установлена на пневмоприводе 10 и 11, соответственно. Данная конфигурация обеспечила подвод каждой секции индуктора к рельсу с минимально возможным зазором в зависимости от расположения соответствующей плети, обеспечивая более высокую эффективность нагрева.

На арке 4 расположен термообрабатывающий модуль, включающий в себя две раздвижные секции индуктора 81 и 82, электрически соединенные между собой в последовательную цепь с помощью водоохлаждаемых электрических шлангов 16-19, инфракрасный пирометр 20, контролирующий температуру сварного соединения во время нагрева, и закалочное устройство, представляющее собой спрейер 9, в котором установлен датчик контроля текущей температуры сварного стыка рельса во время закалки, например, в виде инфракрасного пирометра 21. Электронная заслонка 22 связана с блоком управления 7 для контроля скорости охлаждения.

Блок контроля закалочной среды 12 содержит воздушный фильтр 13, предназначенный для осушки закалочной среды во время закалки с целью исключения влияния жидкости, содержащейся в закалочной среде, на структуру металла, датчика давления 14 и расходомера 15 измеряющего расход воздуха в закалочном блоке.

На верхней перемычке арки 4 закреплен вертикальный пневмопривод 23 для подъема секций индуктора 81 и 82 и спрейера 9 в вертикальной плоскости, а также пневмоприводы 10 и 11 для подвода секций индуктора 81 и 82 к сварному стыку. Отсекатели 24-25, установленные на спрейре 9, отсекают поток охлаждающего воздуха от шейки и подошвы рельса 26. Концевые выключатели 27 и 28 контролируют подвод секций индукторов 81 и 82 к нагреваемому сварному стыку. Концевые выключатели 30 и 31 контролирует перемещение спрейера относительно головки рельса 26.

Программное обеспечение позволяет производить, нагрев в «Автоматическом» и «Ручном» режимах.

Ручной режим работы предназначен для проведения пуско-наладочных работ установки и для завершения процесса нагрева, если по какой-либо причине невозможно использование автоматического режима. В данном режиме управление процессом нагрева осуществляется непосредственно оператором. В этом режиме установка будет греть с заданной оператором мощностью.

В автоматическом режиме работы управление процессом нагрева осуществляется оператором частично. Оператор задает параметры нагрева и охлаждения сварного стыка и с помощью программного обеспечения осуществляет сведение секций индуктора к сварному стыку, запускает процесс нагрева и затем охлаждения. При возникновении аварийных ситуаций или недопустимости того или иного действия в процессе управления на экране компьютера будет выдано соответствующее информационное сообщение.

Заявляемая установка работает следующим образом:

После полной остановки рельсовой плети 26 термообрабатывающий модуль оператором вручную устанавливается на обрабатываемый сварной стык рельса с помощью роликов закрепленных на швеллерах 2. Оператор запускает программное обеспечение, в рабочем окне программы управления процессом нагрева выбирает автоматический режим работы, задает параметры термообработки сварного стыка (согласно ТУ на соответствующую категорию рельс) и нажимает кнопку «Пуск», при несоответствии какого-либо параметра требуемому значению процесс нагрева не будет запущен, и на экране появится сообщение о произошедшей ошибке. По этому сигналу программа инициирует подвод секций 81 и 82 индуктора к нагреваемому сварному стыку. Пневмоприводы 10, 11 начинают движение, и прекращают его по сигналам с концевых выключателей 27-28. Состояние концевых выключателей отображается на экране промышленного компьютера. По завершению процесса сведения индукторов программа управления нагревом включает преобразователь частоты 29, мощность необходимая для нагрева передается к индуктору 8, происходит нагрев сварного стыка до заданной температуры. Контроль температуры осуществляется с помощью инфракрасного пирометра 20, при этом на экране промышленного компьютера отображается информация о процессе нагрева (текущая температура нагрева, время нагрева).

По достижению заданной температуры нагрева блок управления 7 по программе компьютера переводит режим работы из «нагрева» в режим «выдержка» и поддерживает заданную температуру нагрева в течение определенного времени, в зависимости от категории рельса, что обеспечивает равномерный прогрев сварного стыка по всему сечению. После окончания процесса нагрева, программа инициирует отвод пневмоприводов 10, 11 и отводит секции 81 и 82 индуктора от сварного стыка.

Затем пневмопривод 23 опускает спрейер 9 на головку рельса в зоне нагрева сварного стыка и прекращает свое движение по сигналу с концевого выключателя 30. После опускания спрейера 9 открывается электронная заслонка 22, через воздушный фильтр осушки закалочного воздуха 13 закалочная среда, проходя через расходомер 15 и спрейер 9, подается в необходимом количестве, регулируемом с помощью блока контроля закалочной среды 12, включающим датчик давления 14, связанный с блоком управления 7. Инфракрасный пирометр 21 измеряет температуру сварного стыка во время закалки и передает данные на блок управления 7, по полученным данным блок управления 7 контролирует количество подаваемой закалочной среды с помощью электронной заслонки 22. Одновременно с этим расходомер 15 производит контроль расхода закалочной среды и передает данные на блок управления 7. Определенная скорость охлаждения соответствует определенному расходу закалочный среды, и в случае неверных показаний инфракрасного пирометра оценка результата закалки будет оцениваться по показаниям расходомера. В случае если инфракрасный пирометр 21 откроет электронную заслонку 22 и расход при этом будет меньше 3600 л/мин, блок управления 7 выведет на экране промышленного компьютера информацию об ошибке (некорректной работе) процесса закалки.

По окончании закалки вновь включается пневмопривод 23 и поднимает спрейер 9, после остановки пневмопривода 23 по сигналу концевого выключателя 31 устройство готово к следующему циклу термообработки сварного стыка.

Использование предлагаемой установки для термической обработки сварных стыков рельсов позволяет:

• Управлять отдельно нагревательным и закалочным устройствами по программно-заданному режиму.

• Управлять режимом нагрева сварного стыка рельсов по показаниям инфракрасного пирометра.

• Осуществлять основной нагрев до заданной температуры (согласно ТУ на соответствующую категорию рельс).

• Осуществлять выдержку в течение 90 секунд путем поддержания заданной температуры нагрева сразу после ее достижения.

• Осуществлять термическую обработку сварных стыков рельсов из углеродистых нелегированных и легированных сталей.

• Изменять скорость охлаждения в процессе термообработки по показаниям инфракрасного пирометра, влияя на глубину прокаливания, дисперсность структуры и физико-механические свойства

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ индукционного термического упрочнения остряков стрелочных переводов и установка для его осуществления | 2022 |

|

RU2794329C1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| Способ изготовления рельсовых плетей и комплекс для осуществления способа | 2017 |

|

RU2681046C1 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2008 |

|

RU2371535C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОСТРЯКОВЫХ И РАМНЫХ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2135607C1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ СВАРНЫХ СТЫКОВ, НАПРИМЕР, ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2001 |

|

RU2200764C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ РЕЛЬСОВ | 2006 |

|

RU2309185C1 |

| РЕЛЬСОСВАРОЧНЫЙ И ТЕРМООБРАБАТЫВАЮЩИЙ КОМПЛЕКС | 2012 |

|

RU2521071C1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

Изобретение относится к области термической обработки сварных соединений, например, длинномерных рельсов и бесстыковых плетей. Установка для термической обработки сварных стыков рельсов содержит блок управления процессом термической обработки на базе промышленного компьютера с записанной программой нагрева, индукционный модуль нагрева, датчик контроля температуры нагрева в виде инфракрасного пирометра, установленный в зоне нагрева, и закалочное устройство в виде спрейера, соединенного с устройством подачи закалочной среды с датчиком давления, и приводы перемещения индуктора и закалочного устройства. В спрейере установлен датчик контроля текущей температуры сварного стыка рельса во время закалки, который соединен с упомянутым блоком управления, а устройство подачи закалочной среды выполнено в виде электронной заслонки с возможностью управления посредством упомянутого блока управления по сигналам датчика контроля текущей температуры сварного стыка рельса во время закалки. На спрейере установлены отсекатели для предотвращения закалки шейки и подошвы рельса. Техническим результатом изобретения является повышение уровня физико-механических свойств и увеличение эксплуатационной стойкости рельса, исключение вероятности недозакаленной или перезакаленной структуры металла сварного стыка, обеспечение прямолинейности рельса в зоне сварного стыка, а также возможность термообработки рельсов из различных марок рельсовых сталей. 1 з.п. ф-лы, 2 ил.

1. Установка для термической обработки сварных стыков рельсов, содержащая блок управления процессом термической обработки на базе промышленного компьютера с записанной программой нагрева, индукционный модуль нагрева, датчик контроля температуры нагрева в виде инфракрасного пирометра, установленный в зоне нагрева, и закалочное устройство в виде спрейера, соединенного с устройством подачи закалочной среды с датчиком давления, и приводы перемещения индуктора и закалочного устройства, отличающаяся тем, что в спрейере установлен датчик контроля текущей температуры сварного стыка рельса во время закалки, который соединен с упомянутым блоком управления, а устройство подачи закалочной среды выполнено в виде электронной заслонки с возможностью управления посредством упомянутого блока управления по сигналам датчика контроля текущей температуры сварного стыка рельса во время закалки, при этом на спрейере установлены отсекатели для предотвращения закалки шейки и подошвы рельса.

2. Установка по п. 1, отличающаяся тем, что на входе электронной заслонки установлен датчик расхода охлаждающей среды, соединенный с упомянутым блоком управления, при этом на входе датчика расхода установлен воздушный фильтр для осушки охлаждающей среды.

| Моталка для сворачивания горячей полосы в рулоны | 1959 |

|

SU131732A1 |

| УСТРОЙСТВО И СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ СВАРКИ РЕЛЬСА | 2010 |

|

RU2470080C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2008 |

|

RU2371535C1 |

| Прочищалка для горелок типа "Примус" | 1926 |

|

SU8368A1 |

| Пуансон для прошивки отверстий в заготовках железнодорожных колес | 1960 |

|

SU131724A1 |

| CN 102268522 A, 07.12.2011. | |||

Авторы

Даты

2019-10-31—Публикация

2018-06-18—Подача