Изобретение относится к деревопереработке, в частности к конструкциям вакуумных установок для сушки древесины, например мебельной, и может быть использовано на предприятиях переработки древесины мягких и твердых пород.

Широко известны установки для сушки древесины, содержащие непосредственно камеру с герметично закрывающейся дверью и калорифером с вентилятором, подающим нагретый воздух в полость камеры.

Недостатками таких установок является длительный процесс сушки древесины от 8 до 20 дней в зависимости от пород древесины, низкое качество сушки, связанная в капиллярах влага из древесины на таких установках удаляется очень долго, а также высокие энергозатраты.

Известна совершенная установка, при помощи которой осуществляется способ сушки строительных материалов с использованием вакуума и многократного чередования циклов нагрева с одновременной продувкой материала теплоносителем и вакуумирования. Известная установка содержит сушильную камеру, вакуумный насос, которые связаны с ресивером при помощи трубопроводов и клапанов. См. а.с. СССР №1000701, кл. F 26 В 5 /04, публ. 1981 год. В известной установке для сушки древесины в каждом цикле между нагревом и вакуумированием осуществляют адиабатическую выдержку, продолжительность которой равна продолжительности продувки. Продувку осуществляют газовоздушной смесью с температурой 160°C и влажностью 15 г/кг в течение 6 минут при атмосферном давлении. Вакуумирование проводят в течение двух минут при остаточном давлении 300 мм рт. ст.

Известно более совершенное техническое решение-прототип, которым является установка, используемая для реализации способа сушки древесины по патенту России №2056602, М. кл. F 26 В 5/04, F 26 В 3/04.

Установка содержит нагревательную сушильную вакуумную камеру, соединенную через быстродействующий клапан посредством системы вакуумных трубопроводов с ресивером и вакуумным насосом. При этом соотношение объема сушильной камеры к объему ресивера для создания вакуума необходимой глубины должно быть не менее как 1:10.

Древесину загружают в сушильную камеру, плотно закрывают и нагревают. Одновременно в ресивере вакуумным насосом создают вакуум, после чего проводят резкий сброс импульс давления в сушильной камере путем быстрого открывания быстродействующего клапана и соединения ресивера с сушильной камерой. После этого древесину в сушильной камере подвергают вакуумированию - выдержке при создавшемся вакууме в течение определенного времени. Указанные операции повторяют многократно до достижения заданной влажности древесины. Глубина заданного вакуума в процессе импульсного вакуумирования создается за счет ресивера, имеющего превышение объема по сравнению с объемом сушильной камеры. Установка позволяет реализовать способ сушки древесины, который значительно повышает производительность работ при сушке древесины по сравнению с существующими аналогами.

Однако известная установка - прототип обладает некоторыми неудовлетворительными эксплуатационными качествами. Так, использование и установка осевых вентиляторов с торцевых сторон камер не позволяет проводить равномерный обдув крупногабаритного штабеля по высоте и длине из-за низкого гидравлического напора осевых вентиляторов. Центробежные вентиляторы, обладающие более высоким гидравлическим напором, значительно ухудшают равномерность обдува, а сложные дополнительные устройства для равномерного распределения потока усложняют конструкцию камеры и занимают ее полезный объем. Указанные отрицательные эффекты плюс установка вентиляторов и отдельных сопутствующих распределительных устройств уменьшают полезный объем камеры, ограничивают ее по длине и не позволяют сушить древесину более 6-ти метров с сохранением после сушки высоких качественных характеристик готовой продукции по влажности, в которой отсутствовали бы трещины, коробление по длине и ширине древесины. Установка электродвигателей вентиляторов непосредственно в сушильной камере, кроме указанных недостатков, усложняет их обслуживание и создает условия высокой теплонапряженности, что снижает надежность их работы.

Задачей настоящего изобретения является устранение недостатков прототипа, в частности создание установки с высокими эксплуатационными свойствами в части обеспечения возможности сушки древесины неограниченной длины, диаметра с различной исходной влажностью по глубине, увеличение коэффициента загрузки сушильной камеры, снижение внутренних напряжений и остаточных деформаций.

Поставленная задача достигается тем, что установка по длине сушильной камеры снабжена рядом образованных вентиляторами, калориферами и воздуховодами секций, смонтированных снаружи сушильной камеры, причем воздуховоды откачки из сушильной камеры и подачи в сушильную камеру острого пара и образовавшейся паровоздушной смеси закольцованы через вентилятор и калорифер каждой секции в отдельности.

Калориферы нагрева подаваемой в сушильную камеру и откачиваемой из сушильной камеры паровоздушной смеси каждой секции смонтированы в потолочной части сушильной камеры.

Вентилятор каждой секции в соединении с калорифером снабжен диффузором, в полости которого выполнены асимметричные направляющие, обеспечивающие, совместно с другими секциями сушильной камеры, равномерную продувку древесины острым паром и паровоздушной смесью по всей ширине штабеля.

Каждая секция - вентилятор - диффузор - калорифер - воздуховоды сушильной камеры снабжена вертикальными, по крайней мере двумя направляющими, установленными под калориферами вдоль боковых стенок сушильной камеры, которые обеспечивают равномерную подачу и откачку насыщенной паровоздушной смеси в равных количествах по всей высоте штабеля в горизонтальном направлении и перпендикулярно расположенной в сушильной камере древесине.

Признаки того, что установка по длине сушильной камеры снабжена рядом образованных вентиляторами, калориферами и воздуховодами секций, смонтированных снаружи сушильной камеры, причем воздуховоды откачки из сушильной камеры и подачи в сушильную камеру острого пара и образовавшейся паровоздушной смеси закольцованы через вентилятор и калорифер каждой секции в отдельности, являются признаками новыми, существенными, превышающими достигнутый уровень техники, неочевидными и направлены на достижение осуществимости способа сушки и соответственно поставленной изобретением задачи. Так, наличие отдельных секций, образованных воздуховодами, калориферами, вентиляторами с наружной стороны сушильной камеры позволяют неограниченно увеличить длину сушильных камер и соответственно объем загрузки древесиной каждой сушильной камеры и тем самым многократно повысить производительность сушки древесины. Кроме того, такое сочетание новых признаков позволяет резко повысить эффективность нагрева за счет использования насыщенного пара, сушить и получать качественный пиломатериал, брус и даже круглые бревна без внутренних напряжений и остаточных деформаций.

Признаки того, что калориферы нагрева подаваемой в сушильную камеру и откачиваемой из сушильной камеры паровоздушной смеси каждой секции смонтированы в потолочной части сушильной камеры, являются признаками новыми, существенными, направленными на достижение поставленной изобретением задачи повышения эффективности сушки древесины.

Признаки того, что вентилятор каждой секции в соединении с калорифером снабжен диффузором, в полости которого выполнены асимметричные направляющие, обеспечивающие, совместно с другими секциями сушильной камеры, равномерную продувку древесины острым паром и паровоздушной смесью по всей ширине штабеля, являются признаками дополняющими, характеризующими выполнение отдельных узлов установки, необходимых для достижения поставленной изобретением задачи.

Признаки того, что каждая секция - вентилятор - диффузор -калорифер - воздуховоды сушильной камеры снабжена вертикальными, по крайней мере двумя направляющими, установленными под калориферами вдоль боковых стенок сушильной камеры, которые обеспечивают равномерную подачу и откачку насыщенной паровоздушной смеси в равных количествах по всей высоте штабеля в горизонтальном направлении и перпендикулярно расположенной в сушильной камере древесине, являются признаками существенными, необходимыми, обеспечивающими равномерную продувку, нагрев штабеля древесины насыщенной паровоздушной смесью по всей высоте штабеля без образования непрогретых или неувлажненных зон.

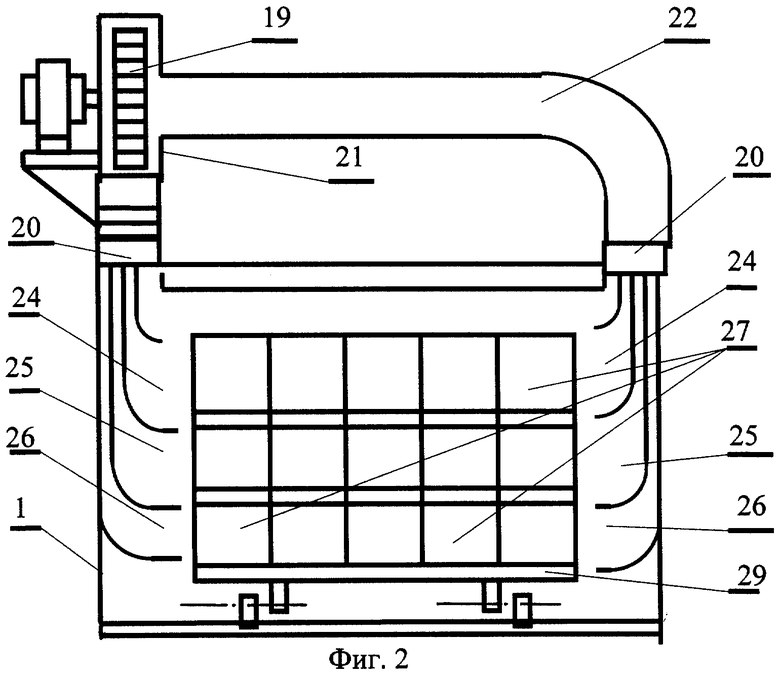

На фиг.1 схематично представлена предлагаемая установка сушки древесины.

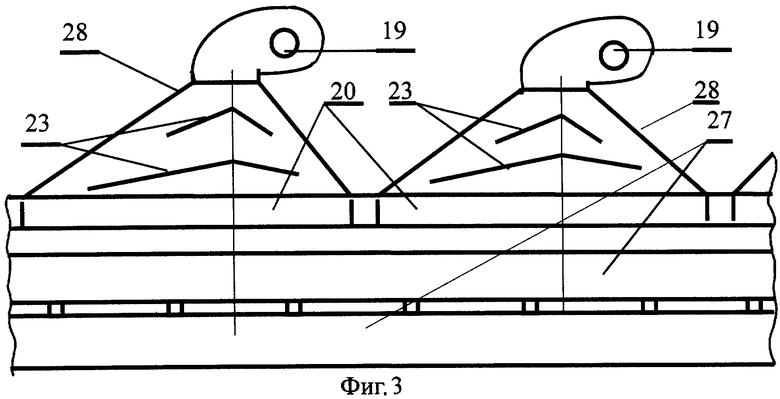

На фиг.2 представлена сушильная камера в поперечном разрезе.

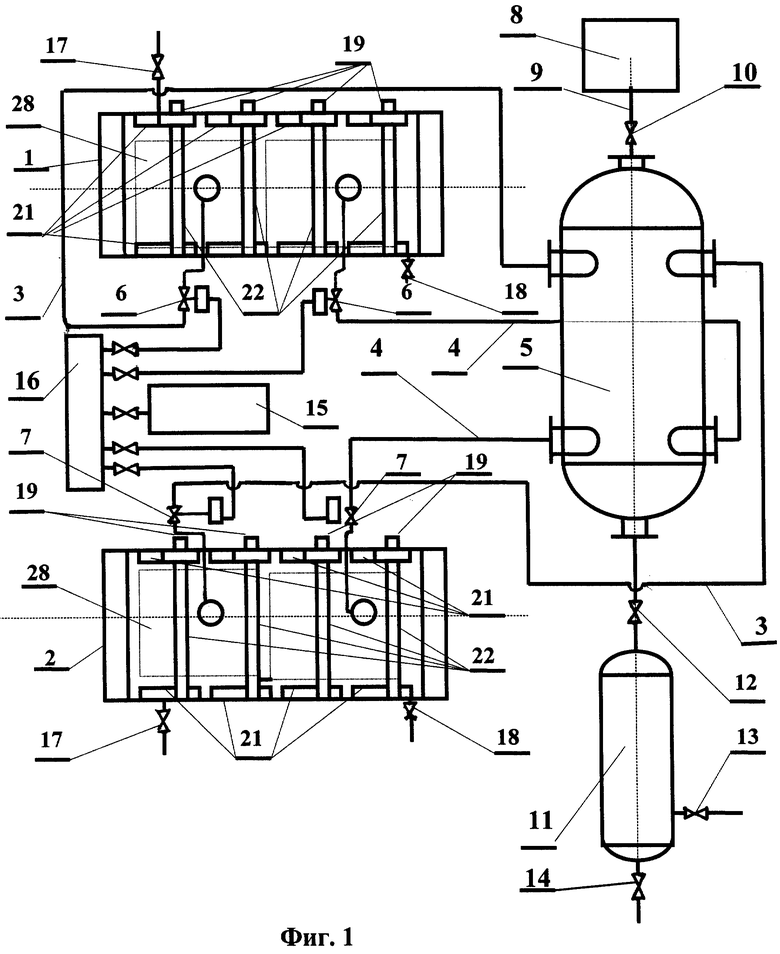

На фиг.3 - фрагмент сушильной камеры в продольном разрезе с показом диффузоров и вентиляторов.

Установка для сушки древесины состоит из двух сушильных камер 1 и 2, связанных трубопроводами 3 и 4 с ресивером 5. На трубопроводах 3 и 4 сушильных камер 1 и 2 установлены пневматические быстродействующие клапаны 6 и 7. Вакуумный насос 8 при помощи трубопровода 9 с шаровым краном 10 соединен с ресивером 5. Шлюзовая камера 11 соединена с ресивером 5 при помощи трубопровода и пневматического клапана 12. Шлюзовая камера 11 имеет пневматический клапан 13 для соединения с атмосферой и пневматический клапан 14 для слива жидкости. Компрессор 15 через пульт 16 обеспечивает систему управления клапанами сжатым воздухом. Каждая сушильная камера 1 и 2 имеет кран 17 для соединения внутреннего объема сушильных камер с атмосферой и подачи острого пара в сушильную камеру и кран 18 для слива жидкости из сушильных камер 1 и 2. На наружной поверхности сушильных камер смонтированы быстродействующие пневматические клапаны 6 и 7, вентиляторы 19 с калориферами 20 и воздуховодами подачи 21 и откачки 22 образовавшейся паровоздушной смеси. Система распределения воздушного потока внутри камер, состоящая из двух, по крайней мере, асимметричных (с плечами различной длины) распределителей 23 и направляющих 24, 25, 26, установленных вдоль продольных боковых стенок сушильной камеры, обеспечивает оптимальную зону обдува и нагрева древесины 27 по длине и высоте штабеля. Между вентиляторами 19 и калориферами 20 смонтированы диффузоры 28, в которых и размещены асимметричные распределители 23. Древесина 27 уложена послойно в штабель на тележке 29.

Предлагаемая установка работает следующим образом.

Подготовка установки к работе. Древесина 27, предназначенная для сушки, укладывается штабелем на выдвигаемые из сушильных камер тележки 29, которые вместе с древесиной закатываются после загрузки внутрь каждой сушильной камеры 1 и 2. Камеры 1 и 2 в загруженном состоянии холодные, двери и быстродействующие клапаны 6, 7 и краны 18 герметично закрыты.

Включением вакуумного насоса 8 при открытом клапане 10 в ресивере 5 начинает создаваться вакуум до 1-10 мм рт. ст. В сушильную камеру через клапан 17 подается острый пар для подогрева древесины до температуры 30-35°C. Одновременно с вакуумным насосом 8 включаются компрессор 15 и каждый из вентиляторов 19 и калориферов 20 одной из сушильных камер, например сушильной камеры 1, и производится набор давления в ресивере компрессора до 5-6 атм, и равномерный нагрев древесины по всей длине штабеля до температуры 40-95°C в зависимости от вида древесины. Каждая пара вентилятор-калорифер производит нагрев древесины посекционно при помощи воздуховодов подачи острого пара и в дальнейшем насыщенной паровоздушной смеси и отбора паровоздушной смеси, образовавшейся в процессе нагрева древесины, при помощи воздуховода 22. Нагрев древесины во второй сушильной камере и проведение последующих операций сушки осуществляются с интервалом в 30 минут.

После достижения заданной температуры древесины в первой сушильной камере 1 через пульт управления 16 открывают быстродействующие пневмоклапаны 6, соединяющие ресивер 5 с сушильной камерой 1. При резком воздействии вакуума на древесину температура последнего уменьшается на 15-30°C в зависимости от первоначальной температуры древесины. При этом свободная влага начинает выходить из древесины в виде жидкости и скапливается в сборнике 11. Выдержку древесины под создавшимся вакуумом делают в течение 15-30 минут, после чего быстродействующие пневмоклапаны 6 закрывают, отсоединив тем самым сушильную камеру от ресивера. После закрытия быстродействующих пнекмоклапанов 6 в ресивере вновь начинают создавать прежний уровень вакуума в 1-40 мм рт. ст., а в сушильной камере древесину выдерживают при остаточном вакууме в течение 15-60 минут, постоянно подогревая древесину до температуры в 80 - 98°C. Затем вышеописанные операции с древесиной в сушильной камере 1 повторяют несколько раз до остаточной влажности 18-32% в зависимости от структуры древесины.

После удаления свободной влаги приступают к удалению связанной.

Для этого вновь проводят нагрев древесины при закрытом кране 17 и быстродействующем клапане 6 до температуры 80-110°C. За время нагрева в ресивере 5 вновь создается вакуум в 1-40 мм. рт. ст. После достижения указанных параметров температуры и вакуума приступают к вакуумному воздействию на древесину. Для этого за время 0,1-0,5 сек с помощью быстродействующего клапана 6 производят соединение сушильной камеры 1 с ресивером 5, после чего за время 0,5-5 сек производят сброс давления в сушильной камере 1 до давления ниже равновесного давления насыщенного пара для данной температуры при открытых клапанах 6 и делают выдержку в создавшемся вакууме в течение 15 минут. Время выдержки под вакуумом определяется скоростью понижения температуры древесины, причем это время для различных пород древесины различно. Указанное время в 15 минут определено для древесины из сосны, в частности для доски с размерами 50×200×6000 мм. После вакуумирования сушильную камеру отсоединяют от ресивера и производят нагрев при остаточном вакууме насыщенным паром влаги древесины до температуры 80-98°C. При сушке твердых пород древесины - дуба, бука время выдержки в вакууме и при остаточном давлении возрастает с 15 до 30 минут, а общее время сушки с 10 часов до 136 часов от начальной влажности 55% до конечной 10%.

При сушке толстого бруса или круглых бревен, когда в результате естественного процесса сушки, влажность в верхних слоях становится меньше влажности свежеспиленного дерева, т.е. меньше, чем в сердцевине, через клапан 17 и распределительную решетку внутри камеры производят подачу острого пара и нагревают древесину за счет конденсации пара на 15-20°C, при этом влажность древесины на поверхности становится равной влажности в сердцевине. В дальнейшем указанные циклы, включающие вышеперечисленные операции, повторяют до достижения необходимой влажности древесины.

При сушке твердых пород древесины для удаления связанной влаги, требующей большей выдержки под вакуумом, используют масляный вакуумный насос вместо водокольцевого насоса.

Через каждые два-три цикла сушки из шлюзовой камеры 11 производят удаление жидкости, для чего предварительно закрывают пневмоклапан 12 и открывают клапаны 13 и 14. После слива жидкости клапаны 13 и 14 закрывают, а клапан 12 открывают. При достижении 12%-ой влажности древесины нагрев отключают полностью. Остаточную влагу до 10% удаляют за счет использования внутреннего тепла древесины.

После завершения процесса сушки при закрытых быстродействующих пневмоклапанах 6 открывают шаровой кран 17, соединяют сушильную камеру с атмосферой и создают в ней атмосферное давление. Вентиляторы отключают. Открывают сушильную камеру и сухую древесину выкатывают из камеры и отправляют на склад.

Для обеспечения равномерности нагрева древесины по всему объему сушильной камеры для каждого вентилятора с калориферами в полости диффузоров и на боковых стенках сушильных камер предусмотрена система аэродинамических направляющих.

Операции, описанные для сушильной камеры 1, повторяют для сушильной камеры 2 со сдвигом на 30 минут. Указанные режимы опробованы на промышленной установке с загрузкой в каждую сушильную камеру 8 м куб. древесины.

Опытная промышленная установка для сушки древесины была изготовлена с двумя сушильными камерами объемом загрузки по 10 м куб. древесины каждая. Время сушки доски сосны толщиной 50 мм составило 10 часов, дубовой доски толщиной 50 мм - 136 часов при исходной влажности 55%. Конечная влажность составила 10%.

На опытной с одной камерой промышленной установке длиной 12 метров и объемом загрузки 12 м куб. была произведена сушка бревен сосны, ели диаметром 400-450 мм, длиной 4 метра. Для выравнивания внутренней и поверхностной влажности бревна нагревали острым паром до температуры 35°C, при этом влажность составила 100%. В дальнейшем бревна были высушены до влажности 10%, время сушки составило 120 часов. Образование трещин внутри и на поверхности бревна не происходило.

Предложенная установка не вызывает трудностей при ее изготовлении для промышленного использования. Входящие в нее узлы и агрегаты серийно выпускаются или могут быть изготовлены промышленностью. Качество сушки древесины соответствует требованиям, предъявляемым к строительным конструкциям, мебели, паркету, музыкальным инструментам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2003 |

|

RU2255276C2 |

| Способ сушки древесины и устройство для его осуществления | 2017 |

|

RU2682471C2 |

| УСТАНОВКА ДЛЯ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2213309C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 2002 |

|

RU2228498C2 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2336475C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2334924C1 |

| УСТАНОВКА ДЛЯ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279024C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2279022C1 |

| СПОСОБ СУШКИ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2400684C1 |

| СПОСОБ СУШКИ И ПРОПИТКИ ДРЕВЕСИНЫ | 2007 |

|

RU2351860C2 |

Изобретение относится к области деревопереработки, в частности к конструкциям вакуумных установок для сушки пиломатериала. Установка по длине сушильной камеры снабжена рядом образованных вентиляторами, калориферами и воздуховодами секций, смонтированных с наружной стороны камер, причем воздуховоды закольцованы по каждой секции отдельно. Система распределения прокачиваемого потока острого пара и паровоздушной смеси выполнена из ряда распределителей между вентилятором и калориферами и непосредственно в камере сушки вдоль боковых стенок камеры по нескольким ярусам. Установка должна обеспечить равномерную эффективную продувку, нагрев пиломатериала острым паром и образовавшейся насыщенной паровоздушной смесью жидкости древесины по высоте и длине штабеля пиломатериала или бревен без образования в них непрогреваемых и непродуваемых зон, что способствует получению качественно высушенного пиломатериала без образования трещин, искривлений. 2 з.п. ф-лы, 3 ил.

| СПОСОБ СУШКИ ДРЕВЕСИНЫ | 1994 |

|

RU2056602C1 |

| Сушилка для керамических изделий | 1984 |

|

SU1218267A1 |

| Сушильная установка | 1984 |

|

SU1196634A1 |

| РАДИАЦИОННО-КОНВЕКТИВНАЯ СУШИЛКА ДЛЯ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1972 |

|

SU435427A1 |

| US 4893415 А, 16.01.1990. | |||

Авторы

Даты

2005-06-10—Публикация

2003-05-05—Подача