Изобретение относится к области нефтепереработки и нефтехимии, конкретно к процессу получения носителя для катализатора изомеризации легких бензиновых фракций и к составу носителя для этих катализаторов.

Одним из способов получения носителя для катализаторов является способ смешения компонентов при температуре окружающей среды с последующими экструзией, сушкой и прокаливанием.

Например, известен способ изомеризации легких парафиновых углеводородов С4-С6 (патент России №2196124, 7 С07С 5/27, 2002 г.) на катализаторе, носитель которого получают смешением компонентов при комнатной температуре, экструзией, сушкой и прокалкой при температуре 500-700°С.

Полученный носитель имеет низкую прочность - 0,90 кг/мм и высокое содержание пыли и крошки - 0,11 мас.%.

Известен способ изомеризации легких парафиновых углеводородов С4-С6 (патент России №2176233, 7 С07С 5/27, 2000 г.) на катализаторе, носитель которого получают смешением компонентов при комнатной температуре, экструзией, сушкой и прокалкой.

Полученный носитель имеет низкую прочность - 0,92 кг/мм и высокое содержание пыли и крошки - 0,12 мас.%.

Известен высокоактивный катализатор изомеризации и процесс изомеризации (патент США №6706659, 7 B01J 27/053, 2001 г.), в котором носитель катализатора получают путем смешения гидроксидов циркония и алюминия при температуре окружающей среды, экструзии, сушки при 120°С, нанесения кислотного иона SO4 2-, сушки при 80-100°С и прокалки при 500-700°С.

Недостатком такого носителя является низкая прочность - 0,88 кг/мм и высокое содержание пыли и крошки - 0,10 мас.%.

Наиболее близким является способ изомеризации легких бензиновых фракций (патент России №2321575, С07С 5/27, 2006 г.; Евразийский патент №008935, С07С 5/27, 2006 г.) с использованием катализатора, носитель которого получают путем смешения гидроксидов железа, марганца, титана, циркония и алюминия при комнатной температуре, экструдирования, сушки и прокалки при температуре 500-900°С.

Недостатком такого носителя является низкая прочность - 0,82 кг/мм и высокое содержание пыли и крошки - 0,11 мас.%.

Цель изобретения - увеличение прочности носителя и сокращение потерь в виде пыли и крошки при сохранении удельной поверхности и объема пор носителя и носитель для катализатора изомеризации легких бензиновых фракций.

Для достижения этой цели гидроксиды алюминия, циркония и вольфрама без добавления других компонентов или с добавлением гидроксидов титана, и/или марганца перемешивают при температуре 60-100°С в течение 2-4 часов с последующими сушкой при температуре 110-150°С и прокалкой в токе сухого воздуха при температуре 500-900°С.

Носитель для катализатора изомеризации легких бензиновых фракций представляет собой композицию оксидов:

aAI2O3·bZrO2·cWO3·dMOn,

где M - Ti, и/или Mn;

а=0,05-0,3;

b=0,6-0,9;

с=0.005-0.15

d=0,001-0,015,

a a+b+c+d=1.

Предложенный носитель позволяет увеличить активность катализатора изомеризации, полученного на его основе.

Отличительными признаками способа приготовления носителя и носителя для катализатора изомеризации легких бензиновых фракций являются температура, время перемешивания экструзионной смеси и состав носителя.

Предлагаемый способ приготовления носителя для катализатора изомеризации легких бензиновых фракций позволяет повысить прочность носителя и сократить потери носителя в виде пыли и крошки, а катализатор, полученный на его основе, имеет более высокую активность в реакции изомеризации.

Способ приготовления носителя для катализатора изомеризации легких бензиновых фракций осуществляют следующим образом.

В месильную машину, оборудованную термостатирующим устройством и нагретую до 60-100°С, помещают гидроксиды металлов в необходимых соотношениях и включают мешалку. Перемешивание проводят при заданной температуре в течение 2-4 часов. Затем смесь подают на экструзию, полученные экструдаты сушат при температуре 110-150°С и прокаливают в токе сухого воздуха с выдержкой при конечной температуре 500-900°С в течение 3-5 часов.

Возможность осуществления способа подтверждают следующие примеры.

Опыты проводили на лабораторной установке. Емкость месильной машины и прокалочной печи - 200 мл. Заданное количество гидроксидов металлов помещали в нагретую до нужной температуры (60-100°С) месильную машину с добавлением пептизатора - фтористоводородной кислоты (концентрации 1,4-1,6%-й) в количестве 140-150 мл на 1 кг смеси гидроксидов и перемешивали в течение 2-4 часов. Полученную массу экструдировали с применением фильеры, имеющей диаметр отверстий 2,8 мм. Экструдаты сушили при температуре 110-150°С в течение 10-12 часов со скоростью подъема температуры 25-30°С в час. Высушенные экструдаты помещали в прокалочную печь, подавали сухой воздух со скоростью 0,8-1,0 л/мин и поднимали температуру со скоростью 80-100°С в час до 500-900°С. При достижении максимально заданной температуры прокаливания экструдаты выдерживали 3-5 часов. Затем нагрев печи отключали и охлаждали носитель в токе сухого воздуха. Полученный носитель направляли на приготовление катализатора.

В опытах использовали гидроксиды циркония, алюминия, титана и марганца, которые получали в лабораторных условиях осаждением из соответствующих солей, промывкой и фильтрованием под вакуумом, а при внесении в носитель вольфрама использовали ортовольфрамовую кислоту гидрат. Для осушки воздуха, подаваемого на прокаливание носителя, использовали цеолит NaX.

Образцам носителя определяли:

- коэффициент прочности на приборе, снабженном ножом, подставкой с канавками, гирей, кареткой и мотором. Перед определением носитель прокаливали при 550°С и помещали в эксикатор. Экструдаты укладывали пинцетом в канавках подставки, ставили под нож и сразу же включали мотор. Раздавив первый экструдат (каретка с указателем останавливается в момент раздавливания), останавливали мотор, записывали показание L, см, по шкале, перемещали гирю в начальное положение, раздавливали следующий экструдат и т.д.

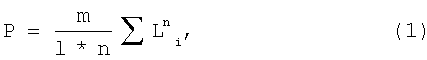

Среднюю прочность экструдатов Рср, кг/экструдат, вычисляли по формуле

, где

, где

m - масса гири, кг;

n - число раздавленных экструдатов;

l - расстояние от оси качания рычага прибора до ножа (равно 10 см), см;

L - показание по шкале, при котором раздавился экструдат (расстояние от оси качания рычага прибора до середины гири), см.

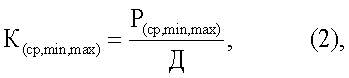

Средний коэффициент прочности вычисляли по формуле

где

где

Р(ср.) - средняя прочность, кг/экструдат;

Д - средний диаметр экструдатов, мм.

- количество пыли и крошки весовым методом. От средней пробы катализатора отбирали порцию в количестве 100 г, высыпали на середину сита с квадратными ячейками размером 1 мм, закрывали крышкой и вручную просеивали в течение 5 минут, не допуская разрушения гранул катализатора. Частицы катализатора, прошедшие через сито на поддон, взвешивали с погрешностью не более 0,01 г.

Операцию просеивания считают законченной, если при контрольном просеивании остатка на сите сквозь сито с ячейкой 1 мм проходит не более 0,05 г частиц катализатора. Контрольное просеивание выполняли на бумагу в течение 1 мин.

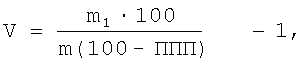

Массовую долю пыли и крошки менее 1 мм (X1), % вычисляли по формуле

X1=m1·100/m2, где:

m1 - масса фракции на поддоне, г,

m2 - масса пробы катализатора, взятой на рассев, г.

Результат измерений округляли до сотых долей процента.

За результат принимали среднее арифметическое двух определений, если расхождение между ними не превышало 0,02 абс.%.

- удельную поверхность носителя по ГОСТ 23401-90 «Порошки металлические. Катализаторы и носители. Определение удельной поверхности»;

- объем пор по методике, основанной на пропитке водой экструдатов и определении разности масс сухого и пропитанного водой (смоченного) продукта.

От средней пробы экструдатов испытуемого продукта отбирали две порции около 5 г каждая, взвешивая их с точностью до четвертого десятичного знака.

Каждую порцию помещали в химический стакан, заливали около 100 см3 дистиллированной воды и выдерживали в воде 30 мин. Далее содержимое стакана переносили на воронку с бумажным фильтром, давали стечь воде в течение 10 мин, фильтровальной бумагой удаляли избыток влаги с поверхности экструдатов и взвешивали в фарфоровой чашке с точностью до четвертого десятичного знака.

Приняв плотность воды за 1 г/см3, вычисляли общий объем пор V, см3/г по формуле

где: m - масса продукта до смачивания, г;

m1 - масса продукта после смачивания, г;

ППП - потери при прокаливании экструдатов продукта при 550°С.

Результат вычисления округляли до трех значащих цифр.

Из полученных образцов носителя были приготовлены катализаторы путем пропитки по влагоемкости раствором платинохлористоводородной кислоты из расчета 0,4 мас.% платины на носителе. Полученные образцы катализаторов сушили при температуре 150°С в течение 8 часов и прокаливали в токе сухого воздуха при температуре 550-580°С в течение 4-6 часов.

Катализаторы были испытаны в процессе изомеризации н-гептана на пилотной установке проточного типа.

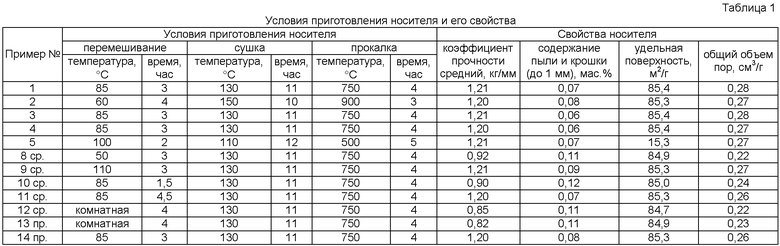

Образцы носителя были приготовлены по нижеследующим примерам.

Пример №1

В месильную машину, нагретую до 85°С, при работающей мешалке загружают 7,65 г гидроксида алюминия, 101,44 г гидроксида циркония, 6,16 г ортовольфрамовой кислоты гидрат, 0,74 г гидроксида титана, 0,82 г гидроксида марганца и 18,6 мл 1,6%-й плавиковой кислоты и перемешивают в течение 3 часов. Полученную смесь экструдируют и помещают в сушильный шкаф. Экструдаты сушат при температуре 130°С в течение 11 часов, соблюдая скорость подъема температуры 28°С в час. Высушенные экструдаты помещают в прокалочную печь, подают сухой воздух со скоростью 900 мл в минуту, поднимают температуру до 750°С со скоростью 90°С в час и выдерживают 4 часа. Затем нагрев печи отключают и охлаждают носитель в токе сухого воздуха, который подают с той же скоростью.

Полученному носителю были определены такие показатели как коэффициент прочности, содержание пыли и крошки, удельная поверхность и общий объем пор.

Условия приготовления носителя и его характеристика приведены в таблице №1, а состав носителя и активность катализатора, приготовленного на его основе - в таблице №2.

Пример №2

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что в месильную машину помещают 3,82 г гидроксида алюминия, 69,24 г гидроксида циркония, 16,2 г ортовольфрамовой кислоты гидрат и 18,7 мл 1,4%-й плавиковой кислоты, а перемешивание ведут в течение 4 часов при 60°С. Сушку смеси гидроксидов проводят при температуре 150°С в течение 10 часов, при этом скорость подъема температуры составляет 30°С в час. Прокаливают смесь гидроксидов в токе сухого воздуха, подаваемого со скоростью 1000 мл в минуту, и при температуре 900°С выдерживают 3 часа. Скорость подъема температуры при прокаливании равна 100°С в час.

Условия приготовления носителя и его характеристика приведены в таблице №1, а состав носителя и активность катализатора, приготовленного на его основе, - в таблице №2.

Пример №3

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что в месильную машину помещают 12,24 г гидроксида алюминия, 103,86 г гидроксида циркония, 2,05 г ортовольфрамовой кислоты гидрат, 0,10 г гидроксида марганца и 18,7 мл 1,4%-й плавиковой кислоты.

Условия приготовления носителя и его характеристика приведены в таблице №1, а состав носителя и активность катализатора, приготовленного на его основе, - в таблице №2.

Пример №4

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что в месильную машину помещают 45,9 г гидроксида алюминия, 75,01 г гидроксида циркония, 5,19 г ортовольфрамовой кислоты гидрат, 0,62 г гидроксида титана.

Условия приготовления носителя и его характеристика приведены в таблице №1, а состав носителя и активность катализатора, приготовленного на его основе, - в таблице №2.

Пример №5

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что в месильную машину помещают 39,32 г гидроксида алюминия, 84,24 г гидроксида циркония, 5,4 г ортовольфрамовой кислоты гидрат, 0,82 г гидроксида марганца и ведут перемешивание при температуре 100°С в течение 2 часов. Полученную пасту экструдируют и сушат при температуре 110°С в течение 12 часов и прокаливают 5 часов в токе сухого воздуха при температуре 500°С.

Условия приготовления носителя и его характеристика приведены в таблице №1, а состав носителя и активность катализатора, приготовленного на его основе, - в таблице №2.

Пример №6

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что в месильную машину помещают 22,8 г гидроксида алюминия, 86,55 г гидроксида циркония, 10,8 г ортовольфрамовой кислоты гидрат, 0,12 г гидроксида титана.

Состав носителя и активность катализатора, приготовленного на его основе, - в таблице №2.

Пример №7

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что в месильную машину помещают 17,6 г гидроксида алюминия, 86,55 г гидроксида циркония, 12,96 г ортовольфрамовой кислоты гидрат, 1,86 г гидроксида титана.

Активность катализатора, приготовленного на этом носителе, - в таблице №2.

Пример №8 (сравнительный)

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что перемешивание ведут в течение 3 часов при 50°С.

Условия приготовления носителя и его характеристика приведены в таблице №1.

Пример №9 (сравнительный)

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что перемешивание ведут в течение 3 часов при 110°С.

Условия приготовления носителя и его характеристика приведены в таблице №1.

Пример №10 (сравнительный)

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что перемешивание ведут в течение 1,5 часов при 85°С.

Условия приготовления носителя и его характеристика приведены в таблице №1.

Пример №11 (сравнительный)

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что перемешивание ведут в течение 4,5 часов при 85°С.

Условия приготовления носителя и его характеристика приведены в таблице №1.

Пример №12 (сравнительный)

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что перемешивание ведут в течение 4 часов при комнатной температуре.

Условия приготовления носителя и его характеристика приведены в таблице №1.

Пример №13 (по прототипу)

Для приготовления носителя берут 109,39 г гидроксида циркония, 22,8 г гидроксида алюминия, 0,15 г гидроксида титана, 0,14 г гидроксида марганца, 0,13 г гидроксида железа, 18 мл фтористоводородной кислоты 1,5%-й концентрации для пептизации, 125 мл серной кислоты 1N раствора и помещают в месильную машину.

Перемешивание ведут в течение 4 часов при комнатной температуре и затем экструдируют. Сушку и прокалку экструдатов проводят в условиях примера №1.

Условия приготовления носителя и его характеристика приведены в таблице №1.

Пример №14 (по прототипу)

Для приготовления носителя берут смесь гидроксидов металлов как в примере №13, а перемешивание, сушку и прокаливание осуществляют в условиях примера №1.

Условия приготовления носителя и его характеристика приведены в таблице №1, а состав носителя и активность катализатора, приготовленного на основе этого носителя, представлены в таблице №2.

Пример №15 (сравнительный)

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что в месильную машину помещают 4059 г гидроксида алюминия, 102,82 г гидроксида циркония, 6,16 г ортовольфрамовой кислоты гидрат, 0,74 г гидроксида титана и 0,82 г гидроксида марганца.

Состав носителя и активность катализатора, полученного на его основе, представлены в таблице №2.

Пример №16 (сравнительный)

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что в месильную машину помещают 48,96 г гидроксида алюминия, 70,28 г гидроксида циркония, 6,16 г ортовольфрамовой кислоты гидрат, 0,74 г гидроксида титана и 0,82 г гидроксида марганца.

Состав носителя и активность катализатора, полученного на его основе, представлены в таблице №2.

Пример №17 (сравнительный)

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что в месильную машину помещают 45,29 г гидроксида алюминия, 63,47 г гидроксида циркония, 15,12 г ортовольфрамовой кислоты гидрат, 0,74 г гидроксида титана и 0,82 г гидроксида марганца.

Состав носителя и активность катализатора, полученного на его основе, представлены в таблице №2.

Пример №18 (сравнительный)

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что в месильную машину помещают 7,80 г гидроксида алюминия, 106,17 г гидроксида циркония, 1,62 г ортовольфрамовой кислоты гидрат, 0,74 г гидроксида титана и 0,82 г гидроксида марганца.

Состав носителя и активность катализатора, полученного на его основе, представлены в таблице №2.

Пример №19 (сравнительный)

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что в месильную машину помещают 20,20 г гидроксида алюминия, 98,09 г гидроксида циркония, 0,43 г ортовольфрамовой кислоты гидрат, 0,74 г гидроксида титана и 0,82 г гидроксида марганца.

Состав носителя и активность катализатора, полученного на его основе, представлены в таблице №2.

Пример №20 (сравнительный)

Способ приготовления носителя осуществляют по примеру №1 с той разницей, что в месильную машину помещают 26,93 г гидроксида алюминия, 75,01 г гидроксида циркония, 17,28 г ортовольфрамовой кислоты гидрат, 0,74 г гидроксида титана и 0,82 г гидроксида марганца.

Состав носителя и активность катализатора, полученного на его основе, представлены в таблице №2.

Из полученных образцов носителя №1-7 и 14-20 приготовлены катализаторы путем пропитки по влагоемкости раствором платинохлористоводородной кислоты из расчета 0,4 мас.% платины на носителе. Полученные образцы катализаторов сушили при температуре 150°С в течение 8 часов и прокаливали в токе сухого воздуха при температуре 500-550°С в течение 4-6 часов.

Катализаторы испытывали в процессе изомеризации н-гептана на пилотной установке проточного типа. Катализатор загружали в реактор в количестве 4 см3 и восстанавливали в токе осушенного водорода при температуре 100-150°С в течение 1-2 часов.

Процесс изомеризации проводили при температуре 170°С, давлении 2,5 МПа, мольном отношении водород: сырье, равном 6:1, и объемной скорости подачи сырья 2,5 ч-1. В качестве сырья использовали н-гептан. Продукты реакции анализировали методом газожидкостной хроматографии на потоке, используя капиллярную колонку с жидкой фазой OV-101.

За активность катализатора принимали выход диметилзамещенных изомеров C7.

Как видно из представленных материалов, предложенный способ приготовления носителя для катализатора изомеризации легких бензиновых фракций позволяет получить более прочный носитель и уменьшить содержание пыли и крошки. Так, по результатам примеров №1-5 видно, что средний коэффициент прочности носителя, приготовленного по предложенному способу, увеличивается на 24,8%, а содержание пыли и крошки (до 1 мм) - на 37,4%. При этом удельная поверхность и общий объем пор сохраняют свои величины с небольшими преимуществами.

Однако такие результаты достижимы только в заявленных условиях получения носителя. Так, при снижении заявленных показателей процесса перемешивания (температуры и времени) - примеры №8 и 10 коэффициент прочности уменьшается, а количество пыли и крошки возрастает. Снижение температуры до комнатной как в примере №12, так и в примере по прототипу №13 приводит к таким же результатам. Увеличение температуры и времени перемешивания компонентов носителя не приводит к дальнейшему улучшению показателей (пр. №9 и 11). Носитель по примеру-прототипу, приготовленный в предлагаемых условиях (пример №14), имеет то же высокие показатели по коэффициенту прочности и содержанию пыли и крошки.

Что же касается состава носителя, то согласно данным таблицы №2 выход диметилзамещенных изомеров C7 в процессе изомеризации н-С7 по примерам №1-7 составляет 9,58 - 9,87 мас.%. Изменение содержания оксида алюминия в носителе катализатора как в сторону уменьшения (пр. №15), так и в сторону увеличения (пр. №16) приводит к снижению активности катализатора. При снижении содержания оксида циркония или оксида вольфрама в носителе катализатора ниже заявленных пределов (пр. №17, 19) активность катализатора падает на 27,7 и 29,6% соответственно. Увеличение этих оксидов в носителе катализатора (пр. №18 и 20) не приводит к повышению активности катализатора. Активность катализатора, приготовленного на носителе-прототипе (пр. №14), ниже предложенного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДНОГО КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2009 |

|

RU2402377C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ C-C ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2408659C1 |

| ОКСИДНЫЙ КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2012 |

|

RU2486005C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2145518C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2009 |

|

RU2404857C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2017 |

|

RU2633756C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2006 |

|

RU2321575C1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2171713C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООБЕССЕРИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2155637C2 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2016 |

|

RU2635353C1 |

Изобретение относится к области нефтепереработки и нефтехимии, конкретно к процессу получения носителя для катализатора изомеризации легких бензиновых фракций. Описан способ приготовления носителя для катализатора изомеризации легких бензиновых фракций, включающий перемешивание гидроксидов алюминия и циркония, экструдирование, сушку и прокалку, причем на стадии перемешивания дополнительно используют гидрат ортовольфрамовой кислоты с добавлением или без добавления гидроксидов титана и/или марганца, и перемешивание ведут при температуре 60-100°С в течение 2-4 часов. Описан также носитель для катализатора изомеризации легких бензиновых фракций, полученный вышеописанным способом, включающий оксиды алюминия, циркония и дополнительно содержащий оксид вольфрама и необязательно оксид титана и/или оксид марганца и представляющий собой композицию оксидов: aAl2O3·bZrO2·cWO3·dMO2, где М - Ti, и/или Mn; а=0,05-0,3; b=0,6-0,9; c=0,005-0,15; d=0 или d=0,001-0,015; a a+b+c+d=1. Технический результат - полученный описанным выше способом носитель обладает повышенным коэффициентом прочности для катализатора изомеризации легких бензиновых фракций, низким содержанием пыли и крошки и, как следствие, снижения потерь, а также повышенной активностью катализатора изомеризации легких бензиновых фракций, полученного на основе этого носителя. 2 н. и 1 з.п. ф-лы, 2 табл.

1. Способ приготовления носителя для катализатора изомеризации легких бензиновых фракций, включающий перемешивание гидроксидов алюминия и циркония, экструдирование, сушку и прокалку, отличающийся тем, что на стадии перемешивания дополнительно используют гидрат ортовольфрамовой кислоты с добавлением или без добавления гидроксидов титана и/или марганца и перемешивание ведут при температуре 60-100°С в течение 2-4 ч.

2. Способ приготовления носителя для катализатора изомеризации легких бензиновых фракции по п.1, отличающийся тем, что сушку проводят при температуре 110-150°С, а прокалку ведут в токе сухого воздуха при температуре 500-900°С.

3. Носитель для катализатора изомеризации легких бензиновых фракций включающий оксиды алюминия, циркония, отличающийся тем, что носитель дополнительно содержит оксид вольфрама и необязательно оксид титана и/или оксид марганца, и полученный по любому из пп.1-2 носитель представляет собой композицию оксидов:

aAl2O3·bZrO2·cWO3·dMO2,

где М - Ti, и/или Мn;

а=0,05-0,3;

b=0,6-0,9;

c=0,005-0,15;

d=0 или d=0,001-0,015;

a a+b+c+d=1.

| ПОДСТАВКА ДЛЯ ПЕРЕКИДНОГО КАЛЕНДАРЯ | 1927 |

|

SU8935A1 |

| US 6767859 B2, 27.07.2004 | |||

| КАТАЛИТИЧЕСКИ АКТИВНОЕ АМОРФНОЕ ПОРИСТОЕ ТВЕРДОЕ ВЕЩЕСТВО И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2004 |

|

RU2342191C2 |

| Устройство для записи нестабильности частоты | 1986 |

|

SU1402947A1 |

| US 2007123745 A1, 31.05.2007 | |||

| Устройство для многодиапазонной сортировки изделий | 1988 |

|

SU1518034A1 |

Авторы

Даты

2010-10-10—Публикация

2009-04-29—Подача