Изобретение относится к катализаторам изомеризации и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известны катализаторы изомеризации легких парафиновых углеводородов [Кинетика и катализ, 1998 г. , 39, N 3, с. 396-406 А.В. Иванов и др. "Исследование изомеризации алканов в присутствии суперкислотных катализаторов на основе SO4/ZrO2"], представляющие собой сульфатированный оксид циркония с промотором - галлием. Недостатком этого катализатора является его низкая стабильность. Так, при изомеризации н-бутана при температуре 240oC, давлении 1,0 МПа, мольном отношении H2 : углеводороды = 1: 1, объемной скорости подачи сырья 2 час-1 на катализаторе, содержащем 0,5 мас.% Pt, 5,0 мас. % SO4 2- и 2,0 мас.% Ga на ZrO2, степень конверсии н-бутана, содержащего 50 ppm серы, через 2 часа работы составляет 41,2%, а через 48 часов - 29,6%.

Известен катализатор изомеризации легких парафиновых углеводородов (патент США N 5494571, 6 С 10 G 35/085, 1996 г.), содержащем металлы платиновой, VIII-й и VII групп на сульфатированном оксиде металла III или IV групп. Недостатком данного катализатора является его низкая стабильность. Так, при изомеризации н-бутана, содержащего 50 ppm серы, при температуре 240oC, давлении 1,0 МПа, мольном отношении H2: углеводороды, равном 1: 1, объемной скорости подачи сырья 2 час-1 на катализаторе, содержащем 0,3 мас.% платины, 6,0 мас. % железа, 5,0 мас.% марганца на промотированном 6,0 мас.% сульфата оксиде циркония, конверсия н-бутана через 2 часа составляла 40%, а через 48 часов - 36%.

Наиболее близким по своему составу и свойствам является катализатор изомеризации легких парафиновых углеводородов (патент США N 5120898 A, 09.06.1992 г. , С 10 G 35/085), содержащий 0,01-10 мас.% платины или палладия, на сульфатированной смеси оксидов алюминия и циркония, промотированной 0,1 - 7,2 мас.% сульфата. Недостатком этого катализатора является его низкая стабильность. Так, при изомеризации н-бутана, содержащего 50 ppm серы, при температуре 240oC, давлении 1 МПа, объемной скорости подачи сырья 2 час-1, мольном отношении H2: углеводороды, равном 1:1 на катализаторе, содержащем 0,5 мас. % платины на смеси оксидов алюминия и циркония (3:1), промотированной 5,0 мас.% сульфата, конверсия н-бутана через 2 часа составляет 48%, а через 48 часов работы она падает до 39%.

Предлагаемый катализатор, содержащий 0,2-1,0 мас.% платины или палладия на смеси оксидов алюминия и циркония при их массовом отношении (0,26 - 0,03): 1, причем оксид алюминия предварительно промотирован титаном и марганцем в массовом соотношении TiO2: Al2O3 = 0,005 - 0,05 и MnO2 : Al2O3 = 0,001 - 0,05, смесь оксидов промотирована сульфатом в соотношении SO4 2-: (Al2O3 + ZrO2) = (0,005 - 0,11):1, а катализатор дополнительно содержит хлор при массовом соотношении хлор : SO4 2- = 0,005 - 1.

Катализатор имеет следующий состав, мас.%:

платина или палладий - 0,2-1,0

хлор - 0,05 - 2,5

сульфат - 0,5-10

оксид циркония - 75-95

оксид алюминия, промотированный титаном и марганцем - до 100

Предлагаемый катализатор обладает высокой стабильностью в процессе изомеризации легких парафиновых углеводородов C4-C6.

Катализатор получают следующим образом.

При осаждении гидрооксида алюминия в раствор добавляют гидрооксид титана и хлорид марганца при массовом соотношении TiO2: Al2O3 = 0,005 - 0,05 и MnO2: Al2O3 = 0,001 - 0,05. К полученному промотивированному гидроксиду алюминия добавляют гидроксид циркония и после тщательного перемешивания экструдируют, сушат при 120oC в течение 2 ч и наносят анионы SO4 2- из водного раствора H2SO4, соблюдая массовое соотношение SO4 2-: (Al2O3 + ZrO2) = (0,005 -0,11):1. Носитель сушат при 120oC 6 часов и прокаливают в токе сухого воздуха 4 часа при 450-750oC, затем его пропитывают раствором платинохлористо-водородной кислоты или хлористого палладия с добавлением соляной кислоты, учитывая массовое соотношение хлор : SO4 2- = 0,005 - 1. Полученный катализатор сушат при 120oC в течение 6 часов и прокаливают в токе сухого воздуха 4 часа при температуре 500-550oC.

Образцы катализатора испытывали в условиях изомеризации на проточной лабораторной установке в токе водорода. Загрузка катализатора составляла 4 см3, объемная скорость н-алканов - 0,2-5,0 час-1, мольное отношение водород: углеводороды = (0,2 - 10): 1. Реакцию проводили в температурном интервале 170-270oC при давлении 0,8-4,0 МПа. В качестве сырья использовали н-бутан, н-пентан и прямогонную фракцию НК-70oC, содержащие 50 ppm серы. Продукты реакции анализировали методом газожидкостной хроматографии на потоке, используя капиллярную колонку с нанесенной фазой OV-101.

Стабильные свойства катализатора иллюстрируют следующие примеры.

Пример 1

Берем 18,36 г гидроксида алюминия, промотированного титаном и марганцем в массовом соотношении TiO2: Al2O3 = 0,02 и MnO2: Al2O3 = 0,02, и смешиваем с 103,2 г гидроксида циркония. Смесь экструдируем, сушим в течение 2 ч при 120oC и наносим анионы SO4 2- из 100 мл раствора серной кислоты, содержащего 5,1 г H2SO4. Затем носитель сушим 6 ч при 120oC и прокаливаем 4 часа в токе сухого воздуха при 510oC. Полученный носитель пропитываем 100 мл раствора платинохлористо-водородной кислоты, содержащего 1,035 г основного вещества с добавлением 3,3 мл концентрированной хлористоводородной кислоты.

Полученный катализатор сушим при 120oC в течение 6 ч, прокаливаем 4 часа в токе сухого воздуха при 530oC и испытываем в процессе изомеризации н-бутана при 240oC, давлении 1 МПа, мольном отношении H2: углеводород = 2:1 и объемной скорости подачи сырья 2 час-1.

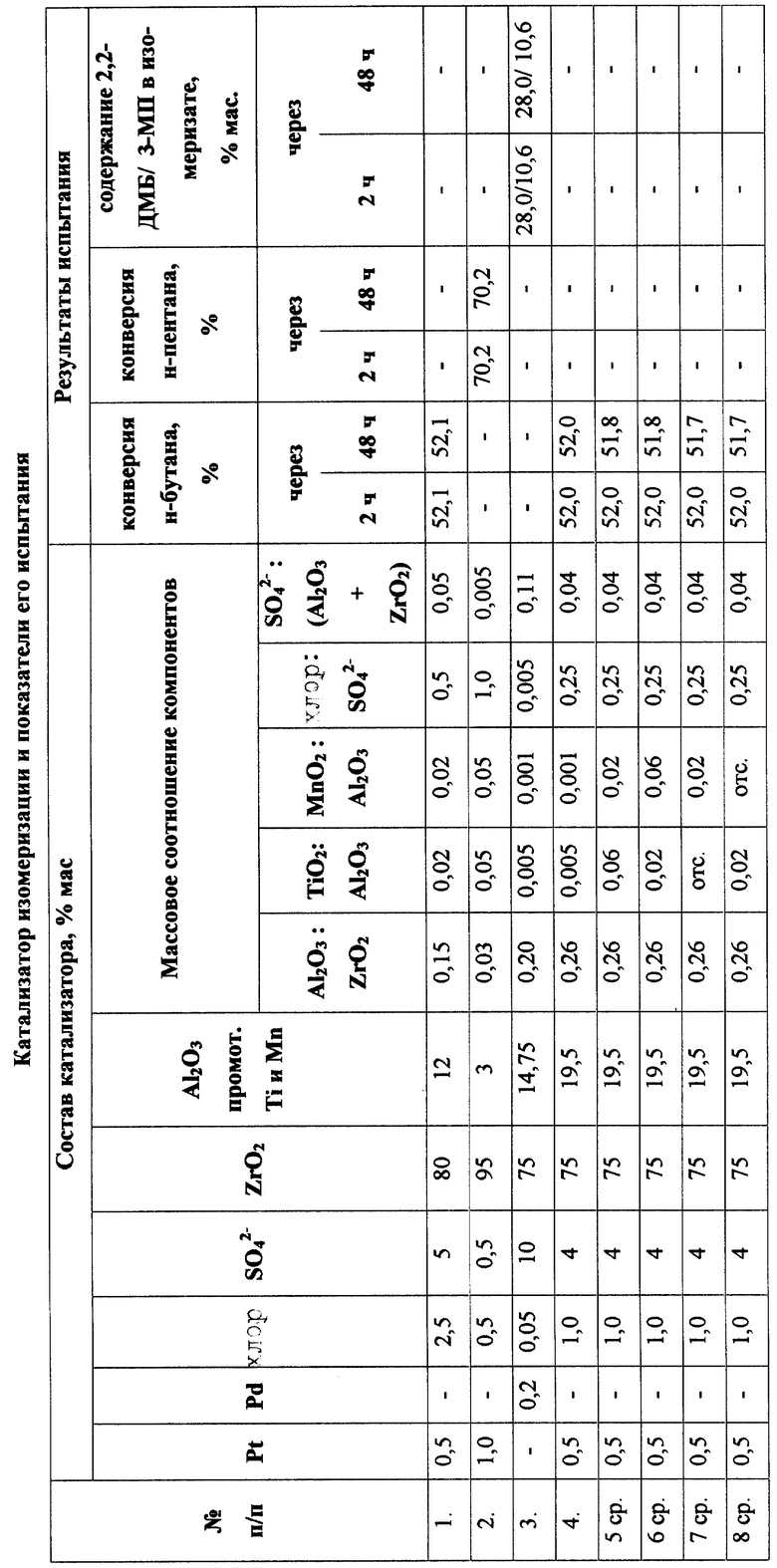

Результаты испытания представлены в таблице.

Пример 2

Катализатор готовим по примеру 1 с той разницей, что берем 4,59 г гидроксида алюминия, промотированнного титаном и марганцем в массовом соотношении TiO2: Al2O3 = 0,05 и MnO2 : Al2O3 = 0,05, и смешиваем с 122,55 г гидроксида циркония. Раствор серной кислоты содержит 0,51 г основного вещества, носитель прокаливали при 450oC, раствор платинохлористо-водородной кислоты содержит 2,07 г H2PtCl6 и 0,7 мл концентрированной HCl. Катализатор прокаливаем при 500oC, и испытываем в процессе изомеризации н-пентана при температуре 170oC, давлении 4 МПа, объемной скорости подачи сырья 0,2 час-1 и отношении H2: н-C5 = 0,2.

Результаты испытания представлены в таблице.

Пример 3

Катализатор готовим по примеру 1 с той разницей, что берем 22,57 г гидроксида алюминия, промотированного титаном и марганцем в массовом соотношении TiO2: Al2O3 = 0,005 и MnO2 : Al2O3 = 0,001, 96,75 г гидроксида циркония, а раствор серной кислоты содержит 10,2 г основного вещества. Полученный носитель прокаливаем при 750oC.

Раствор хлористого палладия содержит 0,34 г PdCl2 и 0,07 мл концентрированной HCl. Катализатор прокаливаем при 550oC и испытываем в процессе изомеризации прямогонной бензиновой фракции НК-70oC при температуре 270oC, давлении 0,8 МПа, объемной скорости подачи сырья 5 час-1 и отношении H2: углеводороды = 10: 1.

Результаты испытания представлены в таблице.

Пример 4

Катализатор готовим и испытываем по примеру 1 с той разницей, что берем 29,84 г гидроксида алюминия, промотированного титаном и марганцем в массовом соотношении TiO2 : Al2O3 = 0,005 и MnO2: Al2O3 = 0,001, смешиваем с 96,75 г гидроксида циркония. Раствор серной кислоты содержит 4,08 г основного вещества, а в растворе платинохлористо-водородной кислоты содержится 1,4 мл концентрированной HCl.

Результаты испытания представлены в таблице.

Пример 5 (сравнительный)

Катализатор готовим и испытываем по примеру 4 с той разницей, что гидроксид алюминия промотирован титаном и марганцем в массовом соотношении TiO2: Al2O3 = 0,06 и MnO2 : Al2O3 = 0,02.

Результаты испытания представлены в таблице.

Пример 6 (сравнительный)

Катализатор готовим и испытываем по примеру 4 с той разницей, что гидроксид алюминия промотирован титаном и марганцем в массовом соотношении TiO2: Al2O3 = 0,02 и MnO2: Al2O3 = 0,06.

Результаты испытания представлены в таблице.

Пример 7 (сравнительный)

Катализатор готовим и испытываем по примеру 4 с той разницей, что гидроксид алюминия промотирован только марганцем в массовом соотношении MnO2 : Al2O3 = 0,02.

Результаты испытания представлены в таблице.

Пример 8 (сравнительный)

Катализатор готовим и испытываем по примеру 4 с той разницей, что гидроксид алюминия промотирован только титаном в массовом соотношении TiO2: Al2O3 = 0,02.

Результаты испытания представлены в таблице.

Пример 9 (сравнительный)

Катализатор готовим и испытываем по примеру 4 с той разницей, что гидроксид алюминия не имеет промоторов.

Результаты испытания представлены в таблице.

Пример 10 (сравнительный)

Катализатор готовим и испытываем по примеру 4 с той разницей, что берем 22,14 г гидроксида алюминия, промотированнного титаном и марганцем в массовом соотношении TiO2 : Al2O3 = 0,02 и MnO2: Al2O3 = 0,02, а раствор серной кислоты содержит 10,2 г основного вещества. При нанесении платины на носитель в раствор H2PtCl6 добавляют 0,04 мл концентрированной HCl.

Результаты испытания представлены в таблице.

Пример 11 (сравнительный)

Катализатор готовим и испытываем по примеру 4 с той разницей, что катализатор не содержит хлора.

Результаты испытания представлены в таблице.

Пример 12 (сравнительный)

Катализатор готовим и испытываем по примеру 1 с той разницей, что берем 22,49 г гидроксида алюминия, промотированнного титаном и марганцем, а раствор серной кислоты содержит 2,34 г основного вещества.

Результаты испытания представлены в таблице.

Пример 13 (сравнительный)

Катализатор готовим и испытываем по примеру 4 с той разницей, что берем 32,13 г гидроксида алюминия, промотированнного титаном и марганцем, а раствор серной кислоты содержит 2,55 г основного вещества.

Результаты испытания представлены в таблице.

Пример 14 (сравнительный)

Катализатор готовим и испытываем по примеру 4 с той разницей, что берем 3,82 г гидроксида алюминия, промотированнного титаном и марганцем, и смешиваем с 122,55 г гидроксида титана, а раствор серной кислоты содержит 1,02 г основного вещества.

Результаты испытания представлены в таблице.

Результаты опытов, представленные в таблице, показывают, что предложенный катализатор обладает высокой стабильностью в процессе изомеризации легких парафиновых углеводородов C4-C6. Такие результаты достигаются промотированием оксида алюминия титаном и марганцем, дополнительным содержанием хлора в катализаторе и массовым соотношением оксидов Al2O3 и ZrO2 в носителе. Высокая стабильность катализатора возможна только в заявленных пределах массовых соотношений оксидов титана и марганца к оксиду алюминия, массовом соотношении хлора к анион-сульфату и оксидов алюминия и циркония в носителе (пр. 1-4).

Так, при увеличении соотношений оксидов титана и алюминия (пр. 5), оксидов марганца и алюминия (пр. 6), отсутствии одного из промоторов (пр. 7, 8) и отсутствии обоих промоторов (пр. 9), стабильность катализатора падает.

При снижении массового соотношения хлор : SO4 2- ниже заявленного (пр. 10) и при отсутствии хлора на катализаторе (пр. 11) стабильность последнего снижается.

Увеличение соотношения хлор : SO4 2- выше заявленного (пр. 12) не ведет к дальнейшему улучшению показателей процесса. Кроме того, следует учесть, что наличие большого количества хлора на катализаторе ведет к его уносу и коррозии оборудования.

Не меньшее значение в стабильных качествах катализатора имеет и массовое соотношение оксидов алюминия и циркония в носителе. Как показывают примеры 13 и 14 увеличение и уменьшение этого соотношения приводит к снижению стабильности катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2176233C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2171827C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2006 |

|

RU2321575C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2012 |

|

RU2470000C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ C-C ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2408659C1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2007 |

|

RU2344877C1 |

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2595341C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ С-С | 2002 |

|

RU2196124C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ С ПРЕДВАРИТЕЛЬНОЙ АКТИВАЦИЕЙ КАТАЛИЗАТОРА | 2008 |

|

RU2394804C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООБЕССЕРИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2155637C2 |

Изобретение относится к катализаторам изомеризации и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности. Катализатор содержит платину или палладий и хлор, нанесенные на смесь оксидов алюминия, промотированного титаном и марганцем, и циркония, которая промотирована сульфатом. При этом массовые отношения компонентов находятся в пределах: SO4 2- : (Аl2O3 + ZrО2) = (0,005 - 0,11):1; TiO2 : Al2O3 = 0,005 - 0,05; MnO2 : Аl2O3 = 0,001 - 0,05; хлор : SO4 2- = 0,005 - 1; Al2O3 : ZrO2 = (0,26 - 0,03):1. Технический результат - повышение стабильности в процессе изомеризации легких парафиновых углеводородов C4-C6. 1 з.п. ф-лы, 1 табл.

Платина или палладий - 0,2 - 1,0

Хлор - 0,05 - 2,5

Сульфат - 0,5 - 10

Оксид циркония - 75 - 95

Оксид алюминия, промотированный титаном и марганцем - До 100о

| US 5120898 A, 09.01.1992 | |||

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1998 |

|

RU2145518C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2158723C1 |

| Мешалка | 1975 |

|

SU549571A2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 0 |

|

SU253743A1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ КАЧЕСТВА ПСЕВДООЖИЖЕНИЯ | 0 |

|

SU408318A1 |

Авторы

Даты

2001-08-10—Публикация

2000-11-23—Подача