Изобретение относится к области обработки труб на механических станках, в частности к процессу одновременной двусторонней мерной резки длинномерных теплообменных труб на фрезерных станках.

Известен способ резки длинномерных труб в меру, включающий подачу трубы, лежащей на люнете через отверстие в передней бабке до упора, располагаемого на задней бабке токарного станка, фиксирование трубы кулачками, вращение трубы с последующим отделением припуска в процессе поперечного движения отрезного резца к оси трубы (см. Технология металлов. Машгиз, 1952, 709 с.).

К недостаткам известного способа резки длинномерных труб следует отнести:

- возможность оплавления металла и его затекание в полость трубы с образованием заусенцев;

- выброс пыли с поверхности трубы;

- неодинаковость мерных длин труб из-за погрешностей при их установке и износе отрезных резцов.

Известен также способ резки в меру длинномерных труб, включающий установку трубы на столе фрезерного станка, образуя мерную длину путем размещения торца трубы между станиной станка и фрезой, фиксацию трубы и последующее отделение мерной длины посредством перемещения стола упомянутого станка относительно вращающейся фрезы (см. Краткий справочник металлиста. Машиностроение, 1965, 1108 с.).

Недостатком известного способа резки длинномерных труб в меру является зависимость точности мерной длины труб от погрешностей двукратной установки и фиксации на столе фрезерного станка.

Кроме того, резка длинномерных труб в меру на фрезерных станках связана с проблемой их закрепления на столе станка.

Для длинномерных теплообменных труб, содержащих профилированные законцовки (см. RU №2202431, С2, МПК В21D 53/08) «плавающие» геометрические размеры по длине недопустимы. Неодинаковость мерных длин теплообменных труб вызывает проблемы при их закреплении в отверстиях трубных решеток.

Задачей изобретения является разработка такого способа резки длинномерных труб в меру, при котором точность мерной длины трубы не зависела бы от способа закрепления последней перед отделением припусков. Другими словами, разработка способа получения одинаковых по длине труб всей обрабатываемой партии.

Технический результат достигается тем, что в способе, включающем установку трубы на столе фрезерного станка, образуя мерную длину путем размещения торца трубы между станиной станка и фрезой, фиксацию трубы и последующее отделение мерной длины посредством перемещения стола упомянутого станка относительно вращающейся фрезы, согласно изобретению для обработки партии труб используют два оппозитно расположенных столами фрезерных станка и мерную длину трубы образуют расстоянием между фрезами, для чего между упомянутыми станками размещают среднюю подвижную опору, на столах станков закрепляют ложементы, при укладке труб в гнезда ложементов по внешним сторонам последних предусматривают припуски под отрезку, трубы в ложементах механически фиксируют, и производят одновременное отделение предусмотренных припусков последовательно на каждой трубе посредством перемещения столов с рамой, подвижной опорой и трубами относительно вращающихся фрез.

Осуществление предлагаемого способа резки длинномерных труб в меру позволяет получать мерные длины труб с одинаковой точностью, не зависящей от способа их установки перед отрезкой припусков и последующей фиксации, устраняющей перемещение трубы.

Это объясняется тем, что, используя два оппозитно расположенных столами фрезерных станка в сочетании с подвижной опорой между ними, достигают:

- одновременное отделение припусков вращающимися фрезами, где мерная длина трубы определяется расстоянием между ними;

- возможность групповой резки в автоматическом режиме, когда последовательно обрабатывается каждая труба при движении столов фрезерных станков в одном направлении;

- однократное выполнение операции установки (например, 10 штук) и их фиксация.

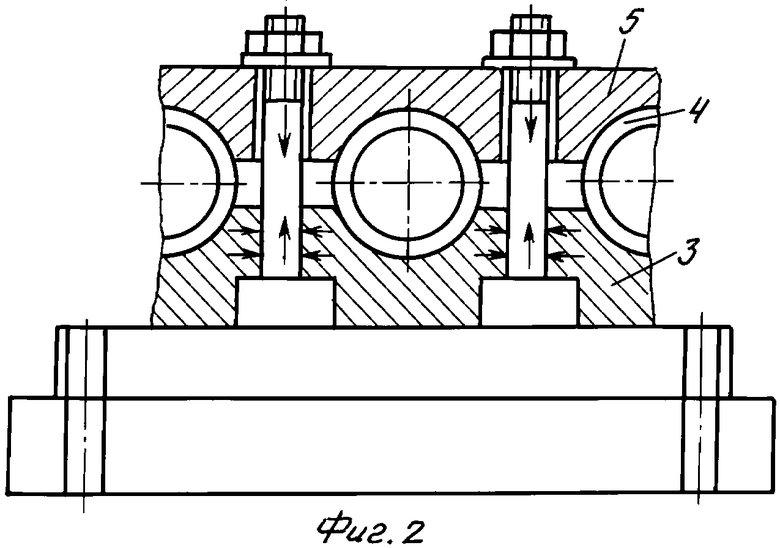

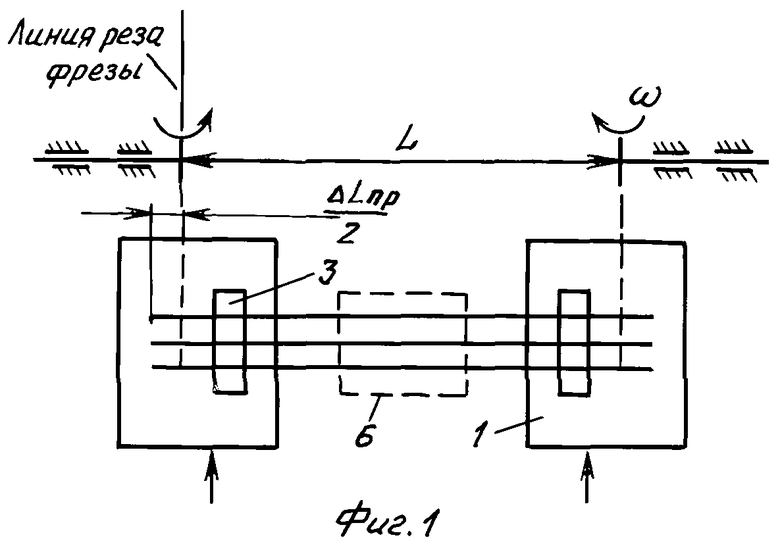

Сущность изобретения поясняется чертежами, где на фиг.1 приведено исходное положение фрезерных станков, ложементов и длинномерных труб перед отрезкой припусков (1 - столы; 2 - фрезы; 3 - ложементы; 4 - теплообменные трубы исходной длины; 5 - колодки; 6 - средняя подвижная опора); на фиг.2 - схема крепления теплообменных труб 4 в гнездах ложементов 3 посредством болтовых соединений и колодки 5.

Вариант осуществления изобретения состоит в следующем.

Исходной информацией является значение мерной длины труб, когда исходная длина трубы L* представляется как

L*=L+ΔLпр.

ΔLпр является суммарной и, поэтому при установке трубы, может быть разделена, например, в равных долях.

По известной величине мерной длины трубы L производят установку подвижного фрезерного станка, например правого станка (фиг.1), таким образом, чтобы расстояние между фрезами равнялось величине L.

Точность установки правого фрезерного станка здесь определяется требованиями на длину трубного пучка и, как правило, составляет величину ±5 мм, то есть достаточно легко достигаемая точность при установке и закреплении станка на фундаменте. Мерная длина L учитывает припуски на выступание концов труб над поверхностью трубных решеток.

Установив правый фрезерный станок на заданное расстояние L, его фиксируют от перемещений крепежными элементами.

Столы фрезерных станков располагают в крайнем нижнем положении (фиг.1). Колодки снимают с ложементов и посредством подъемных средств подают связку труб, например 10 штук, на открытые ложементы. Раскатывая трубы по поверхности ложементов, производят укладку труб в гнезда последних с предусмотренном припусков под обрезку (ΔLпр/2 с каждой стороны).

Далее посредством болтов колодками крепят трубы в ложементах. Трубы сохраняют горизонтальность применением подвижной средней опоры, имеющей аналогичный ложемент (фиг.2).

Задают вращение фрезам с заданной скоростью, величину подачи столов и направление их движения. Включают двигатели станков. Прохождением каждой трубы через пару вращающихся фрез обеспечивают одновременное отделение с обеих сторон предусмотренных припусков.

Последовательно групповая обработка каждой трубы приводит к получению одинаковых мерных длин L. После остановки столов фрезерных станков в крайнем верхнем (по фиг.1) положении посредством подъемного устройства и троса все трубы извлекаются из ложементов (колодки сняты) и переносятся в кассету.

Производят укладку труб с исходной длиной в ложементы, их фиксацию от перемещений и, изменив направление вращения фрез, осуществляют подачу столов в противоположном от вышерассмотренного направления.

Таким образом, технологический цикл повторяется.

Процесс резки труб весьма эффективен как качеством резки, так и состоянием отделяемого материала (не стружка, а металлические опилки).

Опытно-промышленная проверка разработанного способа резки труб в меру прошла при резке длинномерных труб из стали 10 с длиной, равной 6005 мм. Поперечные размеры труб составляли ⌀ 25×2,5 мм. Групповой резке подвергалась партия труб из 10 штук. Фрезерные станки модели 6Ф81Г позволяли обеспечивать скорость резания 170 мм/мин с подачей 4 мм/оборот. Инструментом являлась дисковая фреза Р6М с ⌀ 120 мм и шириной 3 мм. Общие затраты времени составили 20 мин на мерную резку 10 труб.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ДЛИННОМЕРНЫХ ТЕПЛООБМЕННЫХ ТРУБ | 2010 |

|

RU2457056C1 |

| СПОСОБ ОТРЕЗКИ ПРИПУСКА | 1992 |

|

RU2090355C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ДЕФОРМИРОВАНИЯ КОНЦОВ ДЛИННОМЕРНЫХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2438822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШПИЛЕК | 2003 |

|

RU2251465C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2271260C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254950C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2010 |

|

RU2437736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254949C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ И ЗАКРЕПЛЕНИЯ ТУРБИННЫХ ЛОПАТОК И СПОСОБ ИХ ФРЕЗЕРОВАНИЯ С ПОМОЩЬЮ ЭТОГО УСТРОЙСТВА | 2006 |

|

RU2325985C1 |

Способ относится к резке длинномерных труб и включает установку трубы на столе фрезерного станка с образованием мерной длины, фиксацию трубы и последующее отделение мерной длины посредством перемещения стола упомянутого станка относительно вращающейся фрезы. Для повышения качества обработки партии труб используют два оппозитно расположенных фрезерных станка и мерную длину трубы образуют расстоянием между фрезами. При этом между упомянутыми станками размещают среднюю подвижную опору, на столах станков закрепляют ложементы. При укладке труб в гнезда ложементов по внешним сторонам последних предусматривают припуски под отрезку, трубы в ложементах фиксируют механически и производят одновременное отделение предусмотренных припусков последовательно на каждой трубе посредством перемещения столов с рамой, подвижной опорой и трубами относительно вращающихся фрез. 2 ил.

Способ резки в меру длинномерных труб, включающий установку трубы на столе фрезерного станка с образованием мерной длины, фиксацию трубы и последующее отделение мерной длины посредством перемещения стола упомянутого станка относительно вращающейся фрезы, отличающийся тем, что для обработки партии труб используют два оппозитно расположенных фрезерных станка и мерную длину трубы образуют расстоянием между фрезами, при этом между упомянутыми станками размещают среднюю подвижную опору, на столах станков закрепляют ложементы, при укладке труб в гнезда ложементов по внешним сторонам последних предусматривают припуски под отрезку, трубы в ложементах фиксируют механически и производят одновременное отделение предусмотренных припусков последовательно на каждой трубе посредством перемещения столов с рамой, подвижной опорой и трубами относительно вращающихся фрез.

| ФРЕЗЕРНО-ОТРЕЗНОЙ СТАНОК-АВТОМАТ | 0 |

|

SU357046A1 |

| Трубоотрезной станок | 1988 |

|

SU1645079A1 |

| МНОГОЦЕЛЕВОЙ СТАНОК ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 1995 |

|

RU2099179C1 |

| DE 19617511 A, 13.11.1997. | |||

Авторы

Даты

2010-10-10—Публикация

2008-12-23—Подача