Изобретение относится к области обработки металлов давлением и, в частности, к процессам получения шпилек U-образных трубных пучков с использованием эффекта локализованного пластического деформирования сварного шва и прилегающих к нему околошовных зон.

Известен способ получения шпилек U-образных трубных пучков, включающий отрезку мерных длин труб для прямолинейных участков шпильки, мерной длины трубы для изготовления гибкой на заданный радиус калача, зачистку внешней поверхности концов соединяемых элементов, подвергаемых сварке, последующую их сварку с образованием двух сварных швов в получаемой шпильке (см. ГОСТ 14245-79. Теплообменники кожухотрубчатые с U-образными трубами).

К главному недостатку известного способа получения шпилек U-образных трубных пучков следует отнести повышенную стоимость производства комбинированных соединений. Во-первых, большие отходы трубных заготовок из-за некратности используемых рабочих длин. И во-вторых, повышенная себестоимость определяется и большим процентом брака сварных швов, выявляемым при проведении радиологических испытаний. Качество неразъемных соединений при этом всецело определяется профессиональными навыками и умением сварщика.

Известен также способ получения шпилек, включающий сборку труб, сварку и гибку (см. РД 153-34.1-003-01. Сварка, термообработка и контроль трубных систем котлов и трубопроводов при монтаже и ремонте энергетического оборудования, Москва, ПИО ОБТ, 2001 г.).

Недостатком известного способа является то, что сварной шов и околошовные зоны не подвергаются финишной обработке пластическим деформированием. В результате возможные дефекты сварного шва не устраняются и подобные шпильки выбраковываются.

Задачей изобретения является разработка такого способа получения шпилек U-образных трубных пучков, который бы позволял устранять дефекты сварных швов их финишной пластической деформацией.

Технический результат достигается тем, что в способе получения шпилек, включающем сборку труб, сварку и гибку, согласно изобретению, трубы сваривают, образуя сварной шов с длиной, большей чем требуемая, для чего концы сопрягаемых в сборке труб раздают, затем осуществляют правку трубы, в процессе которой выполняют локальную пластическую деформацию сварного шва и околошовных зон сжимающими усилиями, сообщая трубе вращательное и поступательное движения.

Осуществление предлагаемого способа получения шпилек U-образных трубных пучков позволяет устранять дефекты сварных швов их финишной пластической деформацией.

Это объясняется тем, что, образуя утолщение в виде околошовных зон, с последующей их сваркой создают условия, которые при холодном пластическом деформировании материалов труб и сварного шва сжимающими усилиями способны вызвать залечивание имеющихся дефектов по месту стыка и в самом сварном шве.

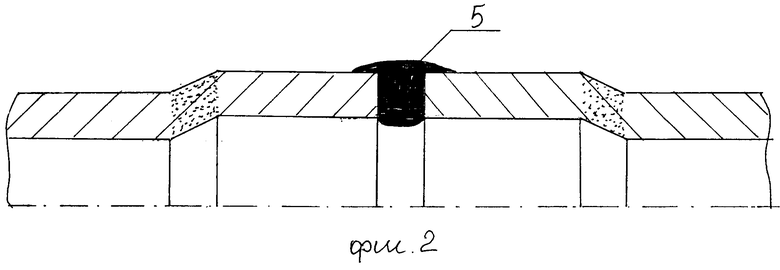

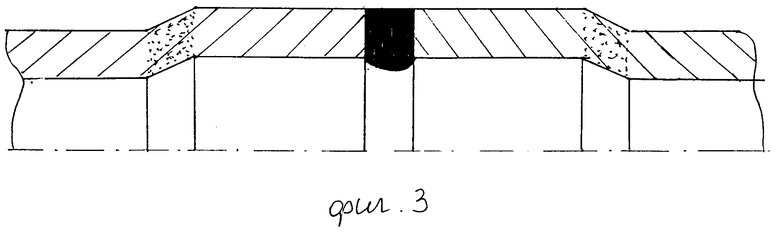

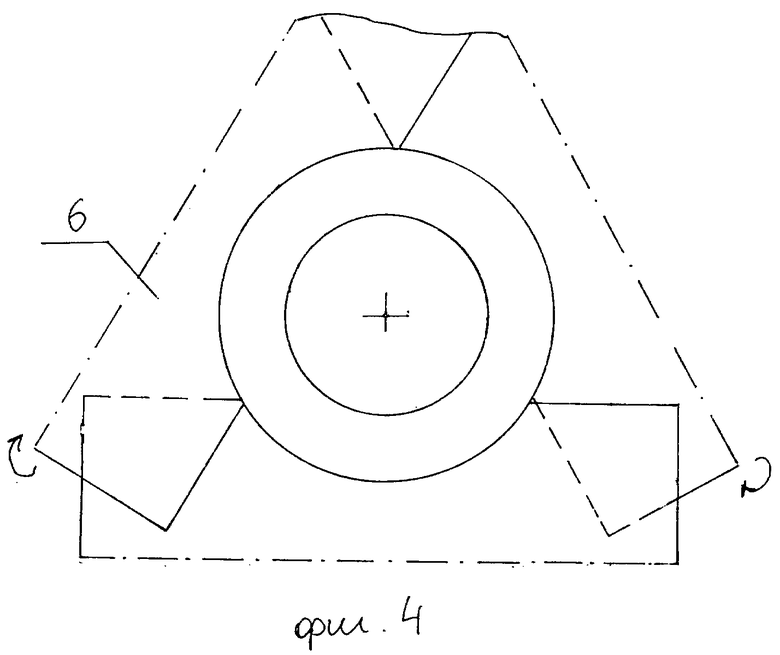

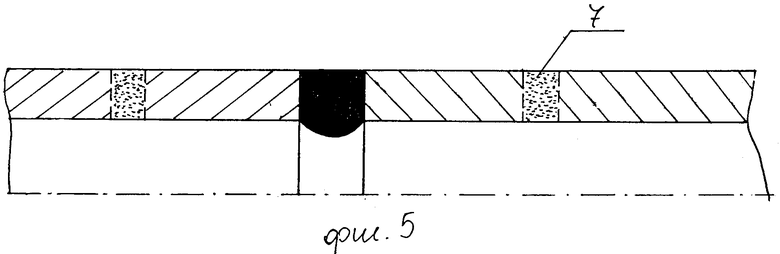

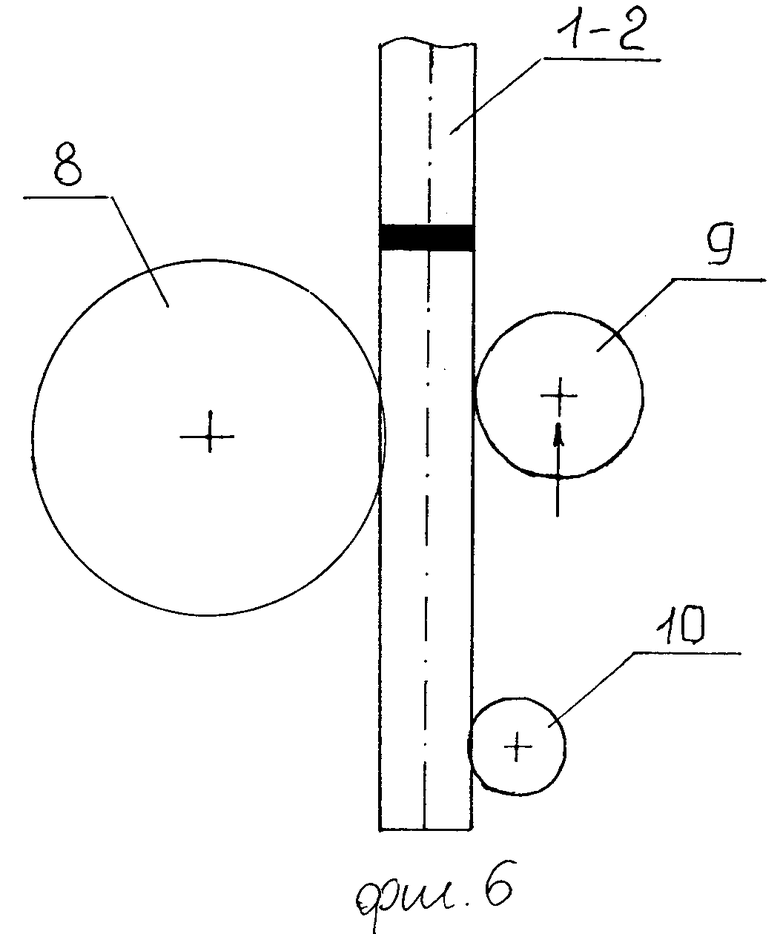

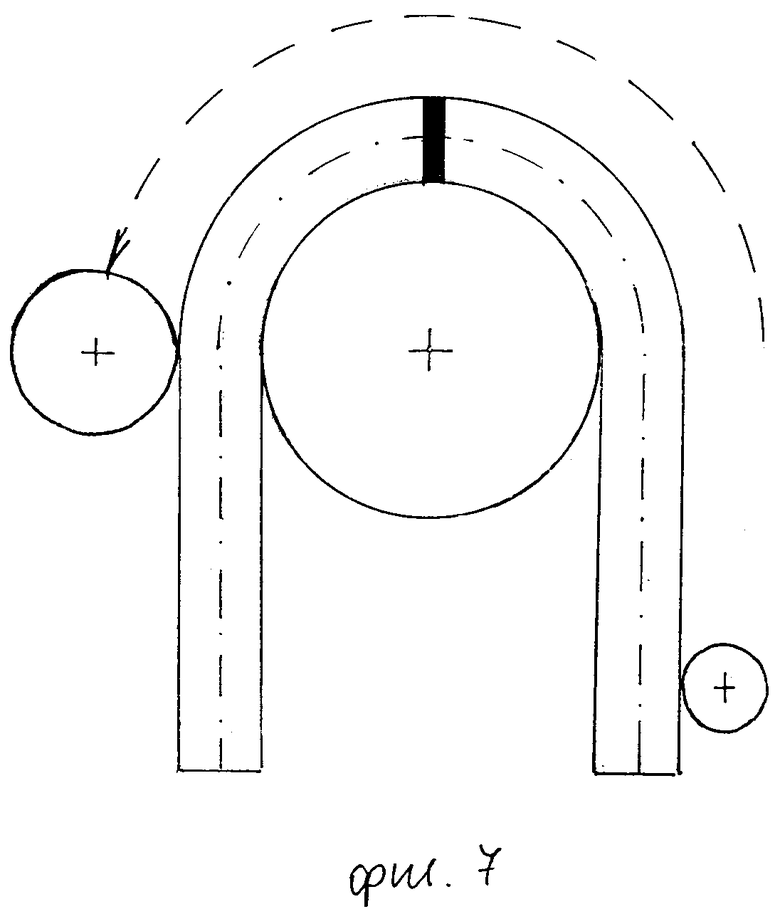

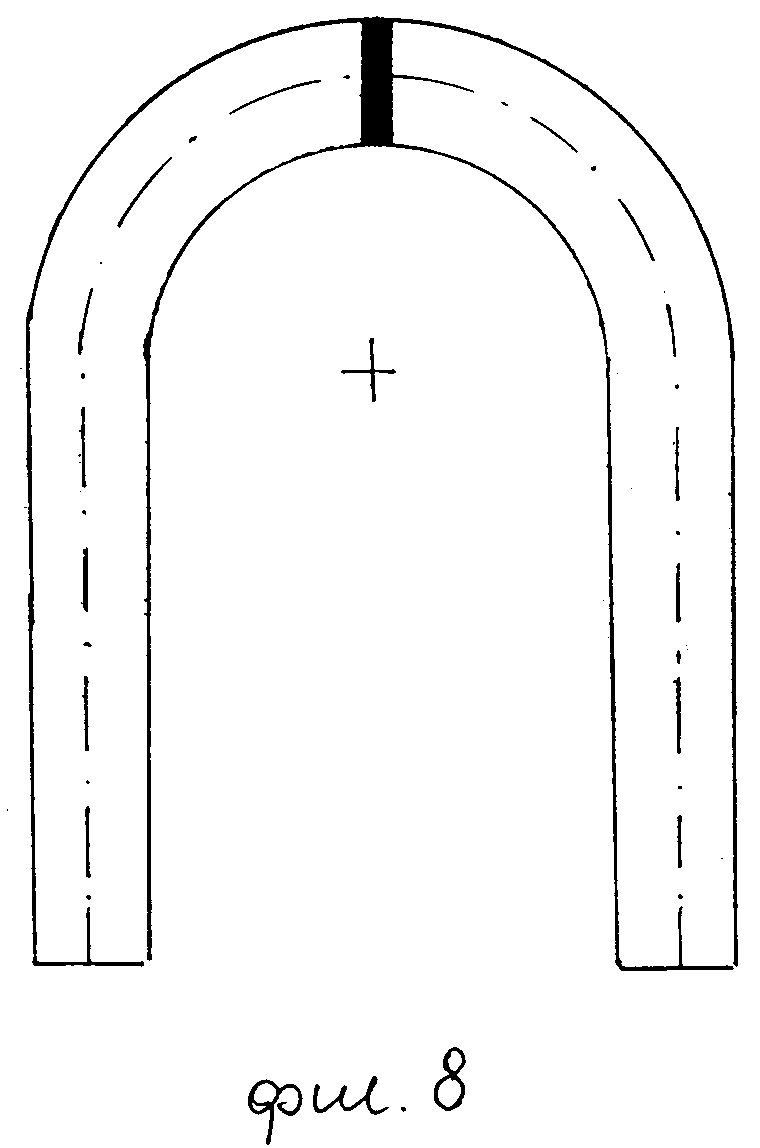

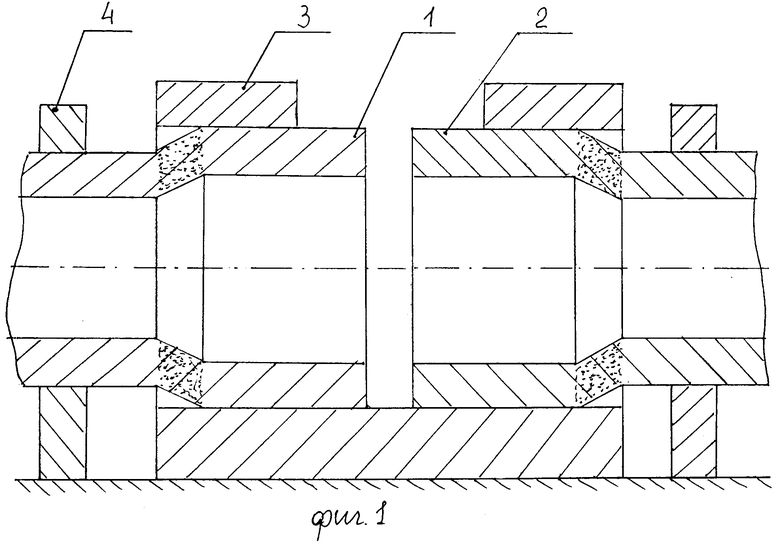

Сущность изобретения поясняется чертежами, где на фиг.1 показаны трубы с калиброванными раздачей концами, установленные в технологической оснастке, перед выполнением их сварки; на фиг.2 - сварной шов, выполненный на трубах; на фиг.3 - сварной шов с удаленным с его внешней поверхности гратом (для случая, когда сварной шов образуют не орбитальной сваркой); на фиг.4 - схема правки длинномерной трубы в валках правильной машины; на фиг.5 - длинномерная труба после правки в косовалковой машине; на фиг.6 - исходное положение технологической оснастки и длинномерной трубы перед гибкой последней методом обкатывания; на фиг.7 - стадия окончания гибки длинномерной трубы методом обкатывания; на фиг.8 - одношовная шпилька радиусом R для U-образного теплообменного аппарата.

Вариант осуществления изобретения состоит в следующем.

На прямолинейных теплообменных трубах 1 и 2 выполняют операции с целью подготовки внешней поверхности одного из их концов к профилированию: отрезка ее мерной длины и зачистка внешней поверхности до металлического блеска. Далее каждый зачищенный конец трубы подвергают раздаче-калибровке жестким пуансоном. После чего трубы располагают на ложементе с установкой их калиброванных концов в обойме, имеющей паз. Между торцами концов труб образуют зазор, регламентируемый соответствующей технической документацией. Соосность труб достигается использованием подкладных колец 4 (фиг.1).

Затем производят орбитальную сварку труб в среде защитного газа-аргона (фиг.2).

Далее производят снятие отдельных выплесков присадочного материала с внешней поверхности сварного шва на токарном станке (фиг.3).

После чего длинномерную трубу правят, пропуская через валки правильной машины. В результате сварной шов и околошовные зоны претерпевают деформацию сжимающими усилиями, приводящими их внешние диаметры к исходному диаметру длинномерной трубы. Вместе с тем, необходимо отметить, что на длине трубы по внешним границам околошовных зон формируются участки 7 с упрочненным материалом от предыдущего изгиба заходным конусом пуансона образующей трубы выполнением операции раздачи - калибровки жестким пуансоном (фиг.5).

Длинномерную трубу после правки устанавливают в гибочной машине (фиг.6), располагая ее в зазоре между неподвижной оправкой 8, формующим роликом 9 и опорным неподвижным роликом 10.

Формующему ролику 9 посредством двигателя задают окружное вращательное движение по радиусу (фиг.7). В результате приложения деформирующего усилия к трубе, имеет место ее вытягивание в сочетании с радиальным сжатием.

Труба приобретает требуемый радиус и становится шпилькой с одним сварным швом (фиг.8). Наличие околошовных зон и сварного шва препятствует искажению исходного профиля трубы, что весьма важно для такого контрольного теста, как прокатывание шарика в полости шпильки.

Опытно-промышленная проверка разработанного способа прошла при изготовлении одношовных шпилек из труб, полученных из стали 10.

Исходные геометрические размеры труб составляли: внешний диаметр - 25 мм, толщина стенки - 2,6 мм и длина 6,0 м. Сопрягаемые в сборке концы труб по внешней поверхности концов калибровались на длине в 30 мм до диаметра, равного 25,4 мм. Калибровку концов труб выполняли в технологической оснастке на горизонтальном гидравлическом прессе двойного действия при усилиях не более 0,2 МН.

Далее трубы устанавливались в технологическую оснастку, позволяющую обеспечить требуемую их соосность и заданную величину зазора по стыку в 2 мм.

Сварку концов труб производили в защитной среде аргона с режимами, рекомендуемыми технической литературой, и в последовательности, когда формировался первоначально внутренний шов, а затем и внешний шов неразъемного соединения.

Затем выполняли съем грата с внешней поверхности сварного шва на токарном станке, обеспечивая внешний диаметр сварного шва, равный 25 мм. Таким образом, на длинномерной трубе образовывали утолщение, содержащее две околошовные зоны и сварной шов с большим, чем где-либо внешним диаметром.

Длинномерную одношовную трубу пропускали через косовалковую машину конструкции ООО “Ремонтно-механический завод” ЗАО НК ЮКОС - РМ, вызывая деформацию как околошовных зон, так и непосредственно сварного шва.

Последующая гибка длинномерной одношовной трубы на различные диаметры не приводила к каким-либо образованиям дефектов, что подтверждалось радиологическими испытаниями. Испытания на разрыв не выявили потерю прочностных свойств сварными швами и разрушение образцов имело место по исходному сечению трубы.

Установлено, что технологический процесс получения одношовных труб вызовет залечивание дефектов в сварных швах, позволяет более рационально выполнять раскрой трубных заготовок, уменьшает и численность рабочих из-за сокращения объема ручных работ.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2293639C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254949C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2271260C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБНЫХ ШПИЛЕК | 2003 |

|

RU2254950C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2300451C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2296658C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2279955C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2296657C2 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2285595C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2005 |

|

RU2291752C2 |

Изобретение относится к обработке металлов давлением. Способ получения шпилек включает сборку труб, сварку и гибку. При этом трубы сваривают, образуя сварной шов с длиной, большей чем требуемая, для чего концы сопрягаемых в сборке труб раздают. Затем осуществляют правку трубы, в процессе которой выполняют локальную пластическую деформацию сварного шва и околошовных зон сжимающими усилиями, сообщая трубе вращательное и поступательное движения. Достигается возможность устранения дефектов сварных швов их финишной пластической деформацией. 8 ил.

Способ получения шпилек, включающий сборку труб, сварку и гибку, отличающийся тем, что трубы сваривают, образуя сварной шов длиной, большей, чем требуемая, для чего концы сопрягаемых в сборке труб раздают, затем осуществляют правку трубы, в процессе которой выполняют локальную пластическую деформацию сварного шва и околошовных зон сжимающими усилиями, сообщая трубе вращательное и поступательное движения.

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Установка для сборки и сварки секционных отводов | 1987 |

|

SU1496978A1 |

| Способ сооружения стального магистрального трубопровода | 1987 |

|

SU1581410A1 |

| Способ изготовления крутоизогнутого колена из трубной заготовки | 1991 |

|

SU1766556A1 |

| Способ разделения янтареподобных ископаемых смол | 1988 |

|

SU1567927A1 |

Авторы

Даты

2005-05-10—Публикация

2003-06-30—Подача