ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к резистору, имеющую характеристику PTC (положительного температурного коэффициента), настоящее изобретение относится к составу полимерного резистора с превосходной характеристикой PTC и высоконадежному листовому нагревательному элементу, использующему этот состав полимерного резистора. Листовой нагревательный элемент является настолько гибким, что он может монтироваться на поверхности любой формы бытового прибора.

УРОВЕНЬ ТЕХНИКИ

В соответствии с характеристикой PTC, когда температура растет, сопротивление растет вместе с ней. Листовой нагревательный элемент, имеющий такую характеристику PTC, обладает саморегулированием температуры тепла, которое он испускает. До этого резистор использовался в тепловыделяющем элементе конструкции такого листового нагревательного элемента. Этот резистор формировался из резисторной печатной краски, состоящей из полимера основы и проводящего материала, рассредоточенного в растворителе.

Эта резисторная печатная краска печатается на материале основы, формирующем нагревательный элемент. Печатная краска высушивается, а затем обжигается, чтобы сформировать имеющий форму листа резистор (например, см. [1], [2] и [3]). Этот резистор испускает тепло, проводя электричество. Проводящим материалом, используемым в этом типе резистора, типично является сажа, металлический порошок, графит и тому подобное. Кристаллическая смола типично используется в качестве полимера основы. Листовой нагревательный элемент, сформированный из таких материалов, проявляет характеристику PTC.

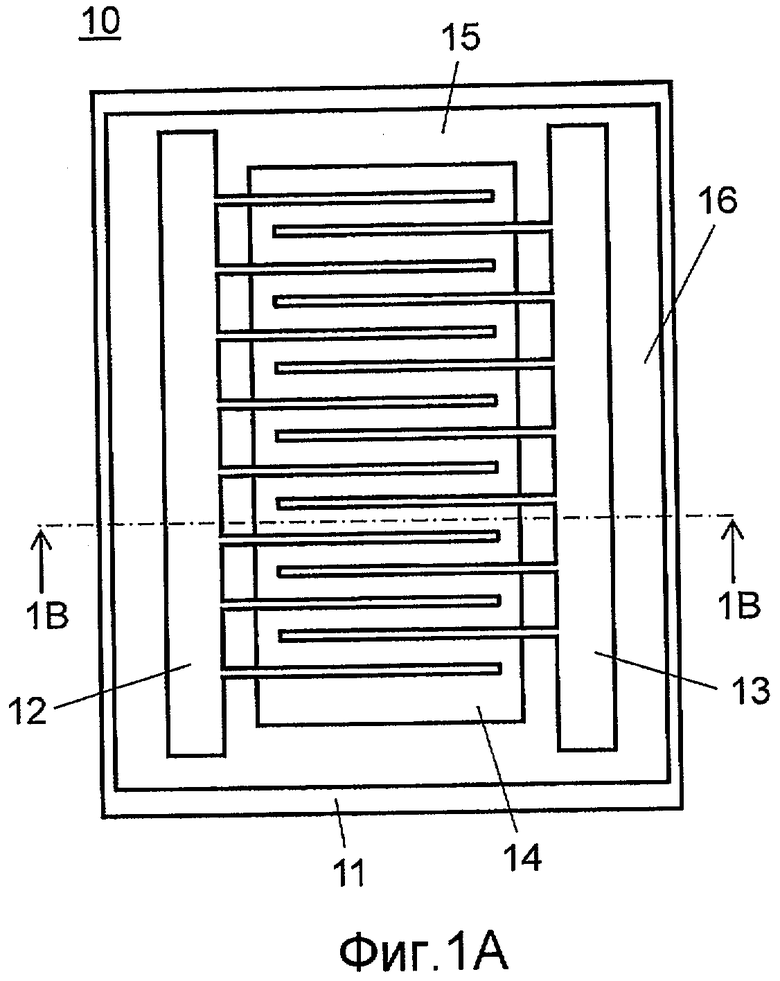

Фиг. 1A - вид сверху листового нагревательного элемента предшествующего уровня техники, описанного в [1]. Для упрощения описания чертеж показывает прозрачный вид на внутреннюю структуру нагревательного элемента. Фиг. 1B - вид в разрезе по линии 1B-1B на фиг. 1A. Как показано на фиг. 1A и фиг. 1B, листовой нагревательный элемент 10 сформирован из подложки 11, пары электродов 12, 13, полимерного резистора 14 и покрывного материала 15. Электроды 12, 13 образуют гребнеобразную форму. Подложка 11 является материалом с электроизолирующими свойствами, и сформирована из смолы и, например, является полиэфирной пленкой.

Электроды 12, 13 сформированы печатанием проводящей печатной краски, такой как серебряная паста, на подложке 11, а затем предоставлением ей возможности высохнуть. Полимерный резистор 14 создает электрический контакт с гребневидными электродами 12, 13 и электрически запитывается этими электродами. Полимерный резистор 14 имеет характеристику PTC. Полимерный резистор 14 сформирован из полимерной резисторной печатной краски, и эта печатная краска печатается и высушивается на месте, чтобы создавать электрический контакт с электродами 12, 13 на подложке. Покрывной материал 15 сформирован из такого же типа материала, как подложка 11, и защищает электроды 12, 13 и полимерный резистор 14, покрывая их.

В случаях, где полиэфирная пленка используется в качестве подложки 11 и покрывного материала 15, термоклеевая смола 16, такая как модифицированный полиэтилен, заблаговременно приклеивается к покрывному материалу 15. Затем наряду с прикладыванием тепла подложка 11 и покрывной материал 15 сжимаются. Соответственно подложка 11 и покрывной материал 15 соединяются. Покрывной материал 15 и термоклеевая смола 16 изолируют электроды 12, 13 и полимерный резистор 14 от внешней среды. По этой причине надежность листового нагревательного элемента 10 сохраняется в течение длительного времени.

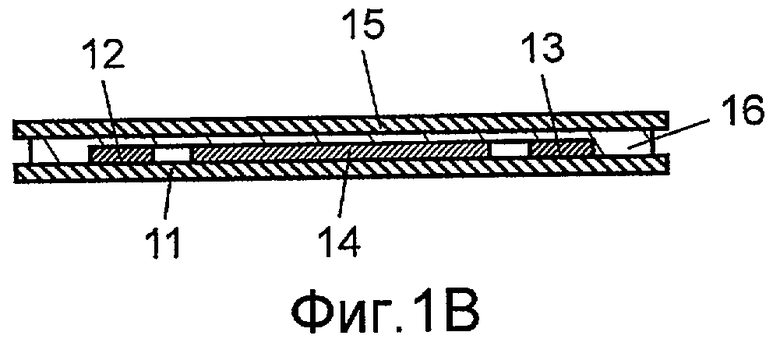

Фиг. 2 показывает сокращенный вид в разрезе конструкции устройства, которое накладывает покрывной материал 15. Как показано на чертеже, ламинатор 22, образованный двумя горячими вальцами 20, 21, выполняет термокомпрессию. В процессе этого подложка 11, на которой заблаговременно сформированы электроды 12, 13 и полимерный резистор 14, и покрывной материал 15, на который заблаговременно нанесена термоклеевая смола 16, помещаются поверх друг друга и подаются в ламинатор 22. Они подвергаются термокомпрессии с помощью горячих вальцов 20, 21, тем самым формируя листовой нагревательный элемент 10 как одно целое.

Полимерный резистор, сформированный таким образом, имеет характеристику PTC, и значение сопротивления растет вследствие роста температуры, а когда достигается определенная температура, значение сопротивления значительно возрастает. Поскольку полимерный резистор 14 имеет характеристику PTC, листовой нагревательный элемент 10 обладает функцией саморегулирования температуры.

В [2] раскрыт состав с PTC, сформированный из аморфного полимера, частиц кристаллического полимера, проводящей сажи, графита и неорганического наполнителя. Состав с PTC рассеивается в органическом растворителе, чтобы создать печатную краску. Затем печатная краска печатается на пленке на основе смолы, снабженной электродами, чтобы изготовить полимерный резистор. Дополнительно выполняется тепловая обработка, чтобы добиться сшивания (образования соединений с поперечными межмолекулярными связями). Пленка на основе смолы наносится на полимерный резистор в качестве защитного слоя, тем самым завершая листовой нагревательный элемент. Этот листовой нагревательный элемент согласно [2] имеет такую же характеристику тепловыделения PTC, как в [1].

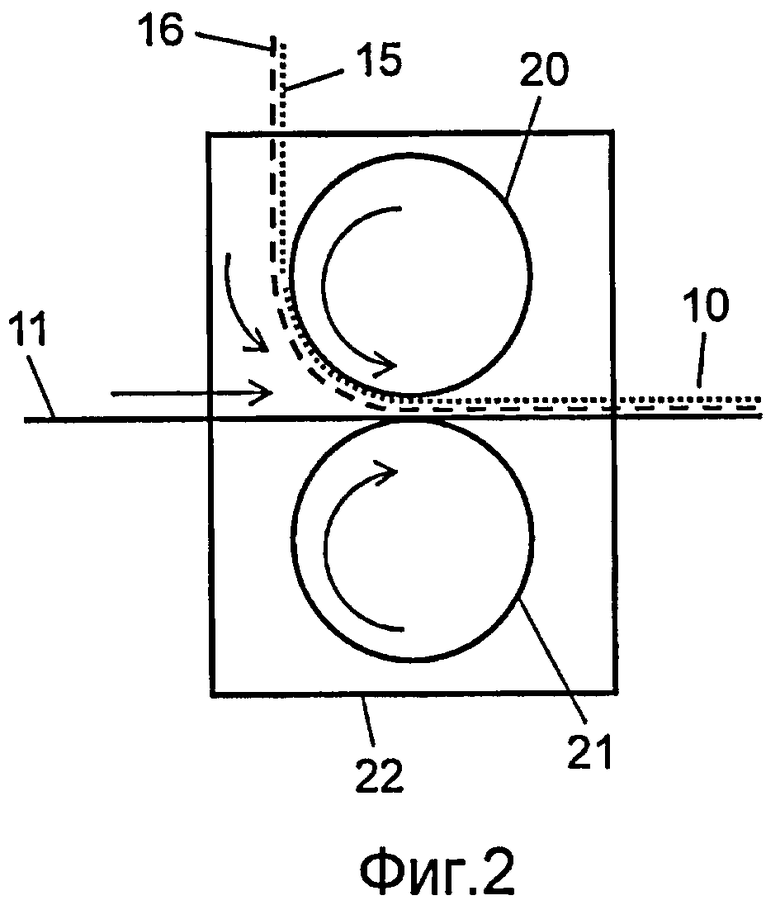

Фиг. 3 показывает вид в разрезе другого листового нагревательного элемента предшествующего уровня техники, описанного в [3]. Как показано на фиг. 3, листовой нагревательный элемент 30 имеет гибкую подложку 31. Электроды 32, 33 и полимерный резистор 34 последовательно наносятся на эту гибкую подложку 31 посредством печати. Затем поверх этого формируется гибкий покрывной слой 35. Подложка обладает свойством газового барьера и водостойким свойством. Подложка 31 содержит нетканую полиэфирную материю, включающую в себя длинные волокна, и термоклеевая пленка, такая как полиуретанового типа, присоединяется к поверхности этой нетканой полиэфирной материи. Подложка 31 может пропитываться жидкостью, такой как полимерная резисторная печатная краска.

Покрывной слой 35 содержит нетканую полиэфирную материю, включающую в себя длинные волокна, и термоклеевая пленка, такая как полиуретанового типа, присоединяется к поверхности этой нетканой полиэфирной материи. Покрывной слой 35 также обладает свойством газового барьера и водостойким свойством. Покрывной слой 35 наклеивается на подложку 31, полностью покрывая электроды 32, 33 и полимерный резистор 34. Листовой нагревательный материал 30 согласно Патентному документу 3 полностью сформирован из шести слоев. Этот листовой нагревательный элемент согласно [3] также имеет такую же характеристику тепловыделения PTC, как в [1].

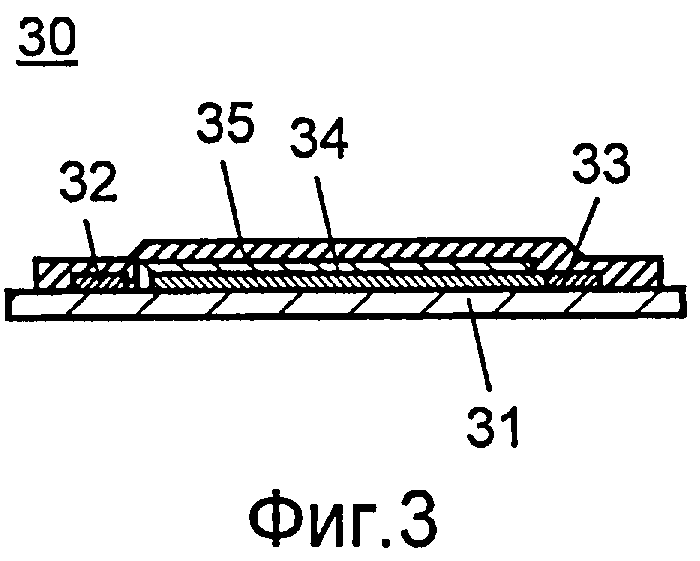

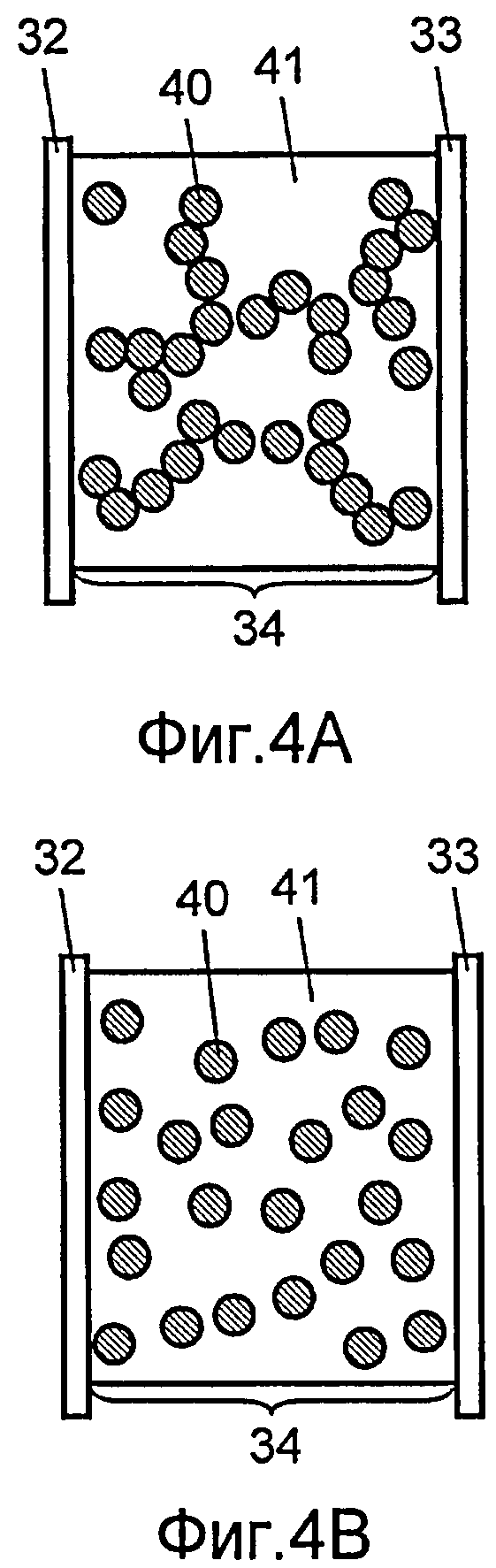

Фиг. 4A и фиг. 4B - чертежи, показывающие механизм, в котором характеристика PTC проявляется в полимерном резисторе 34. Резистор с PTC по фиг. 4A и фиг. 4B имеет проводники 40 из макрочастиц, такие как из сажи. Фиг. 4A показывает состояние при условиях комнатной температуры, а фиг. 6B показывает состояние, когда температура растет.

Как показано на фиг. 4A, в пределах полимерного резистора 34, проводники 40 из макрочастиц создают взаимный точечный контакт в составе 41 на основе смолы, тем самым формируя проводящие пути. Когда ток прикладывается к электродам 32, 33, ток протекает через проводники 40 из макрочастиц, которые создают точечный контакт, так что полимерный резистор 34 нагревается. Состав 41 на основе смолы расширяется вследствие того обстоятельства, что полимерный резистор 34 нагревается. Таким образом, как показано на фиг. 4B, проводники 40 из макрочастиц удаляются друг от друга, обрывая контакт, так что значение сопротивления растет наряду с ростом температуры. Другими словами, полимерный резистор 34 демонстрирует характеристику положительного температурного коэффициента сопротивления.

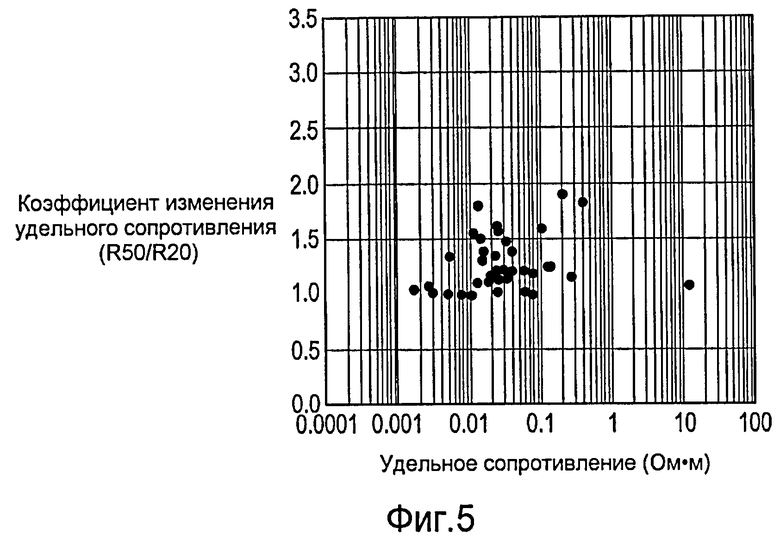

Фиг. 5 показывает характеристику PTC полимерного резистора 34. Горизонтальная ось по фиг. 5 показывает удельное сопротивление (сопротивление на единицу длины) полимерного резистора 34. Отношение значений удельного сопротивления полимерного резистора 34 при 50°C и при 20°C определялось экспериментально. Вертикальная ось по фиг. 5 показывает коэффициент изменения удельного сопротивления (R50/R20). Подобные эксперименты проводились с изменением типа смолы в полимерном резисторе 34, типа проводника 40 и композиционного отношения состава 41 на основе смолы и проводника 40 для определения коэффициентов изменения удельного сопротивления, и эти коэффициенты были нанесены на график на фиг. 5. Обычно имеет место, что резисторы с высокими коэффициентами изменения удельного сопротивления обладают превосходной характеристикой PTC. Как показано на фиг. 5, эксперименты, где составы изменяются, показали, что коэффициенты изменения удельного сопротивления полимерных резисторов 34 предшествующего уровня техники все равны 2 или являются меньшими.

В листовом нагревательном элементе 10 предшествующего уровня техники согласно [1] и [2], жесткий материал, такой как полиэфирная пленка, используется в качестве подложки 11. В дополнение нагревательный элемент 10 предшествующего уровня техники имеет пятислойную структуру, сформированную из подложки 11, гребневидных электродов 12, 13, напечатанных на ней, полимерного резистора 14 и покрывного материала 15, имеющего клеевой слой, нанесенный на нем. По мере того как его толщина растет, листовой нагревательный элемент 10 утрачивает гибкость. Когда такой листовой нагревательный элемент 10, испытывающий недостаток в гибкости, используется в качестве обогревателя сиденья автомобиля, удобство сидения пассажира снижается. Когда такой листовой нагревательный элемент 10, испытывающий недостаток в гибкости, используется в качестве обогревателя рулевого колеса, снижается ощущение удобного захвата.

Поскольку нагревательный элемент 10 находится в форме листа, если нагрузка прикладывается к участку его поверхности, например, когда используется в качестве обогревателя сиденья автомобиля, и пассажир сидит на нем, усилие распространяется на нагревательный элемент в целом, и нагревательный элемент 10 изменяет форму. Типично, чем ближе к кромке нагревательного элемента 10, тем больше величина деформации. Таким образом, складки формируются на нагревательном элементе неравномерно. Трещины в гребневидных электродах 12, 13 и полимерном резисторе 14 могут быть следствием этих складок. Соответственно предполагается, что такой нагревательный элемент должен иметь низкую долговечность.

Полиэфирные листы, используемые в подложке 11 и в покровном материале 15, не имеют никаких вентиляционных свойств. Таким образом, когда нагревательный элемент 10 используется в обогревателе сиденья автомобиля или в обогревателе рулевого колеса, жидкость, выделяемая пассажиром или водителем, легко скапливаются в них. Вождение или езда в течение длительного времени становятся очень неудобными.

С другой стороны, в случае листового нагревательного элемента 30 согласно Патентному документу 3 электроды 32, 33, полимерный резистор 34, подложка и покрывной слой являются гибкими, поэтому когда используется в обогревателе сиденья автомобиля или обогревателе рулевого колеса, удобно сидеть или ощущать рулевое колесо. Однако поскольку листовой нагревательный элемент 30 сформирован из шести слоев, есть недостатки, что производительность труда низка, а себестоимость высока.

Как показано на фиг. 5, значением удельного сопротивления листового нагревательного элемента предшествующего уровня техники является 2 или меньше. На этом уровне характеристики PTC экономичность потребления энергии никоим образом не может считаться хорошей. Также есть недостаток, что температура не поднимается быстро. Способ для улучшения характеристики PTC полимерного резистора 34 состоит в том, чтобы повышать массу проводника 34. Однако когда масса проводника 34 повышается, сам полимерный резистор 34 становится жестким и неэластичным. Таким образом, невозможно стабильно формировать пленку полимерного резистора 34 настолько же тонкой, как несколько десятков микрометров. Более того, сама пленка не имеет никакой гибкости, и есть проблема, что трещины формируются во время обработки, затрудняя формирование в качестве пленки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение решает эти проблемы предшествующего уровня техники и имеет своей целью предложить листовой нагревательный элемент с превосходной гибкостью, долговечностью и надежностью, а также низкой себестоимостью производства. Когда листовой нагревательный элемент по настоящему изобретению используется в обогревателе сиденья автомобиля или в обогревателе рулевого колеса, пассажир чувствует себя удобно, когда сидит на сиденье, а водитель чувствует себя удобно при прикосновении к рулевому колесу.

Резистор с PTC согласно настоящему изобретению содержит по меньшей мере один состав с PTC, который содержит по меньшей мере одну смолу и по меньшей мере два проводящих материала. По меньшей мере два проводящих материала содержат по меньшей мере два проводящих материала, отличных друг от друга. По меньшей мере один состав с PTC может содержать первый состав с PTC, который содержит первую смолу и по меньшей мер один первый проводящий материал, и второй состав с PTC, который компаундирован с первым составом PTC и содержит вторую смолу и по меньшей мере один второй проводящий материал. По меньшей мере один первый проводящий материал является по меньшей мере частично отличным от по меньшей мере одного второго проводящего материала. Один из первого и второго составов с PTC может образовывать скопления, которые распределены в пределах другого из первого и второго составов с PTC.

Один из первого и второго составов PTC может содержаться в резисторе с PTC с содержанием в 20-80 вес.%, предпочтительно 30-70 вес.% или оптимально 40-60 вес.%.

Одна из первой смолы и второй смолы может содержать реагентную смолу и химически активную смолу, которая подвергается сшиванию с реагентной смолой. Реагентная смола может содержать модифицированную олефиновую смолу, которая может содержать этиленовый сополимер типа сложных эфиров. Примерами этиленового сополимера типа сложных эфиров, используемого в реагентной смоле, являются этилен/винилацетатный сополимер, этилен/этилакрилатный сополимер, этилен/метилметакрилатный сополимер, сополимер этилен/метакриловой кислоты и этилен/бутилакрилатный сополимер.

Химически активная смола может содержаться в упомянутой одной из первой смолы и второй смолы с содержанием в 1-20 вес.% или предпочтительно 1-10 вес.%.

Реагентная смола подвергается реакции с химически активной смолой и образует внутри сшитую структуру. Для этой цели реагентная и химически активные смолы могут содержать разные компоненты, выбранные из группы, состоящей из карбоксильных групп, карбонильных групп, гидроксильных групп, групп сложных эфиров, виниловых групп, аминовых групп, эпоксидных групп, оксазолиновых групп и групп малеинового ангидрида.

Другая из первой смолы и второй смолы может содержать компоненты, выбранные из группы, состоящей из карбоксильных групп, карбонильных групп, гидроксильных групп, групп сложного эфира, виниловых групп, аминовых групп, эпоксидных групп, оксазолиновых групп и групп малеинового ангидрида. Другая из первой смолы и второй смолы не вовлекаются в реакцию с химически активной смолой и не содержит внутри структуры сшивания.

По меньшей мере одна из первой и второй смол могут содержать термопластовый эластомер. Термопластовый эластомер может содержать по меньшей мере один из основанного на олефине термопластового эластомера, основанного на стирене термопластового эластомера, основанного на уретане термопластового эластомера и основанного на полиэфире термопластового эластомера. Термопластовый эластомер может содержаться с содержанием в 5-20 вес.% в по меньшей мере одной из первой и второй смол.

По меньшей мере один первый проводящий материал может содержать по меньшей мере одну разновидность проводящего материала, который не содержится в по меньшей мере одном втором проводящем материале. При этих условиях по меньшей мере один первый проводящий материал и по меньшей мере один второй проводящий материал каждый может содержать по меньшей мере одно из сажи, графита, углеродных нанотрубок, углеродных волокон, проводящих керамических волокон, проводящих нитевидных кристаллов, металлических волокон, проводящих неорганических оксидов и проводящих полимерных волокон. К тому же по меньшей мере один из первого и второго проводящих материалов изготовлен в виде чешуек.

Один из по меньшей мере одного первого проводящего материала и по меньшей мере одного второго проводящего материала может содержаться в первом или втором составе с PTC с содержанием в 30-90 вес.%, предпочтительно 40-80 вес.% или оптимально 60-70 вес.%. Другой один из по меньшей мере одного первого проводящего материала и по меньшей мере одного второго проводящего материала может содержаться в первом или втором составе с PTC с содержанием в 20-80 вес.%, предпочтительно 30-70 вес.% или оптимально 30-60 вес.%.

Резистор с PTC согласно настоящему изобретению может иметь электрическое удельное сопротивление, находящееся в диапазоне между 0,0007 Ом·м и 0,016 Ом·м или, предпочтительно между 0,0011 Ом·м и 0,0078 Ом·м.

К тому же резистор с PTC согласно настоящему изобретению может демонстрировать электрическое удельное сопротивление при 50°C, которое по меньшей мере в два раза выше, чем его электрическое удельное сопротивление, измеренное при 20°C. При температуре, меньшей, чем 50°C, резистор с PTC согласно настоящему изобретению может демонстрировать электрическое удельное сопротивление меньшее чем электрическое удельное сопротивление первого или второго состава с PTC, наряду с демонстрацией при температуре выше 50°C электрического удельного сопротивления, большего, чем таковые у первого и второго состава с PTC.

Резистор с PTC согласно настоящему изобретению может удлиняться не более чем на 5% при нагрузке в менее чем 7 кгс.

Резистор с PTC согласно настоящему изобретению может иметь коэффициент теплового расширения между 20·10-5/K и 40·10-5/K.

По меньшей мере один из первого и второго составов с PTC может содержать присадку огнезащитного состава. Присадка огнезащитного состава может содержать по меньшей мере одно из основанного на фосфоре огнезащитного состава, основанного на азоте огнезащитного состава, основанного на кремнии огнезащитного состава, неорганического огнезащитного состава и основанного на галогенах огнезащитного состава. Вследствие включения в состав присадки огнезащитного состава резистор с PTC согласно настоящему изобретению удовлетворяет по меньшей мере одному из следующих условий:

(a) когда конец резистора с PTC обжигается газовым пламенем, и газовое пламя гасится через 60 с, резистор с PTC не воспламеняется, даже если резистор с PTC обугливается;

(b) когда конец резистора с PTC обжигается газовым пламенем, резистор с PTC загорается в течение не более чем 60 с, но пламя гасится в пределах 5,08 см; или

(c) когда конец резистора с PTC обжигается газовым пламенем, даже если резистор с PTC загорается, пламя не продвигается со скоростью в 10,16 см/мин или большей на участке 1,27 см в толщину от поверхности.

Присадка огнезащитного состава может содержаться в резисторе с PTC с содержанием в 5 вес.%, предпочтительно 0-30 вес.% или оптимально 15-25 вес.%.

Резистор с PTC согласно настоящему изобретению может содержать жидкостно-стойкую смолу. Жидкостно-стойкая смола содержит по меньшей мере одно из этилен/винил-спиртового сополимера, термопластической полиэфирной смолы, полиамидной смолы, полипропиленовой смолы и иономера. Жидкостно-стойкая смола содержится с содержанием в 10 вес.% или большим, что касается первого и второго составов с PTC, предпочтительно 10-70 вес.% или оптимально 30-50 вес.%. Как пояснено выше, одна из первой смолы и второй смолы может содержать реагентную смолу и химически активную смолу, которая сшивается с реагентной смолой. Химически активная смола может содержать жидкостно-стойкую смолу.

Поскольку листовой нагревательный элемент по настоящему изобретению сформирован из гибкого и стабильного полимерного резистора, имеющего характеристику высокого PTC, он способен демонстрировать превосходные эксплуатационные качества как нагревательный элемент, а также превосходные длительный срок службы и надежность, и вследствие высокого уровня гибкости и технологичности производительность труда может быть повышена и можно выпускать полимерный резистор с низкой себестоимостью.

КРАТКОЕ ОПИСАНИЕ ПРИЛАГАЕМЫХ ЧЕРТЕЖЕЙ

Фиг. 1A - прозрачный вид сверху листового нагревательного элемента предшествующего уровня техники.

Фиг. 1B - вид в разрезе листового нагревательного элемента, показанного на фиг. 1A.

Фиг. 2 - сокращенный вид в разрезе примера конструкции устройства производства листового нагревательного элемента предшествующего уровня техники.

Фиг. 3 - вид в разрезе еще одного листового нагревательного элемента предшествующего уровня техники.

Фиг. 4A - чертеж, показывающий механизм для проявления характеристики PTC, когда используется проводник из макрочастиц предшествующего уровня техники.

Фиг. 4B - чертеж, показывающий состояние, где температура возрастает из состояния, показанного на фиг. 4A.

Фиг. 5 - график, показывающий соотношение между значением удельного сопротивления полимерного резистора 5 и отношением значений удельного сопротивления полимерного резистора при 50°C и 20°C (R50/R20).

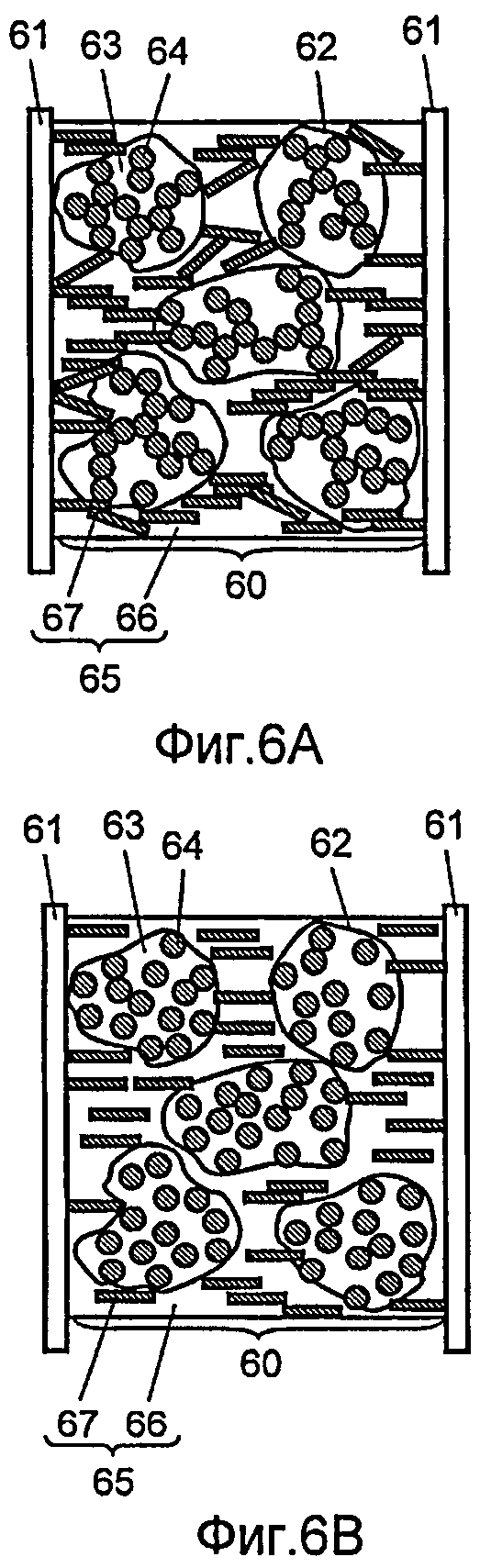

Фиг. 6A - график, показывающий состав полимерного резистора 60 листового нагревательного элемента 1 согласно настоящему изобретению и механизм для проявления характеристики PTC.

Фиг. 6B - чертеж, показывающий состояние, где температура возрастает из состояния, показанного на фиг. 6A.

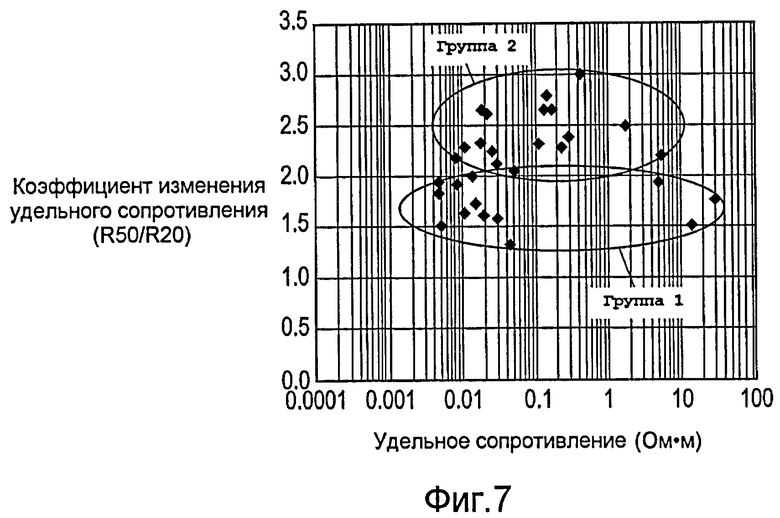

Фиг. 7 - график, показывающий соотношение между удельным сопротивлением полимерного резистора 60 и отношением значений удельного сопротивления полимерного резистора при 50°C и 20°C (R50/R20).

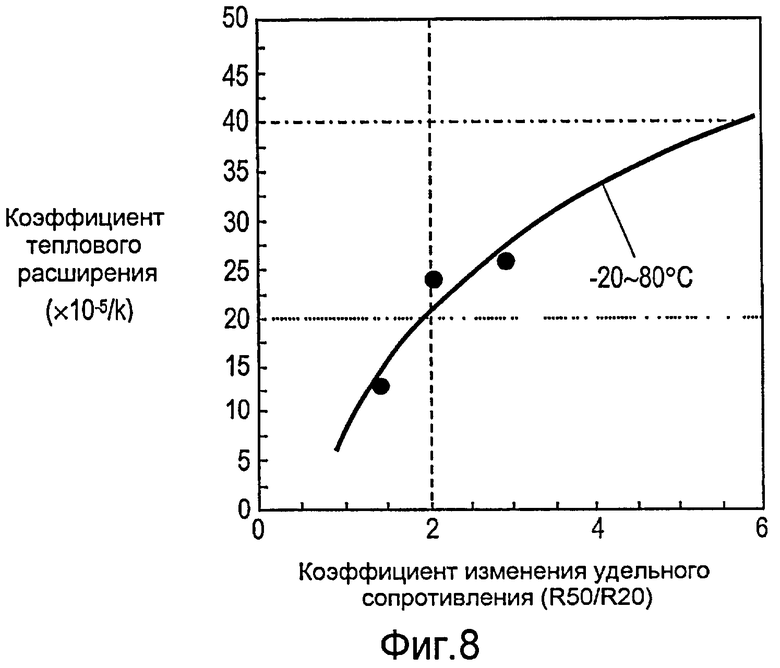

Фиг. 8 - график, показывающий соотношение между средним коэффициентом теплового расширения на 1°C в температурном диапазоне -20°C и 80°C и коэффициентом изменения удельного сопротивления.

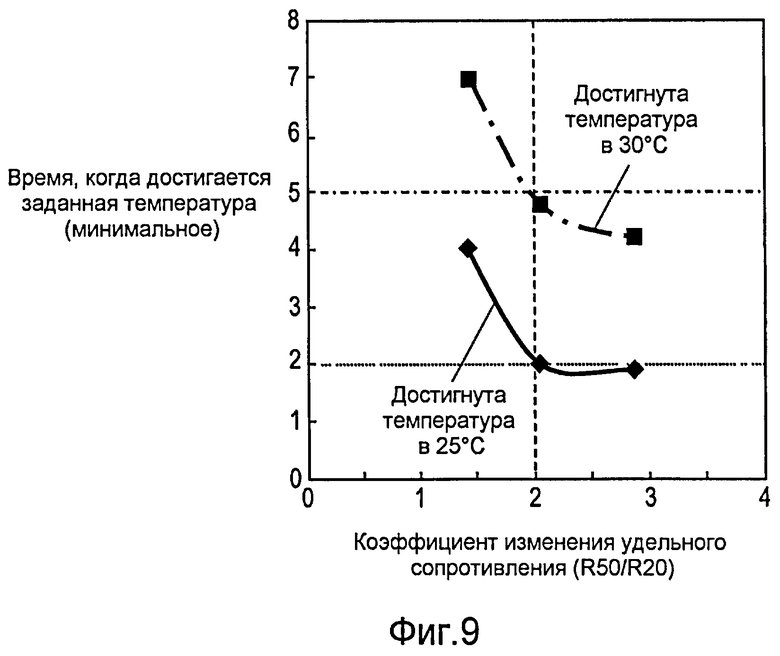

Фиг. 9 - график, показывающий соотношение между временем, чтобы полимерный резистор достигал заданной температуры после того, как к нему приложена электрическая мощность, и коэффициентом изменения удельного сопротивления.

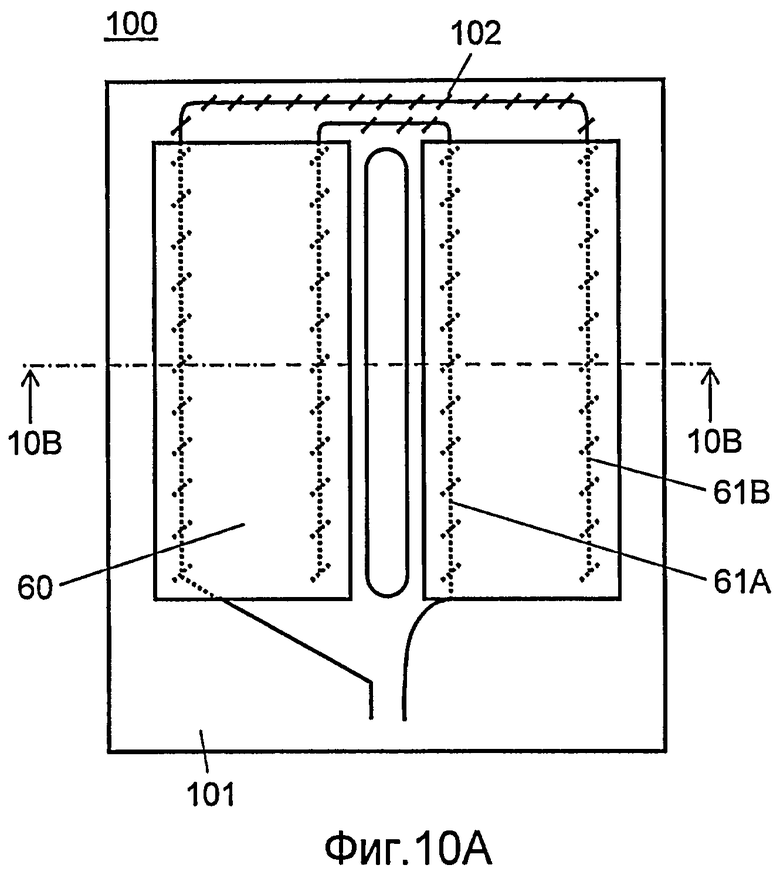

Фиг. 10A - вид сверху листового нагревательного элемента по варианту 1 осуществления настоящего изобретения.

Фиг. 10B - вид в разрезе листового нагревательного элемента по фиг. 10A.

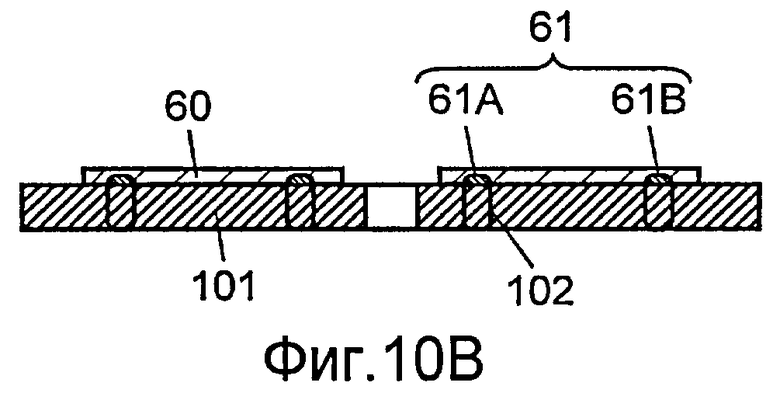

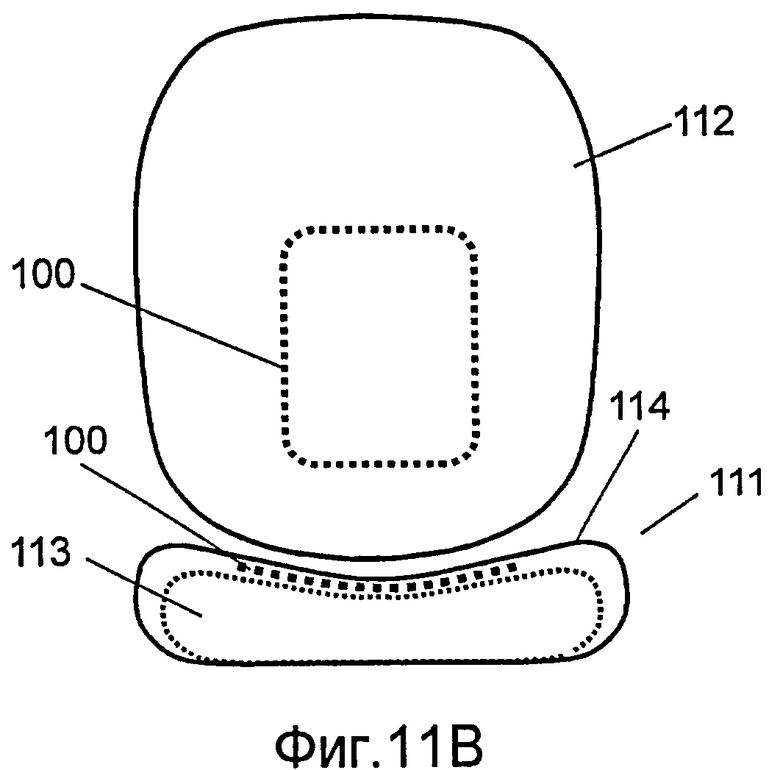

Фиг. 11A - прозрачный вид сбоку сиденья автомобиля, к которому прикреплен листовой нагревательный элемент по варианту 1 осуществления настоящего изобретения.

Фиг. 11B - прозрачный вид сверху сиденья, показанного на фиг. 11A.

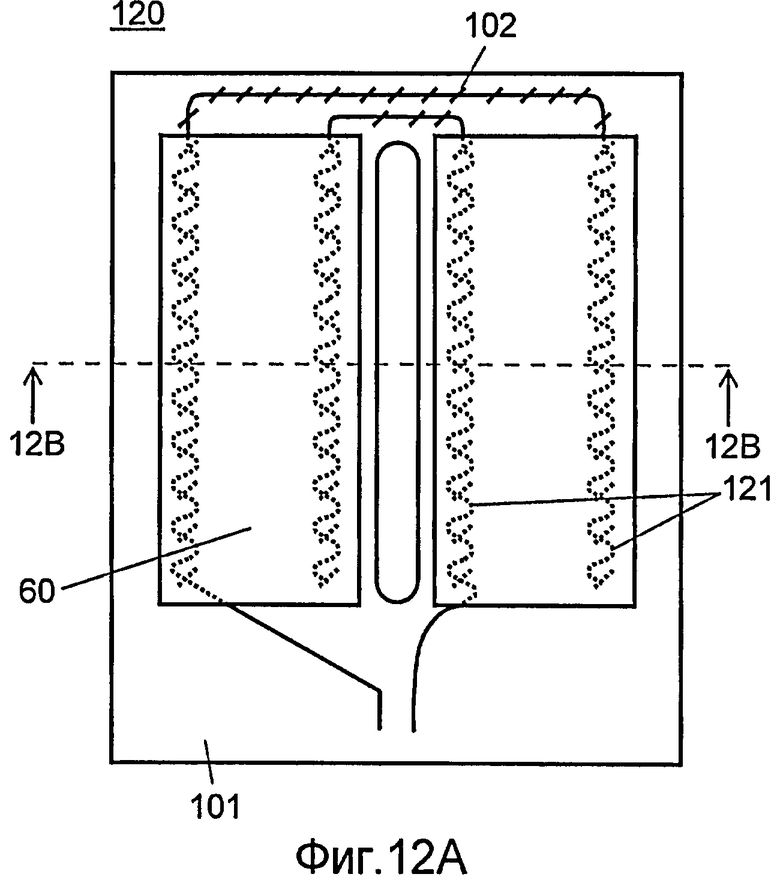

Фиг. 12A - вид сверху листового нагревательного элемента по варианту 2 осуществления настоящего изобретения.

Фиг. 12B - вид в разрезе листового нагревательного элемента, показанного на фиг. 12A.

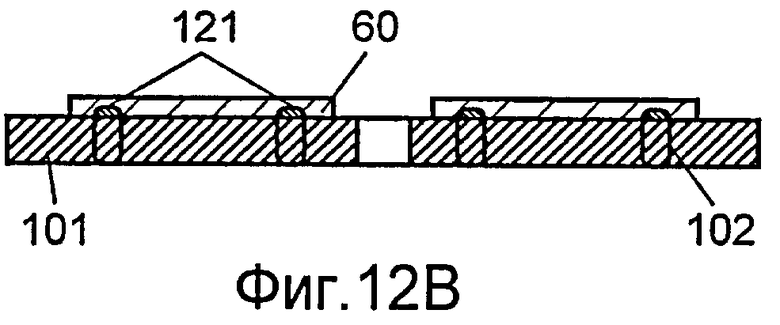

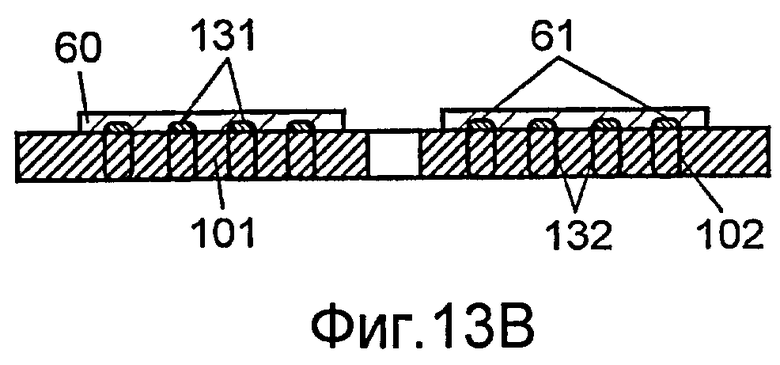

Фиг. 13A - вид сверху листового нагревательного элемента по варианту 3 осуществления настоящего изобретения.

Фиг. 13B - вид в разрезе листового нагревательного элемента, показанного на фиг. 13A.

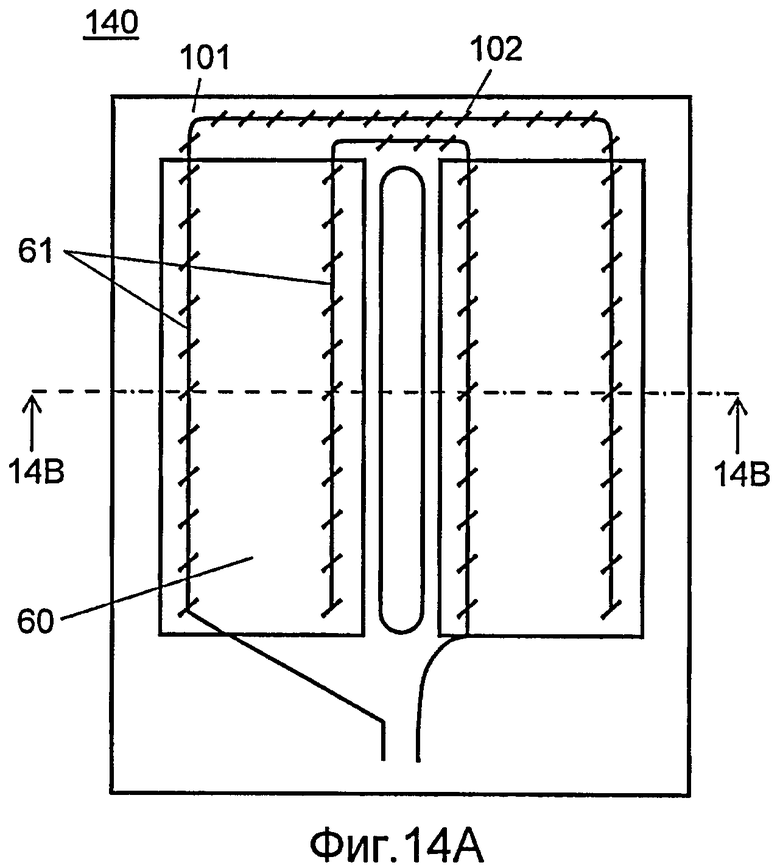

Фиг. 14A - вид сверху листового нагревательного элемента по варианту 4 осуществления настоящего изобретения.

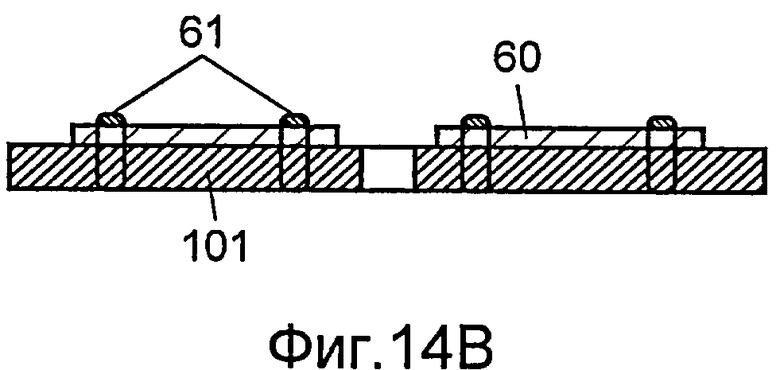

Фиг. 14B - вид в разрезе листового нагревательного элемента, показанного на фиг. 14A.

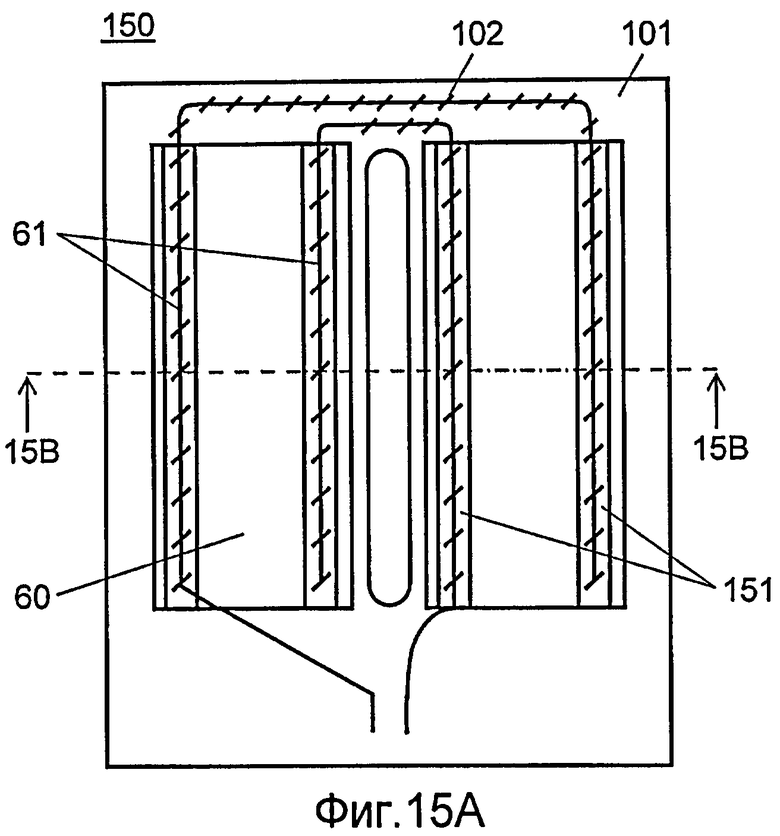

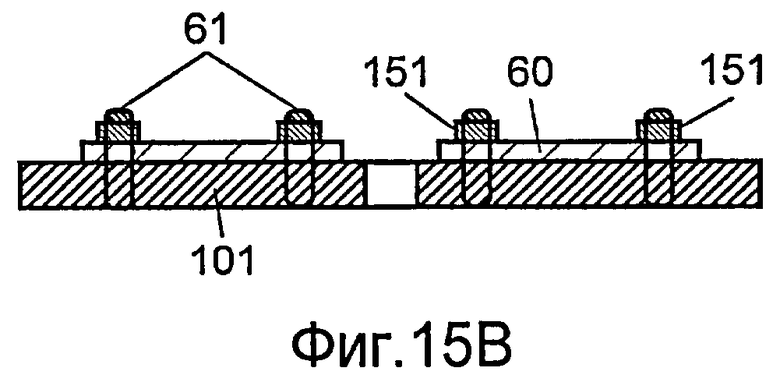

Фиг. 15A - вид сверху листового нагревательного элемента по варианту 5 осуществления настоящего изобретения.

Фиг. 15B - вид в разрезе листового нагревательного элемента, показанного на фиг. 15A.

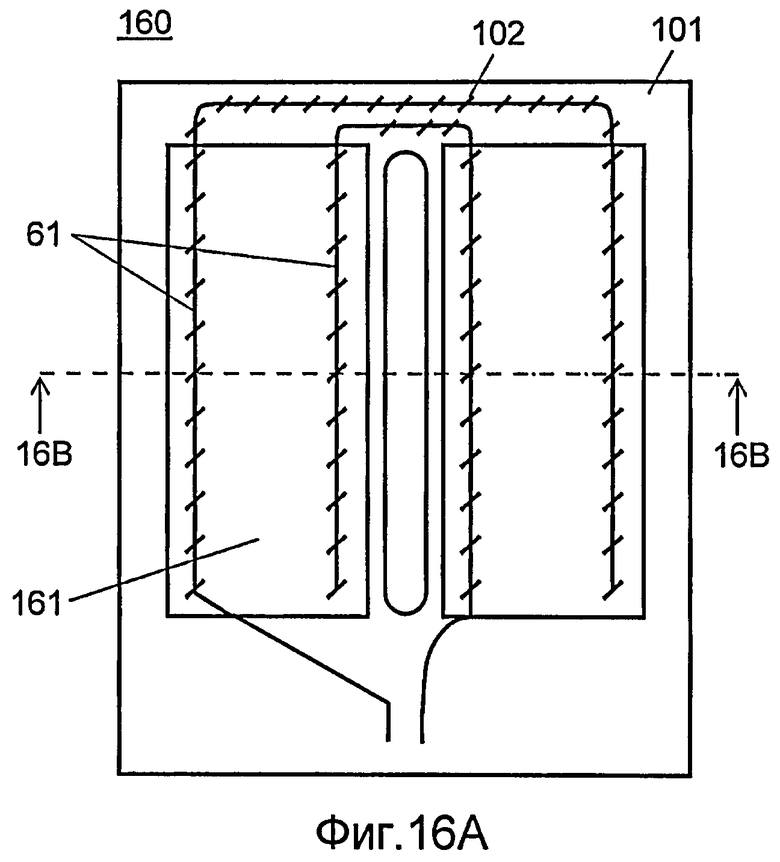

Фиг. 16A - вид сверху листового нагревательного элемента по варианту 6 осуществления настоящего изобретения.

Фиг. 16B - вид в разрезе листового нагревательного элемента, показанного на фиг. 16A.

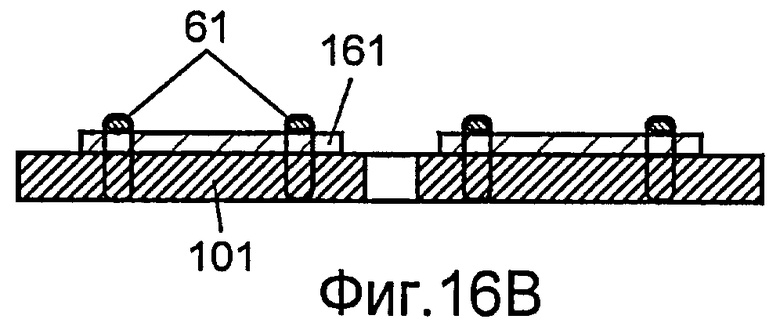

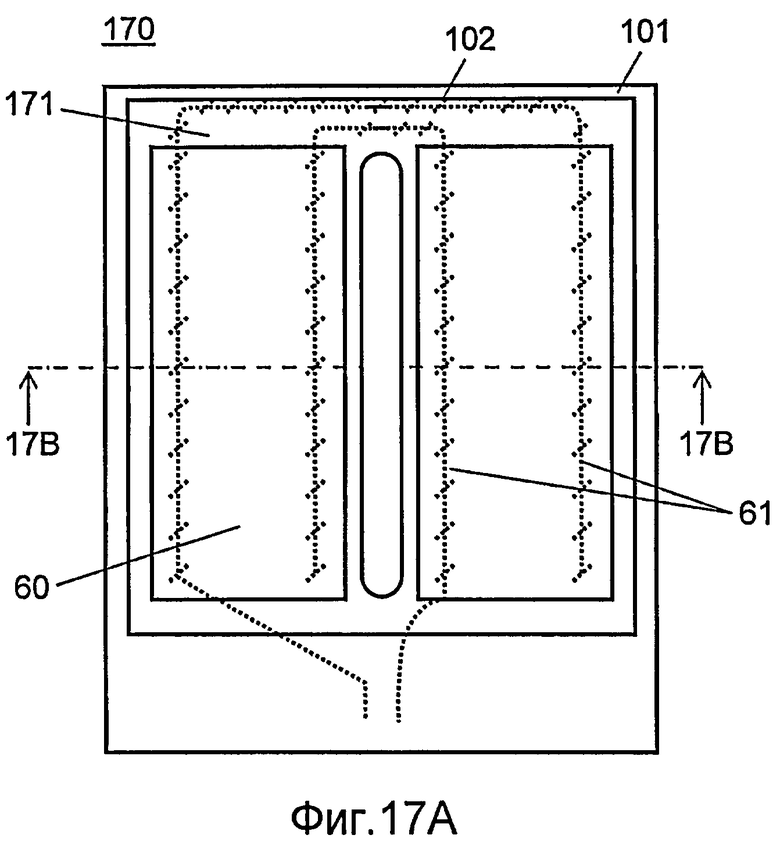

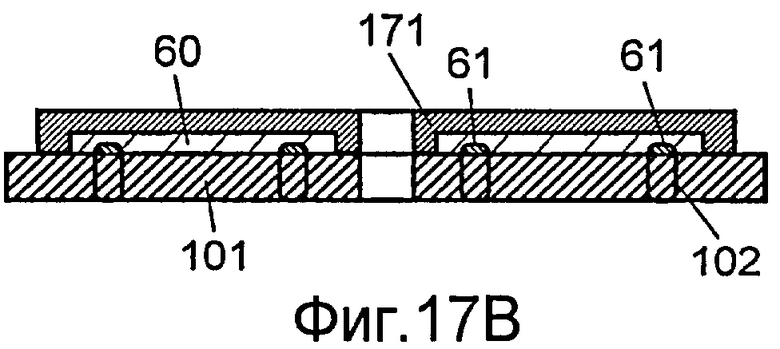

Фиг. 17A - вид сверху листового нагревательного элемента по варианту 7 осуществления настоящего изобретения.

Фиг. 17B - вид в разрезе листового нагревательного элемента, показанного на фиг. 17A.

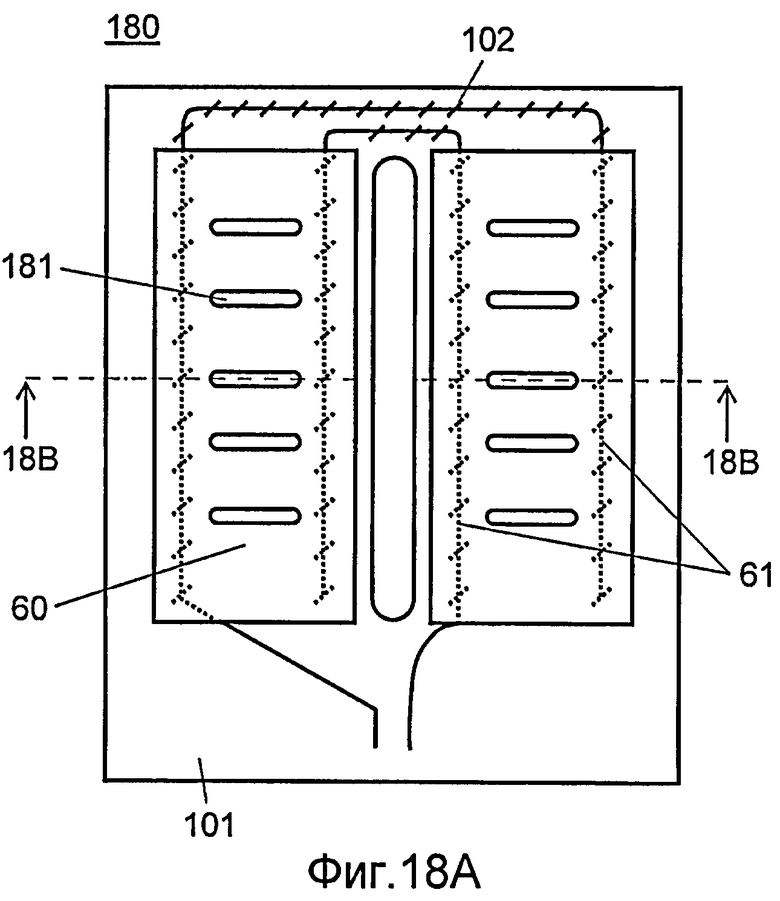

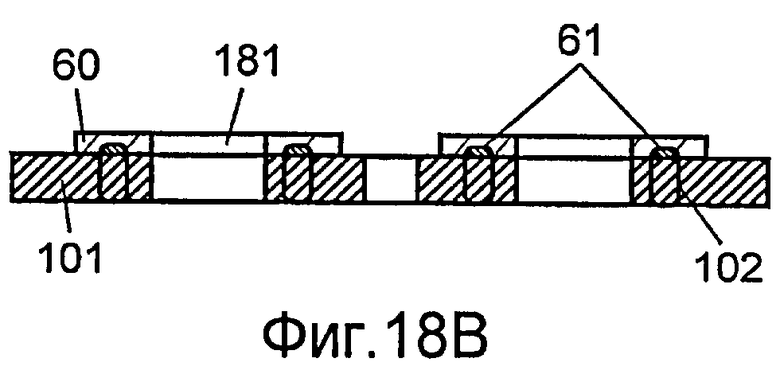

Фиг. 18A - вид сверху листового нагревательного элемента по варианту 8 осуществления настоящего изобретения.

Фиг. 18B - вид в разрезе листового нагревательного элемента, показанного на фиг. 18A.

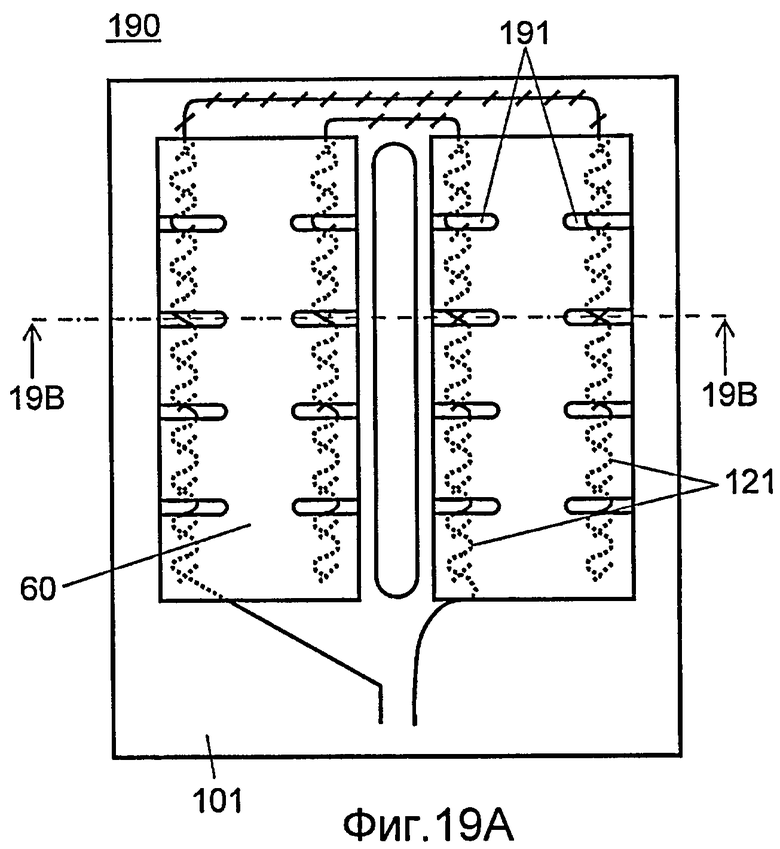

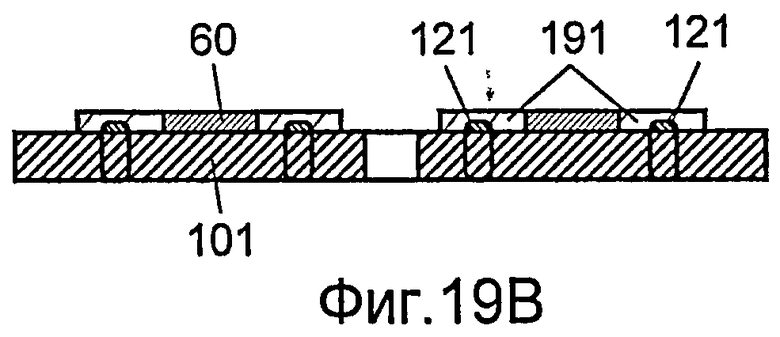

Фиг. 19A - вид сверху листового нагревательного элемента по варианту 9 осуществления настоящего изобретения.

Фиг. 19B - вид в разрезе листового нагревательного элемента, показанного на фиг. 19A.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Варианты осуществления настоящего изобретения описаны ниже со ссылкой на чертежи. Должно быть отмечено, что настоящее изобретение не ограничено этими вариантами осуществления. Более того, конкретные конструкции для различных вариантов осуществления могут комбинироваться надлежащим образом.

Фиг. 6A и фиг. 6B - чертежи, показывающие полимерный резистор 60, используемый в листовом нагревательном элементе по настоящему изобретению. Фиг. 6A показывает внутреннюю структуру полимерного резистора 60 при комнатных температурах, а фиг. 6B показывает внутреннюю структуру полимерного резистора 60, когда температура возросла. Как описано ниже, полимерный резистор 60 по настоящему изобретению может использоваться в качестве источника тепла обогревателя сиденья автомобиля. В этом случае полимерный резистор 60 сформирован в пленочной конфигурации и испускает тепло, когда электричество подается через пару линейных электродов 61.

Полимерный резистор 60 содержит резисторный состав 62, а резисторный состав 62 сформирован из состава 63 на основе смолы и проводника 64. Более того, полимерный резистор 60 содержит резисторный состав 65, а резисторный состав 65 сформирован из состава 66 на основе смолы и проводника 67. Как показано на фиг. 6A, структура является такой, что множество скоплений резисторного состава 62 распределены в пределах полимерного резистора 60, а резисторный состав 65 окружает скопления.

Вышеописанная характеристика может быть достигнута, если полимерный резистор 60 содержит резисторный состав 62 с содержанием в 20-80 вес.% (оставшейся частью является резисторный состав 65), предпочтительно 30-70 вес.% (оставшейся частью является резисторный состав 65) и, в частности, оптимально 40-60 вес.% (оставшейся частью является резисторный состав 65). По мере того, как содержание резисторного состава 62 приближается к оптимальному диапазону, технологичность и характеристика PTC полимерного резистора 60 повышаются.

Состав 63 на основе смолы сформирован, главным образом, из реагентной смолы, с тем чтобы добиваться характеристики PTC. Температура тепловыделения в 40-50 °C, требуемая для обогревателя сиденья автомобиля, является относительно низкой температурой. Поэтому в качестве реагентной смолы может использоваться модифицированная олефиновая смола с низкой точкой плавления, такая как этилен/винилацетатный сополимер, этилен/этилакрилатный сополимер, этилен/метилметакрилатный сополимер, сополимер этилен/метакриловой кислоты, этилен/бутилакрилатный сополимер или другой этиленовый сополимер типа сложных эфиров.

Более того, когда реагентная смола вступает в реакцию с химически активной смолой, формируется внутренняя сшитая структура. Модифицированный полиэтилен, содержащий карбоксильную группу, является действенным в качестве реагентной смолы, демонстрирующей характеристику PTC, а модифицированный полиэтилен, содержащий эпоксидные группы, может использоваться в качестве химически активной смолы, которая реагирует с ней. Когда таковые смешиваются замешиванием, карбонильные группы в реагентной смоле реагируют с кислородом эпоксидных групп в химически активной смоле, химически связываясь и образуя сшитую структуру.

Вышеописанная характеристика может достигаться, если состав 63 на основе смолы содержит химически активную смолу с содержанием в 1-20 вес.% (оставшейся частью является реагентная смола), предпочтительно 1-10 вес.% (оставшейся частью является реагентная смола) и, в частности, оптимально 2-5 вес.% (оставшейся частью является реагентная смола). По мере того как содержание химически активной смолы приближается к оптимальному диапазону, технологичность и характеристика PTC полимерного резистора 60 повышается.

Эта реакция сшивания может происходить через азот в дополнение к кислороду. Реакция сшивания происходит, если химически активная смола, содержащая функциональную группу, содержащую в себе по меньшей мере кислород или азот, и реагентная смола, владеющая функциональной группой, способной к реагированию с функциональной группой химически активной смолы, смешиваются замешиванием. Примеры функциональных групп химически активной смолы и функциональных групп реагентной смолы, иных чем вышеприведенные эпоксидные группы и карбонильные группы, приведены ниже.

Примеры функциональных групп реагентной смолы, иных чем карбонильные группы, включают в себя эпоксидные группы, карбоксильные группы, группы сложных эфиров, гидроксильные группы, аминовые группы, виниловые группы, группы малеинового ангидрида и оксазолиновые группы в полиприсоединении. Примеры функциональных групп химически активной смолы, иных чем эпоксидные группы, включают в себя оксазолиновые группы и группы малеинового ангидрида.

Поскольку реагентная смола имеет сшитую структуру, обусловленную реакцией с химически активной смолой в составе 63 на основе смолы резисторного состава 62, температурные характеристики коэффициента теплового расширения и характеристики температуры плавления резисторного состава 62 являются более стабильными вследствие этой реакции сшивания, чем в случае, где состав 63 на основе смолы сформирован исключительно реагентной смолой.

Поскольку химически активная смола и реагентная смола сильно связываются вследствие сшитой структуры даже при повторных охлаждении и нагреве, имеющих следствием повторные тепловое расширение и тепловое сжатие, температурные характеристики коэффициента теплового расширения и характеристики температуры плавления резисторного состава 62 сохраняются, так что их изменение с прохождением временем подавляется. Другими словами, даже по мере того как проходит время, резисторный состав 62 сохраняет постоянные температурные характеристики коэффициента теплового расширения и постоянные характеристики температуры плавления.

Не обязательно требуется приготавливать состав 63 на основе смолы смешиванием реагентной смолы и химически активной смолы посредством замешивания. Характеристика PTC может проявляться, даже если реагентная смола используется сама по себе. Поэтому если изменение со временем в характеристике PTC допустимо до некоторой степени, реагентная смола может использоваться сама по себе. Когда реагентная смола используется сама по себе, тип реагентной смолы будет выбираться надлежащим образом согласно требуемому значению характеристики PTC.

В вышеприведенном описании химически активная смола и реагентная смола подвергаются реакции, с тем чтобы придавать сшитую структуру реагентной смоле состава 63 на основе смолы. Однако может использоваться сшивающий агент, который отличен от химически активной смолы. Более того, также можно формировать сшитую структуру в реагентной смоле без использования химически активной смолы, но взамен посредством облучения реагентной смолы пучком электронов. В этом случае можно использовать реагентную смолу, которая не содержит вышеупомянутых функциональных групп.

Состав 66 на основе смолы резисторного состава 65 предпочтительно является смолой, содержащей по меньшей мере один компонент, выбранный из карбоксильных групп, карбонильных групп, гидроксильных групп, групп сложного эфира, виниловых групп, аминовых групп, эпоксидных групп, оксазолиновых групп и групп малеинового ангидрида. Эти функциональные группы являются такими же функциональными группами, имевшимися реагентной смолой и химически активной смолой состава 63 на основе смолы. Соответственно состав 66 на основе смолы имеет сходную химическую природу, как состав 63 на основе смолы, и сродственность двух из них возрастает. Посредством использования состава 66 на основе смолы, который обладает высокой сродственностью по отношению к составу 63 на основе смолы, сила сцепления (сила связывания) резисторной смолы 62 и резисторной смолы 65 возрастает. Одновременно можно равномерно рассеивать состав 66 на основе смолы в пределах полимерного резистора.

Состав 63 на основе смолы становится более твердым благодаря реакции сшивания. Поскольку состав 66 на основе смолы не имеет сшитой структуры, он гибок и не затвердевает подобно составу 63 на основе смолы. Вследствие того обстоятельства, что этот гибкий состав 66 на основе смолы охватывает жесткий состав 63 на основе смолы, полимерный резистор 60 становится гибким. Соответственно полимерный резистор 60 может быт сформирован в пленку посредством использования простой механической обработки, известной как формование выдавливанием, давая возможность повышать производительность при изготовлении листового нагревательного элемента и снижать себестоимость.

Как описано ниже в варианте осуществления настоящего изобретения, электричество подается на листовой нагревательный элемент, используя пару линейных электродов 61, разделенных пространством. Для того чтобы подавать достаточный экзотермический ток посредством таких разделенных электродов, необходимо снижать значение удельного сопротивления полимерного резистора 60. Импровизированный способ для снижения удельного сопротивления состоит в том, чтобы увеличивать количество проводника 64 в составе 63 на основе смолы. Однако когда количество проводника 64 увеличено, состав 63 на основе смолы, вероятно, становится твердым. В настоящем изобретении гибкость полимерного резистора 60 может быть сохранена наряду с уменьшением значения его удельного сопротивления посредством добавления гибкого состава 66 на основе смолы в полимерный резистор 60.

Более того, состав на основе смолы может делаться более гибким посредством добавления термопластового эластомера в по меньшей мере состав 63 на основе смолы и/или состав 66 на основе смолы. По меньшей одна разновидность, выбранная из основанного на олефине термопластового эластомера, основанного на стирене термопластового эластомера, основанного на уретане термопластового эластомера и основанного на полиэфире термопластового эластомера, может использоваться в качестве термопластового эластомера.

Количество термопластового эластомера, добавленного в состав 63 на основе смолы и состав 66 на основе смолы, предпочтительно находится в диапазоне 5-20 вес.% (оставшейся частью является состав 63 на основе смолы или состав 66 на основе смолы). Когда содержание термопластового эластомера находится в пределах этого диапазона, гибкость полимерного резистора 60 особенно возрастает.

Последующее является разъяснением проводника 64 в резисторном составе 62 и проводника 67 в резисторном составе 65. В настоящем изобретении проводник 64 и проводник 67 являются разными типами проводников. Хотя одиночный тип проводника может использоваться соответственно в качестве проводника 64 и проводника 67, смеси двух или более типов проводников могут соответственно использоваться. В этом случае предпочтительно, чтобы по меньшей мере один тип проводника, образующего проводник 64, не содержался в проводнике 67.

Проводник 64 предпочтительно является сажей, а проводник 67 предпочтительно является чешуйчатым графитом. В дополнение к таковым, по меньшей мере одна разновидность, выбранная из сажи, графита, углеродных нанотрубок, углеродных волокон, проводящих керамических волокон, проводящих нитевидных кристаллов, металлических волокон, проводящих неорганических оксидов и проводящих полимерных волокон, может использоваться в качестве проводника 64 и проводника 67 соответственно.

Луженый и активированный сурьмой оксид титана является примером проводящего керамического волокна. Основанный на луженом титанате калия компаунд является примером проводящего нитевидного кристалла. Алюминий является примером металлического волокна. Полианилин является примером проводящего полимерного волокна. Покрытая металлом слюда является примером проводящего неорганического оксида.

Проводники, используемые в проводнике 64 и проводнике 67, выбираются надлежащим образом согласно требуемой характеристике PTC. Удельное сопротивление полимерного резистора 60 выбирается надлежащим образом согласно варианту использования полимерного резистора 60. Например, если он должен быть тонким и удлиненным для использования в обогревателе сиденья автомобиля, удельное сопротивление полимерного резистора зависит от расстояния между линейными электродами и предпочтительно находится в диапазоне от приблизительно 0,0007 Ом/м до приблизительно 0,016 Ом/м, а оптимально находится в диапазоне от приблизительно 0,0011 Ом/м до приблизительно 0,0078 Ом/м.

Более того, по меньшей мере один тип металлического порошка и проводящего неметаллического порошка также может добавляться в резисторный состав 65, тем самым давая возможность понижать удельное сопротивление полимерного резистора 60.

Как показано на фиг. 6A, когда листовой нагревательный элемент не находится в месте, где он излучает тепло, проводники 64 в резистором составе 62 близки друг к другу и касаются один другого в точках в составе 63 на основе смолы, тем самым образуя проводящие пути. С другой стороны, проводники 67 в резисторном составе 65 также близки друг к другу, в силу этого формируя проводящие пути.

Когда ток прикладывается к электродам 61, ток протекает через проводящие пути проводника 64 и проводящие пути проводника 67, и полимерный резистор 60 разогревается. Когда полимерный резистор 60 нагревается, состав 63 на основе смолы и состав 66 на основе смолы подвергаются тепловому расширению. Как показано на фиг. 6B, наряду с тепловым расширением смол проводники 64 удаляются друг от друга, и проводники 66 также удаляются друг от друга. Как результат проводящие пути обрываются и сопротивление полимерного резистора 60 возрастает. Другими словами, по мере того как температура возрастает, проявляется характеристика PTC, в которой растет сопротивление полимерного резистора 60.

Вследствие того обстоятельства, что графит или проводящий неорганический оксид находятся в виде чешуек, площади поверхностей контакта между проводниками увеличиваются. Другими словами, электрическое сопротивление полимерного резистора 60 уменьшается при низких температурах. Как результат по мере того как растет температура, сопротивление полимерного резистора 60 значительно повышается. Другими словами, полимерный резистор 60 демонстрирует превосходную характеристику PTC, которая обладает высокоположительными температурными характеристиками сопротивления.

Как описано выше, реагентная смола, которая является основным составом у состава 63 на основе смолы резисторного состава 62, побуждается формировать сшитую структуру посредством реакции этой реагентной смолы с химически активной смолой. Благодаря этой сшитой структуре проводник 64 в составе 63 на основе смолы устойчиво расположен, и проводящие пути стабильно формируются при низких температурах. С другой стороны, когда температура растет, она будет всегда постоянной, при которой проводящие пути разрываются. Другими словами, сшитая структура дает возможность, чтобы полимерный резистор 60 постоянно проявлял стабильную характеристику PTC.

Вышеописанная характеристика может достигаться, если резисторный состав 62 содержит проводник 64 с содержанием в 30-90 вес.% (оставшейся частью является состав 63 на основе смолы), предпочтительно 40-80 вес.% (оставшейся частью является состав 63 на основе смолы) и, в частности, оптимально 60-70 вес.% (оставшейся частью является состав 63 на основе смолы). С другой стороны, вышеописанная характеристика может достигаться, если резисторный состав 65 содержит проводник 67 с содержанием в 20-80 вес.% (оставшейся частью является состав 66 на основе смолы), предпочтительно 30-70 вес.% (оставшейся частью является состав 66 на основе смолы) и, в частности, оптимально 30-60 вес.% (оставшейся частью является состав 66 на основе смолы). По мере того как содержание проводника 64 и проводника 67 приближается к оптимальному диапазону, технологичность и характеристика PTC полимерного резистора 60 усиливается.

Фиг. 7 - график, показывающий соотношение между удельным сопротивлением полимерного резистора 60 при 20°C и коэффициентом изменения сопротивления, который является отношением значений удельного сопротивления полимерного резистора при 50°C и 20°C (R50/R20). Чем выше коэффициент (R50/R20) изменения удельного сопротивления, тем больше изменение сопротивления при низкой и высокой температурах. Другими словами, чем выше коэффициент (R50/R20) изменения удельного сопротивления, тем лучше характеристика PTC.

Проводились испытания, при которых по-разному изменялись типы состава 63 на основе смолы, проводника 64, состава 66 на основе смолы и проводника 67, и измерялись значения удельного сопротивления для каждого при 50°C и при 20°C для получения коэффициентов изменения удельного сопротивления (R50/R20). Более того, пропорции состава этих компонентов менялись и проводились аналогичные испытания. Фиг. 7 показывает графики коэффициента (R50/R20) изменения удельного сопротивления в каждом из этих случаев.

Результаты испытаний показаны на фиг. 7, где полимерные резисторы 60, используемый в испытаниях, поделены на две группы. В случае полимерного резистора 60, показанного в качестве Группы 1, испытания проводились после изменения типа компонентов и их пропорций состава, но всегда использовался один и тот же материал в качестве проводника 64 и проводника 67. В случае полимерного резистора 60, показанного в качестве Группы 2, испытания проводились подобным образом, после изменения типа компонентов и их пропорций состава, но всегда использовались разные материалы в качестве проводника 64 и проводника 67.

Как показано на фиг. 7, в случае Группы 1 (одинаковый материал использовался в качестве проводника 64 и проводника 67), удельное сопротивление при 20°C находилось в диапазоне от 0,05 Ом/м до 12 Ом/м, а полный коэффициент (R50/R20) изменения удельного сопротивления был 2 или ниже. В случае Группы 2 (разные материалы использовались в качестве проводника 64 и проводника 67), удельное сопротивление при 20°C находилось в диапазоне от 0,08 Ом/м до 4 Ом/м, а полный коэффициент (R50/R20) изменения удельного сопротивления был 2 или выше.

Изменения удельного сопротивления, сопровождающие подъемы температуры, измерялись для полимерного резистора 60 с коэффициентом (R50/R20) изменения удельного сопротивления в 2 или выше. Более того, изменения значения удельного сопротивления, сопровождающие подъемы температуры, измерялись подобным образом для каждого резисторного состава 62 и резисторного состава 65, которые формируют полимерный резистор 60. Когда результаты этих измерений сравнивались, удельное сопротивление полимерного резистора 60 при температуре меньшей, чем 50°C, были найдены меньшими, чем удельное сопротивление резисторного состава 62 и удельного сопротивления резисторного состава 65 при той же самой температуре.

По мере того, как температура растет, чтобы приблизиться к 50°C, удельное сопротивление полимерного резистора 60 приближается к удельному сопротивлению резисторного состава 62 и удельному сопротивлению резисторного состава 65. Когда температура превышает 50°C, удельное сопротивление полимерного резистора 60 становится большим, чем значения удельного сопротивления резисторного состава 62 и резисторного состава 65.

Другими словами, было обнаружено, что, когда резисторный состав 62 и резисторный состав 65 смешаны, демонстрируется более высокая температурная характеристика, чем температурная характеристика, проявляемая каждым из них по отдельности. Также было обнаружено, что когда резисторный состав 62 и резисторный состав 65 смешаны, удельное сопротивление при низкой температуре является меньшим, чем значения удельного сопротивления каждого из них по отдельности, а удельное сопротивление при высоких температурах выше, чем значения удельного сопротивления каждого из них по отдельности. Эта характеристика является заслуживающей внимания, особенно когда в качестве проводника 64 используется сажа и когда графит используется в качестве проводника 67.

Причина, почему происходит это явление, не понятна, но считается, что вследствие того обстоятельства, что типы проводников отличаются, форма и размер частиц, плотность проводящих путей в резисторных составах 62 и 65 и электропроводность между составами 63 и 66 на основе смолы влияют друг на друга. В дополнение разница в тепловом расширении и разница в температуре плавления между составами 63 и 66 на основе смолы играют важную роль.

Затем 3 типа составов на основе смолы с разными точками плавления использовались для изготовления полимерного резистора 60 в 3 типах пленок. Тип и количество проводника в этих 3 типах составов на основе смолы были идентичными. Однако коэффициенты (R50/R20) изменения удельного сопротивления для этих 3 типов составов на основе смолы составляли приблизительно 1,4, приблизительно 2,0 и приблизительно 2,9 соответственно. Точками плавления этих составов на основе смолы были около 40°C для пленки полимерного резистора с коэффициентом изменения удельного сопротивления приблизительно в 1,4; около 60°C для пленки полимерного резистора с коэффициентом изменения удельного сопротивления приблизительно в 2,0; и около 80°C для пленки полимерного резистора с коэффициентом изменения удельного сопротивления приблизительно в 2,9. Тепловое расширение этих 3 типов пленок полимерного резистора в планарной ориентации испытывалось с использованием прибора термоанализа TMA-50 (корпорации Shimadzu). Результаты приведены на фиг. 8.

Подробно, при изменении температуры 1°C за раз в температурном диапазоне от -20°C до 80°C коэффициент теплового расширения измерялся для каждого из 3 типов полимерных резисторов при каждом приращении, и в заключение коэффициенты теплового расширения были усреднены. Фиг. 8 показывает соотношение между средним коэффициентом теплового расширения и коэффициентом изменения удельного сопротивления для трех резисторов. Фиг. 8 ясно показывает, что, чем меньше коэффициент изменения удельного сопротивления, тем меньше коэффициент теплового расширения, и чем больше коэффициент изменения удельного сопротивления, тем больше коэффициент теплового расширения. Другими словами, полимерные резисторы, использующие составы на основе смолы с более низкими точками плавления, проявляют более высокие коэффициенты изменения удельного сопротивления. Эти испытания показывают, что полимерные резисторы, использующие составы на основе смолы с низкой точкой плавления, имеют высокие коэффициенты теплового расширения в низкотемпературных диапазонах.

Фиг. 8 объединяет 3 результирующих средних коэффициента теплового расширения в кривую. Эта кривая показывает, что средний коэффициент теплового расширения для полимерных резисторов, для которых коэффициентом изменения удельного сопротивления является 2, приблизительно равен 20·10-5/K. На основании этого открытия может быть предугадано, что средний коэффициент теплового расширения для полимерных резисторов, для которых коэффициентом изменения удельного сопротивления является 2 или больший, приблизительно равен 20·10-5/K или более. Другими словами, считается, что полимерные резисторы со средним коэффициентом теплового расширения в 20·10-5/K или более должны демонстрировать благоприятную характеристику PTC.

Коэффициент теплового расширения состава на основе смолы типично достигает максимума поблизости от своей точки плавления и постепенно идет на убыль, когда эта точка превышена. Если состав на основе смолы плавится после точки плавления, концепция коэффициента теплового расширения для твердого тела больше не применяется. Поэтому если максимальный коэффициент теплового расширения поблизости от точки плавления используется в качестве верхнего предела, диапазоном коэффициентов теплового расширения полимерных резисторов, проявляющих подходящие характеристики PTC, является от 20·10-5/K до 40·10-5/K.

Если коэффициент теплового расширения полимерного резистора является большим, чем коэффициент теплового расширения подложки, к которой прикреплен полимерный резистор, есть вероятность, что складки могли бы формироваться в полимерном резисторе, когда он нагревается, и долговечность могла бы быть утеряна. Поэтому при выборе полимерного резистора с коэффициентом теплового расширения в вышеприведенном диапазоне необходимо учитывать коэффициент теплового расширения подложки, к которой прикреплен полимерный резистор.

Фиг. 9 показывает соотношение между временем и коэффициентом изменения удельного сопротивления, когда электрическая мощность подавалось на 3 типа полимерных резисторов, и измерялось время до тех пор, пока полимерный резистор не достигал температур в 25°C и 30°C. Температура, когда начинала прикладываться электрическая мощность, была равна -20°C, а гипотетическим использованием было в обогревателе сиденья автомобиля, и полимерный резистор сдавливался, чтобы имитировать состояние, в котором посажен пассажир. Во время, когда начинала прикладываться электрическая мощность, она устанавливалось так, чтобы быть постоянной, когда температура достигала приблизительно 40°C. Другими словами, чем ниже коэффициент изменения удельного сопротивления, тем ниже электрическая мощность при начальном применении.

Фиг. 9 показывает, что полимерные резисторы с большими коэффициентами изменения удельного сопротивления демонстрируют более быстрый рост температуры. Фиг. 9 объединяет результирующие 3 точки на кривой для температур 25°C и 30°C соответственно. Кривая показывает, что полимерные резисторы с коэффициентом изменения удельного сопротивления 2 требуют около 2 мин для достижения 25°C, и около 5 мин для достижения 30°C. Когда листовой нагревательный элемент 60 используется в обогревателе сиденья автомобиля, предпочтительно, чтобы листовой нагревательный элемент вырабатывал тепло, из условия, чтобы время для достижения 20°C было в пределах 2 мин, а время для достижения 30°C было в пределах 5 мин. Как показано на фиг. 9, было подтверждено, что необходим коэффициент изменения удельного сопротивления полимерного резистора, который должен быть 2 или более, чтобы удовлетворять эмпирическому условию.

Если полимерный резистор 60 используется в обогревателе сиденья автомобиля, даже еще более полезно, чтобы полимерный резистор 60 содержал присадку огнезащитного состава. Обогреватель сиденья автомобиля должен удовлетворять стандарту воспламеняемости США, FMVSS 302. Более точно он должен удовлетворять любому одному из условий, приведенных ниже.

(1) Когда конец полимерного резистора 60 обжигается газовым пламенем, и газовое пламя гасится через 60 с, полимерный резистор 60 не воспламеняется, даже если полимерный резистор 60 обуглен.

(2) Когда конец полимерного резистора 60 обжигается газовым пламенем, полимерный резистор 60 загорается в течение не более чем 60 с, но пламя гасится в пределах 5,08 см.

(3) Когда конец полимерного резистора 60 обжигается газовым пламенем, даже если полимерный резистор 60 загорается, пламя не продвигается со скоростью в 10,16 см/мин или большей на участке 1,27 см в толщину от поверхности.

Негорючесть определяется, как изложено ниже. Конец образца обжигается в течение 60 с газовым пламенем. Когда пламя гасится через 60 с, образец не горит, даже если обуглившийся остаток остается на образце. Самогашение указывает ссылкой на образец, загорающийся на не более 60 с, и сожженный участок находится в пределах 5,08 см.

Более точно стандарты для воспламеняемости могут быть удовлетворены добавлением присадки огнезащитного состава в резисторный состав 62 и/или резисторный состав 65, которые образуют полимерный резистор 60. Присадка огнезащитного состава может быть основанным на фосфоре огнезащитным составом, таким как фосфат аммония или трикрезилфосфат, основанным на азоте компаундом, таким как меламин, гуанидин, гуанилмочевина; или основанным на кремнии компаундом; или комбинацией таковых. Может использоваться неорганический огнезащитный состав, такой как оксид магния или сурьмянистый ангидрид, либо основанный на галогенах огнезащитный состав, такой как основанный на броме или основанный на хлоре компаунд.

Особенно благоприятно, если присадка огнезащитного состава является жидкостью при комнатных температурах или имеет точку плавления, из условия, чтобы она плавилась при температуре смешивания. Гибкость резисторного состава 62 и резисторного состава 65 может быть увеличена посредством использования по меньшей мере одного типа из основанного на фосфоре, основанного на аммонии или основанного на кремнии компаунда, тем самым давая возможность повышать гибкость полимерного резистора 60 в целом.

Количество добавляемой присадки огнезащитного состава определяется, как изложено ниже. Если есть небольшое количество присадки огнезащитного состава, негорючесть становится недостаточной, и любое из вышеприведенных условий для негорючести не удовлетворяется. Ввиду этого количество присадки огнезащитного состава, которое должно добавляться, должно быть 5 вес.% или более по отношению к полимерному резистору 60. Однако когда количество присадки огнезащитного состава повышается, композиционное равновесие между составами 63, 66 на основе смолы и проводниками 64, 61, содержащимися в них, становится недостаточным, удельное сопротивление полимерного резистора 60 возрастает, и становится недостаточной характеристика PTC. Ввиду этого количеством добавляемой присадки огнезащитного состава предпочтительно является 10-30 вес.%, а оптимально 15-25 вес.% по отношению к полимерному резистору 60.

Присадка огнезащитного состава может добавляться после смешивания резисторного состава 62 и резисторного состава 65. Она может добавляться заблаговременно в по меньшей мере состав 63 на основе смолы, образующий резисторный состав 62, и/или состав 66 на основе смолы, образующий резисторный состав 65. Свойства огнезащитного состава могут достигаться наличием присадки огнезащитного состава в полимерном резисторе 60.

Полезно добавлять жидкостно-стойкую смолу в полимерный резистор 60, с тем чтобы сообщать жидкостную стойкость полимерному резистору 60. Жидкостная стойкость предохраняет полимерный резистор 60 от повреждения вследствие соприкосновения с жидкими химикатами, такими как неорганические масла, в том числе моторное масло, полярные масла, такие как тормозное масло, и другие масла, растворители с низкой молекулярной массой, такие как разбавители и другие органические растворители.

Когда полимерный резистор 60 входит в соприкосновение с вышеприведенными жидкими химикатами, состав 63 на основе смолы и состав 66 на основе смолы, которые содержат большие количества аморфной смолы, быстро расширяются, и объем возрастает, так что проводящие пути проводников нарушаются, а сопротивление возрастает. Это явление идентично изменениям объема (или характеристики PTC), обусловленным нагревом. Когда полимерный резистор 60 входит в соприкосновение с жидким химикатом, описанным выше, начальное значение удельного сопротивления не восстанавливается, даже если жидкость высыхает. Даже если оно восстанавливается, восстановление занимает время.

Для того чтобы сообщить жидкостную стойкость полимерному резистору 60, высококристаллизованная жидкостно-стойкая смола добавляется в полимерный резистор 60, так что состав 63 на основе смолы, состав 66 на основе смолы, проводник 64 и проводник 67 частично химически связываются с жидкостно-стойкой смолой. Как результат даже если полимерный резистор 60 входит в соприкосновение с жидким химикатом, описанным выше, расширение состава 63 на основе смолы и состава 66 на основе смолы замедляется.

Жидкостно-стойкая смола содержит один компонент, выбранный из этилен/винил-спиртового сополимера, термопластической полиэфирной смолы, полиамидной смолы, полипропиленовой смолы и иономера, или может содержать их сочетание. Эти жидкостно-стойкие смолы не только сообщают жидкостную стойкость полимерному резистору 60, но они также действуют для предотвращения уменьшения гибкости состава 63 на основе смолы и состава 66 на основе смолы. Другими словами, эти жидкостно-стойкие смолы поддерживают гибкость полимерного резистора 60.

Количеством добавляемой жидкостно-стойкой смолы предпочтительно является 10 вес.% или более по отношению к составу 63 на основе смолы и составу 66 на основе смолы в полимерном резисторе 60. Тем самым жидкостное сопротивление полимерного резистора 60 повышается. Однако когда есть большое количество жидкостно-стойкой смолы, сам полимерный резистор 60 будет становиться твердым, а его гибкость будет снижаться. К тому же проводники будут поглощены в пределах жидкостно-стойкой смолы, и проводящие пути почти не будут разрываться, даже когда растет температура, а характеристика PTC в итоге будет падать. Поэтому для того чтобы поддерживать гибкость полимерного резистора и чтобы сохранять благоприятную характеристику PTC, количество жидкостно-стойкой смолы предпочтительно находится в диапазоне в 10-70 вес.%, а оптимально 30-50 вес.%.

Следующее испытание проводилось для исследования влияний жидкостно-стойких смол, описанных выше. Прежде всего множество полимерных резисторов 60 приготавливалось без содержания жидкостно-стойкой смолы, и приготавливалось множество полимерных резисторов 60, содержащих соответственно отличающиеся жидкостно-стойкие смолы (50 вес.%). Вышеупомянутый жидкий химикат капался на эти полимерные резисторы 60 и им предоставлялась возможность оставаться в течение 24 ч. После прикладывания электрического тока к этим полимерным резисторам 60 в течение 24 ч, им была предоставлена возможность оставаться при комнатной температуре в течение 24 ч. Значения удельного сопротивления этих полимерных резисторов измерялись до и после испытания. Было обнаружено, что полимерные резисторы 60, которые не содержат жидкостно-стойкую смолу, показывали 200-300-кратное повышение удельного сопротивления по сравнению с прежним испытанием.

В противоположность этому во всех полимерных резисторах 60, которые содержали жидкостно-стойкие смолы, повышение удельного сопротивления было небольшим, чем 1,5-3 раза по сравнению с прежним испытанием. Это испытание показало, что добавление жидкостно-стойкой смолы в полимерный резистор 60 дает возможность сдерживать расширение состава 63 на основе смолы и состава 66 на основе смолы, формирующих полимерный резистор 60, которое может вызываться соприкосновением с жидким химикатом, таким как органические растворители или напитки. Другими словами, удельное сопротивление полимерного резистора 60 может стабилизироваться, листовой нагревательный элемент может иметь высокий уровень долговечности посредством добавления жидкостно-стойкой смолы в полимерный резистор 60.

Вышеописанная жидкостно-стойкая смола может добавляться после смешивания резисторного состава 62 и резисторного состава 65. Однако жидкостно-стойкая смола добавляется с целью повышения жидкостной стойкости состава 63 на основе смолы, образующего резисторный состав 62, или состава 66 на основе смолы, образующего резисторный состав 65, значит, полезно осуществлять добавление в по меньшей мере состав 63 на основе смолы и/или состав 66 на основе смолы заблаговременно. Однако какой бы способ ни использовался, полимерный резистор 60 способен проявлять жидкостную стойкость, поскольку в конечном счете жидкостно-стойкая смола присутствует в полимерном резисторе 60.

В вышеприведенном полимерном резисторе 660 согласно настоящему изобретению присутствуют две разновидности резисторных составов 62 и 65, которые содержат соответственно составы 63 и 66 на основе смолы. Цель настоящего изобретения также может быть достигнута формированием полимерного резистора с одиночным резисторным составом на основе смолы, содержащим одиночный состав на основе смолы.

Одиночный состав на основе смолы содержит модифицированную олефиновую смолу с низкой точкой плавления, такую как этилен/винилацетатный сополимер, этилен/этилакрилатный сополимер, этилен/метилметакрилатный сополимер, сополимер этилен/метакриловой кислоты, этилен/бутилакрилатный сополимер или другой этиленовый сополимер типа сложных эфиров. Состав на основе смолы также может содержать химически активную смолу, такую как описанная выше, чтобы наделять структурой сшивания резисторный состав на основе смолы. Описанные выше функциональные группы снабжают состав на основе смолы и химическую смолу способностью сшиваться друг с другом. В отсутствие химически активной смолы структура сшивания может придаваться резисторному составу на основе смолы облучением состава на основе смолы пучком электронов.

Единый состав на основе смолы может делаться гибким добавлением в него по меньшей мере одного из вышеописанных термопластовых эластомеров с описанным выше содержанием.

Единый резисторный состав на основе смолы содержит по меньшей мере две разновидности проводников, выбранных из вышеописанных проводников с описанными выше содержаниями. Проводники, используемые в резистором составе на основе смолы, выбираются надлежащим образом согласно требуемой характеристике PTC.

Удельное сопротивление полимерного резистора выбирается надлежащим образом согласно варианту использования полимерного резистора. Например, если он должен быть тонким и удлиненным для использования в обогревателе сиденья автомобиля, удельное сопротивление полимерного резистора зависит от расстояния между линейными электродами и предпочтительно находится в диапазоне от приблизительно 0,0007 Ом/м до приблизительно 0,016 Ом/м, а оптимально находится в диапазоне от приблизительно 0,0011 Ом/м до приблизительно 0,0078 Ом/м.

Вариант 1 осуществления листового нагревательного элемента

Последующее является описанием варианта осуществления листового нагревательного элемента, использующего вышеописанный полимерный резистор. Фиг. 10A - вид сверху варианта 1 осуществления листового нагревательного элемента по настоящему изобретению, а фиг. 10B - вид в разрезе листового нагревательного элемента по фиг. 10A, вдоль линии 10B-10B.

Листовой нагревательный элемент 100 включает в себя изолирующую подложку 101, первый линейный электрод 61A, второй линейный электрод 61B и полимерный резистор 60. Линейные электроды 61A, 61B иногда совместно указываются ссылкой как линейные электроды 61. Линейные электроды 61A, 61B расположены симметрично слева и справа на изолирующей подложке 101 и частично пришиты к изолирующей подложке 101 нитью 102. С использованием экструдера выдавливания пленки через плоскощелевой мундштук, например полимерный резистор 60, может получаться выдавливанием в качестве пленки на изолирующей подложке 101, к которой были прикреплены линейные электроды 61, и термически склеиваться вместе ламинатором, с тем чтобы создать электрический контакт с линейными электродами 61.

После того, как полимерный резистор 60 получен выдавливанием на линейные электроды 61 и изолирующую подложку 101, центральная часть листового нагревательного элемента пробивается. Положение, где пробивается центральная часть, не ограничено положением, показанном на чертеже. Есть случаи, в которых пробивание центральной части находится в других положениях, в зависимости от применения. Для того чтобы избежать пробивания, рисунок разводки линейных электродов 61 должен быть модифицирован.

Вышеописанный листовой нагревательный элемент 100, например, используется в обогревателе сиденья автомобиля. В этом случае, как показано на фиг. 11A и 11B, листовой нагревательный элемент 100 крепится к части 111 сиденья и к задней спинке 112, некоторым образом поднимающейся от части 111 сиденья. Нагревательный элемент 100 прикреплен так, что изолирующая подложка 101 расположена на стороне поверхности сиденья. Часть 111 сиденья и задняя спинка 112 имеют материал 113 основы сиденья и чехол 114 сиденья, покрывающий материал 113 основы сиденья. Материал 113 основы сиденья сформирован из гибкого материала, такого как уретановая подушка, и изменяет свою форму, когда нагрузка прикладывается сидящим человеком, и восстанавливает свою исходную форму, когда нагрузка снимается. Листовой нагревательный элемент 100 соединен со стороной полимерного резистора 60, обращенной к материалу 113 основы сиденья, и с изолирующей подложкой 101, обращенной к чехлу 114 сиденья.

Поскольку листовой нагревательный элемент 100 имеет характеристику PTC, потребляется небольшое количество энергии, поскольку температура растет быстро. Нагревательный элемент без характеристики PTC дополнительно должен иметь терморегулятор. Этот дополнительный терморегулятор регулирует температуру тепловыделения, включая и выключая ток. В частности, когда нагревательный элемент имеет линейные тепловые лучи, есть несколько низкотемпературных мест между линейными тепловыми лучами. Для того чтобы уменьшить эти низкотемпературные места как можно больше, в случае нагревательного элемента без характеристики PTC, температура тепловыделения поднимается до приблизительно 80°C, когда включен. Таким образом, нагревательный элемент без характеристики PTC должен быть расположен в пределах сиденья на некотором расстоянии от чехла 114 сиденья.

В противоположность этому, в случае листового нагревательного элемента 100, который имеет характеристику PTC, температура тепловыделения регулируется автоматически, с тем чтобы быть в диапазоне 40°C-45°C. Поскольку температура тепловыделения удерживается низкой в таком листовом нагревательном элементе 100, он может располагаться ближе к чехлу 114 сиденья. Кроме того, поскольку нагревательный элемент расположен возле чехла 114 сиденья, он может быстро передавать тепло посаженному пассажиру. Более того, поскольку температура тепловыделения удерживается низкой, может быть снижено потребление энергии.

Полимерный резистор 60 согласно первому варианту осуществления изобретения далее описан более подробно. Реагентная смола, образованная из 30 частей этилен/метилакрилатного сополимера (продукта «Akurifuto CM5021» компании с ограниченной ответственностью Sumitomo Chemical, с точкой плавления в 67°C) и 30 частей сополимера этилен/метакрилатной кислоты (продукта «Nyukureru N1560» компании Mitsui-Dupont Polychemical, с точкой плавления в 90°C), и жидкостно-стойкая смола, сформированная из 40 частей иономерсодержащей смолы (продукта «Haimiran 1702» компании Mitsui-Dupont Polychemical, с температурой плавления в 90°C), сшитой ионами металлов между молекулами сополимера этилен/металакрилатной кислоты (металлического координационного компаунда), смешиваются для формирования компаунда на основе смолы, образованного из реагентной смолы и жидкостно-стойкой смолы. Поскольку вышеприведенная жидкостно-стойкая смола содержит функциональную группу угольной кислоты, она также действует в качестве химически активной смолы.

35 вес.% этого состава на основе смолы, 2 вес.% химически активной смолы (продукта «Bond First 7B» компании с ограниченной ответственностью Sumitomo Chemical), 25 вес.% сажи (продукта «Printex L» Degussa, с основным размером частиц в 21 нм) и 18 вес.% графита (пластинчатого графита продукта «GR15» Nihon Kokuen) в качестве двух типов проводников и 20 вес.% присадки огнезащитного состава (основанного на сложных эфирах ортофосфорной кислоты огнезащитного состава продукта «Reofos RDP») смешивались для изготовления резисторного состава 62.

Затем резисторный состав 65 создавался из 40 вес.% основанного на стирене термопластового эластомера (продукта «Tafutekku M1943» Asahi Kasei Engineering) в качестве эластомера, 45 вес.% сажи (продукта «#10B» Mitsubishi Chemical, с основным размером частиц в 75 нм), и 13 вес.% карбида вольфрама (продукта компании Isawa) и 2 вес.% смеси акрилметакрилатного/алкилакрилатного сополимера и этилентетрафторида (продукта «Metaburen A3000» компании с ограниченной ответственностью Mitsubishi Rayon).

Затем резисторные составы 62 и 65 смешивались и замешивались с 2 вес.% модифицированного кремнийорганического масла в качестве смазки для пресс-формы и 2 вес.% акрилметакрилатного/алкилакрилатного сополимера в качестве усилителя текучести. Таковые затем смешивались с помощью устройства, такого как горячий вальцовщик, смеситель, двухосный смеситель или тому подобное. Эта смесь выдавливалась из плоскощелевого мундштука экструдера и формировалась в пленку для создания полимерного резистора 60.

Нет никаких конкретных ограничений на толщину полимерного резистора 60, но когда принимаются во внимание гибкость, затраты на материалы, надлежащее значение сопротивления и прочность, когда приложена нагрузка, пригодна толщина в 20-200 мкм, а предпочтительно 30-100 мкм.

Поскольку полимерный резистор 60 является гибкой пленкой, он растягивается и изменяет свою форму таким же образом, как изолирующая подложка 101, когда внешняя сила прикладывается к листовому нагревательному элементу 100. Полимерный резистор 60 должен быть таким же гибким как или более гибким, чем изолирующая подложка 101. Если полимерный резистор 60 является таким же гибким как, или более гибким, чем, изолирующая подложка 101, то долговечность и надежность полимерного резистора 60 увеличивается, так как изолирующая подложка 101 обладает большей механической прочностью, чем полимерный резистор 60, и когда приложена внешняя сила, служит для ограничения растягивания или изменения формы полимерного резистора 60.

Должно быть отмечено, что жидкостно-стойкий полимер и присадка огнезащитного состава могут быть добавлены в резисторный состав 65 и они могут добавляться в надлежащих количествах как в резисторный состав 62, так и резисторный состав 65.

Пара линейных электродов 61A, 61B, которые расположены обращенными друг к другу, предусмотрены в два ряда в продольном направлении листового нагревательного элемента 100. Полимерный резистор 60 компонуется так, чтобы перекрывать пару линейных электродов 61A, 61B соответственно. Когда электричество подается с линейных электродов 61A, 61B на полимерный резистор 60, ток протекает в полимерный резистор 60 и полимерный резистор 60 нагревается.

Линейные электроды 61 пришиваются швейной машиной к изолирующей подложке 101 полиэфирной нитью 102. Таким образом, линейные электроды 61 надежно прикрепляются к изолирующей подложке 101, с предоставлением им возможности изменять свою форму по мере того, как изолирующая подложка 101 изменяет форму, тем самым повышая механическую надежность листового нагревательного элемента.

Линейные электроды 61 формируются из по меньшей мере проволоки металлического проводника и/или свитых проволок металлического проводника, в которых проволоки металлического проводника свиты вместе. Материалом проволоки металлического проводника может быть медь, луженая медь или медносеребряный сплав. С точки зрения механической прочности полезно использовать медносеребряный сплав, так как он имеет высокий предел прочности на разрыв. Подробно линейный электрод 3 сформирован свиванием вместе 19 проволок из медносеребряного сплава с диаметром в 0,05 мкм.

Сопротивление линейных электродов 61 должно быть как можно более низким, и падение напряжения вдоль линейных электродов 61 должно быть небольшим. Сопротивление линейного электрода 61 выбирается так, что падение напряжения у напряжения, приложенного к листовому нагревательному элементу, было 1 В или меньшим. Другими словами, полезно, чтобы удельное сопротивление линейного электрода 61 было 1 Ом/м или ниже. Если диаметр линейных электродов 61 велик, они образуют выпуклости на листовом нагревательном элементе 100, вызывая в результате потерю удобства при сидении на нем. Поэтому диаметр должен быть 1 мм или меньше, а диаметр в 0,5 мм или менее является желательным для даже более удобного ощущения при сидении на нем.

Расстояние между парой линейных электродов 61 должно быть в диапазоне приблизительно в 70-150 мм. В практических целях расстояние между линейными электродами 61 должно быть около 100 мм. Если расстояние между электродами является меньшим, чем около 70 мм, когда человек сидит на листовом нагревательном элементе 1, и ягодицы прижимаются к линейным электродам 61, есть вероятность, что нагрузка и изгибное усилие будут заставлять линейные электроды ломаться или становиться поврежденными. С другой стороны, если расстояние между электродами является большим, чем 150 мм, удельное сопротивление полимерного резистора 60 должно быть снижено до очень низкого уровня, затрудняя изготовление полезного полимерного резистора 60, который имеет характеристику PTC.

Если расстояние между электродами 61 составляет 70 мм, поскольку толщина пленки полимерного резистора 60 равна 20-200 мкм, как упомянуто выше, а предпочтительно 30-100 мкм, удельное сопротивление полимерного резистора 60 должно быть в диапазоне приблизительно в 0,0016-0,016 Ом/м, а предпочтительно около 0,0023-0,0078 Ом/м. Кроме того, если расстоянием между линейными электродами 61 являются 100 мм, удельное сопротивление полимерного резистора 60 должно быть в диапазоне около 0,0011-0,011 Ом/м, а предпочтительно около 0,0016-0,0055 Ом/м. Более того, если расстоянием между линейными электродами 61 составляет 150 мм, удельное сопротивление полимерного резистора 60 должно быть в диапазоне около 0,0007-0,007 Ом/м, а предпочтительно около 0,0011-0,0036 Ом/м.

Должно быть отмечено, что в этом варианте осуществления линейный электрод используется в качестве электрода, но настоящее изобретение не ограничено этим, и также можно использовать электрод из металлической фольги, или электродную мембрану, изготовленную трафаретной печатью серебряной пасты или тому подобного.

Нетканая материя, сформированная из полиэфирных волокон, пробивается с использованием иголочной пробивки, может использоваться для изолирующей подложки 101. Тканая материя, образованная из полиэфирных волокон, также может использоваться. Изолирующая подложка 101 сообщает гибкость листовому нагревательному элементу 100. Листовой нагревательный элемент 100 может легко изменять свою форму, если прикладывается внешняя сила. Значит, если он используется в обогревателе сиденья автомобиля, ощущение удобства при сидении на нем улучшается. Листовой нагревательный элемент имеет такие же свойства удлинения, как материал чехла сиденья. Более точно под приложенной нагрузкой в 7 кгс или менее он растягивается максимум на 5%.

Как упомянуто выше, линейные электроды 61 нашиваются на изолирующую подложку 101. Вследствие пришивания иголочные отверстия формируются в изолирующей подложке 101, но вышеупомянутая нетканая материя или тканая материя предохраняет трещины от распространения с иголочных отверстий.

Нетканая или тканая материя из полиэфирных волокон имеет хорошие вентиляционные свойства, и когда используется в качестве обогревателя сиденья автомобиля или обогревателя рулевого колеса, влага не будет накапливаться. Таким образом, даже при сидении на нем или захвате в течение длительного периода времени первоначальное удобное ощущение сохраняется и является очень приятным. И поскольку никакого звука, подобного сидению на бумаге, не производится, когда пассажир сидит, сиденье не теряет ощущения своего удобства, даже с листовым нагревательным элементом 100, размещенным внутри.

Листовой нагревательный элемент предшествующего уровня техники формировался из 5-6-слойной структуры, включающей в себя подложку, электрод, полимерный резистор, термоклеевой полимер и покрывной материал. В противоположность этому листовой нагревательный элемент 100 настоящего изобретения сформирован из 3 слоев, а именно изолирующей подложки 101, пары линейных электродов 61 и полимерного резистора 60. Поскольку такая структура является простой, есть немного структурных элементов, которые будут подвергаться влиянию, когда прикладывается внешняя сила. Другими словами, листовой нагревательный элемент 100 является более гибким, чем нагревательный элемент предшествующего уровня техники. Поэтому если прикреплен к сиденью в качестве обогревателя сиденья автомобиля, он будет легко менять форму в ответ на внешнее усилие, а трещины и отслаивание полимерного резистора, обусловленное складками, предохраняются от возникновения.

Вариант 2 осуществления листового нагревательного элемента

Фиг. 12A - вид сверху листового нагревательного элемента 120 по варианту 2 осуществления настоящего изобретения, и фиг. 12B - вид в разрезе по линии 12B-12B на фиг. 12A. Структура отличается от таковой по варианту 1 осуществления (см. фиг. 10A, 10B) по той причине, что линейные электроды 121 скомпонованы волнистыми линиями на изолирующей подложке 101.

Как показано на фиг. 12A, линейные электроды 121 скомпонованы волнистыми линиями на изолирующей подложке 101, будучи прикрепленными нитью 102. В соответствии с этой структурой, когда внешняя сила приложена к листовому нагревательному элементу 120, поскольку линейные электроды 121 скомпонованы волнистыми линиями, имея припуск в показателях длины, они легко меняют форму в ответ на натяжение, растягивание и сгибание. Поэтому волнистые линейные электроды 121 имеют механическую прочность по отношению к внешней силе, лучшую, чем у линейных электродов 61.

Кроме того, в областях, где проходят волнистые линейные электроды 121, напряжение, приложенное к полимерному резистору 60, становится равномерно распределенным, и становится равномерным распределение температуры нагревания полимерного резистора 5.

Вариант 3 осуществления листового нагревательного элемента

Фиг. 13A - вид сверху листового нагревательного элемента 130 по варианту 3 осуществления настоящего изобретения, и фиг. 13B - вид в разрезе по линии 13B-13B на фиг. 13A. Структура отличается от таковой по варианту 1 осуществления (см. фиг. 10A, 10B) по той причине, что вспомогательные линейные электроды 131 скомпонованы между парой линейных электродов 61. Другими словами, вспомогательные линейные электроды 131 скомпонованы между парой линейных электродов 61 и нашиваются на изолирующую подложку 101 посредством швейной машины, с использованием нити 132, изготовленной из полиэфирных волокон или тому подобного, как в случае линейных электродов 61.

В конструкции, показанной на фиг. FIG. 10A, полимерный резистор 60 предрасположен неровно нагреваться между линейными электродам 61, и удельное сопротивление для такого участка растет, сосредотачивая там электрический потенциал. Если это состояние продолжается, температура такой части полимерного резистора 60 возрастает больше, чем других частей, имея следствием то, что известно как явление горячих линий. Предоставлением вспомогательных линейных электродов 131, как на фиг. 13A, электрический потенциал становится равномерным на всем протяжении взятого в целом полимерного резистора 60, так что температура нагрева становится равномерной. Следовательно, явление горячих линий может предохраняться от возникновения в полимерном резисторе 60.

Должно быть отмечено, что подобно линейным электродам 61 вспомогательные линейные электроды 131 сформированы из металлического проводника или свитых металлических проводников.

На фиг. 13A и фиг. 13B два вспомогательных линейных электрода 131 скомпонованы между парой линейных электродов 61. Но количество вспомогательных линейных электродов 131 не ограничено этим, и количество может определяться согласно размеру полимерного резистора 60, расстоянием между линейными электродами 61 и требуемым распределением тепла.

На фиг. 13A вспомогательные линейные электроды 131 скомпонованы почти параллельно паре линейных электродов 61. Но компоновка не ограничена этим, и вспомогательные линейные электроды 131 также могут компоноваться в зигзагообразной конфигурации между парой линейных электродов 61.