Изобретение относится к области обработки металлов давлением, в частности к способам изготовления полых изделий из трубных заготовок.

Известен способ изготовления полых деталей, имеющих переменные вдоль оси площади радиальных сечений, раздачей стенок трубной заготовки в радиальном направлении, включающий в себя установку заготовки в матрицу, заполнение полости заготовки пластичным или жидкостным наполнителем, создание в полости заготовки высокого гидростатического давления наполнителя путем уменьшения объема полости заготовки при внедрении в ее полость жесткого пуансона или созданием давления наполнителя от внешнего источника, например мультипликатора (Экономичные методы формообразования деталей. /Под ред. К.Н.Богоявленского, В.Б.Риса. - Л.: Лениздат, 1984, стр.81…82, рис.3.9, рис.3.10).

Недостатком известного способа является то, что трубная заготовка непосредственно не способствует своему формоизменению и противодействует этому всеми своими прочностными и иными ресурсами, «требуя» для своего формоизменения повышенного давления наполнителя. Кроме того, для реализации известного способа возникает необходимость в привлечении прессового оборудования для обеспечения перемещения пуансона в полость заготовки и создания гидростатического давления наполнителя или оснащении устройства для его реализации источниками высокого гидростатического давления, например, мультипликаторами.

Известны также способы транспортировки жидкости во вращающихся сосудах, вращение трубопроводов с жидкостью вокруг оси трубопровода, при которых на стенки сосуда или трубопровода действует сила инерции вращающейся жидкости, создавая давление на стенки (Башта Т.М. Машиностроительная гидравлика. Справочное пособие, издание 2-е. М.: Машиностроение, 1971. Стр.77…78). Кроме того, известно, что при вращении сосуда или трубопровода в их стенках возникают дополнительные растягивающие напряжения, вызванные силами инерции материала стенок сосуда или трубопровода (Беляев Н.М. Сопротивление материалов. Издание 5-е. М.: Наука. Главная редакция физико-математической литературы. Стр.491…492).

Известно также устройство для центробежной формовки полых деталей, содержащее резервуар с рабочей средой, жестко закрепленный на вертикальном валу, связанном с приводом вращения, причем резервуар выполнен с конической внутренней поверхностью, а устройство снабжено жестко закрепленными внутри резервуара в радиальном направлении не менее чем двумя рабочими лопатками, жестко закрепленным на открытом торце резервуара барабаном с радиальными выемками и расположенными в них сменными матрицами и прижимами, имеющими горизонтальную ось симметрии, а в качестве рабочей среды использована металлическая дробь (SU 1214280 A, B21D 26/02, 28.02.1986, 3 с.).

Недостаток известного технического решения заключается в следующем. Область применения известного способа формовки полых деталей, реализуемого известным устройством, ограничена лишь областью формоизменения плоских или изогнутых незамкнутых заготовок, не позволяя деформировать трубные заготовки. Его реализация путем придания резервуару с рабочей средой вращения в горизонтальной плоскости, то есть лишь при вертикальном расположении оси вращения рабочей среды, вызывает градиент центробежных сил в вертикальном направлении, прикладываемых к формуемой заготовке, обусловленном гравитационными силами, действующими на вращающуюся рабочую среду. Это приводит к нарушению симметричности приложения к заготовке деформирующих нагрузок прямо пропорционально увеличению габаритов штампуемых заготовок в вертикальном направлении и требует применения дополнительных технических мероприятий по нейтрализации асимметрии условий деформирования заготовки. Это повышает трудоемкость реализации известного технического решения.

Недостатком известных способов, с точки зрения обработки металлов давлением, является то, что действующие при этом напряжения от инерционных сил, возникающие во вращающихся стенках сосуда (или трубопровода), а также и вращающегося наполнителя, ограничивают упругой областью, не допуская пластическое деформирование или хрупкое разрушение стенок оболочки, ограничивающей наполнитель.

Технический результат выражается в уменьшении давления наполнителя в связи с вовлечением в процесс формоизменения трубной заготовки массы ее стенок.

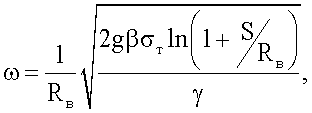

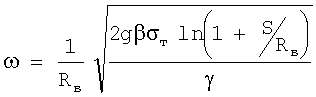

Технический результат достигается тем, что определяют угловую скорость вращения штампа с трубной заготовкой для перевода ее материала в пластическое состояние по зависимости:

где Rв - внутренний радиус трубной заготовки, мм;

g - ускорение силы тяжести, мм/сек2;

β - коэффициент, равный 1,155, учитывающий влияние среднего главного напряжения;

σт - предел текучести материала трубной заготовки, кг/мм2;

S - толщина стенки трубной заготовки, мм;

γ - объемный вес наполнителя, кг/мм3.

Наполнитель в полости трубной заготовки гидравлически связывают через обратный клапан с емкостью, содержащей наполнитель, в процессе формоизменения заготовки к ее торцам прикладывают осевую нагрузку

Новым в изобретении является то, что определяют угловую скорость вращения штампа с трубной заготовкой для перевода ее материала в пластическое состояние по зависимости:

где Rв - внутренний радиус трубной заготовки; мм; g - ускорение силы тяжести, мм/сек2; β - коэффициент, учитывающий влияние среднего главного напряжения (β=1,155); σт - предел текучести материала трубной заготовки, кг/мм2;

S - толщина стенки трубной заготовки, мм; γ - объемный вес наполнителя, кг/мм3, при этом наполнитель в полости трубной заготовки гидравлически связывают через обратный клапан с емкостью, содержащий наполнитель, а в процессе формоизменения заготовки к ее торцам прикладывают осевую нагрузку.

На прилагаемых чертежах изображено:

Фиг.1. Этап установки трубной заготовки с наполнителем в штамп;

Фиг.2. Вариант 1. Исходное положение трубной заготовки с наполнителем перед формоизменением заготовки;

Фиг.3. Вариант 1. Заключительный этап деформирования заготовки;

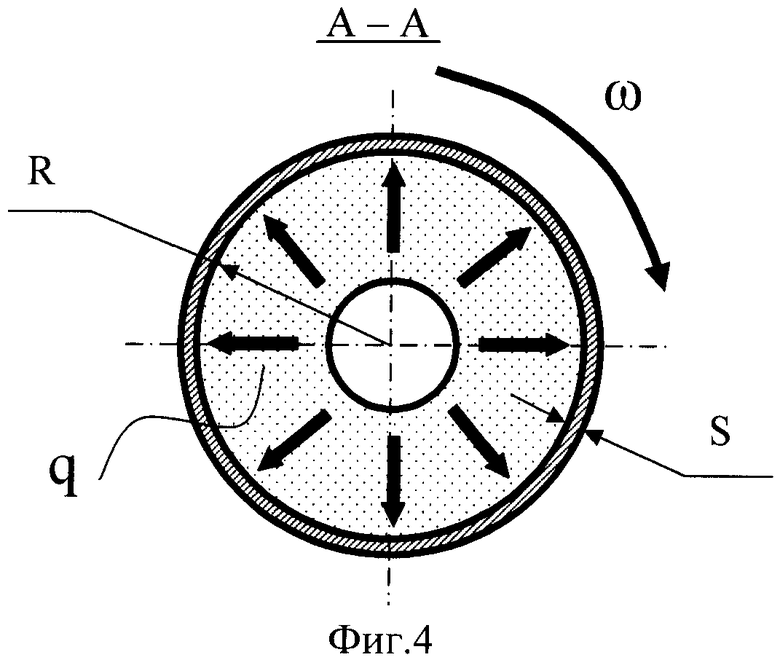

Фиг.4. Вариант 1. Сечение А-А фиг.3;

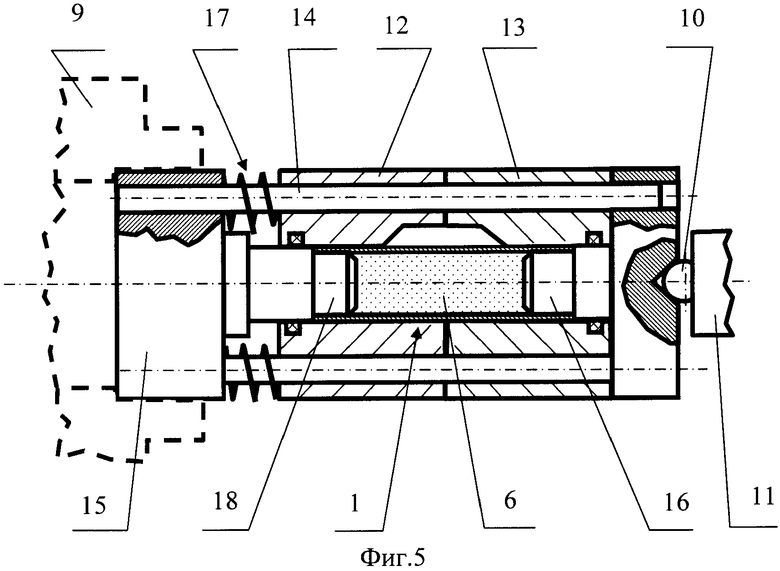

Фиг.5. Вариант 2. Исходное положение трубной заготовки перед формоизменением с наложением на заготовку осевой нагрузки;

Фиг.6. Вариант 2. Заключительный этап деформирования заготовки.

Предлагаемый способ по первому варианту реализуют следующим образом. Трубную заготовку 1 (фиг.1) помещают в полуматрицу 2 и одевают на пуансон 3, который гидравлически через трубопровод 4 и обратный клапан 5 связан с емкостью. В полость заготовки 1 помещают жидкотекучий наполнитель 6, преимущественно имеющий высокий удельный вес, например концентрированный раствор соли. Затем на заготовку 1 одевают полуматрицу 7 с пуансоном 8. Собранный таким образом штамп с трубной заготовкой и наполнителем устанавливают в устройство 9 (фиг.2), способное придать штампу вращательное движение, например в патрон токарного или шлифовального станка. При этом штамп может быть поджат силой Р в осевом направлении, например через шарик 10 и опору 11 к патрону устройства. Включают кнопку «пуск», сообщая штампу с трубной заготовкой вращательное движение, например, по стрелке М (фиг.3), минимальная угловая скорость вращения которого определяется зависимостью

где Rв - внутренний радиус трубной заготовки, мм;

g - ускорение силы тяжести, мм/сек2;

β - коэффициент, равный 1,155, учитывающий влияние среднего главного напряжения;

σт - предел текучести материала трубной заготовки, кг/мм2;

S - толщина стенки трубной заготовки, мм;

γ - объемный вес наполнителя, кг/мм3.

При этом под действием центробежной силы со стороны наполнителя 6 в последнем возникает давление q (фиг.4), приложенное к внутренней стенке трубной заготовки, переводящее материал заготовки в пластическое состояние.

Пример: Определим потребное число оборотов трубной заготовки для перевода ее в пластическое состояние при следующих исходных данных:

Rв=50 мм; g=9,8 м/сек2=9800 мм/сек2; β=1,155; σт=15 кг/мм2; S=0,3 мм; γ=0,000013 кг/мм3. Подставив значения в вышеприведенное выражение, определим: ω=250 рад/сек, а n=60 ω/2π=2387 об/мин.

Дополнительно масса стенок вращающейся трубной заготовки оказывает активное влияние на процесс ее формоизменения вследствие возникновения силы инерции центростремительного ускорения. В первом приближении величину дополнительных растягивающих напряжений, возникающих от сил инерции стенок вращающейся трубной заготовки, можно определить по выражению:  , где γ - удельный вес материала заготовки, D - текущее значение диаметра формоизменяемой зоны трубной заготовки (Беляев Н.М. Сопротивление материалов. Изд. 5-е. М.: Наука. Главная редакция физико-математической литературы. Стр. 491…492).

, где γ - удельный вес материала заготовки, D - текущее значение диаметра формоизменяемой зоны трубной заготовки (Беляев Н.М. Сопротивление материалов. Изд. 5-е. М.: Наука. Главная редакция физико-математической литературы. Стр. 491…492).

При значительном перемещении стенки заготовки в радиальном направлении вращающийся наполнитель в сечении А-А (фиг.3) теряет сплошность, заполняя кольцевое пространство, как показано на фиг.4, создавая разряжение в центральной зоне и снижая тем самым величину развиваемого давления q. Для устранения этого полость заготовки в процессе ее деформирования может быть гидравлически связана, например, через трубопровод 4 (фиг.3) и обратный клапан 5 с емкостью наполнителя, находящегося под атмосферным давлением.

Для повышения технологических возможностей предлагаемого способа целесообразно в процессе штамповки трубной заготовки на ее торцы наложить сжимающие нагрузки, способствующие ее формоизменению. Для этого по второму варианту реализации способа штамп оснащают подвижной в осевом направлении матрицей, состоящей из полуматриц 12, 13 (фиг.5), имеющей возможность перемещения по направляющим 14, левый конец которых жестко заделан в корпусе 15. В исходном положении подвижная матрица поджата к левому пуансону 16 пружиной 17, а торцы ступенчатых пуансонов 16 и 18 обеспечивают контакт с торцами трубной заготовки.

При реализации способа к пуансону 16 (фиг.6), как и в первом варианте, прикладывают силу Р, величина которой обеспечивает устойчивость стенок трубной заготовки. При наложении на штамп вращательного момента М по мере увеличения давления наполнителя на стенки заготовки 1 силу Р увеличивают, осуществляя подпор торцов трубной заготовки. При этом подвижная матрица под действием силы Р смещается влево. Это позволяет повысить степень формоизменения трубной заготовки.

Предложенный способ инерционной штамповки труб позволяет вовлечь в процесс формоизменения трубной заготовки массу ее стенок, исключить применение традиционного штамповочного оборудования, имеет свою технологическую нишу и может найти применение в различных отраслях промышленности, в частности при формоизменении трубных заготовок в условиях невесомости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 2008 |

|

RU2368445C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ МАТЕРИАЛА В ТРУБНЫХ ЗАГОТОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403206C1 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИЗОГНУТОЙ И СТУПЕНЧАТОЙ ОСЬЮ ИЗ ПОЛЫХ ЗАГОТОВОК | 2006 |

|

RU2329109C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ С ОДНИМ ИЛИ ДВУМЯ ОСЕСИММЕТРИЧНЫМИ ОТВОДАМИ | 2009 |

|

RU2410188C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТУПЕНЧАТЫХ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ДАВЛЕНИЕМ ТЕКУЧЕЙ СРЕДЫ | 1996 |

|

RU2098210C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С КОСОУГОЛЬНЫМИ ОТВОДАМИ | 2006 |

|

RU2320440C1 |

Изобретение относится к области обработки металлов давлением, в частности к способам изготовления полых изделий. Трубную заготовку устанавливают в матрицу, заполняют полость трубной заготовки жидкостным наполнителем. Создают гидростатическое давление наполнителя путем вращения штампа с трубной заготовкой вокруг оси заготовки. Минимально необходимую угловую скорость вращения трубной заготовки определяют по приведенной в формуле изобретения зависимости. Наполнитель в полости трубной заготовки гидравлически связывают через обратный клапан с емкостью, содержащей наполнитель. В процессе формоизменения заготовки к ее торцам прикладывают осевую нагрузку. Уменьшается давление наполнителя за счет вовлечения в процесс формоизменения трубной заготовки массы ее стенок. 2 з.п. ф-лы, 6 ил.

Способ инерционной штамповки труб, включающий установку трубной заготовки в матрицу штампа, заполнение полости трубной заготовки пластичным или жидкостным наполнителем, создание в полости трубной заготовки высокого гидростатического давления наполнителя путем вращения штампа с трубной заготовкой с наполнителем вокруг оси заготовки, отличающийся тем, что определяют угловую скорость вращения штампа с трубной заготовкой для перевода ее материала в пластическое состояние по зависимости:

,

,

где Rв - внутренний радиус трубной заготовки, мм;

g - ускорение силы тяжести, мм/с2;

β - коэффициент, равный 1,155, учитывающий влияние среднего главного напряжения;

σт - предел текучести материала трубной заготовки, кг/мм2;

S - толщина стенки трубной заготовки, мм;

γ - объемный вес наполнителя, кг/мм3.

2. Способ по п.1, отличающийся тем, что наполнитель в полости трубной заготовки гидравлически связывают через обратный клапан с емкостью, содержащей наполнитель.

3. Способ по пп.1 и 2, отличающийся тем, что в процессе формоизменения трубной заготовки к ее торцам прикладывают осевую нагрузку.

| Устройство для центробежной формовки полых деталей | 1984 |

|

SU1214280A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 0 |

|

SU313589A1 |

| JP 59047034 А, 16.03.1984. | |||

Авторы

Даты

2010-10-20—Публикация

2009-02-26—Подача