Предлагаемое изобретение относится к области обработки металлов давлением, в частности к способам изготовления полых сферических изделий из трубной заготовки путем деформирования ее обжимом, и может быть использовано при изготовлении шаровых кранов, элементов подвижных соединений трубопроводов и т.п.

Известен способ изготовления полых сферических изделий путем обжима трубной заготовки в штампе двумя полусферическими матрицами с центральными отверстиями, в которых устанавливают цилиндрический упор, с обеспечением контакта торцов заготовки с упором (Кузьмин Н. Н. И др. Штамповка пробок шаровых кранов из трубчатых заготовок. Журнал «Кузнечно-штамповочное производство», №10, 1985 г., с.19-20).

Аналогичный способ изготовления полых сферических изделий обжимом трубной заготовки известен из описания изобретения к патенту РФ №2238816, МПК 7 B21D 51/08, заявл. 2002.12.06, опубл. 2004.10.27, при котором трубную заготовку устанавливают в штамп между двумя полусферическими матрицами с центральными отверстиями, в которых располагают цилиндрический упор, деформируют заготовку путем сближения матриц с обеспечением контакта торцов заготовки с упором.

К недостаткам обоих способов относится то, что они не позволяют изготовить из трубной заготовки полую сферическую деталь с одним или двумя осесимметричными отводами, вследствие чего эти способы имеют ограниченные технологические возможности.

Предлагаемым изобретением решается задача расширения технологических возможностей способа, а именно создание способа, позволяющего путем деформирования обжимом изготавливать полые сферические изделия с одним или двумя осесимметричными отводами.

Для достижения названного технического результата предлагаемый способ изготовления полых сферических изделий с одним или двумя осесимметричными отводами включает установку трубной заготовки в штамп между двумя матрицами с полусферическими рабочими полостями и с центральными отверстиями, установку в упомянутые отверстия матриц внутри трубной заготовки цилиндрического упора с утолщением на его средней части, диаметр которого соответствует внутреннему диаметру получаемых отводов, деформирование заготовки путем сближения матриц с обеспечением контакта торцов заготовки с упором для получения сферического полуфабриката. После деформирования заготовки одну или обе матрицы с полусферической рабочей полостью заменяют на отбортовочные матрицы с полусферическими рабочими полостями с центральными отверстиями, диаметр каждого из которых соответствует наружному диаметру получаемых отводов, обеспечивают контакт между упомянутыми матрицами усилием Р1 и перемещают упор в сторону центрального отверстия отбортовочной матрицы с усилием Р2>P1 и утолщением упора формуют один или оба отвода на сферическом полуфабрикате.

При изготовлении полых сферических изделий с одним или двумя отводами из тонкостенных заготовок перед формованием отводов в полости заготовки создают гидростатическое давление.

Для разупрочнения очага пластической деформации при формовании отводов упору придают вращательное движение или нагревают его, а также снабжают отбортовочную матрицу нагревательными элементами

На прилагаемых чертежах изображено:

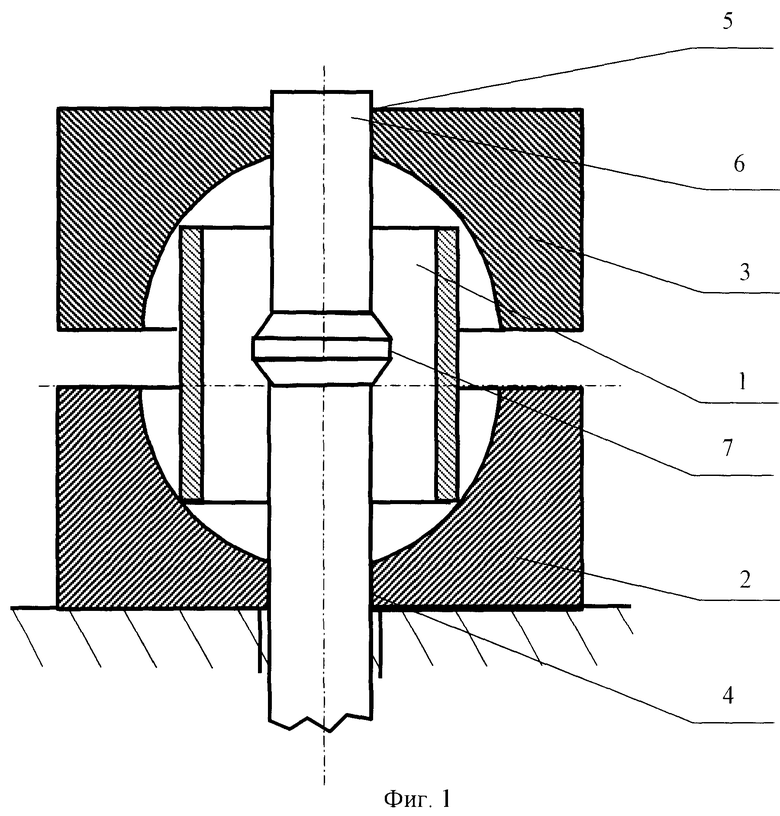

фиг.1 - исходное положение трубной заготовки и матриц штампа перед формовкой сферического полуфабриката;

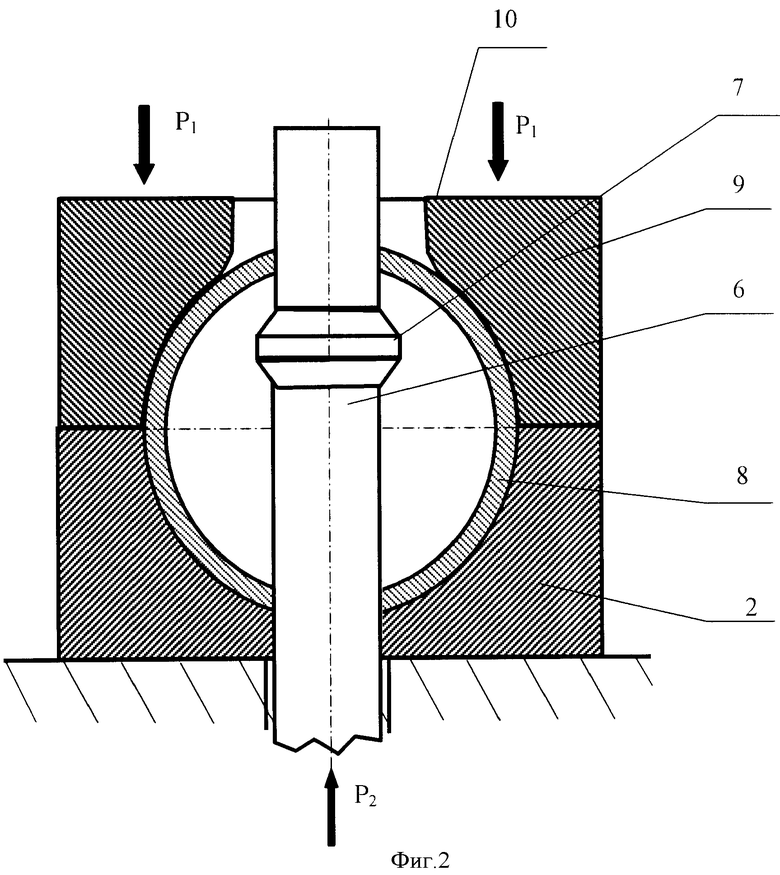

фиг.2 - изготовление сферического полуфабриката;

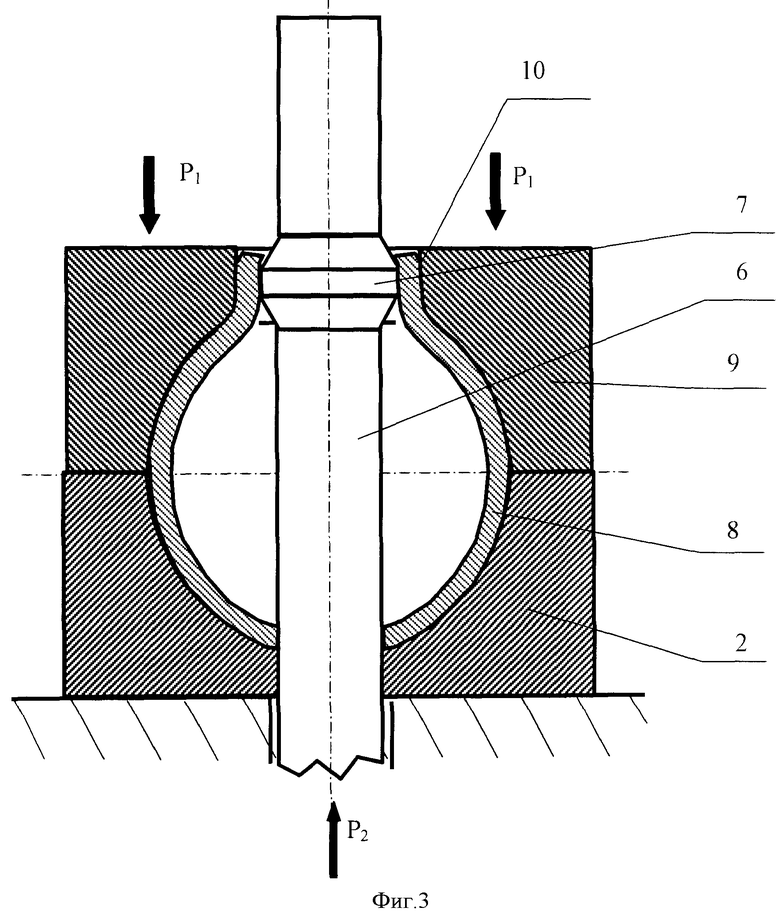

фиг.3 - замена обжимной матрицы на отбортовочную;

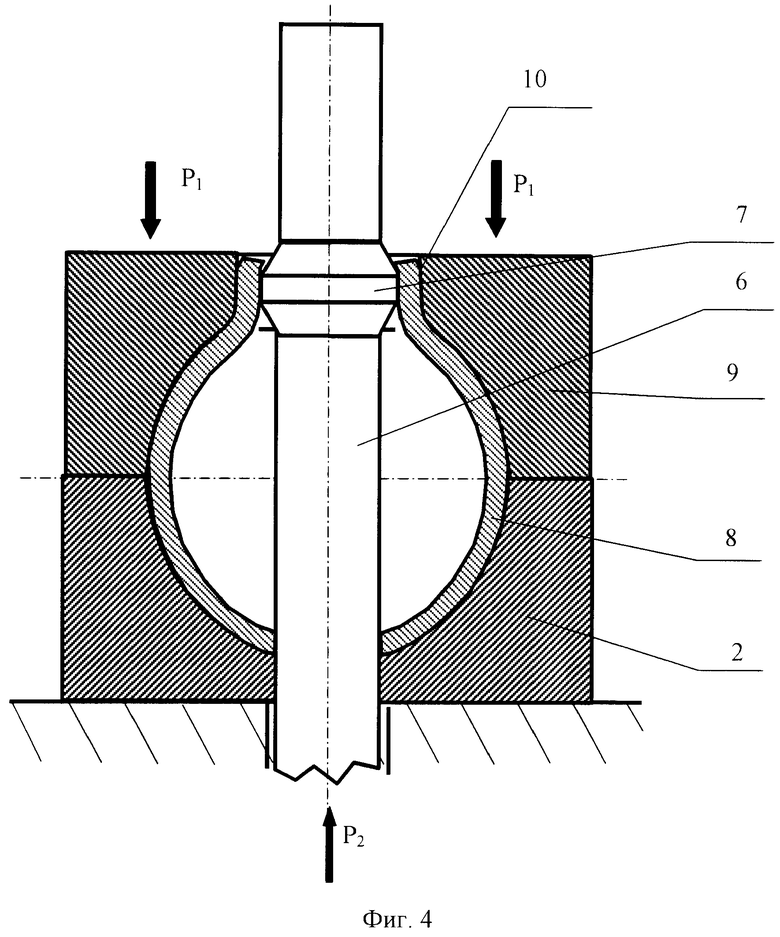

фиг.4 - конечный момент изготовления отвода;

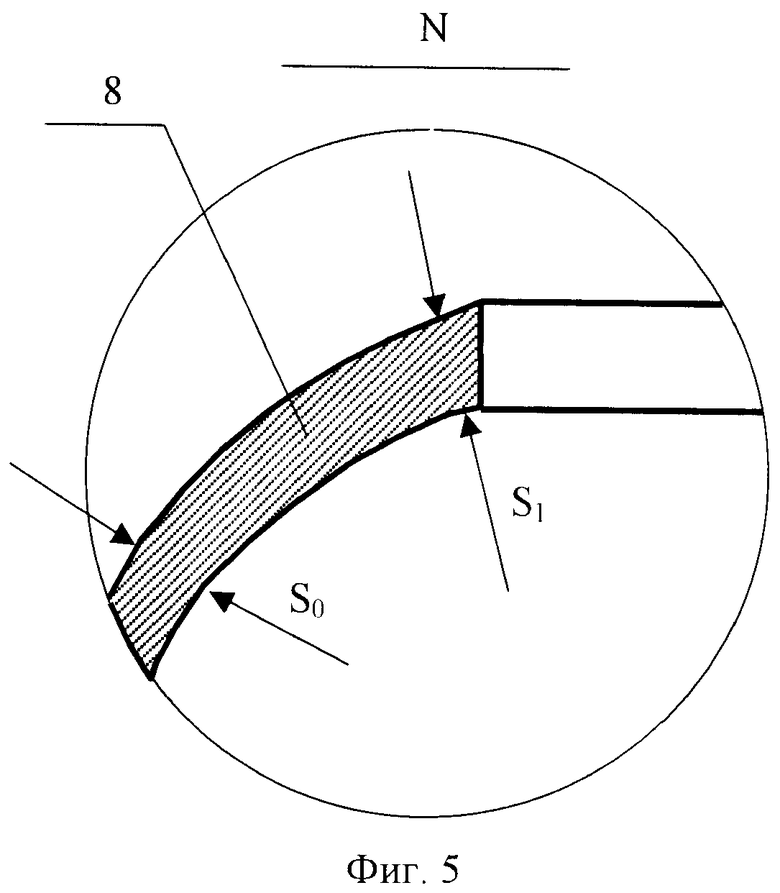

фиг.5 - элемент N фиг.2;

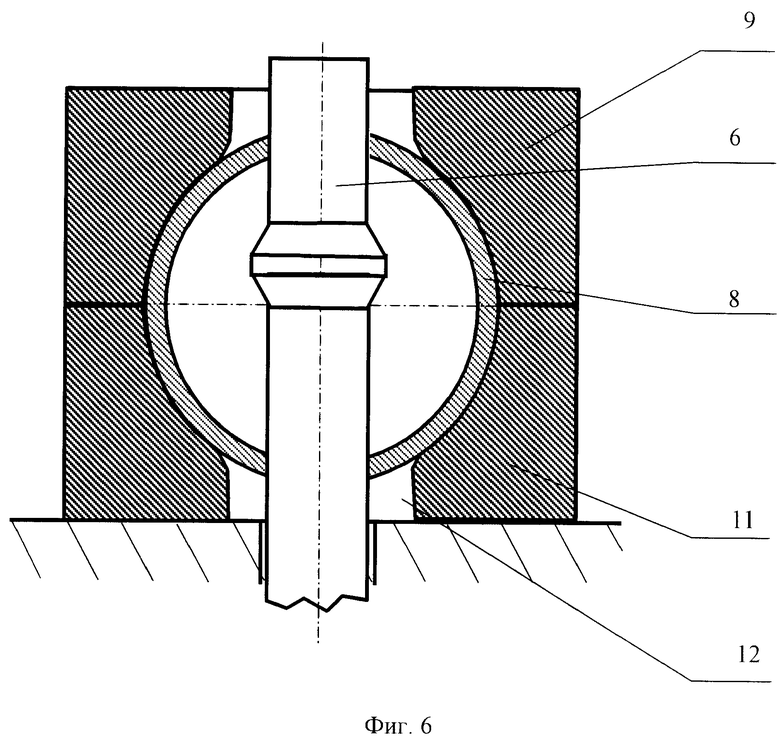

фиг.6 - исходное положение матриц штампа и сферического полуфабриката перед изготовлением двух отводов;

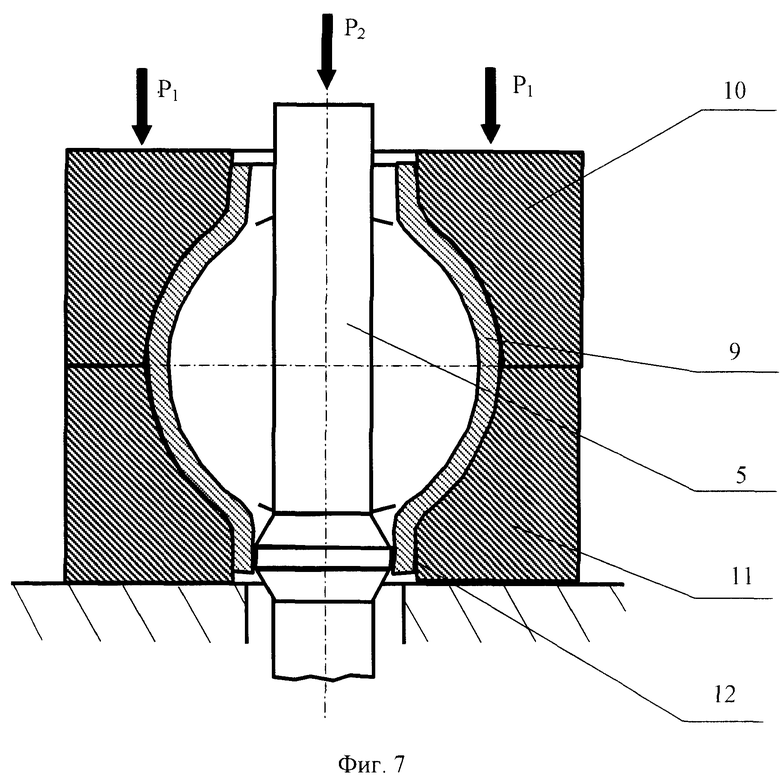

фиг.7 - заключительный этап изготовления сферической детали с двумя отводами;

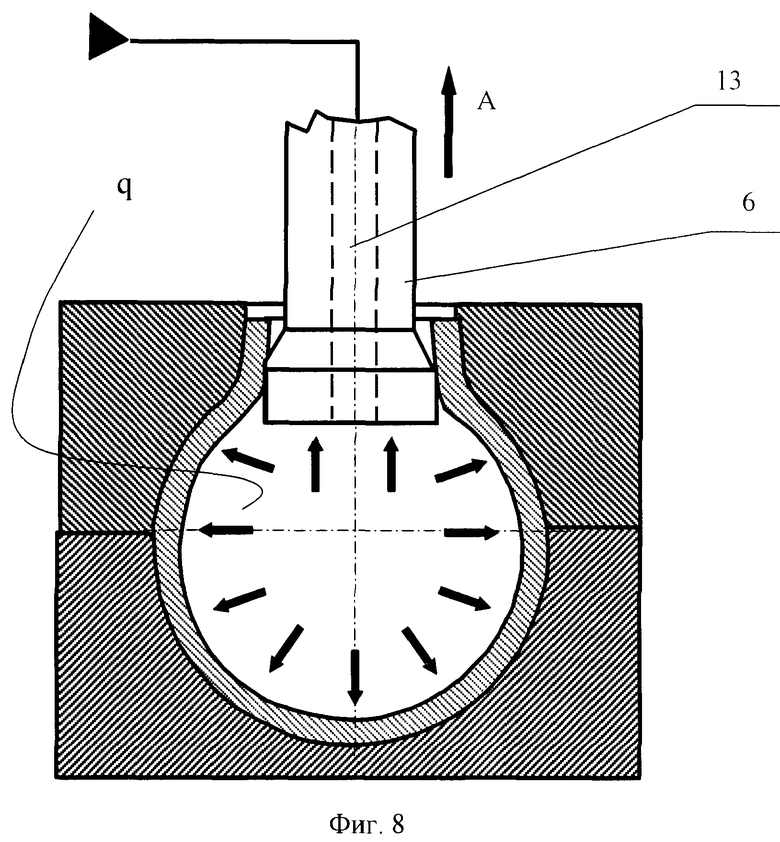

фиг.8 - изготовление тонкостенной сферической детали с отводом при создании в полости сферического полуфабриката гидростатического давления;

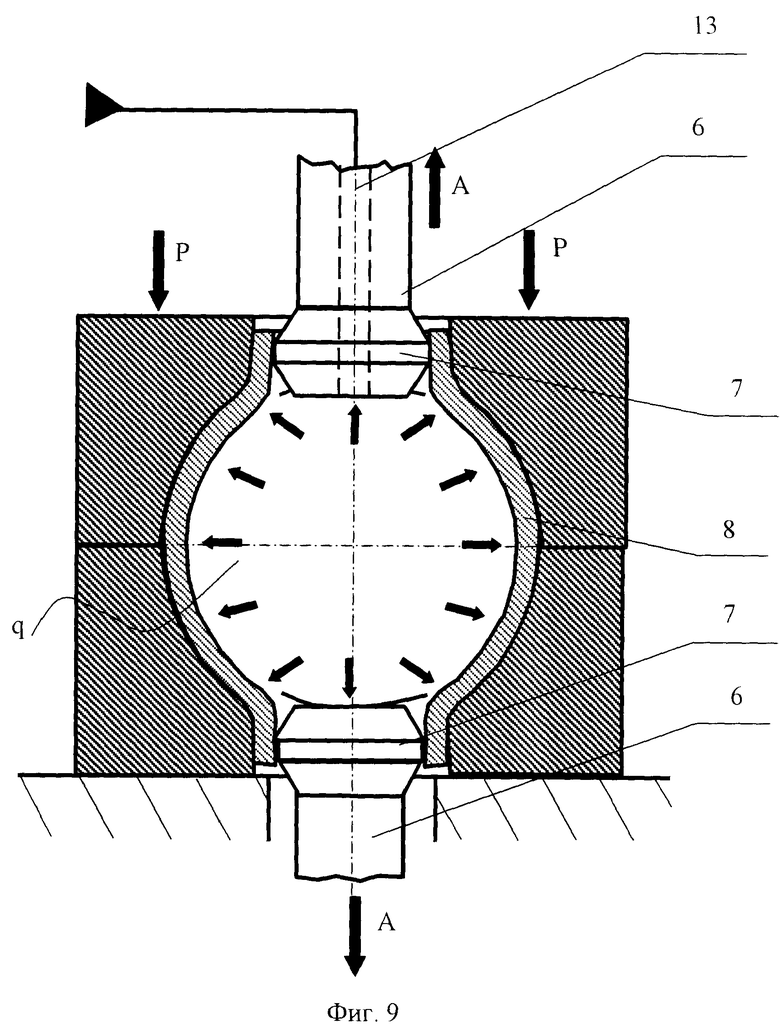

фиг.9 - изготовление тонкостенной сферической детали с двумя отводами при создании в полости сферического полуфабриката гидростатического давления наполнителя;

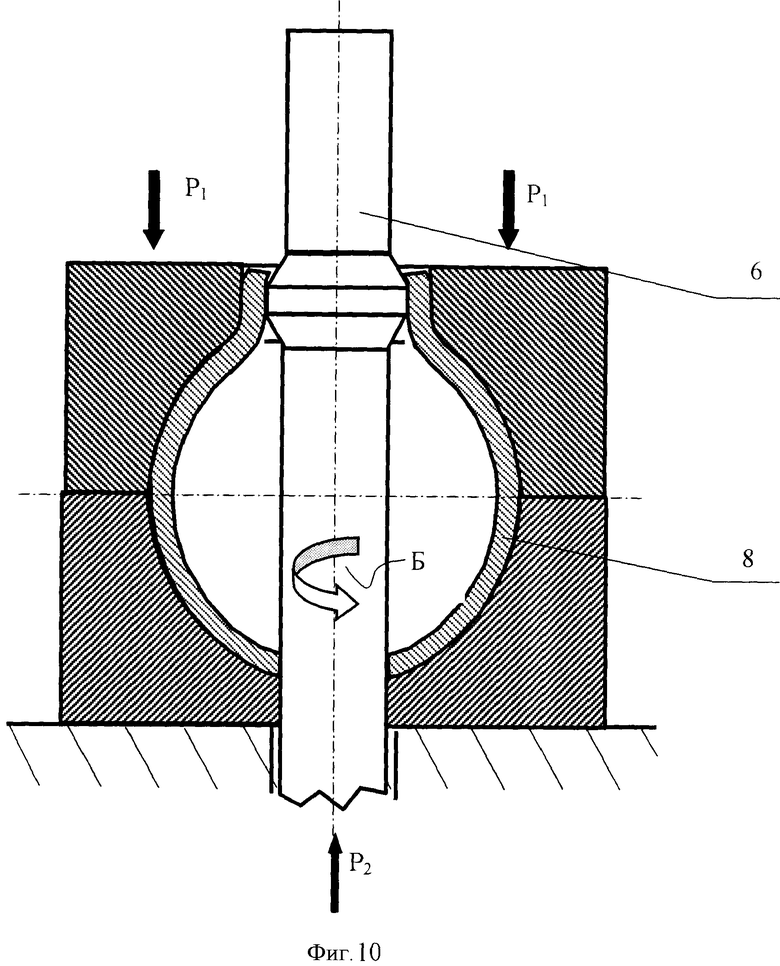

фиг.10 - разупрочнение очага пластической деформации силами трения путем вращения упора;

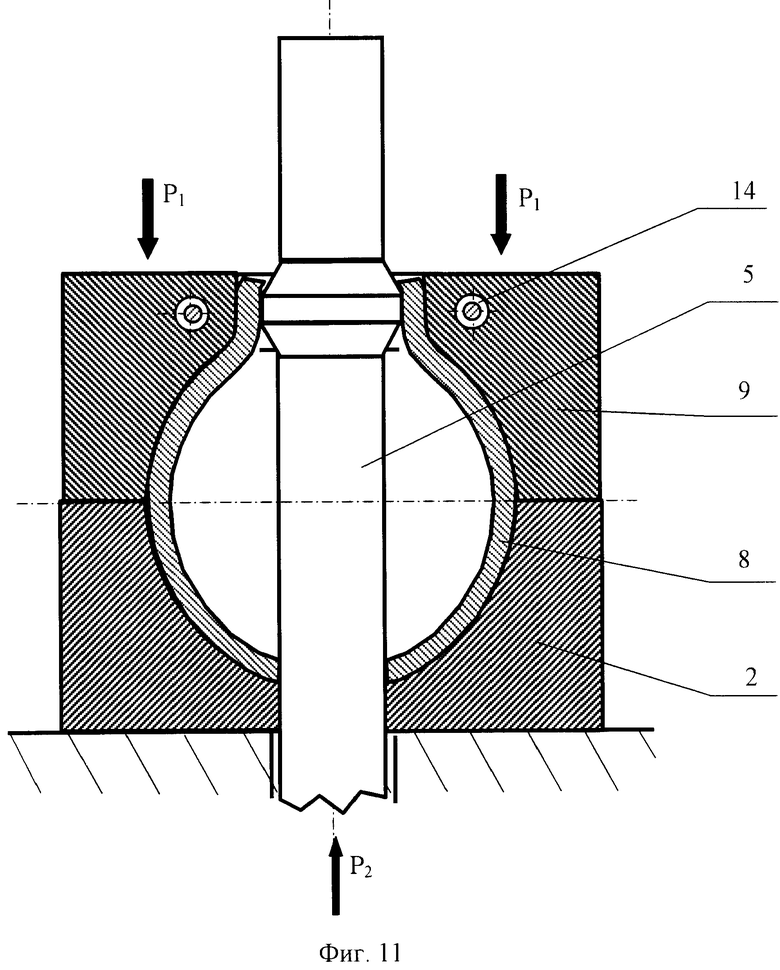

фиг.11 - разупрочнение очага пластической деформации путем нагрева отбортовочной матрицы нагревательными элементами;

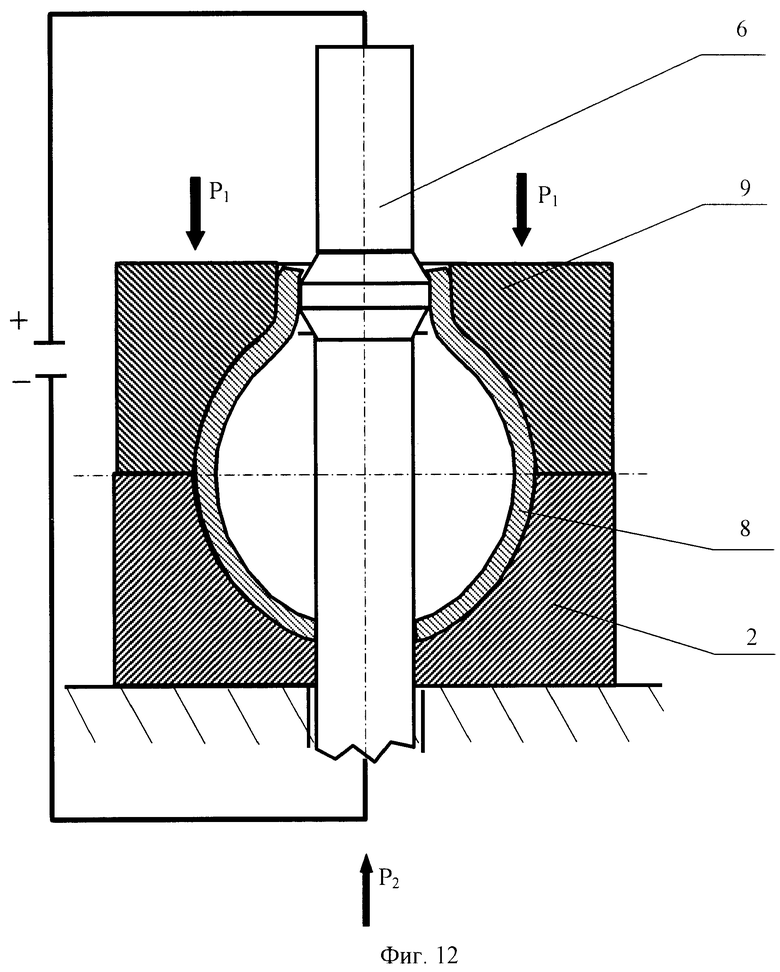

фиг.12 - разупрочнение очага пластической деформации путем электроконтактного нагрева упора.

Предлагаемый способ реализуется следующим образом. Первоначально изготавливают сферический полуфабрикат. Для этого трубную заготовку 1 (фиг.1) помещают в штамп, состоящий из нижней 2 и верхней 3 матриц, имеющих полусферические внутренние полости, обращенные друг к другу. Матрица 2 штампа является неподвижной, а матрица 3 имеет возможность перемещения навстречу матрице 2. В матрицах 2 и 3 выполнены центральные отверстия 4 и 5, в которые устанавливают цилиндрический упор 6 внутри трубной заготовки 1. Упор 6 имеет утолщение 7, выполненное в виде цилиндра (фиг.2) и одного (не показано) или двух усеченных конусов, прилегающих своими основаниями к основаниям цилиндра, при этом диаметры оснований цилиндра и конусов равны внутреннему диаметру будущего отвода изготавливаемой детали.

Матрицу 3 (фиг.2) перемещают навстречу матрице 2, прикладывая деформирующую нагрузку Р1. В результате этого происходит обжим трубной заготовки 1 (или обжим в сочетании с раздачей экваториальной зоны заготовки) и она приобретает сферическую форму, образуя полуфабрикат 8. При этом на заключительной стадии обжима заготовки 1 обеспечивают силовой контакт торцов трубной заготовки 1 с цилиндрическими поверхностями упора 6. Это способствует лучшей заполняемости полостей полуматриц материалом заготовки 1, повышая тем самым сферичность полуфабриката 8.

На следующем этапе выполняют отвод на сферическом полуфабрикате 8. Для этого верхнюю матрицу 3 заменяют на отбортовочную матрицу 9 (фиг.3), имеющую центральное отверстие 10, диаметр которого равен наружному диаметру будущего отвода детали. При этом рабочая полусферическая поверхность матриц 2 и 9 охватывает наружную сферическую поверхность полуфабриката 8, жестко фиксируя полуфабрикат 8 относительно сомкнутых матриц 2 и 9. Затем усилием Р1 обеспечивают контакт между матрицами 2, 9, перемещают упор 6 в сторону отверстия 10 матрицы 9 с усилием Р2<Р1. При этом упор 6 (фиг.4) утолщением 7 выполняет формовку отвода на полуфабрикате 8 и, по сути, выполняет роль отбортовочного пуансона отверстия 10.

Отбортовка отверстия 10 может быть выполнена как без преднамеренного утонения стенки полуфабриката 8, так и с преднамеренным утонением, что определяется величиной зазора между диаметром цилиндрического участка утолщения 7 на упоре 6 и диаметром отверстия 10 матрицы 9.

Вследствие того что при обжиме трубной заготовки 1 в ней наводятся сжимающие напряжения, участок сферического полуфабриката 8, (фиг.5), подвергаемый отбортовке, имеет толщину стенки S1 больше толщины стенки S0 исходной трубной заготовки. Это позволяет расширить технологические возможности операции отбортовки, обеспечивая возможность управления толщиной стенки отвода, в частности получить отвод детали с толщиной стенки по высоте отвода, равной толщине стенки исходной трубной заготовки, а также больше или меньше толщины стенки заготовки.

Заявляемый способ предусматривает также изготовление полой сферической детали с двумя отводами. Для этого матрицу 2 заменяют на матрицу 11 (фиг.6, 7), имеющую центральное отверстие 12, диаметр которого равен наружному диаметру будущего отвода детали, и повторяют действия, аналогичные действиям, совершаемым при изготовлении первого отвода.

В качестве исходной заготовки также может быть использована стаканообразная заготовка (фиг.8) со сферической донной частью, полученная вытяжкой листовой заготовки.

Этот способ может быть успешно реализован при изготовлении полых сферических деталей с одним или двумя отводами из сравнительно толстостенных трубных и стаканообразных заготовок, которые сохраняют устойчивость экваториальных зон при отбортовке отверстий (т.е. не ухудшают достигнутую сферичность деталей при обжиме).

При изготовлении отводов на тонкостенных сферических полуфабрикатах необходимо обеспечить силовую поддержку экваториальных зон полуфабрикатов. Для этого при отбортовке отверстия сферического полуфабриката в его полости создают высокое гидростатическое давление q, например, путем нагнетания жидкости через осевой канал 13 упора 6 (фиг.8). Давление q начинают создавать в начальный момент отбортовки, для чего герметизируют полость полуфабриката, например, заглушкой (на чертежах не показано), и поддерживают до конечного момента формирования отвода. Гидростатическое давление q при этом или обеспечивает достигнутую при обжиме сферичность полуфабриката или улучшает ее, повышая качество изготавливаемой детали.

При изготовлении двух отводов на сферическом полуфабрикате 8 (фиг.9), полученном обжимом тонкостенной трубной заготовки, упор 6 можно выполнить из двух частей, каждая из которых имеет утолщение 7. При одновременном синхронном перемещении упоров 6 в противоположные стороны от центра сферического полуфабриката по стрелкам А происходит отбортовка обоих отверстий одновременно. При создании в полости полуфабриката 8 высокого гидростатического давления наполнителя (жидкости) q, подаваемого через осевой канал 13 одного из упоров 6, упоры 6 герметизирует полость полуфабриката 8. Создание высокого гидростатического давления целесообразно применять при изготовлении деталей из слабоупрочняемых материалов, у которых при изготовлении сферического полуфабриката обжимом сохраняется достаточный запас пластичности материала для изготовления отводов отбортовкой.

При изготовлении деталей из сильноупрочняющихся материалов целесообразно перед отбортовкой отверстий или в процессе отбортовки повысить технологическую пластичность материала сферического полуфабриката 8. Для этого в процессе отбортовки отверстий упору 6 (фиг.10) с утолщением 7, помимо основного рабочего перемещения по стрелке А, сообщают дополнительно вращение по стрелке Б. При этом, за счет тепла, выделяющегося при взаимном трении вращающегося упора 6 и отбортовываемой зоны полуфабриката 8, осуществляется разупрочнение материала полуфабриката 8, повышая тем самым его технологическую пластичность.

Для повышения технологической пластичности материала в зоне отбортовки отверстия для формования отвода в конструкцию отбортовочной полуматрицы 9 (фиг.11) вводят нагревательные элементы 14, обеспечивающие разупрочнение отбортовываемой зоны сферического полуфабриката 8.

Разупрочнение очага пластической деформации при формовании отвода также можно обеспечить путем нагрева упора 6, например, электроконтактным методом, как изображено на фиг.12.

В требуемых случаях можно одновременно с нагревом матрицы нагревать упор, придавать ему вращательное движение, создавать внутри заготовки (полуфабриката) высокое гидростатическое давление.

Предложенный способ изготовления полых сферических деталей с отводами позволяет изготавливать полые сферические детали с отводами, имеющие значительный перепад диаметров отвода и сферической зоны, с использованием универсального прессового оборудования. Это позволяет снизить трудоемкость изготовления этого класса деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки полуторовых деталей | 1983 |

|

SU1162525A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЗАПОРНЫХ ЭЛЕМЕНТОВ ДЛЯ ШАРОВЫХ КРАНОВ | 2021 |

|

RU2757334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2238816C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2014 |

|

RU2572687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| Способ штамповки деталей с двусторонней ступицей | 1986 |

|

SU1412841A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2242315C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

Изобретение относится к области обработки металлов давлением, в частности к способам изготовления полых сферических изделий из трубной заготовки путем деформирования ее обжимом, и может быть использовано при изготовлении шаровых кранов, элементов подвижных соединений трубопроводов. Трубную заготовку устанавливают в штамп между двумя матрицами с полусферическими рабочими полостями и с центральными отверстиям. В упомянутые отверстия матриц внутри трубной заготовки устанавливают цилиндрический упор с утолщением на его средней части, диаметр которого соответствует внутреннему диаметру получаемых отводов. Осуществляют деформирование заготовки путем сближения матриц с обеспечением контакта торцов заготовки с упором для получения сферического полуфабриката. После деформирования заготовки одну или обе матрицы с полусферической рабочей полостью заменяют на отбортовочные матрицы с полусферическими рабочими полостями с центральными отверстиями. При этом диаметр каждого отверстия соответствует наружному диаметру получаемых отводов. Обеспечивают контакт между упомянутыми матрицами с определенным усилием и перемещают упор в сторону центрального отверстия отбортовочной матрицы с усилием, меньшим усилия, обеспечивающего контакт между матрицами. Утолщением упора формуют один или оба отвода на сферическом полуфабрикате. Расширяются технологические возможности. 5 з.п. ф-лы, 12 ил.

1. Способ изготовления полых сферических изделий с одним или двумя осесимметричными отводами, включающий установку трубной заготовки в штамп между двумя матрицами с полусферическими рабочими полостями и с центральными отверстиями, установку в упомянутые отверстия матриц внутри трубной заготовки цилиндрического упора с утолщением на его средней части, диаметр которого соответствует внутреннему диаметру получаемых отводов, деформирование заготовки путем сближения матриц с обеспечением контакта торцов заготовки с упором для получения сферического полуфабриката, после деформирования заготовки одну или обе матрицы с полусферической рабочей полостью заменяют на отбортовочные матрицы с полусферическими рабочими полостями с центральными отверстиями, диаметр каждого из которых соответствует наружному диаметру получаемых отводов, обеспечивают контакт между упомянутыми матрицами усилием P1 и перемещают упор в сторону центрального отверстия отбортовочной матрицы с усилием Р2<Р1, и утолщением упора формуют один или оба отвода на сферическом полуфабрикате.

2. Способ по п.1, отличающийся тем, что перед формованием отводов в полости заготовки создают гидростатическое давление.

3. Способ по п.1, отличающийся тем, что при формовании отводов упору придают вращательное движение.

4. Способ по любому из пп.1-3, отличающийся тем, что матрицу для формования отвода нагревают.

5. Способ по любому из пп.1-3, отличающийся тем, что упор при формовании отвода нагревают.

6. Способ по п.4, отличающийся тем, что упор при формовании отвода нагревают.

| КУЗЬМИН Н.Н | |||

| и др | |||

| Штамповка пробок шаровых кранов из трубчатых заготовок | |||

| КШП, 1985, №10, с.19-20 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2238816C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2005 |

|

RU2281822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СФЕРИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2242315C2 |

| US 3536368 А, 27.10.1970. | |||

Авторы

Даты

2011-01-27—Публикация

2009-04-20—Подача