Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления полых изделий, имеющих переменные радиальные сечения вдоль оси заготовки, или изделий с пересекающимися осями, например тройников, крестовин из высокопрочных материалов, и может найти применение в различных отраслях машиностроения.

Известны устройства для изготовления полых изделий из трубных заготовок, имеющих переменные радиальные сечения вдоль оси заготовки, раздачей (растяжкой), заключающиеся в растяжении материала заготовки изнутри в радиальном направлении или резиновым пуансоном, или давлением жидкости, или разжимными жесткими секциями, перемещающимися под действием клиновой вставки, взаимодействующей с секциями (Романовский В.П. Справочник по холодной штамповке. Ленинградское отделение, Л.: Машиностроение, 1979. с.226-228).

Недостатками устройств является незначительная достигаемая степень пластической деформации трубной заготовки в радиальном направлении, характеризуемая коэффициентом растяжки (раздачи), равным отношению диаметра заготовки после растяжки (раздачи) к диаметру исходной заготовки, находящемуся в диапазоне 1,25…1,3.

Увеличить коэффициент раздачи трубных заготовок позволяют устройства, в которых реализуется нагрев очага деформации заготовки. При этом повышается пластичность материала в очаге деформации и за счет этого удается повысить степень ее формоизменения.

Однако реализация операции раздачи заготовки в таких устройствах осуществляется преимущественно за счет утонения материала стенки исходной трубной заготовки. Это отрицательно сказывается на качестве изготавливаемого изделия, имеющего значительную неравномерность толщин стенок.

Увеличить коэффициент раздачи труб из высокопрочных материалов позволяют устройства, реализующие метод горячей газостатической формовки (Пашкевич А.Г., Орехов А.В. Формоизменение при раздаче - формовке трубных заготовок в режиме сверхпластичности. Кузнечно-штамповочное производство, 1989, с.16-18). Суть метода заключается в нагреве трубной заготовки, помещенной в матрицу, до температур сверхпластичности (или близким к ним) и создании в ее полости давления газа, под действием которого осуществляют формовку (раздачу) трубной заготовки до размеров внутренней полости матрицы. Для этого метода характерно вязкое течение материала, деформация которого увеличивается во времени, достигая большой величины при относительно малых нагрузках. При этом ресурс деформационной способности материала в десятки раз больше, а сопротивление деформации в несколько раз меньше аналогичных характеристик тех же материалов в пластическом состоянии.

Однако изготовление в этих устройствах полых изделий из высокопрочных трубных заготовок методом газостатической формовки не обеспечивает значительную степень их формоизменения, так как в процессе штамповки участвует лишь материал заготовки, расположенный напротив гравюры матрицы, а процесс увеличения диаметральных размеров формуемых зон осуществляется лишь за счет утонения стенки заготовки (Смирнов О.В. Обработка давлением в состоянии сверхпластичности. М.: Машиностроение, 1979. с.90-125).

Наиболее близким по технической сущности заявляемому устройству является устройство для раздачи полых заготовок внутренним давлением, содержащее сменную разъемную матрицу, механизм для сжатия торцов заготовки, источник подачи газа в полость заготовки, нагревательные элементы (описание изобретения к авторскому свидетельству 1433582; МПК B21D 41/02, B21D 26/02; заявлено 11.03.1987; опубликовано 30.10.1988).

Недостатками наиболее близкого технического решения являются:

- низкий коэффициент использования материала за счет выполнения обжима концевых участков трубной заготовки для герметизации ее полости и необходимости последующего удаления обжатых участков;

- неравномерный нагрев заготовки, заключающийся в том, что центральная зона заготовки, которая претерпевает максимальную деформацию, при растяжении (раздаче) нагревается на меньшую температуру, чем концевые участки заготовки, за счет отвода тепла в атмосферу, так как центральная зона заготовки в процессе деформации заготовки не контактирует с нагретыми полуматрицами, и, как следствие, степень пластической деформации материала заготовки в центральной зоне снижается;

- существенное утонение формоизменяемых стенок изготавливаемой детали за счет их формирования преимущественно из материала заготовки расположенного напротив профиля матрицы при отсутствии возможности целенаправленного управления величиной подпора стенок, величина которого на начальном этапе раздачи заготовки не может быть больше силы обжима концевых участков заготовки.

Техническим результатом, на достижение которого направлено изобретение, является повышение производительности процесса формовки за счет снижения усилий формовки, уменьшение коэффициента использования материала, а также повышение качества деталей за счет уменьшения или устранения утонения стенок заготовок при деформировании.

Указанный технический результат достигается тем, что устройство для газостатической формовки полых заготовок содержит сменную разъемную матрицу, механизм для сжатия торцев заготовки, источник подачи газа в полость заготовки, нагревательные элементы.

Новым в изобретении является то, что нагревательные элементы установлены в корпусе стационарной нагревательной камеры изотермического разъемного блока, при этом корпус стационарной нагревательной камеры жестко прикреплен к основанию, изотермический разъемный блок также включает в себя датчик температуры и подвижный кожух, установленный с возможностью возвратно-поступательного перемещения по основанию устройства относительно стационарной нагревательной камеры и установленным в нем осевым пуансоном, имеющим центральное сквозное отверстие, через которое проходит шток, в концевой части которого выполнен клиновой паз для установки самотормозящегося клина, взаимодействующего с торцом осевого пуансона, дополнительно осевой пуансон имеет отверстие, пневматически связанное с источником подачи газа в полость заготовки, механизм для сжатия торцов заготовки содержит гидроцилиндр с двумя последовательно расположенными поршнями одинакового диаметра, имеющими штоки, причем шток поршня со стороны заготовки выполняет роль осевого пуансона и имеет сквозное отверстие, через которое проходит шток другого поршня, взаимодействующий с осевым пуансоном подвижного кожуха, образованные полости в гидроцилиндре гидравлически связаны с источником давления рабочей среды, в полость изотермического блока, образованную нагревательной камерой и подвижным кожухом, установлена сменная разъемная матрица.

В случае изготовления детали с отводом (например, тройника) сменная разъемная матрица содержит дополнительное отверстие для размещения формуемого отвода с установленным в нем вкладышем. В этом случае вкладыш выполняет роль подпора, уменьшающего величину утонения стенок на заключительной стадии формовки отвода.

Вкладыш содержит осевое отверстие для выхода газа из зоны ограниченной торцом вкладыша и внешней поверхностью отвода.

Применение в качестве рабочей среды гидроцилиндра псевдожидкости («шарики-графит») имеет ряд преимуществ:

- текучесть, независимая от температуры эксплуатации;

- несжимаемость;

- низкое объемное температурное расширение;

- достаточно широкий температурный диапазон применения (от -60°C до +500°C);

- не пожароопасна;

- нет зависимости изменения свойств от повышения и понижения температуры.

Снижение сил при формовке достигается за счет равномерного нагрева всей заготовки, что значительно увеличивает степень пластической деформации, а следовательно, повышается производительность процесса формовки. Равномерный нагрев заготовки обеспечивается за счет работы изотермического блока, в рабочей зоне которого размещают заготовку. При этом рабочая зона блока прогревается равномерно за счет отсутствия тепловых потерь в атмосферу, окружающую блок с внешней стороны.

Повышение коэффициента использования материала достигается за счет отсутствия обжима концевых участков заготовки, а герметизация полости заготовки обеспечивается за счет силового контакта торцов трубной заготовки с торцами осевых пуансонов. При этом силовой контакт пуансонов с торцами заготовки обеспечивает, кроме герметизации ее полости, подпор стенки заготовки, т.е. наложение сжимающих нагрузок на ее стенки для создания благоприятных условий перемещения материала стенок в зону деформации заготовки (т.е. при изготовлении, например тройника, перемещение материала стенок из трубной части в формуемый отвод).

Устранение утонения стенок деформируемой заготовки достигается в случае, если степень раздачи трубной заготовки невелика, а подпор материала стенок заготовки (и его перемещение) осевыми пуансонами в зону деформации заготовки компенсирует возникающее утонение стенок раздаваемой зоны заготовки. В этом случае можно получить толщину раздаваемой стенки даже больше исходной.

Уменьшение утонения деформируемой стенки заготовки при ее формовке (раздаче) реализуется за счет обеспечения силового подпора стенки заготовки осевыми пуансонами, которые прикладывают встречные силы к торцам трубной заготовки при ее пневмоформовке. На прилагаемых чертежах изображено:

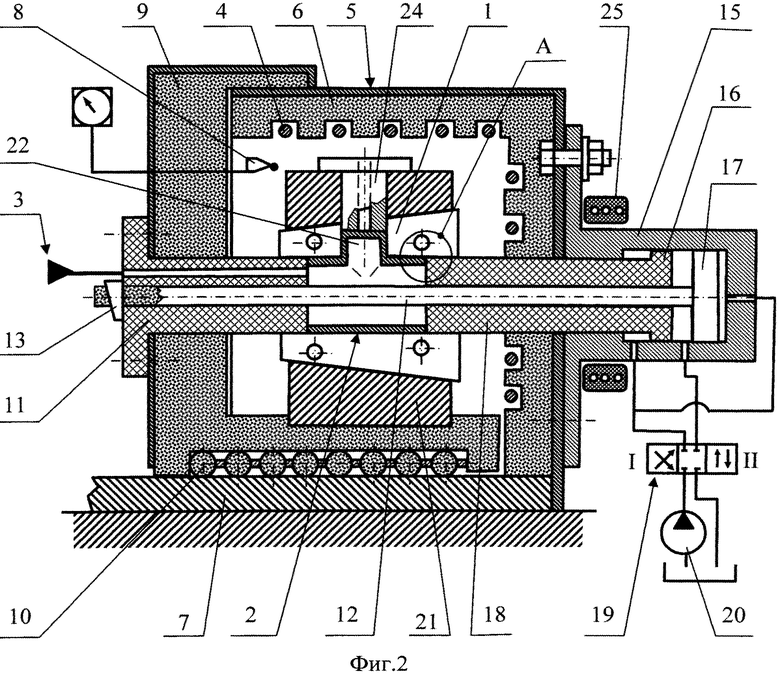

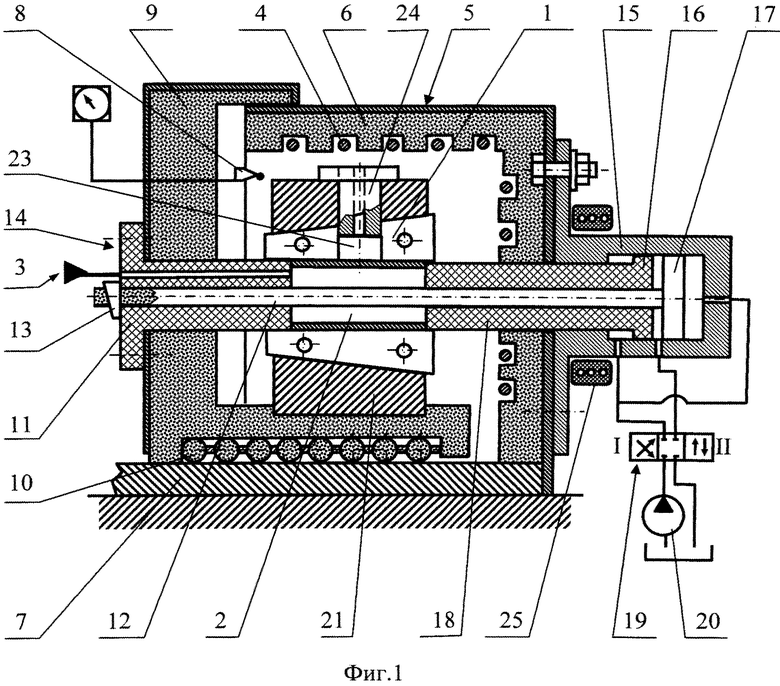

фиг. 1 - устройство для газостатической формовки полых заготовок (исходное положение трубной заготовки перед ее газостатической формовкой);

фиг. 2 - заключительный этап газостатической формовки трубной заготовки;

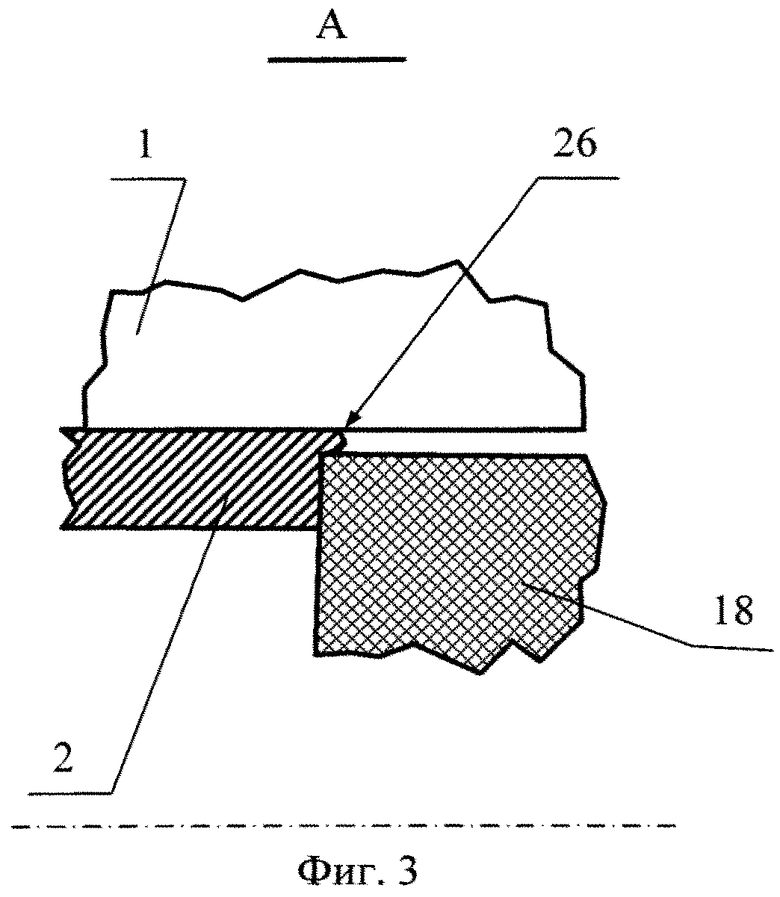

фиг. 3 - вариант 1 схемы герметизации полости заготовки осевым пуансоном;

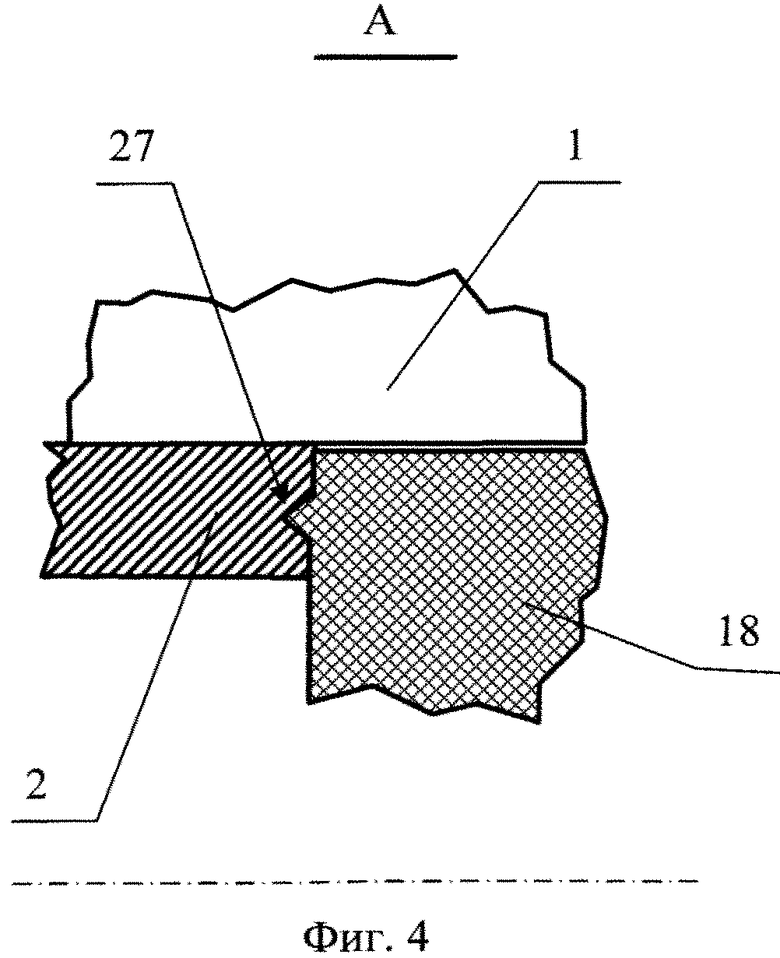

фиг. 4 - вариант 2 схемы герметизации полости заготовки осевым пуансоном;

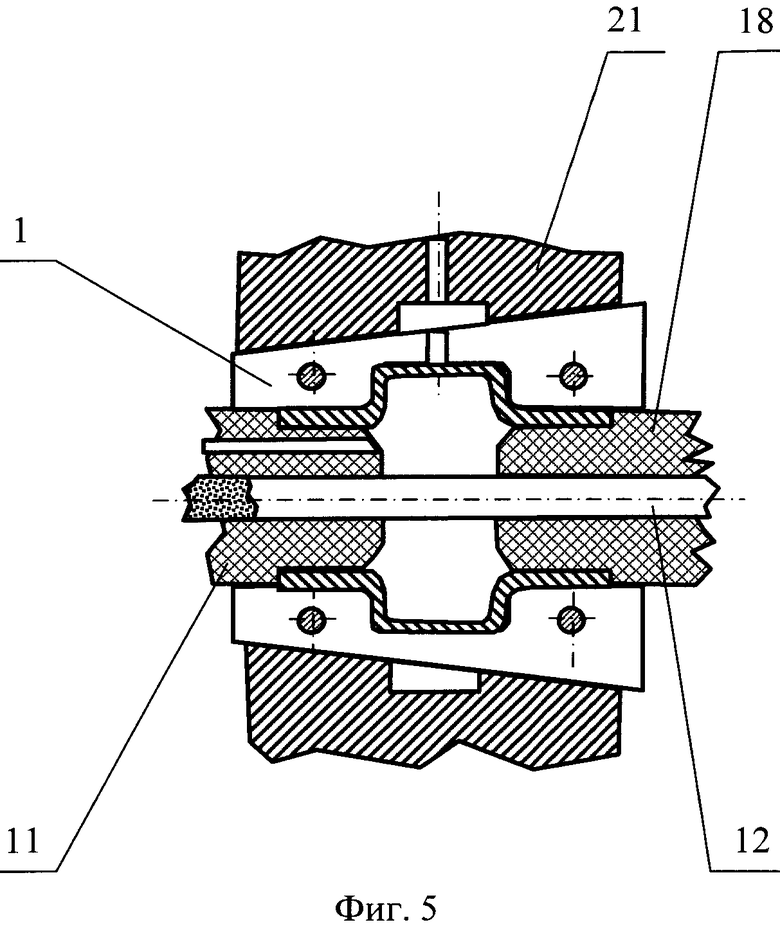

фиг. 5 - вариант рабочей зоны штампа на заключительном этапе газостатической формовки осесимметричного изделия.

Устройство для газостатической формовки полых заготовок содержит сменную разъемную матрицу 1, механизм для сжатия торцов заготовки 2, источник подачи газа 3 в полость заготовки 2, нагревательные элементы 4 (фиг. 1).

Нагревательные элементы установлены в корпусе 5 стационарной нагревательной камеры 6 изотермического разъемного блока (фиг. 1). Корпус 5 стационарной нагревательной камеры 6 жестко прикреплен к основанию 7 устройства (фиг. 1). Изотермический разъемный блок также включает в себя датчик температуры 8 и подвижный кожух 9, установленный с возможностью возвратно-поступательного перемещения по основанию 7 относительно стационарной нагревательной камеры 6 при помощи роликовых подшипников 10 (фиг. 1). В подвижном кожухе 9 установлен осевой пуансон 11, имеющий центральное сквозное отверстие, через которое проходит шток 12, в концевой части которого выполнен клиновой паз, для установки самотормозящегося клина 13 (фиг. 1).

Самотормозящийся клин 13 взаимодействует с торцом 14 осевого пуансона 11. Дополнительно осевой пуансон 11 имеет отверстие, пневматически связанное с источником подачи газа 3 в полость заготовки 2 (фиг. 1).

Механизм для сжатия торцов заготовки 2 содержит гидроцилиндр 15 с двумя последовательно расположенными поршнями 16, 17 (фиг. 1) одинакового диаметра, имеющими штоки 18, 12, причем шток 18 поршня 16 (фиг. 1), способный контактировать с заготовкой 2, выполняет роль осевого пуансона (далее - осевой пуансон 18) и имеет сквозное отверстие, через которое проходит шток 12 поршня 17 (фиг. 1, 2).

Полости, образованные гидроцилиндром 15 с поршнями 16, 17, осевым пуансоном 18 и штоком 12 гидравлически связаны через распределитель 19 с источником давления 20 рабочей среды. В полость изотермического блока, образованную нагревательной камерой 6 и подвижным кожухом 9, установлен штамп, включающий в себя корпус 21 (фиг. 1, 2, 5), жестко связанный с подвижным кожухом 9 и охватывающий сменную разъемную матрицу 1. Плоскость разъема сменной матрицы 1 проходит через ось трубной заготовки 2 и располагается в плоскости чертежа (фиг. 1, 2).

Сменная разъемная матрица 1 при изготовлении детали с отводом 22 (например, тройника) (фиг. 2) содержит дополнительное отверстие 23 (фиг. 1) для размещения отвода 22 детали с установленным в нем вкладышем 24.

Вкладыш 24 содержит осевое отверстие для выхода газа из зоны, ограниченной рабочим торцом вкладыша 24 и внешней поверхностью отвода 22 (фиг. 1, 2).

Дополнительно, для обеспечения отвода тепла от гидроцилиндра 15 устройство может быть снабжено охлаждающим элементом 25, например в виде змеевика с циркулирующим хладагентом (фиг. 1, 2).

В качестве рабочей среды, обеспечивающей работу гидроцилиндра 15, используют псевдожидкость («шарики - графит»), также возможно использовать огнестойкую жидкость (например, на силиконовой основе) или газ, а осевые пуансоны 11, 18 и шток 12 изготовить из жаропрочных, например металлокерамических, материалов или жаростойких сталей, способных выдерживать рабочие нагрузки при газостатической формовке заготовок (фиг. 1, 2).

Устройство для газостатической формовки полых заготовок работает следующим образом (на примере пневмоформовки тройника из высокопрочной трубной заготовки) (фиг. 1).

В исходном положении подвижный кожух 9 совместно с пуансоном 11 и корпусом 21 штампа (фиг. 1, 2, 5) находятся на загрузочной позиции. При этом подвижный кожух 9 выведен из контакта с корпусом 5 стационарной нагревательной камеры 6 и перемещен по основанию 7 влево (при удаленном самотормозящем клине 13) на расстояние от корпуса 5 нагревательной камеры 6, достаточное для свободного доступа в рабочую зону штампа (фиг. 1, 2).

В полость корпуса 21 штампа устанавливают сменную разъемную матрицу 1 с трубной заготовкой 2. Предварительно на поверхность трубной заготовки 2 может быть нанесена смазка. Устанавливают вкладыш 24 в полость сменной разъемной матрицы 1 (фиг. 1, 2).

Затем подвижный кожух 9 со штампом и заготовкой 2 перемещают по основанию 7 устройства вправо, обеспечивая контакт подвижного кожуха 9 с корпусом 5 нагревательной камерой 6 с образованием замкнутой полости изотермического блока. При этом шток 12 входит в осевое отверстие пуансона 11, а трубная заготовка 2 входит в контакт с осевым пуансоном 18. Перемещение подвижного кожуха 9 вправо заканчивают при выходе концевой зоны штока 12 с клиновым пазом за пределы левого торца пуансона 11. В свободный клиновой паз штока 12 вставляют самотормозящийся клин 13. На этом заканчивают подготовительный этап работы устройства (фиг. 1, 2).

На следующем этапе осуществляют непосредственно газостатическую формовку трубной заготовки 2 в изделие.

Включают кнопку «Пуск».

При этом начинают работать нагревательные элементы 4, обеспечивая нагрев трубной заготовкой 2 до заданной температуры, например до температуры, приближающейся к температурному интервалу перехода материала заготовки 2 в сверхпластичное состояние или обеспечивающей указанный переход (фиг. 2).

При повышении температуры в изотермическом блоке до заданной величины, контролируемой датчиком температуры 8, полость заготовки 2 пневматически соединяют с источником инертного газа 3, например аргона, находящегося под избыточным давлением. При этом поступающий под давлением газ вытесняет из полости заготовки 2 воздух. Одновременно распределитель 19 источника давления 20 занимает положение I, и рабочая жидкость или газ поступает в полость гидроцилиндра 15 (фиг. 2).

При этом поршень 17 начинает двигаться вправо, а поршень 16 влево с равными скоростями. Соответственно осевой пуансон 12 и осевой пуансон 18 механизма для сжатия торцов заготовки совершают перемещение навстречу друг другу. Осуществляется позиционирование заготовки 2 в осевом направлении относительно рабочего профиля сменной разъемной матрицы 1 с обеспечением силового контакта торцов осевых пуансонов 11 и 18 с торцами заготовки 2. Под действием сжимающих нагрузок со стороны пуансонов 11 и 18 материал трубной заготовки 2 затекает в кольцевые зазоры между пуансонами и полостью разъемной сменной матрицей 1 с образованием заусенца 26 (фиг. 3), осуществляя тем самым герметизацию полости трубной заготовки 2 и обеспечивая создание в ее замкнутой полости давления газа (фиг. 2).

Герметизация полости заготовки 2 может быть осуществлена также путем внедрения в торцы трубной заготовки 2 кольцевых выступов 27 (фиг. 4), выполненных на торцах пуансонов, взаимодействующих с заготовкой 2.

Под совместным действием давления газа в полости заготовки 2 (фиг. 2), температуры и сжимающих нагрузок, приложенных к торцам трубной заготовки 2 осевыми пуансонами 11 и 18, последняя деформируется, приобретая форму тройника. В этом случае вкладыш 24 выполняет роль подпора, уменьшающего величину утонения стенок формуемого отвода тройника и управляющего формой торца отвода на заключительной стадии его формовки.

Устройство позволяет деформировать высокопрочные в обычных условиях трубные заготовки в изделия различных форм.

На фиг. 5 в качестве примера приведен вариант рабочей зоны штампа на заключительном этапе газостатической формовки осесимметричного изделия.

Управляя давлением газа, нагнетаемого в полость заготовки 2, температурой нагрева, силой сжатия торцов заготовки 2, а также скоростью встречного перемещения пуансонов, обеспечивают оптимальный диапазон скоростей деформации материала заготовки 2 в режиме сверхпластической деформации или в диапазоне, близком к режиму сверхпластической деформации.

Вследствие того что стенки заготовки 2 находятся в условиях объемного неравномерного сжатия и материал заготовки 2 из концевых зон смещается в область раздачи заготовки 2, снижается величина утонения стенок изготавливаемого изделия, повышается степень формоизменения заготовки в очаге пластической деформации.

Устройство позволяет реализовать и иной режим деформирования заготовки 2, отличающийся от вышеописанного. Например, обеспечив нагрев материала заготовки 2 до состояния сверхпластичности, осуществляют осадку ее стенок путем наложения сжимающих нагрузок на ее торцы пуансонами 2, а затем в полости заготовки 2 создают давление газа, завершая формоизменение заготовки под совместным воздействием температуры, давления газа и сжимающих нагрузок со стороны осевых пуансонов. При этом предварительная осадка стенок заготовки 2 приводит к их утолщению, способствуя изготовлению изделий или без утонения его стенок в зоне формоизменения заготовки или снижает величину утонения стенок.

После завершения газостатической формовки трубной заготовки 2 в изделие сбрасывают давление газа в полости изделия, выключают нагрев рабочей зоны установки и переключают распределитель 19 источника давления 20 (фиг. 2) в положение II. При этом поршень 16 перемещается вправо, занимая исходное положение, а поршень 17 со штоком 12 перемещается влево, устраняя силовой контакт самотормозящего клина 13 с торцом 14 (фиг. 1) пуансона 11. Самотормозящий клин 13 вынимают из паза штока 12. Затем подвижный кожух 9 перемещают по основанию 7 устройства влево и извлекают сменную разъемную матриц 1 с отформованной заготовкой 2.

Дальнейшее извлечение отформованного изделия из сменной разъемной матрицы 1 осуществляют на рабочем месте путем раскрытия ее половин.

На этом заканчивают процесс газостатической формовки трубной заготовки 2, а устройство готово к повторению описанного цикла изготовления изделия из высокопрочного материала.

Для повышения производительности при изготовлении изделий и экономии энергоресурсов целесообразно изготовить не менее двух сменных разъемных матриц. Это позволяет выполнить формоизменение заготовки, извлечение отштампованного изделия и подготовку следующей заготовки под штамповку, параллельно во времени. С этой же целью возможен вариант, предусматривающий оснащение устройства, как минимум, двумя подвижными кожухами с соответствующими штампами.

Таким образом, заявляемое устройство позволяет обеспечить повышение производительности процесса формовки, а также повышение качества изготавливаемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сильфона из трубной заготовки в матрице эластичным пуансоном | 2023 |

|

RU2839596C2 |

| Способ изготовления полых осесимметричных деталей из трубчатой заготовки | 1986 |

|

SU1323155A1 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для деформирования трубных заготовок | 1990 |

|

SU1791050A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1995 |

|

RU2082523C1 |

| Устройство для гидравлической формовки полых деталей с отводами | 1989 |

|

SU1755992A1 |

| Устройство для раздачи трубных заготовок | 1980 |

|

SU940946A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для изготовления полых изделий, имеющих переменные радиальные сечения вдоль оси заготовки, или изделий с пересекающимися осями, например тройников. Нагревательные элементы установлены в корпусе стационарной нагревательной камеры, который жестко прикреплен к основанию. Имеется датчик температуры и подвижный кожух, установленный с возможностью возвратно-поступательного перемещения по основанию относительно стационарной нагревательной камеры. В кожухе установлен осевой пуансон с центральным сквозным отверстием, через которое проходит шток, взаимодействующий с торцом осевого пуансона. Осевой пуансон имеет отверстие, пневматически связанное с источником подачи газа в полость заготовки. При этом механизм для сжатия торцов заготовки содержит гидроцилиндр с двумя последовательно расположенными поршнями одинакового диаметра, имеющими штоки. Причем шток поршня со стороны заготовки выполнен в виде осевого пуансона со сквозным отверстием, через которое проходит шток другого поршня, который взаимодействует с осевым пуансоном подвижного кожуха. Полости гидроцилиндра гидравлически связаны с источником давления рабочей среды. Разъемная матрица установлена в образованную нагревательной камерой и подвижным кожухом полость. Снижается усилие формовки, уменьшается утонение стенок заготовок при деформировании, что повышает качество полых изделий. 3 з.п. ф-лы, 5 ил.

1. Устройство для газостатической формовки полых заготовок, содержащее сменную разъемную матрицу, механизм для сжатия торцов заготовки, источник подачи газа в полость заготовки и нагревательные элементы, отличающееся тем, что оно снабжено стационарной нагревательной камерой изотермического разъемного блока с корпусом, который жестко закреплен на основании, датчиком температуры, подвижным кожухом, установленным с возможностью возвратно-поступательного перемещения по основанию относительно стационарной нагревательной камеры, установленным в нем осевым пуансоном с центральным сквозным отверстием, штоком, проходящим через упомянутое отверстие и имеющим в концевой части клиновой паз, с установленным в нем самотормозящимся клином, взаимодействующим с торцом осевого пуансона, при этом осевой пуансон имеет дополнительное отверстие, пневматически связанное с источником подачи газа в полость заготовки, механизм для сжатия торцов заготовки выполнен в виде гидроцилиндра с расположенными в двух его полостях двумя последовательно расположенными поршнями одинакового диаметра со штоками, причем шток поршня со стороны заготовки выполнен в виде осевого пуансона со сквозным отверстием, через которое проходит шток другого поршня и взаимодействует с осевым пуансоном подвижного кожуха, указанные полости в гидроцилиндре гидравлически связаны с источником давления рабочей среды, при этом сменная разъемная матрица установлена в полость, образованную нагревательной камерой и подвижным кожухом, а нагревательные элементы установлены в упомянутом корпусе.

2 Устройство по п. 1, отличающееся тем, что сменная разъемная матрица выполнена с дополнительным отверстием для размещения отвода формуемой полой заготовки с установленным в нем вкладышем.

3. Устройство по п. 2, отличающееся тем, что во вкладыше выполнено осевое отверстие для выхода газа из зоны ограниченной торцом вкладыша и внешней поверхностью отвода.

4. Устройство по п. 1, отличающееся тем, что в качестве рабочей среды гидроцилиндра использована псевдожидкость.

| Устройство для раздачи полых заготовок внутренним давлением | 1987 |

|

SU1433582A1 |

| Способ формования изделий | 1990 |

|

SU1831404A3 |

| Способ пробивки линии оси судового валопровода на стапеле | 1947 |

|

SU83952A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

| DE 69507201 T2, 24.06.1999 | |||

Авторы

Даты

2015-10-10—Публикация

2014-07-09—Подача